优化设计有约束优化无约束优化

- 格式:doc

- 大小:263.00 KB

- 文档页数:10

机械系统优化设计中的约束与优化问题在机械工程领域,优化设计是一项关键任务。

通过对机械系统进行优化,可以提高效率、减小能耗、延长使用寿命等。

然而,在进行机械系统的优化设计时,我们必须面对各种约束和优化问题。

首先,机械系统的约束可以分为两类:设计约束和工程约束。

设计约束包括机械系统的形状、尺寸、重量等方面的限制,以及与其他系统或部件的接口要求。

这些约束是设计者必须遵守的,因为它们直接关系到机械系统的可用性和实际应用。

另一方面,工程约束包括材料强度、制造成本、可维护性等因素。

这些约束是实际工程实施时需要考虑的,因为它们关系到机械系统的可靠性和经济效益。

在优化设计中,我们通常会面临多个冲突的目标。

例如,在减小机械系统的重量的同时,要确保其强度不下降;在提高机械系统的效率的同时,要保持其成本可控。

这就引入了多目标优化问题。

多目标优化问题需要寻找一个最佳的折中方案,将各个目标在不同约束条件下进行优化,以求达到最大化总体效益的目标。

为了解决这些优化问题,我们通常使用数学建模和优化方法。

对于约束问题,我们可以使用约束优化方法,如拉格朗日乘子法和KKT条件等。

这些方法通过引入拉格朗日乘子来将约束条件融入优化问题中,从而将原问题转化为一个无约束问题。

然后,我们可以使用一般的优化算法,如梯度下降、遗传算法等,来解决这个无约束问题。

此外,在实际的机械系统优化设计中,我们还会面临一些实际的限制。

例如,制造设备和制造工艺的限制,材料的可获得性等。

这些实际限制需要考虑在内,以确保设计方案的可行性和可实施性。

另一个重要问题是机械系统的不确定性。

在机械系统的设计过程中,我们通常会面临各种形式的不确定性,如设计参数的不确定性、负载的不确定性等。

这些不确定性会对设计结果产生影响,因此需要在优化设计中进行考虑。

一种常见的方法是使用鲁棒优化方法,通过考虑不确定性的范围和分布,寻找一个鲁棒的设计方案,以确保在不同的不确定条件下系统仍然能够正常工作。

最优化理论与方法

最优化理论与方法是一门涉及在给定约束条件下寻求最佳解的学科。

其应用广泛,可用于解决诸如生产计划、资源分配、网络设计、机器学习等领域中的问题。

最优化问题通常涉及目标函数的最大化或最小化,以及一些约束条件。

最优化理论与方法旨在寻找能够满足约束条件下使目标函数达到极值的解。

最优化问题的解可能是一个点、一条线、一个曲线,甚至可以是一个函数。

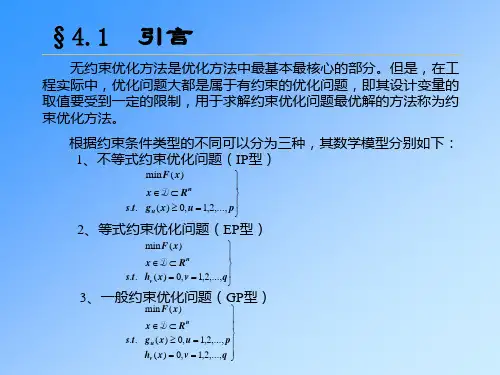

最优化方法可以分为两大类:无约束优化方法和有约束优化方法。

无约束优化方法中,最常用的是求解无约束问题的导数为零的点,即寻找目标函数的极值点。

常用的算法包括梯度下降法、牛顿法和拟牛顿法等。

有约束优化问题相对复杂,求解方法依赖于约束条件的类型。

常见的算法有拉格朗日乘子法、KKT条件、线性规划等。

最优化理论与方法在实际应用中有着广泛的应用。

例如,在生产计划中,可以使用最优化方法来确定最佳的生产量,以最大化利润或最小化成本。

在资源分配问题中,可以使用最优化方法来确定资源的最佳分配方案,以满足不同的需求。

在机器学习中,最优化方法常用于确定模型的最优参数,以提高模型的准确性和性能。

总之,最优化理论与方法为解决各种实际问题提供了一种有效的数学工具。

通过寻找目标函数的最佳解,可以提高效率、优化资源利用以及加强决策的科学性。

在未来的发展中,最优化

理论与方法将继续发挥重要作用,并在更多领域中得到广泛应用。

优化设计的概念和原理优化设计的概念和原则概念1前言对于任何设计者来说,其目的都是为了制定最优的设计方案,使所设计的产品或工程设施具有最佳的性能和最低的材料消耗和制造成本,以获得最佳的经济效益和社会效益。

因此,在实际设计中,科技人员往往会先提出几种不同的方案,并通过比较分析来选择最佳方案。

然而,在现实中,由于资金限制,选定的候选方案的数量往往非常有限。

因此,迫切需要一种科学有效的数学方法,于是“优化设计”理论应运而生。

优化设计是在计算机广泛应用的基础上发展起来的新技术。

这是一种现代设计方法,它根据优化原理和方法将各种因素结合起来,在计算机上以人机合作或“自动探索”的方式进行半自动或自动设计,以选择现有工程条件下的最佳设计方案。

其设计原则是优化设计:设计手段是电子计算机和计算程序;设计方法是采用最优化数学方法。

本文将简要介绍优化设计中常用的概念,如设计变量、目标函数、约束条件等。

2设计变量设计变量是独立参数,必须在设计过程的最终选择中确定它们是选择过程中的变量,但是一旦确定了变量,设计对象就完全确定了。

优化设计是研究如何合理优化这些设计变量值的现代设计方法。

机械设计中常用的独立参数包括结构的整体构型尺寸、部件的几何尺寸和材料的机械物理性能等。

在这些参数中,根据设计要求可以预先给出的不是设计变量,而是设计常数。

最简单的设计变量是元件尺寸,例如杆元件的长度、横截面积、弯曲元件的惯性矩、板元件的厚度等。

3目标函数目标函数是设计中要达到的目标在优化设计中,所追求的设计目标(最优指标)可以用设计变量的函数来表示。

这个过程被称为建立目标函数。

一般目标函数表示为f(x)=f(xl,xZ,?,x)此功能代表设计的最重要特征,如设计组件的性能、质量或体积以及成本。

最常见的情况是使用质量作为一个函数,因为质量的大小是最容易量化的价值度量。

尽管费用具有更大的实际重要性,但通常需要有足够的数据来构成费用的目标函数。

目标函数是设计变量的标量函数。

第4章优化问题的经典解法Chapter 4 Classical Optimization 4-1 优化问题的最优解(Optimum solution)4-1-1 无约束最优解、约束最优解所谓优化问题的最优解→变量的最优点{}Tnxxx**2*1,, + 函数的最优值()*X f(Optimum point + Optimum value)。

根据优化问题是否存在约束,有无约束最优解及有约束最优解之分。

1)无约束最优解使函数取得最小Minima(最大Maxima)值的解称之,见图4-1。

图4-12)约束最优解使函数取得最小(最大)值的可行解称之。

情况要比无约束问题复杂,见二维问题的示意图4-2。

约束不起作用一个起作用约束二个起作用约束线性规划问题图4-24-1-2 局部最优解解和全局最优解 (Relative or local & Absolute or global minimum )以一维问题为例,对于无约束优化问题,当目标函数不是单峰函数时,会出现多个极值点 ,,,*3*2*1x x x ,对应的函数值为 ),(),(),(*3*2*1x f x f x f 。

每一个极值点在数学上称为局部最优点,它们中间的最小者才是全局最优点。

对于约束优化问题,情况就要更复杂一些,目标函数、约束函数的特性都会使得可行域内出现二个以上的局部极小点,其中函数值最小者,称为全局最优点。

P16 Fig3.2 , P30 图2-10清华本课程中讲述的所有优化方法目前只能求出局部最优解,而优化设计的目的是要追求全局最优解。

因此,除了凸规划问题以外,要进行局部最优解之间的比较,选择出问题的全局最优解来。

P124-2 凸集、凸函数与凸规划4-2-1 凸集 (Convex set )函数的凸集表现为其单峰性(Unimodal )。

对于具有凸性的函数而言,其极值点只有一个,该点即是局部极值点,也是全局最优点。

为了研究函数的凸性,首先引入凸集的概念。

优化设计与优化方法课程名称: 先进制造技术学院:机械工程学院专业:机电信息工程******学号:********** 任课教师:**2013年 5月4 日优化设计与优化方法冯建平(贵州大学机械工程学院,贵阳贵州 550003)摘要:优化方法为工程设计提供了一种重要的科学设计方法,在各行各业均有应用,其中在机械行业的应用尤为广泛。

本文简单的介绍了一下什么优化设计、优化设计的思想以及简单的步骤,主要介绍了几种常用的优化方法。

关键词:优化设计思想步骤优化方法一、什么是优化设计优化设计是一种规格化的设计方法,它首先要求将设计问题按优化设计所规定的格式建立数学模型,选择合适的优化方法及计算机程序,然后再通过计算机的计算,自动获得最优设计方案。

二、优化设计的思想优化设计的指导思想源于它所倡导的开放型思维方式,即在面对问题时,抛开现实的局限去想象一种最理想的境界,然后再返回到当前的现状中来寻找最佳的解决方案.在管理学中有一句俗语,“思路决定出路,心动决定行动”.如此的思维方式有助于摆脱虚设的假象,这并非属于异想天开或者好高骛远的空想,而是强调一切从未来出发,然后再从现实着手。

三、优化设计的步骤一般来说,优化设计有以下几个步骤:1、建立数学模型2、选择最优化算法3、程序设计4、制定目标要求5、计算机自动筛选最优设计方案等四、优化设计的方法(一)分类根据讨论问题的不同方面,有不同的分类方法:1、按设计变量数量来分(1)单变量(一维)优化(2)多变量优化2、按约束条件来分(1)无约束优化(2)有约束优化3、按目标函数来分(1)单目标优化(2)多目标优化4、按求解方法特点(1)准则法(2)数学归纳法(二)常用的优化方法常用的优化方法:单变量(一维)优化,无约束优化,多目标函数优化,数学归纳法。

1、单变量(一维)优化(1)概述单变量(一维)优化方法是优化方法中最简单、最基本的方法。

(2)具体优化方法1)黄金分割法(0.618法)黄金分割是指将一段线段分成两端的方法,使整段与较长段的比值等于较长段与较短段的比值,即1: λ=λ:(1−λ)2)插值法插值法又称“内插法”,是利用函数f (x)在某区间中若干点的函数值,作出适当的特定函数,在这些点上取已知值,在区间的其他点上用这特定函数的值作为函数f (x)的近似值,这种方法称为插值法。

优化设计5惩罚函数法优化设计中的惩罚函数法是一种常用的优化算法,它通过引入惩罚函数来处理约束条件,将约束条件融入到优化问题的目标函数中,从而使得优化问题变为一个无约束问题。

使用惩罚函数法进行优化设计的主要优势是可以将多个约束条件同时处理,并且易于实现。

下面,我将具体介绍如何优化设计5惩罚函数法。

优化设计中常见的约束条件包括等式约束和不等式约束。

对于等式约束,可以使用拉格朗日乘子法进行处理;而对于不等式约束,可以使用惩罚函数法进行处理。

1.等式约束的处理对于等式约束,约束条件可以表示为g(x)=0,其中g(x)是一个与设计变量x相关的函数。

拉格朗日乘子法的主要思想是在目标函数中引入一个乘子项,将等式约束转化为一个无约束问题。

设目标函数为f(x),则引入拉格朗日乘子l,构建拉格朗日函数L(x,l)=f(x)+l*g(x)。

优化问题可以被重新定义为求解最小化目标函数L(x,l)的优化问题。

2.不等式约束的处理对于不等式约束,约束条件可以表示为h(x)≤0,其中h(x)是一个与设计变量x相关的函数。

惩罚函数法主要思想是通过将不等式约束条件融入到目标函数中,引入一个惩罚项来处理不等式约束。

设目标函数为f(x),引入一个惩罚函数P(x)来表示不等式约束的违背程度,构建目标函数为F(x)=f(x)+λ*P(x),其中λ为惩罚参数。

当不满足不等式约束时,惩罚函数P(x)为正数;当满足不等式约束时,惩罚函数P(x)为零。

最终的优化问题即为求解最小化目标函数F(x)的优化问题。

3.多个约束条件的处理当存在多个约束条件时,可以将每个约束条件分别用惩罚函数进行处理,然后将所有的惩罚函数相加构建最终的目标函数。

设存在m个约束条件,每个约束条件为hi(x) ≤ 0,其中i = 1,2, ..., m。

引入一个惩罚函数Pi(x)来表示第i个约束条件的违背程度,构建目标函数为F(x) = f(x) + λ * ΣPi(x),其中λ为惩罚参数。

目录1.多维有约束优化错误!未定义书签。

题目错误!未定义书签。

已知条件错误!未定义书签。

建立优化模型错误!未定义书签。

问题分析及设计变量的确定错误!未定义书签。

目标函数的确定错误!未定义书签。

约束条件的建立错误!未定义书签。

优化方法的选择错误!未定义书签。

数学模型的求解错误!未定义书签。

确定数学优化模型错误!未定义书签。

运用Matlab优化工具箱对数学模型求解错误!未定义书签。

1. 最优解以及结果分析错误!未定义书签。

2.多维无约束优化错误!未定义书签。

题目错误!未定义书签。

确定优化设计模型错误!未定义书签。

运用Matlab优化工具箱对数学模型求解错误!未定义书签。

编写目标函数错误!未定义书签。

绘制该函数的平面和空间等值线错误!未定义书签。

利用matlab工具箱fminunc函数对该模型进行求解错误!未定义书签。

求解结果错误!未定义书签。

1.多维有约束优化 题目对一对单级圆柱齿轮减速器,以体积最小为目标进行多维有约束优化设计。

已知条件已知数输入功p=58kw ,输入转速n1=1000r/min ,齿数比u=5,齿轮的许用应力[δ]H=550Mpa ,许用弯曲应力[δ]F=400Mpa 。

建立优化模型1.3.1问题分析及设计变量的确定由已知条件得求在满足零件刚度和强度条件下,使减速器体积最小的各项设计参数。

由于齿轮和轴的尺寸(即壳体内的零件)是决定减速器体积的依据,故可按它们的体积之和最小的原则建立目标函数。

单机圆柱齿轮减速器的齿轮和轴的体积可近似的表示为:]3228)6.110(05.005.2)10(8.0[25.087)(25.0))((25.0)(25.0)(25.0222122212221222212212122221222120222222222121z z z z z z z z z z z g g z z d d l d d m u mz b bd m u mz b b d b u z m b d b z m d d d d l c d d D c b d d b d d b v +++---+---+-=++++-----+-=πππππππ式中符号意义由结构图给出,其计算公式为b c d m umz d d d mumz D mz d mz d z z g g 2.0)6.110(25.0,6.110,21022122211=--==-===由上式知,齿数比给定之后,体积取决于b 、z 1 、m 、l 、d z1 和d z2 六个参数,则设计变量可取为Tz z T d d lm z bx x x x x x x ][][211654321==1.3.2目标函数的确定根据以上分析,可知,该齿轮减速器以体积最小的目标函数为:min)32286.18.092.0858575.4(785398.0)(2625262425246316321251261231232123221→++++-+-+-+=x x x x x x x x x x x x x x x x x x x x x x x x x x f1.3.3 约束条件的建立(1)为避免发生根切,应有min z z ≥17=,得017)(21≤-=x x g(2)齿宽应满足maxmin ϕϕ≤≤d b,min ϕ和max ϕ为齿宽系数d ϕ的最大值和最小值,一般取min ϕ=,max ϕ=,得:04.1))(0)(9.0)(32133212≤-=≤-=x x x x g x x x x g(3)动力传递的齿轮模数应大于2mm ,得02)(34≤-=x x g(4)为了限制大齿轮的直径不至过大,小齿轮的直径不能大于max 1d ,得0300)(325≤-=x x x g(5)齿轮轴直径的范围:max min z z z d d d ≤≤得0200)(0130)(0150)(0100)(69685756≤-=≤-=≤-=≤-=x x g x x g x x g x x g(6)轴的支撑距离l 按结构关系,应满足条件:l 2min 5.02z d b +∆+≥(可取min ∆=20),得0405.0)(46110≤--+=x x x x g(7)齿轮的接触应力和弯曲应力应不大于许用值,得400)10394.010177.02824.0(7098)(0400)10854.0106666.0169.0(7098)(0550)(1468250)(224222321132242223211213211≤-⨯-⨯+=≤-⨯-⨯+=≤-=---x x x x x x g x x x x x x g x x x x g(8)齿轮轴的最大挠度max δ不大于许用值][δ,得003.0)(04.117)(445324414≤-=x x x x x x g(9)齿轮轴的弯曲应力w δ不大于许用值w ][δ,得5.5106)1085.2(1)(05.5104.2)1085.2(1)(1223246361612232463515≤-⨯+⨯=≤-⨯+⨯=x x x x x g x x x x x g优化方法的选择由于该问题有6个设计变量,16个约束条件的优化设计问题,采用传统的优化设计方法比较繁琐,比较复杂,所以选用Matlab 优化工具箱中的fmincon 函数来求解此非线性优化问题,避免了较为繁重的计算过程。

数学模型的求解 1.5.1 确定数学优化模型将已知及数据代入上式,该优化设计的数学优化模型表示为: (1)求变量:123456,,,,,x x x x x x(2)目标函数:)32286.18.092.0858575.4(785398.0)(min 26252642546316321251261231232123221x x x x x x x x x x x x x x x x x x x x x x x x x x f ++++-+-+-+=(3)约束条件:0130)(0150)(0100)(0300)(02)(04.1))(0)(9.0)(017)(685756325343213321221≤-=≤-=≤-=≤-=≤-=≤-=≤-=≤-=x x g x x g x x g x x x g x x g x x x x g x x x x g x x g003.0)(04.117)(0400)10394.010177.02824.0(7098)(0400)10854.0106666.0169.0(7098)(0550)(1468250)(0405.0)(0200)(4453244142242223211322422232112132114611069≤-=≤-⨯-⨯+=≤-⨯-⨯+=≤-=≤--+=≤-=---x x x x x x g x x x x x x g x x x x x x g x x x x g x x x x g x x g5.5106)1085.2(1)(05.5104.2)1085.2(1)(1223246361612232463515≤-⨯+⨯=≤-⨯+⨯=x x x x x g x x x x x g1.5.2运用Matlab 优化工具箱对数学模型求解(1)首先在Matlab 优化工具箱中编写目标函数的M 文件 ,返回x 处的函数值f : function f = myfun(x)f=**x(1)*x(2)^2*x(3)^2+85*x(1)*x(2)*x(3)^2-85*x(1)*x(3)^2+*x(1)*x(6)^2-x(1)*x(5)^2+*x(1)*x(2)*x(3)*x(6)*x(1)*x(3)*x(6)+x(4)*x(5)^2+x(4)*x(6)^2+28*x(5)^2+32*x(6)^2)(2)由于约束条件中有非线性约束,故需要编写一个描述非线性约束条件的M文件:function[c,ceq]=myobj(x)c=[17-x(2);(1)/(x(2)*x(3));x(1)/(x(2)*x(3));2-x(3);x(2)*x(3)-300;100-x(5);x(5)-150;130-x(6);x(6)-200;x(1) +*x(6)-x(4)-40;1486250/(x(2)*x(3)*sqrt(x(1)))-550;7098/(x(1)*x(2)*x(3)^2*+*x(2)*x(2)^2))-400;7098/(x(1)*x(2)*x(3)^2*+*x(2)*x(2)^2))-400;*x(4)^4/(x(2 )*x(3)*x(5)^4)*x(4);(1/(x(5)^3))*sqrt((2850000*x(4)/(x(2)*x(3)))^2+*10^12);(1/(x(6)^3))*sqrt((285000 0*x(4)/(x(2)*x(3)))^2+6*10^13)];ceq=[];(3)最后求解,调用目标函数和约束条件,用matlab软件中工具箱里的fmincon函数,求解有约束的优化,在command window里输入:x0=[230;21;8;420;120;160];%给定初始值[x,fval,exitflag,output]=fmincon(@myfun,x0,[],[],[],[],[],[],@myobj,output) %调用优化过程1. 5.3最优解以及结果分析运行结果如下图所示:x =fval =+007exitflag =-2output =iterations: 43funcCount: 563lssteplength: 1stepsize:algorithm: 'medium-scale: SQP, Quasi-Newton, line-search'firstorderopt: +007constrviolation:message: [1x750 char]故优化后的最终结果为x=[ ]f(x)=*107由于齿轮模数应为标准值,齿数必须为整数,其它参数也要进行圆整,所以最优解不能直接采用,按设计规范,经标准化和圆整后: x=[124 100 2 148 150 130] f(x)= *107 结果对比分析:若按初始值减速器的体积V 大约为×107mm 3,而优化后的体积V 则为×107mm 3,优化结果比初始值体积减少为:ΔV =1-×107/×107)×100%=%所以优化后的体积比未优化前减少了%,说明优化结果相对比较成功。

2.多维无约束优化在机械设计问题中,难以避免生产,加工,装配,经济性等问题,故少有无约束优化设计问题。

在本次试验中,针对一个管道流量问题的二维函数,设计了一个非线性无约束优化设计问题,并加以求解。