5种对中方法

- 格式:pdf

- 大小:110.22 KB

- 文档页数:2

机械对中的方法一、机械对中的重要性。

机械对中可是个大事情,就好比人的两条腿得一样长才能走得稳当。

要是机器没对中,那麻烦可就大了。

不仅会让零部件磨损得厉害,缩短机器的使用寿命,还会增加能耗,降低工作效率。

这就像小马拉大车,费劲还跑不快。

1.1 减少磨损。

对中不好,零件之间就像在打架,互相摩擦,磨损得那叫一个快。

本来能用好几年的零件,可能没多久就报废了,这得花多少钱去换啊!1.2 提高效率。

机器对中了,运转就顺畅,干活就有力气。

就跟人吃饱了饭一样,精神头足,效率自然就高。

二、常见的机械对中方法。

2.1 直尺和塞尺法。

这就像是咱们家里量东西的尺子,简单直接。

把直尺靠在联轴器上,用塞尺测量间隙,看看偏差有多少。

不过这方法精度一般,适合要求不太高的场合。

2.2 百分表法。

这个就稍微高级点啦,用百分表来测量位移和偏差。

就像给机器做了个全面体检,哪儿不对都能测出来。

但操作起来得有点技术,要小心仔细。

2.3 激光对中法。

这可是高科技,用激光来瞄准。

又准又快,就是设备贵点。

但对于那些大型、高精度的机器,这钱花得值!三、机械对中的注意事项。

3.1 环境要干净。

干活的地方得清清爽爽,别到处是灰尘油污,不然会影响测量的准确性。

3.2 操作要规范。

不能马虎大意,该怎么测就怎么测,一步一步来。

就像走钢丝,得稳稳当当。

机械对中这事儿可不能小瞧,方法选对,操作到位,才能让机器健健康康地干活,为咱们创造更多的价值!。

对中方法简介1、靠尺,塞尺法这种方法工具简单,读数直观,但因精度低,无法消除法兰的不圆度, 法兰和轴的不垂直度等原因,基本上已经淘汰.但是在粗对中时,有人还会采用这种方法.2、逆向百分表这种方法用上下左右的端面读数差来确定上下左右的位移,但一般来说,两表的读数差是不同的,结合两表的轴向距离,就可以算出角度偏差来.这种方法的最大优点是位移,角度一次读出.但缺点是当两表的轴向距离小于联轴器直径时,角度的精度就比较低.3、面背百分表多少年来,该方法是轴对中的标准做法,直到今天,很多没有激光对中仪的工程师,仍然使用该方法.该方法用联轴器背部读数差来确定位移,用端面读数差来确定角度.该方法的主要缺点是Ø表架的挠度原因,长跨距的轴对中无法作.Ø当跨距小于100mm时,一般需要塞尺配合,才能确定角度偏差.Ø每调整一次,都需要重新测量.Ø当有轴向窜动时,该方法无法使用.4、激光对中法最近10多年来,随着电子技术的发展, 激光对中仪因其高精度,长跨距,即时监测指导调整,调整量自动计算,结果文档化等优点,逐步成为轴对中的首选工具.一般来讲,激光对中仪包含激光发射器,激光探测器,主机三个主要部件.目前,主要有两类技术.1)单激光(见图1)激光发射到一个五棱镜上,然后反射经入激光探测器,发射和探测集于一体.该方法的优点是短跨距时的角度偏差精度较高.缺点是Ø无法实现粗对中.Ø需要两根轴同步盘车.Ø设备移动后,需要重新测量, 无法实现连续调整.图1单激光2)双激光(见图2)该方法中的两个测量单元,每个既是发射器,又是探测器.原理和逆向百分表相同.是目前的主流激光对中技术,其优点是.Ø数据是即时显示,便于调整.Ø设备移动后,不需要重新测量.Ø高精度,可以达到0.001mm.Ø采用滤波技术,可以消除高频振动造成的影响.Ø非常简单的实现粗对中.Ø非常简单的实现长跨距轴对中.。

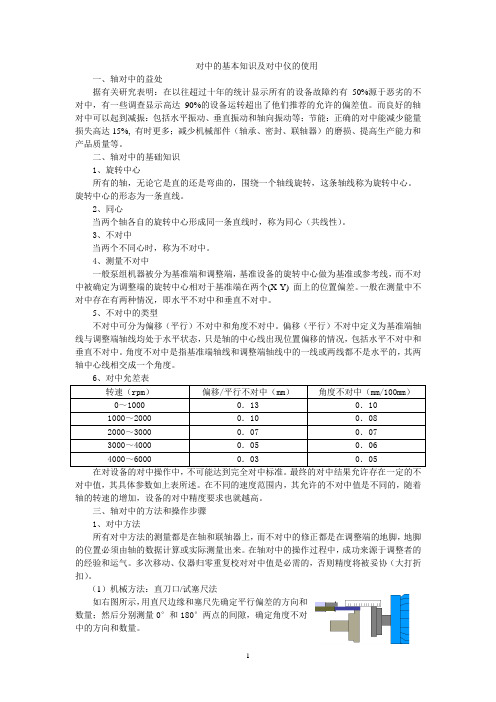

对中的基本知识及对中仪的使用一、轴对中的益处据有关研究表明:在以往超过十年的统计显示所有的设备故障约有50%源于恶劣的不对中,有一些调查显示高达90%的设备运转超出了他们推荐的允许的偏差值。

而良好的轴对中可以起到减振:包括水平振动、垂直振动和轴向振动等;节能:正确的对中能减少能量损失高达15%, 有时更多;减少机械部件(轴承、密封、联轴器)的磨损、提高生产能力和产品质量等。

二、轴对中的基础知识1、旋转中心所有的轴,无论它是直的还是弯曲的,围绕一个轴线旋转,这条轴线称为旋转中心。

旋转中心的形态为一条直线。

2、同心当两个轴各自的旋转中心形成同一条直线时,称为同心(共线性)。

3、不对中当两个不同心时,称为不对中。

4、测量不对中一般泵组机器被分为基准端和调整端,基准设备的旋转中心做为基准或参考线,而不对中被确定为调整端的旋转中心相对于基准端在两个(X-Y) 面上的位置偏差。

一般在测量中不对中存在有两种情况,即水平不对中和垂直不对中。

5、不对中的类型不对中可分为偏移(平行)不对中和角度不对中。

偏移(平行)不对中定义为基准端轴线与调整端轴线均处于水平状态,只是轴的中心线出现位置偏移的情况,包括水平不对中和垂直不对中。

角度不对中是指基准端轴线和调整端轴线中的一线或两线都不是水平的,其两轴中心线相交成一个角度。

对中值,其具体参数如上表所述。

在不同的速度范围内,其允许的不对中值是不同的,随着轴的转速的增加,设备的对中精度要求也就越高。

三、轴对中的方法和操作步骤1、对中方法所有对中方法的测量都是在轴和联轴器上,而不对中的修正都是在调整端的地脚,地脚的位置必须由轴的数据计算或实际测量出来。

在轴对中的操作过程中,成功来源于调整者的的经验和运气。

多次移动、仪器归零重复校对对中值是必需的,否则精度将被妥协(大打折扣)。

(1)机械方法:直刀口/试塞尺法如右图所示,用直尺边缘和塞尺先确定平行偏差的方向和数量;然后分别测量0°和180°两点的间隙,确定角度不对中的方向和数量。

全站仪的强制对中是什么意思?强制对中在进行特种精密工程测量操作时,由于其精度要求特别高,采用垂球对中,光学对中或激光对中时对中误差在总体误差中会产生显著的影响,因此采用精密仪器观测时多采用强制对中的方法。

精密工程测量中常用的强制对中方法有:(1)在整个观测过程中,仪器的位置保持不动,这样几乎没有对中误差;这种方法多用在室内,但长时间保持仪器不动较为困难,只适用于短期工程。

(2)建立观测墩,观测墩头基本上像三角架头,在观测墩平台上埋设中心连接螺旋,使用时直接将仪器插上,其对中误差<±0.2 mm;埋设的中心连接螺旋最好采用防锈的铜质材料。

(3)在观测墩上埋设仪器基座,使用时直接将仪器照准部或相应部位插人,其对中误差<10.1nun;也要对基座采用防护装置。

工程实例建立外部变形监测控制网的主要目的在于为其他各外部监测系统提供基准(参考系),同时也可做为近坝岩体稳定观测的工作基点,检测各部位工作基点的稳定性和近坝岩体绝对位移量,对于重要的水利枢纽工程是十分必要的。

外部变形监测控制网(平面)设计测角精度±0.5",边长测量精度±((lmm+ lppm x D),最弱点点位中误差±1.41mm,边长的可靠性不小于0.3,各点的灵敏度不大于5mm。

该网共由13个点组成,平均观测边长530米,为减弱或消除对中误差的影响,各控制点均埋设具有强制对中装置的混凝土观测墩。

强制对中基座实例DZ-A利用三槽定位的原理,为各种经纬仪、测距仪、水准仪等测量仪器设备提供强制归心的连接。

适用工作范围:变形观测、滑坡监测、精密控制网等工作基点、位移点和校测点安装。

配合仪器:国内外各型经纬仪测距仪和各类照准觇标、全觇仪。

最大对中误差:0.05毫米基座尺寸:190*190毫米基座板材料:不锈钢连接方式:三槽、中心插入、公英制螺栓连接,克恩厂系列仪器的连接随着国家经济建设的蓬勃发展,国土资源、勘测定界、水库大坝、公路桥梁、设备安装、民用建筑、工业建筑、高层建筑、地震监测、山体滑坡等工程测量和变形监测日益增多,作为测绘工程和变形监测等最基础、永久性保存的重要标志——测量标志。

浅谈联轴器对中调节方法对中是将联结在一起的两台设备的运转中心线通过校对调整,使其成为一条直线。

以离心泵为例,泵轴与叶轮、轴套、轴承等转动部件形成离心泵的中心线,电机轴与转子、轴承等转动部件形成电机的中心线,在理想状态下,这两条中心线在通过联轴器联接后互为延续,形成一条直线。

在这种情况下,电机与泵所承受的额外负荷最小,是设备最理想的工作状态。

在某些大型离心式压缩机的出厂说书上,对联轴器的对中精度提出了要求,但大部分中小型离心泵对联轴器对中精度一般没有专门的规定。

本文主要分析探讨了联轴器对中调节的方法,以供参阅。

标签:联轴器;对中;方法一、不对中的方式1、联轴器不对中的症状当泵轴与电机轴不对中运行时,设备会表现出一些典型症状:①设备的振动与噪音增大;②轴承、密封(盘根或机封)、联轴器、转轴提早损坏;③用振动仪测量时,轴承在轴向与径向产生一、二倍频的大振动;④轴承位置有高温甚至大量排出润滑油等现象;⑤基础螺丝有松脱现象;⑥联轴器间隙过大或破损;⑦联轴器有高温现象且橡塑料联轴器会有粉末排出;⑧电机运转电流偏高;⑨轴承损坏在轨道上有180度与内外对称磨损现象。

2、联轴器不对中的有哪些方式造成联轴器不对中的原因有两个:两条轴线在径向上的偏差和在角度上的偏差,一般这两种偏差同时存在。

表现在联轴器的形态上,有以下两种:两半联轴器上张口,或两半联轴器下张口。

其中两半联轴器上张口又分为电机侧联轴器高和电机侧联轴器低两种;两半联轴器下张口又分为电机侧联轴器高和电机侧联轴器低两种。

不对中的危害当联轴器处于不对中状态工作时,会在联轴器上产生很大的应力,严重影响轴、轴承和轴上其它零件的工作,对设备会造成以下伤害:1、设备振动增大;2、噪音增加;3、盘根或机械密封损坏;4、联轴器磨损或损坏;5、轴承损坏;6、效率降低,能耗增加;7、电机过热;8、设备寿命降低等。

甚至引起整臺机器和基础的振动和损坏。

因此,良好的对中可以减少生产损失,延长设备的使用寿命,减缓轴承和密封失效,降低设备的振动,减少联轴节的磨损,降低维修成本,减少耗电。

常用五种联轴器对中方法

联轴器对中是联轴器安装过程中不可忽视的一环,联轴器对中不好,将会在联轴器上引起很大的应力,并将严重地影响轴、轴承和轴上其他零件的正常工作,甚至引起整台机器和基础的振动或损坏等。

从设计和指导角度来讲,联轴器对中的前提要保证联轴器的相关外圆、端面对安装孔的跳动误差,要符合相关标准,一般来说,联轴器对中有下列几种办法:

1.用直尺和间隙进行对中

如图4-1(a)所示,用直尺检查联轴器外圆各方向的对中情况,用间隙来测定联轴器两轮毂端面的距离,从而调整联轴器所联接的两轴对中,这种方法最简单,但误差较大,一般只用于转速较低且对中要求不高的机器。

2.外圆、端面双标法

如图4-1(b)所示,用两个千分表检查联轴器轮毂的外圆和端面上的数值。

通过对测得的数值进行计算分析,确定两轴在空间的位置,最后得出调整量和调整方向,达到较为精确地轴对中。

测量数值时,应同时转动两轴以提高测量的准确性。

这种方法应用较为广泛,其主要缺点是,对于有轴向窜动的机器,在盘车时对端面的读数产生偏差。

它一般适宜于采用滚动轴承,轴向窜动比较小的中、小型机器。

3.外圆、端面三表法

从图4-1(c)可知,三表法与上法不同之处是在端面上用两个千分表,两个千分表与轴中心等距离对称设置,以消除轴向窜动对端面读数测量的影响。

这种方法的精度很高,适用于需要精确对中的精密机器和高速机器,如汽轮机、离心式压缩机等,但是此法操作、计算均比较复杂。

4.外圆双表法

图4-1(d)为外圆双标法,用两个千分表测量外圆,其原理是通过相隔一定距离的两组外圆读数,确定两轴的相对位置,以此得知调整量和调整方向,从而达到对中的目的。

这种方法的缺点是计算较复杂。

5.单表法

如图4-1(e)所示。

它是近年来国外应用比较广泛的一种对中方法。

这种方法只测定轮毂的外圆读数,操作测定仅用一个千分表,故称单表法。

此法对中精度高,而且能适用于多轴的大型机组(如高转速,大功率的离心压缩机组)的轴对中。

用这种方法进行轴对中还可以消除轴向窜动对找正精度的影响。

这种方法操作方便,计算调整量简单,尤其用图解法求调整量时,便于工人师傅掌握,是一种比较好的轴对中方法,容易被人接受。