陶瓷烧成仿真实验

- 格式:doc

- 大小:51.00 KB

- 文档页数:7

一、实习目的通过本次陶瓷烧成实训,使学生了解陶瓷烧成的基本原理、工艺流程及烧成设备,掌握陶瓷烧成的技术操作方法,提高学生的实践操作能力和对陶瓷工艺的认识。

二、实习时间2023年3月1日至2023年3月15日三、实习地点XX陶瓷实训基地四、实习内容1. 陶瓷烧成基本原理陶瓷烧成是将陶瓷坯体在高温下进行烧结,使其由多孔状态转变为致密状态的过程。

烧成过程中,坯体中的水分蒸发、有机物分解、原料中的化学成分发生反应,形成致密的陶瓷材料。

2. 陶瓷烧成工艺流程(1)坯体准备:将陶瓷原料磨成细粉,过筛、混合,加水搅拌成泥浆,然后进行练泥、练浆、塑形等工序,制成坯体。

(2)坯体干燥:将坯体进行干燥处理,使其水分含量降至一定范围内,便于烧成。

(3)坯体装窑:将干燥后的坯体按一定顺序装入窑内。

(4)烧成:将装满坯体的窑加热至一定温度,保持一定时间,使坯体烧结。

(5)冷却:将烧成的陶瓷进行冷却,防止因温度骤降而引起的开裂。

3. 陶瓷烧成设备(1)窑炉:用于烧成陶瓷坯体的设备,有隧道窑、梭式窑、辊道窑等。

(2)干燥设备:用于坯体干燥的设备,有干燥箱、干燥隧道等。

(3)装窑设备:用于将坯体装入窑内的设备,有手动装窑车、自动装窑机等。

4. 陶瓷烧成技术操作(1)坯体准备:按照配方要求,将原料磨成细粉,过筛、混合,加水搅拌成泥浆,进行练泥、练浆、塑形等工序。

(2)坯体干燥:将坯体进行干燥处理,使其水分含量降至一定范围内。

(3)坯体装窑:按照窑内布局,将干燥后的坯体装入窑内。

(4)烧成:启动窑炉,按照烧成曲线进行升温、保温、降温等操作。

(5)冷却:将烧成的陶瓷进行冷却,防止开裂。

五、实习总结1. 通过本次陶瓷烧成实训,我对陶瓷烧成的基本原理、工艺流程及烧成设备有了更深入的了解。

2. 在实习过程中,我掌握了陶瓷烧成的技术操作方法,提高了自己的实践操作能力。

3. 在实训过程中,我认识到陶瓷烧成工艺的重要性,以及烧成过程中的质量控制。

一、实验目的本次实验旨在了解陶瓷的烧制过程,掌握陶瓷烧制的基本技术,熟悉陶瓷原料的选取、制备、成型、装饰及烧成等各个环节,提高对陶瓷工艺的认识和操作技能。

二、实验原理陶瓷烧制是将陶瓷原料在高温下烧结成瓷的过程。

在烧制过程中,原料中的矿物质发生一系列物理和化学变化,形成具有一定强度和美观性的陶瓷制品。

三、实验材料与仪器1. 实验材料:高岭土、石英、长石、粘土、釉料等。

2. 实验仪器:陶瓷球磨机、陶瓷拉坯机、陶瓷成型模具、陶瓷窑炉、高温电炉、陶瓷喷枪、陶瓷颜料等。

四、实验步骤1. 原料选取与制备(1)选取高岭土、石英、长石、粘土等原料。

(2)将原料进行球磨,使其达到一定的细度。

(3)将球磨后的原料混合均匀,制成陶瓷泥料。

2. 成型(1)将陶瓷泥料放入陶瓷拉坯机,通过旋转拉坯机,用手和拉坯工具将泥料拉成瓷坯。

(2)将瓷坯放入陶瓷成型模具中,使其成型。

3. 装饰(1)用陶瓷喷枪在瓷坯表面喷洒釉料。

(2)用陶瓷颜料在瓷坯表面进行绘画。

4. 烧成(1)将装饰好的瓷坯放入匣钵中。

(2)将匣钵放入陶瓷窑炉中,进行低温预热。

(3)逐渐提高窑炉温度,使瓷坯达到烧结温度。

(4)保持烧结温度一段时间,使瓷坯充分烧结。

(5)逐渐降低窑炉温度,使瓷坯缓慢冷却。

五、实验结果与分析1. 原料选取与制备实验中选取的高岭土、石英、长石、粘土等原料,经过球磨、混合后制成的陶瓷泥料,具有良好的可塑性。

2. 成型通过陶瓷拉坯机和成型模具,成功地将陶瓷泥料拉成瓷坯,并使其成型。

3. 装饰用陶瓷喷枪喷洒釉料,使瓷坯表面光滑;用陶瓷颜料进行绘画,使瓷坯更具艺术性。

4. 烧成在陶瓷窑炉中,瓷坯经过烧结和冷却过程,最终成为具有一定强度和美观性的陶瓷制品。

六、实验总结通过本次实验,我们对陶瓷的烧制过程有了较为全面的了解,掌握了陶瓷烧制的基本技术。

在实验过程中,我们体会到以下几点:1. 陶瓷原料的选取与制备对陶瓷制品的质量有重要影响。

2. 成型、装饰、烧成等环节对陶瓷制品的美观性和实用性至关重要。

柴烧造假方法说实话柴烧造假方法这事,我一开始也是瞎摸索。

咱得先明白啊,柴烧讲究的是在柴窑里经过长时间烧制而自然形成独特的效果。

我试过的一个法子是拿普通烧制的陶瓷,然后用一些化学试剂去模拟柴烧表面的效果。

比如说,我找过一种能给陶瓷表面加色的试剂,像那种模仿柴烧后的深色斑纹的东西。

我就拿个刷子,小心翼翼地在陶瓷表面刷,想刷出那种像柴烧一样的不均匀的颜色变化。

可这失败得很糟糕啊,那颜色看起来特别假,就像小孩乱画上去似的,没有柴烧那种自然晕染和沉淀的感觉。

还有啊,我想模仿柴烧的落灰效果。

我就找了些类似窑灰的东西,然后加热陶瓷之后把灰洒上去。

可是这灰根本就不牢固,稍微一动就掉了。

而且那分布完全不自然,柴烧的落灰是在窑内烧制过程中自然落下,是很有层次感的,而我这就是一堆灰乱黏在上面。

我还试过在烧制的时候作弊。

一般柴烧火候特别难把控,时间又长。

我就想啊,能不能用现代的烧制设备模拟柴烧的温度曲线,但是又不完全按照正规柴烧的流程来,比如说缩短烧制时间。

结果呢,烧出来的东西不仅颜色不对,质地也和真正柴烧的相差甚远。

真正柴烧出来的陶瓷质地会有一种独特的温润感,我这个就干巴巴的。

后来我就总结,柴烧造假真不是那么容易的事儿。

而且造假是不对的,柴烧独特的美就在于它遵循传统工艺,自然而形成的那些痕迹和质感。

咱要是想有柴烧的东西,还是老老实实地按照正规工艺走好,不过这些摸索过程也让我更加了解柴烧了。

我后来就放弃了这种造假的想法,还是尊重传统工艺吧,但这就是我曾经折腾的那些事儿,希望这些经历能让你知道这里面的门道。

像那化学试剂吧,也不是随随便便就能在陶瓷表面整出好看又自然的效果的,得参考很多柴烧成品的图案才行。

洒灰也是,要是真能像柴烧那样自然,得研究人家窑里灰是怎么落的,是在什么温度下、什么烧制进度下落灰的,真是太复杂了。

这烧制温度曲线就更别说了,虽然想模仿,但人家柴烧那样微调温度,时间长短配合起来,那是古代开始多少年慢慢琢磨的,可模枋不来。

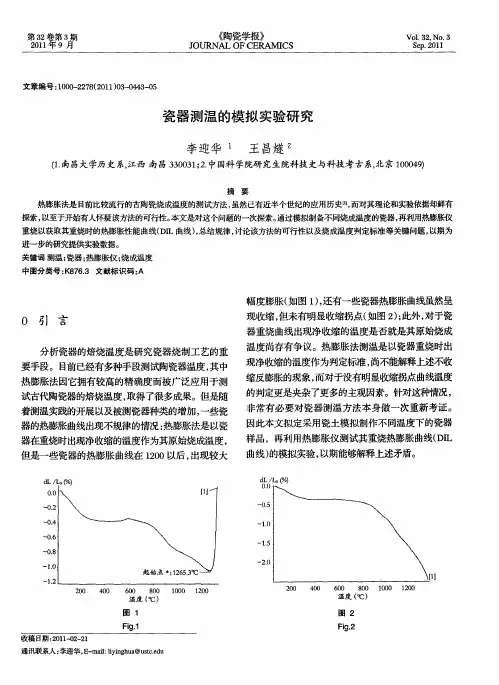

热膨胀法测量高铝瓷器烧成温度的模拟实验研究童永东;汪常明【摘要】陶瓷材料类型、烧结程度、测试过程中的升温速率及判定曲线的选择都会影响热膨胀法瓷器测温结果.为提高热膨胀法测定高铝瓷器烧成温度的精度,笔者对不同烧结程度的高铝陶瓷材料模拟样品在不同升温速率下进行了模拟测温实验研究.结果显示:升温速率、烧结程度、判断曲线的选择会对测温结果产生很大影响.高铝陶瓷材料最佳测温升温速率为7.5 k/min,判断曲线为热膨胀曲线.对于测温曲线中热膨胀曲线和其一阶导数曲线在高温段出现突兀尖峰(膨胀)的情况,其测温结果不是净收缩出现的起始点(峰值温度),而是曲线上突兀膨胀开始的起始点.【期刊名称】《广西民族大学学报(自然科学版)》【年(卷),期】2019(025)002【总页数】7页(P47-52,69)【关键词】热膨胀法;古陶瓷;高铝瓷器;烧成温度【作者】童永东;汪常明【作者单位】北京科技大学科技史与文化遗产研究院,北京 100083;广西民族大学科技考古实验室,广西南宁 530006;广西民族大学科技考古实验室,广西南宁530006【正文语种】中文【中图分类】TH890 引言烧成温度是反映瓷器质量好坏及瓷窑高温烧制技术的重要参数,同时为研究和复原古瓷器烧制工艺提供关键信息.因此在古代瓷器的科学研究中,烧成温度的测定是至关重要的研究内容,并且具有十分重要的意义.目前有多种方法和设备可实现古陶瓷烧成温度的测定,如磁化率法、[1-2]穆斯保尔普法、[3-4]热重差热分析、[5]扫描电子显微镜、[6]电子顺磁共振[7-9]及热膨胀仪等.在诸多古瓷器烧成温度测定方法中,热膨胀法是最为精确和直接的一种,受到古陶瓷研究领域内众多学者的普遍关注与认同.1959年,Terrisse首次将该方法引入考古领域以研究古陶瓷的烧成温度.[10]1963, Roberts详细介绍了热膨胀仪的构造、测温操作和数据分析方法.[11]20世纪60年代,Tite提出了该方法的理论假设,[12]并用该方法测定了土耳其、伊拉克、尼日利亚、英格兰和中国等国家不同时期古陶瓷的烧成温度.[13]中国学者周仁、李家治于20世纪50年代末最早将热膨仪应用到古陶瓷的测温研究中,并测定了若干中国历代各大名窑古陶瓷的烧成温度.[14-15]之后,王洪敏、[16]尹若春、[17]鲁晓坷、[18]周本源、[19]童永东[20]等也应用该方法测定了中国古代不同窑口瓷器的烧成温度.在热膨胀法古瓷器模拟测温实验研究方面,李迎华[21]、汪常明[22]等已有相关研究,但由于热膨胀法在瓷器测温中,材料类型、烧结程度、测试过程中的升温速率都会对测温结果产生影响,[23]因此综合考虑烧结程度、测试升温速率针对高铝陶瓷材料的模拟测温实验研究很有必要.这对热膨胀法准确测定古代细白瓷、青白瓷、青花瓷等高铝瓷器的烧成温度具有重要意义.文章旨在通过热膨胀法对高铝陶瓷材料进行模拟测温实验研究,为该方法在古代高铝瓷器烧成温度测定中提供参考.1 实验设备与样品1.1 实验设备实验材料的化学成分分析使用Tescan vega3 XMU型扫描电镜配合Bruker Nano Gmbh 610M型X射线能谱仪,分析电压20 kV,工作距离15 mm.实验材料物相分析使用日本理学 Rigaku D/MAX 2500V型 X-射线衍射仪,工作电压:40 kV,工作电流:80 mA,Cu靶Kα 辐射,扫描角度:5°~80°,DivSlit=SctSilt=1°,DivH.L.Silt=1.2 mm ,RecSilt = 0.3 mm.样品烧制及烧成温度测定使用德国耐驰公司生产的DIL 402PC热膨胀仪,△L分辨率为8 nm,炉体:SiC(0 ℃~1600 ℃/50 k/min),样品支架:Al2O3;测试时不通保护气,采样速率为10 pts/K.热分析软件使用Netzsch Proteus Thermal Analysis Software version6.1.0/12.08/2015.1.2 样品制备文章所用高铝陶瓷材料选用景德镇高白泥,将高白泥制成直径约为5 mm的均匀棒状坯体烘干后置于热膨胀仪中分别焙烧至980 ℃、1030 ℃、1080 ℃、1130 ℃、1180 ℃、1200 ℃、1250 ℃、1300 ℃、1350 ℃并保温30 min后降温,制得烧成温度已知的模拟样品.将烧制好的已知烧成温度的各种模拟样品切成长度为25 mm、直径5 mm的棒状试样以便后续试验.样品制备中最低焙烧温度为980 ℃,是因为本次实验所用的高白泥材料在940 ℃左右才发生收缩烧结(该材料的烧结曲线如图1所示),即这种材质的热膨胀法常规测温的下限为940 ℃.其最高焙烧温度为1350 ℃,是因为该材料在1400 ℃左右开始慢慢软化,即该材料能承受的最高烧成温度在1400 ℃以下.图1 高白泥材料的烧结曲线图Fig.1 Sintering curve of high white clay material2 样品测试选择“修正+样品”测量模式,并且在升温速率分别为2.5 K/min 、5 K/min、7.5 K/min、10 K/min、12.5 K/min、15 K/min下测试烧成温度为980 ℃、1080 ℃、1180 ℃、1250 ℃、1300 ℃的高白泥模拟样品,待确定合适的升温速率后,再在最适宜的升温速率下补测烧成温度分别为1030 ℃、1130 ℃、1200 ℃、1350 ℃的模拟样品,以研究测量温度与实际烧成温度之间的线性关系.3 结果与讨论3.1 实验材料的化学成分与物相实验材料的化学成分分析使用扫描电子显微镜配合X射线能谱仪,图2是高白泥陶瓷材料粉末颗粒在扫描电镜下放大700倍的二次电子像,能谱元素分析时在背散射像中框选了三个区域设置扫面活时间90 s进行扫描分析.分析结果如表1所示.实验材料物相分析使用X射线衍射仪,分析结果利用jade 6.0软件解谱,分析结果如图3所示.注:a、b、c分别为扫描分析的三个选区图2 实验材料的二次电子像Fig.2 Secondary electron images of the experimental material表1 实验材料扫面电镜能谱分析结果Tab.1 Results of scanning electron microscope energy spectrum analysis of experimental materials扫描区域Wt%SiO2Al2O3Na2OK2Oa67.326.52.73.5b68.426.52.13.0c67.726.22.33.8平均值67.826.42.43.4图3 实验材料的X射线衍射分析结果Fig.3 X-ray diffraction analysis results of experimental materials高白泥实验材料的扫面电镜能谱分析(SEM-EDS)结果显示,归一化后以氧化物模式计得的化学成分含量为:SiO2 含67.8%,Al2O3 含26.4%,Na2O含 2.4%,K2O含 3.4%.X射线衍射(XRD)分析结果显示,高白泥实验材料主要由石英、高岭石、多水高岭石、钠长石、透长石这5中矿物组成.3.2 测温结果分析不同升温速率下各种烧成温度的高白泥模拟样品测温结果如表2所示.分析对比表2中数据可知:第一,同黏土模拟样品的测温实验一样,[22]升温速率对测温结果的影响很大,同一样品在不同升温速率下的测温结果最大相差达63.5 ℃;用热膨胀曲线和其一阶导数曲线确定的测量值整体上都随升温速率的增大而增大.第二,热膨胀曲线与其一阶导数曲线均是确定测量值的有效判定曲线,但对于原始烧成温度超过1130 ℃的模拟样品用一阶导数曲线确定的测量值普遍偏小,比如烧成温度为1180 ℃的模拟样品在5 k/min的升温速率下一阶导数确定值相比实际烧成温度偏小23.8 ℃;烧成温度为1250 ℃和1300 ℃的模拟样品即便是在15 k/min 的升温速率下用一阶导数曲线确定的测量值也相比实际烧成温度偏小.第三,具有不同原始烧成温度的高白泥模拟样品都有其最适合的升温速率和判断方法来确定测量值,但是烧结程度较低的高白泥模拟样品的测温误差比较大,如烧成温度为980 ℃的样品最接近实际烧成温度的测量值(1029.8 ℃)偏离实际值49.8 ℃.表2 不同升温速率下各烧结程度高白泥模拟样品的测温数据Tab.2 Temperature data of various high white clay simulation samples under different heating rates速升温率K/min2.557.51012.515DIL值/℃(偏差)1032.5(+52.5) 1052.4 (+72.4)烧成温度980℃ 一阶导数值/℃(偏差)1029.8(+49.8) 1041.9 (+61.9) DIL 值/℃(偏差)1035.5(+5.3)1053.5(+23.5)烧成温度1030℃一阶导数值/℃(偏差)1033.7(+3.7)1051.2(+21.2)DIL值/℃(偏差)1057.4(-22.6)1078.2(-1.8)1091.3(+11.3)1095.8(+15.8)1089.4(+9.4)1094.3(+14.3)烧成温度1080℃一阶导数值/℃(偏差)1057.7 (-22.3)1076.0(-4.0)1088.2(+8.2)1094.2(+14.2)1085.9(+5.9)1092.2(+12.2)DIL值/℃(偏差)1110.9(-19.1)1127.1(-2.9)烧成温度1130℃一阶导数值/℃(偏差)1097.4(-32.6)1098.3(-31.7)DIL值/℃(偏差)1156.8(-23.2)1170.6(-9.4)1189.6(+9.6)1208.3(+28.3)1218.4(+38.4)1220.3(+40.3)烧成温度1180℃一阶导数值/℃(偏差)1141.1(-38.9)1156.2(-23.8)1169.5(-10.5)1175.8(-4.2)1189.5(+9.5)1193.1(+13.1)DIL值/℃(偏差)1172.3(-27.7)1190.2(-9.8)1196.6(-3.4)烧成温度1200℃一阶导数值/℃(偏差)1151.2(-48.8)1166.2(-33.8)1173.9(-26.1)DIL值/℃(偏差)1208.7(-41.3)1209.2(-40.8)1242.6(-7.4)1251.1(+1.1)1270.5(+20.5)1272.0(+22.0)烧成温度1250℃一阶导数值/℃(偏差)1194.9(-55.1)1190.3(-9.7)1226.8(-23.2)1233.8(-16.2) 1236.3(-13.7)1239.7(-10.3)续表2 不同升温速率下各烧结程度高白泥模拟样品的测温数据Tab.2 Temperature data of various high white clay simulation samples under different heating rates速升温率K/min2.557.51012.515DIL值/℃(偏差)1248.4(-51.6)1256.4(-43.6)1280.7(-19.3)1285.2(-14.8)1302.4(+2.4)1298.2(-1.8)烧成温度1300℃一阶导数值/℃(偏差)1269.5(-35.5)1253.7(-46.3)1238.5(-60.5)1241.5(-58.5)1273.1(-26.9)1270.5(-29.5)DIL值/℃(偏差)1374.8(+24.8)烧成温度1350℃一阶导数值/℃(偏差)1348.3(-1.7)3.3 最适测温程序分析由表2看出,烧成温度1080 ℃以下的模拟样品在2.5 k/min的升温速率下用一阶导数曲线来确定净收缩起始点,可得到误差最小的测量结果.如烧成温度为1030 ℃的模拟样品,其升温速率为2.5 k/min时用一阶导数曲线确定的测量值为1033.7 ℃,偏差仅有+3.7 ℃.烧成温度1080 ℃~1200 ℃的模拟样品在5 k/min 或7.5 k/min的升温速率下,用热膨胀曲线作为判定曲线均可取得较理想的测温结果.如烧成温度为1080 ℃、1130 ℃、1180 ℃、1200 ℃的模拟样品,在5k/min升温速率下用热膨胀曲线确定的测量值分别为:1078.2 ℃(偏差仅-1.8 ℃)、1110.9 ℃(偏差-19.1 ℃)、1170.6 ℃(偏差-9.4 ℃)、1190.2 ℃(偏差-9.8 ℃);升温速率7.5 k/min用热膨胀曲线确定的测量值分别为:1091.3 ℃(偏差+11.3 ℃)、1127.1 ℃(偏差仅-2.9 ℃)、1189.6 ℃(偏差+9.6 ℃)、1196.6 ℃ (偏差-3.4 ℃).烧成温度为1200 ℃以上的模拟样品,升温速率7.5 k/min或10 k/min,用热膨胀曲线作为判定曲线可得到较理想的测温结果.如在7.5 k/min升温速率下,烧成温度为1250 ℃、1300 ℃模拟样品用热膨胀曲线确定的测量值分别为:1242.6 ℃(偏差-7.4 ℃)、1280.7 ℃(偏差-19.3 ℃);升温速率10 k/min,烧成温度为1250 ℃、1300 ℃模拟样品用热膨胀曲线确定的测量值分别为:1251.1 ℃(偏差仅+1.1 ℃)、1258.2 ℃(偏差-14.8).烧成温度为1350 ℃模拟样品的热膨胀曲线在1350 ℃之后出现突兀膨胀(如图4所示),由文献[23]研究可知,热膨胀曲线与其一阶导数曲线在高温段产生突兀膨胀的原因,是由于坯体内部产生气体导致坯体孔隙率明显增大所致.因此对于热膨胀曲线在高温段出现突兀膨胀的情况,测量值的判定不应该是净收缩出现的起始点,而应该是突兀膨胀产生的起始点.对比分析表2数据知,在升温速率的确定方面,对于原始烧成温度较低的样品,如烧成温度1080 ℃以下的样品需要设定较低的升温速率(2.5 k/min)才可得到较准确的测温结果.但根据高白泥的烧结过程图5可知,高白泥材质在1085.5 ℃才开始出现大幅度的收缩烧结,根据多次高白泥模拟样品的热膨胀研究,发现该材料有效的烧结范围大概为1080 ℃~1350 ℃,也就是说这种铝含量很高的高白泥材质在1080 ℃以下不会发生实质性的烧结.换言之,高白泥材质的陶瓷原始烧成温度基本都在1080 ℃以上,因此分析研究原始烧成温度低于1080 ℃的情况对于该种材料古陶瓷的测温已无实际意义.对于原始烧成温度为1080 ℃及以上的样品,原始烧成温度越高则需要选择更高的升温速率,并且判断曲线选择热膨胀曲线才可得到理想的测温结果.如烧成温度为1080 ℃、1130 ℃、1250 ℃、1300 ℃ 的样品分别在 5 k/min、7.5 k/min、10 k/min、12.5 k/min的升温速率下用热膨胀曲线作为判定曲线得到测温值分别为:1078.2 ℃(偏差仅有-1.8 ℃)、1127.1 ℃(偏差仅-2.9 ℃)、1251.1 ℃(偏差仅+1.1 ℃)、1302.4 ℃(偏差+2.4 ℃).综合分析测温数据可知,高白泥模拟样品在1080 ℃~1350 ℃有效烧结范围之内升温速率选择7.5 k/min,判断曲线选择热膨胀曲线基本都可得到较理想的测温结果(测温偏差最大值为-19.3 ℃,也在20 ℃之内),因此对于铝含量很高的细白瓷来说在测试中升温速率选择7.5 k/min,判断曲线选择热膨胀曲线最为适宜.图4 烧成温度为1350 ℃的高白泥模拟样品的热膨胀曲线 Fig.4 Thermal expansion curve of high white clay simulating sample of sintering temperature 1350 ℃图5 高白泥的烧结过程图 Fig.5 Sintering process of high white clay material 确定最佳升温速率之后,可得到高白泥材质陶瓷大致温度范围里最合适的测温方法如下:首先升温速率选择7.5 k/min测试被测样品,若热膨胀曲线确定的测量结果明显低于1130 ℃,则需要制取新的被测样品选择5 k/min的升温速率重新测试,测量结果用热膨胀曲线来确定;若7.5 k/min的升温速率下热膨胀曲线确定的测量值在1130 ℃~1200 ℃之间,则准确的测量结果就是热膨胀曲线确定的测量值;若热膨胀曲线确定的测量值明显高于1200 ℃,则需要制取新的被测样品选择10 k/min的升温速率重新测试,若测量值明显高于1250 ℃,测重新测试的升温速率要选择12.5 k/min,测量结果用热膨胀曲线来确定.其实高白泥材质不同于黏土,[24]在其最适升温速率7.5 k/min下测试不同烧结程度模拟样品的最大误差不超过20 ℃,因此可直接把升温速率7.5 k/min下用热膨胀曲线确定的测量值视为最终测温结果.当然,测温结果也可以用校正公式来校正.3.4 测温校正公式利用Origin75专业绘图软件以实际烧成温度T为纵坐标,以7.5 k/min的升温速率下实际烧成温度分别为1080 ℃、1130 ℃、1180 ℃、1200 ℃、1250 ℃、1300 ℃的模拟样品根据热膨胀曲线曲线确定的测量值为横坐标,做出测量值温度与实际烧成温度的散点图,再经线性拟合后得到公式.完成的线性拟合图如图6所示,软件分析计算得到的拟合公式为:Te=1.1264Tm-148.14表3是原始烧成温度在1080 ℃~1300 ℃的高白泥模拟样品在升温速率7.5k/min下用热膨胀曲线确定的测量值与根据以上校正公式校正之后测量值的对比表.由表3可知,校正公式可提高测量值在1080 ℃左右,1250 ℃之上被测样品的测温精度.图6 实际烧成温度与测量温度的线性拟合图 Fig.6 Linear fitting diagram of actual firing temperature and measured temperature表3 校正前后测温结果对比表Tab.3 Comparison table of temperature measurement results before and after correction实际烧成温度/℃升温速率7.5K/min下用热膨胀曲线确定的测量温度/℃ 偏差/℃校正后的温度/℃ 偏差/℃10801091.3+11.31081.1+1.111301127.1-2.91121.4-8.611801189.6+9.61191.8+11.812001196.6-3.41199.7+1.412501242.6-7.41251.5+1.513001280.7-19.31294.4-5.64 结论针对高白泥模拟样品的测温实验可以得到如下结论:(1)升温速率、烧结程度、判断曲线的选择会对测温结果产生很大影响.(2)热膨胀曲线和其一阶导数曲线上的净收缩起始温度整体上都随升温速率的增大而增大,且热膨胀曲线净收缩起始温度一般大于一阶导数曲线净收缩温度;热膨胀曲线与其一阶导数曲线均是确定测量值的有效判定曲线,判断曲线的选择要依据升温速率,烧结程度而定.(3)不同烧结程度的模拟样品都有其最适合的升温速率和判断方法来确定测量值.高铝陶瓷材料最佳测温升温速率为7.5 k/min,判断曲线为热膨胀曲线.具体的测温与判断方法可参照最佳测温程序分析部分.(4)高白泥模拟样品在7.5 k/min的升温速率下,用热膨胀曲线确定的测量值与实际烧成温度之间的定量关系推算出的校正公式为Te=1.1264Tm-148.14.校正公式可有效校正测量结果在1080 ℃左右,1250 ℃之上被测样品的测温精度,根据实验数据,其测温误差可控制在6 ℃以内.(5)对于测温曲线中热膨胀曲线和其一阶导数曲线在高温段出现突兀尖峰(膨胀)的情况,测温结果不是净收缩出现的起始点(峰值温度),而应该是曲线上突兀膨胀开始的起始点.[参考文献]【相关文献】[1]Rasmussen K L, Fuente G A D L, Bond A D, et al. Pottery firing temperatures: a new method for determining the firing temperature of ceramics and burnt clay[J]. Journal of Archaeological Science, 2012, 39(6):0-1716.[2]Kostadinova-Avramova M, Jordanova N, Jordanova D, et al. Firing temperatures of ceramics from Bulgaria determined by rock-magnetic studies[J]. Journal of Archaeological Science: Reports, 2018, 17:617-633.[3]Gao Z Y, Chen S H,Chen X D. Mössbauer study of the Ru porcelain of Chinese Song Dynasty and Yuan Dynasty[J]. Hyperfine Interactions,1994, 91(1):663-668.[4]Tominaga T, Takeda M, Mabuchi H, et al. Characterization of ancient Japanese roofing tiles by 'Fe Mössbauer spectroscopy[J]. Ar chaeometry, 2007, 20(2):135-146.[5]Bayazit M, Iskender Ik, Issi A. Investigating the firing technologies of Part-Roman potsherds excavated from Kuriki (Turkey) using thermal and vibrational spectroscopic techniques[J]. Vibrational Spectroscopy,2015:78.[6]Bertolino S R,Fabra M. Provenance and ceramic technology of pot sherds from ancientAndean cultures at the Ambato valley, Argentina[J]. Applied Clay Science,2003, 24(1-2):0-34.[7]Bensimon Y, Deroide B, Clavel S, et al. Electron Spin Resonance and Dilatometric Studies of Ancient Ceramics Applied to the Determination of Firing Temperature[J]. Japanese Journal of Applied Physics, 1998, 37(Part 1, No. 8):4367-4372.[8]Felicissimo M P, José Luis Peixoto,Bittencourt C, et al. SEM, EPR and ToF-SIMS analyses applied to unravel the technology employed for pottery-making by pre-colonial Indian tribes from Pantanal, Brazil[J]. Journal of Archaeological Science, 2010, 37(9):0-2187. [9]Cano N F,Ribeiro R B,Munita C S, et al. Dating and determination of firing temperature of ancient potteries from S?o Paulo II archaeological site, Brazil by TL and EPR techniques[J]. Journal of Cultural Heritage, 2015, 16(3):361-364.[10]Terrisse J R. Study on the technique of the sigillated earthenware[J]. Association of Roman Ceramic Archaeologists, 1959(2): 63.[11]Roberts J P. Determination of the Firing Temperature of Ancient Ceramics by Measurement of Thermal Expansion[J].Archaeometry, 1963, 6(1):21-25.[12]Tite M S. Determination of the Firing Temperature of Ancient Ceramics by Measurement of Thermal Expansion: A Reassessment[J]. Archaeometry, 1969, 11(1):131-143.[13]Tite M S. Determination of the Firing Temperature of Ancient Ceramics by Measurement of Thermal Expansion[J]. Nature, 1969, 222, (5188):81.[14]周仁, 李家治. 景德镇历代瓷器胎、釉和烧制工艺的研究[J]. 硅酸盐, 1960(2):49-63.[15]周仁, 李家治. 中国历代名窑陶瓷工艺的初步科学总结[J]. 考古学报, 1960 (1):89-104.[16]王洪敏. 宋代瓷器若干问题的科技分析[D][博士]. 合肥:中国科学技术大学, 2010.[17]尹若春, 姚政权, 李迎华,等. 寿州窑瓷器的测试与初步分析[J]. 中国科学技术大学报, 2011,41(1):22-28.[18]鲁晓珂, 李伟东, 罗宏杰,等. 邢窑的科学研究[J]. 中国科学:技术科学, 2012 (10):1204-1221.[19]周本源. 广西宋代中和窑青白瓷科技研究[D]. 广西民族大学, 2016.[20]童永东, 汪常明. 桂北地区古青瓷烧成温度度初步研究[J]. 中国陶瓷, 2019(4):63-70.[21]李迎华, 王昌燧. 瓷器测温的模拟实验研究[J]. 陶瓷学报,2011,32(3):443-447.[22]汪常明, 童永东. 热膨胀法测量陶瓷烧成温度模拟实验研究[J]. 科学技术与工程, 2018,18(16):86-91.[23]童永东. 热膨胀法陶瓷测温多因素分析及在广西古陶瓷中的应用研究[D]. 广西民族大学, 2018.[24]童永东, 汪常明. 热膨胀法在古陶瓷测温研究中的应用与探索[J]. 广西民族大学学报(自然科学版), 2017, 23(3):33-39.。

陶瓷材料的实际烧结及其计算机仿真研究的开题报

告

1.研究背景:

目前,陶瓷材料广泛应用于油气开采、航空航天、新能源、生物医药、船舶制造等领域,对于陶瓷材料的加工工艺、烧结工艺及其性能等方面的研究已成为当前研究的热点。

其中,烧结工艺是影响陶瓷材料性能主要因素之一。

目前,虽然有许多关于陶瓷材料烧结工艺的研究,但大多基于试验,成本高、周期长,研究效率较低。

因此,基于计算机仿真方法研究陶瓷材料的烧结工艺成为一种有效的途径。

2.研究内容:

本研究将采用有限元分析(FEA)方法,基于ANSYS软件,建立陶瓷材料烧结过程的三维仿真模型,分析应力分布、温度分布等物理量随时间的变化规律,通过对烧结工艺参数的调整及对模型的优化,探讨对陶瓷材料烧结过程的控制及优化方法。

3.研究意义:

本研究通过对陶瓷材料烧结过程的计算机仿真研究,可以大大提高研究效率,降低成本,同时为陶瓷材料的生产和应用提供一种新的思路和方法,为相关领域的陶瓷材料烧结工艺优化及性能提高提供参考。

4.研究方法:

本研究将构建陶瓷材料的三维几何模型,通过ANSYS软件建立烧结过程的仿真模型,对模型进行有限元分析,计算得到物理量随时间的变化规律,对模型进行优化及对烧结工艺参数进行调整,探讨对陶瓷材料烧结过程的控制及优化方法。

5.预期结果:

通过本研究,可以得到陶瓷材料烧结过程的应力分布、温度分布等物理量随时间的变化规律,提高陶瓷材料烧结工艺的制备效率,在一定程度上提高材料性能,为陶瓷材料的生产及应用提供一种新的思路和方法。

实验陶瓷材料耐火度及烧成温度的测定

一、实验目的

1、掌握陶瓷材料耐火度、烧成温度和烧成温度范围的表示方法;

2、掌握耐火度和烧成温度的测定方法;

3、掌握陶瓷材料耐火度和烧成温度的影响因素;

4、掌握调整陶瓷材料烧成温度和烧成温度范围的措施。

二、实验原理

陶瓷材料(坯体)在高温时,由于原子运动引起的颗粒间接触处数量

和质量的变化称为烧结,这导致了系统的致密和强固,此时伴有体积(或局部)

的微小收缩,当图像出现收缩时,该温度即可确定为烧结起始温度。

当材料熔融时,物体已不能保持原来的形状,从而在该温度下轮廓发生了

很大的变化,原来投影呈矩形的圆柱体,直接钝化,由矩形变成半球形,当出现

钝化,图形变圆时的温度可确认为熔融温度或耐火度。

三、实验设备

材料高温物性测定仪,小型油压制样机。

四、操作步骤

1、试样制备:用制样器制作Φ8×8mm的圆柱体,要求外表光洁,每次压缩的松紧程度一致。

2、调整电炉位置,使投影装置前端镜头、投射灯、管式电炉的中心线同轴,使试件在投影屏上形成清晰的投影。

3、在电炉开始加热前,给电炉中通入氩气,在加热及冷却过程中,保持氩。

陶瓷材料的烧成与烧结实验一、实验目的本实验课通过各组同学的实验结果,完成陶瓷材料的烧成工艺实验。

二、实验原理烧结的实质是粉坯在适当的气氛下被加热,通过一系列的物理、化学变化,使粉粒间的粘结发生质的变化,坯块强度和密度迅速增加,其他物理、化学性能也得到明显的改善。

经过长期研究,烧结机制可归纳为:①粘性流动;②蒸发与凝聚;③体积扩散;④表面扩散;⑤晶界扩散;⑥塑性流动等。

烧结是十个复杂的物理、化学变化过程,是多种机制作用的结果。

坯体在升温过程中相继会发生下列物理、化学变化:(1) 蒸发吸附水:(约l00℃)除去坯体在干燥时未完全脱去的水分;(2) 粉料冲结晶水排除,(300~700℃);(3) 分解反应;(300~950℃)坯料中碳酸盐等分解,排除二氧化碳等气体。

(4) 碳、有机物的氧化;(450—800℃)燃烧过程,排除大量气体;(5) 晶型转变;(550一1300℃)石英、氧化铝等的相转变;(6) 烧结前期:经蒸发、分解、燃烧反应后,坯体变得更不致密,气孔可达百分之几十。

在表面能减少的推动力作用下,物质通过不周的扩散途径何颗粒接触点(颈部)和气孔部位填充,使颈部不断长大逐步减少气孔体积;细小颗粒间形成晶界,并不断长大;使坯体变得致密化。

在这过程中,连通的气孔不断缩小,晶粒逐渐长大,直至气孔不再连通,形成孤立的气孔,分布在晶粒相交位置,此时坯体密度可达理论密度的90%;(7) 烧结后期:晶界上的物质继续向气孔扩散、填充,使孤立的气孔逐渐变小,一般气孔随晶界一起移动,直至排出,使烧结体致密化。

·如再继续在高温下烧结,就只有晶粒长大过程。

如果在烧结后期,温度升得太快,坯体内封闭气孔来不及扩散、排出,只是随温度上升而膨胀,这样,会造成制品的“涨大”,密度反而会下降。

某些材料在烧结时会出现液相;加快;了烧络的过程。

可得到更致密的制品;(8)降温阶段:冷却时某些材料会发生相变,因而控制冷却制度,也可以控制制品的相组成:如要获得合适相组成的部分稳定的氧化锆固体电解质,冷却阶段的温度控制是很重要的;坯体烧结后在宏观上的变化是:体积收缩、致密度提高、强度增加。

试验七陶瓷的高温烧成一、目的意义陶瓷的高温制备过程称为“烧成”。

通过实验测定坏体的烧结温度和烧结温度范围,可以了解在烧成时的安全程度,可为选择窑炉和确定窑炉的温度要求,拟订合理的烧成温度曲线提供依据。

因此,测定坏体的烧结温度和烧结温度范围对陶瓷材料科研和生产具有重要的意义。

测定坏体的烧结温度和烧结温度范围的方法有将试样置于不同温度下进行焙烧法、高温透射投影法和高温显微镜法等几种。

本实验采用第一种。

本实验的目的:1.按照确定的材料配方和所用原料的化学成分进行坯料计算和制备坯料;2.进一步了解陶瓷烧成温度和温度制度对材料性能的影响;3.掌握实验室常用高温实验仪器、设备的使用方法;4.通过实验学会分析材料的烧成缺陷,制定合理的烧成温度制度。

二、基本原理陶瓷材料在烧成过程中,随着温度的升高,将发生一系列的物理化学变化。

例如,原料的脱水和分解,原料之间新化合物的生成,易熔物的熔融等。

随着温度的逐步升高,新生成的化合物量不断变化,液相的组成、数量和粘度也不断变化,坏体的气孔率逐渐降低,坏体逐渐致密,直至达到最大值,此种状态称为“烧结”。

坏体在烧结时的温度称为“烧结温度”。

陶瓷材料的烧结过程将成型后的可密实化的粉末,转化为一种通过晶界相互联系的致密晶体结构。

陶瓷生坏经过烧结后,其烧结物往往就是最终产品。

陶瓷材料的质量与其原料、配方以及成型工艺、陶瓷制品的性能、烧结过程等都有很大关系。

因此,一般建筑卫生瓷的烧结除了要通过控制烧结条件,以形成所需的物相和防止晶粒异常长大外,还要严格控制高温下生成的液相量。

液相量过少,制品难以密实;液相量过多,则易引起制品变形,甚至产生废品。

烧结后若继续加热,温度升高,坏体会逐渐软化(烧成工艺上称为过烧),甚至局部熔融,这时的温度称为“软化温度”。

烧结温度和软化温度之间的温度范围称为“烧结温度范围”。

三、实验器材1.天平2.坩埚钳,石棉手套,护目镜。

3.高温电阻炉(最高温度1350℃)。

陶瓷虚拟仿真教学应用实践郑国源(桂林理工大学材料科学与工程学院,广西桂林541004)[摘要]陶瓷工艺是我国非常传统的一门技艺,其中蕴含相当多的优秀传统文化。

虚拟仿真教学在陶瓷技艺教学中的应用,能够为学生创造基础的实习环境,帮助学生将他们所学习到的相关理论知识运用到实践当中,不断提高学生的实际操作能力。

现阶段的陶瓷虚拟仿真教学应用依旧存在相当多的不足,有必要在新时期结合陶瓷艺术的相关实践需求做出进一步调整,为学生展示更加完善的陶瓷工艺虚拟仿真环境,使学生的学习实践能够变得更加合理有效。

主要研究了虚拟仿真技术在陶瓷艺术中的应用,并提出了相应的优化与实践思路。

[关键词]陶瓷艺术;虚拟仿真;应用实践[中图分类号]G642[文献标志码]A[文章编号]2096-0603(2020)14-0224-02随着时代的发展,我国的艺术教育体系愈加完善,陶瓷艺术也拥有了独立的学科类型,受到许多学生的喜爱。

陶瓷艺术设计是指在学习相关陶瓷设计知识基础上,主动培养相关的陶瓷技艺,并结合时代特征展现全新观念的能力。

这一艺术不仅要求学生具备深厚的陶瓷操作知识,还需要培养学生的实践能力。

但是现实状况却是多数学校并没有陶瓷技艺的实践场地与设施,学生仅仅能够展开抽象型学习,实际的效果相当差。

为了改善这样的状况,不少学校开始拓展基础的陶瓷实训基地,但整体的规模依旧非常小,设备更新也很难跟得上外界的进度,不同层次地影响了陶瓷教学质量。

而且许多学生在实际的陶瓷技艺操作过程中由于缺乏经验,导致许多材料的严重浪费,实际的陶瓷烧成率相当低。

虚拟仿真技术的出现及在陶瓷技艺中的应用,很好地解决了这些问题,这一技术主要是指借助虚拟仿真技术科学营造虚拟仿真实践环境,将相关知识所形成的客观事物展现给学生,进而展开实践。

通过陶瓷虚拟仿真教学的应用实践,能够不断培育学生的创新精神与实践能力,并且也能最大限度地节约和减少材料消耗。

一、陶瓷虚拟仿真教学的发展现状随着虚拟仿真技术的迅速发展,国内许多实践教学都加强了对这一技术的综合应用。