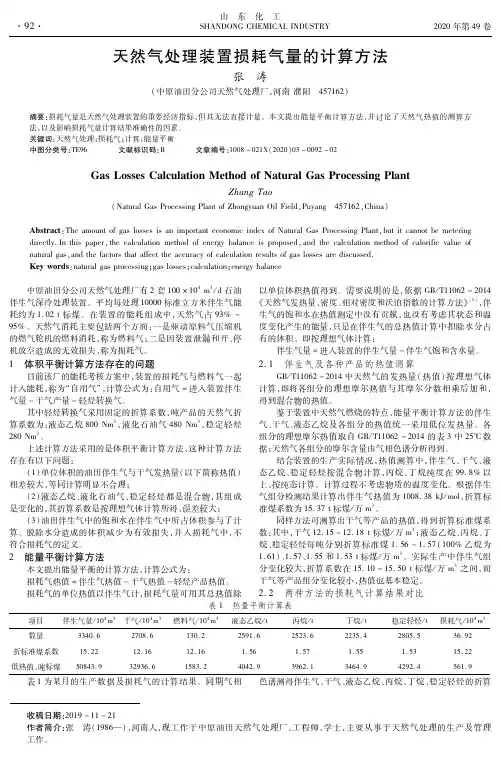

中原油田天然气处理装置及工艺发展概况

- 格式:pdf

- 大小:129.45 KB

- 文档页数:3

中国石化中原油田分公司天然气处理厂,地处豫北平原、黄河下游风景怡人的“中华龙乡”——濮阳市,始建于1982年,是国内最早的以回收液态乙烷等单体烃为主要目的的天然气处理装置群和轻烃深加工产品生产基地。

目前,主要从事石油伴生气处理、轻烃生产、NGL深加工业务并对外提供高含硫天然气净化与处理、LNG(CNG)和LPG装置的运行管理技术业务,本部日处理石油伴生气能力达220万立方米,年产轻烃7万余吨。

全厂现有员工1300余人。

其中,省级安全生产专家3人、安全文化专家3人,油田级技术专家1人,具有高级及以上专业职称63人,中级专业技术职称237人,中级及以上技术职称获得者占职工总数的24%;技师47人、高级技师45人。

员工中获国家注册安全工程师资格人员高达106人,占全厂总人数的8.5%,人才基础雄厚。

厂资产原值8.37亿元,拥有从美国、德国、英国、意大利等国家成套引进的天然气处理装备,管理着两套大型气体处理装置、两座NGL 深加工工厂和一座8700立方米的轻烃储运站库,主要生产商品天然气、液化石油气、特种丙(丁)烷、气雾剂级烃类抛射剂、制冷剂、戊烷发泡剂等8个系列20余款产品,畅销国内23个省市和台湾地区,曾批量出口伊朗、巴基斯坦、韩国、澳大利亚等国家。

我们坚持本部轻烃生产和外部技术服务的“双向经营”理念,经过多年来不断的探索和发展,在天然气处理、NGL深加工、高含硫气体净化、CNG(LNG)和LPG装备运营管理、大型天然气设备维护保养等领域,积累了丰富的实践经验,具备了较强的技术实力。

早在20世纪90年代,就曾为浙江春晓气田大型气体处理装置、海南天然气净化装置,以及大港油田、吐哈油田天然气处理装置,提供技术服务。

2005年,又成功承揽了亚洲第一、世界第二大的普光酸性气体处理装置运行技术服务项目,在普光净化厂的建设和投产中发挥了重要作用。

此外,我们还与新疆雅克拉采气厂、陕北延长油田、内蒙绿能油气、中石化西南分分公司元坝净化厂、元坝采气厂,以及孟加拉国西莱特气田、加纳Jubilee油田等,建立了合作关系,承揽了天然气技术服务项目,累计向外部项目输送技术和管理人员500余人,年合同总额达2亿元,在国内外天然气技术服务行业,打响了“中原天然气处理”品牌。

当前油气集输处理工艺发展现状及发展前景【摘要】随着我国社会经济发展的突飞猛进,人类对天然气和原油的需求也在不断的加大,油田开发的重要性也随之显现。

近年来,国家加大了对油田开采项目的投资,以确保满足人民群众生产生活中的需求。

随着油田开发项目不断地扩大,油气集输生产受到了社会各界的关注,并且对油气集输生产过程中的油气集输处理工艺的要求越来越严格,由于油气集输本身具连续性生产以及涉及的范围面广,因此,存在一定的复杂性和危险性,但它却是油田开采过程中一项关键的生产环节。

为了满足社会各界对油气集输处理工艺的要求,就必须加强对油气集输处理工艺的研究,从而让油气集输处理工艺水平得到有效地提高。

【关键词】油气集输处理工艺现状发展前景在油田开采的过程中,油气集输主要的工作是简单加工、采集、运输以及储存刚开采出来的原油和天然气。

通过对天然气和原油的分开处理之后,将检验合格的原油运送至油田原油库进行储存,天然气则需被输送至天然气处理厂进行二次加工,油田原油库和天然气处理厂将使用不同工艺深加工的原油和天然气,通过油气集输工艺传输给广大的用户。

由于油气集输工艺本身存在一定的危险性和复杂性,因此,油气集输处理工艺的生产安全成为了社会各界的重点关注,在油田开采的过程中,油气集输处理工艺具有重要的作用,它不仅决定了油田开采的总体水平,也可以有效地提高油气企业的社会经济效益。

1 油气集输处理工艺的发展现状1.1 原油集输工艺由于油田开采项目不断地增长,目前的油田都处于高含水期,这种情况给油气集输处理工艺带来了更为严格的要求,如何针对原油高含水期的特点进行原油集输工艺的改良,是目前有待解决的问题。

由于高含水期的原油存在一定的流变特征,因此,可以根据这一特点,对油气集输工艺进行适当的调整,可以对流变性原油运送的过程中降低原油的温度。

由于各个地区油田的特点不同,油田集输处理工艺必须根据不同特点进行不同的处理。

油田集输处理工作在进行的过程中,对含蜡高的原油必须采用单管集输的输送方法,并且进行加热以及加入适量的化学药剂,而对于含蜡低的原油则采取单管集输,但是输送过程中无需加热和添加化学药剂。

气田工艺技术现状

气田工艺技术的发展是无法忽视的,它在提高气田开发利用效率、降低生产成本、保护环境等方面起着重要作用。

目前,气田工艺技术已经取得了一些重要进展,在多个方面取得了显著的成果。

首先,在气田勘探开发工艺技术方面,目前主要采用的是三维地震勘探技术。

这种技术可通过监测地下声波在不同介质间的传播情况,快速准确地识别出气体的存在,有助于确定最佳的地点进行钻探。

此外,还有一些先进的勘探技术,如电磁测井技术、核磁共振测井技术等,可以更加准确地判断气田的储量和产能。

其次,在天然气开采工艺技术方面,涌入式开采技术是目前较为常见和成功的方法。

这种技术采用高压水射粉与物质一同运输,避免了气井生产中的恶劣环境和气体泄漏,同时减少了生产成本。

此外,还出现了油气分离技术和气体加工技术等,能够更好地提取气田中的天然气,并进行处理和利用。

再次,在气田注水工艺技术方面,目前主要采用水平井注水技术。

在注水过程中,通过控制注水压力和流量等参数,使注入的水能够顺利进入气层,提高气田产能。

此外,还有一些新兴的注水技术,如化学注水技术、聚合物注水技术等,可以进一步提高气田注水效果。

最后,在气田环保工艺技术方面,目前主要关注的是气田污水处理技术和废气处理技术。

这些技术可以有效地处理含油废水

和废气,防止其对环境造成污染和危害。

此外,评估气田开发过程中的环境风险、制定相应的环境保护措施也是非常重要的。

综上所述,气田工艺技术在气田勘探开发、天然气开采、气田注水和环境保护等方面都发挥了重要作用。

随着技术不断进步和完善,相信未来气田工艺技术将会更加先进和高效。

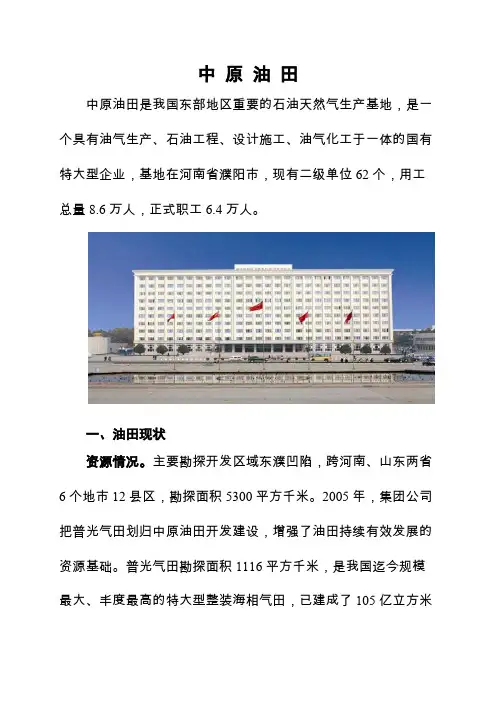

中原油田中原油田是我国东部地区重要的石油天然气生产基地,是一个具有油气生产、石油工程、设计施工、油气化工于一体的国有特大型企业,基地在河南省濮阳市,现有二级单位62个,用工总量8.6万人,正式职工6.4万人。

一、油田现状资源情况。

主要勘探开发区域东濮凹陷,跨河南、山东两省6个地市12县区,勘探面积5300平方千米。

2005年,集团公司把普光气田划归中原油田开发建设,增强了油田持续有效发展的资源基础。

普光气田勘探面积1116平方千米,是我国迄今规模最大、丰度最高的特大型整装海相气田,已建成了105亿立方米/年天然气生产能力和规模居亚洲第一、世界第二的天然气净化厂。

2009年,集团公司把中石化在内蒙二连盆地19627平方公里的区块划归中原油田勘探,加上白音查干、查干区块、冀北地质调查区块等,共计增加35579平方公里勘探区域,为夯实资源基础提供了支撑。

市场情况。

中原油田是石油石化企业外闯市场最早的单位之一。

目前,有400多支队伍在20个省(市)、自治区进行工程技术服务,形成了西南、西北、东北、陕北、华北五个区域市场,涉及地球物理勘探、测录井、钻井、固井、井下作业、油田地面建设、道桥建筑等几乎所有的油田主体专业领域;有126支队伍在12个国家作业,形成了非洲、南美、中东、中亚、东南亚五个国际市场,呈现出以钻井为龙头,物探、录井、井下作业、地面工程一体化发展的局面。

与沙特阿美、法国道达尔等国际知名公司建立了战略合作伙伴关系,成为也门第一大、沙特第三大钻井工程承包商、苏丹最具实力的综合石油工程服务承包商,境外90%以上的项目来自欧佩克成员国和跨国公司,连续10年跻身全国对外承包工程50强。

科技情况。

中原油田是我国最复杂的断块油气田之一,构造破碎、油气埋藏深、渗透率低,高温、高压、高盐,许多勘探开发难题属于世界级难题。

经过两次科技攻关会战,形成了具有中原特色的3个勘探技术系列,5个开发技术系列和8个石油工程技术系列,引进了一批国外新技术、新工艺和新装备。

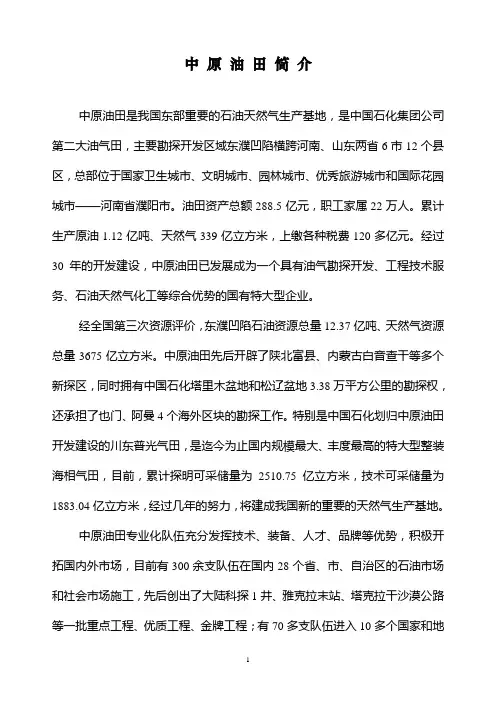

中原油田简介中原油田是我国东部重要的石油天然气生产基地,是中国石化集团公司第二大油气田,主要勘探开发区域东濮凹陷横跨河南、山东两省6市12个县区,总部位于国家卫生城市、文明城市、园林城市、优秀旅游城市和国际花园城市——河南省濮阳市。

油田资产总额288.5亿元,职工家属22万人。

累计生产原油1.12亿吨、天然气339亿立方米,上缴各种税费120多亿元。

经过30年的开发建设,中原油田已发展成为一个具有油气勘探开发、工程技术服务、石油天然气化工等综合优势的国有特大型企业。

经全国第三次资源评价,东濮凹陷石油资源总量12.37亿吨、天然气资源总量3675亿立方米。

中原油田先后开辟了陕北富县、内蒙古白音查干等多个新探区,同时拥有中国石化塔里木盆地和松辽盆地3.38万平方公里的勘探权,还承担了也门、阿曼4个海外区块的勘探工作。

特别是中国石化划归中原油田开发建设的川东普光气田,是迄今为止国内规模最大、丰度最高的特大型整装海相气田,目前,累计探明可采储量为2510.75亿立方米,技术可采储量为1883.04亿立方米,经过几年的努力,将建成我国新的重要的天然气生产基地。

中原油田专业化队伍充分发挥技术、装备、人才、品牌等优势,积极开拓国内外市场,目前有300余支队伍在国内28个省、市、自治区的石油市场和社会市场施工,先后创出了大陆科探1井、雅克拉末站、塔克拉干沙漠公路等一批重点工程、优质工程、金牌工程;有70多支队伍进入10多个国家和地区,形成了非洲、中东、南美、中亚四大国际市场,承揽了100多个国际工程项目,创造了10多项国际先进水平。

中原油田跻身全国国际工程新签合同额20强、国际对外工程承包30强企业,连年被河南省评为“对外经济贸易状元企业”。

目前外闯市场队伍已成为一支多行业、多领域、多工种联合作战的集团军。

经过30年的勘探开发和科技攻关,中原油田形成了具有自身特色的适应复杂断块油气田勘探开发的综合配套技术。

数字地震、优快钻井和深抽工艺等14项技术达到国际先进水平,深层天然气勘探开发、复杂断块油藏注水开发、岩屑显徽图像分析处理等10项技术达到国内先进水平。

天然气开采及集输工艺技术分析摘要:天然气的开采以及集输是当下石油资源开采过程中非常重要的一部分工作,要重视这部分工作,通过各种措施力求改进这部分的工作现状,这样才能够推动天然气开采工艺不断完善和发展。

本文对天然气的开采和技术工艺技术方面的工作进行了总结。

关键词:天然气,开采技术,集输工艺1前言天然气开采和油气集输是油气开采的重要工作内容。

其工艺流程相对复杂,易受各种因素影响。

如果控制不当,不仅会对集输效率产生很大影响,而且容易引发各种安全事故。

在天然气工艺流程的生产过程中,生产出的混合气首先通过管道输送至处理站,通过油气处理流程对天然气进行有效分离。

经过相应的除杂处理,达到使用标准。

处理后的天然气将被输送至储罐。

最后,将选择合适的天然气运输工艺,将天然气输送给客户。

天然气从井口到处理厂有多种集输工艺。

拟采用的工艺技术需要从技术、经济等方面综合考虑。

2 天然气开采技术研究在气井中常常存在地下水流入井底的情况,但是当气井的产量不高时,井中的流体的数量相对较多时,容易产生积液,它的存在将会产生回压,限制气井的生产能力,有时甚至会导致气井完全关闭。

所以我们要排水采气,就是排除气井中多余的积液,使气井恢复正常生产能力。

2.1 优选管柱排水采气技术在天然气开采的中后期,气井的产气量必然会不断降低,导致排水能力的下降,而优选管柱排水采气工艺就是在利用管柱的重新调整,提高排水的能力,以便充分利用自身力量完成排水采气的目的。

相对来说,此种技术在实施上较为便捷,使用期长,成本少,不需要额外过多的投资,充分利用自身能力实现排水采气的一种开采技术,2.2 泡沫排水采气技术泡沫排水采气技术适用于弱喷、间喷气井,通过利用利用井内的气体或注入泡沫剂,降低积液表面的张力,使得液体以泡沫的方式快速上升到地表,达到最终排液采气的目的,在这过程中,泡沫助剂的添加比例不可超过总体的30%,总的来说,此种技术带来的经济效益较为明显。

2.3 增压开采技术面对相对分散和地理环境较为复杂的气井,可以采取压缩机增压开采,增压开采又可分为单井增压和集中增压,针对储量较大的低压气井,通常采取前者,用来降低井口的流动压力,实现稳定和谐的生产状态。

天然气化工工艺与产品的研发与创新天然气是一种重要的能源资源,其化学属性非常稳定,含氢量高,是非常理想的燃料。

近年来,随着国家对能源结构的要求和天然气价格的逐渐降低,越来越多的企业开始关注天然气化工领域的研发与创新。

本文将介绍天然气化工工艺和产品的研发与创新,分析该领域的现状和未来发展趋势。

一、天然气化工的生产工艺天然气化工工艺主要包括天然气液化、化学品制造、气体分离和加工利用等方面。

其中,天然气液化技术是天然气工业最重要的技术之一,液化后的天然气可用作燃料和工业气体。

天然气液化通过将低温和高压下的天然气转化为液态,使其体积减小,从而便于储存和运输。

高压加热使得天然气达到液化状态后,需要进行恒压膨胀,使液体变成气体,从而得到液态天然气和气态天然气。

天然气液化技术已经成为国际天然气行业的关键技术,几乎所有的天然气产出国都在其生产线上投入了大量的资金和技术研究,在天然气运输和市场化领域处于主导地位。

化学品制造方面,天然气通常会通过催化裂化、气相氧化和水蒸气重整等方式进行化学转化,得到乙烯、丙烯、甲醇、氢气等重要的气体和液体化学原料。

这些化学原料可以被用于生产许多重要的化学品、塑料、橡胶、化肥等产品。

除了化学品制造,气体分离和加工利用也是天然气化工领域的重要方向,其中气体分离主要是通过压力变化、温度变化及分子量差异等方式进行分离,并将气体进行精细处理,提高气体的纯度和质量,从而使其具有更多的应用领域和市场需求。

二、天然气化工领域的发展现状在天然气液化方面,随着瓶颈问题的逐渐解决,液化费用的下降以及天然气液化工厂的规模化生产,天然气液化技术的竞争已经进入了白热化的阶段,国际上已经形成了一个由数十个液化厂共同组成的国际天然气液化市场。

在化学品制造方面,国际化学品市场上,乙烯和甲醇的市场占有率比较高,而中国天然气化工市场,以乙烯为中心的石化行业占据了主导地位。

未来,随着石油资源的日益枯竭,化工行业将逐渐转向天然气,特别是用天然气生产甲醇、乙醇等低碳化学品,成为化工行业发展的重要趋势。

大型天然气液化技术与装置发展趋势文/林畅白改玲王红李玉龙,中国寰球工程公司国家能源液化天然气技术研发中心天然气是优质清洁的一次能源,以气态和液态两种形式进行贸易与应用。

天然气液化后,体积约为标态下气体的1/600,便于远洋运输和应用。

天然气液化工艺技术的研究早在20 世纪初就已开始,但其工业应用最早出现在20 世纪40 年代。

1941 年,在美国克利夫兰建成了首套调峰型天然气液化装置,采用级联式工艺流程,处理能力约为0.23Mt/a 液化天然气(LNG)。

随后1964 年,在阿尔及利亚Camel Arzew 建成了首套基荷型天然气液化装置,采用经典级联流程[1],装置包括 3 条生产线,每条生产能力为0.36Mt/a,装置总产能1.1Mt/a。

此后天然气液化工业进入快速发展时期,大批大型液化装置(> 1.0Mt/a)在中东、北非、大洋洲、北美等地相继建成。

据统计,目前国外已建成大型基荷型天然气液化装置58 套,生产线近百条。

本文就大型天然气液化装置的生产规模和工艺流程等方面进行统计和分析,研究天然气液化技术现状和发展趋势。

1 天然气液化装置1.1 已建工程装置规模半个多世纪以来,天然气液化装置规模不断扩大,单线生产能力不断提高。

据统计,20 世纪60年代和70 年代初,单线产能在0.36~1.7Mt/a。

随着工艺技术和设备加工制造技术的进步,规模逐渐扩大。

到80 年代末,单线产能已经可以达到2.6Mt/a;90 年代产能进一步提高,在2.5~3.3Mt/a,而且这一阶段内新建装置的单线产能规模相差相对较小,处于装置规模发展的平稳期。

从2000 年至今的10 余年,LNG 装置的单线生产能力又上了一个新台阶,多在 3.3~5.2Mt/a,且已建最大单线产能达到7.8Mt/a(卡塔尔、6 套)。

LNG 装置建设在不断追求着规模化经济效益。

装置规模的发展历程如图1 所示,大体可以划分为4 个发展阶段。