反应釜结构与操作PPT课件

- 格式:ppt

- 大小:5.38 MB

- 文档页数:24

反应釜的工作原理及操作方法嘿,咱今儿个就来聊聊反应釜!这玩意儿啊,就像是一个神奇的魔法罐子,能在里面发生各种奇妙的化学反应呢!反应釜的工作原理其实不难理解呀。

你可以把它想象成一个特别的房间,各种化学物质就像一群小伙伴,被邀请到这个房间里来聚会。

它们在这个房间里相互交流、碰撞,产生出各种新的东西。

这个房间呢,有很好的密封性能,能保证这些反应在一个相对稳定的环境里进行,不会受到外界的干扰。

那它具体是咋工作的呢?简单说呀,就是把需要反应的物质放进去,然后通过一些手段,比如加热啦、搅拌啦,来促进它们之间的反应。

这就好比我们做饭,得给食材加热、搅拌,才能做出美味的菜肴一样。

反应釜里的温度、压力等条件就像是火候和调料,得掌握得恰到好处,反应才能顺利进行呢。

再来说说操作方法吧,这可得仔细着点儿!首先呢,得做好准备工作,就像运动员上场前要热身一样。

检查一下反应釜的各个部件是不是都完好无损,有没有啥毛病。

然后呢,按照要求把需要的物质准确地加进去,可别弄错了哦,不然那可就闹笑话啦。

接着,就是调节那些关键的参数啦,温度呀、压力呀。

这就像给反应釜这个大宝贝调好状态,让它舒舒服服地工作。

温度不能太高也不能太低,压力也要合适,就跟咱人一样,环境得舒服了才能好好干活儿呀。

在反应进行的过程中,可得时刻留意着。

就像你看着锅里煮的汤,得时不时搅拌一下,看看火候对不对。

要是发现有啥不对劲的地方,赶紧采取措施,可不能等出了问题才后悔呀。

还有啊,操作反应釜的时候一定要注意安全!这可不是闹着玩的,毕竟里面进行的都是化学反应呢。

就像你不能随便玩火一样,得小心谨慎。

穿好防护装备,严格按照操作规程来,可别马虎大意哟!总之呢,反应釜这东西挺神奇的,掌握好它的工作原理和操作方法,就能让它为我们的生产和科研发挥大作用。

咱可得好好对待它,就像对待一个宝贝似的。

要是操作不当,那可就麻烦啦,所以一定要认真、仔细,不能有一点儿马虎呀!大家说是不是这个理儿呢?。

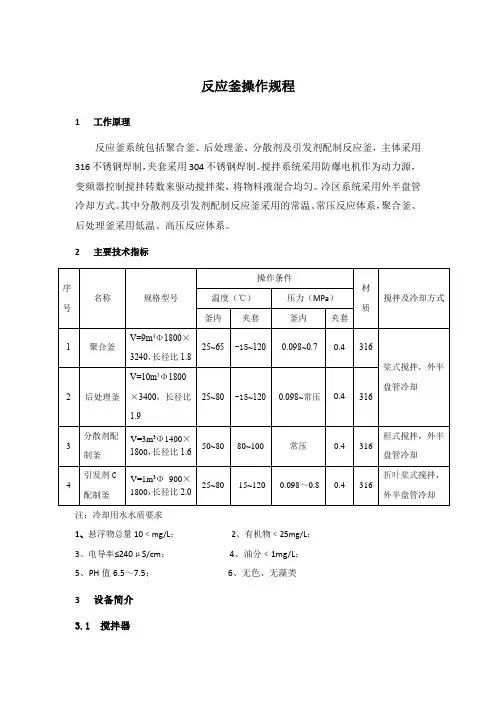

反应釜操作规程1 工作原理反应釜系统包括聚合釜、后处理釜、分散剂及引发剂配制反应釜,主体采用316不锈钢焊制,夹套采用304不锈钢焊制。

搅拌系统采用防爆电机作为动力源,变频器控制搅拌转数来驱动搅拌桨,将物料液混合均匀。

冷区系统采用外半盘管冷却方式。

其中分散剂及引发剂配制反应釜采用的常温、常压反应体系,聚合釜、后处理釜采用低温、高压反应体系。

2 主要技术指标注:冷却用水水质要求1、悬浮物总量10﹤mg/L;2、有机物﹤25mg/L;3、电导率≤240μS/cm;4、油分﹤1mg/L;5、PH值6.5~7.5;6、无色、无藻类3 设备简介3.1 搅拌器搅拌器是实现搅拌操作的主要部件,其主要的组成部分是叶轮,它随旋转轴运动将机械能施加给液体,并促使液体运动。

搅拌器包括旋转的轴和装在轴上的叶轮;辅助部件和附件包括密封装置、减速箱、搅拌电机、支架等。

3.2 釜体采用316不锈钢焊制。

见结构图4。

表1反应釜系统设备参数表注释:1是进料阀2搅拌电机3循环水回水口4循环水进水口5桨式搅拌器6放料阀图4反应釜结构图3.3 加热、冷却装置采用外半盘管式冷却,材质304不锈钢。

见结构图44 反应釜开机前准备及开、停机操作步骤4.1开机前准备4.1.1 打开反应罐、盖,检查内部是否有移位,松动现象。

4.1.2检查反应釜的法兰和机座等有无螺栓松动,安全护罩是否完好可靠,检查减速机有无漏油现象,油位是否正常,螺丝是否紧固良好。

4.1.3 检查安全阀、防爆膜、压力表、温度计等安全装置是否灵敏好用,安全阀、压力表是否在校验期内,并铅封完好,压力表的红线是否划正确。

4.1.4 确认减速机油位在视镜的1/2~2/3之间、釜用机封油盒内油位高过动静环密封面。

4.1.5 需要试漏的反应釜,按工艺要求,用氮气或压缩空气试漏,检查釜上阀门、管线、机械密封点、人手孔、大法兰不能有漏点,并用直接放空阀泄压,要求压力能很快泄完。

4.2 反应釜开车4.2.1进料操作按工艺操作规程进料,启动搅拌运行。

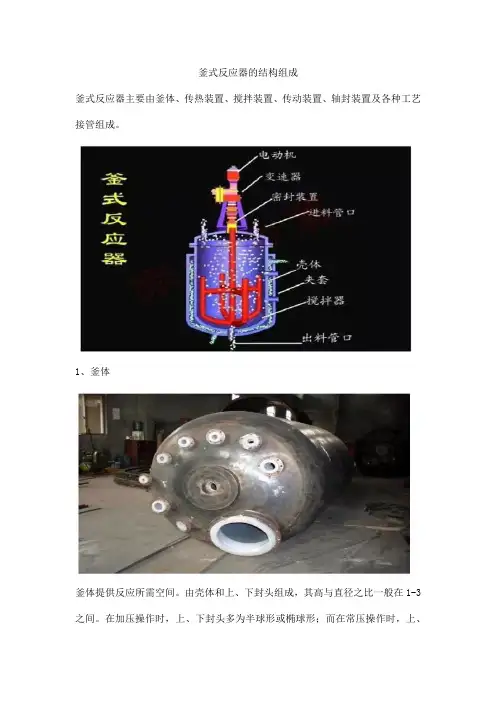

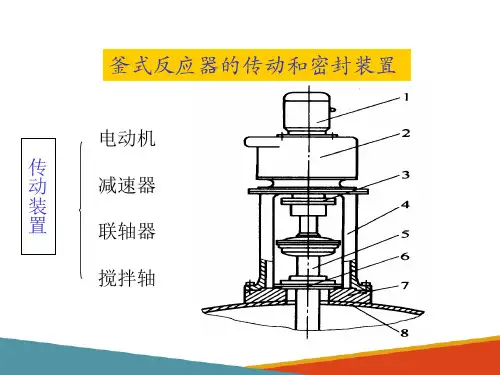

釜式反应器的结构组成釜式反应器主要由釜体、传热装置、搅拌装置、传动装置、轴封装置及各种工艺接管组成。

1、釜体釜体提供反应所需空间。

由壳体和上、下封头组成,其高与直径之比一般在1-3之间。

在加压操作时,上、下封头多为半球形或椭球形;而在常压操作时,上、下封头可做成平盖。

为了放料方便,下底也可做成锥型。

2、传热装置传热装置,作用是满足反应所需温度,其种类多种多样。

(一)夹套传热夹套是指在容器壁外面加上的一个外套。

可通过加入热介质如蒸气、热水或热油等来加热容器内(或管道内)物料,也可通入冷却介质如冷却水或其他冷却流体来冷却容器内(或管道内)的物料。

(二)蛇管传热适用于传热面积大,单靠夹套传热面积不能满足要求的反应釜,或者反应器内衬有橡胶的反应釜。

(三)列管传热对于大型反应釜,需高速传热时,可在釜内安装列管换热器。

其具有换热面积大,传热效果好,结构简单,操作弹性大的优点。

(四)外部循环式传热当夹套和蛇管传热面积不能满足工艺要求,或者无法在反应器内安装蛇管、夹套,而传热面积不能满足工艺要求时,可以通过泵将反应器内的料液抽出,经外部换热器换热后再循环回反应器中。

(五)回流冷凝式传热将反应器内产生的蒸汽通过外部冷凝器加以冷凝,冷凝液返回反应器中。

3、搅拌装置包括搅拌器、搅拌轴等。

搅拌器:推动静止的液料运动,维持搅拌过程所需的流体流动状态,以达到搅拌的目的。

搅拌器的种类有很多,下图为常见的搅拌器样式。

搅拌装置的选型1、按物料粘度选型(1)对于低粘度液体,应选用小直径、高转速搅拌器,如推进式、涡轮式;(2)对于高粘度液体,就选用大直径、低转速搅拌器,如锚式、框式和桨式。

2、按搅拌目的选型(1)对低粘度均相液体混合,主要考虑循环流量,各种搅拌器的循环流量按从大到小顺序排列:推进式、涡轮式、桨式。

(2)对于非均相液-液分散过程,首先考虑剪切作用,同时要求有较大的循环流量,各种搅拌器的剪切作用按从大到小的顺序排列:涡轮式、推进式、桨式。

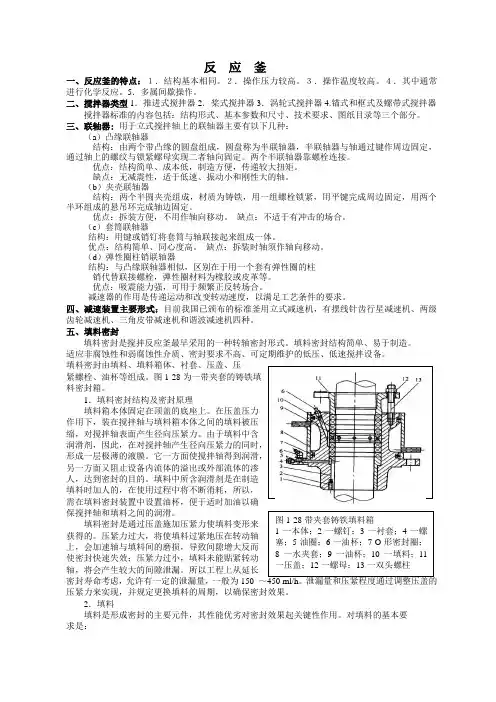

反 应 釜一、反应釜的特点:1.结构基本相同。

2.操作压力较高。

3.操作温度较高。

4.其中通常进行化学反应。

5.多属间歇操作。

二、搅拌器类型1.推进式搅拌器2.桨式搅拌器3.涡轮式搅拌器4.锚式和框式及螺带式搅拌器 搅拌器标准的内容包括:结构形式、基本参数和尺寸、技术要求、图纸目录等三个部分。

三、联轴器: 用于立式搅拌轴上的联轴器主要有以下几种:(a )凸缘联轴器结构:由两个带凸缘的圆盘组成,圆盘称为半联轴器,半联轴器与轴通过键作周边固定,通过轴上的螺纹与锁紧螺母实现二者轴向固定。

两个半联轴器靠螺栓连接。

优点:结构简单、成本低,制造方便,传递较大扭矩。

缺点:无减震性,适于低速、振动小和刚性大的轴。

(b )夹壳联轴器结构:两个半圆夹壳组成,材质为铸铁,用一组螺栓锁紧,用平键完成周边固定,用两个半环组成的悬吊环完成轴边固定。

优点:拆装方便,不用作轴向移动。

缺点:不适于有冲击的场合。

(c )套筒联轴器结构:用键或销钉将套筒与轴联接起来组成一体。

优点:结构简单、同心度高。

缺点:拆装时轴须作轴向移动。

(d )弹性圈柱销联轴器结构:与凸缘联轴器相似,区别在于用一个套有弹性圈的柱销代替联接螺栓,弹性圈材料为橡胶或皮革等。

优点:吸震能力强,可用于频繁正反转场合。

减速器的作用是传递运动和改变转动速度,以满足工艺条件的要求。

四、减速装置主要形式:目前我国已颁布的标准釜用立式减速机,有摆线针齿行星减速机、两级齿轮减速机、三角皮带减速机和谐波减速机四种。

五、填料密封填料密封是搅拌反应釜最早采用的一种转轴密封形式。

填料密封结构简单、易于制造。

适应非腐蚀性和弱腐蚀性介质、密封要求不高、可定期维护的低压、低速搅拌设备。

填料密封由填料、填料箱体、衬套、压盖、压紧螺栓、油杯等组成。

图1-28为一带夹套的铸铁填料密封箱。

1.填料密封结构及密封原理填料箱本体固定在顶盖的底座上。

在压盖压力作用下,装在搅拌轴与填料箱本体之间的填料被压缩,对搅拌轴表面产生径向压紧力。

反应器(反应釜)的结构和工作原理反应器是一种实现反应过程的设备,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。

器内常设有搅拌(机械搅拌、气流搅拌等)装置。

在高径比较大时,可用多层搅拌桨叶。

在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。

第一部分:按操作方式分1、间歇釜式反应器或称间歇釜操作灵活,易于适应不同操作条件和产品品种,适用于小批量、多品种、反应时间较长的产品生产。

间歇釜的缺点是:需有装料和卸料等辅助操作,产品质量也不易稳定。

但有些反应过程,如一些发酵反应和聚合反应,实现连续生产尚有困难,至今还采用间歇釜。

间歇操作反应器系将原料按一定配比一次加入反应器,待反应达到一定要求后,一次卸出物料。

连续操作反应器系连续加入原料,连续排出反应产物。

当操作达到定态时,反应器内任何位置上物料的组成、温度等状态参数不随时间而变化。

半连续操作反应器也称为半间歇操作反应器,介于上述两者之间,通常是将一种反应物一次加入,然后连续加入另一种反应物。

反应达到一定要求后,停止操作并卸出物料。

间歇反应器的优点是设备简单,同一设备可用于生产多种产品,尤其适合于医药、染料等工业部门小批量、多品种的生产。

另外,间歇反应器中不存在物料的返混,对大多数反应有利。

缺点是需要装卸料、清洗等辅助工序,产品质量不易稳定。

2、连续釜式反应器,或称连续釜可避免间歇釜的缺点,但搅拌作用会造成釜内流体的返混。

在搅拌剧烈、液体粘度较低或平均停留时间较长的场合,釜内物料流型可视作全混流,反应釜相应地称作全混釜。

在要求转化率高或有串联副反应的场合,釜式反应器中的返混现象是不利因素。

此时可采用多釜串联反应器,以减小返混的不利影响,并可分釜控制反应条件。

大规模生产应尽可能采用连续反应器。

连续反应器的优点是产品质量稳定,易于操作控制。

其缺点是连续反应器中都存在程度不同的返混,这对大多数反应皆为不利因素,应通过反应器合理选型和结构设计加以抑制。

反应釜使用方法说明书第一章釜体结构与部件1.1 釜体结构反应釜主要由釜体、釜盖、夹套、搅拌器、温度控制系统和安全装置等组成。

1.2 釜体部件(1) 反应釜底部设有搅拌器,用于搅拌反应物。

(2) 釜盖上设有进料口、出料口、观察孔和温度探头等。

第二章釜体操作步骤2.1 准备工作(1) 将反应釜安置于坚固平整的地面上。

(2) 检查釜体和周围是否干净,无杂物和溶剂。

(3) 检查夹套内是否注满热媒体。

(4) 检查搅拌器是否安装牢固。

2.2 加热操作(1) 将反应物添加至反应釜中。

(2) 打开温度控制系统,设置所需加热温度。

(3) 开始加热,保持适当的加热速率,避免温度过快上升。

(4) 监测温度变化,根据需要调整加热功率和速率。

2.3 搅拌操作(1) 打开搅拌器,调节搅拌速度和方向。

(2) 根据反应要求,控制搅拌器的工作时间和间歇时间。

(3) 定期检查搅拌器的运行情况,确保正常工作。

2.4 釜盖操作(1) 打开釜盖,将反应物加入或取出。

(2) 注意防止反应物外溢或飞溅,确保操作安全。

(3) 关闭釜盖时,确保密封良好,避免其它物质进入反应物。

第三章清洗与维护3.1 清洗操作(1) 关闭加热和搅拌系统,待釜体冷却至安全温度后开始清洗。

(2) 使用合适的清洗剂和工具,彻底清洗釜体内壁、搅拌器和夹套等部分。

(3) 清洗完毕后,充分冲洗干净,并用干燥布将釜体擦干。

3.2 维护操作(1) 定期检查反应釜的工作状态和各部件的运行情况。

(2) 注意检查搅拌器的轴承和密封装置,如发现异常应及时修理或更换。

(3) 保持夹套内的热媒体清洁,并根据需要定期更换。

(4) 定期检查釜盖的密封性能,如有磨损或老化应及时更换。

第四章安全注意事项4.1 操作人员安全(1) 操作人员应接受相关培训,掌握操作技巧和安全知识。

(2) 穿戴合适的个人防护装备,如防护服、手套、安全眼镜等。

(3) 注意操作过程中避免产生火花、静电等可能引发事故的因素。

反应釜结构图

反应釜,也称反应罐与搅拌釜,它作为化工行业常用的典型主体反应设备,它通过对多种物料进行搅拌、加热、冷却进行分散混合,从而进行反应聚合。

功能也是十分强大。

一、反应釜结构示意:

二、反应釜结构:

设备材质:不锈钢304、321不锈钢、316L不锈钢、Q235-B碳钢。

主要由釜体、传动装置、搅拌装置、加热装置、冷却装置、密封装置组成。

相对应酸碱设备有:高位槽、分馏柱、冷凝器、分水器、收集罐、过滤器等,可按用户需求选配;

搅拌形式:桨叶式、锚桨式、框式、螺带式、涡轮式、分散盘式、组合式等;

加热方式:电加热、蒸汽加热、水浴加热;

导热介质:导热油、蒸汽、热水、电加热;

传热结构:夹套式、外半管、内盘管;

三、设备大小及应用范围:

反应釜作为一种非标设备,体积从50L-30000L不等,具体的设计要求及规格配置要按用户及物料的属性要求来定制,操作方便,能进行抽真空、加热、冷却及其它等,已被广泛应用于树脂、胶粘剂、油漆涂料、化妆品、医药等行业,应用十分广泛。

热线:181********。