火电厂石灰石_石膏湿法烟气脱硫废水排放量的计算

- 格式:pdf

- 大小:152.20 KB

- 文档页数:4

火电厂烟气脱硫工程技术规范石灰石-石灰-石膏法1. 引言火电厂燃煤引发空气污染问题,其中SO2是一种重要的污染物。

烟气脱硫工程是实现烟气净化的重要环节之一。

石灰石-石灰-石膏法是一种常用的烟气脱硫工艺,本文将介绍该工艺的技术规范。

2. 工程设计2.1 设计原则石灰石-石灰-石膏法的设计应遵循以下原则: - 实施烟气脱硫应考虑经济可行性和技术可实现性。

- 设计要满足环保要求,确保排放的烟气SO2浓度符合国家标准。

- 设计要合理安排设备布置,减少占地面积,以便节约土地资源。

2.2 设备选择石灰石-石灰-石膏法需要选择适当的设备,包括石灰石磨煤机、石膏磨煤机、浆液计量装置、循环泵等。

设备选择应综合考虑性能、稳定性、维护成本等因素。

2.3 工艺流程石灰石-石灰-石膏法的工艺流程一般包括以下步骤: 1. 进料:将石灰石和石膏送入磨煤机进行研磨,形成细粉。

2. 干式除尘:将磨煤机产生的石灰石-石膏混合粉进入电除尘器进行干式除尘,收集大部分粉尘。

3. 湿式脱硫:将磨煤机产生的石灰石-石膏混合粉与烟气接触,进行化学反应,使SO2与石灰石反应生成石膏。

4. 液固分离:将湿法脱硫产生的石膏与废水进行分离,以便石膏的后续处理和废水的回用。

5. 输送与处理:将产生的石膏输送到石膏堆场进行储存或进一步处理,废水经处理后可以回用或排放。

2.4 工程布置考虑到石灰石-石灰-石膏法需要多个设备的配合操作,工程布置务必合理安排设备之间的距离和管道的连接。

同时,要保证设备的运维和维护空间。

3. 运行与维护3.1 操作规范为了保证石灰石-石灰-石膏法的正常运行,应遵循以下操作规范: - 各设备必须按照操作手册进行操作。

- 定期检查设备运行情况,及时处理异常情况。

- 对于生产过程中的重要指标,如石膏产量、废水浓度等,应进行监测记录,以便进行评估与分析。

3.2 维护保养定期维护保养是确保石灰石-石灰-石膏法持续高效运行的关键。

火电厂石灰石石膏湿法脱硫废水水质控制指标1. 引言哎呀,咱们今天聊聊一个重要又有点小复杂的话题——火电厂的石灰石石膏湿法脱硫废水水质控制指标。

听上去是不是像是教授要上课的那种,嘿嘿,但其实这玩意儿跟我们的生活也有不少关系。

你知道吗,火电厂为了降低二氧化硫的排放,使用石灰石和石膏进行脱硫,而这过程中产生的废水,真的是一个不得不重视的“小家伙”。

废水处理不好,环境可就会受到影响,咱们也就得担心空气质量了。

2. 废水的来源2.1 石灰石石膏脱硫先来聊聊这个石灰石石膏湿法脱硫。

听起来好像挺高大上的,其实简单来说,就是把石灰石加水和烟气混合,然后通过化学反应把二氧化硫“收拾”掉。

这样一来,废水就跟着产生了,嘿,就是那种让人头疼的东西。

这个废水里可不是只有水,还有很多化学成分,有的对环境不好,有的对咱们人类健康也不友好。

2.2 废水的成分那么,废水里面到底有什么呢?主要成分包括钙离子、硫酸根离子、氯离子等,这些东西放在一起就像个“不速之客”,进了咱们的水源可不太好。

而且,这废水的pH值也得控制好,太酸或太碱都不行,得在一个合适的范围内,才能保证不会对水体造成伤害。

3. 水质控制指标3.1 pH值控制说到水质控制,最重要的指标就是pH值了。

正常情况下,咱们希望废水的pH值控制在6到9之间。

要是偏离这个范围,哎呀,后果可就严重了。

就像考试没及格一样,让人心慌。

如果pH值太低,水就会变得酸性,这对水生生物可不是好消息,活不久就得掉链子;而如果太高,水就变得碱性,生态环境同样会受到影响。

3.2 重金属含量再来说说重金属的含量,比如铅、镉、汞等。

这些东西在废水里含量过高,那可就危险了。

要控制这些重金属的含量在国家标准范围内,确保水体安全。

想想如果水里有这些重金属,咱们喝了可就麻烦大了,健康问题随之而来,真是得不偿失呀。

4. 监测与管理4.1 定期检测废水的监测跟吃饭一样重要,得定期检查。

就像咱们去医院做体检一样,不能等到出问题了才去。

石灰石-石膏湿法脱硫系统设计(内部资料)编制:xxxxx环境保护有限公司2014年8月1.石灰石-石膏法主要特点(1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。

(2)技术成熟,运行可靠性高。

国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)对燃料变化的适应范围宽,煤种适应性强。

无论是含硫量大于3%的高硫燃料,还是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。

(4)吸收剂资源丰富,价格便宜。

石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。

(5)脱硫副产物便于综合利用。

副产物石膏的纯度可达到90%,是很好的建材原料。

(6)技术进步快。

近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。

(7)占地面积大,一次性建设投资相对较大。

2.反应原理(1)吸收剂的反应购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。

(2)吸收反应烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下:SO2(气)+H2O→H2SO3(吸收)H2SO3→H+ +HSO3-H+ +CaCO3→ Ca2+ +HCO3-(溶解)Ca2+ +HSO3-+2H2O→ CaSO3·2H2O+H+ (结晶)H+ +HCO3-→H2CO3(中和)H2CO3→CO2+H2O总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2(3)氧化反应一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下:CaSO3+1/2O2→CaSO4(氧化)CaSO4+2H2O→CaSO4·2H2O(结晶)(4)其他污染物烟气中的其他污染物如SO 3、Cl -、F -和尘都被循环浆液吸收和捕集。

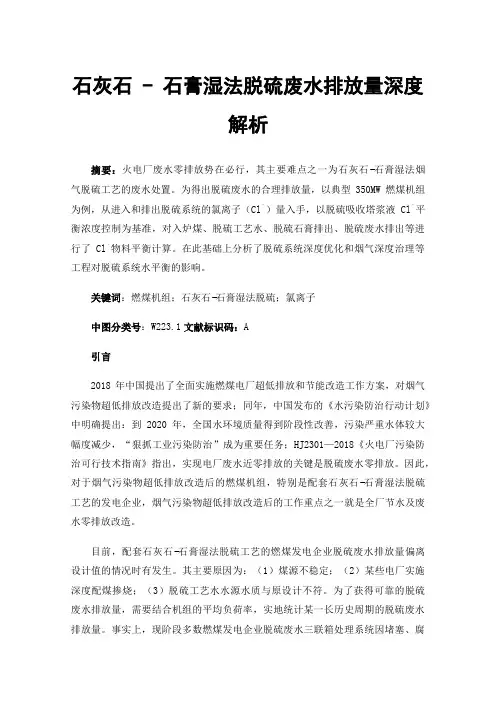

石灰石 - 石膏湿法脱硫废水排放量深度解析摘要:火电厂废水零排放势在必行,其主要难点之一为石灰石−石膏湿法烟气脱硫工艺的废水处置。

为得出脱硫废水的合理排放量,以典型350MW燃煤机组为例,从进入和排出脱硫系统的氯离子(Cl–)量入手,以脱硫吸收塔浆液Cl–平衡浓度控制为基准,对入炉煤、脱硫工艺水、脱硫石膏排出、脱硫废水排出等进行了Cl–物料平衡计算。

在此基础上分析了脱硫系统深度优化和烟气深度治理等工程对脱硫系统水平衡的影响。

关键词:燃煤机组;石灰石−石膏湿法脱硫;氯离子中图分类号:W223.1文献标识码:A引言2018年中国提出了全面实施燃煤电厂超低排放和节能改造工作方案,对烟气污染物超低排放改造提出了新的要求;同年,中国发布的《水污染防治行动计划》中明确提出:到2020年,全国水环境质量得到阶段性改善,污染严重水体较大幅度减少,“狠抓工业污染防治”成为重要任务;HJ2301—2018《火电厂污染防治可行技术指南》指出,实现电厂废水近零排放的关键是脱硫废水零排放。

因此,对于烟气污染物超低排放改造后的燃煤机组,特别是配套石灰石−石膏湿法脱硫工艺的发电企业,烟气污染物超低排放改造后的工作重点之一就是全厂节水及废水零排放改造。

目前,配套石灰石−石膏湿法脱硫工艺的燃煤发电企业脱硫废水排放量偏离设计值的情况时有发生。

其主要原因为:(1)煤源不稳定;(2)某些电厂实施深度配煤掺烧;(3)脱硫工艺水水源水质与原设计不符。

为了获得可靠的脱硫废水排放量,需要结合机组的平均负荷率,实地统计某一长历史周期的脱硫废水排放量。

事实上,现阶段多数燃煤发电企业脱硫废水三联箱处理系统因堵塞、腐蚀等问题而无法正常运行,造成脱硫废水排放量历史数据多有缺失。

为确保脱硫废水零排放工程设计容量既能满足机组全负荷时段运行,又避免设计裕量过大,将对脱硫系统运行过程中存在的复杂平衡关系进行深度解析,为终端废水零排放工程项目的可行性研究提供数据支持。

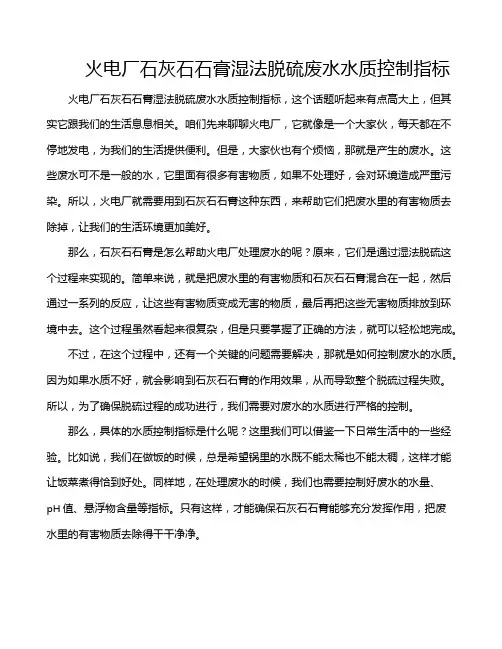

火电厂石灰石石膏湿法脱硫废水水质控制指标火电厂石灰石石膏湿法脱硫废水水质控制指标,这个话题听起来有点高大上,但其实它跟我们的生活息息相关。

咱们先来聊聊火电厂,它就像是一个大家伙,每天都在不停地发电,为我们的生活提供便利。

但是,大家伙也有个烦恼,那就是产生的废水。

这些废水可不是一般的水,它里面有很多有害物质,如果不处理好,会对环境造成严重污染。

所以,火电厂就需要用到石灰石石膏这种东西,来帮助它们把废水里的有害物质去除掉,让我们的生活环境更加美好。

那么,石灰石石膏是怎么帮助火电厂处理废水的呢?原来,它们是通过湿法脱硫这个过程来实现的。

简单来说,就是把废水里的有害物质和石灰石石膏混合在一起,然后通过一系列的反应,让这些有害物质变成无害的物质,最后再把这些无害物质排放到环境中去。

这个过程虽然看起来很复杂,但是只要掌握了正确的方法,就可以轻松地完成。

不过,在这个过程中,还有一个关键的问题需要解决,那就是如何控制废水的水质。

因为如果水质不好,就会影响到石灰石石膏的作用效果,从而导致整个脱硫过程失败。

所以,为了确保脱硫过程的成功进行,我们需要对废水的水质进行严格的控制。

那么,具体的水质控制指标是什么呢?这里我们可以借鉴一下日常生活中的一些经验。

比如说,我们在做饭的时候,总是希望锅里的水既不能太稀也不能太稠,这样才能让饭菜煮得恰到好处。

同样地,在处理废水的时候,我们也需要控制好废水的水量、pH值、悬浮物含量等指标。

只有这样,才能确保石灰石石膏能够充分发挥作用,把废水里的有害物质去除得干干净净。

火电厂石灰石石膏湿法脱硫废水水质控制指标这个问题,虽然看起来有点复杂,但是只要我们用心去理解,就一定能够掌握其中的奥秘。

这也提醒我们要关注环保问题,保护好我们的生活环境。

毕竟,只有一个干净美丽的地球,才能让我们的生活更加美好。

《石灰石石灰---石膏法烟气脱硫工程设计规范》企业标准制订(工艺系统编制)《石灰石/石灰---石膏法烟气脱硫工程设计规范》---企业标准制订(工艺系统编制)1.术语1.1 工艺术语1.1.1 脱硫岛指脱硫装置及为脱硫服务的建(构)筑物。

1.1.2 吸收剂指脱硫工艺中用于脱除二氧化硫(SO 2)等有害物质的反应剂。

本工艺的吸收剂指石灰石(CaCO 3)或石灰(CaO )。

1.1.3 吸收塔是指脱硫工艺中脱除SO 2等有害物质的反应装置。

1.1.4 副产物指脱硫工艺中吸收剂与烟气中SO2等反应后生成的物质。

1.1.5 废水指脱硫工艺中产生的含有重金属、杂质和酸的污水。

1.1.6 装置可用率指脱硫装置每年的总运行时间减去因脱硫系统故障导致的停运时间后,占总运行时间的百分比。

按计算:%100×?=A B A 可用率式中:A :脱硫装置每年的总运行时间,h 。

B :脱硫系统每年因故障导致的停运时间,h 。

1.1.7 脱硫效率指脱硫前后烟气中SO2的浓度差与脱硫前烟气中SO2浓度的比值,按计算: %100C CC 121×?=脱硫效率式中:C1:脱硫前烟气中SO 2在过剩空气系数为(燃煤:1.4;燃油燃气:1.2)时的折算浓度,mg/m 3;C2:脱硫后烟气中SO 2在过剩空气系数为(燃煤:1.4;燃油燃气:1.2)时的折算浓度,mg/m 3。

1.1.8 液气比(L/G);指循环浆液喷淋量(l/h)与吸收塔出口处烟气流量(工况,湿态,实际O2单位:m3/h)的比值。

1.1.9 钙硫比(Ca/S)量的摩尔比值。

指吸收剂消耗量与脱除的SO21.1.10 吸收剂纯度指CaCO或CaO的质量百分含量(%)。

31.1.8 增压风机为克服脱硫装置产生的烟气阻力新增加的风机。

1.1.9 烟气换热器为提高经脱硫后的烟气温度,以增加烟气抬升高度而设置的换热装置(GGH)。

2. 工艺系统2.1 脱硫装置工艺参数的确定2.1.1脱硫工艺的选择应根据锅炉容量和调峰要求、燃料品质、二氧化硫控制规划和环评要求的脱硫效率、脱硫剂的供应条件、水源情况、脱硫副产物和飞灰的综合利用条件、脱硫废水、废渣排放条件、厂址场地布置条件等因素,经全面技术经济比较后确定。

石灰石 - 石膏法烟气脱硫废水处理技术方案发布时间:2021-04-30T07:36:57.065Z 来源:《福光技术》2021年1期作者:李艳楠[导读] 减少细小絮体的残留,加快沉淀速度,等废水进行分离沉淀达到标准之后再排放。

大唐山东电力检修运营有限公司山东青岛 266500摘要:石灰石 - 石膏湿法烟气脱硫废水处理技术能够控制二氧化硫的排放量,加强对废水的深度处理,进一步提高经济效益,减少能量的损耗。

基于此,本文对石灰石- 石膏法烟气脱硫废水处理技术方案进行了深入的探讨。

关键词:石灰石- 石膏湿法;烟气脱硫废水;处理技术方案1石灰石- 石膏湿法烟气脱硫废水处理技术的原理石灰石 - 石膏湿法烟气脱硫废水处理技术主要是利用物理和化学沉淀物质和分离重金属的机械方法进行污染物脱硫废水处理。

石灰石 -石膏湿法烟气脱硫废水处理技术是由中和、沉淀、絮凝和澄清等工艺技术组成的,在对废水进行脱硫处理时,首先要将氢氧化钠加入到废水中,使废水中的金属离子发生化学反应生成氢氧化物沉淀,再在废水中加入有机硫溶液,形成硫化物沉淀,在加入絮凝剂之后,这些絮体会发挥出它强大的吸附功能,在硫化物沉淀的过程中,可以将这些沉淀进行吸附,为增大絮体的体积,可以再往废水中加入絮凝助剂,减少细小絮体的残留,加快沉淀速度,等废水进行分离沉淀达到标准之后再排放。

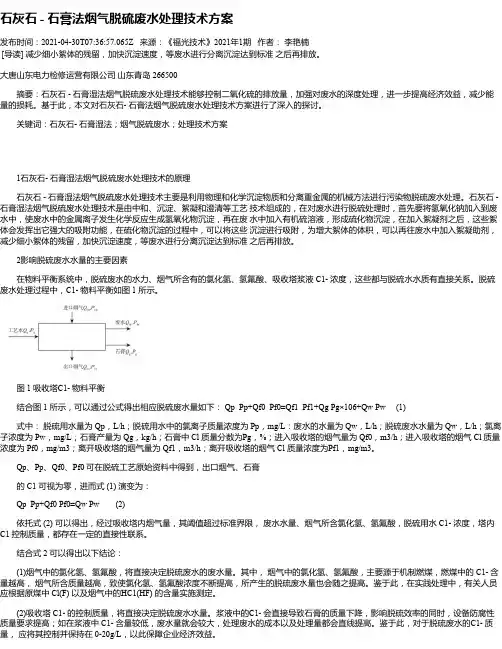

2影响脱硫废水水量的主要因素在物料平衡系统中,脱硫废水的水力、烟气所含有的氯化氢、氢氟酸、吸收塔浆液 C1- 浓度,这些都与脱硫水水质有直接关系。

脱硫废水处理过程中,C1- 物料平衡如图 1 所示。

图 1 吸收塔C1- 物料平衡结合图 1 所示,可以通过公式得出相应脱硫废水量如下: Qp Pp+Qf0 Pf0=Qf1 Pf1+Qg Pg×106+Qw Pw (1)式中:脱硫用水量为 Qp,L/h;脱硫用水中的氯离子质量浓度为 Pp,mg/L:废水的水量为 Qw,L/h;脱硫废水水量为 Qw,L/h;氯离子浓度为 Pw,mg/L;石膏产量为 Qg,kg/h;石膏中 Cl 质量分数为Pg,%;进入吸收塔的烟气量为 Qf0,m3/h;进入吸收塔的烟气 Cl 质量浓度为 Pf0,mg/m3;离开吸收塔的烟气量为 Qf1,m3/h;离开吸收塔的烟气 Cl 质量浓度为Pf1,mg/m3。

石灰石-石膏湿法脱硫系统设计(内部资料)编制:xxxxx环境保护有限公司2014年8月1.石灰石-石膏法主要特点(1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。

(2)技术成熟,运行可靠性高。

国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)对燃料变化的适应范围宽,煤种适应性强。

无论是含硫量大于3%的高硫燃料,还是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。

(4)吸收剂资源丰富,价格便宜。

石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。

(5)脱硫副产物便于综合利用。

副产物石膏的纯度可达到90%,是很好的建材原料。

(6)技术进步快。

近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。

(7)占地面积大,一次性建设投资相对较大。

2.反应原理(1)吸收剂的反应购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。

(2)吸收反应烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下:SO2(气)+H2O→H2SO3(吸收)H2SO3→H+ +HSO3-H+ +CaCO3→ Ca2+ +HCO3-(溶解)Ca2+ +HSO3-+2H2O→ CaSO3·2H2O+H+ (结晶)H+ +HCO3-→H2CO3(中和)H2CO3→CO2+H2O总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2(3)氧化反应一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下:CaSO3+1/2O2→CaSO4(氧化)CaSO4+2H2O→CaSO4·2H2O(结晶)(4)其他污染物烟气中的其他污染物如SO 3、Cl -、F -和尘都被循环浆液吸收和捕集。

石灰石—石膏湿法脱硫废水的产生和处理工艺作者:陈亮宋志博来源:《环境与发展》2014年第01期摘要:本文论述了燃煤电厂石灰石-石膏法湿法脱硫技术脱硫废水的来源、水质和产生量,分析了脱硫废水处理的工艺、原理,并提出了脱硫废水的合理综合利用途径。

关键词:石灰石-石膏湿法脱硫;脱硫废水;综合利用中图分类号:X703 文献标识码:A 文章编号2095-627X(2014)01-0158-04A Brief Study on Origin and Disposal of FGD WastewaterChen Liang,Song Zhibo(Inner Mongolia Academy of Environmental Sciences, Huhhot 010010)Abstract: A study on origin, quality and quantity of limestone-gypsum wet Flue Gas Desulfurization(FGD)wastewater in coal-fired power plant is made in this article. Exploring for fundamentals of different disposal technologies has been taken. A comprehensive utilization of FGD wastewater is also discussed.Key words: Limestone-gypsum wet FGD;FGD wastewater;Comprehensive utilization1 前言随着大型燃煤电厂的建设,二氧化硫的排放量逐渐增多,由此引起的大气污染也逐渐加重,同时,根据颁布的《火电厂大气污染排放标准》(GB13223-2011),自2012年1月1日起新建设的火电厂,燃煤锅炉SO2排放限值为100mg/Nm3(位于广西壮族自治区、重庆市、四川省和贵州省的火力发电锅炉执行200 mg/Nm3),因此,燃煤火电厂脱硫势在必行。

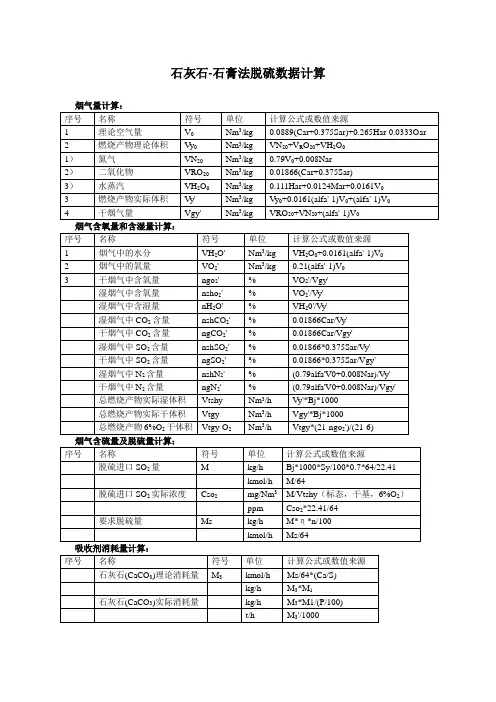

石灰石石膏湿法脱硫物料衡算首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压Pas。

3 由H as=0.622Pas/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果Tas接近于T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GG H 出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

石灰石石膏湿法脱硫物料衡算首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压P as。

3 由H as=0.622P as/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果T as接近于T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GGH 出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

同样对于氯化氢、氟化氢而言,它们的脱除率一般在95%以上,因此可以计算到这两者的脱除量。

8.1 石灰石的计算消耗量石灰石的消耗量按照钙硫比及脱除氯/氟化物的消耗比可以计算出石灰石的实际消耗量。

火力发电厂石灰石-石膏湿法烟气脱硫系统设计规程石灰石-石膏湿法烟气脱硫系统是目前常用的一种烟气脱硫技术,可广泛用于火力发电、冶金、化工等行业。

它主要是通过将烟气中的二氧化硫与乳液中的石灰石和石膏反应,将二氧化硫转化为不易挥发的硫酸钙,从而达到烟气脱硫的目的。

下面,我们将介绍一些石灰石-石膏湿法烟气脱硫系统设计的规程。

一、设计参数在设计石灰石-石膏湿法烟气脱硫系统时,应根据烟气中二氧化硫的含量、烟气温度、湿度、氧气含量等因素,合理确定设计参数,包括乳液配比、喷雾器布置、吸收塔容积、循环泵流量、石膏循环比、烟囱高度等。

同时,在系统设计中还应考虑石灰石、石膏的储存、输送、卸料和废水处理等问题。

二、设备选型石灰石-石膏湿法烟气脱硫系统设备选型应根据工况需求、设备性能及准确可靠性、运行成本等方面进行评估,包括喷雾器、吸收塔、循环泵、废水处理设备、石灰石输送设备等。

三、工艺流程石灰石-石膏湿法烟气脱硫系统的工艺流程包括乳液配制、喷淋、吸收、过渡、沉淀、脱水等过程。

其中,乳液配制要求石灰石、水、石膏的稳定性及浓度符合要求;喷淋过程应保证石灰石和石膏的均匀喷淋,以增加反应面积;吸收过程要求吸收塔内二氧化硫与乳液中的石灰石与石膏充分反应,形成硫酸钙;脱水过程要求对沉淀后的硫酸钙进行充分脱水,以达到质量要求。

四、安全措施在石灰石-石膏湿法烟气脱硫系统运行过程中,应加强安全管理,确保操作人员安全。

特别在石灰石、石膏的储存、输送、卸料和废水处理等环节,应制定完善的安全操作规程,有效防范意外事故的发生。

五、设备维护和管理石灰石-石膏湿法烟气脱硫系统设备需要定期检修和保养,特别是对喷雾器、吸收塔内设备、循环泵、废水处理设备的维护更为重要。

此外,应加强设备的管理,建立完善的设备档案,及时处理设备的运行问题,确保系统的稳定运行。

总之,石灰石-石膏湿法烟气脱硫系统是一种有效的烟气脱硫技术,但在设计、选型、工艺流程、安全措施和设备维护方面需要严格按照规程进行,以确保系统的安全、高效、稳定运行。