钻井顶驱介绍

- 格式:doc

- 大小:26.00 KB

- 文档页数:2

钻井顶驱介绍顶部驱动钻井装置TDS(TOP DRIVE DRILLING SYSTEM),是美国、法国、挪威近20年来相继研制成功的一种顶部驱动钻井系统。

它可从井架上部空间直接旋转钻杆,沿专用导轨向下送进,完成钻杆旋转钻进,循环钻井液,接立柱,上卸扣和倒划眼等多种钻井操作。

该系统显著提高了钻井作业的能力和效率,并已成为石油钻井行业的标准产品。

自20世纪80年代初开始研制,现在已发展为最先进的整体顶部驱动钻井装置IDS(INTEGRATED TOP DRIVE DRILLING SYSTEM),是当前钻井设备自动化发展更新的突出阶段成果之一。

顶部驱动装置的出现,使得传统的转盘钻井法发生了变革,诞生了顶部驱动钻井方法。

该方法在1000多台海洋钻机和特殊陆地钻机上的成功使用,得到了使用者和市场的认同。

它的重要意义是促进了海上和陆地钻井技术自动化的进步;其另一个意义则在于:顶部驱动钻井使用自动化接单根起下钻设备,从而不必要再试制和研究始于20世纪60年代的方钻杆接单根方法。

顶部驱动钻井装置的旋转钻柱和接卸钻杆立根更为有效的方法。

该装置可起下28M立柱,减少了钻井时三分之一的上卸扣操作。

它可以在不影响现有设备的条件下提供比转盘更大的旋转动力,可以连续起下钻、循环、旋转和下套管,还可以使被卡钻杆倒划眼。

作为当前最新的钻井方式,有许多不同于方钻杆钻井的优点。

同以前的方法相比,顶部驱动钻井装置还有一些特定优点:1.节省接单根时间顶部驱动钻井装置不使用方钻杆,不受方钻杆长度限制,避免了钻进9米左右接单根的麻烦。

取而代之的是利用立柱钻进,大大节省了接单根的时间,从而节约了钻井时间。

2.倒划眼防止卡钻顶部驱动钻井装置具有使用28米立柱倒划眼的能力,可在不增加起钻时间的前提下,顺利地循环和旋转将钻具提出井眼。

在定向钻井过程中,可以大幅度地减少起钻总时间。

3.下钻划眼顶部驱动钻井装置具有不解接方钻杆钻过砂桥和缩径点的能力。

顶部驱动钻井装置简介目录•顶部驱动钻井装置概述•顶部驱动钻井装置结构组成•顶部驱动钻井装置工作原理与性能特点•顶部驱动钻井装置安装与调试•顶部驱动钻井装置操作与维护保养•顶部驱动钻井装置在石油工程中的应用实例01顶部驱动钻井装置概述定义与基本原理定义顶部驱动钻井装置,简称顶驱,是一种直接安装在钻柱顶端,能够旋转钻柱并施加扭矩的钻井设备。

基本原理通过电动机或液压马达驱动齿轮减速机构,将扭矩传递给钻柱,同时通过控制系统实现钻柱的旋转、提升、加压等操作。

发展历程及现状发展历程顶驱技术起源于20世纪60年代,经历了从机械式到电动式、从单一功能到多功能的发展历程。

随着技术的不断进步,顶驱已经成为现代钻井技术的重要组成部分。

现状目前,顶驱技术已经广泛应用于石油、天然气、地热等领域的钻井作业中。

随着非常规油气资源的开发,顶驱技术也在不断发展和创新,以适应更复杂、更恶劣的钻井环境。

应用领域与市场需求应用领域顶驱主要应用于石油、天然气、地热等领域的钻井作业中。

它可以提高钻井效率、降低钻井成本、减少井下事故等。

市场需求随着全球能源需求的不断增长和非常规油气资源的开发,顶驱市场需求将持续增长。

同时,随着环保要求的提高和技术的进步,市场对顶驱的性能、可靠性、安全性等方面也提出了更高的要求。

02顶部驱动钻井装置结构组成提供驱动力,驱动传动系统工作。

柴油机或电动机液压泵站冷却系统为控制系统和辅助系统提供液压动力。

对动力系统进行冷却,确保其在高温环境下正常工作。

030201将动力系统的输出转速和扭矩调整到适合钻井作业的范围。

变速箱实现传动系统与动力系统的连接与断开,方便操作和维护。

离合器将动力传递给钻井装置的其他部分,如转盘、绞车等。

传动轴主控制器对整个顶部驱动钻井装置进行集中控制,实现自动化操作。

传感器监测钻井装置的工作状态,如转速、扭矩、温度等,并将数据传输给主控制器。

执行器根据主控制器的指令,控制传动系统、辅助系统等的工作。

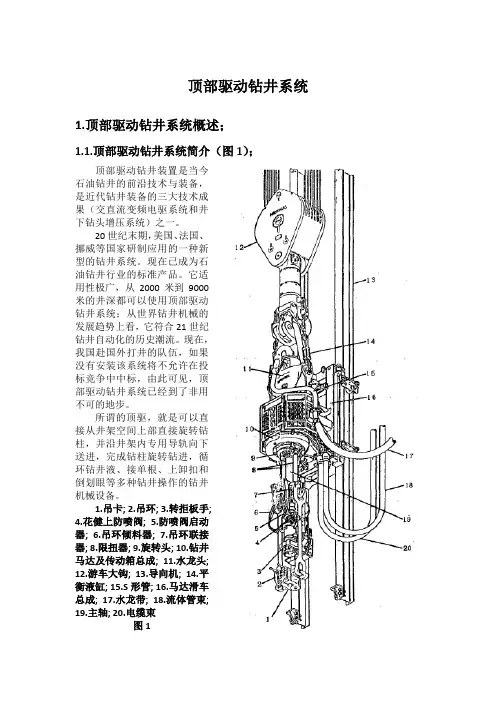

顶部驱动钻井系统1.顶部驱动钻井系统概述;1.1.顶部驱动钻井系统简介(图1);顶部驱动钻井装置是当今石油钻井的前沿技术与装备,是近代钻井装备的三大技术成果(交直流变频电驱系统和井下钻头增压系统)之一。

20世纪末期,美国、法国、挪威等国家研制应用的一种新型的钻井系统。

现在已成为石油钻井行业的标准产品。

它适用性极广,从2000米到9000米的井深都可以使用顶部驱动钻井系统;从世界钻井机械的发展趋势上看,它符合21世纪钻井自动化的历史潮流。

现在,我国赴国外打井的队伍,如果没有安装该系统将不允许在投标竞争中中标,由此可见,顶部驱动钻井系统已经到了非用不可的地步。

所谓的顶驱,就是可以直接从井架空间上部直接旋转钻柱,并沿井架内专用导轨向下送进,完成钻柱旋转钻进,循环钻井液、接单根、上卸扣和倒划眼等多种钻井操作的钻井机械设备。

1.吊卡;2.吊环;3.转拒板手;4.花健上防喷阀;5.防喷阀启动器; 6.吊环倾料器; 7.吊环联接器; 8.限扭器; 9.旋转头; 10.钻井马达及传动箱总成; 11.水龙头;12.游车大钩; 13.导向机; 14.平衡液缸; 15.S形管; 16.马达滑车总成; 17.水龙带; 18.流体管束;19.主轴; 20.电缆束图11.2.顶部驱动装进系统的研制过程;钻井自动化进程推动了顶部驱动钻井法的诞生。

二十世纪初期,美国首先使用旋转钻井法获得成功,此种方法较顿钻方法是一种历史性的飞跃,据统计,美国有63%的石油井是用旋转法钻井打成的。

但在延续百多年的转盘钻井方式中,有两个突出的矛盾未能得到有效的解决:其一、起下钻时不能及时实现循环旋转的功能,遇上复杂地层或是岩屑沉淀,往往造成卡钻。

其二、方钻杆的长度限制了钻进的深度(每次只能接单根),降低了效率,增加了劳动的强度,降低了安全系数。

二十世纪七十年代,出现了动力水龙头,改革了驱动的方式,在相当的程度上改善了工人的操作条件,加快了钻井的速度以及同期出现的“铁钻工”装置、液气大钳等等,局部解决了钻杆位移、连接等问题,但远没有达到石油工人盼望的理想程度。

2. 3 顶部驱动钻井系统顶部驱动钻井系统是取代转盘钻进的新型石油钻井系统,英文缩写为TDS(Top Driv-edrilingSystem)。

顶驱钻井系统自20世纪80年代问世以来发展迅速,尤其在深井钻机和海洋钻机中获得了广泛应用。

顶驱钻井系统现在已发展到最先进的一体化顶部驱动钻井系统,该系统显著提高了钻井作业的能力和效率,并已成为钻井行业的标准产品。

通常,人们把配备了顶驱钻井系统的钻机称为顶驱钻机,考虑到顶驱钻井系统的主要功用是钻井水龙头和钻井马达功用的组合,故将其列为钻机的旋转系统设备。

2. 3. 1 顶驱钻井系统的特点顶驱钻井系统是一套安装于井架内部空间,由游车悬持的顶部驱动钻井装置。

常规水龙头与钻井马达相结合,并配备一种结构新颖的钻杆上卸扣装置,从井架空间上部直接旋转钻柱,并沿井架内专用导轨向下送进,可完成旋转钻进、倒划眼、循环钻井液、接钻杆(单根、立根)、下套管和上卸管柱丝扣等各种钻井操作。

与转盘—方钻杆旋转钻井法相比较,顶驱钻井系统具有以下主要特点:(1)节省接单根时间顶部驱动钻井装置不使用方钻杆,直接采用立根(28m)钻进而不受方钻杆长度限制,避免了钻进9m左右接单根的麻烦,节省了近2/3的接单根时间,从而提高了钻井效率。

(2)减少钻井事故起下钻时,顶部驱动钻井装置具有使用28m立柱倒划眼的能力,可在不增加起钻时间的前提下,顺利地循环和旋转将钻具提出井眼。

在定向钻井过程中,可以大幅度地减少起钻总时间。

使用顶部驱动钻井装置下钻时,可在数秒内接好钻柱,立刻划眼,从而减少了卡钻的危险。

系统具有遥控内部防喷器,钻进或起钻中如有井涌迹象,可在数秒内完成旋扣和紧扣,恢复循环,并安全可靠地控制钻柱内压力。

(3)提高钻定向井速度顶驱系统以28m立根钻水平井、丛式井、斜井时,不仅节省钻柱连接时间,而且减少了测量次数,容易控制井底马达的造斜方位,明显提高了钻井效率。

(4)减轻劳动强度顶驱系统配备了钻杆上卸扣装置,实现了钻杆上卸扣操作机械化,接单根时只需要打背钳,减少了接单根钻井的频繁常规操作,既节省时间,又大大减轻了操作工人的劳动强度,钻杆上卸扣装置总成上的倾斜装置可以使吊环、吊卡向下摆至鼠洞,大大降低了人身事故的发生机率。

关于顶驱,你需要知道这些…顶驱简介顶驱的全称为顶部驱动钻井装置TDS(TOP DRIVE DRILLING SYSTEM),是美国、法国、挪威近20年来相继研制成功的一种顶部驱动钻井系统。

它可从井架上部空间直接旋转钻杆,沿专用导轨向下送进,完成钻杆旋转钻进,循环钻井液,接立柱,上卸扣和倒划眼等多种钻井操作。

该系统显著提高了钻井作业的能力和效率,并已成为石油钻井行业的标准产品,从世界钻井机械的发展趋势上看,为适应钻井自动化的进步需求,顶部驱动钻井装置。

顶驱的特点作为当前最新的钻井方式,有许多不同于方钻杆钻井的优点。

同以前的方法相比,顶部驱动钻井装置还有一些特定优点:1.节省接单根时间顶部驱动钻井装置不使用方钻杆,不受方钻杆长度限制,避免了钻进9米左右接单根的麻烦。

取而代之的是利用立柱钻进,大大节省了接单根的时间,从而节约了钻井时间。

2. 倒划眼防止卡钻顶部驱动钻井装置具有使用28米立柱倒划眼的能力,可在不增加起钻时间的前提下,顺利地循环和旋转将钻具提出井眼。

在定向钻井过程中,可以大幅度地减少起钻总时间。

3.下钻划眼顶部驱动钻井装置具有不解接方钻杆钻过砂桥和缩径点的能力。

使用顶部驱动钻井装置下钻时,可在数秒内接好钻柱,立刻划眼,从而减少卡钻的危险。

4. 人员安全顶部驱动钻井装置可减少接单根次数2/3,从而降低了事故发生率。

接单根只需要打背钳。

钻杆上卸扣装置总成上的倾斜装置可以使吊环、吊卡向下摆至鼠洞,大大减少了人员工作的危险程度。

5. 设备安全顶部驱动钻井装置采用马达旋转上扣,上扣平稳,并可从扭矩表上观察上扣扭矩,避免上扣扭矩过盈或不足。

钻井最大扭矩的设定,使钻井中出现蹩钻扭矩超过设定范围时马达会自动停止旋转,待调整钻井参数后再正常钻进,避免设备超负荷长时间运转。

►微课:详解顶驱安装全过程顶驱的组成1、综合游车VACRO 综合游动滑车组提供六个额定载荷为500T,外径为50 in的滑轮。

整个游车高。

钻井顶驱介绍

顶部驱动钻井装置TDS(TOP DRIVE DRILLING SYSTEM),是美国、法国、挪威近20年来相继研制成功的一种顶部驱动钻井系统。

它可从井架上部空间直接旋转钻杆,沿专用导轨向下送进,完成钻杆旋转钻进,循环钻井液,接立柱,上卸扣和倒划眼等多种钻井操作。

该系统显著提高了钻井作业的能力和效率,并已成为石油钻井行业的标准产品。

自20世纪80年代初开始研制,现在已发展为最先进的整体顶部驱动钻井装置IDS(INTEGRATED TOP DRIVE DRILLING SYSTEM),是当前钻井设备自动化发展更新的突出阶段成果之一。

顶部驱动装置的出现,使得传统的转盘钻井法发生了变革,诞生了顶部驱动钻井方法。

该方法在1000多台海洋钻机和特殊陆地钻机上的成功使用,得到了使用者和市场的认同。

它的重要意义是促进了海上和陆地钻井技术自动化的进步;其另一个意义则在于:顶部驱动钻井使用自动化接单根起下钻设备,从而不必要再试制和研究始于20世纪60年代的方钻杆接单根方法。

顶部驱动钻井装置的旋转钻柱和接卸钻杆立根更为有效的方法。

该装置可起下28M立柱,减少了钻井时三分之一的上卸扣操作。

它可以在不影响现有设备的条件下提供比转盘更大的旋转动力,可以连续起下钻、循环、旋转和下套管,还可以使被卡钻杆倒划眼。

作为当前最新的钻井方式,有许多不同于方钻杆钻井的优点。

同以前的方法相比,顶部驱动钻井装置还有一些特定优点:

1.节省接单根时间

顶部驱动钻井装置不使用方钻杆,不受方钻杆长度限制,避免了钻进9米左右接单根的麻烦。

取而代之的是利用立柱钻进,大大节省了接单根的时间,从而节约了钻井时间。

2.倒划眼防止卡钻

顶部驱动钻井装置具有使用28米立柱倒划眼的能力,可在不增加起钻时间的前提下,顺利地循环和旋转将钻具提出井眼。

在定向钻井过程中,可以大幅度地减少起钻总时间。

3.下钻划眼

顶部驱动钻井装置具有不解接方钻杆钻过砂桥和缩径点的能力。

使用顶部驱动钻井装置下钻时,可在数秒内接好钻柱,立刻划眼,从而减少卡钻的危险。

4.人员安全

顶部驱动钻井装置可减少接单根次数2/3,从而降低了事故发生率。

接单根只需要打背钳。

钻杆上卸扣装置总成上的倾斜装置可以使吊环、吊卡向下摆至鼠洞,大大减少了人员工作的危险程度。

5.设备安全

顶部驱动钻井装置采用马达旋转上扣,上扣平稳,并可从扭矩表上观察上扣扭矩,避免上扣扭矩过盈或不足。

钻井最大扭矩的设定,使钻井中出现蹩钻

扭矩超过设定范围时马达会自动停止旋转,待调整钻井参数后再正常钻进,避免设备超负荷长时间运转。