北航涡轮泵大作业

- 格式:doc

- 大小:905.50 KB

- 文档页数:26

北航航空发动机原理大作业航空发动机是飞机最核心的部件之一,它负责提供动力以便飞机能够在空中顺利飞行。

北航航空发动机原理大作业旨在深入研究航空发动机的工作原理,包括结构、工作循环、燃烧过程以及相关技术等方面。

本文将围绕这些内容进行详细的阐述。

航空发动机的结构一般包括压缩机、燃烧室、涡轮和喷管等组成部分。

首先,压缩机负责将来自外界的空气加压,使其增加密度,为燃烧提供充足的氧气。

然后,在燃烧室中燃烧燃料与氧气的混合物,产生高温高压的燃气。

接着,燃气驱动涡轮旋转,通过轴向流动推动涡轮转子。

最后,高速的喷气流通过喷管喷出,产生向后的推力,推动飞机向前飞行。

航空发动机的工作循环一般采用布雷顿循环。

该循环由四个过程组成:进气、压缩、燃烧和排气。

在进气过程中,空气被压缩机压缩,增加了密度和温度。

接着,燃料被喷射到燃烧室中,与压缩空气混合燃烧,释放出大量的热能。

然后,燃烧产生的高温高压气体驱动涡轮旋转,将一部分动能转化为机械功,用于驱动压缩机和其他系统工作。

最后,燃烧产物通过喷口排出,形成喷气流,产生推力。

航空发动机的燃烧过程是发动机组成中较为重要的一个环节。

燃烧室是燃烧过程的主要场所,其中燃料与空气发生充分混合和燃烧。

燃烧的质量和稳定性直接关系到发动机的性能和效率。

为了实现燃烧的充分,燃烧室通常具有特殊的结构设计,如喷嘴、涡流室和火花塞等。

喷嘴的作用是将燃料细小雾化,并与空气充分混合,以促进燃烧。

涡流室则通过旋转气流的方式,使燃料和氧气更好地混合,并提高燃烧效率。

火花塞则在适当的时间点产生火花,引燃燃料,使燃烧开始。

航空发动机还涉及到多种相关技术。

例如,超音速进气技术可以通过进气道中的激波冷却进气空气并提高压力,提高发动机的性能。

燃烧室冷却技术可以通过将冷却剂喷射到燃烧室壁面,降低燃烧室温度,延长发动机寿命。

另外,航空发动机还涉及到调节和控制系统,如油门控制、温度控制和故障监测等,以确保发动机的正常运行和安全性。

涡轮泵转子涡轮泵简介涡轮泵是一种利用离心力将流体转移的装置。

由于涡轮泵采用离心力传递液体,因此在操作过程中转子是其中一个关键组件。

涡轮泵转子的结构涡轮泵转子通常由一个或多个叶片组成,这些叶片通过轴来与电机连接。

转子的形状和叶片数量根据涡轮泵的设计要求而定。

叶片涡轮泵转子的叶片通常是曲面状的,这种形状可以更好地利用离心力来传递流体。

叶片也可以通过改变其形状和角度来调整涡轮泵的性能。

轴涡轮泵的转子通过轴与电机连接,轴通常由强度高、耐磨损的材料制成。

轴的直径和材料也会根据涡轮泵的要求进行选择。

涡轮泵转子的工作原理涡轮泵转子是通过电机的转动来产生旋转离心力,从而将流体从一个位置转移到另一个位置。

液体进入涡轮泵后,被离心力推动,沿着涡轮泵的轴线方向旋转。

通过转子的旋转,液体被带到泵的出口处,完成转移过程。

涡轮泵转子在工作过程中产生的离心力非常重要。

离心力的大小取决于转子的结构和旋转速度。

因此,在设计涡轮泵转子时,需要考虑流体的特性、流量需求以及所需的压力。

涡轮泵转子的应用涡轮泵转子广泛应用于各个领域,特别是在需要将流体从一个位置转移到另一个位置的应用中,比如以下几个领域:工业领域涡轮泵转子常用于工业领域的流体输送系统中,可以用于输送水、油、气体等多种流体介质。

污水处理涡轮泵转子在污水处理系统中也有着重要应用。

污水处理通常涉及将污水从一个位置输送到另一个位置,而涡轮泵转子正是非常适合这种需求的设备。

能源行业涡轮泵转子也广泛应用于能源行业,尤其是石油和天然气工业中。

涡轮泵可以用来输送原油和天然气,以及其他相关的液体和气体。

结论涡轮泵转子是涡轮泵中非常重要的组成部分,它通过旋转产生离心力,将流体从一个位置转移到另一个位置。

涡轮泵转子的结构和形状决定了涡轮泵的性能,而涡轮泵转子的材料选择和设计则直接影响了涡轮泵的使用寿命和效率。

涡轮泵转子在工业领域、污水处理和能源行业等多个领域有着广泛的应用,对于流体的转移起着重要的作用。

航空发动机原理Ⅲ大作业—发动机设计点热力计算学院能源与动力工程学院一. 设计要求1.完成一台发动机的设计点热力计算1)完成发动机循环参数的选取2)完成发动机各部件设计参数(包括冷却空气量及其分配关系)的选取3)说明以上参数选取的具体理由和依据4)完成发动机各部件进出口截面参数(流量总)完成发动机各部件进出口截面参数(流量、总温、总压)的计算5)完成发动机总性能(推力、耗油率)的计算,并满足给定的要求(误差并满足给定的要求(误差±2%)2.题目:分排涡扇发动机,高度11km,马赫数0.8,标准大气条件下,发动机推力2500daN,耗油率耗油率0.6kg/(daN.h)二.设计参数1. 设计点参数设计点物性参数空气比热Cp:1.005KJ/Kg燃气比热Cpg:1.244KJ/Kg空气绝热指数k:1.42.发动机参数(资料参考)3.设计点飞行条件4.部件效率和损失系数高压轴机械效率:ηmH=0.98低压轴机械效率:ηmL=0.98高压涡轮相对冷气量:δ1=7%低压涡轮相对冷气量:δ2=1%飞机引气量:β=1%相对功率提取效率:相对功率提取系数:CT0=3三.循环参数的初步选取范围1.涵道比随着涵道比B的增加,当单位推力一定时,存在最佳涵道比,使sfc达到最小值,而T t4随涵道比单调增加,因此B过大或者过小会使sfc达不到要求,且B过大会使涡轮前温度超温,当单位推力较小时,sfc随B的变化曲线在附近较为平坦,因此减小B,并不严重增加sfc,但可使涡轮前总温T t4显著降低。

根据资料查得的发动机参数,初始可取涵道比B=6~12。

2.涡轮前温度根据现有涡轮材料和冷却技术水平,涡轮前温度最高能达到2200K,且在亚声速飞行时,涡轮前温度过高会使耗油率增加。

根据现有发动机参数,选取涡轮前温度。

3.风扇增压比风扇增压比一般随涵道比增加而降低,对于涵道比为B=6~10的涡扇发动机,一般取。

4. 总增压比π在给定涡轮前温度前提下,存在使单位推力达到最大值的最佳增压比,且随涡轮前温度提高而增大;存在使耗油率达到最小值的压气机最经济增压比。

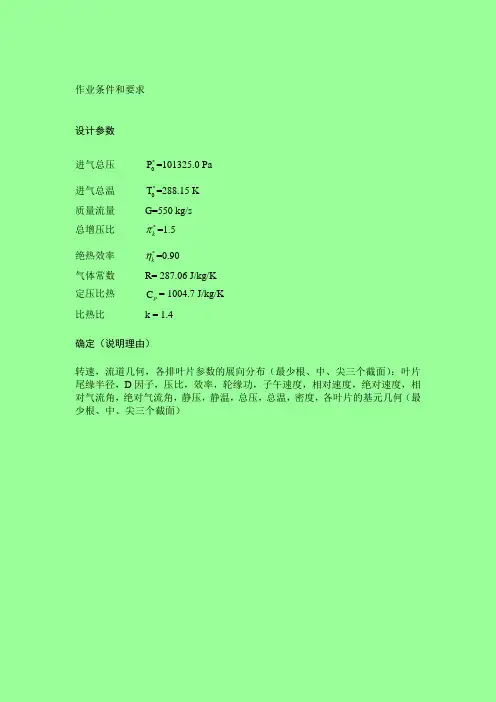

作业条件和要求设计参数进气总压*P=101325.0 Pa进气总温*T=288.15 K质量流量G=550 kg/sπ=1.5总增压比*kη=0.90绝热效率*k气体常数R= 287.06 J/kg/K= 1004.7 J/kg/K定压比热Cp比热比k = 1.4确定(说明理由)转速,流道几何,各排叶片参数的展向分布(最少根、中、尖三个截面):叶片尾缘半径,D因子,压比,效率,轮缘功,子午速度,相对速度,绝对速度,相对气流角,绝对气流角,静压,静温,总压,总温,密度,各叶片的基元几何(最少根、中、尖三个截面)叶轮机高等气动力学大作业——风扇设计院(系)名称专业名称学号学生姓名一、控制方程(1)连续性方程积分形式的连续性方程(对展向计算站而言)tip G G x hubG VA K F W d ηηρη==⎰()2cos G sin F R θσπρσ-=(2)运动方程以焓熵形式描述的展向平衡方程12/xx x W FW F W η∂=+∂ 1ln sin sin cos cos()cos cos x m D W tg F r dxθσσσθσσση∂=--+-∂*22()cos u u v v r i s F T r σηηη⎡⎤∂∂∂=-+-⎢⎥∂∂∂⎣⎦ (3)能量方程**212211()u u i i v r v r ω-=-(4)状态方程p RT ρ=(5)熵增关系式()***121*2*21ln 1ln p R R s T s s c T s s R ηησ⎡⎤=-+-⎢⎥⎣⎦=- (6)沿流线斜率曲率()22113221tan tan 1s s m s d f df x dr D dx dx dx r dm df dx σσ--⎛⎫⎛⎫===-=- ⎪⎪⎝⎭⎝⎭⎡⎤⎛⎫+⎢⎥⎪⎝⎭⎢⎥⎣⎦二、数值过程(1)离散方式(i 为计算站标号,j 为流线标号)1111111 2j j i i i i i j j i i i i j F F F F F F F DF dx x x x x ηηη-+--+--⎛⎫⎛⎫--∂⎛⎫==+⎪ ⎪ ⎪∂---⎝⎭⎝⎭⎝⎭ (2)运动方程流线平均参数 ()112j j j F F F -=+ ()11121122xj xj xj xj j j xj xj W W W W F F W W ηη----⎡⎤+=++-⎢⎥+⎢⎥⎣⎦(3)连续方程()1112xj xj j j Gi Gj jj W W G G K F ηη---+∆=∆+⋅⋅-10JN G G G∆=⎧⎨∆=⎩ 三、求解2m S 流场流程图四、压气机设计(1)压气机级数的确定:压气机设计流量为550kg/s ,压比1.5,可以看出属于民用风扇范畴,因此初步选定为单级轴流压气机。

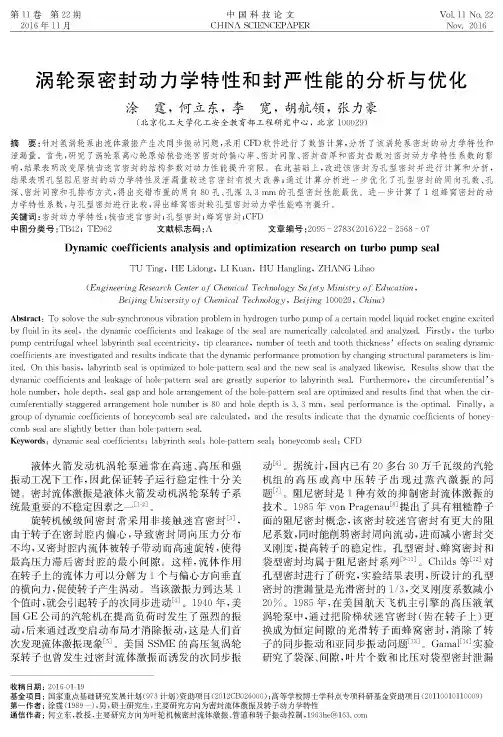

第11卷第22期2016年11月中国科技论文CHINA SCIENCEPAPERVol. 11 No. 22Nov.2016涡轮泵密封动力学特性和封严性能的分析与优化涂霆,何立东,李宽,胡航领,张力豪(北京化工大学化工安全教育部工程研究中心,北京100029)摘要:针对氢涡轮泵由流体激振产生次同步振动问题,采用CFD软件进行了数值计算,分析了该涡轮泵密封的动力学特性和 泄漏量。

首先,研究了涡轮泵离心轮原始梳齿迷宫密封的偏心率、密封间隙、密封齿厚和密封齿数对密封动力学特性系数的影 响,结果表明改变原梳齿迷宫密封的结构参数对动力性能提升有限。

在此基础上,改进该密封为孔型密封并进行计算和分析,结果表明孔型阻尼密封的动力学特性及泄漏量较迷宫密封有极大改善;通过计算分析进一步优化了孔型密封的周向孔数、孔深、密封间隙和孔排布方式,得出交错布置的周向80孔、孔深3. 3 m m的孔型密封性能最优。

进一步计算了 1组蜂窝密封的动 力学特性系数,与孔型密封进行比较,得出蜂窝密封较孔型密封动力学性能略有提升。

关键词:密封动力学特性;梳齿迷宫密封;孔型密封;蜂窝密封;CFD中图分类号:TB42; TE962 文献标志码:A 文章编号= 2095 - 2783(2016)22 - 2568 - 07Dynamic coefficients analysis and optimization research on turbo pump sealTU Ting, HE Lidong, LI Kuan, HU Hangling, ZHANG Lihao(Engineering Research Center o f Chemical Technology Safety Ministry o f Education ,Beijing University o f Chemical Technology,Beijing 10002^,China)Abstract:To solove the sub-synchronous vibration problem in hydrogen turbo pump of a certain model liquid rocket engine excited by fluid in its seal,the dynamic coefficients and leakage of the seal are numerically calculated and analyzed. Firstly,the turbo pump centrifugal wheel labyrinth seal eccentricity, tip clearance, number of teeth and tooth thickness?effects on sealing dynamic coefficients are investigated and results indicate that the dynamic performance promotion by changing structural parameters is limited. On this basis ^labyrinth seal is optimized to hole-pattern seal and the new seal is analyzed likewise. Results show that the dynamic coefficients and leakage of hole-pattern seal are greatly superior to labyrinth seal. Furthermore,the circumferential’ s hole number, hole depth, seal gap and hole arrangement of the hole-pattern seal are optimized and results find that when the circumferentially staggered arrangement hole number is 80 and hole depth is 3. 3 mm, seal performance is the optimal. Finally,a group of dynamic coefficients of honeycomb seal are calculated, and the results indicate that the dynamic coefficients of honeycomb seal are slightly better than hole-pattern seal.Keywords:dynamic seal coefficients;labyrinth seal;hole-pattern seal;honeycomb seal;CFD液体火箭发动机涡轮泵通常在高速、高压和强 振动工况下工作,因此保证转子运行稳定性十分关 键。

重复使用液体火箭涡轮泵内流机理液体火箭涡轮泵的工作原理,听起来好像挺复杂的,但它就像你在厨房里做饭时,给锅里加油,加热、搅拌的过程。

只不过,这个“锅”可不简单,能飞上天,放得出火箭。

说到液体火箭涡轮泵,首先得说说它的作用。

它的任务可大了去了,得保证火箭发动机能持续不断地提供推进力。

这个泵,简直就是火箭的心脏,负责将液体燃料从储罐送到燃烧室,再通过喷嘴喷出去,最终推动火箭向上冲刺。

可以说,没有这玩意,火箭早就打不着天了。

想象一下,我们把液体燃料比作火箭的“能源”,它得快速而稳定地供给,不能断了,不然火箭就得“打道回府”。

这时候,液体火箭涡轮泵就像个勤勤恳恳的搬运工,拼命把燃料从储存罐挤出来,然后送到发动机里。

它的内流机理就是这么个意思,液体从泵的入口进入,然后在高速旋转的叶轮推动下,加速流动。

说白了,就是靠着这种旋转的力量,液体燃料像从高速公路上飞驰的汽车一样,顺利到达发动机。

可以想象一下,这个过程可不像你喝水那么简单,液体燃料在泵里经过了高压、高速和高温的“考验”,就像是跑步比赛中的“超高难度关卡”。

你以为这就完了?并没有。

液体火箭涡轮泵可不是个省油的灯。

它得处理的,不仅仅是液体燃料的流动问题,还得面对一大堆挑战,比如压力、温度、流量、震动,甚至是液体的粘度和腐蚀性。

就好像是你在做一道大菜的时候,火候、油温、锅具的材质,都得精确到位,不然一锅好菜就毁了。

涡轮泵的叶轮,通常是用合金做的,强度和耐高温的能力都要特别强,不然在那么恶劣的环境下,泵根本无法发挥作用。

想象一下,如果发动机突然间得不到燃料,火箭就得掉下来,这可不是玩笑。

不过,泵在工作时也有自己的脾气,常常会发生“气蚀”现象。

你可别小看这个“气蚀”二字,它说的其实是液体在高速流动中,突然形成了气泡,而这些气泡一旦破裂,就会产生强烈的冲击力,像是火箭的内脏被狠狠撞击一样。

这个问题可大可小,一不小心,泵就得“罢工”,搞得发动机都没法正常工作。

气蚀是涡轮泵最怕的事,稍不留神就容易出现,像是车里跑偏了一样。

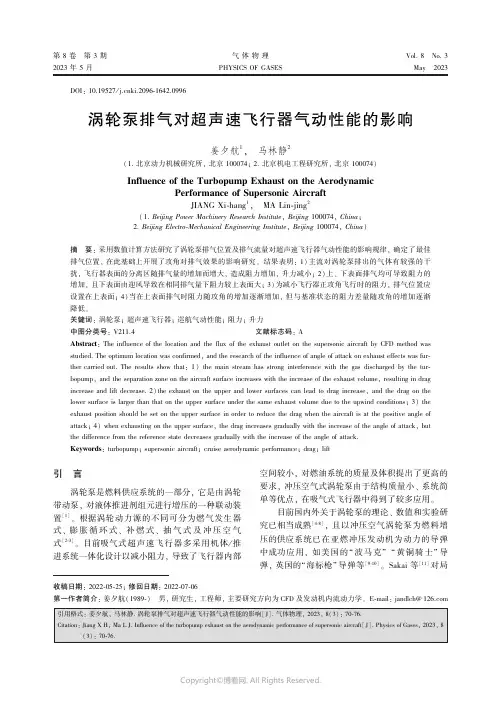

第8卷㊀第3期2023年5月气体物理PHYSICSOFGASESVol.8㊀No.3May2023收稿日期:2022 ̄05 ̄25ꎻ修回日期:2022 ̄07 ̄06第一作者简介:姜夕航(1989 ̄)㊀男ꎬ研究生ꎬ工程师ꎬ主要研究方向为CFD及发动机内流动力学ꎮE ̄mail:jandlch@126.com㊀㊀DOI:10.19527/j.cnki.2096 ̄1642.0996涡轮泵排气对超声速飞行器气动性能的影响姜夕航1ꎬ㊀马林静2(1.北京动力机械研究所ꎬ北京100074ꎻ2.北京机电工程研究所ꎬ北京100074)InfluenceoftheTurbopumpExhaustontheAerodynamicPerformanceofSupersonicAircraftJIANGXi ̄hang1ꎬ㊀MALin ̄jing2(1.BeijingPowerMachineryResearchInstituteꎬBeijing100074ꎬChinaꎻ2.BeijingElectro ̄MechanicalEngineeringInstituteꎬBeijing100074ꎬChina)摘㊀要:采用数值计算方法研究了涡轮泵排气位置及排气流量对超声速飞行器气动性能的影响规律ꎬ确定了最佳排气位置ꎬ在此基础上开展了攻角对排气效果的影响研究ꎮ结果表明:1)主流对涡轮泵排出的气体有较强的干扰ꎬ飞行器表面的分离区随排气量的增加而增大ꎬ造成阻力增加ꎬ升力减小ꎻ2)上㊁下表面排气均可导致阻力的增加ꎬ且下表面由迎风导致在相同排气量下阻力较上表面大ꎻ3)为减小飞行器正攻角飞行时的阻力ꎬ排气位置应设置在上表面ꎻ4)当在上表面排气时阻力随攻角的增加逐渐增加ꎬ但与基准状态的阻力差量随攻角的增加逐渐降低ꎮ关键词:涡轮泵ꎻ超声速飞行器ꎻ巡航气动性能ꎻ阻力ꎻ升力㊀㊀㊀中图分类号:V211.4文献标志码:AAbstract:TheinfluenceofthelocationandthefluxoftheexhaustoutletonthesupersonicaircraftbyCFDmethodwasstudied.Theoptimumlocationwasconfirmedꎬandtheresearchoftheinfluenceofangleofattackonexhausteffectswasfur ̄thercarriedout.Theresultsshowthat:1)themainstreamhasstronginterferencewiththegasdischargedbythetur ̄bopumpꎬandtheseparationzoneontheaircraftsurfaceincreaseswiththeincreaseoftheexhaustvolumeꎬresultingindragincreaseandliftdecrease.2)theexhaustontheupperandlowersurfacescanleadtodragincreaseꎬandthedragonthelowersurfaceislargerthanthatontheuppersurfaceunderthesameexhaustvolumeduetotheupwindconditionsꎻ3)theexhaustpositionshouldbesetontheuppersurfaceinordertoreducethedragwhentheaircraftisatthepositiveangleofattackꎻ4)whenexhaustingontheuppersurfaceꎬthedragincreasesgraduallywiththeincreaseoftheangleofattackꎬbutthedifferencefromthereferencestatedecreasesgraduallywiththeincreaseoftheangleofattack.Keywords:turbopumpꎻsupersonicaircraftꎻcruiseaerodynamicperformanceꎻdragꎻlift引㊀言涡轮泵是燃料供应系统的一部分ꎬ它是由涡轮带动泵ꎬ对液体推进剂组元进行增压的一种联动装置[1]ꎮ根据涡轮动力源的不同可分为燃气发生器式㊁膨胀循环式㊁补燃式㊁抽气式及冲压空气式[2 ̄3]ꎮ目前吸气式超声速飞行器多采用机体/推进系统一体化设计以减小阻力ꎬ导致了飞行器内部空间较小ꎬ对燃油系统的质量及体积提出了更高的要求ꎬ冲压空气式涡轮泵由于结构质量小㊁系统简单等优点ꎬ在吸气式飞行器中得到了较多应用ꎮ目前国内外关于涡轮泵的理论㊁数值和实验研究已相当成熟[4 ̄8]ꎬ且以冲压空气涡轮泵为燃料增压的供应系统已在亚燃冲压发动机为动力的导弹中成功应用ꎬ如美国的 波马克 黄铜骑士 导弹ꎬ英国的 海标枪 导弹等[9 ̄10]ꎮSakai等[11]对局第3期姜夕航ꎬ等:涡轮泵排气对超声速飞行器气动性能的影响部进气的轴流式涡轮进行了准三维的非稳态数值分析ꎬ对涡轮的效率进行了优化ꎻRenganathan[12]论证了升线理论在冲压空气涡轮中的可行性ꎬ提升了涡轮泵的设计手段ꎮ国内的闫国军等[13]建立了亚燃冲压发动机冲压空气涡轮泵的瞬态数学模型ꎬ对阀控和泵控两种控制策略中离心泵的效率进行了比较ꎻ安庆芳[14]基于随着飞行Mach数的增加ꎬ进入发动机的空气量㊁供油量以及涡轮泵供油能力的一致性原则提出了不用供油调节器调节燃料流量ꎬ通过供油系统中各部件的协调配合满足发动机对供油规律的要求(自然配合供油规律)的新设想ꎮ涡轮泵系统常见的排气方案有3种:直排大气㊁排入尾喷管和排入燃烧室ꎮ将废弃排入尾喷管或燃烧室可以提高涡轮的循环效率ꎬ但会增加涡轮泵的结构质量ꎬ且可能造成排气管堵塞现象ꎬ因此从可靠性及结构实现方式的角度考虑ꎬ一般选择直排大气的方案ꎬ但这样将会对飞行器的气动力产生一定影响ꎮ目前的研究主要集中在涡轮泵的系统方案设计及优化ꎬ对涡轮泵排气引起的飞行器性能变化研究较少ꎬ该项研究可提升飞行器的气动性能ꎬ优化飞行包线ꎬ同时可为涡轮泵的循环方案优化提供数据支撑ꎮ基于上述分析ꎬ本文主要开展的工作为:基于临近空间吸气式飞行器及涡轮泵外形ꎬ采用数值计算方法研究了排气位置及排气流量对飞行器气动性能的影响ꎬ基于分析结果选取了最佳的排气位置ꎬ在此基础上开展了不同攻角下的排气效果研究ꎬ为飞行器涡轮泵方案的设计提供重要依据ꎮ1㊀数值计算方法1.1㊀计算方法流动控制方程为三维定常可压缩N ̄S方程ꎮ一般曲线坐标系中ꎬ无量纲化的方程守恒形式[15]为∂F^∂ξ+∂G^∂η+∂H^∂ζ=1Reɕ∂F^V∂ξ+∂G^V∂η+∂H^V∂ζæèçöø÷式中ꎬ采用特征长度L及自由来流参数ꎬ包括来流速度uɕ㊁温度Tɕ㊁密度ρɕ及黏性系数μɕ作为无量纲化参数ꎮ使用Fluent软件进行计算ꎬ计算时求解器Solver选择基于密度㊁隐式计算㊁定常求解ꎬ流体属性为理想气体ꎬ湍流模型选取k ̄wSST模型ꎬ对流项离散格式选择2阶迎风Roe格式ꎬ黏性项离散格式采用2阶中心差分格式ꎻ时间推进采用2阶精度格式ꎬ参数设置好之后采用压力远场的参数进行计算域的初始化ꎬ然后计算至收敛ꎮ1.2㊀网格分辨率影响本节主要研究网格分辨率的影响ꎬ针对无涡轮泵排气的飞行器外形ꎬ分别开展了粗网格㊁中等网格以及密网格对阻力数据的影响分析ꎬ网格量及边界层第1层高度如表1所示ꎬ不同网格的拓扑结构及网格分布规律完全相同ꎬ不同网格方案如图1所示ꎮ表2给出了不同网格在Ma=3.5ꎬ0ʎ攻角时阻力系数的无量纲化计算结果ꎬ并与风洞试验数据进行了对比ꎬ可知3种网格的计算结果与风洞试验值均吻合较好ꎬ为此下文开展分析时将边界层第1层高度设为0.03mmꎮ表1㊀网格参数Table1㊀Parametersofthegridgridfirstlayerheight/mmnumberofgridscoarse0.051.4ˑ107medium0.031.8ˑ107fine0.012.1ˑ107(a)Coarsegrid(b)Mediumgrid17气体物理2023年㊀第8卷(c)Finegrid图1㊀不同网格方案示意(头部区域网格)Fig.1㊀Differentgridschemes(headarea)表2㊀不同网格的阻力计算结果Table2㊀DragresultsofdifferentgridsgridCFDEXPCFD/EXP-1coarse0.1979medium0.1893fine0.18980.19312.49%-1.97%-1.71%2㊀涡轮泵排气数值计算2.1㊀计算模型本文仅研究空气涡轮泵排气对飞行器的影响ꎬ不考虑具体的涡轮泵工作方案ꎬ简化后的模型如图2所示ꎬ从进气道内引入的空气经过涡轮泵管路由弹体表面排出ꎮ图2㊀涡轮泵数值仿真外形Fig.2㊀Turbopumpshapefornumericalsimulation图3和图4依次给出了涡轮泵排气位置位于飞行器上表面和下表面时的示意图ꎮ图3㊀涡轮泵排气出口位于飞行器上表面Fig.3㊀Exhaustoutletofturbopumplocatedontheuppersurfaceoftheaircraft图4㊀涡轮泵排气出口位于飞行器下表面Fig.4㊀Exhaustoutletofturbopumplocatedonthelowersurfaceoftheaircraft2.2㊀计算网格及边界条件设置图5给出了涡轮泵附近区域的计算网格ꎬ数值计算时将图中的绿色面(涡轮泵出气口)的边界条件设置为质量入口边界条件ꎬ弹体表面和涡轮泵排气管路设置为壁面ꎬ计算域远场设置为压力远场ꎮ2.3㊀计算条件本文计算的状态如表3所示ꎮ图5㊀涡轮泵区域局部网格Fig.5㊀Localgridoftheturbopump27第3期姜夕航ꎬ等:涡轮泵排气对超声速飞行器气动性能的影响表3㊀计算状态参数Table3㊀SimulationparametersMaH/kmα/(ʎ)β/(ʎ)q/(kg/s)P/PaT/K3.6240ꎬ2ꎬ4ꎬ6ꎬ7ꎬ800.1ꎬ0.2ꎬ0.3ꎬ0.490807103㊀计算结果3.1㊀排气位置对气动性能的影响研究图6和图7依次给出了7ʎ攻角时不同排气流量下ꎬ在飞行器上㊁下表面排气与基准无排气状态下的阻力及升力对比ꎬ可知在上㊁下表面排气均可导致阻力的增加ꎬ且下表面排气时阻力增量较上表面大1.15%~2.84%ꎬ由于下表面位于迎风区ꎬ阻力随排气量的增加为线性变化ꎬ而上表面位于背风区ꎬ其阻力随排气量的增加为非线性ꎮ图6㊀不同排气位置下的阻力系数对比Fig.6㊀Comparisonofdragcoefficientatdifferentexhaustpositions图7㊀不同排气位置下的升力系数对比Fig.7㊀Comparisonofliftcoefficientatdifferentexhaustpositions上表面排气时升力随排气量的增加逐渐减小ꎬ下表面排气时升力随排气量的增加逐渐增加ꎻ当排气量较小时ꎬ上㊁下表面排气均导致了升力的减小ꎬ随排气量的增加ꎬ下表面排气时飞行器的升力将增加ꎬ下表面排气时升力较上表面大-1.28%~6.4%ꎮ为分析排气流量及位置对飞行器阻力及升力影响的原因ꎬ图8和图9依次给出了当排气流量为0.1kg/s和0.2kg/s时上表面排气时对称面的流动结构ꎬ此时排气区域位于背风区域ꎬ可知涡轮泵排出的气体流经1处时为超声速ꎬ该气流对从弹体表面流经的气流形成阻滞ꎬ在此处形成一道压缩波ꎬ并形成回流区ꎮ涡轮泵内部气流速度较来流速度低ꎬ气流经涡轮泵的曲面流出时在2处由于膨胀部分气流加速成为超声速ꎬ使压力降低ꎬ该气流在沿飞行器流向流动时由于逆压梯度的作用导致在2处形成小的回流区ꎬ由于该回流区的作用使得沿程气流有较大部分均为低速ꎮ当涡轮泵排气量较小时ꎬ来流对涡轮泵排出的气体干扰作用较强ꎬ在飞行器表面形成的分离区较小ꎬ因此阻力较小ꎬ升力较大ꎮ图8㊀上表面排气时对称面流动结构(0.1kg/s)Fig.8㊀Flowstructureofthesymmetryplaneduringexhaustontheuppersurface(0.1kg/s)图9㊀上表面排气时对称面流动结构(0.2kg/s)Fig.9㊀Flowstructureofthesymmetryplaneduringexhaustontheuppersurface(0.2kg/s)37气体物理2023年㊀第8卷图10和图11为下表面排气时对称面的流动结构ꎬ此时排气区域位于迎风区域ꎬ可知涡轮泵排出的气体与主流的干扰效果与上表面排气时规律一致ꎬ但由于此时排气位置位于迎风面ꎬ来流对涡轮泵气体的干扰更强ꎬ导致1处和2处的回流区区域更小ꎬ气流在2处的扩张通道更小ꎬ导致膨胀区域较小ꎬ且流过2处后的回流区后亚声速气流区域也更小ꎮ图10㊀下表面排气时对称面流动结构(0.1kg/s)Fig.10㊀Flowstructureofthesymmetryplaneduringexhaustonthelowersurface(0.1kg/s)图11㊀下表面排气时对称面流动结构(0.2kg/s)Fig.11㊀Flowstructureofthesymmetryplaneduringexhaustonthelowersurface(0.2kg/s)由于吸气式飞行器飞行时为正攻角ꎬ为减小因涡轮泵排气引起的飞行器阻力增量ꎬ排气位置尽量选择在飞行器上表面ꎮ3.2 攻角对排气效果的影响研究基于上节的分析ꎬ本节考虑在上表面排气且排气流量为0.2kg/s的条件下分析攻角变化对排气效果的影响研究ꎮ图12和图13给出了上表面排气与基准状态下阻力与升力的对比ꎬ可知正攻角下上表面排气将使阻力增加4.15%~10.37%ꎬ升力减小2.35%~8.10%ꎬ且小攻角时排气状态与基准状态的阻力及升力差量较大ꎬ随攻角的增加差量逐渐降低ꎮ图12㊀阻力系数变化Fig.12㊀Variationofthedragcoefficient图13㊀升力系数变化Fig.13㊀Variationoftheliftcoefficient图14和图15依次给出了0ʎ和8ʎ攻角下的对称面流动结构ꎬ可知8ʎ攻角时主流对涡轮泵排出的气体干扰较弱ꎬ导致1处的分离区较0ʎ攻角小ꎬ2处的膨胀区较大ꎬ且膨胀区后的低压区强度较小ꎮ图14㊀0ʎ攻角对称面流动结构Fig.14㊀Flowstructureofthesymmetryplaneat0ʎangleofattack47第3期姜夕航ꎬ等:涡轮泵排气对超声速飞行器气动性能的影响图15㊀8ʎ攻角对称面流动结构Fig.15㊀Flowstructureofthesymmetryplaneat8ʎangleofattack图16和图17依次给出了0ʎ攻角和8ʎ攻角下基准外形和涡轮泵排气外形表面压力的对比ꎬ可知由于0ʎ攻角涡轮泵前的分离区较8ʎ攻角大ꎬ导致飞行器表面的高压区区域较大ꎬ且与基准外形的压力差量较大ꎬ涡轮泵后的低压区区域与8ʎ攻角相当ꎬ但于基准外形的压力差量较大ꎬ因此与基准外形的阻力增量较0ʎ攻角大ꎮ(a)Baseconfiguration㊀㊀㊀㊀(b)Turbopumpconfiguration图16㊀0ʎ攻角飞行器表面压力对比Fig.16㊀Surfacepressureoftheaircraftat0ʎangleofattack(a)Baseconfiguration㊀㊀㊀㊀(b)Turbopumpconfiguration图17㊀8ʎ攻角飞行器表面压力对比Fig.17㊀Surfacepressureoftheaircraftat8ʎangleofattack4 结论本文采用数值计算方法对涡轮泵排气位置及排气流量对飞行器气动性能的影响规律进行了分析ꎬ并分析了攻角对排气效果的影响ꎮ主要有以下结论:1)主流对涡轮泵排出的气体有较强的干扰ꎬ飞行器表面的分离区随排气量的增加而增大ꎬ造成阻力增加ꎬ升力减小ꎻ2)上㊁下表面排气均可导致阻力的增加ꎬ且下表面排气时阻力增量较上表面大1.15%~2.84%ꎬ升力增加-1.28%~6.4%ꎻ57气体物理2023年㊀第8卷3)为减小正攻角飞行时因涡轮泵排气引起的飞行器阻力增量ꎬ排气位置尽量选择在飞行器上表面ꎻ4)正攻角飞行上表面排气时阻力将增加4.15%~10.37%ꎬ升力减小2.35%~8.10%ꎬ且随攻角的增加排气状态与基准状态的阻力差量逐渐降低ꎮ参考文献(References)[1]㊀张远君.液体火箭发动机涡轮泵设计[M].北京:北京航空航天大学出版社ꎬ1995:50 ̄78.ZhangYJ.Theturbopumpofliquidrocketenginedesign[M].Beijing:PublisherofBeijingUniversityofAeronau ̄ticsandAstronauticsꎬ1995:50 ̄78(inChinese). [2]叶伟.双燃烧室冲压发动机冲压空气涡轮泵供应系统方案研究[D].长沙:国防科学技术大学ꎬ2015.YeW.Investigationonramairturbine ̄pumpfuelfeedsystemschemeofdual ̄combustionramjetengine[D].Changsha:GraduateSchoolofNationalUniversityofDe ̄fenseTechnologyꎬ2015(inChinese).[3]刘兴洲.飞航导弹动力装置[M].北京:宇航出版社ꎬ1992.LiuXZ.ThePowerplantofthemissile[M].Beijing:PublisherofAerospaceꎬ1992(inChinese). [4]裴崇雁ꎬ黎林林ꎬ程洪贵ꎬ等.某型空气涡轮泵气动优化[C].中国航天第三专业信息网第四十届技术交流会暨第四届空天动力联合会议ꎬ昆明ꎬ2019.PeiCYꎬLiLLꎬChengHGꎬetal.Aerodynamicopti ̄mizationofacertaintypeofairturbopump[C].Proceed ̄ingsoftheFortiethTechnicalExchangeConferenceandtheFourthJointConferenceonSpaceandSpacePowerofChinaAerospaceThirdProfessionalInformationNetworkꎬKunmingꎬ2019(inChinese).[5]严俊峰ꎬ逯婉若.冲击式涡轮内部流动数值研究[J].火箭推进ꎬ2009ꎬ35(1):31 ̄35.YanJFꎬLuWR.Numericalstudyofinternalflowinim ̄pactturbines[J].PropulsionofRocketꎬ2009ꎬ35(1):31 ̄35(inChinese).[6]李旭升ꎬ郑继坤ꎬ吴玉珍.某型超音速冲击式氧涡轮叶型气动优化[J].火箭推进ꎬ2014ꎬ40(5):44 ̄49.LiXSꎬZhengJKꎬWuYZ.Aerodynamicoptimizationofasupersonicimpactoxygenturbinebladeprofile[J].PropulsionofRocketꎬ2014ꎬ40(5):44 ̄49(inChinese). [7]BilligFSꎬWaltrupPJꎬStockbridgeRD.Integral ̄rocketdual ̄combustionramjets:anewpropulsionconcept[J].JournalofSpacecraftandRocketsꎬ1980ꎬ17(5):416 ̄424.[8]叶伟ꎬ徐万武ꎬ陈健ꎬ等.冲压空气涡轮泵供应系统方案设计及特性分析[J].火箭推进ꎬ2015ꎬ41(6):11 ̄15.YeWꎬXuWWꎬChenJꎬetal.Schemedesignandcharacteristicsanalysisofairturbopumpsupplysystemoftheramjet[J].Propulsionofrocketꎬ2015ꎬ41(6):11 ̄15(inChinese).[9]安庆芳.空气涡轮在弹上的取气问题[J].推进技术ꎬ1985(4):74 ̄79.AnQF.Gastakenproblemofairturboonthemissile[J].JournalofPropulsionTechnologyꎬ1985(4):74 ̄79(inChinese).[10]刘桐琳.空中发射的小体积冲压发动机(ALVRJ)飞行器的空气动力特性与飞行特性[J].工程科技Ⅱ辑武器工业与军事技术ꎬ1981(5):16 ̄38.LiuTL.TheaerodynamicandflightcharacteristicsofALVRJ ̄airlaunchedsmallvolumeramjet[J].EngineeringScienceandTechnologyⅡ Weaponsindustryandmilitarytechnologyꎬ1981(5):16 ̄38(inChinese).[11]SakaiNꎬHaradaTꎬImaiY.Numericalstudyofpartialadmissionstagesinsteamturbine[J].JSMEInternationalJournalꎬ2006ꎬ49(2):212 ̄217.[12]RenganathanSAꎬDenneyRꎬDuquerroisAꎬetal.Vali ̄dationandassesmentoflowerorderaerodynamicsbaseddesignoframairturbines[R].AIAA2014 ̄3463ꎬ2014. [13]闫国军ꎬ杨朗ꎬ董泳ꎬ等.冲压发动机涡轮泵建模及能耗分析[J].节能技术ꎬ2006ꎬ24(3):257 ̄260.YanGJꎬYangLꎬDongYꎬetal.Modellingandenergyconsumptionanalysisofturbopumpinramjet[J].EnergyConservationTechnologyꎬ2006ꎬ24(3):257 ̄260(inChinese).[14]安庆芳.冲压空气涡轮泵供油系统的自然配合供油规律[J].推进技术ꎬ1986(5):42 ̄48.AnQF.Thenaturalcoordinationofsupplylawoftheramairturbopumpᶄsoilsystem[J].JournalofPropulsionTechnologyꎬ1986(5):42 ̄48(inChinese).[15]阎超.计算流体力学方法及应用[M].北京:北京航空航天大学出版社ꎬ2006:17 ̄185.YanC.Methodsandapplicationsofthecomputationalfluidmechanics[M].Beijing:PublisherofBeijingUniversityofAeronauticsandAstronauticsꎬ2006:17 ̄185(inChi ̄nese).67。

目录引言 (3)1.任务分析 (3)1.1.地球轨道大气环境 (3)1.2.火星轨道大气环境 (5)2.吸气式电推进技术介绍 (5)2.1.工作原理 (5)2.2.技术指标 (6)2.3.系统方案 (7)3.进气系统( Intake ) (7)3.1.结构设计 (7)3.1.1.方案一 (8)3.1.2.方案二 (9)3.2.系统评估 (10)3.2.1.平衡模型 (10)3.2.2.性能评估(以地球轨道为例) (11)4.推进系统 (13)4.1.方案设计 (13)4.2.性能评估 (14)5.供电装置 (14)6.实验研究 (15)6.1.实验系统 (15)6.2.实验方案 (16)参考文献 (18)吸气式电推进引言近地轨道所具有的独特资源和优势已使其成为各国关注和竞相发展的热点。

近地轨道空间浮空器作为临近空间低速飞行器的一类,可实现对特定区域的长期、全天时高分辨率对地观测和高速移动通信,可为空天预警、环境监测和高速通信等应用需求提供崭新的技术手段。

研究新型的推进系统对于推进近地轨道飞行器的发展具有重要意义。

其中,电推进技术被各国研究人员认为是一种可能的长航时近地轨道飞行器推进方案。

一方面,大部分的近地轨道飞行器均设计利用太阳能和储能电池来提供工作所需的部分或全部能量,这便为使用电推进技术提供了条件。

另一方面,和传统螺旋桨推进相比,电推进技术能够增加近地轨道飞行器飞行持续时间、扩大工作高度范围以及增加有效载荷。

至今,电推进技术已被广泛研究用于多种空间推进任务并发展出了多种类型。

但传统的空间电推进系统都需要携带推进剂,这不利于大气层内的长航时飞行任务,此外部分类型受制于工作原理无法在大气环境下正常工作,因此不能将传统空间电推进系统直接应用于近地轨道推进任务。

相比之下,吸气式电推进技术很好地克服了这两个问题。

本文将对吸气式电推进系统进行简要介绍。

1.任务分析1.1.地球轨道大气环境近地轨道(LEO)的范围包括从距离地面160km 到2000km 的空间区域,极近地轨道(VLEO )的范围包括从距离地面100km 到160km 的空间区域。

实验报告2:涡轮泵的拆装实验

一、实验目的

掌握涡轮泵的结构和工作原理,了解涡轮泵的拆装步骤和注意

事项。

二、实验设备和材料

1. 涡轮泵

2. 相关工具:螺丝刀、扳手等

三、实验步骤

1. 将涡轮泵放置于平稳的工作台上。

2. 使用相应工具拆卸涡轮泵上的螺丝和连接件,注意保存好拆

卸下来的零件。

3. 在拆卸过程中,注意不要损坏涡轮泵的内部结构和密封件。

4. 拆卸完成后,检查涡轮泵的零件是否完好无损。

5. 将拆卸下来的涡轮泵零件进行清洗,去除污垢和杂质。

6. 在清洗完成后,根据涡轮泵的拆卸步骤逆向装配涡轮泵。

7. 在装配涡轮泵时,要注意紧固螺丝的力度和正确的安装位置,确保涡轮泵能正常工作。

四、实验注意事项

1. 实验过程中要小心操作,避免意外发生。

2. 涡轮泵的拆装应根据实际情况进行,不要强行拆卸或装配。

3. 若遇到无法解决的问题,请及时向实验指导教师求助。

五、实验结果及分析

经过拆装实验,涡轮泵的零件完好无损,装配后能正常工作。

六、实验结论

通过本次实验,掌握了涡轮泵的拆装步骤和注意事项,加深了对涡轮泵工作原理的理解。

参考资料

暂无。

国家运载系统先进涡轮泵驱动涡轮的设计王东;杨瑞亭【期刊名称】《火箭推进》【年(卷),期】1994(000)001【摘要】描述了先进的燃料和氧化剂泵驱动涡轮的空气动力学设计。

正在研究将这些新结构所体现的技术应用于目前正处于初级设计阶段的美国政府属下的国家运载系统的主推进系统。

该系统的主发动机将使用一个气体发生器循环,产生高于272,400kg 的推力,并具备节流能力。

泵驱动涡轮的设计要求由先进的气体发生器发动机循环所限定,要求有很高的比功以减小气体发生器系统的流量并增大比冲。

高功要求与低温泵所需的相对低转速结合起来,导致涡轮级的高负荷。

介绍了详细的设计过程,以及燃料和氧化剂涡轮的最终基本结构。

还描绘出叶片静压力分布以及流量特性。

所描述的涡轮设计方案是各工作成员成功合作的结果,其中来自不同组织的许多设计人员以互助合作精神工作在一起。

两种涡轮结构都采用“非常规”的高旋转叶片(约160。

),预计与传统的结构相比在成本和性能方面都具备很大优势。

【总页数】10页(P16-25)【作者】王东;杨瑞亭【作者单位】【正文语种】中文【中图分类】V432【相关文献】1.火箭发动机涡轮泵集成设计系统 [J], 张晨曦;马晓丹2.冲压空气涡轮泵供应系统方案设计及特性分析 [J], 叶伟;徐万武;陈健;宋长青3.先进的液氧涡轮泵的设计与开发 [J], 叶力华4.先进运载系统用廉价涡轮泵机组的研制 [J], Grot.,MC;薛淦5.高压液氧涡轮泵试验设备的涡轮驱动系统 [J], 李文清因版权原因,仅展示原文概要,查看原文内容请购买。

学号姓名成绩《冲击式涡轮和反力式涡轮的设计计算》总结:对冲击式涡轮和反力式涡轮进行设计计算,得到计算结果,具体见表1和表2。

表1 反力式涡轮的计算结果表2 冲击式涡轮的计算结果根据计算结果,我们对比可以得到冲击式涡轮和反力式涡轮的相同点 是:冲击式涡轮和反力式涡轮在计算功率时,均由泵的功率决定,由T P N N =∑计算。

不同点具体见表3.表3 反力式涡轮和冲击式涡轮的比较1. 冲击式涡轮出口压力值取决于涡轮排气是直接排入周围环境还是导入辅助喷管,但两种情况下出口压强和反力式相比均很小。

而反力式涡轮通常用于补燃式的液体火箭发动机中的涡轮泵中,所以在不记喷注器压降的条件下,涡轮的出口压力等于燃烧室的压力。

2.在计算反力式涡轮的参数时,由于反力度容易确定,在分析过程中广泛采用热力反力度。

反力式涡轮的设计计算一.反力式涡轮参数的选择在具有冲击式涡轮的供应系统(无补燃发动机系统)中,由燃气发生器产生的富燃燃气驱动涡轮,涡轮不冷却,富燃燃气的温度在1000~1200K 的范围内,比富氧燃气的允许温度(600~800K)高得多。

另外,富燃燃气的气体常数比富氧燃气的气体常数大一些,这些都有利于减小需通过涡轮的燃气流量。

涡轮流量m t q 是具有冲击式涡轮的供应系统的主要参数之一。

m t q 值越小,发动机的比冲就越高。

涡轮流量m t q 可由泵和涡轮的功率平衡:T Pf Po N N N =+泵的需用功率降低,可减小通过涡轮的燃气流量,因此应尽量提高泵的效率。

选定泵的结构并确定其效率后,可根据功率平衡求出所需的涡轮燃气流量,由此确定涡轮的效率。

涡轮入口压力(燃气发生器压力)取决于氧化剂泵的出口压力。

当用燃料冷却推力室时,燃料泵出口压力比氧化剂泵的出口压力高。

涡轮出口压力之值取决于涡轮排气是直接排入周围环境还是导入辅助喷管。

冲击式涡轮计算的原始数据为:(1)涡轮的设计功率:涡轮功率T N 由泵所需的功率决定,由涡轮泵装置设计任务给定:其中,T N —涡轮的设计功率,又称涡轮的轴功率;Pf N —燃料泵的轴功率; Pf N —氧化剂泵的轴功率。

(2)涡轮的设计角速度:涡轮的设计转速ω由泵不发生汽蚀时允许的最大角速度确定;(3)涡轮工质的物理常数和温度:涡轮进口总压*0P 、进口总温*0T 、和出口静压2P ;涡轮工质的绝热指数k 和气体常数R 。

二.反力式涡轮参数的选择1.反力式式涡轮基本参数的确定1)涡轮功率 T 4300kw N = (由涡轮泵的计算得出)2)角速度 2410rad/s ω= (由泵的计算得出) 3)燃气流量 T 85kg/s m = (由涡轮泵的计算得出)4)入口滞止压强 *14MPa p = (由涡轮泵的计算得出)5)出口压力 210MPa p = (由涡轮泵的计算得出)6)入口滞止温度 *0700K T = (给定) 7)气体常数 280J/(kg K)R =⋅ (给定) 8)绝热指数 1.33k = (给定)2.涡轮圆周速度和平均直径的确定9)(膨胀)压比 1.4δ= (给定) 10)绝热功*4ad 011.3311.331 1.331[1]280700[1] 6.331011.331()(1.4)k kkL RT J k δ--=-=⨯⨯-=⨯-- 12)反力度 T 0.2ρ= (给定) 13)速度比ad0.52uc = 14)绝热速度ad 355.73/c m s ===ad c 为T 0ρ=是静叶喷嘴出口的绝热速度15)圆周速度 0.520.52355.73184.98/ad u c m s ==⨯=16)平均直径 ave 22184.980.15352410uD ω⨯===3.喷嘴叶栅高度的确定17)喷嘴静叶的绝热功441ad T 0ad (1)(10.2) 6.3310 5.0610L L J ρ=-=-⨯⨯=⨯由2ad 1ad T 0ad 0ad1L LL L ρ==-计算得到。

18)喷嘴出口的绝热速度1ad 355.73318.17/c c m s ===由ad 1ad c c =19)喷嘴静叶速度系数(一次近似值) 0.97ϕ= (给定) 20)喷嘴静叶出口流速 11ad 0.97318.17308.63/c c m s ϕ==⨯= 由11adc c ϕ=计算得到。

21)喷嘴出口的临界声速cr 473.03/a m s === 22)喷嘴静叶内燃气折合速度 111308.630.6525473.03c cr c a λ=== 23)喷嘴折合流量1111/(1)2c c c 1/(1.331)211()1211.331 1.3310.652510.65250.85852 1.331k k k q k λλλ--⎡+-⎤⎛⎫=-⎪⎢⎥+⎝⎭⎣⎦⎡+-⎤⎛⎫=⨯-⨯= ⎪⎢⎥+⎝⎭⎣⎦24)喷嘴总压恢复系数11/(1)2 1.33/(1.331)21221 1.3310.6525111 1.3310.970.98391 1.331110.65251 1.331k k c c k k k k λϕσλ--⎡⎤⎛⎫⎡⎤--⎛⎫⎢⎥--⨯ ⎪⎢⎥⎪++⎢⎥⎝⎭⎝⎭⎢⎥===⎢⎥--⎢⎥--⨯⎢⎥⎢⎥++⎢⎥⎣⎦⎣⎦25)气流角(喷嘴出口角) 124α=︒ (给定) 26)喷嘴静叶叶片高度(一次近似值) 给定涡轮的燃气质量流量mT 85/s q Kg =1c ave 01c 10.024h m ===其中n为多变指数,0.6726n ===;4.喷嘴叶栅参数的确定27)喷嘴静叶叶片的气流入口角090α=︒28)喷嘴静叶出口按绝热速度计算的马赫数1c M 0.6441ad===其中,1ad 1ad c 1cr 318.170.6726a 473.03c λ=== 29)喷嘴出口马赫数有效叶栅角(或称为出口构造角)11effective sin sin kαα=式中,k 为经验系数,其实用来考虑叶栅通道内的粘性、尾缘楔角和尾缘转折角(叶背喉部处切线与尾缘切线的夹角)的影响。

当叶栅出口的燃气速度接近声速时,1k =;当燃气速度较低时(0.5Ma ≤), 1.08k =11effective sin sin 24sin 0.40671k αα︒=== 30)相对叶栅节距 c t 0.79= (在最佳值范围内给定) 31)叶片安装角 4520χ'=︒ (根据叶栅特性确定) 32)叶轮宽度 c 0.013b = (给定)33)叶片弦长 c bc 0.0130.01827sin sin 4520'b b m χ===︒ 34)叶栅节距 c c bc 0.790.018270.01443t t b m ==⨯= 35)喷嘴静叶叶片数 avec c0.1535340.01443D z t ππ⨯===36)叶片相对高度c bc 0.024 1.310.01827h b == 37)叶栅内的损失系数 c 0.05ζ= (根据叶栅特性确定) 38)叶栅速度系数由2c 1ζϕ=-0.9747ϕ===5.轴向间隙内气流参数的确定39)喷嘴出口总压 **1100.98391413.77p p MPa σ==⨯= 40)喷嘴出口静压1/(1)2111.33/(1.331)21111.33113.7710.652510.721.331k k c k p p k MPaλ-*--⎛⎫=- ⎪+⎝⎭-⎛⎫=⨯-⨯= ⎪+⎝⎭41)喷嘴出口静温122101 1.331170010.6525657.851 1.331c k T T K k λ*--⎛⎫⎛⎫=-=⨯-⨯= ⎪ ⎪++⎝⎭⎝⎭42)喷嘴出口气体密度 6311110.721058.20/280657.85p Kg m RT ρ⨯===⨯43)喷嘴出口声速494.96/a m s == 44)喷嘴出口马赫数 11308.63M 0.6235494.96c a === 45)工作叶轮叶栅入口相对速度1w 158.62/m s ===46) 工作叶轮叶栅入口相对运动滞止温度101**2w 1211(2cos )11.3317001(20.39110.6525cos 240.3911)668.981.331c u u k T T k Kλλαλ-⎡⎤=--⎢⎥+⎣⎦-⎡⎤=⨯-⨯⨯⨯︒-=⎢⎥+⎣⎦其中,cr 184.980.3911473.03u u a λ=== 47)工作轮入口相对运动的临界声速cr w 462.43/a m s === 48)工作轮入口折合速度 11w crw 158.620.3430462.43w a λ=== 49)工作轮入口折合流量1111/(1)2w w w 1/(1.331)211()1211.331 1.3310.34310.3430.51782 1.331k k k q k λλλ--⎡+-⎤⎛⎫=-⎪⎢⎥+⎝⎭⎣⎦⎡+-⎤⎛⎫=⨯-⨯= ⎪⎢⎥+⎝⎭⎣⎦50)工作轮入口相对运动的马赫数10.3205w M ===51)工作轮入口相对运动的总压11111111112c ****1w c **2111.331.3312211()1()/()1()111.33110.65251.33113.7713.111.33110.3431.331k k c w w w k p p k p p p p k p p k MPaλπλπλλ---⎛⎫- ⎪+==⨯= ⎪- ⎪-+⎝⎭-⎛⎫-⨯ ⎪+=⨯= ⎪- ⎪-⨯+⎝⎭6.叶轮叶栅参数的确定52)工作轮叶片入口高度1c hub 0.0240.0020.0010.027m h h h h π=+∆+∆=++= 10.027m h π=(给定hub 0.002m h ∆=,0.001m h π∆=)53)工作轮气流入口角1111sin sin 24arctgarctg 5219'cos /cos24184.98/308.63u c αβα︒===︒-︒-54)工作叶轮出口绝热速度2ad 224.67/w m s ===55)工作叶轮出口折合的绝热速度2ad2ad cr w224.670.4858462.43ww a λ===56)工作叶轮出口按绝热速度计算出的马赫数2ad0.4578w M ===57)工作叶轮出口速度系数(一次近似值)0.95ψ=58)工作叶轮出口相对流速22ad 0.95224.67213.44/w w m s ψ==⨯=由22adw w ψ=得出。

59)工作叶轮出口折合速度22cr w 213.440.4616462.43w w a λ=== 60)工作叶轮出口折合流量2221/(1)2w w w 12 1.33111()1211.330.66821 1.3310.4616[(10.4616)]2 1.3310.6682k k k q k λλλ--⎡+-⎤⎛⎫=-⎪⎢⎥+⎝⎭⎣⎦+-=⨯-⨯+=61)工作叶轮总压恢复系数22/(1)2 1.33/(1.331)22221 1.3310.4616111 1.3310.950.98571 1.331110.46161 1.331k k w w k k k k λψσλ--⎡⎤⎛⎫⎡⎤--⎛⎫⎢⎥--⨯ ⎪⎢⎥⎪++⎢⎥⎝⎭⎝⎭⎢⎥===⎢⎥--⎢⎥--⨯⎢⎥⎢⎥++⎢⎥⎣⎦⎣⎦62)工作叶轮出口相对运动的气流出口角1222ave w 2w sin β=取120.027h h m ==ave122w 2w 2685arcsin2907'0.153513.11100.98570.66820.67260.027βπ===︒⨯⨯⨯⨯⨯⨯⨯63)工作叶轮出口有效叶栅角22effective sin sin kββ=式中,k 为经验系数,其实用来考虑叶栅通道内的粘性、尾缘楔角和尾缘转折角(叶背喉部处切线与尾缘切线的夹角)的影响。