芳烃系列典型产品的生产工艺

- 格式:pptx

- 大小:1.15 MB

- 文档页数:3

芳烃精馏工艺流程

芳烃精馏工艺流程主要用于对原油中的芳烃进行分离和提纯。

下面是一个典型的芳烃精馏工艺流程的简要介绍。

首先,原油经过预处理后进入芳烃精馏塔。

在塔内,原油通过加热后蒸发,形成气相,同时蒸汽会与塔内冷却液相(冷冻液)进行热交换,使气相逐渐冷却并凝结。

产生的液相将进一步被分离和提炼。

其次,通过箱式冷凝器对冷却液进行冷却,将其中的芳烃液相冷凝。

冷凝后的芳烃液相便可以经过脱硫处理和净化后得到较纯的芳烃产品。

然后,芳烃液相会被送入第二次精馏塔,进行二步精馏。

第二次精馏塔通常由多个段组成,每个段都有不同的温度和压力。

通过高效的分馏作用,芳烃液相在不同的段中被分离为不同成分,从而提高芳烃产品的纯度。

最后,芳烃产品经过净化处理后被打包或储存。

其中,净化过程通常包括脱酸、脱硫、脱氮等处理,以进一步提高产品的纯度和质量。

除了上述的主要工艺流程外,芳烃精馏过程中还需要用到一些辅助设备和操作。

例如,需要使用泵将原油送入精馏塔,同时需要使用冷凝器和脱硫装置对液相进行处理。

还需要使用控制仪表来监控和调节精馏塔的温度和压力,以确保工艺的正常运行。

总的来说,芳烃精馏工艺流程通过利用原油的不同熔点和沸点,以及不同成分的升华、蒸发和冷凝特性,实现了对原油中芳烃的有效分离和提纯。

这种精馏工艺在石油化工行业中具有重要的地位,广泛应用于石油化工、化学工业等领域。

通过精细化和优化操作,可得到高纯度的芳烃产品,满足不同行业对芳烃产品的需要。

芳烃生产工艺芳烃是一类重要的有机化学物质,广泛应用于石油化工、医药、染料和香料等领域。

其主要生产工艺有煤焦化法、石油裂化法和煤炭气化法等,下面就分别介绍一下这几种工艺。

煤焦化法是生产芳烃的传统工艺,它是利用煤炭作为原料通过高温热解来制得芳烃。

首先,将煤炭粉碎成小颗粒,然后在高温下进行干馏,煤中的有机物质就会分解为气体、液体和固体三相产物。

其中,液体相主要是芳烃。

接下来,通过精馏和分离工艺,将液体相中的芳烃进一步提纯,得到所需产品。

石油裂化法是目前较为主流的芳烃生产工艺,它是将石油裂解成较小分子量的烃类,再经过一系列化学反应得到芳烃。

具体来说,将石油加热至高温后通过催化剂的作用裂解成低碳烃和芳烃。

然后,利用催化剂进一步对低碳烃进行分子重构,合成所需的芳烃。

最后,通过分离和提纯工艺,得到高纯度的芳烃产品。

煤炭气化法是一种将固体煤炭转化为合成气,再经过一系列反应制得芳烃的工艺。

首先,将煤炭粉碎后与氧气或水蒸气加热至高温进行气化,生成一氧化碳和氢气的混合气体,即合成气。

然后,利用催化剂将合成气进行转化,生成芳烃。

最后,采用分离和提纯工艺对得到的芳烃进行处理,得到高纯度的产品。

这几种生产芳烃的工艺各有优势和适用范围。

煤焦化法适用于煤炭资源丰富的地区,但由于其对环境的污染较严重,目前已逐渐被替代。

石油裂化法在石油资源丰富的地区得到了广泛应用,其产品质量较好,生产效率高。

煤炭气化法则可利用煤炭资源生产芳烃,但由于气化过程较为复杂,成本较高,目前尚未形成大规模工业生产。

总的来说,芳烃的生产工艺涉及高温、催化和分离等多个环节,不同的工艺具有不同的适用范围和优势。

随着科技的进步,未来可能会有更多的新工艺被开发出来,以提高生产效率和降低对环境的影响。

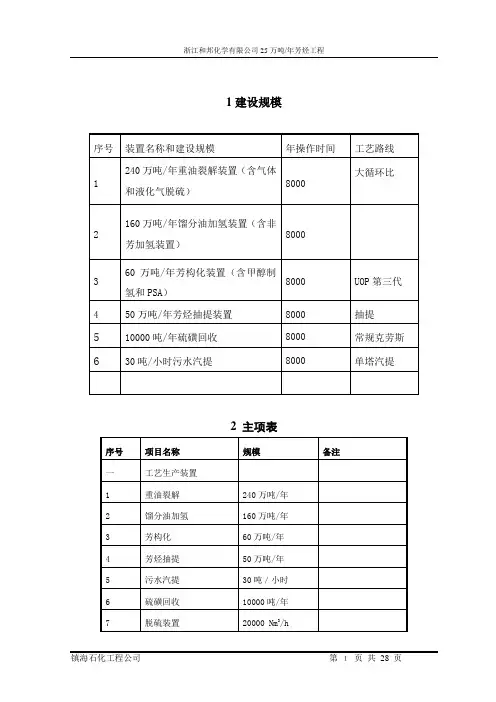

浙江和邦化学有限公司25万吨/年芳烃工程1建设规模2 主项表浙江和邦化学有限公司25万吨/年芳烃工程浙江和邦化学有限公司25万吨/年芳烃工程3 生产装置3.1重油裂解装置3.1.1 概述3.1.1.1 装置概况1、装置规模:设计规模为240万吨/年,年开工时间按8000小时计。

2、原料:外购重油。

3、产品方案:主要产品为液化气、石脑油、燃料油、蜡油、焦炭、干气。

4、装置占地:263×120=31560平方米。

3.1.1.2 装置组成本装置由反应、分馏,吸收-稳定和干气、低分气、液化气脱硫三部分组成。

装置组成见表2.1-1。

表2.1-1 装置组成表浙江和邦化学有限公司25万吨/年芳烃工程2.1.1.3 重油裂解装置流程简述1、反应、分馏部分重油从装置外来,进入原料缓冲罐,经原料油泵升压后进入原料油—燃料油换热器、原料油--蜡油换热器,分别与燃料油、蜡油换热后进入闪蒸罐,闪蒸罐顶部出来的气相进入分馏塔的中下部,闪蒸罐底部出来的闪底油经闪底泵增压、闪底油-蜡油换热器换热后再返回分馏塔下段换热区,与来自焦炭塔的高温油气进行接触换热,高温油气中的循环油馏分被冷凝,原料油与冷凝的循环油一起进入分馏塔底,经辐射进料泵升压后进入加热炉对流室、辐射室,加热至500℃左右离开加热炉,经过四通阀进入焦炭塔底部。

在焦炭塔内经过高温和长时间的停留,原料油和循环油发生了一系列的热裂解和缩合等反应,最后生成焦炭和高温油气。

生成的焦炭贮存在焦炭塔内,高温油气从焦炭塔顶出来后进入分馏塔下段换热区。

进入分馏塔下段换热区的高温油气与原料油直接接触换热,冷凝出的循环油流入分馏塔底,大量油气经过洗涤段后进入分馏段,经过进一步分馏,从下往上分别分馏出蜡油、燃料油、粗石脑油和富气组分。

蜡油在塔下部抽出,经换热和冷却后一部分直接出装置,另一部分作为回流分二路返回分馏塔内。

燃料油自分馏塔中部抽出,经换热和冷却后一部分送加氢装置进行改质,另一部分作为回流分二路返回分馏塔内。

1、简述芳烃的主要来源及主要生产过程。

芳烃最初全部来源于煤焦化工业,但焦化芳烃在数量上、质量上都渐渐不能满足有机工业需求,为弥补不足,品质优良的石油芳烃得到迅速发展,已成为芳烃主要来源,约占全部芳烃的80%。

芳烃的主要生产过程:Ⅰ石脑油催化重整生产芳烃Ⅱ裂解汽油生产芳烃Ⅲ轻烃芳构化与重芳烃的轻质化2、芳烃的主要产品有哪些?各有何用途?芳烃主要产品有三苯(苯、甲苯、二甲苯)、C9芳烃、萘等。

苯:可以用来合成苯乙烯、环己烷、苯酚、苯胺及烷基苯等;甲苯:有机合成的优良溶剂,还可以合成异氰酸酯、甲酚,或通过歧化和脱烷基制苯。

对二甲苯:用于生产对苯二甲酸,进而生产对苯二甲酸乙二醇酯、丁二醇酯等聚酯树脂。

聚酯树脂是生产涤纶纤维、聚酯薄片,聚酯中空容器的原料。

间二甲苯:主要用途是生产对苯二甲酸及少量的间苯二腈,后者是生产杀菌剂的单体,间苯二甲酸则是生产不饱和聚酯树脂的基础原料。

邻二甲苯:主要是生产领苯二甲酸酐,进而生产增塑剂,如领苯二甲酸二辛酯、领苯二甲酸二丁酯等。

C9芳烃:目前主要分离出偏三甲苯和均三甲苯用于制偏苯三酸酐和均苯四甲酸二酐等,用于涂料,合成树脂等。

萘:主要用于生产染料、鞣料、润滑剂、杀虫剂、防蛀剂等。

3、试论芳烃转化的必要性与意义,主要的芳烃转化反应有哪些?开发芳烃的转化是为了依据市场的供求调节和平衡各种芳烃的产量,解决供需不平衡的矛盾。

主要的芳烃转化反应如下Ⅰ.异构化反应:间二甲苯转化为对二甲苯及邻二甲苯;Ⅱ.歧化反应:甲苯歧化为二甲苯。

Ⅲ.烷基化反应:苯与乙烯通过烷基化转化为乙苯;Ⅳ.脱烷基化:甲苯和氢气通过脱烷基化转化为苯。

4、试分析我国与美国、日本的芳烃生产各有何特点及其原因。

焦化芳烃生产:我国焦化芳烃主要采用硫酸精制法,少数新建大型焦化厂采用催化加氢精制法。

日本、美国的焦化厂全部采用催化加氢精制法。

石油芳烃的生产:目前以石油为原料是生产芳烃主要方法,美国资源丰富,苯的需求量也较大,需通过甲苯脱烷基制苯补充苯的不足,而对二甲苯与邻二甲苯主要从催化重整油中分离而得,很少采用烷基转移与二甲苯异构化等工艺过程。

芳烃生产基本原理:以乙烯装置产品加氢汽油为原料,采用环丁枫为萃取剂,将其分离为芳烃和抽余油,再用精馏的方法将芳烃分离为苯、甲苯、二甲苯、碳九芳烃。

加氢汽油是含有C6~~C9的碳氢化合物的混合物,芳烃占60~~70%,非芳烃占30~~40%。

非芳烃有直连烃、环烷烃、烯烃。

芳烃有苯、甲苯、二甲苯、C9芳烃。

由于芳烃与非芳烃碳数目相同、沸点接近一般的精馏的方法很难分离。

故用环丁枫对加氢汽油进行液—液萃取,芳烃几乎全部溶解在溶剂中,而非芳烃不溶于溶剂中形成一个抽余项(抽余油)这样加氢汽油被分为两部分。

一部分含有芳烃的富溶剂,一部分含有非芳烃的抽余油。

含有芳烃的溶剂经减压精馏得混合芳烃,经白土塔处理去掉芳烃,利用混合芳烃组分沸点的不同精馏分离得苯、甲苯、二甲苯等芳烃产品。

主要有白土塔、苯塔、甲苯塔、二甲苯塔等塔器。

工艺流程:装置分为两个工段:抽提工段和精馏工段抽提工段是原料油中芳烃和非芳烃在溶剂环丁枫抽提及抽提蒸馏的作用下进行分离得过程。

主要包括抽提塔、抽余油分馏塔(停)、抽余油水洗塔、抽出液提馏塔、溶剂回收塔、水汽提塔、溶剂再生塔七个设备。

产品为抽余油和混合芳烃。

精馏工段将混和芳烃用蒸馏的方法分离为苯、甲苯、二甲苯。

抽提工艺:来自G单元GS-6加氢汽油原料从从T---301(48塔板)中部进入塔内,溶剂(环丁砜)从塔顶进入。

溶剂与从中部进入的裂解汽油逆向接触芳烃相(苯、甲苯、C8芳烃)与非芳烃分配系数大不相同,经过多级平衡后,芳烃组分富集在溶剂相中而达到芳烃与非芳烃分离的目的。

(非芳烃为抽余油)注:加氢汽油组份芳烃三苯占70~80%左右;非芳烃为抽余油含C5、C6、B、C7、T、C8、P—X、O—X、STY、C9芳烃在2.0~15.0%左右。

从T-301塔顶抽提出来的为抽余油(XFS—2)进入T—302抽余油水洗塔除去溶剂(环丁砜)水洗以后环丁砜<5PPM塔底的水液去T—305水汽提塔X FS—11分析PH值6.0~~8.0、(X FS—3 分析项目、XFS—1 分析项目)注:T---302上部塔板为烃、下(水)循环回路,提高水洗效果(洗涤水来自T---304塔冷凝水)T—302塔顶少量的烃相进入T---304顶回流。

芳烃生成技术芳烃的工业生产主要以石脑油为原料,通过以催化重整为龙头的芳烃联合装置来实现。

但由于石脑油资源短缺是长期困扰芳烃生产的现实问题,有效利用炼化一体化资源优势,开拓经济可行的新途径是增产芳烃亟待解决的间题,也是芳烃生成技术的主要发展趋势。

(一)催化重整技术催化重整技术是生产芳烃的主要工艺,全球约30%的重整装置用于芳烃生产,估计产自催化重整装置的苯和二甲苯分别占各自市场的38%和87%(12),现有催化重整工艺主要分为固定床半再生、固定床循环再生和移动床连续再生三种类型,半再生和连续再生一般设置3-4个反应器,循环再生一般比半再生多设置1个反应器。

21世纪以来,前两种固定床重整工艺发展已臻成熟,基本流程变化不大。

移动床连续重整工艺以美国UOP公司的CCR工艺和法国公司(隶属于集团旗下)的工艺为主,两家公司于20世纪后期分别推出了、第三代连续再生工艺技术;200年随着自主研发的1.0M/a规模超低压连续重整工艺成功实现工业化,中国石化也成为连续重整技术的专利商之一。

连续重整工艺由于可采用超低压(平均反应压力0.35MPa)、高苛刻度(C生成油RON超过104)的反应条件,能够获得最大化的芳烃产率,逐渐成为生产芳烃的主流技术。

近年来连续重整工艺主要围绕催化剂再生技术进行改进与完善,以满足环境保护对再生气排放的要求。

中国石化还开发了逆流移动床连续重整工艺,其特点是催化剂的流动方向与反应物流相反,即催化剂逆流输送,2013年10月套600kUa逆流移动床连续重整装置成功投产。

随着重整反应苛刻度的提高,无论是固定床还是移动床重整技术,其催化剂的主要发展方向均是进一步降低积炭速率、提高选择性和再生性能。

最新一代催化剂的积炭速率比上代催化剂降低了25%以上,推动了催化重整技术的持续进步。

对于连续重整催化剂,自200年以来,UOP公司推出了R-230系列低积炭速率催化剂,通过采用助剂等方式开发了提高选择性的R-274、R-254系列催化剂,以及相应的高堆积比催化剂等;Axens则于2000年后针对生产汽油和芳烃的不同需求,分别推出了多助剂的CR-601CR-607、AR701/AR-707等低积炭速率催化剂;中国石化在不降低催化剂初始比表面积的基础上,通过引入新助剂调变和优化金属及酸性功能,实现了降低积炭速率、提高选择性的目的,保持了催化剂长寿命、高持氯能力的特点,先后推出了PS=Ⅵ和PS一Ⅶ催化剂,并率先实现了高铂型(P含量0.35%)低积炭催化剂的工业应用。

工艺流程简述1)总工艺流程直馏石脑油和加氢裂化石脑油混合后在石脑油加氢装置(NHTUnit)通过加氢处理及汽提脱去硫、氮、砷、铅、铜、烯烃和水等杂质。

在连续重整装置中把石脑油中的烷烃和环烷烃转化成芳烃,并副产大量的富氢气体。

其中一部分产氢用于异构化、歧化和预加氢装置,其余部分则送到炼厂其它加氢装置。

连续重整装置的重整油经过脱戊烷塔脱去C5-馏分进入重整油分离塔。

乙烯裂解汽油从边界来后先与重芳烃塔顶物流换热后进入重整油分离塔。

塔顶5c7送到SED 装置把C6/C7馏分中的芳烃和非芳烃分开。

混合芳烃和歧化汽提塔底物混合送到苯-甲苯分馏装置的苯塔。

苯塔顶产生高纯度的苯产品,塔底物流送到甲苯塔。

甲苯塔顶生产C7芳烃,其中一部分C7芳烃与重芳烃塔塔顶物流混合送到歧化装置,其余部分作为汽油调组分送出装置。

甲苯塔底物料与重整油塔底物料、异构化产物混合送到二甲苯塔,二甲苯塔塔顶的混合二甲苯送到吸附分离装置,在这里PX作为产品被分离出来。

含有EB、MX和OX的吸附分离抽余液去异构化装置,PX达到新的平衡。

异构化脱庚烷塔底物循环回二甲苯塔。

二甲苯塔底的C9+送到重芳烃塔,重芳烃塔顶物料C9组分一部分送到歧化装置,其余部分作为汽油调和组分送出装置。

重芳烃塔塔底物料作为燃料油供装置内使用。

2)直馏石脑油加氢装置直馏石脑油进入原料缓冲罐(1510-D101),由预加氢进料泵(1510-P101A/B)泵送与预加氢循环压缩机(1510-K101A/B)来的循环氢混合后进入预加氢进料换热器(1510-E101A/B/C)和预加氢进料加热炉(1510-F101),加热后进入预加氢反应器(1510-R101)和脱氯反应器(1510-R102)。

已脱除硫、氮、氯的预加氢反应产物与硫化氢、氨及含氢气体一起通过与原料换热,再注入凝结水以溶解因冷却可能在下游设备形成的氨盐。

再经预加氢产物空冷器(1510-A101),预加氢产物后冷器(1510-E102)冷却后进入预加氢产物分离罐(1510-D102)。

芳烃装置工艺流程

芳烃装置工艺流程是指芳烃的生产过程中所涉及到的各个环节和步骤。

下面是一个典型的芳烃装置工艺流程的简单介绍。

首先,原料进料。

常见的芳烃原料包括煤油、轻油和重油等。

这些原料会通过管道输送到装置的进料系统中。

接下来,原料预处理。

原料经过脱硫、脱氮、脱水等一系列预处理工序,去除其中的杂质和硫氮等有害物质,以保证后续反应的顺利进行。

然后是催化裂化。

原料在催化剂的作用下进行裂解反应,将长链烃烃烷分子裂解为较短链的烃烃烷分子。

在这个过程中,产生了一些中间产物,如乙烯、丙烯和丁烯等。

接着是重整。

中间产物再经过一系列的反应,如异构化、重排等,形成芳烃,如苯、甲苯、二甲苯等。

在这个过程中,也生成了一些副产物,如非芳烃和多环芳烃。

紧接着是分离。

由于原料和反应产物中含有多种组分,需要进行分离和提纯。

常用的分离方法包括蒸馏、萃取、冷凝等。

最后是产品处理。

对分离得到的产品进行深度处理,如脱氢、芳烃氢化等,以提高产物的质量和纯度。

整个芳烃装置工艺流程需要借助各种设备和设施,如反应器、蒸馏塔、冷凝器、加热炉等。

同时,还需要控制和监测各个环

节的工艺参数,如温度、压力、流量等,以保证装置的稳定运行和产品的质量。

需要指出的是,不同的芳烃装置工艺流程可能会有所差异,具体的流程和步骤会因装置的规模、技术水平和产品要求等而有所变化。

以上只是一个通用的芳烃装置工艺流程的简单描述。

芳烃精馏的工艺流程简述

芳烃精馏是一种通过蒸馏过程将原料中的芳香烃分离出来的工艺。

其工艺流程包括以下几个步骤:

1. 原料进料:将含有芳烃的混合物作为原料投入到精馏塔中。

原料可以是石油、煤焦油或其他混合物。

2. 加热:通过外部加热源,将精馏塔中的原料加热至一定温度。

这样可以使得原料中的芳烃蒸发。

3. 分馏:在加热后,精馏塔中的原料开始蒸发。

由于不同芳烃的沸点不同,不同种类的芳烃会在不同高度的塔板上凝结。

通过分级塔板的设计,可以分离出不同种类的芳烃。

4. 冷凝:蒸发的芳烃会上升到塔顶,通过塔顶的冷凝器进行冷却,使得芳烃重新变为液体。

5. 收集:冷凝后的液体芳烃会通过下部的收集器被收集起来。

不同种类的芳烃可以分别收集。

6. 产品处理:收集的芳烃可以进一步进行处理,如脱色、脱臭等,以提高其纯度和品质。

以上就是芳烃精馏的工艺流程简述。

实际的生产过程中,还可能会有一些辅助设备和操作,以实现更高效的分离和处理。

芳烃精馏工艺流程

《芳烃精馏工艺流程》

芳烃是一类含有苯环的碳氢化合物,具有较高的溶解度和挥发性,广泛应用于石油化工、医药和农药等行业。

在工业生产中,常常需要对芳烃进行精馏,以获取纯净的产品。

芳烃精馏工艺流程是一项重要的化工工艺,下面将介绍其详细流程。

1. 原料准备:在芳烃精馏工艺流程中,首先需要准备好原料。

通常使用的原料是含有芳烃的石油馏分或其他化工产品。

2. 进料预处理:原料进入预处理装置,去除其中的杂质和水分。

这是为了确保后续的精馏过程能够顺利进行,减少设备的腐蚀和产品的污染。

3. 加热提馏:经过预处理的原料进入加热器进行加热,将温度提高至芳烃的沸点以上,使其发生汽化。

汽化的芳烃蒸气进入精馏塔。

4. 精馏塔分馏:在精馏塔内,通过塔板或填料的作用,将芳烃蒸气与液态原料进行充分接触,发生分馏。

较轻的芳烃成分在顶部冷凝并收集,较重的成分则沉积在底部。

5. 冷凝回收:通过冷凝器将顶部收集的芳烃蒸气冷凝成液态产品,收集至产品储罐中。

同时,底部的残留物也被抽出。

6. 产品处理:将收集的产品进行进一步的处理,如脱水、脱硫

等工艺,得到纯净的芳烃产品。

7. 尾气处理:精馏塔底部的尾气中含有少量的芳烃,需要进行处理,以达到环保要求。

总之,芳烃精馏工艺流程是一个复杂的过程,需要综合考虑原料的质量、设备的选择和操作技术等因素。

通过科学严谨的工艺流程,可以获得高纯度的芳烃产品,满足市场的需求。