ANSYS在压力容器应力分析优化设计中的应用

- 格式:pdf

- 大小:176.22 KB

- 文档页数:11

ANSYS应力分析报告Stress Analysis Report学生姓名学号任课教师导师目录一. 设计分析依据 (2)1.1 设计参数 (2)1.2 计算及评定条件 (2)二. 结构壁厚计算 (3)三. 结构有限元分析 (4)3.1 有限元模型 (5)3.2 单元选择 (5)3.3 边界条件 (6)四. 应力分析及评定 (7)4.1 应力分析 (7)4.2 应力强度校核 (8)4.3疲劳分析校核 (11)五. 分析结论 (11)附录1设计载荷作用下结构应力沿路径线性化结果(A) (12)附录2设计载荷作用下结构应力沿路径线性化结果(B) (13)附录3设计载荷作用下结构应力沿路径线性化结果(C) (14)附录4设计载荷作用下结构应力沿路径线性化结果(D) (16)附录5设计载荷作用下结构应力沿路径线性化结果(E) (17)附录6设计载荷作用下结构应力沿路径线性化结果(F) (19)附录7设计载荷作用下结构应力沿路径线性化结果(G) (20)附录8设计载荷作用下结构应力沿路径线性化结果(H) (21)一. 设计分析依据(1)《压力容器安全技术监察规程》(2)JB4732-1995《钢制压力容器——分析设计标准》(2005确认版)1.1 设计参数表1 设备基本设计参数1.2 计算及评定条件(1) 静强度计算条件表2 设备载荷参数注:在计算包括二次应力强度的组合应力强度时,应选用工作载荷进行计算,本报告中分别选用设计载荷进行进行计算,故采用设计载荷进行强度分析结果是偏安全的。

(2) 材料性能参数材料性能参数见表3,其中弹性模量取自JB4732-95表G-5,泊松比根据JB4732-95的公式(5-1)计算得到,设计应力强度分别根据JB4732-95的表6-2和表6-6确定。

表3 材料性能参数性能(3) 疲劳计算条件此设备接管a 、c 上存在弯矩,接管载荷数据如表4所示。

表4 接管载荷数据表二. 结构壁厚计算按照静载荷条件,根据JB4732-95第七章(公式与图号均为标准中的编号)确定设备各元件壁厚,因介质密度较小,不考虑介质静压,同时忽略设备自重。

基于 ANSYS的典型压力容器应力分析设计2010 年第 3 期(总第 136 期)业东,农琪(广西工业职业技术学院,广西530001 )【摘要】研究从工程实践应用需求出发,采用ANASYS9.0有限元软件对容器进行详细的应力分析计算,对不同类别的应力进行分类和强度评定。

应力强度满足分析设计标准,确保了容器的安全可靠性。

【关键词】应力;强度;压力容器;分析设计;有限元1研究的目的和意义过去,压力容器及其部件的设计基本采用常规设计法, 以弹性失效准则为基础,材料的许用应力采用较大的安全系数来保证,一般情况常规设计仅考虑容器壁厚中均匀分布的薄膜应力,不考虑其他类型的应力,如局部高应力和边缘应力均不考虑等 , 常规设计不讨论由此而产生的多种失效形式。

分析设计以塑性失效和弹塑性失效准则为基础,并引入安全寿命的概念,对具有循环加载特征的部件进行疲劳分析。

比较详细地计算了容器和承压部件的各种应力,对应力进行分类,再采用不同的应力强度条件给予限制[1]。

本课题研究的目的是对石油化工生产中广泛使用的典型压力容器进行应力分析,应用ANSYS软件编写参数化设计程序,对典型压力容器中的筒体、椭圆形封头、锥形封头,开设人孔、接管等进行应力分析,为压力容器的分析设计提供一种比较通用的设计方法。

2钢制压力容器设计的两种规GB 150- 1998《钢制压力容器》是以弹性失效准则为理论基础,导出较为简单的适合于工程应用的计算公式,求出容器在载荷作用下的最大主应力,将其限制在许用应力值以,即可确定容器的壁厚。

在标准所规定的适用围,按标准要求所设计、制造的容器是安全可靠的。

JB 4732- 1995《钢制压力容器——分析设计标准》是以弹塑性失效准则为理论基础,应用极限分析和安定性原理,允许容器材料局部屈服,采用最大剪应力理论,以主应力差的最大值作为容器发生垮塌和破坏的依据。

标准要求对容器所需部位的应力作详细计算,并进行强度评定和疲劳分析。

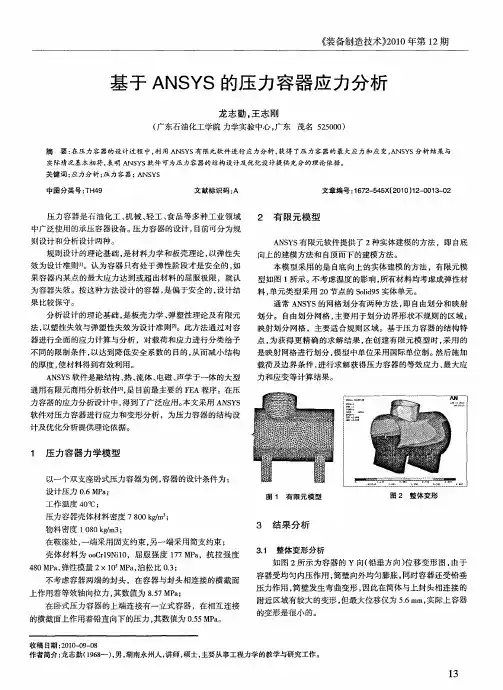

利用ANSY S软件对压力容器进行应力分析韩 敏(西安科技大学,西安710054)摘要:利用ANSY S有限元软件对压力容器进行应力分析,获得了压力容器的应力分布图。

经分析发现,ANSY S软件分析的结果与真实情况基本一致。

整个建模、分析过程充分说明ANSY S 软件为压力容器的结构设计提供了可靠、高效的理论依据。

关键词:压力容器;ANSY S;有限元;应力分析中图分类号:TH49 文献标志码:A 文章编号:100320794(2008)0120073202Stress Analysis of Pressure Contain with ANSY S Softw areH AN Min(X i’an University of Science and T echnology,X i’an710054,China)Abstract:The static force im paction of a pressure contain with ANSY S s oftware was analysed and the stress distribution drafts of them were g otten.Through theories analysis,the result of finite-element analysis is proved to be acceptable,and it provides the theories support to today’s machine optimize design.K ey w ords:pressure contain;ANSY S;finite-element;stress analysis计方法,得出的结构强度结果比较保守,这就限制了容器整体性能的提高和材料的有效利用。

分析设计依据标准JB4732《钢制压力容器—分析设计标准》,它是基于“塑性失效”与“弹塑性失效”准则,其理论基础是板壳力学、弹性与塑性理论及有限元法,是根据具体工况,对容器各部位进行详细地应力计算与分析,在不降低设备安全性的前提下选取相对较低的安全系数,从而降低了结构的厚度,使材料得到了有效的利用。

压力容器ANSYS教程在本教程中,我们将使用ANSYS软件来模拟压力容器的行为。

压力容器是一种用于存储液体或气体的设备,它需要承受内部压力的作用。

正确的设计和优化可以确保容器在使用过程中能够安全可靠地工作。

1. 创建几何模型:打开ANSYS软件并选择适当的工作区。

使用几何建模工具来创建压力容器的几何形状。

可以使用各种几何建模操作,如拉伸、变换和旋转来构建容器的形状。

确保容器的几何形状符合设计要求。

完成后,保存几何模型。

2. 定义材料属性:选择适当的材料并为其定义相关的力学和弹性特性。

根据容器的材料选择合适的材料模型,并提供材料的弹性模量、泊松比和密度等参数。

这些参数将用于模拟压力容器的行为。

3. 设置边界条件:为了准确模拟压力容器的行为,我们需要设置适当的边界条件。

首先,选择容器的底部作为固定边界条件,并将其锚定在原点上。

然后,选择容器的顶部作为压力加载的边界条件。

根据设计要求,输入适当的压力值。

这将模拟容器内部的压力作用在容器壁上。

4. 生成网格:在模拟之前,需要生成适当的网格。

使用ANSYS的网格生成工具来生成具有适当网格密度的网格。

确保网格能够更好地表示容器的几何形状,并且在需要的区域具有更高的网格密度。

完成网格生成后,检查网格的质量并进行必要的调整。

5. 定义分析类型:选择适当的分析类型来模拟压力容器的行为。

常见的分析类型包括静力分析和动态分析。

在这个例子中,我们将进行静力分析,因为压力容器的行为可以看作是一个稳定的状态。

6. 进行分析:在进行分析之前,确保所有设置和边界条件都正确配置。

然后运行分析以模拟压力容器的行为。

分析结果将包括应力和应变分布、变形情况和位移等。

根据这些结果来评估容器的安全性和设计。

7. 结果分析和优化:根据分析结果进行结果分析和容器的优化。

如果分析结果显示容器的应力超过材料的极限或设计要求,则需要调整容器的几何形状或材料属性。

这个过程需要反复进行,直到满足设计要求。

ANSYS应力分析报告Stress Analysis Report学生姓名学号任课教师导师目录一. 设计分析依据 (2)1.1 设计参数 (2)1.2 计算及评定条件 (2)二. 结构壁厚计算 (3)三. 结构有限元分析 (4)3.1 有限元模型 (5)3.2 单元选择 (5)3.3 边界条件 (6)四. 应力分析及评定 (7)4.1 应力分析 (7)4.2 应力强度校核 (8)4.3疲劳分析校核 (11)五. 分析结论 (11)附录1设计载荷作用下结构应力沿路径线性化结果(A) (12)附录2设计载荷作用下结构应力沿路径线性化结果(B) (13)附录3设计载荷作用下结构应力沿路径线性化结果(C) (14)附录4设计载荷作用下结构应力沿路径线性化结果(D) (16)附录5设计载荷作用下结构应力沿路径线性化结果(E) (17)附录6设计载荷作用下结构应力沿路径线性化结果(F) (19)附录7设计载荷作用下结构应力沿路径线性化结果(G) (20)附录8设计载荷作用下结构应力沿路径线性化结果(H) (21)一. 设计分析依据(1)《压力容器安全技术监察规程》(2)JB4732-1995《钢制压力容器——分析设计标准》(2005确认版)1.1 设计参数表1 设备基本设计参数1.2 计算及评定条件(1) 静强度计算条件表2 设备载荷参数注:在计算包括二次应力强度的组合应力强度时,应选用工作载荷进行计算,本报告中分别选用设计载荷进行进行计算,故采用设计载荷进行强度分析结果是偏安全的。

(2) 材料性能参数材料性能参数见表3,其中弹性模量取自JB4732-95表G-5,泊松比根据JB4732-95的公式(5-1)计算得到,设计应力强度分别根据JB4732-95的表6-2和表6-6确定。

表3 材料性能参数性能(3) 疲劳计算条件此设备接管a 、c 上存在弯矩,接管载荷数据如表4所示。

表4 接管载荷数据表二. 结构壁厚计算按照静载荷条件,根据JB4732-95第七章(公式与图号均为标准中的编号)确定设备各元件壁厚,因介质密度较小,不考虑介质静压,同时忽略设备自重。

317压力容器是一种能够承受压力的密闭容器,广泛应用于煤化工生产领域。

煤化工生产作业环境苛刻,需要其外壳具备较高的强度,保护内部电子元器件不被损坏。

为验证压力容器的耐压性能,需根据其工作条件设计压力容器,将机器人安装在压力容器内部,对压力容器进行加压以模拟其高压工作环境,检测外壳的耐压性能是否符合要求。

本文基于国标 GB150-2011中关于压力容器的规定,完成压力容器的各项参数的计算取值。

利用 ANSYS 有限元仿真软件对其进行校核,对该压力容器工作状态下的应力及变形情况进行分析,判断其结构强度及 O 形圈的密封效果是否符合要求[1]。

1 压力容器参数化设计 对实际工况进行分析,根据要求完成压力容器的初步设计,结构如图 1 所示。

图1 压力容器三维模型该压力容器主要由两部分组成:压力舱和平盖,两个部件通过螺栓连接,平盖挤压压力舱端面上的 O 形圈完成密封。

由于采用水作为介质进行加压维持压力舱内压力处于预定值,压力容器需经常浸泡在水环境中,容易腐蚀生锈,会对密封结构造成破坏,且存在安全隐患,因此采用不锈钢完成该压力容器的设计和制造。

平盖所承受的应力较大,工作时容易产生较大变形导致 O 形圈密封失效,因此平盖需采用高强度不锈钢材料。

20Cr13是一种常用的高强度马氏体不锈钢材料,具有高抗蚀性、高强度、高韧性和较强抗氧化性,被广泛应用于制造各种承受高应力的零件。

基于20Cr13的优良性能,选用该材料用于平盖的设计和制造[2]。

与平盖相比较,压力舱承受应力相对较小,选用 304 不锈钢用于压力舱的设计和制造。

基于国标 GB150-2011 关于压力容器的规定,对压力容器各部分的参数进行计算如下:(1)壳体厚度计算: 圆筒厚度计算公式如下:[]c ii c P D −=φσδ2P(1)式中,σ为圆筒壳体计算厚度(mm);p c 为计算压力(MPa);D i 为圆筒内直径(mm),[σ]i 为壳体材料的许用应力(MPa),φ为焊接接头系数。

ANSYS在压力容器应力分析优化设计中的应用刘金纯抚顺石油化工设计院 113006摘要压力容器应力分析设计法正在我国石油、化工等行业得到迅速地普及和发展。

应用ANSYS软件提供的参数化设计语言和优化设计等高级分析技术,我们可以采用一种新的“结构优化法”进行压力容器的应力分析设计。

该方法具有设计计算周期短、工作量小等优点,具有应用推广价值。

关键词ANSYS 压力容器 应力分析 优化设计1 前言随着我国压力容器设计观点、设计方法和设计标准的不断更新,以及电子计算机技术的快速发展,应用有限元分析程序对压力容器进行分析设计这一先进的设计方法正在石油、化工、核工业等行业的设备设计工作中,得到迅速的推广。

在众多可用的通用和专用有限元软件中,ANSYS做为最通用有效的有限元软件之一,也在压力容器的应力分析设计中得到了广泛应用。

应用有限元分析程序进行压力容器应力分析的标准过程都是根据设计条件,用解析计算方法或根据经验值确定容器的初始结构尺寸,按照该结构尺寸用有限元程序建模、求解,再对得出的应力分析结果进行强度评定。

如果强度评定不合格则根据设计者的经验对初始尺寸进行修改,然后再次建模、求解,进行强度评定,如此反复,直至强度评定合格为止。

用这种方式进行压力容器的应力分析设计存在以下一些不足:1.设计人员工作量大,设计计算的时间周期长;特别是模型较复杂或修改较多时,更是如此;2.对设计人员的工作经验要求比较高,同一台容器,不同的人员设计,往往会得到差异较大的不同结果;3.对容器各部分,尤其是形状比较复杂部位结构尺寸的确定往往偏于保守,造成材料浪费。

现在,利用ANSYS程序提供的参数化设计语言(ADPL)和优化设计等高级分析技术,我们可以采用一种“结构优化法”进行压力容器的分析设计和结构优化。

所谓的“结构优化法”,就是以应力强度S I、SⅡ、SⅢ、SⅣ满足设计标准要求的应力强度控制值作为约束条件,通过ANSYS的优化设计功能,求得使容器重量最小的容器结构尺寸。

它与一般方法的主要区别是将以往由人工确定初始结构尺寸变为由软件通过计算自动确定,并且软件给出的这些结构尺寸是满足应力强度控制条件的优化值。

2 “结构优化法”的基本过程“结构优化法”的基本过程如图一所示。

在这一过程中,为简化计算和便于各应力强度的控制,将容器结构参数的优化分为“优化容器基本结构参数”和“优化容器局部结构参数”两个步骤来进行。

容器基本结构是组成容器壳体结构的筒体、封头、接管、管板等基本板壳部件(简称元件)。

容器基本结构参数指的是在不考虑应力集中和边缘效应的情况下,元件的结构尺寸。

“优化容器基本结构参数”是以参数化建模的方式分别分析计算各个元件在设计外载作用下,不受其它元件约束,可以自由变形时的应力分布。

然后,选取可能出现最大一次整体薄膜应力(P m),最大一次薄膜加一次弯曲应力(P m+P b)的全部截面进行应力线性化,再提取各应力强度作为状态变量(SV S),体积、重量等作为目标函数(OBJ),以元件结构参数作为设计变量(DV S)进行优化设计。

这样,在确定使各个元件重量最小的基本结构尺寸的同时,满足分析标准对一次总体薄膜应力强度S I≤KS m,一次薄膜加一次弯曲(P m+P b)应力强度SⅢ≤1.5KS m的要求。

容器局部结构是将组成容器的元件联接起来的各个局部联接结构和局部补强结构。

如封头与筒体联接结构、开孔补强、封头与裙座连接结构等。

容器局部结构参数指的是在考虑应力集中和边缘效应的情况下,壳体过渡段高度,开孔补强过渡圆角半径等容器局部结构的结构尺寸。

“优化容器局部结构参数”是以参数化建模的方式分别分析计算各个容器局部结构在设计条件下的应力分布。

选取可能出现最大一次局部薄膜应力(P L),最大一次薄膜加一次弯曲应力(P L+P b),最大一次加二次应力(P L+P b+Q)的全部截面进行应力线性化,再提取各应力强度作为状态变量(SV S),体积、重量等作为目标函数(OBJ),以容器局部结构参数作为设计变量(DV S)进行优化设计。

这样,在确定使容器局部结构重量最小的结构尺寸的同时,满足分析标准对一次局部薄膜应力强度SⅡ≤1.5KS m,一次薄膜加一次弯曲(P L+P b)应力强度SⅢ≤1.5KS m,一次加二次应力强度SⅣ≤3KS m的要求。

3 “结构优化法”的应用实例下面,以某热壁加氢反应器为例说明“结构优化法”的具体实施方法。

该反应器的设计条件及材料物理性能如下:设计压力:P = 11.03 Mpa 内壁操作温度:Ti= 450 ℃外壁操作温度:To= 400 ℃筒 体 内 径:Di=3614 mm 封 头 半 径:Ri=1834 mm 载 荷 系 数:K = 1 设计应力强度:Sm=165 Mpa弹性模量:E=1.74E5 Mpa泊松比:μ=0.3线膨胀系数:α=11.4E-6 mm/mm℃热导率:λ=30 W/(m•K)在完成容器的“结构分析”,确定容器的基本结构形式和局部结构形式之后,进行容器基本参数的优化。

先将反应器壳体分解为相互独立的若干元件,对各元件分别进行优化。

以筒体为例:将筒体视为无限长圆筒,如图所示进行参数化建模,选取8节点PLANE77(PLANE82)单元进行映射网格划分,用间接耦合法分析其在内压和热应力作用下的应力分布,参数化提取最大应力强度。

然后以壁厚B为设计变量(DV S),筒体内的最大薄膜应力强度SINT_M≤KS m、最大薄膜加弯曲应力强度SINT_S≤1.5KS m作为状态变量(SV S),模型截面积AREA=BxL作为目标函数(OBJ),采用零阶方法进行优化。

分析文件清单如下:B=20 ! DEFINE PARAMETERDI=1807L=50P=11.05SM=165EXX=1.74E5KXX=30TI=450TO=400ALPX=11.4E-6/PREP7 ! THERMAL SOLUTION ***ANTYPE,STATIC ! STATIC ANALYSIS/TITLE, OPTIMIZATION ,BARRELET,1,PLANE77,,,1 ! AXISYMMETRIC KEYOPT(S) OPTIONMP,KXX,1,KXX ! MATERIAL PROPERTIESK,1,DI ! DEFINE KEYPOINTS, LINES, AND AREASK,2,DI+BK,3,DI,LK,4,DI+B,LL,1,2LESIZE,1,,,30L,1,3LESIZE,2,,,10A,3,1,2,4SMRT,OFFMSHK,1 ! MAPPED AREA MESHMSHA,0,2D ! USING QUADSAMESH,1FINISH/SOLUNSEL,S,LOC,X,DI ! APPLY TEMPERATURES TO INNER AND OUTER SURFACES D,ALL,TEMP,TINSEL,S,LOC,X,DI+BD,ALL,TEMP,TONSEL,ALLSOLVEFINISH/PREP7 ! STRESS SOLUTION, STATIC ANALYSIS *** ETCHG,TTS ! CHANGE ELEMENT TYPE PLANE77 TO PLANE82 KEYOPT,1,3,1 ! AXISYMM, PRINT STRESSES ON NONZERO PRESS. FACES KEYOPT,1,6,4MP,EX,1,EXX ! DEFINE STRUCTURAL PROPERTIESMP,NUXY,1,0.3MP,ALPX,1,ALPXNSEL,S,LOC,Y,0 ! SET UP LONG CYLINDER EFFECTD,ALL,UYNSEL,S,LOC,Y,LCP,1,UY,ALL ! COUPLE AXIAL DISPLACEMENTS AT UNCONSTRAINED Y EDGE NSEL,ALLFINISH/SOLUNSEL,S,LOC,X,DISF,,PRES,P ! APPLY INTERNAL PRESSURE ON CYLINDERNSEL,S,LOC,X,DI+BSF,,PRES,1E-10 ! APPLY DUMMY PRESSURE FOR SURFACE PRINTOUTNSEL,ALLLDREAD,TEMP,,,,,,rth ! READ IN BODY FORCE TEMPERATURESSOLVEFINISH/POST1AREA=50*BLFT_NODE = NODE (DI,0,0)RT_NODE = NODE (DI+B,0,0)PATH,STRESS,2,,48 ! DEFINE PATH WITH NAME = "STRESS"PPATH,1,LFT_NODE ! DEFINE PATH POINTS BY NODEPPATH,2,RT_NODEPRSECT,-1 ! PRINT LINEARIZED STRESSESGETSINT ! CALL GETSINT.MAC TO CACULATE STRESS INTENSITY SINT_M=SI_MSINT_S=SI_SFINISH注:GETSINT.MAC是一个提取沿指定路径进行应力线形化后,该路径上最大薄膜应力强度SI_M和最大薄膜加弯曲应力强度SI_S的宏,其清单如下:! THIS MACRO IS USED TO CACULATE MEMBRANE AND MEMBRANE PLUS BENDING STRESSINTENSITY ALONG DEFINED PATH*GET,SX,SECTION,MEMBRANE,INSIDE,SX*GET,SY,SECTION,MEMBRANE,INSIDE,SY*GET,SZ,SECTION,MEMBRANE,INSIDE,SZ*GET,SXY,SECTION,MEMBRANE,INSIDE,SXY*IF,SXY,EQ,0,THENS1=SXS2=SYS3=SZ*ELSES1=SZS2=(SX+SY)/2+SQRT(((SX-SY)/2)**2+SXY**2)S3=(SX+SY)/2-SQRT(((SX-SY)/2)**2+SXY**2)*ENDIFSI_M=ABS(S1-S2)>ABS(S2-S3)SI_M=SI_M>ABS(S3-S1)*GET,SX,SECTION,SUM,INSIDE,SX*GET,SY,SECTION,SUM,INSIDE,SY*GET,SZ,SECTION,SUM,INSIDE,SZ*GET,SXY,SECTION,SUM,INSIDE,SXY*IF,SXY,EQ,0,THENS1=SXS2=SYS3=SZ*ELSES1=SZS2=(SX+SY)/2+SQRT(((SX-SY)/2)**2+SXY**2) S3=(SX+SY)/2-SQRT(((SX-SY)/2)**2+SXY**2) *ENDIFSI_S_I=ABS(S1-S2)>ABS(S2-S3)SI_S_I=SI_S_I>ABS(S3-S1)*GET,SX,SECTION,SUM,CENTER,SX*GET,SY,SECTION,SUM,CENTER,SY*GET,SZ,SECTION,SUM,CENTER,SZ*GET,SXY,SECTION,SUM,CENTER,SXY*IF,SXY,EQ,0,THENS1=SXS2=SYS3=SZ*ELSES1=SZS2=(SX+SY)/2+SQRT(((SX-SY)/2)**2+SXY**2) S3=(SX+SY)/2-SQRT(((SX-SY)/2)**2+SXY**2) *ENDIFSI_S_C=ABS(S1-S2)>ABS(S2-S3)SI_S_C=SI_S_C>ABS(S3-S1)*GET,SX,SECTION,SUM,OUTSIDE,SX*GET,SY,SECTION,SUM,OUTSIDE,SY*GET,SZ,SECTION,SUM,OUTSIDE,SZ*GET,SXY,SECTION,SUM,OUTSIDE,SXY*IF,SXY,EQ,0,THENS1=SXS2=SYS3=SZ*ELSES1=SZS2=(SX+SY)/2+SQRT(((SX-SY)/2)**2+SXY**2) S3=(SX+SY)/2-SQRT(((SX-SY)/2)**2+SXY**2) *ENDIFSI_S_O=ABS(S1-S2)>ABS(S2-S3)SI_S=SI_S>SI_S_O用类似的方法,可以对球形封头、接管等其它元件的结构尺寸进行优化。