简述高炉炼铁工艺流程及八大系统

- 格式:docx

- 大小:29.04 KB

- 文档页数:4

高炉炼铁工艺流程简介

高炉炼铁是一种常见的工业炼铁方法,通过高温熔炼矿石和还原剂,最终得到铁。

以下是高炉炼铁的工艺流程简介。

矿石处理

首先,选取合适的铁矿石,如赤铁矿、磁铁矿等,经过破碎、研磨等处理得到

适合炼铁的矿石颗粒。

配料混合

将处理好的矿石与焦炭、石灰石等配料按比例混合,形成炼铁的原料料堆。

高炉炼铁过程

1.上料:将原料料堆从高炉料斗中连续送入高炉,与高温空气和燃料相

遇。

2.还原:在高炉内,焦炭受高温还原为一氧化碳,与铁矿石发生化学反

应,将铁氧化物还原成金属铁。

3.熔融:随着反应进行,金属铁逐渐融化,沿高炉下部形成液态铁水。

4.放气:高炉内产生的废气排出高炉,经过热交换等处理回收能量。

5.收集:液态铁水经过出口口形成铁水,收集至容器中。

副产物和渣

在炼铁过程中会产生副产物和渣。

副产物如炼钢原料,渣包括炼铁石灰、炼铁

石灰石等。

炉渣处理

炼铁渣需进行处理,通常用于冶炼其他金属或作为材料用途。

铁水处理

收集到的铁水需要继续处理,包括除杂、除氧、浇铸等工序。

高炉炼铁是一项复杂而重要的工业生产过程,能够为工业领域提供丰富的铁源,推动了社会的进步和发展。

高炉炼铁的主要工艺流程

《高炉炼铁的主要工艺流程》

高炉是钢铁企业中用于炼铁的主要设备,其工艺流程是将铁矿石和焦炭加入高炉内,经过一系列的化学和物理反应,最终得到熔融的生铁。

下面将介绍高炉炼铁的主要工艺流程。

1. 搅拌坩埚法:将原铁矿石和焦炭按一定的比例混合,放入高炉的上部,即炉料层。

在高炉内,炉料层受到高温和高压的影响,发生一系列的物理和化学反应。

2. 燃烧:通过给炉料层加入空气或者氧气,点燃炉料层的顶部,使其燃烧。

燃烧产生的热量使炉料层内的焦炭燃烧,并提供高温条件,促进各种反应的进行。

3. 还原反应:当焦炭燃烧释放出一定量的一氧化碳时,与高炉内的铁矿石发生还原反应,使氧化铁还原为生铁。

4. 精炼:在高温下,生铁中的杂质和一些有害元素(如硫、磷等)会被氧化成气体,并通过炉顶排出。

这一过程称为精炼,是炉料中杂质清除的重要环节。

5. 收得生铁:经过一定时间的冶炼,高炉内的炉料最终产生了熔融的生铁。

生铁通过炉口排除,并进入铁水槽中,成为炼铁的产物。

通过上述简单介绍,可以看出高炉炼铁的主要工艺流程是一个

复杂的过程,包括搅拌坩埚法、燃烧、还原反应、精炼和收得生铁等环节。

这一流程不仅需要科学合理的原料比例和控制方法,还需要高炉操作者的丰富经验和技巧。

只有合理的工艺流程和专业的操作技术,才能保证高炉炼铁的顺利进行和生产出优质的生铁产品。

高炉炼铁工艺流程

《高炉炼铁工艺流程》

高炉炼铁是一种重要的冶炼工艺,用于将铁矿石转化为铁和炉渣。

该工艺流程经过多年的发展和优化,已经成为大规模生产铁的重要方法。

工艺流程通常包括以下几个步骤:

1. 铁矿石的预处理:首先需要将铁矿石经过破碎、磨粉和浸泡等预处理工序,将其加工成适合高炉炼铁的原料。

这些原料通常包括铁矿石、焦炭和石灰石。

2. 原料的投放和燃烧:在高炉中,铁矿石、焦炭和石灰石按一定比例投放到高炉内,然后通过燃烧反应。

焦炭在高炉中将煤进行还原,释放出大量的热能,使铁矿石中的铁氧化物转化为金属铁。

3. 炉渣的处理:在高炉炼铁过程中,除了产生金属铁外,还会产生一定数量的炉渣。

炉渣是一种残渣物质,需要通过特定的工艺处理,以便回收炉渣中的有价值物质,并将未处理的废渣安全处理。

4. 金属铁的提炼和处理:高炉产出的金属铁还需要经过一系列处理工艺,以提高纯度和质量。

这些工艺通常包括熔炼、除杂、除气、定型等。

通过这些工艺,可以获得符合要求的铁制品。

总的来说,高炉炼铁工艺流程是一种复杂而有效的工艺,通过多个步骤的组合和优化,实现了从铁矿石到金属铁的高效转化。

它在现代工业生产中扮演着重要的角色,为各行各业提供了丰富的铁制品。

高炉炼铁的工艺流程及主要设备概述高炉炼铁是一种传统的冶炼工艺,用于将铁矿石转化为熔融的生铁。

这个过程涉及多个步骤和大量的设备,其中每个步骤都至关重要。

工艺流程1. 铁矿石的预处理首先,铁矿石需经过预处理,包括破碎、磨粉和矿石的分类。

这些步骤有助于提高矿石的反应性,使其更容易在高炉中被还原。

2. 喂料矿石、焦炭和石灰石等原料被送入炉内,形成“料柱”。

这些原料在高炉炼铁过程中将被逐渐还原,并最终形成生铁。

3. 还原在高炉中,由于焦炭的还原作用,铁矿石中的铁氧化物会逐渐还原为金属铁。

同时,石灰石还能吸收硫等有害元素。

4. 熔化当铁矿石被还原后,熔融的生铁会沿料柱往下移动,并最终流出高炉。

5. 放出渣炼铁过程中产生的渣会上浮到生铁表面并被排出高炉,从而将不需要的非金属物质排除。

6. 铁水处理生铁从高炉中流出后,需要进一步进行处理,去除夹杂物质,以提高铁的品质。

主要设备•高炉:用于炼制铁矿石成为生铁的主要设备。

•炉料制备系统:包括矿石破碎机、输送带等设备,用于将原料处理成适合入炉的状态。

•热风炉系统:用于向高炉提供热风,促进铁矿石的还原。

•煤气净化系统:将高炉产生的煤气进行净化处理,以回收有价值的物质。

•废气处理系统:对高炉排放的废气进行处理,以符合环保要求。

•铁水处理设备:包括转炉、钢包等设备,用于对生铁进行进一步加工处理。

结论高炉炼铁是一项复杂的工艺,涉及多个步骤和设备的协同作用。

通过对每个环节的精细控制和优化,可以提高生铁的质量和产量,同时降低生产成本。

在环保意识日益增强的今天,高炉炼铁企业应致力于提高资源利用效率,减少排放,实现可持续发展。

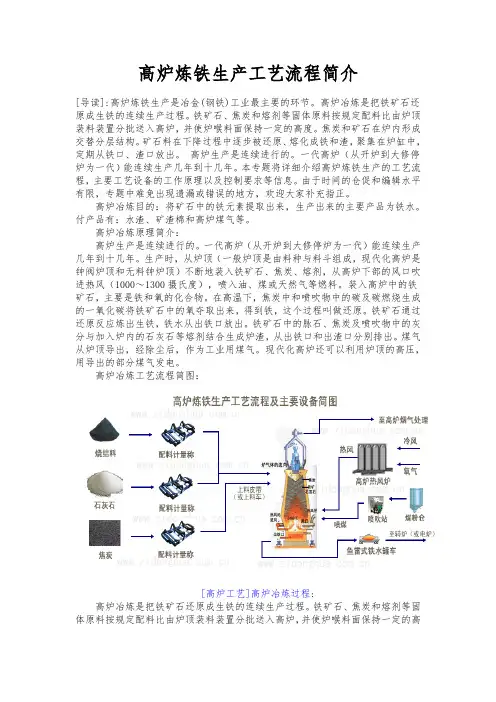

高炉炼铁生产工艺流程简介[导读]:高炉炼铁生产是冶金(钢铁)工业最主要的环节。

高炉冶炼是把铁矿石还原成生铁的连续生产过程。

铁矿石、焦炭和熔剂等固体原料按规定配料比由炉顶装料装置分批送入高炉,并使炉喉料面保持一定的高度。

焦炭和矿石在炉内形成交替分层结构。

矿石料在下降过程中逐步被还原、熔化成铁和渣,聚集在炉缸中,定期从铁口、渣口放出。

高炉生产是连续进行的。

一代高炉(从开炉到大修停炉为一代)能连续生产几年到十几年。

本专题将详细介绍高炉炼铁生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。

由于时间的仓促和编辑水平有限,专题中难免出现遗漏或错误的地方,欢迎大家补充指正。

高炉冶炼目的:将矿石中的铁元素提取出来,生产出来的主要产品为铁水。

付产品有:水渣、矿渣棉和高炉煤气等。

高炉冶炼原理简介:高炉生产是连续进行的。

一代高炉(从开炉到大修停炉为一代)能连续生产几年到十几年。

生产时,从炉顶(一般炉顶是由料种与料斗组成,现代化高炉是钟阀炉顶和无料钟炉顶)不断地装入铁矿石、焦炭、熔剂,从高炉下部的风口吹进热风(1000~1300摄氏度),喷入油、煤或天然气等燃料。

装入高炉中的铁矿石,主要是铁和氧的化合物。

在高温下,焦炭中和喷吹物中的碳及碳燃烧生成的一氧化碳将铁矿石中的氧夺取出来,得到铁,这个过程叫做还原。

铁矿石通过还原反应炼出生铁,铁水从出铁口放出。

铁矿石中的脉石、焦炭及喷吹物中的灰分与加入炉内的石灰石等熔剂结合生成炉渣,从出铁口和出渣口分别排出。

煤气从炉顶导出,经除尘后,作为工业用煤气。

现代化高炉还可以利用炉顶的高压,用导出的部分煤气发电。

高炉冶炼工艺流程简图:[高炉工艺]高炉冶炼过程:高炉冶炼是把铁矿石还原成生铁的连续生产过程。

铁矿石、焦炭和熔剂等固体原料按规定配料比由炉顶装料装置分批送入高炉,并使炉喉料面保持一定的高度。

焦炭和矿石在炉内形成交替分层结构。

矿石料在下降过程中逐步被还原、熔化成铁和渣,聚集在炉缸中,定期从铁口、渣口放出。

高炉炼铁工艺流程高炉炼铁是一种常用的铁矿石冶炼方法,具体工艺流程如下:1. 炉前处理高炉炼铁之前,需要进行炉前处理工作。

首先,将铁矿石进行选矿,去除其中的非矿石矿物。

其次,对选矿后的矿石进行破碎,使其粒度适宜进入高炉。

然后,将破碎后的矿石进行均质,以确保矿石的化学成分均匀。

最后,将均质后的矿石进行烘干,以去除其中的水分。

2. 铁矿石装入高炉将经过炉前处理的铁矿石,通过铁矿石仓的进料系统进入高炉。

铁矿石被平均均匀地布料到炉料层上,以确保矿石在高炉内的氧化反应和还原反应能够达到最佳效果。

3. 还原反应在高炉内,矿石经过还原反应,将含氧化铁的矿石还原为金属铁。

还原反应主要是通过煤粉提供的碳与铁矿石中的氧化铁反应来完成的。

煤粉燃烧生成的一氧化碳在高炉内与氧化铁反应,生成二氧化碳和金属铁。

还原反应同时也需要一定的温度和气氛条件。

4. 碱性矿渣的形成在高炉炼铁的过程中,还会产生一种称为矿渣的物质。

矿渣主要是由炉料中的非铁物质经过氧化和还原反应产生的。

矿渣中主要成分为碱性氧化物,如氧化钙(CaO)、氧化镁(MgO)等。

矿渣的形成有助于炼铁过程的进行,可以稀释炉内含铁物质的浓度,减少炉石反应温度。

5. 渗碳反应在高炉内,碳通过渗碳反应进一步与铁进行反应,生成碳化物。

这个过程通常需要在高炉底部的温度比较高的炉渣中进行,以确保足够的反应速率。

碳化物生成后,还需要通过进一步的处理来使其转变为可用的铁。

6. 炉缸维护和清理高炉炼铁过程中,会产生一些固体杂质物质,如炉渣和金属铁结晶等。

这些杂质会在高炉底部形成一层坚硬的物质,称为炉缸。

定期对高炉进行炉缸维护和清理是必要的,以保证高炉运行的正常和稳定。

7. 铁水和渣化处理高炉炼铁过程中,会产生两种产品,一种是铁水,另一种是矿渣。

铁水通过高炉底部的铁口流出,进入铁水包。

然后,将铁水通过通道输送到后续的冶金工艺中进行进一步的处理。

矿渣则从高炉底部的渣口流出,进入矿渣车,最终被运到矿渣堆存放。

高炉炼铁的主要工艺流程高炉炼铁是一种传统的冶炼工艺,通过将铁矿石、焦炭和石灰石等原料投入高炉,经过化学反应和物理过程,最终得到铁水和副产品。

下面将介绍高炉炼铁的主要工艺流程。

1. 原料准备:高炉炼铁的主要原料包括铁矿石、焦炭和石灰石。

首先,铁矿石要经过破碎、磨细的过程,使得颗粒大小适合投入高炉。

焦炭也需要经过破碎、筛分,去除杂质,以提高燃烧效率。

石灰石用于炉渣的形成,防止高炉壁被侵蚀。

2. 加料混合:将经过准备的铁矿石、焦炭和石灰石按一定比例投入到高炉的料斗中。

同时,还需要添加一定的烧结矿和再生焦,以增加炉料的活性和燃烧效率。

混合的原料进入高炉,开始炼铁过程。

3. 预热干燥:原料混合进入高炉后,从上部加入的燃烧空气通过炉体底部的风口喷吹,使混合料堆温度迅速升高。

在预热的同时,水分和挥发物被蒸发除去,使料堆达到干燥状态。

4. 还原反应:当料堆升温到一定程度时,焦炭开始燃烧,释放大量的热能,同时产生一氧化碳(CO)。

在高炉中,一氧化碳与铁矿石中的氧发生还原反应,将铁矿石中的氧还原成金属铁。

这是炼铁过程的关键步骤。

5. 炉渣形成:在还原反应过程中,石灰石与其他杂质反应生成衍生石灰,与铁矿石中的硅和磷等杂质形成炉渣。

炉渣既可以保护高炉炉壁不受侵蚀,还可以促进还原反应的进行,提高金属铁的产率。

6. 铁水收集:经过还原反应后,金属铁被熔化并沉积在高炉底部的铁水中。

在铁水收集器中,铁水与炉渣通过不同的密度分层,并通过铁水口和渣口分别排出。

铁水经过冷却和预处理后,可作为原料用于制造钢铁。

7. 副产品处理:除了铁水以外,高炉炼铁还能产生大量的副产品,如煤气、炉渣和飞灰等。

煤气作为一种重要的燃料和能源资源,可用于发电、加热和炼化等。

炉渣可以用于建筑材料的生产,而飞灰则可以通过处理和综合利用,减少环境污染。

综上所述,高炉炼铁的主要工艺流程包括原料准备、加料混合、预热干燥、还原反应、炉渣形成、铁水收集和副产品处理。

这个工艺流程经过长时间的发展和改进,已经成为一种效率高、成本低、能源利用率较高的冶炼工艺。

高炉工艺流程炼铁是在高炉内进行还原反应过程,炉料-矿石、燃料和熔剂从无料钟炉顶装入炉内,从鼓风机来的冷风经热风炉后,形成热风从高炉风口鼓入,随着焦炭燃烧,产生热煤气流由下而上运动,而炉料则由上而下运动,互相接触,进行热交换,逐步还原,最后到炉子下部,还原成生铁,同时形成炉渣。

积聚在炉缸的铁水和炉渣分别由出铁口和出渣口放出。

由铁的生产过程可知,高炉除了反应炉本体系统,还包括了热风炉、上料、炉顶、炉前、喷煤、冲渣、给排水、除尘系统等。

其中各系统的工艺流程如下:1.本体高炉本体是利用铁矿石作原料生产铁水的主要设备,是生成铁反应的容器。

高炉也是钢铁联合企业生产线中最重要的基础设备,铁水是转炉炼钢的主要原料,因此高炉生产的优劣直接关系到钢铁联合企业炼钢和钢材的生产,它主要包含了炉基,炉壁,炉喉冷却系统等,且都是利用循环水来冷却的。

2.热风炉热风炉的作用是给高炉提供热风,是炉内反应的必备条件。

1#高炉热风炉采用4个内燃式热风炉为高炉送热风、2个顶燃式热风炉作为预热炉加热助燃空气,同时高炉煤气和助燃空气还通过换热器进行预热。

热风炉是用各种特殊材料建成,可以耐受很高的温度。

炉内砌有许多格子砖,对热风炉的加热,也就是加热这些格子砖。

在加热期间,也被称为“燃烧”状态,高炉煤气和大量的助燃空气混合燃烧,热气到达炉顶,然后通过格子砖,使热风炉被加热,废气从热风炉烟道排出。

当热风炉被加热到一定温度时(顶温1300-1350℃,烟道温度350-400℃),结束燃烧状态,然后准备向高炉提供热风,也就是准备换到“送风“状态。

在送风期间,冷风通过格子砖反向吹进。

砖的热量传递给流过的空气,被加热的空气也称作热风,通过环管送入高炉。

正常生产时,4个热风炉循环送风,一般为2个同时送风,其余2个为燃烧或隔断状态,这样就能满足为高炉提供连续热风的要求。

3.上料上料系统由料仓、输送、给料、排料、筛分、称量等设备组成。

根据冶炼工艺要求,把矿、焦等原燃料配成一定重量和成分的“料批”,然后通过上料运输设备送至炉顶。

高炉炼铁生产工艺流程简介高炉冶炼目的:将矿石中的铁元素提取出来,生产出来的主要产品为铁水。

付产品有:水渣、矿渣棉和高炉煤气等。

高炉:炼铁一般是在高炉里连续进行的。

高炉又叫鼓风炉,这是因为要把热空气吹入炉中使原料不断加热而得名的。

这些原料是铁矿石、石灰石及焦炭。

因为碳比铁的性质活泼,所以它能从铁矿石中把氧夺走,而把金属铁留下。

高炉的主要组成部分高炉炉壳:现代化高炉广泛使用焊接的钢板炉壳,只有极少数最小的土高炉才用钢箍加固的砖壳。

炉壳的作用是固定冷却设备,保证高炉砌体牢固,密封炉体,有的还承受炉顶载荷。

炉壳除承受巨大的重力外,还要承受热应力和内部的煤气压力,有时要抵抗崩料、坐料甚至可能发生的煤气爆炸的突然冲击,因此要有足够的强度。

炉壳外形尺寸应与高炉内型、炉体各部厚度、冷却设备结构形式相适应。

炉喉:高炉本体的最上部分,呈圆筒形。

炉喉既是炉料的加入口,也是煤气的导出口。

它对炉料和煤气的上部分布起控制和调节作用。

炉喉直径应和炉缸直径、炉腰直径及大钟直径比例适当。

炉喉高度要允许装一批以上的料,以能起到控制炉料和煤气流分布为限。

炉身:高炉铁矿石间接还原的主要区域,呈圆锥台简称圆台形,由上向下逐渐扩大,用以使炉料在遇热发生体积膨胀后不致形成料拱,并减小炉料下降阻找力。

炉身角的大小对炉料下降和煤气流分布有很大影响。

炉腰:高炉直径最大的部位。

它使炉身和炉腹得以合理过渡。

由于在炉腰部位有炉渣形成,并且粘稠的初成渣会使炉料透气性恶化,为减小煤气流的阻力,在渣量大时可适当扩大炉腰直径,但仍要使它和其他部位尺寸保持合适的比例关系,比值以取上限为宜。

炉腰高度对高炉冶炼过程影响不很显著,一般只在很小范围内变动。

炉腹:高炉熔化和造渣的主要区段,呈倒锥台形。

为适应炉料熔化后体积收缩的特点,其直径自上而下逐渐缩小,形成一定的炉腹角。

炉腹的存在,使燃烧带处于合适位置,有利于气流均匀分布。

炉腹高度随高炉容积大小而定,但不能过高或过低,一般为3.0~3.6m。

高炉炼铁工艺流程

高炉炼铁是指将铁矿石通过高炉的加热、还原、冶炼过程,得到纯铁

的工艺流程。

它是钢铁工业中最重要的生产方式之一,也是铁矿石资源利

用的主要方式之一

高炉炼铁的流程包括炉料装入、加热还原、炉渣形成、熔化冶炼和产

铁等环节。

下面将详细介绍这些环节的工艺流程。

1.炉料装入:将铁矿石(主要是赤铁矿)、焦炭、石灰石、焦炉煤气

等炉料按照一定比例装入高炉的上部。

2.加热还原:在高炉的下部引入煤气、空气和预热的鼓风,并点燃煤气。

煤气燃烧产生的高温火焰将炉料加热至1000-1300℃左右,使铁矿石

中的Fe2O3被还原成铁(Fe)和一氧化碳(CO)。

还原反应如下:2Fe2O3+3C=4Fe+3CO2

3.炉渣形成:在高炉中,铁矿石中的杂质(如硅、锰、磷等)与石灰

石反应形成炉渣,同时焦炭燃烧的一氧化碳也与掺入的石灰石反应生成二

氧化硅。

这些炉渣混合在一起,并与铁水和残余焦炭一起下降到高炉底部。

4.熔化冶炼:高炉底部温度达到1500℃以上,铁水和炉渣分离。

铁

水是含有铁和少量碳、硅、锰等元素的液体,通过出铁口排出。

炉渣是含

有二氧化硅、石灰石、氧化铁等成分的熔融物,通过炉渣口排出。

在熔化

冶炼的过程中,还会通过喷吹鼓风提高冶炼效果和热效率。

5.产铁:经过一系列的化学反应和物理变化,铁水中的杂质逐渐被除去,得到纯铁。

最后,铁液从出铁口流出,得到熟铁或铸铁。

高炉炼铁初步设计

高炉炼铁是一种重要的冶炼工艺,通过高温对铁矿石进行矿烧还原,从而获得炼铁产品。

以下是高炉炼铁的初步设计流程:

1. 原料准备:将适量的铁矿石(主要成分为赤铁矿)和还原剂(如焦炭)按一定比例混合,并加入适量的烧结剂、助熔剂等。

2. 进料系统:将混合好的原料通过给料机等设备送入高炉的上部,称为铁口。

3. 煤气制备系统:高炉底部设置煤气发生炉,通过在这里进行部分燃烧,产生还原气体(主要为一氧化碳和氮气),供高炉内还原反应需要。

4. 燃料供应系统:将焦炭等燃料从高炉底部送入高炉,提供热量以维持高炉的高温。

5. 炉渣系统:高炉内的杂质在高温下形成炉渣,通过设置炉渣口,定期将炉渣排出,以保证高炉的正常运行。

6. 炉底及鼻部系统:高炉下部设置底部风口,调节冷却充风以控制高炉的内部温度,并排出炉渣和煤气。

高炉顶部设置鼻部风口,供给高炉内的氧气以促进还原反应。

7. 高炉塔身设备:高炉内设置多层炉壁,以使铁矿石在炉内逐渐升温、还原,生成炼铁料。

8. 收集系统:高炉底部设置铁口,炼铁料从铁口流出,经过采集和冷却,得到炼铁块。

初步设计还需要考虑高炉的容量、燃料消耗量、产量、产物质量等参数,以及安全、环保等方面的要求。

同时,需要根据现场条件、炼铁工艺要求等因素来选择和配置各种设备。

设计流程和设备配置根据具体的高炉设计要求和工艺方案可能会有所变化。

高炉炼铁工艺流程分为以下几部分:一、高炉炼铁工艺流程详解二、高炉炼铁原理三、高炉冶炼主要工艺设备简介四、高炉炼铁用的原料附:高炉炉本体主要组成部分介绍以及高炉操作知识一、高炉炼铁工艺流程详解高炉炼铁工艺流程详图如下图所示:二、高炉炼铁原理炼铁过程实质上是将铁从其自然形态——矿石等含铁化合物中还原出来的过程。

炼铁方法主要有高炉法、直接还原法、熔融还原法等,其原理是矿石在特定的气氛中(还原物质CO、H2、C;适宜温度等)通过物化反应获取还原后的生铁。

生铁除了少部分用于铸造外,绝大部分是作为炼钢原料。

高炉炼铁是现代炼铁的主要方法,钢铁生产中的重要环节。

这种方法是由古代竖炉炼铁发展、改进而成的。

尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。

炼铁工艺是是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例自高炉炉顶装入高炉,并由热风炉在高炉下部沿炉周的风口向高炉内鼓入热风助焦炭燃烧(有的高炉也喷吹煤粉、重油、天然气等辅助燃料),在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气。

原料、燃料随着炉内熔炼等过程的进行而下降,在炉料下降和上升的煤气相遇,先后发生传热、还原、熔化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。

同时产生高炉煤气,炉渣两种副产品,高炉渣铁主要矿石中不还原的杂质和石灰石等熔剂结合生成,自渣口排出后,经水淬处理后全部作为水泥生产原料;产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。

炼铁工艺流程和主要排污节点见上图。

三、高炉冶炼主要工艺设备简介高护炼铁设备组成有:①高炉本体;②供料设备;③送风设备;④喷吹设备;⑤煤气处理设备;⑥渣铁处理设备。

简述高炉炼铁工艺流程及八大系统英文回答:The process of ironmaking in a blast furnace involves several steps and is divided into eight major systems.Let's take a look at the process and these systems.1. Raw Materials Handling System: The first step in the ironmaking process is the handling of raw materials. Iron ore, coke, and limestone are the primary raw materials used in a blast furnace. They are carefully measured and mixed before being transported to the furnace.2. Charging System: In this system, the mixed raw materials are charged into the blast furnace. The materials are carefully layered to ensure proper distribution and efficient operation of the furnace.3. Blast System: The blast system supplies hot air, known as the blast, into the furnace. The blast ispreheated before entering the furnace to enhance the combustion of coke and facilitate the reduction of iron ore.4. Combustion System: The combustion system is responsible for burning coke to generate heat. The heat produced is used to melt the iron ore and create a reducing atmosphere in the furnace.5. Reduction System: In this system, the iron ore is reduced to metallic iron. The carbon monoxide produced from the combustion of coke reacts with the iron oxide in the ore, resulting in the formation of molten iron.6. Slag System: The slag system is responsible for the formation and removal of slag. Slag is a byproduct of the ironmaking process and consists of impurities that are separated from the molten iron. It helps protect the lining of the furnace and improves the efficiency of the process.7. Tapping System: Once the iron is melted andseparated from the impurities, it is tapped out of the furnace through the tapping hole. The tapping systemensures a controlled flow of molten iron and slag from the furnace.8. Gas Cleaning System: The gas cleaning system is responsible for removing impurities from the off-gas generated during the ironmaking process. This helps minimize environmental pollution and recover valuable byproducts.中文回答:高炉炼铁工艺流程包括八大系统。

高炉安全生产的主要工艺过程及主要设备高炉是炼钢厂中的核心设备,用于将铁矿石还原为熔融铁水。

高炉的安全生产是炼钢厂的重要任务,其主要工艺过程和设备如下:一、高炉主要工艺过程:1. 炉料制备:铁矿石、焦炭和石灰石按一定比例混合,成为高炉炉料。

炉料需要经过破碎、筛分和混合等工艺过程,确保炉料的均匀性和适宜性。

2. 上料:将炉料通过上料装置装入高炉顶部的料仓中,并根据需要调整上料量和上料速度。

3. 进风:高炉需要通过风口进入适量的空气,来维持高炉内燃烧并提供氧气。

进风量需要根据高炉内部状况和炉温调节。

4. 预热:上料后的炉料需要经过预热过程,预热的目的是提高炉料的反应性和均匀性。

可以通过回转窑、垂直炉等设备进行预热。

5. 还原反应:高炉内部会发生还原反应,将铁矿石中的氧气还原为金属铁,并生成一定的矿渣。

还原反应需要合理控制炉内的温度、气氛和矿料的分层,以确保反应的顺利进行。

6. 熔化:还原后的炉料会逐渐熔化,并下沉到高炉底部的铁口。

在炉底部还会生成一定的矿渣,熔化过程需要控制高炉的温度、氧气供应和矿料的分层。

7. 出铁:熔化的铁水会通过高炉底部的铁口抽出,进入铸造设备进行后续加工。

出铁过程需要严格控制铁水的温度、成分和流量等参数,以确保出铁的质量和稳定性。

8. 渣铁分离:由于高炉底部还会有一定的矿渣生成,需要通过设备进行渣铁分离。

分离后的渣和铁会分别进行处理,渣可作为水泥原料等,铁则会被送回高炉继续循环使用。

二、高炉主要设备:1. 高炉本体:是高炉的主体部分,通常为圆筒形结构,由多层焦炭和矿石料柱、风箱和出铁口等组成。

2. 上料装置:包括提升机、输送带和铁桶等,用于将炉料从料仓中运输到高炉顶部,并控制上料量和速度。

3. 引风系统:通过引风机将空气送入高炉,提供燃烧所需的氧气,并调节进风量和风温。

4. 热风炉:用于预热炉料,提高炉料的反应性和均匀性。

常见的热风炉有回转窑、垂直炉等。

5. 铁水处理装置:对出铁后的铁水进行处理,如除硫、脱磷、脱渣等,保证铁水的质量和成分。

高炉炼铁生产工艺流程简介高炉炼铁生产工艺流程主要包括以下几个步骤:1.原料准备:铁矿石、焦炭和石灰石是高炉炼铁的主要原料。

这些原料首先需要进行粉碎和筛分,然后根据一定的配比比例混合。

2.烧结:混合后的原料送入烧结机进行烧结,使得原料得以结合成为直径在5-20mm的球团。

这样可以增加燃烧性能,也方便高炉内料柱的下降。

3.高炉装料:球团矿、焦炭和石灰石混合物通过上料设备(比如布料机)装载至高炉顶部,形成一个混合料柱。

4.还原铁制备:高炉内处于高温状态,煤气和空气通过炉底喷吹,反应产生一系列化学反应,其中还原铁是最主要的反应产物。

这一步骤是炼铁的关键步骤。

5.副产品收集:除了还原铁外,高炉炼铁过程中还会生成一些副产品,例如煤气、炉渣和炉灰。

这些副产品可以进一步利用或者回收,以减少资源浪费和环境污染。

6.铸铁产出:炼铁结束后,还原铁通过流态床和渗碳处理等工艺得到精铁,这时的精铁已经是可以使用的铸铁。

7.高炉炉渣处理:高炉炼铁过程中产生的炉渣会被排出高炉,然后经过冷却、破碎、粉碎等工艺处理,可以用于水泥生产、路基材料等领域。

高炉炼铁生产工艺流程经过这一系列的步骤,就可以大规模生产出优质的铸铁,为各行业提供原材料。

同时,各种副产品的回收利用也可以节约能源和资源,降低生产成本。

高炉炼铁生产工艺流程是现代工业生产中至关重要的一环,它在铁矿石资源的利用、工业产品的生产以及经济社会发展中都发挥着不可替代的作用。

深入了解高炉炼铁的生产工艺流程对于理解现代工业生产的基本原理和技术非常重要。

因此,接下来我们将深入探讨高炉炼铁的生产工艺流程的各个环节。

首先,我们来了解一下高炉炼铁的原料。

高炉炼铁的原料主要包括铁矿石、焦炭和石灰石。

铁矿石是从矿山中开采出来的含铁矿石,它是高炉内产生还原铁的主要原料。

焦炭是煤炭经过高温干馏得到的一种固体燃料,其主要成分是碳,其燃烧产生的煤气是高炉内还原反应的重要还原剂。

石灰石用于高炉内矿石的烧结及调节高炉渣的成分。

简述高炉炼铁工艺流程及八大系统高炉炼铁是一种重要的冶炼工艺,通过高炉将铁矿石转化为生铁。

Blast furnace ironmaking is an important smelting process that converts iron ore into pig iron through a blast furnace.

高炉炼铁工艺一般包括八大系统,分别是原料系统、燃料系统、

风口系统、炉料系统、炉渣系统、渣铁系统、炉底系统和炉体冷却系统。

The blast furnace ironmaking process generally includes eight major systems: raw material system, fuel system, tuyere system, burden system, slag system, hot metal system, hearth system, and furnace cooling system.

原料系统包括铁矿石、焦炭和石灰石等原料,这些原料经过预处

理后送入高炉顶部。

The raw material system includes iron ore, coke, limestone, and other materials, which are pre-processed and then charged into the top of the blast furnace.

燃料系统主要是焦炭和其他燃料的供给和燃烧控制。

The fuel system mainly involves the supply and combustion control of coke and other fuels.

风口系统通过送风机将空气送入高炉内,控制高炉内的氧气含量和温度。

The tuyere system uses blowers to inject air into the blast furnace, controlling the oxygen content and temperature inside the furnace.

炉料系统指的是铁矿石、焦炭和其他原料在高炉内的分布和堆积状况。

The burden system refers to the distribution and accumulation of iron ore, coke, and other materials inside the blast furnace.

炉渣系统控制高炉内的炉渣生成和排出,保证炉渣能够充分融化,并且不会堵塞高炉。

The slag system controls the generation and discharge of slag inside the blast furnace, ensuring that the slag can

fully melt and not block the furnace.

渣铁系统处理高炉内产生的生铁和炉渣,将生铁和炉渣分离后分

别排出。

The hot metal system processes the pig iron and slag produced inside the blast furnace, separating them and discharging them separately.

炉底系统和炉体冷却系统主要是保证高炉底部和炉体不会过热,

以及预防高炉炉体破裂和腐蚀。

The hearth system and furnace cooling system mainly

ensure that the bottom and body of the blast furnace do not overheat, and prevent the blast furnace body from cracking

and corroding.

总的来说,高炉炼铁工艺流程非常复杂,各系统之间有着千丝万缕的联系,任何一个系统出现问题都可能影响到整个炼铁过程。

Overall, the blast furnace ironmaking process is very complex, with intricate connections between various systems. Any problem in one system can affect the entire ironmaking process.

八大系统的协调和运作是确保高炉炼铁顺利进行的关键。

The coordination and operation of the eight major systems are key to ensuring the smooth operation of the blast furnace ironmaking process.

在现代工业中,高炉炼铁仍然是最主要的铁生产方式之一,对于钢铁行业的发展至关重要。

In modern industry, blast furnace ironmaking is still one of the most important methods of iron production, and it is crucial for the development of the steel industry.。