等离子喷涂陶瓷

- 格式:docx

- 大小:3.50 KB

- 文档页数:2

摘要钛合金的高温力学性能及热物理性能均不理想。

钛合金耐磨性差,摩擦系数高,在高温下抗氧化性差,从而限制了其进一步广泛应用。

本文采用等离子体喷涂技术在钛合金表面制备Cr2O3陶瓷涂层,改善钛合金表面的硬度及摩擦性能,找出实验工艺与性能的关系。

本实验利用显微硬度仪测定了Cr2O3陶瓷涂层的显微硬度;采用X射线衍射法(XRD)和扫描电子显微镜(SEM)研究了Cr2O3陶瓷涂层的相结构以及表面形貌特征;利用高速往复摩擦磨损实验机测试了等离子喷涂前后试样的耐磨性能。

实验结果表明:用钛合金等离子喷涂Cr2O3陶瓷涂层的显微硬度显著提高,最高硬度达到HV1500,陶瓷涂层的耐磨性能明显改善。

关键词:钛合金,等离子喷涂,硬度,耐磨性能AbstractHigh-temperature mechanical properties of titanium alloy and thermal physical properties are not ideal. Its poor wear resistance, high friction coefficient and poor anti-oxidation in high temperature conditions, all of these limit its wide application. In the paper, the Cr2O3 ceramic coating was formed on the surface of titanium alloy by the plasma-sprayed technology. By the coating, hardness and wear-resistance property of the alloy’s surface were absolutely improved. And at the end of the experiment, the relation of experimental technique and samples’ performance was found.The microhardness of the ceramic coatings was measured by microharness tester. X-ray diffraction (XRD) and scanning electronic microscope (SEM) were used to study the phase construction,the morphology and wear resistance of the ceramic coating was measured by high-speed reciprocating friction and wear testing machine.The result shows that XRD detects that Cr2O3 was the only component of coating on the surface of titanium alloy. The maximum harness is HV1500, the harness and friction property of the surface of titanium alloy was improved greatly.Key words: titanium alloy, plasma spraying, hardness, friction properties目 录第一章 前 言 (1)1.1 钛合金的概述 (1)1.1.1 钛合金的性能 (1)1.1.2钛合金的应用与发展趋势 (3)1.2 热喷涂技术 (6)1.2.1 超音速等离子喷涂技术 (6)1.2.2 反应热喷涂技术 (7)1.2.3 电弧喷涂技术 (8)1.3 等离子喷涂技术 (8)1.4 本实验的主要研究内容 (9)第二章 实验材料、实验设备 (10)2.1 实验材料 (10)2.1.1 基体材料 (10)2.1.2 试样的制备 (11)2.2 实验设备 (11)2.2.1 预磨机 (11)2.2.2 金相试样抛光机 (11)2.2.3 金相镶嵌机 (12)2.2.4 摩擦磨损检测仪 (12)2.3 实验工艺 (12)2.3.1等离子喷涂的实验工艺 (12)2.3.2 等离子喷涂的实验装置 (13)2.3.3实验前后试样比较 (15)第三章 等离子喷涂Cr2O3陶瓷层的形貌、显微组织以及分析、硬度分析 (16)3.1等离子喷涂Cr2O3陶瓷层的形貌及显微组织分析 (16)3.1.1 实验设备 (16)3.1.2 实验试样的扫描电镜分析 (16)3.2 等离子喷涂Cr2O3陶瓷涂层的XRD 分析 (20)3.2.1 X射线衍射的物相分析原理 (20)3.2.2 等离子喷涂涂层XRD结果及分析 (21)3.3 等离子喷涂Cr2O3陶瓷涂层的硬度分析 (22)3.3.1 检测所用的设备 (22)3.3.2 显微硬度仪的原理 (23)3.3.3硬度检测实验结果 (23)第四章 等离子喷涂Cr2O3陶瓷层摩擦学性能分析 (31)4.1 摩擦学的论述 (31)4.1.1摩擦机理 (31)4.1.2 影响滑动摩擦的因素 (32)4.2 等离子喷涂Cr2O3陶瓷层的耐磨性检测 (32)4.2.1检测装置 (32)4.2.2摩擦系数测试原理 (34)4.3 往复摩擦试验结果及分析 (34)4.3.1 往复摩擦试验的图片分析 (34)4.3.2 往复摩擦实验的曲线分析 (36)第五章 技术经济分析报告 (45)第六章 结 论 (46)参 考 文 献 (47)致 谢 (49)声 明 (50)第一章 前 言1.1 钛合金的概述1.1.1 钛合金的性能钛是一种新型金属,钛的性能与所含碳、氮、氢、氧等杂质含量有关,最纯的碘化钛杂质含量不超过0.1%,但其强度低、塑性高。

等离子喷焊工艺过程

等离子喷焊(Plasma Spray Welding)是一种热喷涂技术,用于在金属、陶瓷、复合材料等基材表面涂覆保护层或修复受损表面。

以下是等离子喷焊的基本过程:

1.准备工作:首先,需要准备好待喷涂的基材表面。

这包括清洁、打磨和喷砂等步骤,以确保表面光滑、清洁,并提供良好的附着性。

2.原材料准备:合适的涂层材料通常以粉末形式提供。

这些粉末材料可以是金属、陶瓷、复合材料等。

在喷涂前,通常需要对粉末进行预处理,如筛选、干燥等。

3.等离子喷枪设置:使用等离子喷涂设备,将喷嘴与喷枪连接,并设置合适的工艺参数,如喷嘴尺寸、气体流量、电流电压等。

4.点火启动:将惰性气体(通常是氩气或氮气)通过喷枪喷射到喷嘴中,形成等离子气体。

然后,通过电弧点火,将等离子气体加热至高温状态。

5.粉末喷涂:当等离子气体达到足够高的温度时,粉末材料通过粉末供料系统送入等离子气体中心。

在高温下,粉末材料熔化或部分熔化,并形成喷涂颗粒。

6.涂层喷涂:熔化的粉末颗粒随着等离子气体喷射到基材表面,形成涂层。

在涂层形成的同时,由于等离子气体的高温作用,涂层与基材表面同时发生熔合,从而确保良好的附着性。

7.冷却固化:喷涂完成后,涂层需要进行冷却固化。

这通常涉及将基材放置在适当的环境中,让涂层自然冷却至室温,并确保涂层与基材的结合稳固。

8.表面处理:完成涂层后,可能需要进行表面处理,如打磨、抛光等,以获得所需的表面质量和光洁度。

等离子喷焊工艺具有高温、高速喷涂、涂层致密性好等优点,可应用于航空航天、汽车、能源、化工等领域的表面保护和修复。

等离子喷涂复合陶瓷涂层的组织结构及其形成机理分析先进陶瓷由于具有了耐高温、耐腐蚀、高强度、高硬度、无污染等特性,成为了新材料的发展中心,受到广泛关注。

但由于陶瓷材料总含有或多或少的玻璃相和气孔,加之许多陶瓷材料具有多种晶体结构,因而其塑性变形能力差,抗热震和抗疲劳性能差。

对应力集中和裂纹敏感、质脆成为陶瓷材料的致命弱点。

另外陶瓷材料制备困难、价格昂贵,因而影响了其在工业生产中的应用,而等离子喷涂技术可以很好的解决这一难题。

根据等离子焰流为热源,将金属或非金属加热到熔化或半熔化状态,用高速气流将其吹成微小颗粒,喷射到经过处理的工件表面,形成牢固的覆盖层,来满足不同工况的需求的一种技术。

根据电离介质的不同,等离子喷涂可以分为气体稳定等离子喷涂和液体稳定等离子喷涂两大类。

较常用的是气体稳定等离子喷涂。

气体稳定等离子喷涂产生等离子体和等离子弧的原理如下:正常状态下原子呈中性,气体在常温下是不导电的。

但当外界通过某种方式给予气体分子或原子以足够能量时,就可使电子脱离原子而成为自由电子,而使分子或原子成为带电的离子,产生了电离。

电场维持强烈的电离,并形成弧光放電,即产生了电弧。

这种整体上呈中性、充满着数量相等的正负离子的电离气体称为等离子体。

陶瓷材料多具有离子键和共价键结构,键能高,原子间结合力强,表面自由能低,原子间距小,堆积致密,无自由电子运动。

这些特性赋予了陶瓷材料高熔点,高硬度、高化学稳定性、高绝缘绝热能力、热导率低、热膨胀系数小、摩擦系数小、无延展性等鲜明特征。

由于陶瓷粉末的熔点比较高,火焰喷涂因受到火焰最高温度的限制,因此,采用等离子喷涂排除了材料熔点的限制,只要在高温等离子射流中可熔融的材料,几乎都可用于喷涂。

Al₂O₃纯氧化铝涂层呈白色,硬度高,磨擦系数低,化学性能稳定。

白刚玉能抵抗NaOH、NaCO3、Al、Fe及玻璃的作用。

氧化铝涂层还具有耐磨、耐热、耐蚀、抗氧化、绝缘等特性。

纯氧化铝涂层质脆,与基体的结合强度低。

等离子喷涂的常见工艺问题及展望摘要:本文介绍了等离子喷涂设备的含义及其适用范围,并对等离子喷涂的几个工艺问题进行了着重分析,综合分析了近年来等离子喷涂技术的研究现状和发展概况,指出了等离子喷涂技术的发展方向。

关键词:等离子喷涂测量技术应用发展等离子喷涂是一种多用途的精密喷涂方法。

由于以电弧等离子体为热电源,故能量集中,喷涂温度高达16600 °C(通常使用温度约6000~11000 °C),但传递给基体材料的热量却不多。

几乎任何一种材料都能采用等离子喷涂。

目前有多达150种以上的如金属、陶瓷、塑料、等等都可采用等离子喷涂技术。

等离子喷涂的热源能量水平较高,热能传递到粉末粒子时周围气氛的温度降低很少,因而能使粉末粒子获得有效的加热。

此外,由于粉末粒子在等离子“火焰”中的加热时间可以控制,不仅难熔材料能获得有效的加热,某些热稳定性差的材料也能免于氧化和烧损。

等离子喷涂还具有喷射速度高、涂层致密、孔隙率低、粘结强度高等优点。

因此,近几十年来,其技术进步和生产应用发展很快,已成为热喷涂技术的最重要组成部分。

本文着重就近年来等离子喷涂技术的几个工艺问题的研究现状与发展概况进行深入探讨。

1 等离子喷涂技术的特点等离子喷涂是利用等离子火焰来加热融化喷涂粉末使之形成涂层。

等离子喷涂工作气体常用Ar或,在加入5%~10%的,气体进入电极腔的弧状区后,被电弧加热离解形成等离子体,其中心温度高达15000 K以上,并高速喷打在经过粗化的洁净零件表面产生塑性变形,粘附在零件表面。

各熔滴之间依靠塑性变形而相互钩接,从而获得结合良好的层状致密涂层。

由于等离子喷涂火焰温度和速度极高,几乎可以熔化并喷涂任何材料,形成的涂层结合强度较高,孔隙率低且喷涂效率高、使用范围广等很多优点,故在航空、冶金、机械、机车车辆等部门得到广泛的应用,在热喷涂技术中等离子喷涂占据着重要的地位。

2 等离子喷涂的应用的几个工艺问题2.1 温度控制2.1.1 预热与氧—乙炔火焰喷涂一样,在等离子喷涂前对工件进行适当的预热,是提高涂层结合强度的一个有效措施。

一、激光烧结技术激光烧结技术是一种利用激光能量对陶瓷颗粒进行瞬间加热的新型烧结技术。

通过激光束在陶瓷颗粒表面瞬间产生高温,使颗粒迅速烧结成型,并且能够精确控制烧结过程中的温度和时间,实现快速高效的烧结。

二、微波烧结技术微波烧结技术利用微波照射对陶瓷粉体进行加热,通过高频电磁波与材料分子之间的相互作用,使陶瓷颗粒迅速升温并烧结成型。

微波烧结技术具有加热均匀、能耗低、速度快等优点,尤其适用于复杂形状、精密结构的陶瓷制品制备。

三、等离子烧结技术等离子烧结技术是利用等离子体对陶瓷颗粒进行高速撞击和加热的技术。

通过在陶瓷粉末表面产生等离子体,并将其能量传递给陶瓷颗粒,从而使颗粒快速烧结成型。

等离子烧结技术具有烧结速度快、能耗低、可以烧结高温陶瓷材料等优点。

四、压电陶瓷快速烧结技术压电陶瓷快速烧结技术是一种利用压电作用对陶瓷颗粒进行紧致烧结的技术。

通过施加外加电场,使陶瓷颗粒表面发生压电效应,从而实现颗粒的紧致烧结,烧结速度大大提高,同时制备出的陶瓷制品密度高、性能卓越。

五、等离子喷涂技术等离子喷涂技术是一种利用等离子体对陶瓷粉末进行快速烧结成型的技术。

通过等离子喷涂装置将陶瓷粉末与等离子体混合后,在高温高速气流的作用下迅速烧结成型。

等离子喷涂技术不仅可以实现陶瓷材料的快速烧结,还能够制备出具有优异性能的陶瓷涂层。

六、电磁场烧结技术电磁场烧结技术是一种利用电磁场对陶瓷颗粒进行加热和烧结的技术。

通过在陶瓷颗粒周围建立强磁场或者强电场,使颗粒表面迅速加热并烧结成型。

电磁场烧结技术具有能耗低、烧结速度快、制品性能优异等特点,尤其适用于纳米陶瓷材料的制备。

先进陶瓷的快速烧结技术主要包括激光烧结、微波烧结、等离子烧结、压电陶瓷快速烧结、等离子喷涂和电磁场烧结等多种技术。

这些新型烧结技术都具有烧结速度快、能耗低、制品性能优异等特点,对于提高陶瓷制品的生产效率、降低生产成本、改善产品性能具有重要意义。

随着科技的不断发展和进步,相信这些先进陶瓷的新型快速烧结技术在未来会得到更广泛的应用,为陶瓷制造业带来新的发展机遇。

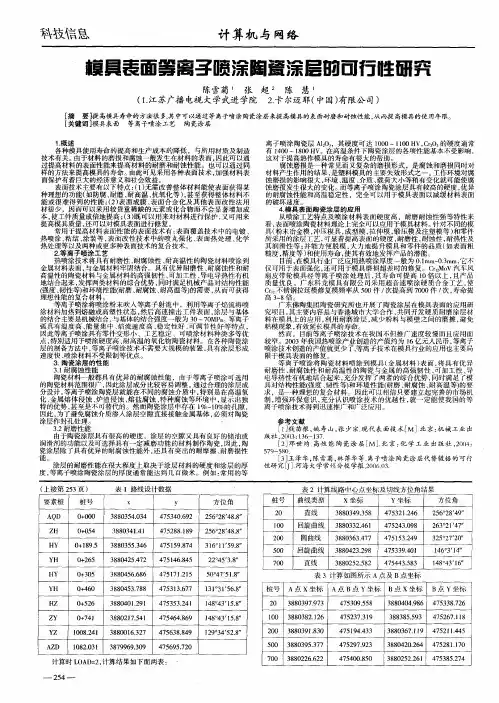

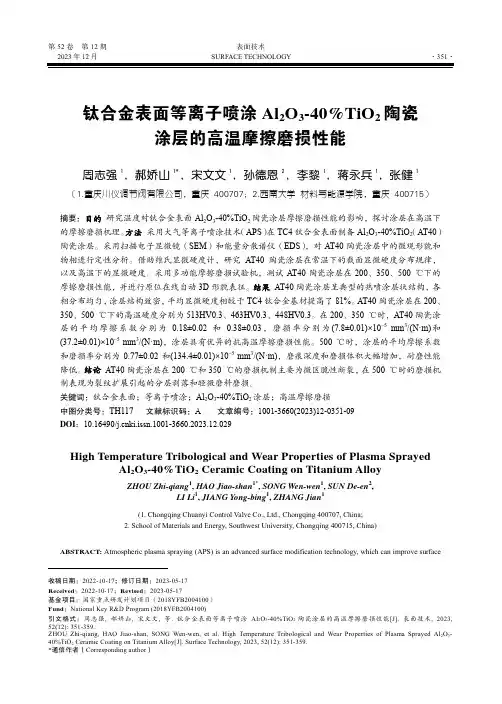

第52卷第12期表面技术2023年12月SURFACE TECHNOLOGY·351·钛合金表面等离子喷涂Al2O3-40%TiO2陶瓷涂层的高温摩擦磨损性能周志强1,郝娇山1*,宋文文1,孙德恩2,李黎1,蒋永兵1,张健1(1.重庆川仪调节阀有限公司,重庆 400707;2.西南大学 材料与能源学院,重庆 400715)摘要:目的研究温度对钛合金表面Al2O3-40%TiO2陶瓷涂层摩擦磨损性能的影响,探讨涂层在高温下的摩擦磨损机理。

方法采用大气等离子喷涂技术(APS)在TC4钛合金表面制备Al2O3-40%TiO2(AT40)陶瓷涂层。

采用扫描电子显微镜(SEM)和能量分散谱仪(EDS),对AT40陶瓷涂层中的微观形貌和物相进行定性分析。

借助维氏显微硬度计,研究 AT40陶瓷涂层在常温下的截面显微硬度分布规律,以及高温下的显微硬度。

采用多功能摩擦磨损试验机,测试AT40陶瓷涂层在200、350、500 ℃下的摩擦磨损性能,并进行原位在线自动3D形貌表征。

结果 AT40陶瓷涂层呈典型的热喷涂层状结构,各相分布均匀,涂层结构致密,平均显微硬度相较于TC4钛合金基材提高了81%。

AT40陶瓷涂层在200、350、500 ℃下的高温硬度分别为513HV0.3、463HV0.3、448HV0.3。

在200、350 ℃时,AT40陶瓷涂层的平均摩擦系数分别为0.18±0.02和0.38±0.03,磨损率分别为(7.8±0.01)×10–5 mm3/(N·m)和(37.2±0.01)×10–5 mm3/(N·m),涂层具有优异的抗高温摩擦磨损性能。

500 ℃时,涂层的平均摩擦系数和磨损率分别为0.77±0.02和(134.4±0.01)×10–5 mm3/(N·m),磨痕深度和磨损体积大幅增加,耐磨性能降低。

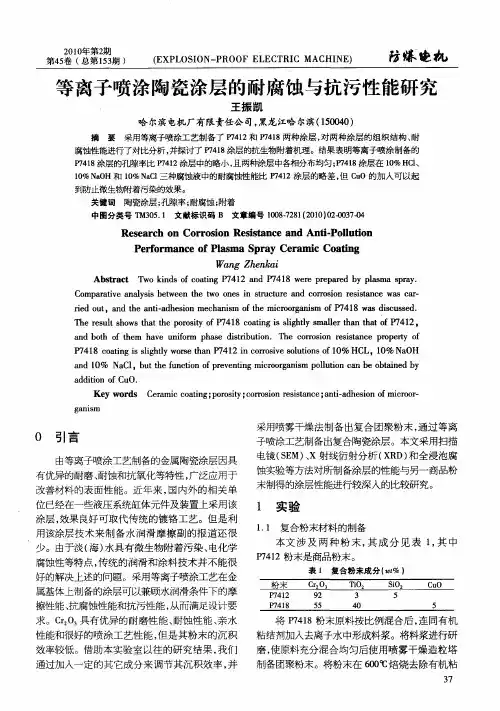

第52卷第2期表面技术2023年2月SURFACE TECHNOLOGY·385·热喷涂与冷喷涂技术等离子喷涂热障陶瓷涂层冷却累计残余应力的有限元模拟与验证李建坤1,罗军明1,苏宇航1,高玉魁2,陈同彩1,崔世宇1(1.南昌航空大学 材料科学与工程学院,南昌 330063;2.同济大学 材料科学与工程学院,上海 200092)摘要:目的为有效预测等离子喷涂热障涂层冷却过程中累积的残余应力,降低残余应力对涂层稳定性的影响,需寻求可靠的热障涂层应力检测方法。

方法利用有限元分析软件,采用生死单元法建立了等离子喷涂ZrO2涂层的有限元模型,高斯热源模拟等离子喷涂热源工况,研究涂层冷却至室温的残余应力及其分布。

使用X射线衍射法、拉曼光谱法对等离子喷涂制备的ZrO2涂层进行残余应力检测。

结果通过有限元模拟结果可以看出,喷涂涂层冷却到室温后其中心区域的残余应力与边缘位置相比较大,主要集中在热流中心区域;每层涂层结合界面处会产生较大应力,致使应力沿涂层厚度方向变化明显。

涂层的等效应力为160~ 220 MPa。

采用X射线衍射法检测涂层存在180~185 MPa残余应力。

标定ZrO2涂层的拉曼-应力因子为8.33 (cm·GPa)‒1,计算得到涂层存在残余应力为174~180 MPa。

对喷涂试样进行拉伸试验后,其残余应力有一定程度的释放。

结论使用有限元能有效模拟等离子喷涂至室温时涂层内部残余应力,与XRD、拉曼光谱检测结果具有良好的匹配性,涂层冷却至室温存在180 MPa左右的残余应力,严重影响涂层的稳定性。

关键词:残余应力;有限元模拟;热障涂层;生死单元法;高斯热源;X射线衍射;拉曼光谱中图分类号:TG174.442 文献标识码:A 文章编号:1001-3660(2023)02-0385-10DOI:10.16490/ki.issn.1001-3660.2023.02.037Finite Element Simulation and Verification of Accumulated CoolingResidual Stress in Plasma-sprayed Thermal Barrier Ceramic Coatings LI Jian-kun1, LUO Jun-ming1, SU Yu-hang1, GAO Yu-kui2, CHEN Tong-cai1, CUI Shi-yu1(1. School of Material Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China;2. School of Material Science and Engineering, Tongji University, Shanghai 200092, China)ABSTRACT: Plasma sprayed ZrO2 ceramic coating has been widely used in many industrial fields due to its simple manufacturing process, low cost, and good heat insulation effect. However, the structure and service conditions of thermal收稿日期:2021–12–20;修订日期:2022–04–22Received:2021-12-20;Revised:2022-04-22基金项目:国家自然科学基金项目(52104361)Fund:National Natural Science Foundation of China (52104361)作者简介:李建坤(1997—),男,硕士研究生,主要研究方向为表面工程。

几种等离子喷涂的陶瓷涂层在450℃下油润滑时的摩擦磨损性

能的报告,600字

陶瓷涂层采用等离子喷涂制备,其在450℃下的油润滑时的摩擦磨损性能一直是重要的研究课题。

本文详细介绍了在450℃下等离子喷涂的陶瓷涂层的摩擦磨损性能的实验研究。

实验方法:在450℃条件下,采用微细调节电枢等离子喷涂技术制备陶瓷涂层,控制陶瓷涂层的厚度为100μm,并将该涂层放置在摩擦力学实验装置上,测试其在油润滑条件下的摩擦磨损特性。

实验结果:实验结果显示,厚度为100μm的等离子喷涂陶瓷涂层在450℃时,其摩擦系数为0.15~0.2,摩擦磨损率小于10×10-5 m3/m,显示出较好的抗磨性能。

结论:在450℃油润滑条件下,等离子喷涂的陶瓷涂层具有较好的摩擦磨损性能,并且磨损率小于10×10-5 m3/m。

因此,等离子喷涂的陶瓷涂层在450℃温度下可作为热环境条件下的摩擦表面材料使用。

山东长青金属表面工程有限公司

不锈钢轴表面等离子喷涂陶瓷

等离子喷涂工艺定义:采用由直流电驱动的等离子电弧作为热源,将陶瓷、合金、金属等材料加热到熔融或半熔融状态,并以高速喷向经过预处理的工件表面而形成附着牢固的表面层的方法。

等离子喷涂工艺特点:是一种新型多用途的精密喷涂方法,它具有:超高温特性,便于进行高熔点材料的喷涂。

喷射粒子的速度高,涂层致密,粘结强度高。

由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。

氧化铬(Cr2O3):颜色为墨绿色,等离子喷涂的氧化铬,涂层致密,磨光后光洁度很好,化学性能十分稳定,不溶于酸、碱、盐及各种溶剂,具有优异的耐介质浸渍腐蚀性能,耐含H2S SO2等腐蚀性气体的高温冲蚀,对大气、淡水和海水以及光极为稳定。

氧化铬涂层具有极好的亲水性能,在涂层表面形成一层均匀的水膜。

它硬度也很咼,和碳化钨相当,可用于众多耐磨涂层的制备。

以上资料由长青金属热喷涂孙怀虎搜集整理。

等离子喷涂陶瓷

等离子喷涂陶瓷是一种高新技术的表面处理方法,通过等离子喷涂技术将陶瓷材料喷涂在基材表面,形成一层坚硬、耐磨的陶瓷涂层。

这种涂层具有较高的硬度、耐磨性、耐腐蚀性和耐高温性能,可广泛应用于航空航天、汽车制造、化工等领域。

等离子喷涂陶瓷的制备过程主要包括材料准备、喷涂设备和工艺参数的选择以及后续处理等步骤。

首先,需要选择合适的陶瓷材料作为喷涂粉末。

目前常用的陶瓷材料有氧化铝、氮化硅、氧化锆等。

这些材料具有高熔点、高硬度和良好的耐腐蚀性能,适合用于制备耐磨涂层。

在喷涂设备方面,等离子喷涂机是关键设备。

等离子喷涂机采用等离子火花放电的原理,通过高温等离子体的作用将陶瓷粉末喷涂到基材表面。

这种技术具有喷涂速度快、陶瓷涂层密实均匀的优点,可以实现对复杂形状表面的喷涂。

在工艺参数选择方面,喷涂速度、喷涂距离、喷涂角度等参数的选择对于陶瓷涂层的质量具有重要影响。

合理选择这些参数可以保证陶瓷涂层的致密性和附着力,提高涂层的耐磨性和耐腐蚀性。

除了制备过程,等离子喷涂陶瓷后续的处理也非常重要。

通常会采用烧结和热处理等手段,进一步提高陶瓷涂层的性能和稳定性。

烧结是指将喷涂的陶瓷粉末在高温下熔结成致密的陶瓷涂层,提高涂

层的硬度和耐磨性。

热处理则是指对陶瓷涂层进行退火、回火等热处理过程,消除残余应力,提高涂层的稳定性和耐腐蚀性。

等离子喷涂陶瓷涂层具有广泛的应用前景。

在航空航天领域,等离子喷涂陶瓷涂层可以用于制备航空发动机涡轮叶片、涡轮喷气嘴等高温部件,提高其耐磨性和耐高温性能。

在汽车制造领域,等离子喷涂陶瓷涂层可以用于制备发动机缸体、气门、活塞等零部件,提高其耐磨性和耐腐蚀性。

在化工领域,等离子喷涂陶瓷涂层可以用于制备化工设备的内衬,提高设备的耐腐蚀性和使用寿命。

等离子喷涂陶瓷涂层是一种具有广阔应用前景的表面处理技术。

通过合理选择材料、优化喷涂设备和工艺参数,以及后续的烧结和热处理等处理措施,可以制备出性能卓越的陶瓷涂层。

这种涂层在航空航天、汽车制造、化工等领域具有重要的应用价值,将为相关行业的发展提供有力支持。