微乳液和三次采油

- 格式:ppt

- 大小:305.00 KB

- 文档页数:13

三次采油 Enhanced oil recovery (EOR)定义:一种用来提高油田原油采收率的技术,通过气体注入、化学注入、超声波刺激、微生物注入或热回收等方法来实现。

通常把利用油层能量开采石油称为一次采油;向油层注入水、气,给油层补充能量开采石油称为二次采油;而用化学的物质来改善油、气、水及岩石相互之间的性能,开采出更多的石油,称为三次采油。

又称提高采收率(EOR)方法。

提高石油采收率的方法很多,主要有以下一些:注表面活性剂;注聚合物稠化水;注碱水驱;注CO2驱;注碱加聚合物驱;注惰性气体驱;注烃类混相驱;火烧油层;注蒸汽驱等。

用微生物方法提高采收率也可归属三次采油,也有人称之为四次采油。

老化油近些年来,随着各大油田都进入开采的中后期,原油重质化及三次采油技术的使用使大部分开采出的原油以乳状液形式存在,而且乳化严重。

部分乳状液在一定条件和时间内逐渐稳定,并在油水界面处聚结,形成一定厚度,这就是老化油。

广义上讲,老化油是指现有技术手段难以处理的原油,包括油田生产过程中含油污水经污水沉降罐、除油罐、浮选罐等形成的数量可观的污油;污水回收池内的污油;脱水器内油-水过渡层;钻井、作业及原油输送过程中形成的油-水乳状液以及落地油老化油乳状液成分复杂,含有许多导电性较强的黏土和FeS等机械杂质,经常会造成脱水系统净化油含水超标或脱后污水水质超标。

同时,由于这些杂质的导电性较强,往往会导致电脱水装置出现频繁跳闸现象,甚至出垮电场事故。

老化油进入电场后,难于破乳,油水分离速度慢,在电场中易形成水链,引起电场间断放电,严重时垮电场,烧极板。

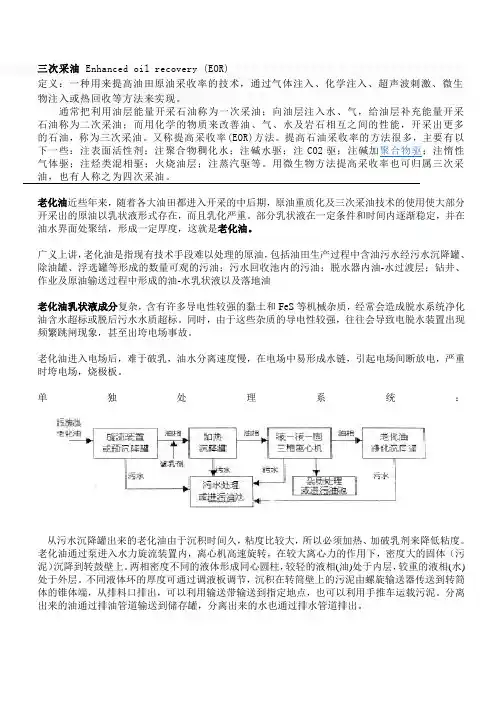

单独处理系统:从污水沉降罐出来的老化油由于沉积时间久,粘度比较大,所以必须加热、加破乳剂来降低粘度。

老化油通过泵进入水力旋流装置内,离心机高速旋转,在较大离心力的作用下,密度大的固体(污泥)沉降到转鼓壁上。

两相密度不同的液体形成同心圆柱,较轻的液相(油)处于内层,较重的液相(水)处于外层。

微乳液在石油开采中的应用摘要:简述了微乳液的定义及微乳液的制备方法;详细综述了微乳液在三次采油中的应用。

微乳液是指两种或两种以上互不相溶液体经混合乳化后,分散液滴的直径在5nm~100nm之间,形成的体系。

微乳液为透明分散体系,其形成与胶束的加溶作用有关,又称为“被溶胀的胶束溶液”或“胶束乳液”,简称微乳。

通常由油、水、表面活性剂、助表面活性剂和电解质等组成的透明或半透明的液状稳定体系。

分散相的质点小于0.1μm,甚至小到数十埃。

其特点是分散相质点大小在0.01~0.1μm间,质点大小均匀,显微镜不可见;质点呈球状;微乳液呈半透明至透明,热力学稳定,如果体系透明,流动性良好。

微乳液的形成主要依靠体系中各成分的配比,虽然温度、压力、浓度等因素的改变,会对平衡体系中的相组成造成影响,出现相变区,但不会妨碍微乳液的形成。

因此,微乳液制备关键在于各组份的适当组成关系。

主要制备方法有两种:一种是将油、水、表面活性剂混合形成乳状液后,向其中滴加助表面活性剂(醇类),滴加到一定数量时体系则变为澄清透明的微乳液,该方法称为Schulman 法,常用于O/W型微乳液的制备。

另一种是将油、水、表面活性剂按一定比例混合均匀后,向其中滴加适量水,即可形成澄清的微乳液,继续加入过量水,液滴数量增多,体积增大,体系由W/O型逐渐过渡为浑浊、粘度大的双连续型,最后水成为连续相,形成O/W型微乳液,该方法称为shah法,常用于制备W/O型微乳液,也可用于O/W型微乳液的制备。

微乳液有广泛的应用,例如在油田三次采油中可以提高收率。

通常油田开发分为三个阶段,当新油藏投入开发时,往往利用其蕴藏的天然能量将原油从地下采至地面,这个阶段称为一次采油。

若油藏的能量不足以将原油从井底举升到地面时,可采取向油井注入高压气体进行气举采油,或在井下安装抽油泵进行深井泵采油。

一般一次采油的效率很低,为提高采油采收率,向一次采油后的油藏注水或注气、人工补充能量开采,称为二次采油。

⽯油的⼀次采油、⼆次采油、三次采油据阿果⽯油英才⽹了解的信息,在⽯油界,通常把仅仅依靠岩⽯膨胀、边⽔驱动、重⼒、天然⽓膨胀等各种天然能量来⾤油的⽅法称为⼀次采油;把通过注⽓或注⽔提⾼油层压⼒的⾤油⽅法称为⼆次⾤油;把通过注⼊流体或热量来改变原油黏度或改变原油与地层中的其他介质的界⾯张⼒,⽤这种物理、化学⽅法来驱替油层中不连续的和难开采原油的⽅法称为三次⾤油。

在⼀次⾤油阶段,在地层⾥沉睡了亿万年的⽯油可以依靠天然能量摆脱覆盖在它们之上的重重障碍通过油井流到地⾯。

这种能量正是来源于覆盖在它们之上的岩⽯对其所处的地层和地层当中的流体所施加的重压。

在上覆地层的重压下,岩⽯和流体中集聚了⼤量的弹性能量。

当油层通过油井与地⾯连通后,井⼝是低压⽽井底是⾼压,在这个压差的作⽤下,上覆地层就像挤海绵⼀样将⽯油从油层挤到油井中并举升到地⾯。

随着原油及天然⽓的不断产出,油层岩⽯及地层中流体的体积逐渐扩展,弹性能量也逐渐释放,总有⼀天,当弹性能量不⾜以把流体举升上来时,地层中新的压⼒平衡慢慢建⽴起来,流体也不再流动,⼤量的⽯油会被滞留在地下。

就像弹簧被压缩⼀样,开始弹⼒很强,随着弹簧体积扩展,弹⼒越来越弱,最终失去弹⼒。

在⼆次⾤油阶段,⼈们通过向油层中注⽓或注⽔来提⾼油层压⼒,为地层中的岩⽯和流体补充弹性能量,使地层中岩⽯和流体新的压⼒平衡⽆法建⽴,地层流体可以始终流向油井,从⽽能够采出仅靠天然能量不能⾤出的⽯油。

但是,由于地层的⾮均质性,注⼈流体总是沿着阻⼒最⼩的途径流向油井,处于阻⼒相对较⼤的区域中的⽯油将不能被驱替出来。

即便是被注⼊流体驱替过的区域,也还有⼀定数量的⽯油由于岩⽯对⽯油的吸附作⽤⽽⽆法采出,这就像⽤清⽔冲洗不能去除⾐物上沾染的油污⼀样。

另外,有的原油在地下就像沥青⼀样,根本⽆法在地层这种多孔介质中流动,因此,⼆次采油⽅法提⾼原油采收率的能⼒是有限的。

在三次采油阶段,⼈们通过采⽤各种物理、化学⽅法改变原油的黏度和对岩⽯的吸附性,可以增加原油的流动能⼒,进⼀步提⾼原油采收率。

微乳液在化妆品及洗涤剂中的应用——轻纺网企业新闻2008-4-7 0:00:00来源:中国国际美容网微乳液最早由Schulman和Hoar在1943年提出,它的理论和应用发展极为迅速,已经被广泛地应用于三次采油、洗涤去污、催化、化学反应介质和药物传递等领域中。

微乳液通常是由水、油与表面活性剂和中等链长醇混合,能自发地形成透明和半透明的分散体系,也可利用极性非离子表面活性剂在不加醇的条件下得到。

微乳液与普通乳状液相比,具有特殊的性质:界面张力小,通常为10~-5N/m—10~-9N/m胶束粒子很小,直径约为10nm—100nm 热力学更稳定,能够自发形成,不需要外界提供能量,经高速离心分离不发生分层现象外观透明或近乎透明。

1.微乳液的形成机理关于微乳液的自发形成,历史上提出了许多理论:如Schulman和Prince等的负界面张力理沦、Schulman与Bowcoff的双层膜理论、Bobbins等提出的几何排列理论及Winsor等发展的R比理论,在这些理论中以Winsor的R 比埋论更为完善。

R比理论从分子间相互作用出发,认为表面活性剂、助表面活性剂、水和油之间存在着相互作用,并定义为R=(Aco—Aoo—Aii)/(Acw—Aww—Ahh)。

式中Aco 和Acw分别为油、水与表面活性剂之间的内聚能,Aoo和Aww分别为油分子之间和水分子之间的内聚能,Aii为表面活性剂亲油基之间的内聚能,Aww为表面活性剂亲水基之间的内聚能。

微乳液体系中可以分为4个类型WinsorI、WinsorII、WinsorIII和WinsorⅣ。

WilsorI,R<1,是水包油型微乳液WinsorII,R>1,是油包水型微乳液WinsorⅢ是I和II的中间相,R=1,为中相微乳液,是双连续相结构。

其中WinsorI.WinsorⅡ、WinsorⅢ为三相体系,在加入合适表面活性剂时可以形成WirierⅣ,为单相体系,是WirierⅢ的特殊形式。

三次采油方法进展一、三次采油简介通常把利用油层能量开采石油称为一次采油;向油层注入水、气,给油层补充能量开采石油称为二次采油;而用化学的物质来改善油、气、水及岩石相互之间的性能,开采出更多的石油,称为三次采油。

又称提高采收率(EOR)方法。

提高石油采收率的方法很多,主要有以下一些:注表面活性剂;注聚合物稠化水;注碱水驱;注CO2驱;注碱加聚合物驱;注惰性气体驱;注烃类混相驱;火烧油层;注蒸汽驱等。

用微生物方法提高采收率也可归属三次采油,也有人称之为四次采油。

二、三次采油的内容目前,世界上已形成三次采油的四大技术系列,即化学驱、气驱、热力驱和微生物驱。

其中化学驱包括聚合物驱、表面活性剂驱、碱驱及其复配的二元、三元复合驱、泡沫驱等;气驱包括CO2 混相/非混相驱、氮气驱、烃类气驱和烟道气驱等;热力驱包括蒸汽吞吐、热水驱、蒸汽驱和火烧油层等;微生物驱包括微生物调剖或微生物驱油等。

四大三次采油技术中,有的已形成工业化应用,有的正在开展先导性矿场试验,还有的还处于理论研究之中。

1 化学驱自20 世纪80 年代美国化学驱达到高峰以后的近20 多年内,化学驱在美国运用越来越少,但在中国却得到了成功应用。

中国的化学驱技术已代表世界先进水平。

中国聚合物驱技术于1996 年形成工业化应用。

“十五”期间大庆油田形成了以烷基苯磺酸盐为主剂的“碱+聚合物+表面活性剂”二元复合驱技术,胜利油田形成“聚合物+表面活性剂”的无碱二元复合驱技术。

目前,已开展“碱+聚合物+表面活性剂+天然气”泡沫复合驱室内研究和矿场试验。

化学驱油目前存在着 3 个不同的研究方向。

首先,从改善油水的流度比出发,除使原油降黏外,相应的办法是提高驱油剂的黏度,降低其流度,应用此原理开发了聚合物溶液、泡沫液等驱油法。

其次,从改善驱油剂的洗涤能力以及岩石的不利润湿性出发,开发了活性水驱油法。

再其次,就是介于前两种之间的化学驱油法,称为碱性水驱,利用碱性水与原油组分就地形成活性水剂而改善润湿性或就地使原油乳化。

1152022年4月上 第07期 总第379期油气、地矿、电力设备管理与技术China Science & Technology Overview1943年Hoar 和Schulman 意外发现了一种新的分散体系,并于1959年被正式命名为微乳液,自问世以来得到众多学者的关注和研究,人们对其性质、相态、驱替机理以及制备工艺等的认识也很快达到一个新的高度[1-2]。

经过不断的研究、钻研与创新,大幅度地推动了微乳液的发展,微乳液目前可广泛地应用于多个领域,包括医药、采油、日化品及环境保护等。

我国在微乳液方面的研究起步虽晚,但自1980后经过刻苦钻研,在基础理论研究和实际应用方面也取得了一些成绩[3]。

我国非常规油气资源占比较大,开采难度大,微乳液作为新兴增产助剂,具有广泛的应用前景。

1.微乳液的类型和特点1.1 类型微乳液是由油、水、表面活性剂、助表面活性剂以及盐五组分按一定比例混合而成的溶液体系。

5种组分中任意一种组分的性质或质量的改变都会影响微乳液组成。

表面活性剂有阴离子型、阳离子型、两相离子型以及非离子型。

类型不同、浓度不同的表面活性剂制备出来的微乳液的性质大不相同[4]。

助表面活性剂既溶于油相又溶于水相,使得助表面活性剂与表面活性剂相辅相成,能够很好地改善微乳液体系的性能。

常用的助表面活性剂有醇、醛、醚及其衍生物。

1.2 微乳液的相态和乳状液相比,微乳液是更为分散的体系,因而具有大界面和较高界面自由能。

这一性质使微乳液在驱油方面很有应用前景。

微乳液的相态很复杂,5种成分重点任意一种组分和浓度的变化都影响其相态的变化,而且它也没有通用的状态方程。

因此体系的相态是通过实验来的测定的,常以相图的形式来表示出来的。

微乳液以3种相态存在,它们是上相微乳液、上相微乳液和中相微乳液。

上相微乳液是指在配制微乳液的容器中上部生成了微乳液,其下部是过剩的水。

下相微乳液是容器下部是微乳液,上部是过剩油。

中相微乳液便是容器上部是过剩油,下部是过剩水,中部是微乳液[5-6]。

浅探二次采油与三次采油的结合关键技术二次采油与三次采油是相互补充的油藏提高采收率的方式。

二次采油主要是利用注水压制油藏,提高采油效率,但同时也会带来一些问题,如增加成本、降低采收率等。

三次采油则是通过注入一些化学剂或微生物菌种,改变油藏表面张力或油水相互作用力,从而使之降低粘度或提高渗透率,增加采收率。

本文将浅探一下二次采油与三次采油的结合关键技术。

1. 确定注入液的类型三次采油的注入液类型包括溶剂、表面活性剂、聚合物、微生物、润滑剂、低能量物质等。

需要根据油藏的特性、实验室实验结果以及现场试验结果来选择最适合的注入液类型,以达到最佳的采收率。

注入液的浓度和用量是决定三次采油最终效果的关键因素。

这需要在实验室中对不同浓度和用量的试验液进行试验,通过试验数据分析,得到最佳浓度和用量。

注入液的注入方式包括连续注入、间歇注入、环状注入等。

需要根据油藏特性、地质条件、射孔方式等因素来选择合适的注入方式。

同时,还需要根据实验室实验和现场试验结果来确定最佳注入方式。

4. 注入液与注水的选择与配比二次采油需要注水来压制油藏,而三次采油需要注入液来改进油水相互作用力,虽然这两种注入液的作用不同,但同样需要选择合适的注入液和注水类型,并且根据油藏情况和地质条件选择最佳的注入液和注水配比。

5. 适当提高注入液的温度和压力适当提高注入液的温度和压力,可以改变油水相互作用力,降低油的粘度,增加油藏的渗透率,从而提高采收率。

但需要注意,过高的温度和压力也会导致注入液与油藏产生副作用,损失部分注入液并降低采收率。

综上所述,二次采油与三次采油的结合可以提高采收率,但需要针对不同的油藏特性和地质条件选择最佳的注入液类型、浓度和用量、注入方式、注入液和注水配比等关键技术,以达到最佳的采收率。

钻井完井化 工 设 计 通 讯Drilling CompletionChemical Engineering Design Communications·195·第47卷第3期2021年3月微乳液驱在最近的低渗透油藏三次采油中的应用取得的效果十分显著,使原油采收率稳步提高。

微乳液主要是指由于表面活性剂和助表面活性剂的作用,由油类或油类等构成的分散体系,其主要特点包括:热力学稳定性、各向同性、黏度低等。

微乳颗粒在10~100nm ,相对低渗透储层孔喉半径较小,因此不会出现堵塞喉管的情况。

微乳可与油、水发生混溶,并能显著提高油水界面张力;不同配方微乳液的物理化学性质都存在一定程度的差异,因此其在采油过程中所发挥的作用也不完全一致。

所以,为了对微乳液的性能有一个深入的了解以及明确其在驱动过程当中的具体功能,对微乳液驱动提升采收率的具体机制进行深入研究在研发微乳液体系中发挥着关键的作用。

1 微乳液在提高原油采收率方面的应用低渗储层孔道统筹不具有较大的半径,水驱采收率水平总体为10%~20%,对提高水驱采收率的方法进行深入研究能够显著优化低渗储层开发效果。

化学式复驱法(包括二元复合驱法和三元复合驱法)是提高原油采收率的重要方法,对于常规油藏开发意义重大。

这一方法目前已经大庆油田和胜利油田等多个矿场进行,取得了非常明显的效果,提高采收率10%~15%。

但是,上述体系中所含聚合物分子的尺寸相对较大,聚合物分子在溶胀等条件下的回旋半径通常比低渗透储层喉管半径大,因此,该方法在储层注入等方面仍存在较大的局限性,对其进一步推广应用有一定的负面影响。

低渗透油藏水驱过程中所开展的剩余油微观实验结果表明,水驱后的剩余油在多孔介质的分布形式主要包括:盲端剩余油、簇状剩余油与油膜等,减小油水界面张力是实现这类剩余油动用情况优化的重要内容。

室内研究发现:表面活性剂存在着两亲结构,此外,在不同浓度范围内,表面活性剂体系对应的界面张力为10﹣3~10﹣4mN/m ,可有效降低油水界面张力。

三次采油名词解释

三次采油是指在陆上或海洋油气田开发过程中,针对每个储层的采收率低于70%的状况,采取比原设计更为合理完善的方案,以提高经济效益。

采收率:采收率是指采油抽油工艺所能采收出原油量的百分比,它是衡量采油抽油工艺是否成功的指标,也是影响资源装藏量的关键因素之一。

采油抽油工艺:采油抽油工艺是指采油抽油企业在采油抽油过程中采用的技术手段,主要包括泵送、动力充注、注水促吸、气头促吸和水压促吸等多种技术。

完善方案:完善方案是指用于改善或优化油气田采收率的方案,其目的是提高采油抽油工艺的效率,提高储层油气储存量和经济效益。

其具体手段包括:优化采油抽油工艺、采用新型技术设备、改进地质勘探技术、改善钻井技术和安装井下控制设备等。

- 1 -。

一、三次采油概况和基本原理石油是一种非再生的能源,石油采收率不仅是石油工业界,而且是整个社会关心的问题。

由于石油是一种流体矿藏而带来独特开采方式。

石油开采分为三个阶段。

一次采油是依靠地层能量进行自喷开采,约占蕴藏量15~20%。

在天然能量枯竭以后用人工注水或注气,增补油藏能量使原油得到连续开采,称之二次采油,其采收率为15-20%。

当二次采油开展几十年后,剩余油以不连续的油块被圈捕在油藏砂岩孔隙中,此时采出液中含水80~90%,有的甚至高达98%,这时开采已没有经济效益。

为此约有储量60~70%的原油,只能依靠其他物理和化学方法进行开采。

这样的开采称之三次采油,国外亦称EOR (Enhanced Oil Recovery)技术。

据我国对十三个主要油田的82个注水开发区,进行系统的筛选和科学潜力分析,结果表明,通过三次采油方法能提高采收率12.4%,增加的可采储量相当全国目前剩余储量的56%[1]。

当然是说,若把这种潜力都挖掘出来,我国的可采储量可以增加一半以上,为此发展三次采油是必经之路。

通常提高采收率有三类。

第一类为热力法,如火烧地层,注入过热蒸气;第二类为混相驱,即注入CO2气到原油中进行开采;第三类为化学驱,如碱水驱、微乳液驱和三元复合驱等。

这次重点是介绍化学驱。

1.注水开采后,原油为何大量留在地层。

(1)油藏岩石的非均质性。

例如在庆油田葡萄花油层属于正韵律沉积,下粗上细。

下部的渗透率高于上部,在注水驱时往往沿着油层下部推进,而上部油层则继续留下大量未被驱扫的原油。

这说明水不能被波及到低渗透油层。

由于油藏岩石非均质性,阻止水的波及系数的提高。

(2)油层岩石的润湿性岩石为水润性,注水能把岩石表面的原油冲刷下来。

反之,岩石为油润性,注水只能冲刷一部分原油。

这种驱出原油的量,称之洗油效率。

洗液效率=(注水波及到油区所采出的油容积)/(整个波及油区储量油的容积)(3)毛细管的液阻效应当驱动原油在毛细孔中运移到达喉道时,原油块要发生变形,产生附加压力,用Laplace方程计算。

表面活性剂在三次采油中的应用-微乳液驱油体系1概 况在20世纪80年代国外开展化学驱有碱驱、聚合物驱、碱/聚合物驱、微乳液驱和表面活性剂/聚合物驱。根据室内试验和矿场试验普遍认为后者有巨大潜力,但是成本高,为此,目前提出碱/表面活性剂/聚合物三元复合驱。不过微乳液驱原理、方法对复合驱有指导作用;另外,若能开发出高效价廉的表面活性剂,将来又可能还会在实践中应用。表面活性剂/聚合物驱是指将表面活性剂注入油层,接着注入聚合物段塞控制流度的方法。在实践过程中发展为两种驱替类型,即低浓度大段塞体系和高浓度小段塞,其差别如下:前者表面活性剂浓度<2.5%,注入的量用油藏空隙体积(PV)表示,即>50%(PV)。后者表面活性剂浓度为5%~l2%,注入量为5%~15%(PV)。通常又把前者称之胶束/聚合物体系;后者称之微乳液/聚合物体系。确切地说,这种微乳液是指Winsor Hl微乳液,即中相微乳液。1.1各种化学驱油体系的采收率这里介绍五种化学驱;聚合物驱(P)、NaOH驱(A)、Na0H/聚合物驱(AP)、微乳液驱(M)微乳液/聚合物驱(MP)。在室内模拟同样驱油试验条件,即采用均匀的Berea岩心,原油粘度为70mPa.S,岩心中含有26%PV的10g/L的NaCl溶液作为地层原生水,即含有74%PV的原油。每次试验都用3PV矿化水(原生水)驱替到相同残余油,每种化学驱都是筛选的最佳配方体系。在五种化学驱中有三种是一个段塞(聚合物驱、碱驱、微乳液驱),其余两种由两个段塞构成(NaOH/聚合物驱、微乳液/聚合物驱)。在后两种化学驱中,NaOH和微乳液段塞占0.2PV,接着均是聚合物段塞。试验结果见图1及表1。可以看出,聚合物驱提高采收率有限,即6%OOIP,而微乳液/聚合物几乎把水驱后的残余油全部驱替出来,提高采收率达40%OOIP。虽然目前提出三元复合驱,成本是微乳液/聚合物驱的1/2~2/3,但是提高采收率25%OOIP。因而人们正在开发高效价廉表面活性剂,并对这种方式寄予了最大热情和期望。图1在Berea岩心的各种化学驱采收率表1 在Bema岩心中原油粘度为700mPa·s时各种驱油体系采收率驱油体系 最高采收率/%(OOIP)水 驱水驱+聚合物水驱+悯水驱+Na0吲聚合物水驱+微乳液水驱+微乳液/聚合物 57 63 67 75 82 971.2微乳液/聚合物驱油体系在国外现场试验的情况从美国能源部资助的矿场技术试验项目报道可知,在EL D0-rade 试验项目中开展两种驱替类型对比,结果如下:低浓度体系(浓度=2.6%),提高驱油效率10%;高浓度体系(称之浓体系,浓度=12%),提高驱油效率24%。Exxon 公司在Loudon 油田,应用合成磺酸盐也开展浓体系矿场试验,在没有预冲洗的高矿化度(104g/L)条件下,采出水驱后剩余油的60%。另外法国Elf Aguitaine 公司在Chateaurenard 油田开展浓体系试验,其原油粘度40mPa·s 、密度0.89g/cm 3和低于矿化度水(400mg/L),提高采收率34%(OOIP)。从46次矿场试验得出:①浓体系采收率比稀体系高;②驱油体系和现场技术都是成功的;③适用于油层温度18~74℃,原油粘度<30mPa·S,地层渗透率>0.05μm 2,和非均质不严重的注水油田。但是这种方式,在目前条件下使用表面活性剂浓度过高,经济上过不了关。如若开发并得到价廉的表面活性剂,这种方式还是有巨大的潜力。1.3微乳液/聚合物的驱替过程三次采油驱油体系的驱油过程的主要目的,是把表面活性剂溶液段塞注入到油层中,使水驱后的残余油流动起来,再被后继的聚合物段塞和水段塞进行推进,把残余油通过油藏汇聚到井底。具体过程如图2所示。图2微乳液/聚合物驱替过程示意图1一预冲洗2一微乳液3一流度控制(HPAM 液)4一驱动水从上图可知:首先向地层注入预冲洗段塞(NaCl 或KCl 溶液),其作用是排除不利于微乳液稳定的二价金属离子。接着注入微乳液段塞,再后是聚合物的缓冲段塞,最后再注入驱动水或盐水段塞。每个段塞的流度都调节到保证塞流,防止后继液体的指进现象,以提高体积波及系数。2微乳液分类、结构和性质微乳液是由水(或盐水)、油、表面活性剂和助表面活性剂等组成,在适当比例下自发形成透明的或者半透明的稳定体系。由于它具有很强的增溶能力和超低界面张力的特性,为此在三次采油中备受人们重视。2.1单相微乳液微乳液可划分为单相微乳液和多相微乳液。前者是一个相并是均匀的体系;它有三种结构之分:水包油型(0/W 型)、双连续型(Bi0Ctttinuedl,B.C)和油包水型(w/O 型)。其结构示意见图3。图3微乳液三种结构示意图从上述图可知,0/W和W/O型为球状,其稳定性主要决定于由表面活性剂与助表面活性剂组成的界面膜,而在体系中表面活性剂仅存在于界面膜上。界面膜上表面活性剂与助表面活性剂的极性基团朝向水相,二者分子数之比一般为1:(1~3)。图3中(c)为双连续型,即水相和油相同时成为连续相(或者分散相)。体系中任一部分油在形成油滴被水连续相包围的同时,与其他部分油液滴一起组成了油连续相,把介于油滴之间水相包围。同样,体系中的水液滴也组成了水连续相,把介于水滴之间油相包围。,此时水液滴和油液滴己不再呈现球状,而类似于水管盘绕在油介质中形成网络。2.2多相微乳液多相微乳液是指微乳液存在于二相平衡体系或者三相平衡体系中,为了纪念发现这种体系的科学家,又称之Winsor型微乳液。在水(或盐水)/油/表面活性剂/助表面活性剂体系中通常出现三类:乎衡:下相微乳液和剩余油的二相平衡;中相微乳液和剩余水、剩余油的三相平衡;上相微乳液和剩余水的二相平衡。它们又分别称作Winsorl型、WinsorHl型和Winsorll 型。见图4。图4三种多相微乳液拟三元相图(a)Winsorl型(b)whlsorm型(c).WinsorIl型对于三种多相微乳液在文献和专著中还有另外名称:有的从微乳液处在体系中位置而定;Winsor l型体系,其微乳液处在下相,称下相微乳液(I);WinsorIll型体系,其微乳液处在中相,称中相微乳液m);Winsor Il型体系,其微乳液处在上相,称上相微乳液(u)。有的从微乳液相图中二相区的结线斜率来定,Winsor l型体系中结线斜率为负值,称为Il(一)型;Winsor Il型体系中结线斜率为正值,称为Ⅱ(+)-型;WinsorⅢ型称为Ⅲ型。有的把三种多相微乳液,分别称作l型、Ⅱ型和Ⅲ型。 ·多相微乳液种类之间,往往随体系组成的条件变化而变化,例如随体系盐度变化,见图5。图5微乳液组成不变时,随着体系盐度增加的相态变化ωl一中相形成盐度 ωφ-最佳中相盐度 ωu一中相消失盐度从整个相态可把NaCl浓度分为三种盐度:ωl表示Winsor I型消失,WinsorⅢ型出现时的盐度;ωu表示winsorⅢ消失,WinsorⅡ型出现的盐度,ωφ为最佳盐度,此时体系的上相体积等于下相体积,其特点是该体系的γom=γmw,即剩余油相和中相微乳液界面张力等于中相微乳液和剩余水相的界面张力。该体系称作最佳中相微乳液。另外,盐宽△w=ωu-ω1,表示该体系形成WinsorⅢ的盐度范围,△w越大,反映该体系在实际应用中适用性越强。多相微乳液类型之间转变不仅随盐度发生变化,而且随表面活性剂种类和浓度,助表面活性剂种类和浓度,油品和温度等改变发生变化。具体情况见表2。表2 一些因素对阴离子表面活性剂体系相态变化的影响 扫描因素(增加) 相态转态 扫描因素(增加) 相态转态盐 度油的烃基碳数醇:低分子量(C1~C3) 1一Ⅲ一ⅡⅡ一Ⅲ一IⅡ一Ⅲ一I高分子量(C4~Cl0)表面活性剂的烃链碳数温 度1一Ⅲ一Ⅱ1一Ⅲ一ⅡⅡ一Ⅲ一IB.WinsorⅢ型特点第一,该体系的中相微乳液能同时增溶油和增溶水;第二,它具有两个界面张力,在最佳盐度时γom=γmw,并且都能达到超低界面张力;第三,该体系中表面活性剂都集中在中相微乳液。因此在三次采油的微乳澍聚合物体系中,所寻找的微:乳液就是指WnsorⅢ型。C.增溶参数多相微乳液的两个界面张力)γom和γmw的数值与体系中含盐量的关系,可通过实验测定,如图6(b)。而中相微乳液增溶油或水的量,可通过相态实验数值计算而得,如图6(c)。图6中(a)是指微乳液中NaCl浓度对驱替后的残余油饱和度影响。图6界面张力、最终残余油饱和度和增溶系数与盐度的关系(a)最终残余油饱和度 (b)界面张力 (c)增溶系数图中Vo/Vs和Vw/Vs称做增溶系数,即单位体积的表面活性剂(目前使用石油磺酸盐,均为粘状液体)增溶油和水的体积。由图可知,在体系中各种组分配比不变,当含盐,量增加时,γom和V。/Vs下降,而γo w和Vw/Vs上升。两条增溶系数曲线相交点对应的体积比值,称为微乳液的增溶参数,以SP表示。它是表面活性剂的界面活性的一种度量。SP值越大,其界面活性越高。D.超低界面张力众所周知,原油在油藏岩石孔隙中被圈捕,主要是受到粘滞力和毛细管力的作用。Melrose等人指出,为了使圈捕的油块流动,其毛管数必须由10-6增至l0-2,也就是要求界面张力由30mN/m降至l0-3mN/m。在正十二烷/盐水(1.5%NaCl)/表面活性剂(TRSl0-80,石油磺酸盐)/异丁醇体系中,有两种情况使界面张力达到超低(图7)。第一,活性剂浓度极低(cmc值附近),体系中出现二相区;第二,活性剂浓度较高(5%左右),出现了WinsorⅢ区。这两种情况都可用于三次采油,分别属于前面提到的稀体系和浓体系(3.3.1.2)。总的看来,由于稀体系中表面活性剂含量少,在实际驱替过程中其受到油藏的吸附和滞留,使驱油段塞遭到破坏,不能维持驱油体系的超低界面张力的特性。在WinsorⅢ体系中含有活性剂的量较高,呈现超低界面张力范围较宽,经得起实际过程考验。另外若在驱替过程中保持最佳中相微乳液,此时采收率最高,油滴聚并时间以及原油乳状液的油水分离时间最短。图7 TRSl0—80浓度对界面张力的影响用光散射、渗透压、界面张力和染料增溶等方法研究,已得出一个体系达到最低界面张力与两个因素有关:第一,表面活性剂在油水两相的分配系数尽可能接近;第二,在水相中胶束或微乳液刚刚形成或消失。此时胶束和微乳液的形成,不是指在纯水条件下,而是指在溶解的油和盐水条件下。显然,这说明超低界面张力的得到,只有在一定的油品和表面活性剂条件下,具有特定的浓度和盐度才有可能。上述影响界面张力达到超低的两个因素是受到三个变量所控制,即表面活性剂在胶束、微乳液液滴界面的浓度,界面电荷密度和对油或水的增溶能力,如图8所示。图8控制油/盐水/表面活性剂体素界面张力达到超低的三个变量示意图 根据这个概念,在石油磺酸盐(TRS10—80)体系,加入烷基单磷酸酯(C13~l5P03Na2,商品名Klearfac AA一270)以增加界面电荷密度,其结果见图9。图9在0.2%TRSl0—80/0.12%异丙醇/正辛烷体系中磷酸酯和含盐度对其界面张力影响从图中可知,随着体系中烷基磷酸盐的浓度增加,界面张力降低而且区域展宽,同时最低界面张力值向含盐度增加方向移动。该实验证明液滴的界面电荷密度对超低界面张力的重要性。至于第三个变量,从图6中可知,在中相微乳液中增溶水多,则γmw值很低,而γom值就相对高,甚至达不到超低界面张力;反之,若中相微乳液增溶油多,则γom值很低,而γmw值也相对高,这说明微乳液对水或油增溶能力对界面张力的贡献。E.原油采收率、体系含盐度和界面张力关系微乳液驱油体系,随着段塞推进引起表面活性剂损失,必然使驱油体系相态和界面张力发生变化,对驱油效率也有影响。三者关系见图10。图10界面张力、残余油饱和度与含盐度的关系在图中原油采收率与油藏中残余油饱和度为互补关系,即原油采收率越高,油藏中残余油饱和度越低。另外从图中可得出:第一,原油采收率与界面张力γc有关,而γc=max(γom或γmw),即γc决定于中相微乳液中两个界面张力中较大的一个。只有γom=γmw时,γc为最低,此时驱油效率最高。第二,驱油效率最高的多相微乳液是win slorⅢ型,更确切地说是最佳中相微乳液。此时两个界面张力相等γom=γmw,或者从相态中看,剩余油的体积等于剩余水的体积,也就是说其增溶参数SP值最大。总之,最佳中相微乳液,通常由最佳含盐度控制。,此时界面张力γc最低,增溶参数sP值最大,反映驱油体系的界面活性最高,必然其驱油效率也最高。F.含盐梯度的多相微乳液驱油体系Nelson等提出“含盐梯度”的概念。当微乳液驱在油藏中运移时,由于表面活性剂被吸附或滞留,导致驱油体系中表面活性剂浓度降低,因此在有限的化学段塞驱油过程中,最佳含盐度也应该伴随着降低。另外在油藏中矿化水,由于离子交换等原因往往有二价和三价阳离子,其对驱油体系相态的影响几倍地大于一价阳离子。因此一个适宜的保持最优驱油效率的方法是维持一个含盐梯度的化学驱。对于多相微乳液驱油体系,在设计时尽可能在驱替过程维持最佳中相微乳液,即随着表面活性剂浓度降低,其最佳含盐度也应该向低浓度调整。例如,在驱油体系中含有5%的TRSl0—80石油磺酸盐时,其ωφ=8.6%NaCl;若体系中含有0.8%的TRSl0—80的表面活性剂时,其ωφ=6.8%NaCl。另外文献报道,驱油体系是石油磺酸盐Petrostep一450和烷基醇聚氧乙烯醚硫酸酯(Necl025—35)按80/20质量比组成。当水和原油体积比(w0R)=4时,表面活性剂浓度为5.0%,ωφ=8.6%NaCl;若体系活性物浓度为2.0%,0.8%时,则相应的ωφ=4.0%和2.27%的NaCl。上述数据说明,当体系中表面活性剂浓度降低时,最佳盐度叫。也要相应降低。因此在驱油体系段塞设计时,开始驱油体系表面活性剂浓度高,要求ωφ也高;随着驱替的进行,体系中活性物浓度降低,相应的:ωφ值也要降低,说观段塞中盐度有个梯度才能适应驱油体系的最佳运行。从多相微乳液相态来看,当表面活性剂、助表面活性剂和WOR一定时,Winsorl、II、Ⅲ要求盐度也不同,WinsorIl与原油界面张力达到超低,有很好驱油效果,若Ⅱ型后用水驱替,由于它与水的界面张力较高,造成驱替体系滞留严重。Winsor III型与原油界面张力较高,一般达不到超低值,因此驱油效果不好,但是与后续用水韵界面张力较低,使得驱替体系滞留量大大减少。Win-sorIII型与油相和水相的界面张力都很低,它的驱油效果和被水驱替效果都很好。从理论上来说,理想的驱油体系的段塞组成为,前缘是WinsorIl型,中间是WinsorⅢ型,最后是WinsorI型。因此,在驱替前对地层进行预冲洗,造成油藏中有个盐度梯度,即在注入口时盐度要高,在出口时盐度要低,以实现驱替过程驱油体系保持最佳相态。地层中的矿化水,往往含有二价阳离子。驱油体系的相态受二价离子的影响的敏感性,活性剂浓度低者比浓度高者更敏感,具体数据见表3。该表中表面活性剂由石油磺酸盐Petrostep-450和烷基醇聚氧乙烯醚硫酸钠Neoclol 25-35复配,按质量比80/20组成。表3 M 2+和Na+对微乳液体系相态的相对效能从表中可知,了解和掌握表面活性剂段塞中盐水确切舶离子组成,在化学驱结束时比开始时更加重要。另外还说明,地层中离子交换的=价阳离子对体系的相行为和驱油效率有影响,特别在驱替过程中显得更加明显。G.聚合物缓冲段塞的含盐梯度在微乳液段塞后面紧跟着聚合物段塞,其作用是保证驱油体系维持高活性,并以活塞方式向前推进,以提高体积波及系数,因此选择微乳液段塞配方时,要求把油层中矿化水作为最佳盐度以保证最佳winsorⅢ型形成。但是在盐溶液中聚合物粘度有所下降,不利于波及系数提高。从另外角度来看含盐的聚合物溶液,它能使滞留、吸附和被圈捕的表面活性剂重新得到释放而减少其损失,兼顾上述两个相反的作用,聚合物段塞选择一个合适的盐度也是重要的。例如在长为122cm,直径为2.54cm岩心管中(PV=0.38,渗透率为4.2μm2)。表面活性剂段塞为在正十二烷中溶解10%TRSl0—410和4%异丁醇,并注入0.05PV到岩心管中。地层束缚水含盐度为l.5%NaCl,但是后续缓冲段塞是不同盐度的聚合物溶液。其结果列于表4。表4 不同盐度的聚合物缓冲段塞的采收率注:①聚合物浓度250mg/L,其余试验为l000mg/L。由表4可知,最高采收率要求缓冲段塞的盐度与地层中束缚水相同。由于含盐度对聚合物缓冲段塞存在两个相反因素,因此提出聚合物溶液浓度和含盐度无需始终保持一致,而提出两个段塞,即聚合物浓度和含盐度是不同的两个段塞。对于驱油体系配方:一种是油溶性的(10%TRSl0—410,4%异丁醇溶在十六烷中),注入0.05PV。另一种是水溶性的(7.65%TRSl0—410,3.06%异丁醇溶于2.1%NaCl水溶液中),也是注入0.05PV。聚合物缓冲段塞配制也分两种:第一种在所要求盐度下,HPAM(Pusher-700)浓度为2000mg/L,注入1PV。第二种分两个段塞,第一段塞在 2.1%NaCl溶液中溶解2000mg/LHPAM(Pusher-700),0.4PV;第二个段塞为0.05%溶液中含有500mg/HPAM(Pusher一700),0.6PV。试验结果归纳于表5。表5聚合物段塞对驱油效率的影响(注入理均为1 PV)续表从表中可知,聚合物缓冲段塞,使用不同含盐度的二段塞采收率高于一个段塞。这是由于第一个段塞含较高盐度;保证驱油体系段塞的高活性和流度控制;第二个段塞含盐度低,它能使吸附、滞留和圈捕的表面活性剂释放出来,继续发挥降低油水界面张力的作用,以达到降低整个驱油过程中表面活性剂的损失。3微乳液驱油机理三次采油目的是在外加驱油体系的作用下,使波及区的残余油和未波及区的死油在微观上启动起来,在宏观上能进行驱替。3.1残余油首先了解在水驱油时为何产生残余油?通常在注水过程中,水和油同时流动但却通过相互分开的孔隙通道,因此不可能在一根毛细管中同时发现油和水存在。对于岩石/油/水体系中岩石是水润湿,油以不连续的油滴或油串珠形成。当水驱油流动时,油滴向着压力梯度小的方向流动,一直流到岩石孔隙通道的颈口处而留下来。这些油滴为毛细管力所圈捕,称为残余油,如图6所示。3.2毛细管力的作用从图11中看出,通过毗邻的和连通的毛细管而流动的水,在圈捕油滴两端建立起附加压力差。为了简化,假定油/水/岩石体系完全水湿,通过Laplace方程计算其压力差△p。Parsons在拍摄岩心的电镜照片中,得到最大孔隙的直径D2=4×10-3cm;最小孔隙直径Dl=9×10-4cm,圈捕油滴平均长度为4×10-2cm,计算得到△P=132.2×105Pa。从目前来看,用功率最大泵注水,在几千米油层获得的压力梯度仅有(0.2~0.5)×105Pa/m。这说明仅仅水驱(三次采油)对这些残余油是无能为力的。3.3毛管数的作用当流体沿孔隙流动时受到粘滞阻力作用;另外在油藏孔颈口处,存在两相流体,还受到其界面产生的附加压力,即毛细管力作用。实际上是非润湿相和润湿相之间压力差所致。通常在流速很快的大毛细管中,流体的分布受粘滞力作用;而在较小的毛细管中,流体的分布主要受毛细管力作用。对于毛细管力,在亲水油藏中是水驱油的动力;而在亲油油藏中,它又成为水驱油的阻力。为了估计驱替过程中毛细管力和粘滞力之间变化;衡量微观驱油效率,采用一个无因次参数即毛管数(式l5)。在通常水驱油条件下,毛管数在10-6左右。当毛管数增到l0-2时,可将岩心中残余油饱和度降到零。因此,为了使水驱后残余油饱和度释低,毛管数从10-6提高到10-3。显著增加毛管数的方法就是降低γow值到l0-3mN/m,这为化学驱油体系提出指标,而微乳液,特别是最佳中相微乳液体系能满足其要求。另外还可以从孔隙内运行的油珠进行说明。二次采油从岩石上剥离的原油和盐水之间界面张力较大(一般为30mN/m),很难使原油滴变形通过岩石孔隙的颈口;而微乳液能大幅度降低γow,必然也减少油滴变形的能量,使油滴变形而通过颈口,从而使圈捕的油珠流动起来。 在微乳液的作用下,大量圈捕流动起来的油滴,随后联合和聚并而形成油墙。油墙在推进过程中还会联合和聚并其他油滴。如果在驱油体系段塞一油墙之间界面上,不能维持超低界面张力,则油墙中的原油又会受到孔隙的颈口圈捕。因此,在驱替过程中的油墙后缘,一定要长时间保持超低界面张力,而微乳液段塞起到这种作用。3.4在微乳液相图中分析其驱替过程微乳液是由油、水、表面活性剂和助表面活性剂组成,并可用拟三元相图描述各种缔合体系的区域,见图11。图11微乳液体系的相图三角形顶点的S、A分别表示表面活性剂和助表面活性剂,w、0分别为水和油。图中OCW曲线把三角形划分为两个区域:曲线上部为单相微乳液区;曲线下部为多相微乳液区,从结线来看其斜率为负值,属于Win—sorI型;底边B点表示油藏中的水驱后残余油与水的质量比。图中E点表示驱油体系配方,属于单相区域.当驱油体系注入油层,其总的组成按EB直线变化,而EC段作为混相驱,即作为单相微乳液驱替,依靠增溶油进行开采。在CB段是非混相驱替,即用Winsor l型驱替,得到两相体系。一相是原油相,另一相是微乳液相。随着驱替的进行,化学驱段塞的前缘的微乳液组成按CW曲线进行改变,两相的量可按杠杆规则计算。另外从相图可知在非.混相驱替过程中,化学驱段塞的后缘组成按照EW线变化。对于微乳液组成达到有效地采出原油的两条准则是:①在相图中多相区尽量小,以延长混相驱替过程;②在多相区中,其界面张力应尽量低,以强化非混相驱替。4微乳液/聚合物驱在我国试验的情况“七五”国家重点科技攻关项目——“玉门老君庙油田L层驱油技术研究”电的浓体系配方,由玉门石油管理局、石油部勘探开发科学研究院、山东大学、中科院广州化学所、中科院兰州渗流力学所、无锡轻工业学院洒南石油学院和大庆石油管理局等八个单位共同承担。经过五年科技攻关,全面完成专项研究任务。通过对试验区油藏地质和油藏工程研究(沉积相、油层非均质、残余油、油气水性质等),给出了描述精细的试验区的地质模型;研制适用于老君庙油田L层性能的石油磺酸盐(YM-3A);筛选出驱油体系配方4401(4.0%YM-3A,4.0%正丁醇,0.1%BPA),其性能优良,达到国外同类研究水平;研制钙镁离子高效螯合剂BPA等。最后开展先导性试验,其结果证明筛选的微乳液驱油体系是成功的。4.1玉门老君庙油田L层概况老君庙油田位于甘肃省酒泉西部盆地,中间L层岩性以中、细粉砂岩为主,夹泥岩薄层的正韵率层状油层,平均空气渗透率为0.619μm2,含油面积15.34km2。原始地层压力9.5MPa.油层平均埋深790m,平均有效厚度ll.9m,孔隙度23%,原始含油饱和度75%。L油藏于1941年投入开发,l955年开始注水。截止l991年底,L层综合含水达86%,采出可采储量的87.6%,进入高含水开发阶段。L油藏原油性质主要如下:地下粘度7.14mPa·S,相对密度0.858,凝固点l4.6℃,含蜡量14.3%,含胶质17.2%,含沥青6.3%,酸值为0.19mgKOH/g 原油。L油藏中的水,其平均矿化度4190mg/L,二价阳离子l00mg/L。经过正交试验设计和方程系数法,得到L油藏的最佳配方4401,即 4.0%YM-3A,4.0%正丁醇,0.1%BPA。主要性能如下:γow=3 × 10-3mN/m,粘度21.7mPa·S,盐宽△p=4000~11000mg/L,相态为单相微乳液。室内驱油效果如下:水驱油效率55.9%OOIP,化学驱效率33.9%OOIP,总驱油效率达89.8%OOIP。表面活性剂损失为0.54mg/g油砂,驱油剂效率为48.60ml原油/g表面活性剂。4.2现场试验为了证实室内研究成果,于l990年l2月在老君庙油田Fl84井开展现场注入试验。l2月6—25日共注4401配方体系308m3,1991年开井回采,观察结果如下:A.改善了注入性①注入压力下降’,由8.35MPa降至6.9MPa;②②吸水指数增长,由1.9m3/d,MPa上升到4.8m3/d.MPa:③③油层渗流性能改善,导流系数上升,由l05.2×10-3μm3/mpa.s升至440.7×10-3μm3/mpa.s。B.提高驱油效率①产出液含水率下降,从99.5%降至86.5%:②产出液含油率从0.5%上升至l3j5%,原油中沥青含量由9.6%增至16%,共增原油l42t总之,上述试验结果证明筛选微乳液驱油体系是成功的,为我国今后三次采油奠定了基础。。

西北大学地质学系研究生综述性课程成绩单教师注意事项:1、课程总成绩应基本符合正态分布;2、若有两种(及以上)方式进行综合考核,需明确各部分所占比例;3、评语中应指出该份作业的特点与不足。

三次采油在油田中的应用、方法和进展石油作为一种重要的不可再生化工能源,对国家经济和国家安全都有重要的作用,在国家发展中占有举足轻重的地位。

然而,随着勘探技术的发展和工作的深入,继续发现大的油气田越来越困难,因此,提高采收率成为油气发展永恒的主题。

20世纪40年代以前,油田开发主要是依靠天然能量消耗开采,一般采收率仅5%-10%,我们称为一次采油。

它反映了早期的油田开发技术水平较低,使90%左右的探明石油储量留在地下被废弃。

随着渗流理论的发展,达西定律应用于油田开发。

人们认识到油井产量与压力梯度呈正比关系,一次采油采收率低的主要因素是油层能量的衰竭,从而提出了人工注水(气),保持油层压力的二次采油方法,使油采收率提高到30%-40%。

这是至今世界上各油田的主要开发方式,是油田开发技术上的一次大飞跃。

但二次采油仍有60%-70%的油剩留地下。

为此,国内外石油工作者进行了大量研究工作,逐步认识到制约二次采油采收率提高的原因,从而提出了三次采油新方法。

1.提高采收率原理在油田开发过程中,通常称利用油藏天然能量开采的采油方式为一次采油。

而在一次采油后,通过注水或非混相注气提高油层压力并驱替油层中原油的驱油方式称为二次采油。

三次采油是针对剩余油而进行的,指油田在利用天然能量进行开采和传统的用人工增补能量(注水、注气)之后,利用物理的、化学的、生物的新技术进行尾矿采油的开发方式。

这种驱油方式主要是通过注化学物质、注蒸汽、注气(混相)或微生物等,从而改变驱替相和油水界面性质或原油物理性质。

采收率地质储量最终累计采油量=η,最终累计采油量一般以油田含水量在98%以上为止。

与采收率有关的两个参数是波及系数E V 和洗油效率E D 。

石油开采三次采油技术应用现状及发展探析随着全球能源需求的不断增长,石油的开采成为各国关注的焦点。

为了提高石油开采效率和延长油田的产能,人们逐渐采用了三次采油技术。

本文将探讨石油开采三次采油技术的应用现状及发展。

三次采油技术是指在初次采油(即常规采油)和二次采油(即水驱、气驱等采油方式)之后,对油藏施加外部能量来提高原油产量并改善采油环境的一种采油方法。

三次采油技术主要包括热采、化学驱和微生物驱。

热采技术是目前应用最广泛的三次采油技术之一、这种方法通过注入高温物质,如热水或蒸汽,来提高原油的流动性。

热采技术可以分为蒸汽吞吐、蒸汽驱和热润滑减阻等形式。

蒸汽吞吐是通过注入蒸汽热解油砂中的油来提高原油产量。

蒸汽驱是将蒸汽注入油藏中,使油液蒸发并流动到井口。

热润滑减阻则通过注入蒸汽或热水来降低原油的粘度,以提高生产效率。

热采技术可以显著提高原油产量,但也存在能源消耗大、操作复杂等问题。

化学驱技术是通过注入化学剂改善原油流动性和驱替效果的一种采油方法。

化学驱主要包括聚合物驱、表面活性剂驱和聚合物-表面活性剂复合驱等形式。

聚合物驱主要是通过在注入水中加入聚合物,使水增稠,并提高化学剂的驱替效果。

表面活性剂驱则是通过注入表面活性剂改善油水分离性质,以提高原油产量。

聚合物-表面活性剂复合驱则是将聚合物和表面活性剂结合使用,以达到更好的驱替效果。

化学驱技术具有驱替效果好、能源消耗低等优点,但也存在化学剂回收困难、环境污染等问题。

微生物驱技术是利用微生物来改善原油流动性和降低粘度的一种采油方法。

微生物驱主要是通过注入含有活性微生物的水溶液,使微生物在油藏中生长繁殖,并降解原油中的高分子物质,从而提高原油产量。

微生物驱技术具有环境友好、成本低等优点,但也存在微生物生长难控制、抗药性微生物的产生等问题。

目前,石油开采三次采油技术在全球范围内得到了广泛应用。

根据统计数据,全球约有60%的油田采用了三次采油技术。

在国际上,热采技术和化学驱技术得到了广泛应用,尤其在加拿大的油砂开发中,热采技术占据了主导地位。

探讨石油开采中的三次采油技术随着人们对石油资源的不断勘探与开发,不仅使得有限资源越来越少,同时还增加了石油开采的难度。

原油开采中,通过一次采油和二次采油之后,地层中还剩余大约左右的原油未被开采,因而需要进行三次采油来对这部分原油进行再次开采。

本文主要介绍了采油过程中的三次采油技术,通过简要介绍三次采油驱油技术的基本机理,如化学驱替、热力驱替、注气驱替、微生物驱替等。

一、采油方式以及人工注入介质的不同,其采油方式可分为一次、二次、三次及四次采油。

仅仅依靠天然能量开采原油的一次采油,最终采收率仅为10%?20%;通过向油层中注水或注气(汽),不断补充地层岩石和流体弹性能量的二次采油,最终采收率也仅为30%?40%;通过注入流体或热量,改善油、气、水及岩石相互之间的性能,用这种物理、化学方法来驱替油层中剩余油的三次采油,最终采收率可为50%?60%;利用生物和化学的方法对油层中高度分散的剩余油实施精细开采,提高油田最终采收率的四次采油,最终采收率预期可达70%。

二、三次采油原始驱油技术的机理对于已经进行两次采油后剩余的稀油油藏,需要进行三次采油,目前,在原油的三次开采中最早且运用较多的方法就是化学驱。

化学驱又具体分为表面活性剂驱、聚合物驱、单纯碱水驱以及复合驱四种类型。

表面活性剂驱,其主要是通过降低原油的油水界面的张力,这样增加了剩余原油的流动性聚合物驱,该技术是将一种水溶性聚合物加入到注入油井的水中,这样可以增加水的粘性度,从而达到改善流度比的目的,如注入的体积或范围较广则更有利于提升采油率。

由于原油中含有较多的有机酸油层,因而可注入NaOH等碱性的水溶液,进而形成表面活性剂单纯碱水驱,该方法主要是依靠降低原油油水界面的张力,并使其产生润湿性翻转、乳化捕集、乳化夹带、自发聚并和乳化以及硬膜溶解等机理,以此来开采剩余原油复合驱,即在表面活性剂或者碱水溶液中注入高分子聚合物,这样可以有效的提升碱水溶液的粘性度,改善流度比,使得原油与碱液能够有更多的接触机会,从而达到提升驱油效率的效果。