1电镀金:金耗用量的计算及耗用标准

- 格式:doc

- 大小:45.00 KB

- 文档页数:2

电镀成本计算公式电镀成本的计算可不是一件简单的事儿,它涉及到好多方面的因素呢。

咱先来说说电镀成本的主要构成部分。

一般来讲,包括直接材料成本、直接人工成本、制造费用这三大块。

直接材料成本,就是那些用于电镀的化学品、金属材料等等。

比如说,镀镍需要用到镍盐,镀铜得有铜盐,这些材料的价格可都不便宜。

就拿我之前在一家电镀厂的经历来说,有一次厂里进了一批新的镍盐,价格比之前涨了不少。

为了控制成本,我们可真是费了不少心思,到处去打听哪里能买到更实惠的。

直接人工成本呢,就是工人干活儿的工资啦。

这包括操作电镀设备的工人,还有负责质量检测的人员等等。

像我们厂有个老师傅,技术特别好,干起活来又快又稳,但是工资也相对高一些。

这就提醒我们,既要保证工人的技术水平,又得想办法提高工作效率,不然人工成本可就上去了。

制造费用这一块就比较复杂了,里面有设备的折旧费、水电费、厂房租金等等。

我记得有一回,厂里的一台关键电镀设备出了故障,维修费用花了不少,还耽误了生产进度,这可给成本带来了不小的压力。

接下来,咱们具体说说电镀成本的计算公式。

一般来说,电镀成本= 直接材料成本 + 直接人工成本 + 制造费用。

直接材料成本可以通过使用量乘以单价来计算。

比如说,用了10 千克的镍盐,每千克50 元,那这部分成本就是 500 元。

直接人工成本呢,就是工人工作的时间乘以每小时的工资。

假如一个工人工作了 8 小时,每小时工资 20 元,那这就是 160 元。

制造费用就得根据具体的情况来分摊了,比如说设备的折旧费,可以按照使用年限和预计总工作量来计算每年或者每月的折旧额。

还有啊,电镀成本还得考虑废品率和次品率。

要是镀出来的产品不合格的太多,那成本可就大大增加了。

有一次,我们厂接了一个大订单,结果因为操作不当,废品率一下子上去了,不仅损失了材料和人工,还差点耽误了交货时间,给客户留下不好的印象。

另外,电镀的工艺和质量要求也会对成本产生很大影响。

要求越高,成本也就越高。

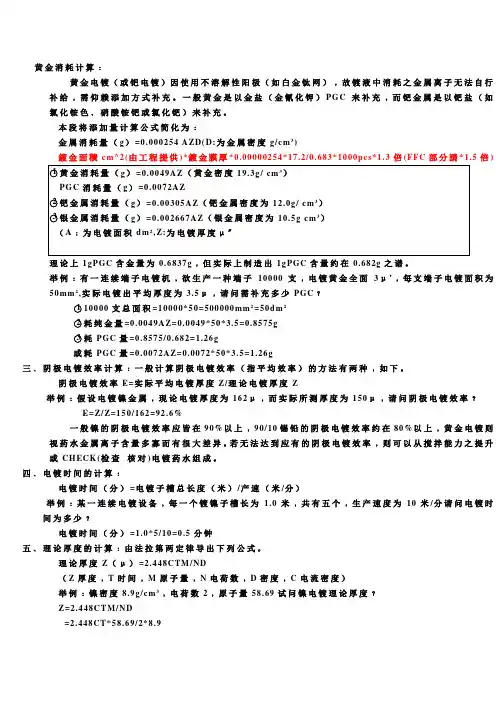

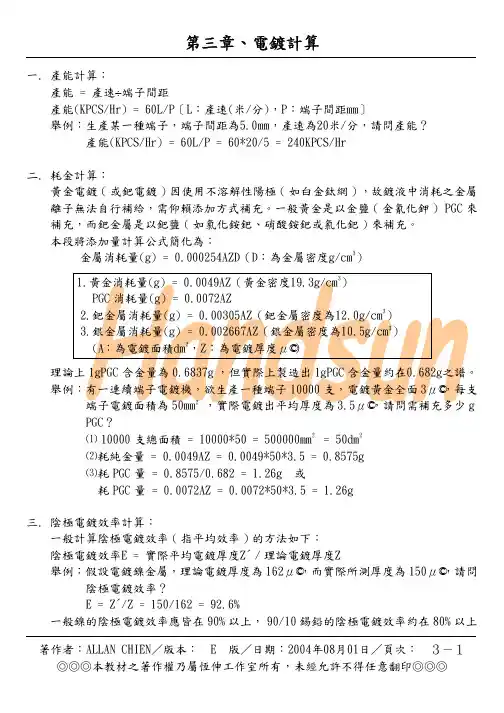

黄金消耗计算﹕黄金电镀(或钯电镀)因使用不溶解性阳极(如白金钛网)﹐故镀液中消耗之金属离子无法自行补给﹐需仰赖添加方式补充。

一般黄金是以金盐(金氰化钾)P GC来补充﹐而钯金属是以钯盐(如氯化铵色﹑硝酸铵钯或氯化钯)来补充。

本段将添加量计算公式简化为﹕金属消耗量(g)=0.000254 AZD(D:为金属密度g/c m3)鍍金面積c m^2(由工程提供)*鍍金膜厚*0.00000254*17.2/0.683*1000pcs*1.3倍(FFC部分請*1.5倍)理论上1gPGC含金量为0.6837g﹐但实际上制造出1gPGC含量约在0.682g之谱。

举例﹕有一连续端子电镀机﹐欲生产一种端子10000支﹐电镀黄金全面3μ’﹐每支端子电镀面积为50mm2,实际电镀出平均厚度为 3.5μ﹐请问需补充多少PGC﹖○110000支总面积=10000*50=500000mm2=50dm2○2耗纯金量=0.0049A Z=0.0049*50*3.5=0.8575g○3耗PGC量=0.8575/0.682=1.26g或耗PGC量=0.0072A Z=0.0072*50*3.5=1.26g三﹑阴极电镀效率计算﹕一般计算阴极电镀效率(指平均效率)的方法有两种﹐如下。

阴极电镀效率E=实际平均电镀厚度Z/理论电镀厚度Z举例﹕假设电镀镍金属﹐现论电镀厚度为162μ﹐而实际所测厚度为150μ﹐请问阴极电镀效率﹖E=Z/Z=150/162=92.6%一般镍的阴极电镀效率应皆在90%以上﹐90/10锡铅的阴极电镀效率约在80%以上﹐黄金电镀则视药水金属离子含量多寡而有很大差异。

若无法达到应有的阴极电镀效率﹐则可以从搅拌能力之提升或CHECK(检查核对)电镀药水组成。

四﹑电镀时间的计算﹕电镀时间(分)=电镀子槽总长度(米)/产速(米/分)举例﹕某一连续电镀设备﹐每一个镀镍子槽长为 1.0米﹐共有五个﹐生产速度为10米/分请问电镀时间为多少﹖电镀时间(分)=1.0*5/10=0.5分钟五﹑理论厚度的计算﹕由法拉第两定律导出下列公式。

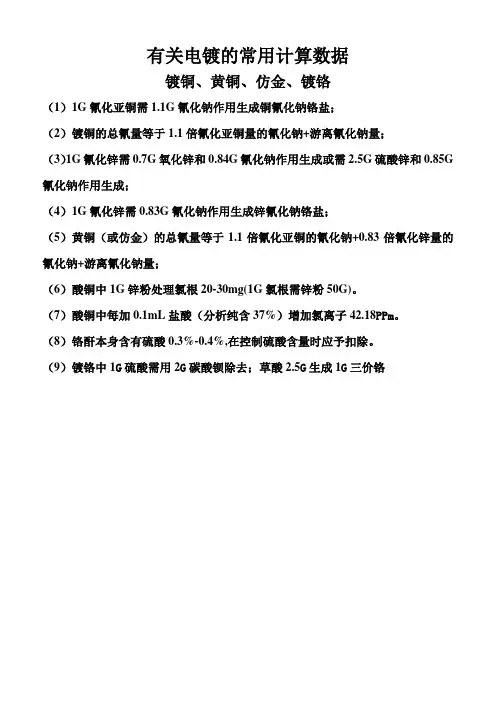

有关电镀的常用计算数据镀铜、黄铜、仿金、镀铬(1)1G氰化亚铜需1.1G氰化钠作用生成铜氰化钠铬盐;(2)镀铜的总氰量等于1.1倍氰化亚铜量的氰化钠+游离氰化钠量;(3)1G氰化锌需0.7G氧化锌和0.84G氰化钠作用生成或需2.5G硫酸锌和0.85G 氰化钠作用生成;(4)1G氰化锌需0.83G氰化钠作用生成锌氰化钠铬盐;(5)黄铜(或仿金)的总氰量等于1.1倍氰化亚铜的氰化钠+0.83倍氰化锌量的氰化钠+游离氰化钠量;(6)酸铜中1G锌粉处理氯根20-30mg(1G氯根需锌粉50G)。

(7)酸铜中每加0.1mL盐酸(分析纯含37%)增加氯离子42.18PPm。

(8)铬酐本身含有硫酸0.3%-0.4%,在控制硫酸含量时应予扣除。

(9)镀铬中1G硫酸需用2G碳酸钡除去;草酸2.5G生成1G三价铬指示剂溶液的配制(1)甲基橙0.1克甲基橙溶解于100毫升热水中(2)甲基红0.1克甲基红溶解于60毫升乙醇中,溶解后加水稀释至100毫升(3) 酚酞1克酚酞溶解于80毫升乙醇中,溶解后加水稀释至100毫升(4) 橙黄II0.1克橙黄II(OOO)溶解于100毫升水中(5) 铬黑T1克铬黑T加氯化钠100克研磨混合均匀(6) PAN0.2克PAN溶解于100毫升乙醇中(7) 紫脲酸胺0.2克紫脲酸胺加氯化钠100克研磨混合均匀(8) 溴甲酚紫BCP1克BCP溶解于100毫升20%乙醇溶液中(9) 缓冲溶液(PH=10)溶解54克氯化铵于水中,加入350毫升氨水,加水稀释至1升(10) 淀粉指示剂取可溶性淀粉1克,加100毫升水,搅匀,煮沸,冷却(11) 二甲苯酚橙0.2克二甲苯酚橙溶于100毫升水中(12) 铁铵钒指示剂2克硫酸高铁铵溶解于100毫升水中,滴加刚煮沸过的浓硝酸,直至棕色褪去。

(13)5%铬酸钾5克铬酸钾溶于100mL水中;实验室常用化学药品一、化学试剂(分析纯)1、盐酸、硫酸、硝酸;2、氢氧化钠、氯化钠、次氯酸钠、亚硫酸氢钠、碳酸钠、硫化钠;3、氨水、氯化铵、过硫酸铵、硫酸铁铵、草酸铵;4、铬酸钾、碘化钾、重铬酸钾、高锰酸钾;5、氯化钡、碳酸钡;6、甘露醇、乙醇、甲醛、抗坏血酸、淀粉、双氧水、碳粉、保险粉、锌粉。

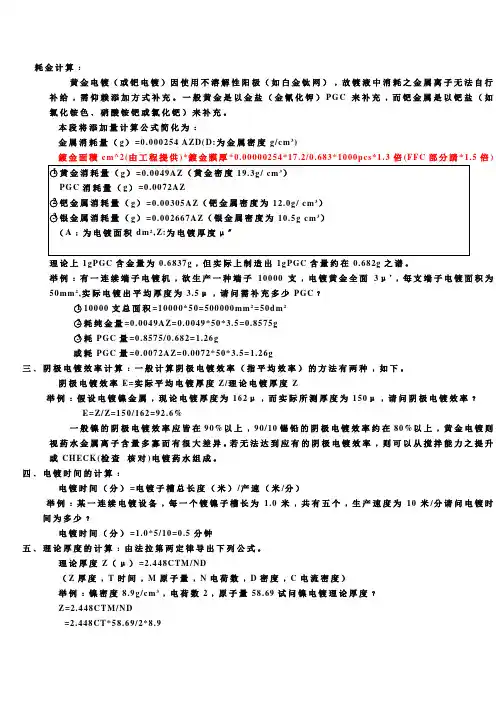

耗金计算﹕黄金电镀(或钯电镀)因使用不溶解性阳极(如白金钛网)﹐故镀液中消耗之金属离子无法自行补给﹐需仰赖添加方式补充。

一般黄金是以金盐(金氰化钾)P GC来补充﹐而钯金属是以钯盐(如氯化铵色﹑硝酸铵钯或氯化钯)来补充。

本段将添加量计算公式简化为﹕金属消耗量(g)=0.000254 AZD(D:为金属密度g/c m3)鍍金面積c m^2(由工程提供)*鍍金膜厚*0.00000254*17.2/0.683*1000pcs*1.3倍(FFC部分請*1.5倍)理论上1gPGC含金量为0.6837g﹐但实际上制造出1gPGC含量约在0.682g之谱。

举例﹕有一连续端子电镀机﹐欲生产一种端子10000支﹐电镀黄金全面3μ’﹐每支端子电镀面积为50mm2,实际电镀出平均厚度为 3.5μ﹐请问需补充多少PGC﹖○110000支总面积=10000*50=500000mm2=50dm2○2耗纯金量=0.0049A Z=0.0049*50*3.5=0.8575g○3耗PGC量=0.8575/0.682=1.26g或耗PGC量=0.0072A Z=0.0072*50*3.5=1.26g三﹑阴极电镀效率计算﹕一般计算阴极电镀效率(指平均效率)的方法有两种﹐如下。

阴极电镀效率E=实际平均电镀厚度Z/理论电镀厚度Z举例﹕假设电镀镍金属﹐现论电镀厚度为162μ﹐而实际所测厚度为150μ﹐请问阴极电镀效率﹖E=Z/Z=150/162=92.6%一般镍的阴极电镀效率应皆在90%以上﹐90/10锡铅的阴极电镀效率约在80%以上﹐黄金电镀则视药水金属离子含量多寡而有很大差异。

若无法达到应有的阴极电镀效率﹐则可以从搅拌能力之提升或CHECK(检查核对)电镀药水组成。

四﹑电镀时间的计算﹕电镀时间(分)=电镀子槽总长度(米)/产速(米/分)举例﹕某一连续电镀设备﹐每一个镀镍子槽长为 1.0米﹐共有五个﹐生产速度为10米/分请问电镀时间为多少﹖电镀时间(分)=1.0*5/10=0.5分钟五﹑理论厚度的计算﹕由法拉第两定律导出下列公式。

52010.5A:为电镀面积 Z:为电镀厚度理论上 1PGC含金量为0.6837g,但实际上制造出1Gpgc,含金量约在0.682g之谱。

举例:有一连续端子电镀机,欲生产一种端子10000支,电镀黄金全面3µ``,每支端子电镀面积为50mm2,实际电镀出平均厚度为3.5µ``,请问需补充多少gPGC?①10000支总面积=10000×50=500000 mm2=50dm2②耗纯金量=0.0049AZ==0.0049×50×3.5==0.8575g③耗PGC量==0.8575/0.682==1.26g或耗PGC量==0.0072AZ==0.0072×50×3.5==1.26g阴极电镀效率计算:一般计算阴极电镀效率(指平均效率)的方法有两种,如下:阴极电镀效率E==实际平均电镀厚度Z`/理论电镀厚度Z举例:假设电镀镍金属,理论电镀厚度为162µ``,而实际所测厚度为150µ``,请问阴极电镀效率?E==Z`/ Z==150/162==92.6%一般镍的阴极电镀效率都在90%以上,90/10锡铅的阴极电镀效率约在80%以上,黄金电镀则视药水金属离子含量多寡而有很大的差异。

若无法达到应有的阴极电镀效率,则可以从搅拌能力的提升或检查电镀药水的组成。

电镀时间的计算:电镀时间(分)==电镀子槽总长度(米)/ 产速(米/分)例:某一连续电镀设备,每一个镀镍子槽长为1.0米,共有五个,生产速度为10米/ 分,请问电镀时间为多少?电镀时间(分)==1.0×5/10==0.5(分)理论厚度的计算:由法拉第两大定律导出下列公式:理论厚度Z(µ``)==2.448CTM/ ND(Z厚度,T时间,M原子量,N电荷数,D密度,C电流密度)举例:镍密度8.9g/cm3,电荷数2,原子量58.69,试问镍电镀理论厚度?Z==2.448 CTM/ ND==2.448CT×58.69 /2×8.9==8.07CT若电流密度为1Amp/ dm2(1ASD),电镀时间为一分钟,则理论厚度Z==8.07×1×1==8.07µ``金理论厚度==24.98CT(密度19.3,分子量196.9665,电荷数1)铜理论厚度==8.74 CT(密度8.9,分子量63.546,电荷数2)银理论厚度==25.15 CT(密度10.5,分子量107.868,电荷数1)钯理论厚度==10.85 CT(密度12.00,分子量106.42,电荷数2)80/20钯镍理论厚度==10.42 CT(密度11.38,分子量96.874,电荷数2)90/10锡铅理论厚度==20.28 CT(密度7.713,分子量127.8,电荷数2)综合计算A:假设电镀一批D-25P-10SnPb端子,数量为20万支,生产速度为20M/分,每个镍槽镍电流为50 Amp,金电流为4 Amp,锡铅电流为40 Amp,实际电镀所测出厚度镍为43µ``,金为11.5µ``,锡铅为150µ``,每个电镀槽长皆为2米,镍槽3个,金槽2个,锡铅槽3个,每支端子镀镍面积为82平方毫米,镀金面积为20平方毫米,镀锡铅面积为46平方毫米,每支端子间距为0.6毫米,请问:1.20万只端子,须多久可以完成?2.总耗金量为多少g?,换算PGC为多少g?,3.每个镍,金,锡铅槽电流密度各为多少?4.每个镍,金,锡铅电镀效率为多少?解答:1. 20万支端子总长度==200000×6==1200000==1200M20万支端子耗时==1200/ 20 ==60分==1Hr2. 20万支端子总面积==200000×20==4000000mm2==400dm220万支端子耗纯金量==0.0049AZ==0.0049×400×11.5==22.54g20万支端子耗PGC量==22.54 / 0.681==33.1g3. 每个镍槽电镀面积==2×1000×82 / 6==27333.33mm2==2.73dm2每个镍槽电流密度==50 /2.73 ==18.32ASD每个金槽电镀面积==2×1000×20 / 6==6666.667mm2==0.67dm2每个镍槽电流密度==4 /0.67 ==5.97ASD每个锡铅槽电镀面积==2×1000×46 / 6==15333.33mm2==1.53dm2每个镍槽电流密度==40 /1.53 ==26.14ASD4. 镍电镀时间==3×2 /20==0.3分镍理论厚度==8.07CT==8.07×18.32×0.3==44.35镍电镀效率==43 /44.35 ==97%金电镀时间==2×2 /20==0.2分金理论厚度==24.98CT==24.98×5.97×0.2==29.83金电镀效率==11.5/29.83 ==38.6%锡铅电镀时间==3×2 /20==0.3分锡铅理论厚度==20.28CT==20.28×26.14×0.3==159锡铅电镀效率==150/159 ==94.3%综合计算B:今有一客户委托电镀加工一端子,数量总为5000K,其电镀规格为镍50µ``,金GF,锡铅为100µ``。

电镀金的标准电镀金是一种常见的金属表面处理技术,通过在金属表面镀上一层金属薄膜,以增加其外观的光泽和耐腐蚀性能。

电镀金广泛应用于各种领域,如珠宝、饰品、钟表、电子产品等。

为了确保电镀金的质量和效果,制定了一系列的标准和规范。

电镀金的标准主要包括以下几个方面:1. 金属基材的准备:在进行电镀金之前,金属基材需要进行一系列的准备工作,以确保金属表面的清洁和平整。

这包括去除表面的油污、氧化物和其他污染物,以及进行必要的抛光和打磨处理。

2. 电镀液的配方:电镀金所使用的电镀液是关键因素之一。

电镀液的配方需要根据不同的金属基材和要求进行调整,以达到最佳的电镀效果。

常用的电镀液成分包括金盐、还原剂、添加剂和缓冲剂等。

3. 电镀工艺参数:电镀金的工艺参数也是影响电镀效果的重要因素之一。

这包括电流密度、温度、时间等参数的控制。

合理的工艺参数能够保证电镀膜的均匀性、附着力和厚度等性能。

4. 电镀设备和设施:为了保证电镀金的质量,需要使用高质量的电镀设备和设施。

这包括电镀槽、电源、过滤系统、温控设备等。

同时,还需要定期对设备和设施进行维护和保养,以确保其正常运行。

5. 检测和评价:对于电镀金产品,还需要进行一系列的检测和评价,以确保其符合相关标准和规范。

常用的检测方法包括厚度测量、附着力测试、耐腐蚀性能测试等。

除了以上几个方面的标准外,还有一些其他的标准也需要遵循。

比如,对于特定行业或特定用途的电镀金产品,可能还需要符合相关行业标准或国际标准。

此外,还需要遵循环境保护要求,合理使用化学药品,控制废水和废气排放等。

总之,电镀金作为一种常见的表面处理技术,其质量和效果受到一系列标准和规范的约束。

只有遵循这些标准和规范,才能够生产出高质量的电镀金产品,满足市场需求,并确保产品的可靠性和持久性。

一、了解滚镀英文名称:barrel plating定义:制件在回转容器中进行的电镀。

适用于小型零件。

1.概述滚镀适用于受形状、大小等因素影响无法或不宜装挂的小零件的电镀,它与早期小零件电镀采用挂镀或篮筐镀的方式相比,节省了劳动力,提高了劳动生产效率,而且镀件表面质量也大大提高。

所以,滚镀的发明与应用在小零件电镀领域无疑有着非常积极的意义。

滚镀早在20世纪20年代就已经在工业上得到应用。

国内滚镀最早于20世纪50年代中后期出现在上海,机械化连续滚镀设备在20世纪60年代左右开始使用,但当时的设备仅仅能够手动控制,而大型全自动滚镀生产线大概从20世纪90年代开始才有较为广泛的应用。

目前,滚镀的产量约占整个电镀加工的50%左右,并涉及到镀锌、铜、镍、锡、铬、金、银及合金等几十个镀种。

滚镀已成为广州集胜化工连锁公司()非常普遍且几乎与挂镀并驾齐驱的一种电镀加工方式。

2.滚镀的概念滚镀严格意义上讲叫做滚筒电镀。

它是将一定数量的小零件置于专用滚筒内、在滚动状态下以间接导电的方式使零件表面沉积上各种金属或合金镀层、以达到表面防护装饰及各种功能性目的的一种电镀加工方式。

典型的滚镀过程是这样的:将经过电镀前处理的小零件装进滚筒内,零件靠自身的重力作用将滚筒内的阴极导电装置紧紧压住,以保证零件受镀时所需的电流能够顺利地传输。

然后,滚筒以一定的速度按一定的方向旋转,零件在滚筒内受到旋转作用后不停地翻滚、跌落。

同时,主金属离子受到电场作用后在零件表面还原为金属镀层,滚筒外新鲜溶液连续不断地通过滚筒壁板上无数的小孔补充到滚筒1.滚镀是在滚筒内进行的滚镀与小零件挂镀最大的不同在于它使用了滚筒,滚筒是承载着小零件在不停地翻滚的过程中受镀的一个盛料装置。

典型的滚筒呈六棱柱状,水平卧式放置。

滚筒壁板的一面开口,电镀时一定数量的小零件从开口处装进滚筒内,然后盖上滚筒门将开口封闭。

滚筒壁板上布满了许多小孔,电镀时零件与阳极间电流的导通、筒内外溶液的更新及废气的排出等都需要通过这些小孔。

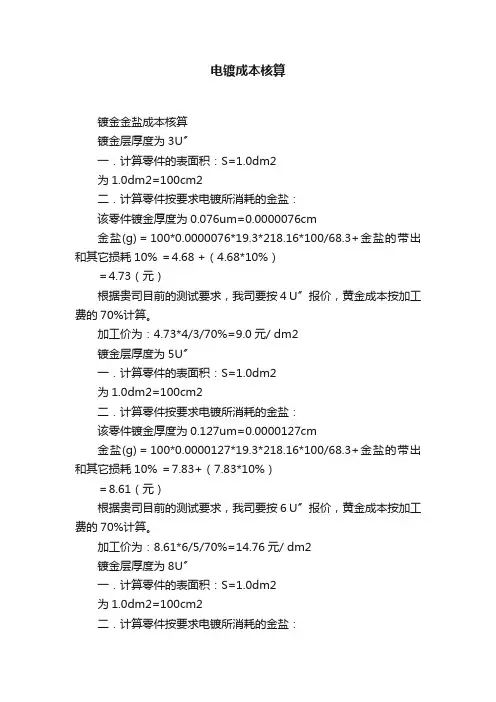

电镀成本核算镀金金盐成本核算镀金层厚度为3U〞一.计算零件的表面积:S=1.0dm2为1.0dm2=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为0.076um=0.0000076cm金盐(g)=100*0.0000076*19.3*218.16*100/68.3+金盐的带出和其它损耗10% =4.68 +(4.68*10%)=4.73(元)根据贵司目前的测试要求,我司要按4 U〞报价,黄金成本按加工费的70%计算。

加工价为:4.73*4/3/70%=9.0元/ dm2镀金层厚度为5U〞一.计算零件的表面积:S=1.0dm2为1.0dm2=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为0.127um=0.0000127cm金盐(g)=100*0.0000127*19.3*218.16*100/68.3+金盐的带出和其它损耗10% =7.83+(7.83*10%)=8.61(元)根据贵司目前的测试要求,我司要按6 U〞报价,黄金成本按加工费的70%计算。

加工价为:8.61*6/5/70%=14.76元/ dm2镀金层厚度为8U〞一.计算零件的表面积:S=1.0dm2为1.0dm2=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为0.2um=0.00002cm金盐(g)=100*0.00002*19.3*218.16*100/68.3+金盐的带出和其它损耗10%=12.33+(12.33*10%)=13.56(元)根据贵司目前的测试要求,我司要按9.5 U〞报价,黄金成本按加工费的70%计算。

加工价为:13.56*9.5/8/70%=23.0元/ dm2一.计算零件的表面积:S=1.0dm2为1.0dm2=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为0.25um=0.000025cm金盐(g)=100*0.000025*19.3*218.16*100/68.3+金盐的带出和其它损耗10%=15.41 +(15.41*10%)=16.95(元)根据贵司目前的测试要求,我司要按12 U〞报价,黄金成本按加工费的70%计算。

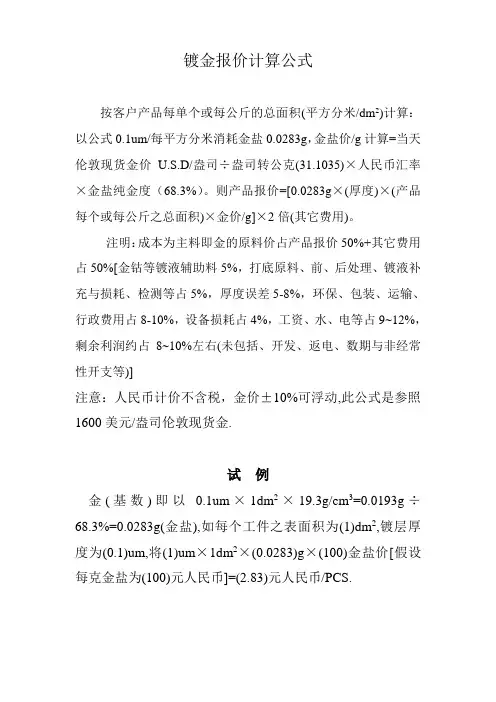

镀金报价计算公式

按客户产品每单个或每公斤的总面积(平方分米/dm2)计算:以公式0.1um/每平方分米消耗金盐0.0283g,金盐价/g计算=当天伦敦现货金价U.S.D/盎司÷盎司转公克(31.1035)×人民币汇率×金盐纯金度(68.3%)。

则产品报价=[0.0283g×(厚度)×(产品每个或每公斤之总面积)×金价/g]×2倍(其它费用)。

注明:成本为主料即金的原料价占产品报价50%+其它费用占50%[金钴等镀液辅助料5%,打底原料、前、后处理、镀液补充与损耗、检测等占5%,厚度误差5-8%,环保、包装、运输、行政费用占8-10%,设备损耗占4%,工资、水、电等占9~12%,剩余利润约占8~10%左右(未包括、开发、返电、数期与非经常性开支等)]

注意:人民币计价不含税,金价±10%可浮动,此公式是参照1600美元/盎司伦敦现货金.

试例

金(基数)即以0.1um×1dm2×19.3g/cm3=0.0193g÷68.3%=0.0283g(金盐),如每个工件之表面积为(1)dm2,镀层厚度为(0.1)um,将(1)um×1dm2×(0.0283)g×(100)金盐价[假设每克金盐为(100)元人民币]=(2.83)元人民币/PCS.。

镀金层厚度为3U〞一.计算零件的表面积:S=为=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为=金盐(g)=100****100/+金盐的带出和其它损耗10%= +(*10%)=(元)根据贵司目前的测试要求,我司要按4 U〞报价,黄金成本按加工费的70%计算。

加工价为:*4/3/70%=元/ dm2镀金层厚度为5U〞一.计算零件的表面积:S=为=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为=金盐(g)=100****100/+金盐的带出和其它损耗10%=+(*10%)=(元)根据贵司目前的测试要求,我司要按6 U〞报价,黄金成本按加工费的70%计算。

加工价为:*6/5/70%=元/ dm2镀金层厚度为8U〞一.计算零件的表面积:S=为=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为=金盐(g)=100****100/+金盐的带出和其它损耗10%=+(*10%)=(元)根据贵司目前的测试要求,我司要按 U〞报价,黄金成本按加工费的70%计算。

加工价为:*9.5/8/70%=元/ dm2镀金层厚度为10U〞一.计算零件的表面积:S=为=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为=金盐(g)=100****100/+金盐的带出和其它损耗10%= +(*10%)=(元)根据贵司目前的测试要求,我司要按12 U〞报价,黄金成本按加工费的70%计算。

加工价为:*12/10/70%=元/ dm2镀金层厚度为15U〞一.计算零件的表面积:S=为=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为=金盐(g)=100****100/+金盐的带出和其它损耗10%= +(*10%)=(元)根据贵司目前的测试要求,我司要按 U〞报价,黄金成本按加工费的70%计算。

加工价为:*15/70%=元/ dm2镀金层厚度为20U〞一.计算零件的表面积:S=为=100cm2二.计算零件按要求电镀所消耗的金盐:该零件镀金厚度为=金盐(g)=100****100/+金盐的带出和其它损耗10%= +(*10%)=(元)根据贵司目前的测试要求,我司要按23 U〞报价,黄金成本按加工费的70%计算。

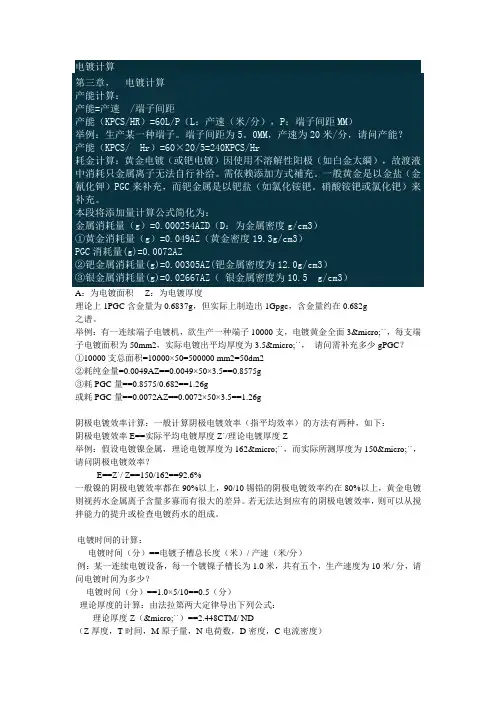

电镀的产能计算与耗金计算电镀的产能计算与耗金计算产能计算:产能=产速/端子间距产能(KPCS/HR)=60L/P(L:产速(米/分),P:端子间距MM)举例:生产某一种端子。

端子间距为5。

0MM,产速为20米/分,请问产能?产能(KPCS/ Hr)=60×20/5=240KPCS/Hr耗金计算:黄金电镀(或钯电镀)因使用不溶解性阳极(如白金太綱),故渡液中消耗只金属离子无法自行补给。

需依赖添加方式補充。

一般黄金是以金盐(金氰化钾)PGC来补充,而钯金属是以钯盐(如氯化铵钯。

硝酸铵钯或氯化钯)来补充。

本段将添加量计算公式简化为:金属消耗量(g)=0.000254AZD(D:为金属密度g/cm3)①黄金消耗量(g)=0.049AZ(黄金密度19.3g/cm3)PGC消耗量(g)=0.0072AZ②钯金属消耗量(g)=0.00305AZ(钯金属密度为12.0g/cm3)③银金属消耗量(g)=0.02667AZ( 银金属密度为10.5 g/cm3)A:为电镀面积Z:为电镀厚度理论上1PGC含金量为0.6837g,但实际上制造出1Gpgc,含金量约在0.682g之谱。

举例:有一连续端子电镀机,欲生产一种端子10000支,电镀黄金全面3μ``,每支端子电镀面积为50mm2,实际电镀出平均厚度为3.5μ``,请问需补充多少gPGC?①10000支总面积=10000×50=500000 mm2=50dm2②耗纯金量=0.0049AZ==0.0049×50×3.5==0.8575g③耗PGC量==0.8575/0.682==1.26g或耗PGC量==0.0072AZ==0.0072×50×3.5==1.26g阴极电镀效率计算:一般计算阴极电镀效率(指平均效率)的方法有两种,如下:阴极电镀效率E==实际平均电镀厚度Z`/理论电镀厚度Z举例:假设电镀镍金属,理论电镀厚度为162μ``,而实际所测厚度为150μ``,请问阴极电镀效率?E==Z`/ Z==150/162==92.6%一般镍的阴极电镀效率都在90%以上,90/10锡铅的阴极电镀效率约在80%以上,黄金电镀则视药水金属离子含量多寡而有很大的差异。

电镀成本核算(2007-11-27 12:22:21)转载标签:学习公社采购知识电镀成本核算电镀成本确实较难核算,我搞企业成本核算十多年了,搞过多家工业企业的成本核算和旅游企业、咨询企业的成本核算,一直在为别人设计和开发成本核算流程,所以我从实际操作角度回答一下你的问题,有不对的地方,请提出来,我的邮址是****************。

1、成本核算应该先从材料核算开始,当月的收料单为材料收发存月报的收入,当月的车间领用单为材料收发存月报的发出。

需注意的是,领料单上的发出未必是车间真正消耗的,因此,需要另设一“损耗”栏,以反映材料领用和实际耗用之关系。

材料收发存月报的一个很重要任务是要核算出当月材料的耗用金额。

然后,此耗用金额还要按车间及部门分解。

材料当中的电镀液很难计量,可以使用两种方法,一种是正测算法,即通过样品试镀,用天平测出电镀前后的微小重量差,以测算镀膜的用量,继而可测算镀件的电镀液用量;二是反测算法,即对电镀前后的电镀液用化学滴定或其他方式得出溶液浓度及重量(体积)的变化,从面得到该批电镀件所消耗的电镀物质用量。

两种方法都需要通过损耗数作调整,以取得与材料收发存月报的平衡。

2、根据车间的物料清单及材料收发存月报上的耗用金额(单价)可以核算车间每个产品的原料耗用金额。

这个过程中可包括包装物的核算。

3、对于上一步中可能存在的损耗,要按照每个产品实际消耗该材料的权数,进行分摊,务使材料当月总发出(耗用)金额与此相等。

4、对于上一步核算好的每个产品的材料成本,按产量或按材料成本额,分摊当月的制造费用和工资。

5、完成上述核算后,本月的车间成本核算应该完成了。

如果物料清单上的产品产量并未全部报产进仓,则可另根据当月报产的入库单,按照加权平均或先进先出法核算完工产品的成本,未完工产品的成本将以料、工、费的形式留存在生产成本中(车间在制品,或半成品)参照一下镀贵金属材料费算法:算镀层重量=工件面积*膜厚*密度(克)材料费=重量*单价(元/克)*损耗药水费可以看一次的药水可以做多少KG或多少件,将其分摊下去。

电镀金价格计算公式电镀金是一种常见的表面处理工艺,它可以使物品表面呈现出金属光泽和质感,提高其外观和耐腐蚀性能。

在实际生产中,电镀金的价格是一个很重要的因素,因此需要有一个合理的计算公式来确定其价格。

本文将介绍电镀金价格的计算公式,并对其各个因素进行详细分析。

电镀金价格计算公式通常包括以下几个因素,电镀金属的成本、电镀工艺的费用、物品的大小和形状、电镀金层的厚度等。

下面我们将分别对这些因素进行分析。

首先是电镀金属的成本。

电镀金通常使用的是金属铜和金属金。

金属铜是一种常见的电镀金底层材料,它可以提高电镀金的附着力和耐腐蚀性能。

金属金则是电镀金的主要成分,它决定了电镀金的颜色和光泽。

因此,电镀金的成本主要取决于金属铜和金属金的价格。

一般来说,金属金的价格要比金属铜高出很多,所以在计算电镀金价格时,需要将金属金和金属铜的成本分别考虑进去。

其次是电镀工艺的费用。

电镀金是一种复杂的表面处理工艺,它需要经过多道工序才能完成。

首先是清洗和除油,然后是酸洗和活化,接着是电镀铜和电镀金,最后是抛光和包装。

每道工序都需要专业的设备和技术来完成,所以电镀工艺的费用也是确定电镀金价格的重要因素之一。

再者是物品的大小和形状。

不同大小和形状的物品需要不同的电镀金工艺和设备,所以它们的电镀金价格也会有所不同。

一般来说,大尺寸和复杂形状的物品需要更多的工艺和材料,所以它们的电镀金价格会比较高。

最后是电镀金层的厚度。

电镀金层的厚度决定了电镀金的耐腐蚀性能和外观质感。

一般来说,电镀金层的厚度越大,价格也会越高。

因此,在计算电镀金价格时,需要将电镀金层的厚度考虑进去。

综上所述,电镀金价格的计算公式可以表示为:电镀金价格 = 金属铜成本 + 金属金成本 + 电镀工艺费用 + 物品大小和形状费用 + 电镀金层厚度费用。

其中,金属铜成本和金属金成本可以通过市场价格来确定,电镀工艺费用可以通过工艺流程和设备成本来计算,物品大小和形状费用可以根据工艺要求和设备能力来确定,电镀金层厚度费用可以根据电镀金层厚度和材料消耗来计算。

电镀常用的计算方法在电镀过程中,涉及到很多参数的计算如电镀的厚度、电镀时间、电流密度、电流效率的计算。

当然电镀面积计算也是非常重要的,为了能确保印制电路板表面与孔内镀层的均匀性和一致性,必须比较精确的计算所有的被镀面积。

目前所采用的面积积分仪(对底片的板面积进行计算)和计算机计算软件的开发,使印制电路板表面与孔内面积更加精确。

但有时还必须采用手工计算方法,下例公式就用得上。

1.镀层厚度的计算公式:(厚度代号:d、单位:微米)d=(C×Dk×t×ηk)/60r2.电镀时间计算公式:(时间代号:t、单位:分钟)t=(60×r×d)/(C×Dk×ηk)3.阴极电流密度计算公式:(代号:、单位:安/分米2)ηk=(60×r×d)/(C×t×Dk)4.阴极电流以效率计算公式:Dk=(60×r×d)/(C×t×Dk)第三章沉铜质量控制方法化学镀铜(Electroless Plating Copper)俗称沉铜。

印制电路板孔金属化技术是印制电路板制造技术的关键之一。

严格控制孔金属化质量是确保最终产品质量的前提,而控制沉铜层的质量却是关键。

日常用的试验控制方法如下:1.化学沉铜速率的测定:使用化学沉铜镀液,对沉铜速率有一定的技术要求。

速率太慢就有可能引起孔壁产生空洞或针孔;而沉铜速率太快,将产生镀层粗糙。

为此,科学的测定沉铜速率是控制沉铜质量的手段之一。

以先灵提供的化学镀薄铜为例,简介沉铜速率测定方法:(1)材料:采用蚀铜后的环氧基材,尺寸为100×100(mm)。

(2)测定步骤:A. 将试样在120-140℃烘1小时,然后使用分析天平称重W1(g);B. 在350-370克/升铬酐和208-228毫升/升硫酸混合液(温度65℃)中腐蚀10分钟,清水洗净;C.在除铬的废液中处理(温度30-40℃)3-5分钟,洗干净;D. 按工艺条件规定进行预浸、活化、还原液中处理;E. 在沉铜液中(温度25℃)沉铜半小时,清洗干净;F. 试件在120-140℃烘1小时至恒重,称重W2(g)。

镀金金盐耗量计算公式在进行镀金工艺的过程中,金盐是不可或缺的材料之一。

金盐的使用量直接影响到镀金的质量和成本,因此对金盐的耗量进行准确的计算是非常重要的。

下面我们将介绍镀金金盐耗量计算的公式和方法。

镀金金盐耗量计算公式的基本原理是根据镀金的面积和所需的金属厚度来计算金盐的使用量。

镀金的面积可以通过测量工件的尺寸来获取,而所需的金属厚度则取决于具体的镀金要求。

一般来说,金盐的使用量与镀金的面积和所需的金属厚度成正比。

镀金金盐耗量计算公式可以表示为:金盐使用量 = 面积×所需金属厚度×密度×比例系数。

其中,面积是指镀金的表面积,所需金属厚度是指镀金所需的金属层厚度,密度是指金盐的密度,比例系数是指金盐的利用率和损耗率。

在实际应用中,镀金金盐耗量计算公式可以根据具体的情况进行调整。

例如,如果工件的形状复杂,可以采用更精确的测量方法来获取面积;如果镀金的要求比较高,可以增加所需金属厚度以提高镀金的质量;如果金盐的利用率和损耗率有特殊情况,也可以对比例系数进行调整。

除了镀金金盐耗量计算公式,还有一些其他因素也会影响金盐的使用量。

例如,镀金的工艺参数、金盐的溶解度、镀金的时间和温度等都会对金盐的使用量产生影响。

因此,在进行镀金金盐耗量计算时,需要综合考虑这些因素,并根据实际情况进行调整。

在实际生产中,镀金金盐耗量的准确计算可以帮助企业合理安排生产计划、控制成本和提高生产效率。

通过合理计算金盐的使用量,可以避免因金盐使用不足或过量而导致的生产问题,同时也可以降低生产成本,提高镀金的质量。

总之,镀金金盐耗量计算公式是镀金工艺中的重要工具,通过合理计算金盐的使用量可以帮助企业提高生产效率、控制成本和提高产品质量。

因此,对镀金金盐耗量计算公式的掌握和应用是非常重要的。

希望本文的介绍能够对大家有所帮助,谢谢阅读!。

1.计算公式:

镀层贵金属消耗成本(元)=表面积(dm2)×镀层厚度(μm) ×镀层的密度(g/cm3)×10-2×金属价格(元/g)

2.参数

(1)工件面积:2534400dm2/月。

(2)镀层厚度:在1.5A/dm2条件下,0.5min金镀层的厚度为0.0417/μm。

(3)金的密度:19.39/cm3。

(4)金的价格:175元/g。

3.计算

(1)金镀层的金属成本=2534400×0.0417×19.3×10-2×175=3569493.3元/月)

(2)单位面积耗用标准

1.基础数据

(1)利润率:按产值的10%计算。

(2)管理费用:按产值的5%计算。

(3)税:按产值的5%计算。

2.计算

设金工序的报价为2元/dm2

(1)耗用标准

电耗用标准+人员工资耗用标准+固定资产分摊标准+

金属阳极耗用标准+水的耗用标准+化学材料耗用标准=0.0004+0.0049+0.0017+1.4825+0.0024+0.0244=1.5163(元/dm2)

(2)报价计算

1.5163+x×10%+x×5%+x×5%=x

3.数据分析

(1)电占比例:

(2)人员工资占比例:

(3)固定资产分摊占比例:

(4)金属阳极占比例:

(5)水占比例:

(6)化学材料占比例:

(7)月产值:

2407680dm2/月=l.8954元/dm2=456.4万元/月。