中冶赛迪工程技术股份有限公司项钟庸降低燃料比和成本的措施

- 格式:ppt

- 大小:6.71 MB

- 文档页数:56

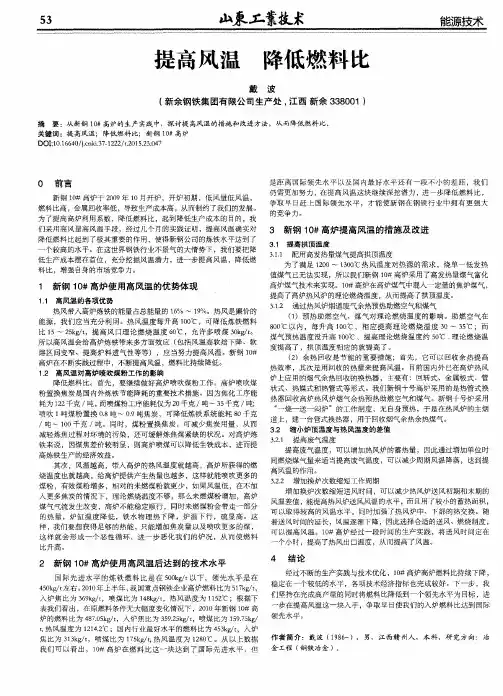

降低高炉燃料比的措施及效果翟文利,牛卫军,付林林(安阳钢铁集团有限责任公司)摘要:针对原料不稳定、高炉喷煤量低、热风炉风温低且不稳定现象,通过加强槽下筛分管理,恢复热风炉助燃空气和煤气的双预热,对炉前输煤管路、喷枪装置进行改造,采用焦丁混装技术等措施,安钢永通2号高炉燃料比由535kg/tFe降到了527kg/tFe,实现了高炉低成本运行。

关键词:高炉;燃料比;措施0前言近几年来钢铁形势越来越严峻,钢铁企业面临的成本压力越来越大。

作为钢铁企业的炼铁系统消耗的资源占整个钢铁流程的90%,而能源消耗占炼铁成本的70%[1],因此不断降低高炉燃料消耗是高炉炼铁技术发展的方向,也是强化高炉冶炼的方向。

永通公司通过进行“降低高炉燃料比10kg/tFe”攻关活动,在原燃料条件逐步下降的不利形势下,以高产、高煤为重点,大力推进炼铁技术创新,2号高炉燃料比降至527kg/tFe以下,高炉低成本运行效果较好。

1简况简介安钢永通2号高炉于2007年5月开炉投产,高炉有效容积450m3,设14个风口,1个铁口,无料钟炉顶,炉顶料面摄像,雷达料线,料车上料,3座顶燃式热风炉,干法布袋煤气除尘,BPRT轴流风机,炭砖———陶瓷杯综合炉底、炉缸结构。

开炉以来通过提高精料水平,不断优化操作制度等强化冶炼措施,实现了高炉长期稳定顺行,相应取得了良好的经济技术水平。

2问题及分析查阅2011年2号高炉的燃料比情况,基本上维持在535kg/tFe左右,和国内先进企业相比仍有较大差距。

2.1入炉原料强度差,粉末多进厂矿粉货源不稳定,成分较杂,致使烧结配矿困难,生产组织难度也较大,同时烧结机能力不足,入炉原料强度差,粉末多(5mm~10mm粒度占35%),烧结产量和质量无法保证。

2.2风温水平低热风炉设计为3座顶燃式热风炉,相对于4座热风炉来说,风温波动较大,换炉前后风温能波动100℃,同时煤气空气预热系统不能正常运行,使风温最高只能达到1100℃。

高炉顶温偏低原因分析及解决途径邹忠平 1;谢皓 2;王刚 11.中冶赛迪工程技术股份有限公司;2.重庆赛迪冶炼装备系统集成工程技术研究中心有限公司摘要:高炉顶温偏低对干法除尘布袋正常运行影响较大,为此本文分析了顶温偏低的原因,并通过热交换、热平衡以及理论计算,分析各种解决思路的理论依据以及对顶温改善的影响规律,并通过实际高炉生产数据进行分析验证,最终得出提高煤气利用率是解决顶温偏低的根本途径。

通过计算,在其它条件不变的情况下,煤气利用率提高 1%,顶温可提高约 30℃左右。

关键词:高炉,炉顶温度,改善途径在高炉操作中,提倡顶温尽可能的低,这样有利于提高炉内能量利用,降低燃料消耗。

但随着干法除尘的应用,过低的顶温会使除尘布袋结露粘结灰尘,透气性差,反吹效果也差,箱体压差高,容易使布袋 损坏,且易造成净煤气含尘超标,影响除尘效果。

因此采用干法除尘的高炉,一般顶温多控制在150℃~200℃ 之间[1]。

但近年来,一些高炉由于操作或者其它的原因,顶温经常出现偏低的情况,尤其是在中小高炉上这种情况更加严重,这给干法布袋的正常使用带来较大影响。

很多高炉工作者已经从实践的角度分析了影响炉顶温度过低的因素,并提出解决方法[2]。

本文从理论计算及分析入手,试图分析造成高炉顶温偏低的原因,并提出解决途径。

1.顶温偏低原因分析在高炉生产中,导致顶温偏低的原因很多[3],但根本原因主要还是由于物料的下降速度与矿石的还原性能不匹配导致的,即矿石在炉身部位的间接还原未得到充分发展,增加了矿石直接还原耗热,在燃料比条件及其它生产参数不变的情况下,即总的热收入一定,直接还原耗热增加,顶温势必降低。

有些高炉在矿石间接还原反应不充分煤气利用率低的情况下,为了降低高炉能耗,又追求低燃料比,更引起了顶温的过度降低。

不过在实际生产中,为了应对直接还原增加的耗热,一般都要增加燃料比,根据热平衡原理,这必然会使顶温升高,但容易给人造成顶温升高的原因是由于直接还原增加、煤气利用率不好引起的这样一种错觉。

再论高炉生产效率的评价方法项钟庸1,王筱留2,银汉3(1.中冶赛迪工程技术股份有限公司,重庆401122;2.北京科技大学冶金与生态工程学院,北京100083;3.武汉中达制铁工程技术有限公司,湖北武汉430000)摘要:根据高炉炼铁原理和实际生产统计数据对炼铁生产效率指标之间的关系进行了分析。

提出了一些具体建议。

例如,在装料制度和布料模式的选择上,除了保证高炉顺行以外,还应该增加煤气利用率,作为判定合理煤气流分布的标准。

在比较实际高炉操作指标的同时,进行了能耗、成本的对标及经济比较。

提出了对设备能力过剩的高炉进行扩容改造,以强化设备的利用率来提高产量、降低能耗、降低成本。

关键词:节能;减排;炉腹煤气量指数;煤气利用率;燃料比中国是资源、能源短缺的国家,高炉炼铁又是高资源消耗和能源消耗的产业。

因此为了可持续发展,节能减排是永恒的课题。

制订评价高炉生产的科学体系是长期促进高炉生产贯彻节能减排的有效手段。

过去把高产作为衡量高炉效率的标准,因此重产量、轻资源和能源的利用效率,今后必须重视节能减排,并作为衡量高炉炼铁优劣的指标。

在此转变高炉炼铁生产方式的关键时期,对评价高炉生产效率的指标进行了深入研究。

1 炼铁节能减排指标笔者曾提出了炉腹煤气量指数χBG和炉腹煤气效率ηBG等指标,并且提出与高炉炉缸面积利用系数ηA相配合,来评价高炉生产效率[1-3]。

为了能够将它们纳入新的指标体系,本文从高炉炼铁冶炼原理进行了研究,以及从实际运用方面进行探讨。

高炉节能减排、减少CO2排放是炼铁的重要任务,相信以炉腹煤气量指数取代冶炼强度是符合大方向的。

高炉是一个复杂的体系,要建立高炉节能减排的指标体系,必须符合高炉冶炼的规律;其导向应该对高炉冶炼的各个方面是积极的,能够全面表征高炉各种因素对生产率、节能等各个方面的关系。

因此符合节能减排的高炉生产指标,必须经受生产实践的检验。

根据过去使用的传统指标产生了一些副作用的教训,指标之间必须存在相互制约的关系,以表达生产中各种关系的复杂性和自律性。

第44卷第3期2009年3月钢铁Iron and SteelVol.44,No.3March 2009首秦1号高炉降低燃料比和提高喷煤比的工业实践丁汝才1,2,吴铿2,尹晓莹2,费三林2,何海熙2,韦少华2(11首秦金属材料有限责任公司,河北秦皇岛066326;21北京科技大学冶金与生态学院,北京100083摘要:首秦1号高炉的技术装备、工艺水平、自动控制和环保节能等方面的新技术都达到了较高水平。

高炉达到设计指标后,在原燃料质量不断提高的同时,采用技术创新与技术进步,解决了高炉单系统流程给生产带来的新问题,使得新技术、新装备能力达到较高水平,生产综合指标不断提高。

实现燃料比低于492kg/t ,煤比高于180kg/t ,在国内同类高炉中位于领先的水平。

关键词:高炉;燃料比;喷煤比;高炉操作中图分类号:TF538文献标识码:A 文章编号:04492749X (20090320018206Industrial Practice of Low Fuel R ate and HighPCI on BF No 11at ShouqinDIN G Ru 2cai 1,2,WU K eng 2,YIN X iao 2ying 2,FEI San 2lin 2,HE Hai 2xi 2,WEI Shao 2hua 2(11Shouqin Metal Material Co.,Ltd.,Qinhuangdao 066326,Hebei ,China ;21School of Metallurgy andEcological Engineering ,University of Science and Technology Beijing ,Beijing 100083,ChinaAbstract :The technology applied to production facilities ,automatic control as well as environment protection and energy saving at Shouqin BF No 11reached to a higher level.After realizing the designed capacity of blast f urnace the quality of primary materials containing Fe and fuel are improved constantly ,technology innovation and improvement have been adopted to solve the production problems caused by BF process.The capability and performance of the blast f urnace have been optimized constantly.The f uel rate is less than 492kg/t ;however ,rate of pulverized coal injection is over 180kg/t.So the performance of Shouqin BF No 11is in the leading position at similar size BF in China.K ey w ords :blast f urnace ;f uel rate ;PCI (pulverized coal injection ;BF operation基金项目:国家高技术研究发展(863计划资助项目(2006AA06Z121作者简介:丁汝才(19652,男,博士生,教授级高级工程师; E 2m ail :dingrucai @sina 1com ;修订日期:2008208218首秦金属材料有限责任公司(以下简称首秦1号高炉2004年6月投产。

钢铁行业的能源效率减少能耗和碳排放的关键方法钢铁行业是现代工业中能源消耗和碳排放量较大的行业之一。

随着环境保护意识的增强以及能源资源的日益紧缺,钢铁行业需要采取有效的方法来减少能耗和碳排放,以实现可持续的发展。

本文将探讨钢铁行业在能源效率方面减少能耗和碳排放的关键方法。

1. 技术创新与升级技术创新是减少能耗和碳排放的首要举措。

钢铁生产过程中存在许多能耗较高的环节,如高炉冶炼和烧结过程。

通过引进和推广先进的炼铁工艺,如高炉燃烧技术的改进和高效烧结技术等,可以大幅度降低能耗和碳排放,提高能源利用效率。

2. 能源管理与优化钢铁企业应建立完善的能源管理体系,以实现能源资源的合理利用和能耗的最小化。

通过对能源系统进行优化升级,如测量和监控能源消耗、设备能效提升、余热回收利用等,可使能源利用效率得到显著提高,并减少碳排放。

3. 材料选择与循环利用在钢铁生产中,合理的材料选择和循环利用也是减少能耗和碳排放的重要途径。

例如,利用废钢回收再利用可以降低炼铁过程中的原料消耗和能耗,并减少对矿石的开采和加工,从而减少碳排放。

此外,合理选择能源高效的原材料也是降低能耗和碳排放的关键。

4. 低碳技术的应用低碳技术的应用也是钢铁行业减少能耗和碳排放的重要途径。

例如,利用先进的脱硫、脱氮、脱硅等技术降低炼铁炉内的碳排放;采用高效的余热回收系统和低温废气处理技术等措施,减少能量的浪费和排放的二氧化碳。

5. 绿色建筑与节能环保除了在生产过程中降低能耗和碳排放外,钢铁企业还可以采取绿色建筑和节能环保措施,以降低整个钢铁产业链的能耗和碳排放。

例如,在建筑设计和施工中采用节能材料和技术,建设低能耗厂房和高效的工业园区,进一步减少能耗和碳排放,并改善环境质量。

综上所述,钢铁行业的能源效率减少能耗和碳排放的关键方法包括技术创新与升级、能源管理与优化、材料选择与循环利用、低碳技术的应用以及绿色建筑与节能环保。

通过积极采取这些方法,钢铁行业可以实现减少能耗和碳排放的目标,为可持续发展做出贡献。

制造业如何降低能源消耗在当今社会,制造业作为经济发展的重要支柱,面临着越来越严峻的能源消耗问题。

随着能源价格的不断上涨和环境压力的增大,降低能源消耗已经成为制造业企业生存和发展的关键。

那么,制造业究竟该如何有效地降低能源消耗呢?首先,优化生产工艺是降低能源消耗的重要途径。

很多制造业企业在生产过程中,由于工艺不合理,导致能源的大量浪费。

比如,在金属加工行业,传统的加工工艺可能需要经过多道繁琐的工序,每道工序都需要消耗大量的能源。

通过引入先进的制造技术和工艺优化,可以减少不必要的工序,提高生产效率的同时降低能源消耗。

以汽车制造为例,采用轻量化设计理念,使用高强度、轻质的材料,不仅可以降低车辆的自重,提高燃油效率,而且在生产过程中也能减少原材料的消耗和加工能源的使用。

再比如,在化工行业,通过改进反应流程,提高反应效率,能够减少反应时间和能源投入。

其次,设备的升级换代也是降低能源消耗的关键。

一些老旧的生产设备往往能源利用率低,运行效率差。

企业应该定期对设备进行评估,淘汰那些能耗高、效率低的设备,引进先进的节能设备。

新的节能设备通常采用了更先进的技术和设计,能够在相同的产出下消耗更少的能源。

例如,高效节能的电机相比传统电机,能够节省大量的电能。

新型的加热炉、制冷设备等,也在能源利用效率上有了显著的提升。

同时,设备的合理配置和运行管理也至关重要。

避免设备的过度闲置或过载运行,根据生产需求合理安排设备的运行时间和负荷,能够有效地降低能源消耗。

再者,加强能源管理是降低能源消耗不可忽视的环节。

建立完善的能源管理体系,对能源的使用进行实时监测和分析。

通过安装智能电表、传感器等设备,收集能源消耗的数据,然后运用数据分析技术,找出能源消耗的高峰时段和高能耗环节。

依据这些数据,制定针对性的节能措施。

比如,在能源消耗高峰时段,调整生产计划,减少高能耗设备的运行;对于高能耗环节,进行技术改造或工艺优化。

此外,提高员工的节能意识也是非常重要的。

大高炉如何降低燃料比陈军曹锋郭艳永陈辉降低高炉燃料比是节能减排、低成本生产,实现传统钢铁企业可持续发展的客观要求。

特别是在原燃料价格高位运行、钢材价格低迷、减排压力巨大的今天,降低高炉燃料比对提升钢铁企业竞争力具有重要的现实意义。

大型高炉具有热交换充分、煤气利用率高、热量损失少、系统能效高的特点,装备上具备实现高富氧、高风温、大喷煤的能力,因此只要采取适当的措施,发挥好其优势,就可实现低燃料消耗生产。

首钢京唐钢铁联合有限责任公司高炉在稳定顺行的基础上,通过采取多种措施,实现了低燃料比生产。

两年多来,高炉的燃料比保持在490kg/t左右,达到了国内先进水平。

首钢京唐公司现有2座有效容积为5500m3的高炉,年产生铁近900万吨。

1号高炉于2009年5月21日投产,2号高炉于2010年6月26日投产。

单座高炉设42个风口、4个铁口,采用炭砖—陶瓷垫综合炉底、炉缸结构,配有4座BSK顶燃式热风炉、2座BSK顶燃式预热炉、皮带上料、无料钟并罐炉顶,全软水密闭循环冷却。

煤气系统为旋风除尘器加干法布袋煤气除尘,明特法渣处理。

近年来,在原燃料质量不断恶化和加钛护炉的情况下,首钢京唐通过充分发挥设备和技术优势,强化原燃料管理,不断优化高炉操作,实现了高炉长期稳定顺行,并配合采取高风温、高富氧、高顶压,充分利用煤气的化学能和物理热,最大限度提高煤粉置换比,选择适宜冶炼强度和利用系数等措施,高炉实现了低燃料比生产。

图l为首钢京唐高炉燃料比变化情况。

高炉稳定和原燃料管控是前提确保高炉稳定顺行。

高炉高产、稳定、顺行,是降低燃料比的前提保证。

首钢京唐高炉通过推行全员设备管理和点检定修制,强化高炉设备管理,提高了设备运行质量和效率,因设备问题引起的非计划休、慢风率显著降低;优化高炉冶炼操作,加强对高炉炉况的动态管理,严格执行“攻守退”措施,如焦化检修期间焦炭质量波动较大,及时缩矿批退负荷,疏导煤气流,以改善料柱透气、透液性,保证了炉缸活跃,炉况顺稳;依靠技术进步,助推炉况顺稳。

端正高炉强化冶炼观是钢铁工业节约资源、节约能源,减少排

放的关键

项钟庸

【期刊名称】《中国经济与管理科学》

【年(卷),期】2008(000)008

【摘要】钢铁工业是资源消耗型、能源消耗型的产业,也是高排放高污染的产业。

钢铁工业的传统生产模式对资源是粗放的利用。

要把钢铁工业转变为新的低开采、高利用、低排放模式,需要对思想观念进行彻底更新。

选取转变观念的突破口、切入部位十分重要。

笔者认为:首先,抓住资源、能源消耗的重点户一炼铁系统作为突破口就能使钢铁工业节能、减排见到实效;其次,要对高炉炼铁强化观清源正本,作彻底的变革。

要从鼓励多消耗燃料转变为降低燃料消耗才能多生产生铁。

本文的目的是要引起钢铁界对高炉强化现的高度重视,对影响钢铁业的节约资源和能源、减排有清晰的认识,从而采取措施改变思想观念。

【总页数】4页(P112-115)

【作者】项钟庸

【作者单位】中冶赛迪工程技术股份有限公司,重庆400010

【正文语种】中文

【中图分类】F205

【相关文献】

1.节约能源减少排放铅氧蓄电池通过国家检验 [J],

2.节约资源减少排放保护环境 [J], 栗玉玲

3.节约能源减少排放铅氧蓄电池通过国家检验 [J],

4.《节约能源法》确定节约资源为基本国策 [J],

5.高能强力火花塞——冷启动好节约能源增加动力减少排放寿命长 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

文件编号:TP-AR-L6604In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives.(示范文本)编制:_______________审核:_______________单位:_______________降低高炉炼铁燃料比的技术措施正式样本降低高炉炼铁燃料比的技术措施正式样本使用注意:该解决方案资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。

材料内容可根据实际情况作相应修改,请在使用时认真阅读。

钢铁产业节能减排的工作重点是在炼铁系统。

由于炼铁系统的能耗占钢铁联合企业总能耗的70%左右。

节能减排的工作思路是:首先要抓好减量化用能,体现出节能要从源头抓起;其次是要进步能源利用效率;第三是进步二次能源回收利用水平。

降低高炉炼铁燃料比就是体现出企业节能工作是要从源头抓起,对企业的节能工作是有着重大意义。

1.降低炼铁燃料比是进步高炉利用系数的正确途径炼铁学理论上是:高炉利用系数=冶炼强度÷燃料比。

也就是说,进步利用系数有两个办法。

一个是进步冶炼强度,另一个是降低燃料比。

我国中小高炉实现高利用系数主要是采用进步冶炼强度的办法。

采用配备大风机,大风量操纵高炉,进行高冶炼强度生产,来实现高利用系数。

这种做法就带来高炉的能耗高,不符合钢铁产业要节能降耗的工作思路,应当予以纠正。

目前大型高炉吨铁所消耗的风量在1200m3以下,宝钢为950m3左右。

而一些小高炉的吨铁风耗是在1400m3左右,甚至有大于1500m3的现象。

自2000年以来,钢铁行业经过年平均18.5%的粗犷式发展,产能严重过剩,同时环境、能耗、污染等问题突出,严重制约了钢铁行业的发展。

目前,钢铁行业已成为我国能源资源消耗和污染排放的重点行业[1],占全国工业总能耗的25%以上[2],节能降耗、提高原燃料利用率和附加值,已成为钢铁行业发展的重中之重。

针对上述情况,该文基于钢铁行业各工序平均能耗以及钢铁行业原燃料结构,对钢铁行业焦化、烧结、炼铁、炼钢、轧钢等工序的原燃料结构、能耗特点和节能技术进行了分析,在此基础上讨论了钢铁行业节能发展的重点,并针对炼铁工序焦比、煤气利用率、二次能源回收等重点环节的发展方向进行了探讨,对于钢铁行业的节能降耗有着较大的实际意义。

1 钢铁行业能耗分析1.1 钢铁行业原燃料结构我国钢铁行业以长流程为主,工序包括:烧结、焦化、炼铁(高炉)、炼钢(转炉)、轧钢(热轧、冷轧),主要的原燃料为:铁矿石、洗精煤、无烟煤、动力煤、电力、汽柴油和工业水。

其中,洗精煤、无烟煤和动力煤占整体购入能源的90%以上,其能量利用率、余热余能回收率是钢铁行业降低能耗、提高产品附加值的关键。

据统计[3]:冶金生产过程中消耗的有效能量仅占28.3%,而转化为余热余能的占71.7%,达到14.34GJ/t.steel,折合490kgce/t.steel。

1.2 钢铁行业工序能耗钢铁行业吨钢及各工序行业平均能耗见表1。

从表1可知,铁前(烧结+焦化)和炼铁工序占吨钢能耗超过90%,同时也是原燃料消耗的主要工序,提高铁前和炼铁工序的原燃料利用率、余热、余能回收率是钢铁行业降低能耗的关键。

同时,从1.1可知,原燃料消耗的理论回收能量为490kgce/t.steel,实际回收能量仅为63.4kgce/t.steel,实际回收能量所占比例较小,主要原因包括:1) 钢铁厂副产的高、焦、转混合煤气未充分利用,主要用于煤气发电,发电效率较低(通常30%左右),导致能量利用率低,能耗损失严重;2) 由于低温发电技术尚未得到推广,大量的低温热源未得到回收,导致能耗损失较大;3) 能量回收系统和钢铁行业各工序的作业率、能质等匹配问题,导致能耗的损失。

编号:SM-ZD-54345降低高炉炼铁燃料比的技术措施Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly.编制:____________________审核:____________________批准:____________________本文档下载后可任意修改降低高炉炼铁燃料比的技术措施简介:该方案资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。

文档可直接下载或修改,使用时请详细阅读内容。

钢铁产业节能减排的工作重点是在炼铁系统。

由于炼铁系统的能耗占钢铁联合企业总能耗的70%左右。

节能减排的工作思路是:首先要抓好减量化用能,体现出节能要从源头抓起;其次是要进步能源利用效率;第三是进步二次能源回收利用水平。

降低高炉炼铁燃料比就是体现出企业节能工作是要从源头抓起,对企业的节能工作是有着重大意义。

1.降低炼铁燃料比是进步高炉利用系数的正确途径炼铁学理论上是:高炉利用系数=冶炼强度÷燃料比。

也就是说,进步利用系数有两个办法。

一个是进步冶炼强度,另一个是降低燃料比。

我国中小高炉实现高利用系数主要是采用进步冶炼强度的办法。

采用配备大风机,大风量操纵高炉,进行高冶炼强度生产,来实现高利用系数。

这种做法就带来高炉的能耗高,不符合钢铁产业要节能降耗的工作思路,应当予以纠正。

目前大型高炉吨铁所消耗的风量在1200m3以下,宝钢为950m3左右。

而一些小高炉的吨铁风耗是在1400m3左右,甚至有大于1500m3的现象。

高炉降低燃料比的技术措施

无

【期刊名称】《涟钢科技与管理》

【年(卷),期】2013(000)003

【摘要】a.优化原燃料质量管理。

b.优化高炉四大操作。

(a)调整装料制度,配合下部调剂,提高煤气利用率。

高炉的煤气成分CO2%,每升高1%,可降低焦比20kg/t。

(b)提高热风温度。

实践表明风温每提高100℃,降低焦比15—20kg/t。

(c)适宜的造渣制度。

【总页数】1页(P64-64)

【作者】无

【作者单位】不详

【正文语种】中文

【中图分类】TF538.63

【相关文献】

1.降低柳钢4号高炉燃料比的技术措施 [J], 关江锋;墙蔷;钟建华;黄金堂;

2.降低高炉炼铁燃料比的技术措施 [J], 武靖喆

3.降低高炉炼铁燃料比的技术措施 [J], 武靖喆;

4.降低高炉燃料比的措施分析 [J], 张明刚

5.降低高炉燃料比的技术措施 [J], 莫朝兴;王晓东;蔡毅龙;刘年明;墙蔷

因版权原因,仅展示原文概要,查看原文内容请购买。

3.降低燃料比的技术措施3.1贯彻精料方针,努力实现原燃料质量的稳定炼铁精料水平对高炉炼铁技术经济指标的影响率在70%。

所以说高炉炼铁要以精料为基础。

炼铁精料的主要内容是:“高”——进炉矿含铁品位要高,原燃料转鼓强度要高,烧结矿碱度要高。

高品位是精料技术的核心,进炉品位进步1%,燃料比F降1.5%,生铁产量升高2.5%。

但是目前全世界铁矿石品位在下降,价位不断攀升。

所以炼铁不能完全追求高品位。

当前我国炼铁生产存在的最大题目还足原燃质量不稳定。

精料技术要求原燃料质量要“稳”。

进炉矿含铁品位波动从±1.0%降到±0.5%,炼铁焦比下降1.0%:碱度波动由±0.1降到0.05,炼铁焦比会下降1.3%。

焦炭质量的波动对高炉炼铁的影响见表1。

当前,焦炭质量变化时高炉炼铁生产的影响突出显现,特别是一些高喷煤比的高炉反映非常突出。

大高炉提出了对焦炭热反应性和反应后强度的要求,这是总结多年来生产实践的结论,要予以重现。

宝钢提出焦炭热反应性CRI≤26%,反应后强度CSR≥66%。

精料技术内容还包括:熟料比要高,原燃料粒度要偏小,粒度细成要均匀,含有害杂质要少,冶金性能要好等。

3.2要实现高风温热风带进高炉炼铁的能量占总能量的16%~19%。

热风是廉价的能源,应当充分利用。

热风温度升高100℃,可降低炼铁燃料比15~25kg/t,进步风口理论燃烧温度60℃,答应多喷煤30kg/t。

所以高风温会给高炉炼铁带来多方面效应(包括风温高软焙下降,软熔区间变窄,进步炉料透气性等,应当努力进步风温。

2007年全国重点钢铁企业热风温度为1125℃,宝钢等企业的大型高炉均可实现大于1200℃的风温,但仍有一批企业的风温低于1050℃。

实现高风温的技术措施是,要将热风炉拱顶温度大于1400℃。

热风炉结构要公道(拱中用耐高温硅砖,拱顶不要座落在大墙上,采用大蓄热面积格19~30孔砖等),烧炉和送风时拱顶温度差控制在100~150℃,送风管道要能承受高风温等。