正丁烯的开发与利用

- 格式:doc

- 大小:106.50 KB

- 文档页数:5

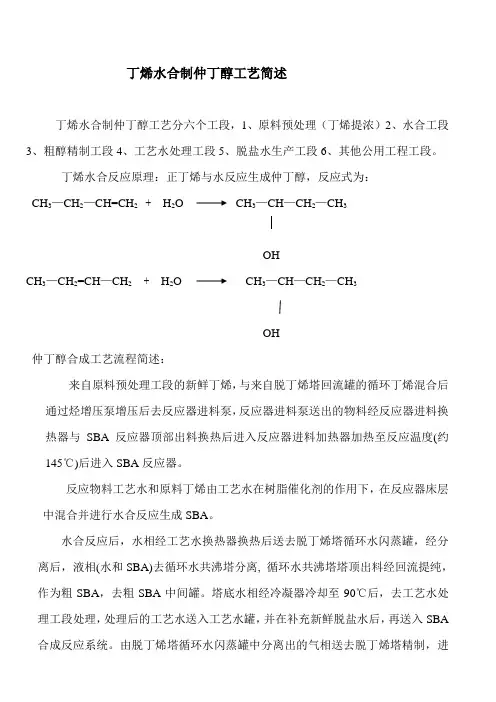

丁烯水合制仲丁醇工艺简述丁烯水合制仲丁醇工艺分六个工段,1、原料预处理(丁烯提浓)2、水合工段3、粗醇精制工段4、工艺水处理工段5、脱盐水生产工段6、其他公用工程工段。

丁烯水合反应原理:正丁烯与水反应生成仲丁醇,反应式为:CH3—CH2—CH=CH2 +H2O CH3—CH—CH2—CH3OHCH3—CH2=CH—CH2+H2O CH3—CH—CH2—CH3OH仲丁醇合成工艺流程简述:来自原料预处理工段的新鲜丁烯,与来自脱丁烯塔回流罐的循环丁烯混合后通过烃增压泵增压后去反应器进料泵,反应器进料泵送出的物料经反应器进料换热器与SBA反应器顶部出料换热后进入反应器进料加热器加热至反应温度(约145℃)后进入SBA反应器。

反应物料工艺水和原料丁烯由工艺水在树脂催化剂的作用下,在反应器床层中混合并进行水合反应生成SBA。

水合反应后,水相经工艺水换热器换热后送去脱丁烯塔循环水闪蒸罐,经分离后,液相(水和SBA)去循环水共沸塔分离, 循环水共沸塔塔顶出料经回流提纯,作为粗SBA,去粗SBA中间罐。

塔底水相经冷凝器冷却至90℃后,去工艺水处理工段处理,处理后的工艺水送入工艺水罐,并在补充新鲜脱盐水后,再送入SBA 合成反应系统。

由脱丁烯塔循环水闪蒸罐中分离出的气相送去脱丁烯塔精制,进一步分离以回收其中的丁烯。

反应后的烃相(含SBA及丁烯的有机物)则由SBA反应器顶部出料,经换热器冷凝后减压后,进入脱丁烯塔进行分离精制。

塔顶物料经回流提纯,大部分丁烯再返回反应器循环使用,少量外出。

塔底物料为粗SBA, 经冷却后送SBA 精制工段精制。

装置投资估算(以3万吨甲乙酮装置估算,供参考)原料预处理工段 3000万元水和工段 4000万元粗醇精制工段 2000万元工艺水处理工段 1000万元脱盐水生产工段 500万元其他公用工程工段 3000万元分析化验 300万元控制室 400万元罐区 2000万元配电室 300万元外配套设施、设计费用及其他 5000万元总计投资 2.15亿元凯瑞化工技术服务部2011/8/12。

碳三、碳四的化工利用对液化石油气进行深加工用于化工领域是大势所趋。

化工利用将是今后国内液化石油气需求增长的热点,也是液化石油气需求增长的关键支撑因素。

精蜡厂扩能后丙烯9.38万吨,丙烷1.69万吨,去掉丙烷丙烯的液化气(含碳四烯烃)12.62万吨。

1.碳三资源的化工利用1.1丙烯市场分析丙烯主要用于生产:聚丙烯、丙烯腈、环氧丙烷、苯酚、丙酮、丁醇、辛醇、丙烯酸及异丙醇等。

其它用途还包括:烷基化油、催化叠合和二聚、高辛烷值汽油调合料等。

预计2012年全球丙烯市值将突破2008年的峰值,超过900亿美元。

其中影响全球丙烯市场的一个重要因素是中东和中国丙烯及下游产品将大幅扩能。

中国正在成为全球最大的丙烯消费国,预计今年将超过美国成为世界最大的丙烯需求国。

聚丙烯仍然是丙烯的最重要衍生物,约占丙烯需求量的2/3,丙烯第二大市场为丙烯腈,其次为环氧丙烷和异丙苯。

据最新信息,渤海化工集团将在临港工业区内的渤海化工园投资建设60万吨丙烷制丙烯项目。

该项目是国内首套、世界单套规模最大的丙烯生产装置。

目前,项目已进入前期筹备阶段,计划于2012年9月建成投产。

目前国内多数聚丙烯装置规模在1—15万吨。

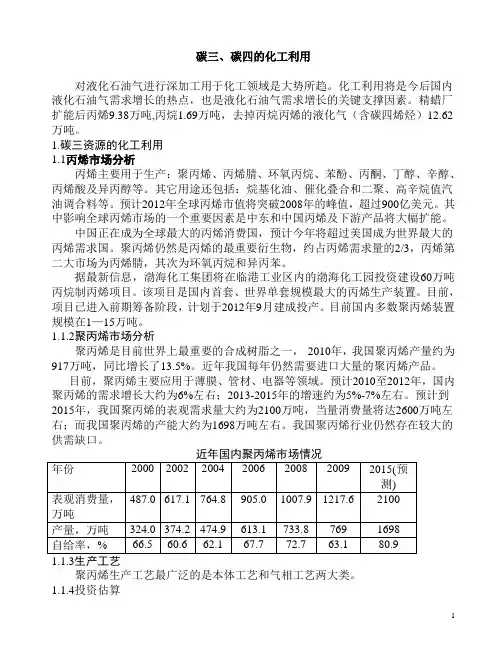

1.1.2聚丙烯市场分析聚丙烯是目前世界上最重要的合成树脂之一,2010年,我国聚丙烯产量约为917万吨,同比增长了13.5%。

近年我国每年仍然需要进口大量的聚丙烯产品。

目前,聚丙烯主要应用于薄膜、管材、电器等领域。

预计2010至2012年,国内聚丙烯的需求增长大约为6%左右;2013-2015年的增速约为5%-7%左右。

预计到2015年,我国聚丙烯的表观需求量大约为2100万吨,当量消费量将达2600万吨左右;而我国聚丙烯的产能大约为1698万吨左右。

我国聚丙烯行业仍然存在较大的供需缺口。

1.1.3生产工艺聚丙烯生产工艺最广泛的是本体工艺和气相工艺两大类。

1.1.4投资估算10万吨聚丙烯装置的投资在2.7亿元以上。

1.2丙烯氨氧化法和丙烷氨氧化法生产丙烯腈1.2.1市场分析丙烯腈作为一种重要的有机化工原料,在合成纤维、合成橡胶、合成树脂等高分子材料中占有重要地位。

正丁烯的临界-概述说明以及解释1.引言1.1 概述正丁烯是一种重要的烯烃化合物,在化学工业生产和有机合成中具有广泛的应用。

它是由四个碳原子和一个双键组成的不饱和烃烃,分子式为C4H8。

正丁烯具有较高的反应活性和化学稳定性,因此在化学反应和催化过程中起到了重要的作用。

正丁烯的临界是指正丁烯在一定条件下发生相变的临界条件。

相变是物质由一种物态转变为另一种物态的过程,临界点则是物质在此过程中的临界条件。

正丁烯的临界是通过对其温度和压力进行控制来实现的。

正丁烯在高温高压下可以发生液-气相变,即从液态转变为气态。

临界温度是指在临界压力下,正丁烯发生液-气相变所需要的最低温度。

同样地,临界压力是指在临界温度下,正丁烯发生液-气相变所需要的最低压力。

正丁烯的临界温度和临界压力是其研究和应用的重要参数,可以用于优化反应条件和改良工艺流程。

此外,正丁烯的临界还与其物理性质和化学性质密切相关。

正丁烯的临界温度和临界压力与其分子结构、分子量和相互作用力有关。

研究正丁烯的临界可以帮助我们深入了解其在反应和催化中的行为,为相关领域的研究和应用提供一定的理论基础。

总之,正丁烯的临界是指正丁烯在一定条件下发生相变的临界条件,涉及到温度、压力和物质的物理化学性质等因素。

研究正丁烯的临界对于优化反应条件和改良工艺流程具有重要意义,同时也可以为相关领域的研究和应用提供理论基础。

文章结构部分的内容可以按照以下方式进行编写:文章结构部分本文将按照以下结构进行展开:1. 引言1.1 概述1.2 文章结构1.3 目的1.4 总结2. 正文2.1 要点12.2 要点22.3 要点33. 结论3.1 总结要点13.2 总结要点23.3 总结要点3本文首先引入正丁烯的概念和重要性,然后详细介绍文章的结构。

在正文部分,将分为三个要点,分别探讨正丁烯的特性、应用及相关产业的发展。

每个要点将从理论和实践两个方面进行论述,以全面展示正丁烯的临界问题。

最后,在结论中对正丁烯的临界问题进行总结,重点强调正丁烯合成的前景及其在工业领域的潜力。

碳四深加工综述摘要欧美国家因为原油消费量增长缓慢,乙烯原料轻质化导致碳4 产出下降。

国内因为原油消费量的增加导致碳4 供应增加,品质改善,供求关系趋缓。

目前全球碳四深加工产业存在向中国转移的趋势,但是碳四深加工产业涉及到丁烯分离、重物质控制等,具有较强的技术门槛和原料门槛,垄断竞争的市场格局短期内难以改变。

碳四深加工目前有很多,如果按产业链可以分为:从气分装置来的含异丁烯的碳四进入MTBE装置,从MTBE装置出来的碳四再进入液化气芳构化装置,从芳构化装置出来的碳四一般含有一部分碳三,经过脱丙烷塔粗分后再进入丁烷精制装置,分离出异丁烷,正丁烷等组分。

一、碳四的历史背景重油裂解过程中产生的炼厂气,不可压缩干气炼厂作为制氢原料或作为燃气回用,可压缩气体作为下游化工装置原料,但目前主要是利用了其中的丙烯和异丁烯。

其他碳四目前大部分是作为民用燃料使用,总体化工利用率很低。

提取丙烯后的液化气作为民用液化气不仅质量较差,而且是很大的浪费。

随着城市煤气和管输天然气工业的发展,城市民用液化气的市场也会逐渐缩小,价格逐渐走低。

由于地炼加工原料来源不定,原料品质复杂,导致产品性质千差万别。

特别是主要产品车用汽油,很大部分地炼汽油产品达不到不断提高的国家标准,其中主要两项指标是辛烷值和硫含量。

所以,利用多项现有成熟专利技术的组合,以现有地炼液化气为原料,通过多套化工工艺装置,生产高品质汽油调和成份和车用液化气前景十分广阔。

石油炼制和石油化工生产过程中副产大量碳四烃类,如何充分合理利用这些副产资源,进行深加工产品的开发,已经引起了人们的广泛关注。

20世纪80年代以前石油炼制过程中催化裂化(FCC)副产的碳四主要用于生产烷基化汽油和叠合汽油,以及作为工业锅炉和民用的燃料;石油化工蒸汽热裂解碳四馏分除其中的丁二烯部分用作合成橡胶原料外,亦多作为工业和民用燃料用。

自20世纪90年代后,由于分离技术的进步,碳四馏分分离后作为石油化工原料的应用不断得到发展。

甲乙酮工艺流程简述(1)丁烯提浓工段丁烯提浓:来自原料罐区的碳四(约含40.36wt%正丁烯),经换热至70℃后进入丁烯萃取精馏塔,同时萃取剂由塔顶部加入。

在萃取剂的影响下,丁烯和丁烷的相对挥发度发生变化,在塔内逐级分离。

47℃丁烷(含少量丁烯)从塔顶蒸发出来,经萃取塔空冷器和萃取塔水冷器冷凝至44℃左右流入萃取塔回流罐,部分通过萃取塔回流泵返回萃取精馏塔塔顶作为回流液,其余作为液化气副产品送至液化气站;从丁烯萃取精馏塔塔底得到的含有萃取剂的丁烯馏份(约147℃),送入丁烯汽提塔进行精馏。

塔顶得到50℃丁烯馏份(含96wt%正丁烯),经水洗塔洗涤后,用泵送出作为仲丁醇反应器的原料。

工艺所需热量由蒸汽和热物料换热得到。

来自水洗塔的污水,在污水罐经过闪蒸后,闪蒸气体送往驰放气管线送火炬燃烧,闪蒸后的污水通过污水泵送往界区外污水池。

萃取剂再生:从丁烯蒸出塔塔底出来的165℃萃取剂经冷却后送回丁烯萃取塔循环使用。

为防止萃取剂在循环过程中会有少量分解,从萃取剂溶液中定期取出一部分进入萃取剂再生系统,经萃取剂再生塔再生后循环使用。

通过精馏,大部分轻组分从再生塔塔顶流出,经冷凝器冷凝至80℃后流入再生塔回流罐,部分打回再生塔塔顶作为回流液,其余被送往混合罐。

再生塔塔釜液通过再生塔塔釜泵送往脱SBA 塔进行进一步分离。

经过精馏,轻组分MEK、SBA、SBE等从塔顶流出,经冷凝后流入SBA回流罐,部分打回脱SBA回流塔作为回流液,其它被送往界区外重质物罐。

混合罐中作为再生后的萃取剂打入汽提塔内,进一步物料分离。

再生时,脱SBA操作系统为负压。

萃取剂再生塔需要热量由导热油提供。

由于原料中含有少量的碳五等,萃取剂不再生时,从萃取汽提塔侧线采出部分碳五进入SBA回流罐进行闪蒸处理,闪蒸后的气体进入水洗罐水洗后排放,洗涤后的废水不定期送往污水槽。

闪蒸后的碳五液体送往催化车间汽油罐。

反应部位最高操作温度为200℃,最大操作压力为1.50MPa。

六、正丁烯氧化脱氢制丁二烯丁二烯是最简单的具有共轭双键的二烯烃,易发生齐聚和聚合反应,也易与其它具有双键的不饱和化合物共聚,因此是重要的聚合物单体,主要用来生产合成橡胶,也用于合成塑料和树脂,丁二烯的主要用途见表3-2-22。

表3-2-22丁二烯的主要用途1.生产方法(1)从烃类热裂解制低级烯烃的副产C4馏分得到。

目前获取丁二烯的最经济和最主要的方法。

C4馏分产量约为乙烯的30%~50%,其中丁二烯含量可高达40%左右。

由C4馏分制取丁二烯的一种分离方案示于图3-2-37。

由于C4馏分各组分的沸点相近(正丁烯,异丁烯和丁二烯的沸点分别为-6.3,-6.9和-4.4℃),工业上通常采用萃取精馏法将它们分离,所用的萃取剂有:N-甲基吡咯烷酮,二甲基甲酰胺和乙腈等。

图3-2-37 由C4馏分制取丁二烯的工艺过程(2)由乙醇生产丁二烯乙醇合成丁二烯的总反应式为实际上反应经过一系列阶段属气-固相催化反应,在常压或减压下进行,从丁二烯中分离出的乙醛返回反应系统。

世界上采用本法生产丁二烯的不多。

(3)由正丁烷和正丁烯脱氢生产丁二烯正丁烷脱氢是连串可逆反应脱氢反应第一阶段得到三种正丁烯异构体,第二阶段三种丁烯异构体继续脱氢得到1,3-丁二烯。

两个阶段的热效应分别为-126kJ/mol和-113.7kJ/mol。

脱氢是吸热而且是摩尔数增加的反应,因而采用高温和低压(甚至负压)对脱氢反应是有利的,由于高温下副反应激烈,副产物增加,故要采用催化活性高,选择性好的催化剂。

如同乙苯脱氢一样,在反应第二阶段尚需添加水蒸气以降低丁烯的分压,提高反应平衡转化率,减少副反应(特别是丁烯热分解以及缩聚成焦反应),帮助清除催化剂表面结炭以及为脱氢反应提供热量等。

由于烯烃缩聚成焦反应比较利害,为保持催化剂活性,需频繁再生,因此脱氢周期较短,一般为几小时,甚至几分种,需专门设置再生器或设置几台(一般为2~3台)反应器切换输流使用,为此需要设置复杂的自动控制系统。

收稿日期:2005-02-18作者简介:李国忠(1963-),男,辽宁省阜新人,高级工程师,主要从事油田化工生产管理。

油田轻烃C 4资源的综合利用李国忠, 张庆江, 王 锐(大庆油田精细化工厂,黑龙江大庆 163411)摘要:轻烃主要来源于油田、气田、天然气和石化炼厂、油气处理厂等生产过程中的伴生气凝析油。

大庆油田的轻烃储量十分丰富,年产量可达到80万吨左右。

目前,国内外轻烃加工技术主要应用领域是为生产乙烯提供裂解原料,其次是将油田轻烃分馏生产各种单组分烷烃。

因此含量高达40%C 4组分产品的综合利用,对油田接续产业的发展具有重大意义。

本文主要介绍了以正丁烷原料生产114)丁二醇(BDO)的三种工艺路线:炔醛法(Reppe 法)、顺酐法和Geminox 新工艺(一步法),并介绍了产品市场情况以及对后续发展途径进行了深入的讨论。

关键词:轻烃;1,4-丁二醇(BDO);生产技术中图分类号:TQ 2231162 文献标识码:A 文章编号:1001-0017(2006)02-0119-05Comprehensive Utilization of C 4Resources in Oil FieldLI Guo-z hong,Z HAN G Qing-jiang and WANG Rui (Fine Chemical plant o f Daqing oil field ,Daqing 163411,China )Abs tract:Light hydrocarbon mai nly comes from the leas e condensate of oil field,gas field,nature gas plant,oil refinery.Daqi ng oil fi eld is rich i n li ght hydro -carbon and annual outputs of which are about 800thousands tons.The li ght hydrocarbon is mainly us ed as feedstock of crack,and then used to produce pure ethy -lene.The three proces ses of 1,4-butanediol bas ed on normal butane are introduced which include alkyne aldehyde(Reppe)rout,maleic anhydride rout and Geminox rout.The market of produc ts and further development are also di scussed in this paper.K ey words :li ght hydrocarbon;1,4-butanediol;produce technology1 轻烃的资源情况111 轻烃的含义轻烃与汽油、柴油、天然气、液化气一样均是石油制品,但各自的碳链长度和结构不同,天然气的主要成份为C 1,含少量C 2;液化石油气(LPG)主要成份为C 3和C 4,常温常压下呈气态,称为气态轻烃;含C 5以上成份为主的烃常温常压下呈液态,被称为液态轻烃;碳链更长的石油制品分别为汽油、柴油等。

碳四综合利用途径解释一:丁烷可用作顺酊丁二烯用得最多,主要用作合成材料,如ABS SBS顺丁橡胶、丁腊橡胶、氯丁橡胶、丁苯橡胶等,丁二烯法己二腊是BASF最先进的技术碳四作乙烯裂解原料异丁烯作MTBE叔丁醇,进而生产高纯异丁烯,可加工为甲基丙烯酸甲酯、丁基橡胶、聚异丁烯、润滑油分散剂等丁烯-1和丁烯-2可用于生产甲乙酮等,也脱氢生产丁二烯。

解释二:异丁烷由于其性质不活泼,深加工利用困难,因此在化工方面的应用较少,主要用于直接烷基化生产汽油。

正丁烷可通过过氧化制取顺丁烯二酸酊〔顺酊〕。

异丁烯应用最广的是与甲醇反响生成MTBEW在以异丁烯为原料生产甲基丙烯酸甲酯〔MMA比拟多。

正丁烯大多用于氧化脱氢制丁二烯、顺酊、制甲乙酮。

另外1-丁烯可作为聚乙烯单体、仲丁醇和加以统一及气相聚合产品的生产原料和生产顺酊的原料。

2-丁烯的主要用途:〔1〕利用间接烷基化技术生产烷基化汽油,这是2-丁烯的主要用途,约占2-丁烯用量的90% 〔2〕由2-丁烯和乙烯生产丙烯。

〔3〕通过2-丁烯水合生成仲丁醇然后脱氢生成甲乙酮。

丁二烯从20世纪90年代初期全部用于生产合成橡胶逐渐扩大到生产合成树脂、热塑性弹性体、丁苯胶乳以及其它有机化工产品,尤其是在丙烯腊-丁二烯-苯乙烯共聚物〔ABS树脂、苯乙烯与丁二烯的嵌段共聚物〔SBS热塑性弹性体合丁苯胶乳等产品的消费量增幅较大。

此外,丁二烯还可直接合成一些根本原料,如丁二醇、四氢味喃、苯乙烯、己二腊、己内酰胺、丁醛/ 丁醇及2-乙基乙醇和1- 辛烯/1-辛醇等。

解释三异丁烯〔旧〕53%与乙醇〔EtOH 〕47%可合成ETBE〔Ethyl Tertiary Butyl Ether〕乙基叔丁基酰乙基叔丁基酰〔ETBE是一种性能优良的高辛烷值汽油调和组分。

ETBEf乙醇及MTBES是高辛烷汽油改进剂,也叫“生物汽油添加剂〞。

汽油中ETBE的最大添加量为17Vol% ETBS但能提高汽油辛烷值的效果,而且还可以作为共溶剂使用。

组分催化裂化C4蒸汽裂解C4异丁烷341正丁烷102异丁烯1522 1-丁烯1314 2-丁烯2811丁二烯48炔烃-2异丁烷由于其性质不活泼,深加工利用困难,因此在化工方面的应用较少,主要用于直接烷基化生产汽油。

正丁烷可通过过氧化制取顺丁烯二酸酐(顺酐)。

异丁烯应用最广的是与甲醇反应生成MTBE,现在以异丁烯为原料生产甲基丙烯酸甲酯(MMA)比较多。

正丁烯大多用于氧化脱氢制丁二烯、顺酐、制甲乙酮。

另外1-丁烯可作为聚乙烯单体、仲丁醇和加以统一及气相聚合产品的生产原料和生产顺酐的原料。

2-丁烯的主要用途:(1)利用间接烷基化技术生产烷基化汽油,这是2-丁烯的主要用途,约占2-丁烯用量的90%。

(2)由2-丁烯和乙烯生产丙烯。

(3)通过2-丁烯水合生成仲丁醇然后脱氢生成甲乙酮。

丁二烯从20世纪90年代初期全部用于生产合成橡胶逐渐扩大到生产合成树脂、热塑性弹性体、丁苯胶乳以及其它有机化工产品,尤其是在丙烯腈-丁二烯-苯乙烯共聚物(ABS)树脂、苯乙烯与丁二烯的嵌段共聚物(SBS)热塑性弹性体合丁苯胶乳等产品的消费量增幅较大。

此外,丁二烯还可直接合成一些基本原料,如丁二醇、四氢呋喃、苯乙烯、己二腈、己内酰胺、丁醛/丁醇及2-乙基乙醇和1-辛烯/1-辛醇等。

现在扬巴二期工程扩建可研报告大概二个月前刚完成中咨公司评审,主要建设装置有乙烯、汽油加氢]、芳烃芳烃抽提、乙二醇、丁二烯、异丁烯、聚异丁烯、2-丙基庚醇、乙本醇丁醚、表面活性剂、醇胺联合装置、丙烯酸特种酯、高吸水性树酯、丁辛醇、丙酸等以芳构化反应生产三苯,收率大于45%,剩余的气体主要做车用液化气,干气做其他用途。

可以送去萃取抽提丁二烯,剩余的作为液化气可以作为乙烯裂解的原料,作为气态裂解原料乙、丙烯的收率都挺好的。

碳四芳构花化大连化物所做过,不过计算过成本,不赚钱,转化率低我公司的碳四处理流程是:先把丙烯提出来,然后是做MTBE,把异丁烯提出来,然后在把里面的异丁烷提出来,丁二烯抽提出来,丁烯做甲乙酮,最后剩下的掺到液化气中,从正丁烯的重点下游产品的市场分析及国内外发展趋势分析得出,甲乙酮、2-丙基庚醇、丁二烯、戊醛的市场前景较好。

正丁烯异构化工艺技术及发展前景雷杨;吴琼;王健;齐绍飞;丛军【摘要】我国炼厂及化工生产企业的碳四烃资源丰富,正丁烯存量过剩,但是异丁烯存量相对匮乏,无法满足市场需求。

介绍了国内外正丁烯异构化工艺技术的发展历程,对正丁烯异构化与MTBE联合装置及异丁烯下游产品进行了市场需求分析,肯定了正丁烯异构化装置存在的必要性。

针对市场对异丁烯的广泛需求,正丁烯异构化装置不仅为提供了所需的生产原料,而且有利于提高生产企业的经济效益。

同时,异丁烯下游产品的需求量巨大,正丁烯异构化装置与下游装置联合生产高附加值产品的延伸技术的开发与利用,未来也具有较好的发展前景。

%C4 hydrocarbon resources are abundant from refineries and petrochemical plants, n-butene is excess stock, but the stock of isobutene is relatively scarce so that isobutene is unable to meet the market demand. In this paper, development progress of n-butene isomerization technologies was discussed, market demands were analyzed including n-butene isomerization and MTBE joint unit and isobutene downstream products, and then the necessity of n-butene isomerization unit was affirmed. According to the market requirements of isobutene, n-butene isomerization unit not only can provide the raw materials, but also can increase the economic benefit. At the same time, because of the huge demand of downstream products of isobutene, development and usage of the extended technologies for the joint unit of n-butene isomerization and the downstream products with high added value also showed good development prospect.【期刊名称】《当代化工》【年(卷),期】2016(045)011【总页数】5页(P2628-2631,2637)【关键词】正丁烯;异构化;异丁烯;MTBE;前景【作者】雷杨;吴琼;王健;齐绍飞;丛军【作者单位】中国寰球工程公司辽宁分公司,辽宁抚顺 113001;中国寰球工程公司辽宁分公司,辽宁抚顺 113001;中国寰球工程公司辽宁分公司,辽宁抚顺113001;中国寰球工程公司辽宁分公司,辽宁抚顺 113001;中国石油抚顺石化公司石油三厂,辽宁抚顺 113001【正文语种】中文【中图分类】TQ221异丁烯作为生产其他有价值的化合物的生产材料,可用于生产叔丁醇(作为溶剂),叔丁基苯酚(作为稳定剂),低分子量的聚合物(用于提高润滑油粘度指数)等,其需求量非常可观。

略析1—丁烯分离及综合利用1-丁烯是重要的化工原料,来源于乙烯装置及炼厂催化裂解装置副产碳四馏分和乙烯二聚等。

近年来,随着我国原油加工能力的迅速提高和产量的不断增加,作为石化副产的碳四资源不断扩大,其总量已超过了7.OMt/a。

目前我国碳四的开发和利用水平远远落后于发达国家,我国碳四烃的化工利用率不足3%,1-丁烯大部分作为燃料烧掉。

1-丁烯的深加工对化工厂原料平衡具有重要作用,具有发展前景的是1-丁烯齐聚和均聚产品,包括聚1-丁烯、异辛烯及十二碳烯。

另外,1-丁烯脱氢生产丁二烯也是极具发展潜力的工艺路线。

1 1-丁烯的来源1-丁烯没有天然的来源,可通过多种烃加工工艺而获得。

目前工业生产中的1-丁烯主要来自于混合碳四分离方法和化学合成方法。

1.1混合碳四分离方法目前各生产装置普遍利用萃取或化学反应的方法将混合碳四中的丁二烯、异丁烯脱除,再利用超精密精馏将1-丁烯之外的碳四馏分分离掉,得到高纯度的1-丁烯产品。

该方法已成为1-丁烯的主要生产方法。

1.2化学合成方法化学合成方法即乙烯二聚法,化学反应的原理是在Zegler-Netta催化剂的作用下,利用裂解乙烯通过二聚反应制备1-丁烯,此方法的化学反应方程式为:主反应:C2H4 + C2H4-C4H8副反应:C4H8 + C2H4-C6H12随着碳四资源的不断增加和烯烃分离技术的进步,该路线不再具有竞争力,目前合成法应用越来越少。

1.3丁烯异构法利用2-丁烯异构化生产1-丁烯是近几年开发的工艺路线,2-丁烯在催化剂作用下直接异构成1-丁烯,具有流程短,设备少的优点。

中国石化上海石油化工研究院通过两年多的研究工作,成功开发了2-丁烯双键异构化制1-丁烯成套技术,丁烯收率为16-21%,可广泛应用于现有1-丁烯分离单元,达到增产1-丁烯的目的。

该装置已在中原石化碳四装置上应用,由山东齐鲁石化工程有限公司设计,并于2009年开车生产出合格产品,并且装置运行稳定。

3-正丁烯基苯酞用途-概述说明以及解释1.引言1.1 概述正丁烯基苯酞是一种重要的有机化合物,广泛应用于各个领域。

它由正丁烯与苯酞经过化学反应合成而成,具有独特的结构和性质。

正丁烯基苯酞可以作为一种重要的化工原料,用于合成各种有机化合物。

同时,它还可以应用于材料科学、医药领域等。

首先,正丁烯基苯酞在化学工业中有着广泛的应用。

由于其分子结构的特殊性,它可以被用作合成各种有机化合物的原料,例如染料、荧光剂、胶粘剂等。

正丁烯基苯酞的反应活性高,能够与多种官能团反应,有助于合成复杂的有机化合物。

因此,它在化学合成过程中的用途非常重要,并被广泛地应用于化学工业中。

其次,正丁烯基苯酞在材料科学领域也有着广阔的应用前景。

由于其具有较高的热稳定性和抗氧化性能,正丁烯基苯酞可以用来制备高分子聚合物,并具有良好的力学性能和耐腐蚀性能。

因此,它可以被应用于塑料、橡胶、涂料等材料的制备过程中,以提高其性能和质量。

同时,正丁烯基苯酞还可以被用于制备纳米材料,如纳米颗粒和纳米纤维等,这些纳米材料在能源存储、催化剂等领域具有重要应用价值。

此外,正丁烯基苯酞还在医药领域中发挥着重要的作用。

研究表明,它具有一定的抗菌和抗炎活性,可以用于制备药物或药物载体。

此外,正丁烯基苯酞还可以通过修饰其分子结构,使其具有特定的生物活性,如抗肿瘤、抗病毒等。

因此,正丁烯基苯酞在制药领域有着广泛的应用前景,可以用于开发新型药物和药物传递系统。

综上所述,正丁烯基苯酞作为一种重要的有机化合物,具有广泛的用途。

它在化学工业中可以作为合成原料,用于制备各种有机化合物;在材料科学中可以用于制备高性能材料;在医药领域中具有一定的生物活性,可以用于制备药物。

随着相关研究的深入和技术的不断进步,相信正丁烯基苯酞的应用领域会更加广阔,为社会的发展贡献更大的价值。

1.2 文章结构文章结构部分的内容如下:文章结构部分旨在介绍本文的整体布局,以帮助读者更好地理解文章的组织结构和内容安排。

正丁酸的工业合成-概述说明以及解释1.引言1.1 概述概述正丁酸是一种重要的化学品,广泛应用于化工、医药、食品等领域。

它是一种四碳饱和脂肪酸,具有较多的化学性质和应用价值。

正丁酸的工业合成方法有多种,其中最常见的是从丁烯和一氧化碳通过羧化反应得到。

本文将对正丁酸的定义、应用以及工业合成方法进行详细介绍,旨在探讨这一化学品的重要性和生产技术。

1.2 文章结构文章结构部分的内容:本文主要分为引言、正文和结论三个部分。

在引言部分,将首先概述正丁酸的重要性和应用领域,介绍正丁酸在化工领域的广泛用途。

然后介绍文章的结构和目的,在引言部分引出正文部分的内容,为读者提供一个整体的了解。

在正文部分,将详细讨论正丁酸的定义和应用,包括正丁酸的物理化学性质、化工用途以及在医药和食品领域的应用情况。

接着重点讨论正丁酸的工业合成方法,包括从原料到成品的整个生产过程,以及合成过程中的关键步骤和反应条件。

在结论部分,将总结正丁酸的工业合成过程,对合成方法进行评价,分析其优势和局限性。

然后展望未来的发展方向,探讨可能的改进和创新方向,为相关领域的科研工作者和生产从业者提供参考。

最后对全文进行总结,强调研究的意义和价值,提出可能的未来研究方向。

1.3 目的:本文旨在探讨正丁酸的工业合成过程,深入了解其生产原理和工艺流程。

通过对正丁酸的定义、应用和合成方法进行系统介绍,旨在帮助读者更全面地了解这一重要化工产品的生产过程。

同时,本文也将探讨正丁酸工业合成过程中存在的挑战和未来发展方向,为进一步推动正丁酸的生产工艺优化和产量提高提供参考。

通过本文的研究和探讨,希望能够为正丁酸生产工业的发展做出贡献。

2.正文2.1 正丁酸的定义正丁酸,化学式为C4H8O2,又称丁酸,是一种无色液体,具有刺激性气味。

它是一种脂肪酸,属于羧酸的一种。

正丁酸在自然界中存在于多种植物和动物的脂肪中,也可通过化学合成的方式获得。

正丁酸主要用作工业上的溶剂、防腐剂和中间体,广泛应用于化工、医药、食品等领域。

2024年正丁烯市场发展现状正丁烯是一种重要的烯烃化工原料,广泛应用于乙烯聚合、合成橡胶、溶剂、香料等领域。

本文将以2024年正丁烯市场发展现状为主题,对其市场规模、供需情况以及未来发展趋势进行分析。

1. 市场规模正丁烯市场自20世纪80年代开始快速发展,并逐渐形成了较为成熟的产业链。

目前,全球正丁烯产能已经超过XX万吨,市场规模约为XX亿美元。

主要生产国家包括中国、美国、日本等,其中中国占据了全球正丁烯产能的较大比例。

2. 供应情况正丁烯的生产主要通过裂解乙烯产生,也可通过丁烯烯化等方法得到。

目前,全球正丁烯产能逐年增长,供应状况相对充裕。

中国是全球正丁烯的主要生产国家,其生产能力位居全球前列。

3. 需求情况正丁烯的主要用途包括乙烯聚合、合成橡胶、溶剂、香料等领域。

随着全球化发展趋势的加强,这些领域对正丁烯需求不断增长。

特别是乙烯聚合行业,其对正丁烯的需求增长迅速,成为正丁烯市场的主要推动力。

4. 发展趋势正丁烯市场未来仍然具有较好的发展前景。

首先,随着全球经济的增长以及新兴市场的崛起,正丁烯的需求将进一步提升。

其次,正丁烯的应用领域不断拓展,尤其是新兴领域的开发,如生物医药、新能源等,对正丁烯市场将产生新的需求增长点。

此外,正丁烯生产技术的不断进步和环保要求的提高,也将推动整个市场的发展。

5. 总结正丁烯市场发展迅速,市场规模不断扩大,供需状况相对平衡。

未来,正丁烯市场将继续保持良好的发展势头,需求将不断增长,市场前景广阔。

然而,市场竞争加剧、技术进步、环保要求等因素都可能对市场产生影响,企业需要加强技术研发、市场拓展以及环保措施等方面的投入,以适应市场的变化和需求的变化。

正丁烯的开发与利用1、前言我国有近2 Mt/a的C4资源,其中来自炼油厂的约有1.3 Mt/a。

炼油厂的C4馏分主要山正丁‘烯(丁烯一1,顺丁‘烯一2、反丁‘烯一2)、异丁烯、正丁烷、异丁烷和丁二烯等组成。

其中,1,3- 丁二烯可以用抽提的方法分离出来,用作合成橡胶的原料,剩余C4统称为混合C4)馏分中的异丁烯可以通过醚化装置与甲醇反应生成甲基叔丁基醚MTBE)而得到有效利用。

而醚化后的C4馏分中的正丁烯有很多利用方向,自从德国的德士占公司Deuscho Texaco)开发成功正丁烯水合法生产甲乙酮的工艺后,解决了过去硫酸水合法生产甲乙酮带来的设备腐蚀问题,使甲乙酮的产量和应用范围迅速扩大,使正丁烯得到了有效合理的利用。

正丁烯的工业利用可分燃料和化工利用两个方而。

在化工利用方而,美国、西欧与日木用于生产仲丁醇和!甲乙酮的正丁烯占正丁烯消费比例的60 %左右。

在美国处于第2和第3位的利用是生产聚丁烯一1, 丁烯一1和庚烯;在西欧和日木,处于第2位的利用是生产顺丁烯二酸酐(顺酐)。

正丁烯及混合丁烯作为燃料,目前,在美国及西欧占有很大的比例。

美国烷基化油的总生产量约占原有处理量的6.2 %,催化裂化C4绝大部分用于制造烷基化油。

目前,我国对正丁烯的化工利用,主要是脱氢制丁二烯。

我国正丁烯的化工利用率还很低,丁烯衍生物不仅品种少,产量低,而且工艺技术落后。

特别是当前国外正丁烯化工利用的主要产品,在我国还是薄弱环节,甚至有相当数量的异戊橡胶、丁基橡胶、甲乙酮等产品还得依靠进口。

2、燃料方面的利用我国炼厂C4烯烃的利用以正丁烯与烷基化反应制烷基化汽友为主。

烷基化油辛烷值高、敏感性(研究法辛烷值与马达法辛烷值之差)小,具有理想的挥发性和清洁的燃烧性,是航空汽油和车用汽油的理想调合组分。

烷基化工艺具有充分利用炼厂气体资源的优点,是炼油厂中广泛应用的一种气体加工过程。

烷基化工艺有硫酸法烷基化和氢氟酸法烷基化两种,目前我国有硫酸法烷基化生产装置7套,总生产能力为443 kt/a,氢氟酸法烷基化装置12套,总生产能力为820 kt/a。

3、正丁烯的化工应用3.1正丁烯的分离从混合C4馏分中分离回收正丁‘烯的技术关键在于脱除丁二烯和异丁烯,由于采用技术的不同,生产正丁烯的质量、能耗、投资和成木差别很大。

从混合C4馏分中分离异丁烯的主要方法有硫酸法、树脂水合法、醚化法等。

硫酸法工艺陈旧,设备腐蚀严重,维修费用高、能耗高,产品质量较差,国内在70年代先后建成的二套硫酸法装置,到80年代均因设备腐蚀问题被淘汰。

树脂水合法的缺点是异丁烯单程转化率低(45 %~50 %)、能耗高,不适于生产聚合级正丁烯时对异丁烯含量的要求。

醚化法通过甲醇与异丁烯在催化剂作用生生成甲基叔丁基醚MTBE ,因异丁烯转化率较高,从而达到分离异]丁烯的目的。

醚化法具有能耗低,异丁烯转化率高最高可达99.8 %、技术成熟等特点,而日MTBE在催化剂存在下裂解可制得高纯度的异丁烯。

齐鲁石化研究院近年来开发的混相床反应(简称MPR)和混相反应精馏(简称MRD)技术,其设备结构简单、能耗低,不同于国外的催化精馏。

目前采用这一技术在国内己建成10余套生产装置。

兰州化学工业公司采用齐鲁石化研究院开发的混相床反应精馏技术,于1997年建成一套1.5 kt/aMTBE装置和8kt/a正丁烯装置。

该装置以抽提丁二烯后的抽余C4为原料,在国产S 型的大孔磺酸离子交换树脂催化剂作用下与甲醇合成MTBE,工艺流程短、能耗低,异丁烯转化率高达99.8 %一99.9 %,醚化后剩余C4中异丁烯含量0.18 %。

在混相反应精馏后,得到纯度为98%的MTBE。

用水作萃取剂,采用液-液萃取方法脱除剩余C4中的甲醇,回收后再循环利用。

然后,采用精密精馏的方法从剩余C4中分离出高纯度的正丁烯。

3.2正丁烯的化工应用正丁烯是极为宝贵的精细化工原料,主要的化工利用方向见图1图1 正丁烯的化工利用方向3.2.1直接水合法生产仲丁醇日木丸善石汕化工公司最早开发有浓硫酸酯化后将酯化所得的硫酸仲丁酯和硫酸二仲丁酯的混合物水解生产仲丁醇的间接水合工艺。

山于存在硫酸腐蚀和稀酸出路等问题,目前该工艺己被直接水合工艺所取代。

近年来,日木出光兴产石汕化学公司开发了以正丁烯为原料,以固体杂多酸为催化剂的直接水合法工艺,建有40 kt/a的仲丁醇装置并联产甲乙酮。

德士古公司开发了以强酸性阳离子交换树脂为催化剂,采用固定床直接水合法连续生产仲丁醇的工艺。

这两家公司直接水合法主要工艺条件见表1。

由表1可见,德士古公司水合法工艺反应温度较低、压力较小、原料正丁烯消耗也相对较低。

因此,该工艺具有很好的发展前景。

德士古公司直接水合反应使用的催化剂系二乙烯基苯交联的磺化聚苯乙烯树脂,在超临界条件下反应,其正丁烯的转化率可达90%,对仲丁醇的选择性平均为95%。

正丁烯含量在80%以上的C4原料在进入水合反应器前与循环的C4及水混合。

水合反应器中有几个填充了酸性阳离子交换树脂催化剂的床层,以液态水为连续相,在超临界状态卜,分散的丁烯自下而上流经催化剂床层,带走生成的仲丁醇。

反应器流出物经过冷凝,通过水分离器然后送到脱丁烷塔,C4烃馏出物几乎全部返回反应器。

另外,还需排除部分在水合系统中的惰性组分,这部分C4经提浓后再循环使用或用作烷基化原料。

粗仲丁‘醇塔底物中也含有一部分仲丁醚、叔丁‘醇、C4和C5烃,利用两个蒸馏塔脱除这些副产物。

1983年德国默尔斯RWEDEA公司采用该工艺,建成一套生产能力为60 kt/a的仲丁醇装置,1984年投产;韩国蔚山油品公司1991年兴建了一套60 kt/a的装置。

我国泰州石油化工厂也从该公司引进了一套规模7 kt/a的装置,主要用于生产甲乙酮。

1966年抚顺石化公司石油二厂建成一套生产能力为1.7 kt/a的仲丁醇/甲乙酮装置。

采用硫酸间接水合工艺生产仲丁醇、脱氢制甲乙酮,但因设备腐蚀及稀硫酸等问题难以解决,目前仅维持0.15 kt/a的产量,几乎全部用作润滑油脱蜡溶剂。

3.2.2.2仲丁醇脱氢法国外甲乙酮的生产工艺路线主要采用仲丁醇脱氢,脱氢过程可分为用铜一锌催化剂的气相法及用骨架镍为催化剂的液相法,反应温度为400~500 ℃,压力为常压,转化率一般可达90%以上。

1990年,由中石化北京设计院与抚顺石化研究院共同研究和开发成功了甲乙酮工业装置。

该工艺以炼油厂正丁烯为原料,采用直接水合工艺生产仲丁醇,然后脱氢生产甲乙酮。

并完成预可行性研究,包括10 kt级装置的原则流程图、设备和仪表技术规格等,直接由小试放大到10 kt级工业装置。

实践证明,该工艺完全可立足于国内。

按选定的设备和器材作出的投资估算认为,10 kt级甲乙酮装置界区内投资约为0.49x 108元人民币,与江苏泰州石化厂引进德国7 kt/a仲丁醇/甲乙酮装置投资0.35x108“元人民币相比,其投资额相差不多,但可节省谈判和设计联络的费用和时间;与报道的印度一套4 kt/a甲乙酮装置投资0.11x108美元相比,国产化10 kt级甲乙酮装置的投资显然是较少的。

3.2.3 正丁烯二聚生产辛烯由Hiils公司利UOP公司联合开发的Octol工艺、法国石油研究院(IFP)开发的Dimersol X工艺,可使正丁烯催化二聚为直链度很高的辛烯,再经羰基合成工艺可制得增塑剂醇-异壬醇。

Octol工艺采用非均相催化剂,其异构化指数仅为1.1,正丁烯转化率超过90 %,辛烯的选择性大于85 %。

该工艺过程简单、副产物少、提纯简便、设备使用普通碳钢材料。

1983年德国Marl公司对该工艺进行了工业论证,1986年由Hiils和UOP公司联合发放了工业许可证,并将该技术转让给日木通用石油公司,建有45 kt/a的工业装置。

辛烯还可与苯酚反应合成辛基酚,它是合成非离子表而活性剂的中间体。

另外,用丁烯羰基化反应制得的。

α-甲基丁醛,再脱水后合成的异戊二烯是生产异戊橡胶的原料。

3.2.4 正丁烯氧化制顺酐60年代初,美国Pctro-TeX公司和英国ICI公司相继以正丁烯为原料建成10 kt级顺酐生产装置。

尔后,德国BASF和Bayer公司均采用固定床反应器,以混合C4馏分为原料生产顺酐。

1970年,日木三菱化成公司建成了世界上第一套流化床C4馏分催化氧化制顺酐装置,生产能力为18 kt/a ,1971年扩能为20 kt/a。

原料中有效组分正丁烯和丁二烯含量为68 %催化剂为V203_P z03:体系。

用流化床反应器取代传统的固定床反应器,顺酐收率可提高30 %~40 %,投资可减少10%~20%,两种工艺生产成木的对比见表2。

由表2可以看出,ALMA工艺每t顺酐的生产成本比传统的固定床工艺约低200美元。

近年来,孟山都公司将流化床法直接改为移动床法,使顺酐收率进一步得到提高。

天津石化公司第一石化厂采用中科院山西煤化所技术,是我国目前唯一用炼油厂混合C4馏分中的正丁烯为原料生产顺酐的厂家,生产能力为1.5kt/a。

另外,兰州炼油化工总厂正在兴建以炼油厂混合C4馏分为原料、流化床催化氧化法生产顺酐的装置,生产能力为1.5 kt/a,预计不久将投产。

3.2.5 环氧丁烷环氧丁烷的生产至今仍采用氯醇法工艺,用次氯酸使丁烯-1氯醇化,然后环氧化。

反应条件与丙烯氯醇化法生产环氧丙烷相似。

环氧丁烷水解可制丁二醇CH3 -CH2-CHOH -CH2OH ),它是生产聚合增塑剂的原料。

1,2环氧丁‘烷也是1,1,1-三氯乙烷CH3-CCl3)和其它氯化溶剂的稳定剂。

3.2.6 正丁烯氧化脱氢制丁二烯丁二烯是合成橡胶、锦纶及树脂的重要原料。

国外90%以上的丁二烯用于生产顺丁橡胶。

丁烯-2脱氢制丁二烯占美国丁烯-2消耗量的70%以上。

较好的氧化脱氢催化剂是我国开发的铝系7组分(钼一铋一铁一锆一镍一磷一钾)催化剂,具有高活性高选择性。

反应中有部分丁烯或丁二烯被氧化为CO,CO2,醛、酮、酸等。

除了这些副反应外,还有丁烯的双键位移反应。

实验证明,正丁烯氧化脱氢反应过程是丁烯-2异构化为丁‘烯-1、丁烯-1再氧化脱氢生成丁烯。

直接由顺、反丁烯-2氧化脱氢生成丁二烯的比例甚少。

丁二烯和环氧乙烷为原料可以合成价值昂贵的精细化工产品叶醇:叶醇是大部分香精中必须加入的香料组分,存在于某些植物中,但很难提取。

国外已采用合成法生产,我国目前还不能用合成法生产叶醇,只能依赖进口。

叶醇原料易得,合成工艺简单,但工艺要求较高。

3.2.7 异构化制取异丁烯异构化技术,尤其是正丁烯骨架异构制异丁烯技术,为世界各大石化公司所关注。

目前已开发出的丁烯骨架异构化工艺,根据催化剂的构成可分为氧化铝工艺与分子筛工艺两类。

目前国际上最大的石化公司均已介入了对该工艺的研究。