石煤钒矿工艺矿物学讲解

- 格式:docx

- 大小:17.87 MB

- 文档页数:37

石煤提钒焙烧工艺分析针对含钒碳质页岩、含钒煤矸石、含钒黏土提取钒化合物的冶金化工过程通常被称为石煤提钒工业过程。

在我国起步于上世纪的70年代末期,在2004年以后,随着世界钒制品需求量逐步增加,锤式破碎机石煤提钒工业进入快速发展时期。

石煤提钒的主要工艺路线有两条,即火法焙烧2湿法提钒和全湿法提钒。

通常认为提钒原料的钒呈吸附性存在于矿物表面时可用全湿法提钒工艺,其特点是流程较短,占地面积小,节约投资。

回转窑当提钒原料中的钒呈嵌布态存在于矿物内部时,若用全湿法提钒工艺,因钒浸出率过低而无法实现工业化。

就目前的研究情况而言,石煤焙烧是针对这类矿物实现工业化的途径之一。

然而采用什么焙烧工艺进行焙烧和如何保证焙烧的实际效果一直在困扰着今天的石煤提钒工业,对此进行分析探讨将有利于石煤提钒工业进一步发展。

一、石煤提钒焙烧过程机理石煤焙烧的作用在于使提钒原料中各种价态的钒尽可能氧化成高价态的五氧化二钒。

五氧化二钒再与物料中的金属氧化物反应生成可溶于水或酸、碱的钒酸盐。

概括过程中低价钒氧化物氧化的化学机理为式(1)和式(2)所示,五氧化二钒与金属氧化物反应的机理为式(3)和式(4)所示。

石煤中常见的金属氧化物为钙、镁、铁、钠的氧化物,与五氧化二钒所生成的钠盐主要是正钒酸钠(Na3VO4)、焦钒酸钠(Na4V2O7)、偏钒酸钠(Na2VO3),所形成的镁盐为偏钒酸镁(MgO#V2O5)、焦钒酸镁(2MgO#V2O5)、正钒酸镁(3MgO#V2O5),钒的钠盐和镁盐均可溶于水。

所形成的钙盐主要是偏钒酸钙(CaO#V2O5)、焦钒酸钙(2CaO#V2O5)、正钒酸钙(3CaO#V2O5),所形成的铁盐主要是正钒酸铁(FeVO4)。

钒的钙盐和铁盐在水中溶解度很小,能溶于稀硫酸和碱溶液。

焙烧温度、反应时间和炉窑内气氛对钒在石煤焙烧中形成理想的钒酸盐至关重要。

(一)焙烧温度焙烧过程对于温度的要求是由焙烧原料的反应机理要求和焙烧产物特性所决定的。

书山有路勤为径,学海无涯苦作舟

难选石煤钒矿工艺技术

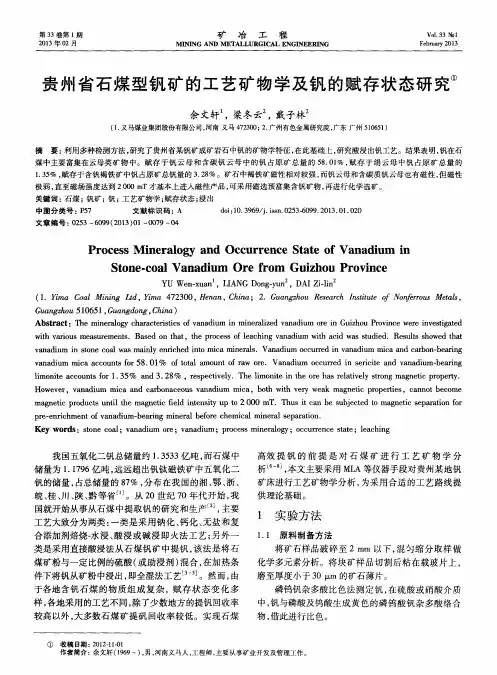

一、石煤流态化焙烧-酸浸-离子交换工艺

由湖南省煤炭科研所与长沙有色冶金设计院共同开发的流态化焙烧-酸浸-离

子交换流程已被湖北某石煤冶炼厂采用(图1)。

图1 流态化焙烧-酸浸-离子交换法提钒流程

这一新工艺半工业试验获得的主要技术经济指标为:焙烧酸浸转化率

67.03%,酸浸回收率大于98%,离子交换吸附率99%以上,淋洗解吸率99%以上,沉淀偏钒酸铵回收率99%以上,从原料到产品钒回收率约65%,离子交换树脂的工作吸附容量高达420mg/g(湿树脂),淋洗液V2O5 平均浓度约100g /L,产品质量符合GB3283-87 中冶金99 级要求。

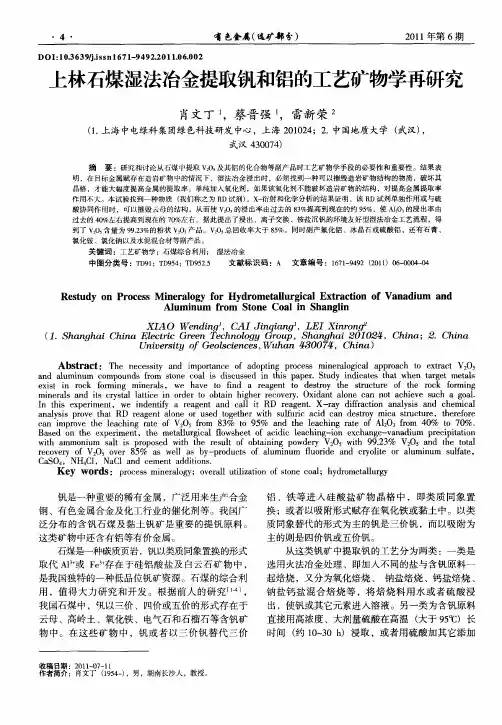

二、石煤无盐焙烧-酸浸-溶剂萃取法

石煤无盐焙烧-酸浸-溶剂萃取法提钒新工艺

湖南省煤炭科研所与湘西双溪煤矿钒厂共同开发出的无盐熔烧-酸浸-溶剂

萃取流程见图2。

这一工艺已用于双溪煤矿钒厂的工业生产。

图2 无盐焙烧-萃取法提钒工艺流程

萃取的技术条件为:有机相N 263 15%+仲辛醇3%+磺化煤油82%,萃取原液pH 约为7,相比O/A=1/2,混合时间3min,级数为1。

反萃的技术条件为:反萃水相NH3·H2O+NH4Cl,相比O/A=2,混合时

间3min,级数为1。

这一工艺获得的主要技术指标为(%):焙烧转浸率大于55,酸浸回收率约98,灼烧回收率约98,总回收率约50。

科技创业PIONEERING WITH SCIENCE &TECHNOLOGY MONTHLY月刊科技创业月刊2009年第5期含钒石煤是我国一种新型的钒矿资源,中国对石煤提钒工艺的研究始于20世纪60年代末,70年代已开始石煤提钒的工业生产,近年来更是发展迅速,但石煤提钒生产水平总体来说比较落后,相关的基础理论研究也较薄弱。

石煤提钒的关键步骤在于焙烧和浸出。

从石煤中提取钒,通过焙烧使低价钒氧化为高价钒是一个关键步骤。

含钒石煤氯化钠焙烧是一个相反应过程,主要产物是可溶性钒酸钠和钾钠长石。

通过水浸或是酸(碱)浸出,使高价钒进入溶液,实现固液分离。

然后进入富集钒的阶段,一般有萃取富集或是铵盐沉钒,最后热解脱氨制得精钒。

历年来,我国石煤提钒的新工艺都是在此基本流程基础上进行改良的。

本文综述了石煤提钒的常见的工艺比较,讨论了它们在实际工业中的应用,并提出了其发展方向。

1工艺比较1.1焙烧工艺1.1.1钠化焙烧传统工艺的石煤提钒多为钠化焙烧,NaCl 热稳定性甚高,在空气中加热至一千多摄氏度仍不分解,但当有钒、铁、锰、硅、铝等氧化物存在时,能促使氯化钠分解产生Cl 2和Na 2O 。

而焙烧温度一般选在750~850℃,焙烧时间为2~3h ,添加剂至质量含量约为矿样的15%~20%。

2NaCl+1/2O 2=Na 2O+Cl 2分解所产生的Cl 2与矿物晶格中的钒氧化物作用生成中间产物VOCl 3:6Cl 2+3V 2O 3=4VOCl 3+V 2O 53Cl 2+V 2O 5=2VOCl 3+2/3O 2VOCl 3在有氧存在时,高温下发生分解:2VOCl 3+2/3O 2=3Cl 2+V 2O 5V 2O 4+1/2O 2=V 2O 5由于NaCl 分解所产生的Cl 2作催化剂,可大大加速低价钒的氧化反应速度,从而提高五价钒的转化率。

同时VOCl 3分解产生游离的高活性V 2O 5易与Na 2O 结合生成易溶解的钒酸钠盐类:y (V 2O 5)+xNa 2O=xNa 2O ·y V 2O 5由于钠化焙烧产生大量的Cl 2、HCl 及SO 2等有毒气体,对周围环境造成严重破坏。

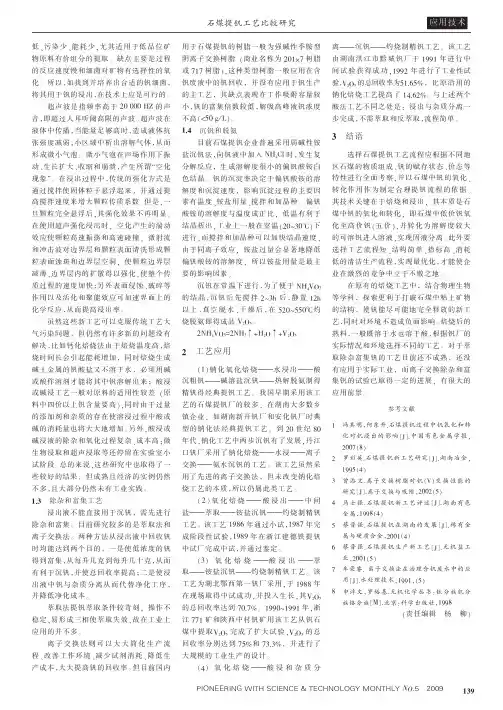

原矿工艺矿物学研究2.2.1 化学成分及化学物相分析原矿的X荧光光谱半定量分析结果列于表2-1,多元素化学成分分析结果见表2-2,钒的价态和化学物相分析结果分别见表2-3、2-4,碳的化学物相分析结果见表2-5。

敏度范围,未能检出。

由表2-1~2-5可以看出:(1)矿石中可供选冶回收的主要组分V2O5含量仅为0.65%,铜、铅、锌等其他有价金属元素含量都很低,综合回收的意义不大。

(2)钒的价态以四价为主,其次是三价,而五价钒为痕量。

钒主要分布在碳质物中,分布率占72.31%;其次是分布在云母中,占21.54%。

与价态相关联,碳质物中钒的分布比例与四价钒相当。

(3)矿石中主要成分为SiO2,其次是C、CaO、Al2O3和K2O等,并有较高的烧失量(Ig)。

(4)碳主要以游离碳形式存在,分布率占79.15%,这类碳即为镜下所见的大量碳质物。

其次是以碳酸盐形式存在,分布率为20%。

综合化学成分特点,可以认为区内矿石属单一的含钒碳质页岩或板岩。

2.2.2 矿物组成及含量样品为破碎颗粒样,质地较为坚硬,未见明显风化现象。

颗粒呈黑色,但污手现象不严重,这可能与矿床产生的地质变质作用有关。

镜下可见部分颗粒中矿物平行定向分布特点较为明显,在部分颗粒中为无定向混杂分布。

经镜下鉴定、X射线衍射分析和扫描电镜分析综合研究表明,矿样中主要矿物为石英、方解石、伊利云母和碳质物,其次有高岭石、蒙脱石、磷灰石、重晶石、钡解石、长石、榍石等。

金属硫化物主要为黄铁矿,其次为闪锌矿。

金属氧化物含量很少,见有褐铁矿和金红石(或锐钛矿)。

矿石的X射线衍射矿物相分析见图2-2,图谱中反映了矿石中含量较高,结晶较好的矿物相;由于碳质物为非晶质物或结晶程度差,在图谱中未能出现峰值。

图2-2 原矿的X射线衍射矿物相分析图谱经综合鉴定,结合化学成分分析,将矿石中主要矿物的重量含量列于表2-6。

表2-6 矿石中主要矿物的含量(%)2.2.3 主要矿物的产出形式石英为样品中含量最多的矿物。

石煤提钒的工艺和设备(钒渣-五氧化二钒-三氧化二钒-金属钒-钒铁-钒铝合金-碳氮化钒-钒电池)原创邹建新崔旭梅教授等石煤提钒石煤是一种由菌藻类低等生物在还原环境下形成的黑色劣质可燃有机页岩,多属于变质程度高的腐泥无烟煤或藻煤,具有高灰分、高硫、低发热量和结构致密、比重大,着火点高等特点。

石煤中除含Si、C和H元素外,还含有V、Al、Ni、Cu、Cr等多种伴生元素。

石煤矿的含钒品位各地相差悬殊,一般品位在0.13%~1.00%,以V2O5计含量低于0.50%的占60%。

我国各地石煤中钒品位差异较大,在目前技术条件下,只有品位达到0.8%以上才有开采价值。

1 石煤提钒工艺现状我国的石煤提钒工业起步于70年代末期,此后经历了两次大的发展时期(即八十年代的初步发展期,以及2004年到现在的大发展期),至今已有四十多年的历史,含钒石煤提钒的生产技术和科学研究已有了较大发展。

总的来说,石煤提钒工艺技术可以归纳为两种代表性的类型:焙烧提钒工艺(火法提钒工艺)和湿法提钒工艺。

(1)火法焙烧湿法浸出提钒工艺矿石经过高温氧化焙烧,低价钒氧化转化为五价钒,再进行湿法浸出得到含钒液体实现矿石提钒的工艺过程。

(2)湿法酸浸提钒工艺含钒原矿直接进行酸浸,包括在较高浓度酸性条件下,甚至是加热加压、氧化剂存在的环境下,实现矿物中钒溶解得到含钒液体的工艺过程。

(3)焙烧工艺分类传统食盐钠化焙烧-水浸-沉钒工艺、无盐焙烧-酸浸-溶剂萃取工艺、复合添加剂焙烧-水浸或酸浸-离子交换工艺、钙化焙烧-酸浸出工艺。

(4)石煤提钒的技术改革一方面是焙烧添加剂的多样化、焙烧设备的优化、浸出工艺的变化以及从含钒稀溶液中分离富集钒的方法的改进等几个方面;焙烧添加剂的多样化:食盐添加剂、低氯复合添加剂、无氯多元添加剂、无添加剂。

焙烧添加剂的多样化,使得钒浸出率得到了提高,但总的来说钒的浸出率还是偏低。

另一方面为湿法提取钒工艺的改进。

(5)石煤提钒工艺制定由于不同地区含钒石煤矿的物质组成、钒的赋存状态、钒的价态等差异很大,故选择含钒石煤提钒工艺技术流程应根据不同地区石煤的物质组成、钒的赋存状态、价态等特性进行全面考察并以含钒石煤矿中钒的氧化、转化、浸出作为制定合适提钒流程的依据。

石煤提钒焙烧过程钒的价态变化及氧化动力学嘿,朋友们!今天咱们来聊聊那个让矿工们眼睛发亮的石煤提钒技术。

想象一下,那些硬邦邦的石头里藏着金子般的钒元素,这可是个大发现啊!不过,别以为这个过程轻松简单,里面可是有不少学问呢。

首先得说说这个“石煤”,它可不是普通石头那么简单。

经过高温焙烧,那些小小的石煤变成了闪闪发光的钒矿石,这可是价值连城的宝贝哦!但在这过程中,钒元素的价态可有大变化,从游离态到化合态,再到离子态,每一步都像是在玩捉迷藏,让人捉摸不透。

接下来说说氧化,这可是个技术活。

氧化反应就像一场精彩的化学反应秀,钒元素在这个过程中变身为三价钒和五价钒,就像是变魔术一样神奇。

不过别担心,我们可是有专业的氧化剂来帮忙,确保这场秀能精彩上演。

说到氧化动力学,这可是个科学问题。

钒元素的氧化速率会受到好多因素的影响,比如温度、压力还有催化剂的作用。

这就像是一场赛跑,每个因素都在暗中较劲,看谁能更快地帮我们找到那完美的氧化平衡点。

不过,别看这个过程简单,里面的学问可是大了去了。

比如说,我们得想办法控制好焙烧的温度和时间,这样才能保证钒元素能够顺利地从游离态变成化合态,然后再变成离子态。

还有啊,我们要用合适的氧化剂来加速这个过程,让钒元素快快地变成三价钒和五价钒。

当然了,这里面也不乏一些趣事和轶闻。

比如说,有时候我们会发现,虽然钒元素已经变成了离子态,但它们好像还是不太愿意乖乖地待在溶液里,总是喜欢到处乱跑。

这时候怎么办呢?别急,我们可以用一种叫做络合剂的东西来把它们“锁”住,让它们不再乱跑。

还有啊,我们在做实验的时候,有时候会不小心把钒元素给搞丢了。

这时候别慌,我们可以用一种叫做沉淀法的方法来把它找回来。

这种方法就像是在大海捞针,但只要有耐心和细心,总能找到那颗丢失的珍珠。

石煤提钒焙烧过程虽然复杂,但只要我们用心去探索、去研究,就能揭开其中的奥秘,找到那些隐藏在石煤里的宝藏。

这个过程就像是一场冒险,充满了未知和挑战。

石煤型钒矿焙烧—浸出过程的理论研究石煤提钒是石煤资源综合利用的一个重要方面,我国从60年代起开始石煤提钒的相关研究与生产,但总体来说,石煤提钒技术水平不够先进,提钒工艺存在钒总回收率低、试剂消耗大、成本高、易产生污染等问题;并且,石煤提钒理论研究较少,研究方法单一,尤其是对于焙烧过程、浸出过程的相关理论研究比较薄弱,这严重制约了提钒技术的发展。

而已有的研究工作大多是针对落后的钠化焙烧体系而开展的,对氧化焙烧体系研究较少。

本文在前人研究基础上,采用多种现代测试技术,结合大量理论分析和试验研究,对石煤氧化焙烧过程、焙烧渣酸浸过程中相关理论进行了细致系统的研究。

主要研究内容和结果如下:(1)焙烧对伊利石晶体结构改变及伊利石在酸中溶解行为的影响研究了伊利石在不同焙烧温度下晶体结构变化规律,结果表明,伊利石在100℃左右脱除吸附水和层间水,在600℃~800℃范围内,脱除羟基,在1050℃左右时,伊利石开始发生相变,转变为莫来石。

伊利石晶体结构中四面体和八面体在焙烧过程中发生调整、变形,这促使结构中Al、K以及Si所受“束缚力”减弱,溶解活性增强,在酸溶液中更易溶出。

(2)氧化焙烧过程热力学分析及焙烧过程物理化学变化对石煤氧化焙烧过程进行了热力学分析,绘制了有机质、黄铁矿、钒和方解石吉布斯自由能-温度图。

结果表明,有机质、黄铁矿的氧化反应在热力学上比Ⅴ(Ⅲ)氧化反应更易进行,石煤中有机质和黄铁矿的存在对钒氧化具有抑制作用。

TG-DSC、XRD、SEM 分析结果表明,石煤氧化焙烧过程中,发生有机质氧化、黄铁矿氧化、钒氧化、方解石分解等反应。

焙烧温度达850℃时,伊利石晶体结构破坏,1050℃,开始有鳞石英生成。

焙烧温度为750℃时,颗粒之间开始发生烧结,温度越高,烧结现象越严重;焙烧温度达一定值时,会形成低熔点物质,焙烧温度高于该物质熔点时,出现液相,形成“玻璃体”,使钒被“包裹”。

(3)氧化焙烧过程中钒氧化规律及与钒浸出的关系钒价态分析及浸出试验结果表明,钒氧化过程分为三个阶段,第一阶段主要为V(Ⅲ)氧化为V(Ⅳ),第二阶段主要是V(Ⅳ)氧化为V(Ⅴ),第三阶段V(Ⅲ)和V(Ⅳ)氧化反应达到平衡;V(Ⅲ)需氧化为V(Ⅳ)或V(Ⅴ)才可能被浸出,但若钒(无论是V (Ⅲ)、V(Ⅳ)还是V(Ⅴ))在焙烧过程中被“包裹”,则难以被浸出。

湖北某石煤型钒矿石工艺矿物学研究李美荣;梁冬云;何晓娟【摘要】为了给湖北某石煤型钒矿石中钒的回收工艺研究提供指导,采用化学分析、显微镜观察、单矿物化学成分能谱分析、MLA矿物自动定量检测技术等手段对该矿石进行了工艺矿物学研究,得出的主要结论为:①矿石V2 O5含量为0.96%,含钒矿物有钒云母(纤维钒云母、含碳钒云母和片状钒云母)、含钒褐铁矿、钒钙榴石及水钒铁矿、羟钒铜矿、钒钡铜矿等;②虽然矿石中含钒矿物种类较多,但回收钒的主要对象为钒云母、含钒褐铁矿和钙钒榴石,这三者的V2 O5分配率合计达97.08%;③含钒褐铁矿和钙钒榴石具有一定磁性,而钒云母磁性极弱。

根据以上结论,建议先通过强磁选预富集含钒褐铁矿和钙钒榴石、通过浮选预富集含钒云母,然后采用直接酸浸工艺回收强磁选精矿中的钒、采用加助浸剂的酸浸工艺或焙烧—酸浸工艺回收浮选精矿中的钒。

%Process mineralogy was conducted on a stone-coal vanadium ore from Hubei by chemical analysis,microscope observation,energy spectrum analysis of mono-mineral chemical components,MLA automated quantitative surveying technique to provide guidelines for vanadium extraction from the ore. The mainly results are as follows:①the V2 O5 content of the ore was 0. 96%,and vanadium beari ng minerals includes vanadium mica ( fiber vanadium mica,carbon vanadium mica and flake ros-coelite) , vanadium-containing limonite, calcium vanadium garnet and fervanite, hydroxyl copper, vanadium barium copper, etc.;②Although vanadium exists in many mine rals,the objective minerals are vanadium mica,turanite,and vesignieite only with V2 O5 distribution rate of these three 97. 08%;③Both the vanadium-bearing limonite andcalcium-vanadium garnet have a certain magnetism,while vanadium mica is lower. According to the conclusion above,it is recommended that the high intensi-ty magnetic separation is adopted to enrich vanadium bearing limonite and calcium vanadium garnet,vanadium mica is pre-en-riched by flotation,and then vanadium is recovered from magnetic separation concentrate by the direct acid leaching method, and from flotation concentrate by acid leaching process or roasting-acid leaching process with the addition of leaching agent.【期刊名称】《金属矿山》【年(卷),期】2015(000)002【总页数】5页(P87-91)【关键词】石煤型钒矿石;工艺矿物学;提钒工艺【作者】李美荣;梁冬云;何晓娟【作者单位】中南大学资源加工与生物工程学院,湖南长沙410083; 广州有色金属研究院,广东广州510650;广州有色金属研究院,广东广州510650;广州有色金属研究院,广东广州510650【正文语种】中文【中图分类】TD912钒是一种具有重要战略意义的稀散金属。

石煤钒矿石中提取五氧化二钒工艺综述韩如旭米玺学(中色(宁夏)东方集团有限公司,宁夏石嘴山753000)摘要:介绍了几种从石煤钒矿石中提取五氧化二钒的工艺流程及应用状况,提出了应针对石煤钒矿资源的性质选择相应的工艺流程以获得更好的经济效益和社会效益。

关键词:石煤钒矿石;五氧化二钒;提取;工艺石煤钒矿石是一种含碳质的页岩,主要形成于震旦纪、寒武纪、志留纪等古老地层中,为由藻菌类等低级生物、海绵及一些分类尚不明确的原始动植物在浅海还原环境下形成的变质程度较高的黑色可燃矿产,主要特性是灰份高、密度大、热值低、着火点高[1]。

我国石煤资源分布于20多个省区,尤以湖南、湖北、江西、浙江、陕西、广西等省储量较大[2]。

石煤钒矿中的钒的赋存状态及价态变化多样,大部分以三价形式存在于云母类及高岭石等粘土矿物中,部分取代硅氧八面体和铝氧八面体中的Al3+、Ti3+和Fe3+等。

部分形成钛钒石榴石、铬钒石榴石、砷硫钒铜矿等矿物,也有少量以金属有机络合物和络阴离子呈吸附形式存在。

随着市场对五氧化二钒需求的增加,从石煤中提取五氧化二钒的工艺研究得到了快速发展,为含钒石煤资源的广泛开发利用创造了条件。

文章介绍了几种从石煤中提取钒的湿法流程及应用状况。

1 酸法提取五氧化二钒工艺1.1 工艺流程酸法提取五氧化二钒的工艺流程如下:矿石破碎→球磨→酸浸→固液分离→预处理→萃取反萃取沉钒→红钒热解→五氧化二钒。

石煤钒矿石破碎后湿式球磨至粒度-60目占80%以上,然后用占矿石质量15%的硫酸连续搅拌,温度85 ℃,液固体积质量比(0.85~1)∶1,钒以四价形式转入溶液。

固液分离后,矿渣堆放,溶液预处理后,以P204+TBP+磺化煤油为萃取剂,经7级箱式半逆流萃取,然后用1~1.5 mol/L的硫酸5级反萃取,得80~120 g/L含钒溶液,加热氧化沉钒得红钒(多钒酸铵),于550 ℃下加热分解红钒得五氧化二钒。

1.2 工艺原理及应用陕西山阳县境内的石煤钒矿石中的钒一部分在云母中以类质同象形式置换六次配位的三价铝而存在于云母晶格中(云母分子式为K(Al,V)2[AlSi3O10](OH)2),若从云母中浸出钒必须破坏云母结构,故这部分钒难于浸出。

石煤钒矿硫酸活化常压浸出提钒工艺研究石煤钒矿的硫酸活化提钒方法。

分别考察矿石粒度、硫酸浓度、活化剂用量、催化剂用量、反应温度、反应时间和浸出液固比等因素对钒浸出率的影响。

结果表明:石煤提钒的优化条件为矿石粒度小于74 μm 的占80%、硫酸浓度150 g/L、活化剂CaF2 用量(相对于矿石)60 kg/t、催化剂R 用量20 g/L、反应温度90 ℃、反应时间6 h、液固比(体积/质量,mL/g)2: 1,在此优化条件下,钒浸出率可达94%以上;在优化条件下,采用两段逆流浸出,可有效减少活化剂CaF2 以及浸出剂硫酸的消耗量;经过两段逆流浸出−萃取−反萃−氧化水解工艺,全流程86.9%;V2O5 产品纯度高于99.5%。

浸出率自然界中钒矿主要有钒钛磁铁矿和石煤钒矿,我国拥有丰富的石煤钒矿资源,主要集中在四川、湖南、湖边、甘肃和贵州等地,全国石煤储量为618.8 亿t,蕴藏于石煤中的V2O5 储量为 1 1 797 万t,其中V2O5品位≥0.5%的资源储量为7 707.5 万t,是我国钒钛磁铁矿中V2O5 储量的2.7 倍。

以上数据显示,我国的石煤钒矿具有很高的工业价值。

目前,应用较广的石煤钒矿提钒工艺主要是采用钠化焙烧−水浸−铵盐沉钒工艺流程,该工艺首先在氯化钠存在的条件下于800~850 ℃焙烧2~2.5 h,使石煤钒矿中的V(Ⅲ)及V(Ⅵ)转化为可溶性的钒酸钠,焙砂经过水浸得到钒酸钠溶液,然后采用铵盐沉钒的方式得到钒酸氨渣,煅烧钒酸铵渣可得到粗V2O5产品。

钠化焙烧工艺中钒的总回收率一般只有45%左右,且生产成本高、工艺流程复杂、操作条件差、劳动强度大,焙烧过程会产生大量Cl2 和HCl 气体,对生产设备腐蚀严重,同时对环境危害也很大。

为克服钠化焙烧工艺的诸多缺点,研究人员开发了钙化焙烧工艺,钙化焙烧温度一般为900~950 ℃,焙烧时间为2~3 h,矿石中的钒在焙烧过程中被氧化并与石灰作用生成钒酸钙,焙砂采用稀酸浸出,可实现钒的提取。

石煤钙化焙烧提钒工艺研究摘要:采用湿法工艺提取石煤中的五氧化二钒,先将原矿经破碎机破碎,然后经球磨机磨至粒径147-208μm,配入适量钙盐在750℃下进行焙烧。

考察钙盐的加入量信焙烧时间对焙烧矿中钒浸出率的影响。

把所得的焙烧矿样做浸出实验,考察酸碱度、浸出时间和液固比对浸出率的影响,找出最佳浸出条件。

因焙烧过程不加入钠盐,故对环境的影响显著降低。

钒浸出率达到40%以上,资源利用率高,同时设备操作简单,最后浸出液通过CaCO3或CaO,即可达标排放。

关键词:石煤;钒;浸出;无盐焙烧;钙化焙烧石煤矿是一种独特的钒矿资源,多数含碳页岩或石煤中含有质量分数为1%左右的V2O5,可通过加盐焙烧-酸浸或碱浸法等多种方法提取V2O5。

据估计,我国石煤中钒的总储量,超过世界各国钒的总储量,而且集中在我国南方各省。

但是,我国各地的石煤中钒的品位相差悬殊,一般为0.13%~1.00%,品位低于0.5%的占60%以上,目前利用的主要中含钒0.8%~0.85%以上的部分。

目前国内的提钒工艺大部分是采用钠化焙烧工艺流程,该方法存在严重污染环境的问题而被禁止采用。

有关企业和研究机构在探索低污染高效率的石煤提钒新工艺上做了很多工作。

本文考察了不同工艺条件下钙化焙烧-碱性浸出从石煤中提钒的影响因素。

1实验1.1石煤矿样本实验矿样是取自益阳桃江金明矿业公司的石煤。

益阳石煤矿石属含钒炭质千枚状板岩类,有含钒千枚状板岩与含钒炭质千枚状板岩两种,以前者为主。

有用矿物为含钒云母,炭质及少量含钒镁电气石和黄钾铁钒。

脉石矿物主要为石英,其次为长石、褐铁矿、方解石等。

矿石中的钒主要分配在含钒云母中,其次为含钒电气石、含钒高岭石,少量分布在针铁矿、赤铁矿、碳酸盐等矿物中,炭质矿物和石英中不含钒。

益阳石煤矿的主要化学分析结果见表2-1。

表1试验用石煤的主要成分/%成分CaOMgOAl2O3SiO2∑FeP2O5Na2OK2OS∑CV2O5含量4.671.215.8463.662.14.842.031..19.01517.82.661.2实验仪器与药品实验所用药品试剂为工业原料及实验室常用的化学纯试剂。

从石煤矿中提取五氧化二钒的工艺研究钒是重要的战略物资, 广泛应用于冶金、化工和航空航天等方面。

我国钒矿资源主要有两大类:钒钛磁铁矿和石煤, 其中石煤中钒的储量是钒钛磁铁矿中总储量的17 倍。

因此, 从石煤中提取钒是钒资源利用的一个重要方向。

我国从石煤中提取钒的传统工艺为钠化焙烧法, 但在焙烧过程中会产生大量的Cl<sub>2</sub> 、HCl、S0<sub>2</sub曲有毒气体,严重污染环境,而且钒的浸出率低。

因此, 研究一种高效、对环境友好的从石煤中提取钒的工艺具有重要意义。

本研究采用直接酸浸- 萃取- 反萃工艺从两种石煤矿中提钒。

研究说明, 钒的浸出率到达90%,钒的总回收率近80%。

与传统的工艺相比, 该工艺减少了焙烧过程, 更有利于环境保护和减少能耗。

石煤矿的直接酸浸研究说明:(1)两种石煤矿虽然成分和钒的赋存状态不同, 但浸出规律根本一致, 只有矿物粒度对两种石煤矿中钒浸出率的影响趋势相反, 这主要是因为两种石煤矿中C的含量不同。

除此,液固比对钒的浸出率影响不大;随着温度的升高、硫酸浓度的增大、时间的延长, 钒的浸出率都明显的提高。

(2)直接酸浸朝鲜石煤矿的正交实验说明影响钒浸出率的各因素主次顺序为:硫酸浓度一浸出温度一反响时间。

在反响条件为:粒度80〜100目、温度130C、反响时间22h、硫酸浓度40%液固比3:1,浸出率达90%(3)通过对湖南石煤矿浸出动力学的研究, 可知浸出反响受化学反响控制。

实验温度范围内,钒浸出的动力学方程为:1 —(1 —n) <sup>1/3</sup>=4.98 x10<sup>6</sup> -e<sup>-( 55488)/ (RT </sup> •,其反响活化能为55.49KJ/mol。

酸浸液的萃取-反萃- 沉钒研究说明: ( 1)萃取过程中, 萃取剂浓度对钒的萃取率影响不大;钒的萃取率随pH的增大先升高后降低;随着温度的升高、时间的延长、0/A的增大而增大。

钒矿资源及选矿介绍钒是⼀种过渡⾦属元素,在⾃然界中分布极为分散,故也称为稀散元素。

钒的应⽤⼗分⼴泛,在钢铁、有⾊⾦属、化⼯、合⾦、超导材料、汽车等⼯业领域都是不可或缺的重要元素。

钢铁、有⾊⾦属以及合⾦中加⼊⼀定量的钒,可以改变其微观结构,⼤⼤提⾼钢的耐磨性、红硬性,减轻材料重量,延长使⽤寿命;在化⼯⼯业中制造钒催化剂,价格便宜,性能稳定,抗中毒性能强;同时,钒化合物多彩的颜⾊可以⽤来制造颜料、油漆等;在超导材料中,钒与硅、镓化合物均有较⾼的超导转变临界温度的特性。

因此,钒矿资源的综合开发利⽤具有⾮常重要的战略意义和产业需求。

⼀、我国钒矿资源及其区域分布(⼀)我国钒矿资源的储量及其区域分布根据矿产储量统计表,截⾄2006年底,我国有18个省和⾃治区有钒矿资源,产地123处,保有资源储量约3 400万t(以V2O5计,下同),累计查明资源储量约3 600万t。

主要分布在湖南、湖北、安徽、陕西、四川、贵州、河北等省,其中,四川、陕西、湖南、安徽和湖北等5省的保有资源储量分别为1 855.9,454.4,384.8,234.2和143.3万t,分别占全国保有资源储量的54. 4%,13. 3%,11. 3%,6.87%和4.20%;累计查明资源储量分别为1 941.4,455.1,385.4,277.8和143.3万t,分别占全国累计查明资源储量的53. 9%,12. 6%,10.7%,7.71%和3. 98%。

这5省钒矿保有资源储量占全国钒矿资源的90.1%,累计查明资源储量占全国的88. 9%。

我国⼤型钒矿(≥100万t V2O5)数量不多,主要分布在陕西、湖南、四川和⽢肃等少数地区的9处矿区点,储量为1689.4万t,占总储量的49.6%;中型钒矿(10~100万t V2O5)⼴泛分布在四川、陕西、湖南、湖北等11个省,共41处矿区点,储量为1 535.6万t,占总储量的45.0%;⼩型钒矿(≤10万t V2O5)数量最多,有73处矿区点,但储量仅184.3万t。

原矿工艺矿物学研究2.2.1 化学成分及化学物相分析原矿的X荧光光谱半定量分析结果列于表2-1,多元素化学成分分析结果见表2-2,钒的价态和化学物相分析结果分别见表2-3、2-4,碳的化学物相分析结果见表2-5。

敏度范围,未能检出。

由表2-1~2-5可以看出:(1)矿石中可供选冶回收的主要组分V2O5含量仅为0.65%,铜、铅、锌等其他有价金属元素含量都很低,综合回收的意义不大。

(2)钒的价态以四价为主,其次是三价,而五价钒为痕量。

钒主要分布在碳质物中,分布率占72.31%;其次是分布在云母中,占21.54%。

与价态相关联,碳质物中钒的分布比例与四价钒相当。

(3)矿石中主要成分为SiO2,其次是C、CaO、Al2O3和K2O等,并有较高的烧失量(Ig)。

(4)碳主要以游离碳形式存在,分布率占79.15%,这类碳即为镜下所见的大量碳质物。

其次是以碳酸盐形式存在,分布率为20%。

综合化学成分特点,可以认为区内矿石属单一的含钒碳质页岩或板岩。

2.2.2 矿物组成及含量样品为破碎颗粒样,质地较为坚硬,未见明显风化现象。

颗粒呈黑色,但污手现象不严重,这可能与矿床产生的地质变质作用有关。

镜下可见部分颗粒中矿物平行定向分布特点较为明显,在部分颗粒中为无定向混杂分布。

经镜下鉴定、X射线衍射分析和扫描电镜分析综合研究表明,矿样中主要矿物为石英、方解石、伊利云母和碳质物,其次有高岭石、蒙脱石、磷灰石、重晶石、钡解石、长石、榍石等。

金属硫化物主要为黄铁矿,其次为闪锌矿。

金属氧化物含量很少,见有褐铁矿和金红石(或锐钛矿)。

矿石的X射线衍射矿物相分析见图2-2,图谱中反映了矿石中含量较高,结晶较好的矿物相;由于碳质物为非晶质物或结晶程度差,在图谱中未能出现峰值。

图2-2 原矿的X射线衍射矿物相分析图谱经综合鉴定,结合化学成分分析,将矿石中主要矿物的重量含量列于表2-6。

表2-6 矿石中主要矿物的含量(%)2.2.3 主要矿物的产出形式石英为样品中含量最多的矿物。

矿物晶粒十分细小,一般在0.04mm以下,部分为玉髓质微晶。

大部分以较密集的集合体形式出现,集合体嵌布粒度多在0.1~1.0mm之间,粗大的集合体大小可达2mm以上,但其中多少会有泥碳质物夹杂和污染。

粗粒的石英常与方解石嵌布出现,较细粒的石英除构成集合体外,部分与伊利云母一同分散分布在以泥炭质物中。

少量石英后期呈细脉状产出。

(照片1~4)方解石矿物结晶较好,粒度明显较石英粗,一般在0.03~1.0mm 之间。

有时呈脉状,具后期结晶形成特点。

粗粒方解石以较粗大的集合体或脉状产出,细粒者多与石英紧密镶嵌(照片2、3、5、6)。

碳质物结晶较差,为相当于非晶质可燃煤的碳质混合物,由于其比重轻,体积含量较大。

较粗粒的集合体粒度一般在0.02~0.3mm 之间,少量细粒者为0.01mm以下甚微极微粒。

根据碳质物的产出特点和集中分散情况可分为有两种主要形式,一是较集中地与泥质物和绢云母及少量微粒黄铁矿紧密嵌布,其中夹杂微粒石英,矿物间多有沿页理面的平行分布,少量为单体状态,这类形式约占碳质物总量的75%左右(照片7~10);二是分散在石英,方解石等含量较多的矿物间隙中,约占碳质物总量的25%左右(照片1、2、4)。

碳质物在矿石中有较明显的不均匀分布,在含云母和泥质物的矿粒中有较集中的分布(照片11、12)。

扫描电镜分析表明,碳质物中虽有含有钒,但钒的分布很不均匀,有些碳质物含钒较高,但部分碳质物含钒很少(图2-3、2-4)。

含钒碳质物的能谱成分图见图2-5。

能谱微区成分定量测定显示,碳质物中的钒含量变化较大,一般在0.8~9.5%之间。

背散射电子像V面扫描C面扫描K面扫描Si面扫描Al面扫描Fe面扫描S面扫描图2-3 含钒较高的碳质物与泥质物、石英、微粒黄铁矿混杂分布(SEM)C~碳质物,黑色,C密集,含V;N~泥质物,含K、Si、Al,不均匀含V;Si密集颗粒~石英;含Fe、S微粒~黄铁矿背散射电子像V面扫描C面扫描Ca面扫描K面扫描Si面扫描Fe面扫描S面扫描图2-4 含钒较低的碳质物嵌布在方解石基底中(SEM)C~碳质物,C密集,含少量V;Ca~方解石,Ca密集,含C;Py~黄铁矿,含Fe、S;N~泥质物,含K、Si图2-5 含钒碳质物的X射线能谱成分图伊利云母为向伊利石过渡的水白云母种类。

呈微细鳞片状~显微粒状,晶粒微细,以微晶质~隐晶质晶粒出现,粒度一般在0.01mm 以下。

这些微细的云母类矿物多与泥炭质物和微粒石英混杂嵌布,而在粗粒石英和方解石集合体中很少出现。

由于矿石中碳质物含量高,微细粒矿物多污染呈黑色,偏光镜下只有稍粗颗粒的云母光学特征较为明显(照片13、14)。

扫描电镜分析表明,钒与伊利云母有较明显的同步分布,即面扫描图像中钒分布在以含钾、铝为特征细小片状矿物—-伊利云母中(图2-6、2-7)。

能谱微区成分测定表明云母中钒的含量差别较大,少量云母中V2O5含量颗高达10%,而含钒低者在1%以下,一般在1.0~8.5%之间,含钒云母的能谱成分图见图2-8。

背散射电子像V面扫描K面扫描Si面扫描Al面扫描Fe面扫描图2-6 含钒伊利云母分布在泥碳质物基底中(SEM)S~云母,片状,含K、Si、V;N~泥碳质物,含K、Si、Al,不均匀含V;Q~石英,Si密集;含Fe微粒~黄铁矿背散射电子像V面扫描K面扫描Si面扫描Al面扫描S面扫描图2-7 鳞片状含钒云母与泥碳质物、石英、黄铁矿混杂沿页理面平行分布(SEM)S~云母,片状,含K、Si、V;Q~石英,粒状,Si密集;含Si、Al微粒~泥质物;含S微粒~黄铁矿图2-8 钒伊利云母的X射线能谱成分图泥质物为粘土矿物蒙脱石、高岭石、云母等微细硅酸盐矿物及部分微细粒石英的混合体,其中多有碳质污染。

其矿物粒度十分微细,因碳质物污染界限不清,呈泥质混合体出现。

这些泥炭质物主要多与微粒石英混杂出现,在方解石富集部位出现较少(图2-6、2-7)。

能谱微区测定,泥质物中常含有不等量的钒,其能谱成分特点见图2-9。

这种含钒量的差别与其中混杂的碳质物和云母等矿物的含量有关。

图2-9 含钒泥质物的X射线能谱成分图黄铁矿主要硫化物,在矿石种广泛分布。

形态多为半自形粒状,部分为圆化粒状。

粒度十分细小,一般在0.02mm以下,大部分小于0.01mm,主要以稀疏浸染状产出。

在石英、泥质物、碳质物、方解石等不同矿物间隙中均有嵌布,但在方解石间隙中嵌布相对较少(照片7、8、10、15、16,图2-3、2-4、2-6、2-7)。

闪锌矿含量很少、星散分布。

细粒状~不规则粒状,粒度较黄铁矿略粗且较均匀,一般在0.01~0.03mm之间。

主要嵌布在以石英为主的基底中,少量与黄铁矿镶嵌出现(照片15、17,图2-10)。

背散射电子像Zn面扫描S面扫描Si面扫描P面扫描Ca面扫描图2-10 细粒状闪锌矿、磷灰石嵌布在石英基底中(SEM)SP~闪锌矿,粒状,Zn、S密集;P~磷灰石,粒状,P、Ca密集;Q~石英,基底物,Si密集磷灰石分布不均匀,在部分矿粒中集中出现,多分布在以石英为主的基底中。

矿物成分以CaO和P2O5为主,形态为粒状、柱粒状,晶粒细小,一般在0.02~0.05mm之间(照片18,图2-10)。

重晶石BaSO4、钡解石CaBa(CO3)2分别为钡的硫酸盐和碳酸盐,分布不均匀,在部分颗粒中集中出现。

呈柱粒状集合体,嵌布粒度一般在0.03~0.2mm之间,多与方解石镶嵌出现(图2-11、2-12)。

背散射电子像Ba面扫描S面扫描Ca面扫描Si面扫描O面扫描图2-11 重晶石集合体与方解石紧密镶嵌(SEM)B~重晶石集合体,含Ba、S、O;Ca~方解石,含Ca、O背散射电子像:Ba钡解石,Ca~方解石钡解石的X能谱成分图图2-12 钡解石的背散射电子像和成分特点综合主要矿物的产出形式来看,矿石的主要含钒矿物中绢云母为微细粒,而碳质物虽有部分较粗粒的集合体,但大部分是以微细粒形式与泥质物及绢云母混杂产出,由于粒度总体微细,使这些含钒矿物充分单体解离是难以实现的。

对选矿有利的现象是伊利云母多与泥碳质物混杂出现,形成含钒较高的集合体,而石英、方解石为主的颗粒中含钒较低,以泥碳质物和云母的混合颗粒为选别对象,有可能使钒得到富集和大部分回收。

2.2.4 钒的赋存状态及对选矿富集的影响综合矿物鉴定和化学物相分析结果,可以认为矿石中的钒主要分布在碳质物和伊利云母中。

样品中未发现独立的钒矿物,钒是以类质同象混入物或离子吸附形式存在于载体矿物中。

扫描电镜面分析和能谱微区成分分析可以证实钒在云母和碳质物中的富集,但钒含量有明显的不均匀变化,特别是个别云母中V2O5含量可达10%。

对主要矿物钒含量的能谱微区测定结果见表2-7。

由表可见,不同矿物中以碳质物中钒含量最高,其次是云母和泥质物,而在石英、方解石、磷灰石、重晶石和黄铁矿中钒的含量甚微。

需要说明的是,由于矿石中碳质物常呈污染物状,常附着嵌布在其他矿物,特别是微粒矿物表面及间隙中,测定中难以准确区分,因此表2-7给出的是矿物的相对定性的钒含量。

其中泥质物实际上是难于区分的极微云母、石英、粘土质硅酸盐和碳质物的混合物。

但通过表2-7,可以看出钒在主要矿物中的富集趋势,即在碳质物、含碳泥质物和云母中含量明显较高。

根据上述钒的赋存状态查定,对该矿中钒的选矿富集的目的矿物是碳质物、伊利云母和含碳泥质物。

但这些矿物的共同特点是粒度十分细小,在磨矿中不可能充分解离,因此对钒的选矿回收实际对象是含钒较高的含泥碳质物和云母较多的集合体。

只有当碳质物和云母较大量的呈集合体形式产出,选矿回收钒才能获得较好的结果。

根据矿物产出形式观察,该矿石中泥碳质物和伊利云母有较紧密的交生关系,有相对集中的共生嵌布,形成含钒较高的矿物集合体,即含钒矿物较多产出形式的是相对集中形成集合体(照片11、12,图2-3、2-6、2-7)。

石英、方解石等含量较多的矿物也是较多的集中产出,集合体中很少含云母,碳质物含量也相对较低。

由于碳质物和云母均具有较好的可浮性,可以判断在不过分细磨的情况下选别碳质物,其集合体中嵌布的云母可以随之富集到精矿中,有可能将钒大部分收入精矿。

总体上看,矿石中含钒矿物大部分相对集中形成集合体,有利于选矿回收。

2.2.5 小结(1)区内矿石属单一的含钒碳质页岩或轻变质板岩。

除钒以外,其他有价金属的综合利用价值不大。

(2)矿石中主要矿物为石英、方解石、伊利云母和碳质物,其次是高岭石、蒙脱石、重晶石、钡解石、磷灰石等。

金属矿物硫化物主要为黄铁矿,其次为闪锌矿。

金属氧化物含量很少,见有褐铁矿和锐钛矿。

各类矿物粒度均较为细小,除部分方解石粒度较粗外,其余基本都在0.3mm以下。

(3)矿样中的钒换算为V2O5含量为0.65%,价态以四价钒为主,其次有三价钒,而五价钒为痕量。