剥色工艺

- 格式:wps

- 大小:60.00 KB

- 文档页数:4

阳离子剥色方法阳离子剥色方法作为一种重要的颜色去除技术,在众多领域发挥着重要作用。

其原理主要基于阳离子染料与纤维分子之间的结合方式,通过特定条件下的化学反应,使染料从纤维表面脱落,达到褪色的目的。

1.阳离子剥色方法简介阳离子剥色方法是指通过一定手段,使纤维上的阳离子染料失去颜色。

这种方法具有环保、高效、易操作等优点,广泛应用于纺织、印染、化工等领域。

阳离子剥色剂通常为有机化合物,如还原剂、氧化剂、分散剂等,它们能与染料分子发生作用,使其褪色。

2.阳离子剥色方法原理阳离子剥色方法的原理主要有以下几点:首先,阳离子染料分子与纤维分子通过静电引力、氢键等作用力结合,使染料均匀分散在纤维上;其次,在特定条件下,如高温、高压、酸碱性溶液等,染料分子与剥色剂发生化学反应,导致染料颜色发生变化;最后,通过物理或化学方法,如水洗、干燥等,使褪色后的纤维制品呈现出所需颜色。

3.阳离子剥色方法的应用阳离子剥色方法在纺织印染行业中具有重要意义。

它可以使纤维制品颜色更加丰富多样,满足市场需求。

此外,在环保领域,阳离子剥色技术也具有很高的实用价值。

通过去除污水中的染料,减轻环境污染,有利于实现可持续发展。

4.阳离子剥色技术的优缺点阳离子剥色技术具有以下优点:- 环保:阳离子剥色方法有利于减少污水排放,降低环境污染;- 高效:剥色剂作用迅速,褪色效果明显;- 操作简便:阳离子剥色过程易于控制,适应性强;- 成本较低:与其他褪色方法相比,阳离子剥色技术具有较高的性价比。

缺点:- 褪色过程中可能产生有害物质;- 部分染料难以去除,需多次处理;- 设备投入和运行成本较高。

5.发展趋势与展望随着科技进步和环保意识的加强,阳离子剥色技术将进一步优化和发展。

未来的趋势主要包括:- 开发环保型剥色剂:降低褪色过程中对环境的影响,实现绿色生产;- 提高褪色效率:研究新型剥色剂和工艺,提高褪色速度和效果;- 拓宽应用领域:阳离子剥色技术在纺织、环保等领域将得到更广泛应用;- 强化产业化:推动阳离子剥色技术产业化进程,降低成本,提高竞争力。

再生棉纤维的二步法剥色漂白工艺技术简要说明:

一种再生棉纤维的二步法剥色漂白工艺,第一步用二氧化氯剥色,第二步加入次氯酸钠剥色。

其中:二氧化氯溶液的浓度为2-4克/升,待剥色漂白棉纤维与漂白溶液的浴比为1∶5,升温至50-60℃,液流循环

3-4小时;补充加入10%浓度的次氯酸钠溶液占棉纤维重量的5-10%,继续保持水温循环1-2小时,然后放水,完成对棉纤维的剥色漂白。

在完成剥色漂白之后,再加入纯碱和亚硫酸钠进行中和脱氯,并分别用热水和冷水冲洗,清洗干净后出缸脱水、晾晒或烘干,干净的棉纤维经过开松、梳理,就成为可以再生利用的再生棉纤维。

本工艺不仅减少了棉纤维的强力损伤,提高了棉纤维的白度、稳定性以及其它质量指标,而且缩短了剥色时间,显著降低了成本。

旧羊绒衫全剥色漂白工艺流程一、准备工作。

咱要是想给旧羊绒衫来个全剥色漂白,那准备工作可不能马虎。

你得先找个合适的地方,最好是通风又宽敞的地儿,为啥呢?因为有些化学用品的味道可不小呢。

然后呢,材料得备齐喽。

你得有专门的剥色剂和漂白剂,这可不能随便乱用别的东西代替哦。

还有啊,要准备几个干净的大容器,像那种塑料桶就挺不错的,既不会和化学剂起反应,又比较好清洗。

对了对了,手套是必须的,那种厚一点的橡胶手套,可不能让那些化学剂碰到咱们的小手,不然皮肤会不舒服的。

二、初步处理。

旧羊绒衫拿过来,先好好检查一下有没有特别脏或者破损的地方。

要是有脏东西特别多的地方,就先用软毛刷轻轻刷一刷,可别太用力,羊绒很娇贵的。

然后把羊绒衫放到温水里浸泡一会儿,这就像是给它洗个舒服的小澡,水温大概在30度左右就可以啦。

浸泡个10 - 15分钟,让它先放松放松。

三、剥色过程。

泡好之后就开始剥色啦。

把剥色剂按照说明书上的比例调配好,这个比例可重要了,多了少了都不行。

把羊绒衫放到调配好的剥色剂溶液里,就看着它慢慢开始变化吧。

这个时候你可以时不时地搅拌一下,但是也要轻轻地哦,就像给它挠痒痒一样。

在剥色的过程中,你会发现羊绒衫的颜色在一点点变浅,这个过程可能需要一些时间,大概30分钟到1个小时不等,这取决于羊绒衫原来的颜色深浅。

四、清洗剥色后的羊绒衫。

剥色完成之后,可不能直接就进行漂白。

得先把羊绒衫从剥色剂溶液里拿出来,用清水好好地冲洗。

要一直冲洗到水变得比较清澈为止,这就像是把它身上剥色剂的“小尾巴”都给去掉。

这一步可不能偷懒,要是剥色剂残留的话,后面漂白就会出问题。

五、漂白环节。

好啦,清洗干净之后就到漂白啦。

同样的,把漂白剂按照比例调配好。

然后把羊绒衫小心翼翼地放到漂白剂溶液里。

这时候也要不时地搅拌一下,但是要注意力度。

在漂白的过程中,你会看到羊绒衫变得越来越白,就像变魔术一样呢。

漂白的时间也得掌握好,一般来说40分钟到1个半小时左右,这个也是要看具体情况的。

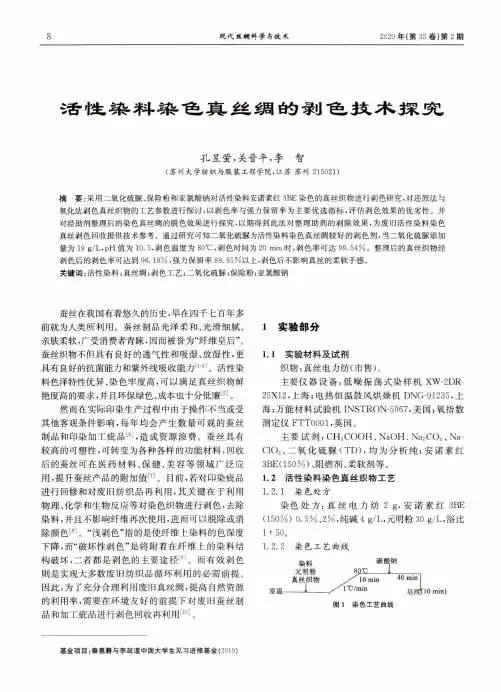

i舌,丨生染料染色真丝绸的剥色技术探究孔昱萤,关晋平,李智(苏州大学纺织与服装工程学院,江苏苏州215021)摘要:采用二氧化硫脲、保险粉和亚氯酸钠对活性染料安诺素红3B E染色的真丝织物进行剥色研究,对还原法与氧化法剥色真丝织物的工艺参数进行探讨,以剥色率与强力保留率为主要优选指标,评估剥色效果的优劣性。

并对经助剂整理后的染色真丝绸的脱色效果进行探究,以期得到此法对整理助剂的剥除效果,为废旧活性染料染色真丝剥色回收提供技术参考。

通过研究可知二氧化硫脲为活性染料染色真丝绸较好的剥色剂,当二氧化硫脲添加量为19 g/L,pH值为10. 5,剥色温度为80°C,剥色时间为20 min时,剥色率可达99. 54%。

整理后的真丝织物经剥色后的剥色率可达到96.18%,强力保留率89. 65%以上,剥色后不影响真丝的柔软手感。

关键词:活性染料;真丝绸;剥色工艺;二氧化硫脲;保险粉;亚氯酸钠蚕丝在我国有着悠久的历史,早在四千七百年多前就为人类所利用。

蚕丝制品光泽柔和、光滑细腻、亲肤柔软,广受消费者青睐,因而被誉为“纤维皇后”。

蚕丝织物不但具有良好的透气性和吸湿、放湿性,更 具有良好的抗菌能力和紫外线吸收能力[W]。

活性染 料色泽特性优异、染色牢度高,可以满足真丝织物鲜 艳度高的要求,并且环保绿色、成本也十分低廉[5]。

然而在实际印染生产过程中由于操作不当或受 其他客观条件影响,每年均会产生数量可观的蚕丝 制品和印染加工疵品M,造成资源浪费。

蚕丝具有 较高的可塑性,可转变为各种各样的功能材料,回收 后的蚕丝可在医药材料、保健、美容等领域广泛应 用,提升蚕丝产品的附加值[7]。

目前,若对印染疵品 进行回修和对废旧纺织品再利用,其关键在于利用 物理、化学和生物反应等对染色织物进行剥色,去除 染料,并且不影响纤维再次使用,进而可以脱除或消 除颜色[8]。

“浅剥色”指的是使纤维上染料的色深度 下降,而“破坏性剥色”是将附着在纤维上的染料结 构破坏,二者都是剥色的主要途径M。

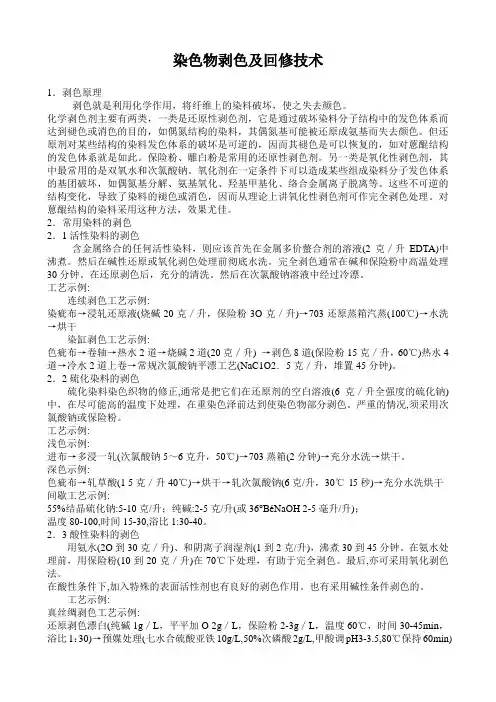

染色物剥色及回修技术1.剥色原理剥色就是利用化学作用,将纤维上的染料破坏,使之失去颜色。

化学剥色剂主要有两类,一类是还原性剥色剂,它是通过破坏染料分子结构中的发色体系而达到褪色或消色的目的,如偶氮结构的染料,其偶氮基可能被还原成氨基而失去颜色。

但还原剂对某些结构的染料发色体系的破坏是可逆的,因而其褪色是可以恢复的,如对蒽醌结构的发色体系就是如此。

保险粉、雕白粉是常用的还原性剥色剂。

另一类是氧化性剥色剂,其中最常用的是双氧水和次氯酸钠。

氧化剂在一定条件下可以造成某些组成染料分子发色体系的基团破坏,如偶氮基分解、氨基氧化、羟基甲基化、络合金属离子脱离等。

这些不可逆的结构变化,导致了染料的褪色或消色,因而从理论上讲氧化性剥色剂可作完全剥色处理。

对蒽醌结构的染料采用这种方法,效果尤佳。

2.常用染料的剥色2.1活性染料的剥色含金属络合的任何活性染料,则应该首先在金属多价螫合剂的溶液(2克/升EDTA)中沸煮。

然后在碱性还原或氧化剥色处理前彻底水洗。

完全剥色通常在碱和保险粉中高温处理30分钟。

在还原剥色后,充分的清洗。

然后在次氯酸钠溶液中经过冷漂。

工艺示例:连续剥色工艺示例:染疵布→浸轧还原液(烧碱20克/升,保险粉3O克/升)→703还原蒸箱汽蒸(100℃)→水洗→烘干染缸剥色工艺示例:色疵布→卷轴→热水2道→烧碱2道(20克/升) →剥色8道(保险粉15克/升,60℃)热水4道→冷水2道上卷→常规次氯酸钠平漂工艺(NaC1O2.5克/升,堆置45分钟)。

2.2硫化染料的剥色硫化染料染色织物的修正,通常是把它们在还原剂的空白溶液(6克/升全强度的硫化钠)中,在尽可能高的温度下处理,在重染色泽前达到使染色物部分剥色。

严重的情况,须采用次氯酸钠或保险粉。

工艺示例:浅色示例:进布→多浸一轧(次氯酸钠5~6克升,50℃)→703蒸箱(2分钟)→充分水洗→烘干。

深色示例:色疵布→轧草酸(1 5克/升40℃)→烘干→轧次氯酸钠(6克/升,30℃l5秒)→充分水洗烘干间歇工艺示例:55%结晶硫化钠:5-10克/升;纯碱:2-5克/升(或36°BéNaOH 2-5毫升/升);温度80-100,时间15-30,浴比1:30-40。

酸性染料的剥色工艺酸性染料在纺织行业中广泛使用,在纺织品上呈现出丰富的色彩。

然而,随着时间的推移,经常洗涤、暴露于阳光下或遭受其他化学物质的影响,酸性染料的颜色可能会逐渐褪色或完全消失。

为了修复或改变染料颜色,可以使用剥色工艺来去除原先的染料,并重新染色纺织品。

酸性染料剥色工艺是一种将染料从纺织品中去除的过程,以准备下一次染色。

这个过程可以在实验室、工厂或家庭环境中进行。

下面是一个典型的剥色工艺步骤:1. 准备纺织品:纺织品应先彻底清洗并用清水漂白。

这可以去除任何表面沉积物和污渍,以确保最佳的剥色效果。

2. 制备剥色液:剥色液通常是一种含有酸性成分的溶液。

溶液中的成分可以根据具体需要进行调整。

常用的剥色液成分包括活性氯、硫酸和氯酸。

这些化学物质可以帮助染料与纺织品分离,从而实现剥色效果。

3. 剥色应用:剥色液可以通过涂刷、浸泡或喷涂等方式应用到纺织品上。

涂刷和浸泡是最常见的应用方法,可以确保剥色液充分进入纺织品中。

在应用剥色液之前,可以先进行一些试验以确定最佳的应用方法和剥色时间。

4. 剥色时间:剥色时间可以根据纺织品类型和使用的剥色液配方来确定。

一般来说,剥色时间会在15分钟到几小时之间。

在剥色过程中,可以不断监测纺织品的颜色变化,以确定染料是否已经成功剥离。

5. 清洗:剥色完成后,纺织品需要进行充足的清洗,以去除剥色液中的残留物和其他化学物质。

清洗后,可以使用中性洗涤剂进行最后的清洗,以确保纺织品完全清洁。

6. 重新染色:一旦染料完全剥离,并且纺织品干燥,就可以进行重新染色的过程。

重新染色可以使用相同的酸性染料,也可以使用其他类型的染料。

重新染色过程与常规染色过程类似,需要根据具体需求选择染料颜色和染色方法。

酸性染料的剥色工艺对于修复褪色的纺织品或改变染色颜色非常有效。

通过正确的剥色过程,可以将纺织品恢复到其原始颜色或染色为新的色彩。

然而,对于一些特殊染料或特殊纺织品,剥色工艺可能会更加复杂,需要更加细致的处理和专业的技术支持。

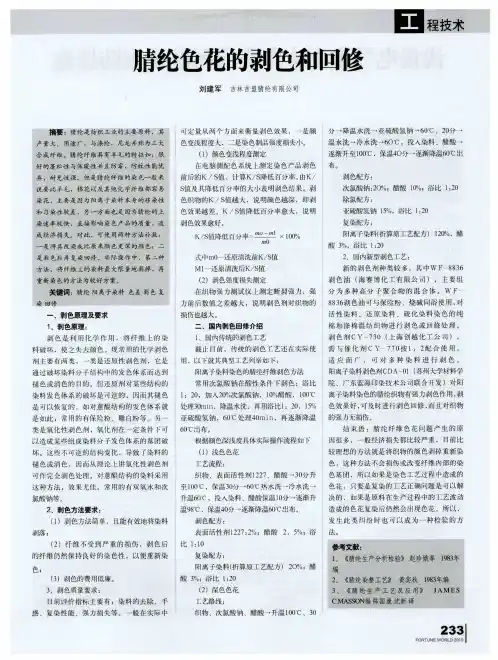

腈纶剥色剂工艺

1 腈纶概述

腈纶是一种高分子合成纤维,具有优异的强度、耐磨性和防水性能。

由于其独特的化学结构,使之具有良好的耐高温性和耐化学性,广泛应用于制造纺织品、塑料制品和工业用途等领域。

2 腈纶剥色剂

腈纶纤维生产过程中,经常需要去除某些染料或颜料,以实现特定的色织效果。

这时候就需要用到腈纶剥色剂。

腈纶剥色剂是一种化学试剂,能够使腈纶纤维上的染料离开,从而达到剥色的效果。

3 腈纶剥色剂使用方法

腈纶剥色剂使用前需要进行充分调配,具体方法为将腈纶剥色剂与水按照一定比例混合,在低温下搅拌均匀。

然后将腈纶纤维浸泡在腈纶剥色剂中,经过一定时间后,将腈纶纤维取出,用清水冲洗干净即可。

4 腈纶剥色剂工艺优势

腈纶剥色剂具有以下优点:

a. 剥色效果好:腈纶剥色剂能够对不同种类的染料和颜料具有高效的剥离作用。

b. 使用方便:腈纶剥色剂的使用非常简便,只需要进行适当的调

配即可。

c. 环保安全:腈纶剥色剂成分中都是符合环保要求的化学试剂,

使用后不会对环境造成污染。

5 结论

总之,腈纶剥色剂是一种高效、方便、环保安全的化学试剂,能

够满足腈纶纤维制造领域剥离染料和颜料的需要。

在实际应用中,我

们需要根据具体要求和工艺流程,选择合适的腈纶剥色剂和使用方法。

一种除去涤纶织物上颜色的剥色处理方法

涤纶织物是一种常用的衣料材料,它具有柔软、舒适、易洗涤、耐磨损等特点,一种极其

受欢迎的时尚服装材料。

涤纶织物有着多样的颜色,但有时为了更好地展示其特色和用途,它也需要经过剥色处理来除去其原有的颜色。

剥色处理是一项重要的涤纶织物表面处理技术,通过采用相应的工艺处理涤纶织物,可以将涤纶织物表面的原来的颜色去除掉,从而

使其有一个新的颜色,从而更好地达到客户对于涤纶织物产品品质要求。

经过剥色处理后,涤纶织物可以获得更漂亮的色彩表现,而且还可以改善涤纶织物的立体廓形显示,以及它

的纹理等,从而更好地表现出服装的美观性和时尚性。

剥色处理是一项复杂的表面处理技术,它的技术难度和处理流程十分复杂,需要相关人员

具有较高的设备技术水平和原料处理技术能力。

在剥色处理前,我们首先要对涤纶织物表

面颜色进行深入的研究和分析,所选用的机器配置也要根据涤纶织物颜色来进行选择,以

便剥色处理时能够获得更好的效果。

涤纶织物剥色处理的具体流程为:首先,将涤纶织物收到工厂后,我们会对表面颜色进行

检测和分析,找出要去除的颜色,并根据颜色的不同而选用不同的机器和药剂配置;然后

将表面进行预处理,通过清洗、磨粒等工序,把原有的颜色去除掉;接着,将清洗过的涤

纶织物浸渍在碱液中,并使用高压集成式钢模具加热此钢模具,以进一步改变涤纶织物的

表面纹理,而后再进行水洗,即可完成剥色处理。

剥色处理有着许多优点,用剥色处理后的涤纶织物更易于更改其幅面,它比天然纤维的表

皮表现更加强悍,它的纹理更加清晰,不容易褪色、抗污染,可以长期使用,不易起皱纹,。

常用剥色及回修技术

1.常用染料的剥色

1.1活性染料的剥色

染缸剥色工艺示例:

色疵布→卷轴→热水2道→烧碱2道(20克/升) →剥色8道(保险粉15克/升,60℃)热水4道→冷水2道上卷→出布

工艺示例:

1.2酸性染料的剥色

1.2.1尼龙剥色工艺示例:

36Bé NaOH: 1%-3%(3-10g/l);

平平加O: 15%-20%;

合成洗涤剂: 5%-8%;

浴比: 1:25-1:30;

温度: 98℃;

时间: 20-30min(至全部脱色为止)。

全部剥色后逐渐降温,充分水洗至净,再用0.5mL/L醋酸,30℃,10min充分中和残留在尼龙上的碱,再用清水洗净。

1.2.2间歇剥色工艺示例:

平平加O: 2-4克/升;

36Bé NaOH: 12-15毫升/升;

保险粉: 5-6克/升;

温度: 70-80℃,

时间:30-60分钟,

浴比:1:30-40。

1.3分散染料的剥色

在聚酯上进行分散染料的剥色通常采用下列方法:

次氯酸钠和蚁酸、在100℃和pH3.5下处理来完成的。

最佳结果是通

过方法一处理、接着再通过方法二处理。

处理后尽可能套染黑色。

2.常用整理剂的剥除

2.1硅油及柔软剂的剥除

一般柔软剂可用洗涤剂清洗的方法去除,有时也采用纯碱加洗涤剂的方法;有些柔软剂须采用蚁酸加表面活性剂的方法去除。

去除的方法及工艺条件须经小样试验。

硅油较难去除,但用特殊的表面活性剂,在强碱性条件下,采用沸煮的方法可去除大多数硅油。

当然这些都须经小样试验。

2.2树脂整理剂的剥除

树脂整理剂一般采用轧酸蒸洗的方法去除,其典型工艺是:

浸轧酸液(盐酸浓度为1.6克/升)→堆置(85℃10分钟)→热水洗→冷水洗→烘干。

用此工艺在卷染机上可剥去织物上的树脂。

3.色光修正原理及技术

3.1色光修正原理及技术

互为余色的几对颜色是:红一绿,橙一蓝,黄一紫。

例,如果红光太重,就可以加入少量的绿色染料来削减。

但是余色只用来微量地调整色光,如果用量太大,会影响色泽深度及鲜艳度,一般用量为lg/L(0.1%)左右。

3.1.1一般说来,活性染料染色织物较难回修,一般用还原染料加减色;直接染料可用于加色回修,但用量应低于1 g/L。

3.1.2 色光修正常用的方法有:

1)水洗(适用于染色成品布色光略深,浮色较多和水洗、皂洗牢度不太理想的回修布修色)

2)浅剥(参照染料的剥色工艺,条件要比正常剥色工艺轻微)

3)轧增白剂(适用于染色成品布的红光,色泽为中、浅色时更为有效)。

3.2 色光修正工艺示例:

活性染料染色的减色法

1)卷染机内用27.5%双氧水 1--5 L,70℃运行2道,取样,依色深浅度

来控制双氧水的用量和运行道数。

如墨绿色走2道可浅半成至10%左

右,色光变化不大。

2)在卷染机内250L水放250mL双氧水,常温走2道,可剥浅10-15%。

3)在卷染机内可加平平加O及纯碱剥浅。

4.染疵回修工艺举例

4.1锦纶织物色花处理示例

4.1.1轻度色花:

当色花深浅度相差为染色本身深度的20%-3O%时,一般可采用5%-

10%的平平加O,浴比同染色,在80℃-85℃之间保温,待染液的深度

达到染色深度的20%左右时,再慢慢地升温到100℃ ,保温到染料尽

可能地被纤维吸净为止。

4.1.2 中度色花可采用部分减色的方法再行加染到原来深度。

Na2CO3 5-10%(折合10-20g/l)

平平加O 10-l5%(折合20-30g/l)

浴比 1:20-1:25

温度98℃

时间 1:30--2:00h

工艺:升温走2道—-70度走2道---98度保温4道---降温水洗2道.

减色后织物出缸先用热水洗,再用冷水洗至净,最后进行染色。

4.1.3 严重色花工艺:

36Bé NaOH: 1%-3% (折合3-10g/l)

平平加O: 15~20%(折合30-40g/l)

合成洗涤剂: 5%-8%(折合15-20g/l)

浴比 1:25-1:30

温度98℃

时间 20min一30min(至全部脱色为止)

全部剥色后逐渐降温,充分水洗至净,再用0.5mL醋酸,30℃,10min充分中和残留的碱,再用清水洗净重新染色。

例如:驼色全剥色后,底色呈浅黄色,若再染驼色,色光灰暗。

4.2涤纶织物色花处理示例

4.2.1轻度色花:

条花修补剂或高温匀染剂l-2 g/L,重新升温至135℃保温30min。

追加染料为原用量的l0%-20%,pH值5(加0.5g/l的冰醋酸),即可消除布面色花、色斑、色光差异及颜色深浅,效果与正常生产布样基本一致。

4.2.2严重色花:

次氯酸钠2-5 g/L、

醋酸2-3 g/L、

30℃始处理,2℃/min升温至100℃处理60 min,然后水洗出布。

4.3 棉织物活性染料染色严重染疵处理示例工艺流程:

剥色→氧化→复染

4.3.1剥色

1)工艺处方:

保险粉 5-6 g/L

平平加O 2-4 g/L

36Bé 烧碱 12 -15 mL/L

温度60℃-70℃

浴比 l:lO

时间 30min

2)操作方法及步骤按浴比加水,加入已称好的平平加O、烧碱、保险粉、织物上机,开汽升温至70℃,剥色30min。

剥色完毕,排掉残液,用清水清洗两次,然后排液。

4.3.2氧化

1)工艺处方

27.5% H2O2 3.5 mL/L

36Bé 烧碱 l mL/L

稳定剂 0.4mL/L

温度95℃

浴比 1:10

时间 60 min

2)操作方法及步骤

按浴比加水,加入稳定剂、烧碱、双氧水等助剂,开汽升温至95℃,保温3道,然后降温至75℃,排液加水,加0.2g/l大苏打,洗1道,排液;用80℃热水洗1道;60℃热水洗1道,冷流水洗至布完全降温。

4.3.3复染

1)工艺处方

活性染料:原工艺用量的 30%

元明粉:原工艺用量的5O%

纯碱:原工艺用量的50%

浴比: l:lO

温度: 按原工艺

2)操作方法及步骤

按正常染色方法及步骤进行。

5 混纺织物剥色工艺简述

5.1聚酯/羊毛上部分剥去分散染料,要求用载体沸煮高达2小时。

5.2剥去尼纶聚酯混纺织物上( N/P)的碱性和酸性染料,

1克/升阴离子净洗剂;

3克/升阳离子缓染剂;

4克/升元明粉在沸点和pH10下经45分钟处理。

5.3聚酯/纤维素混纺物(P/C)中去除许多直接、活性染料,常用于用

2--5克/升烧碱

2--5克/升保险粉

在8O到85℃下的还原清洗。

6.生产注意事项

6.1织物在剥色或修正色光前必须做好小样试验。

6.2织物剥色后必须加强水洗(冷、热水)。

6.3在对织物进行部分剥色时,会出现以下几种情况:

6.3.1对于一种染料的色深处理,染料的色光不会出现太大变化,只会出现颜色

深浅的变化,掌握好剥色条件,完全可以达到色样规定要求;

6.3.2对于两种或两种以上且性能相同的染料拼染的织物进行部分剥色处理时,

其色光变化很小,因染料只是同等程度的被剥色,被剥织物只会出现深浅的变化。

6.3.3对于几种性能不同的染料拼染织物色深的处理,通常需要将染料剥

浅后重新染色。