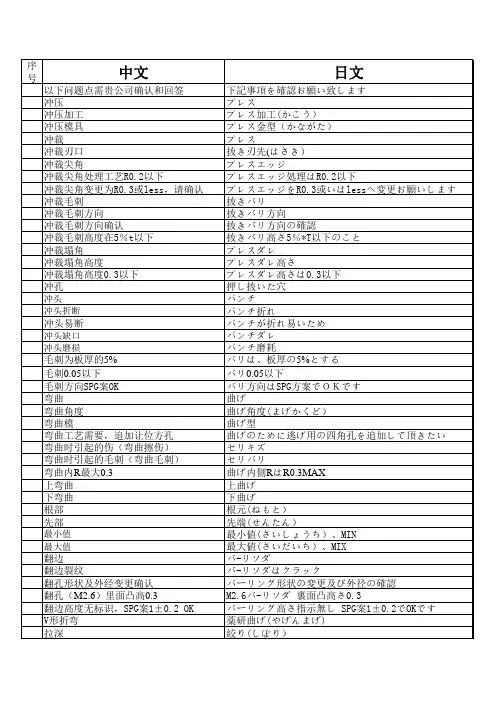

新冲压用日语

- 格式:doc

- 大小:205.00 KB

- 文档页数:5

冲压自动化日语专用名词引言概述:冲压自动化是一种先进的制造技术,它在汽车、电子、家电等行业中得到广泛应用。

在冲压自动化过程中,有许多专用名词被使用,这些名词对于了解和掌握冲压自动化技术至关重要。

本文将介绍冲压自动化日语专用名词的相关内容。

一、冲压工艺名词1.1 冲压(ちょうや):冲压是一种通过应用压力将金属材料塑形的工艺。

它通常使用冲床或模具来实现。

1.2 模具(もけい):模具是冲压过程中用于将金属材料塑形的工具。

它可以是单一形状的,也可以是复杂的多部分组合。

1.3 冲床(ちょうとう):冲床是一种用于冲压的机械设备,它通过施加压力将金属材料塑形成所需形状。

二、冲压设备名词2.1 自动送料(じどうもちあげ):自动送料是一种冲压设备中的功能,它能够自动将金属材料送入冲床进行加工。

2.2 送料器(もちあげき):送料器是一种用于将金属材料送入冲床的设备,它通常由电机、传送带和辅助装置组成。

2.3 压力传感器(あつりょくでんしんさ):压力传感器是一种用于测量冲床施加的压力的设备,它能够监控冲压过程中的压力变化。

三、冲压工艺参数名词3.1 冲床速度(ちょうとうそくど):冲床速度是冲床在冲压过程中的运动速度,它对于冲压件的成形质量和生产效率具有重要影响。

3.2 冲床力(ちょうとうりょく):冲床力是冲床在冲压过程中施加在金属材料上的力量,它决定了金属材料的塑性变形。

3.3 冲床行程(ちょうとうこうてい):冲床行程是冲床在冲压过程中的行进距离,它决定了冲床的加工能力和冲压件的尺寸。

四、冲压质量名词4.1 冲压件(ちょうやけん):冲压件是通过冲压工艺加工而成的金属零件,它具有高精度、高强度和复杂形状的特点。

4.2 冲床噪音(ちょうとうそうおん):冲床噪音是冲床在工作过程中产生的噪音,它对于工作环境和操作人员的健康安全有影响。

4.3 冲床润滑(ちょうとうじゅんりゅう):冲床润滑是冲压过程中使用的润滑剂,它可以减少摩擦、延长模具寿命和提高冲压质量。

冲压自动化日语专用名词冲压自动化是指利用机械设备和自动化技术,实现冲压加工过程的自动化生产。

在冲压自动化过程中,涉及到很多专用名词,下面将详细介绍这些名词的含义和用途。

1. 冲压(ちゅうや):冲压是一种金属加工方法,通过将金属材料置于模具中,利用外力使其产生塑性变形,从而得到所需的零件形状。

2. 自动化(じどうか):自动化是指利用机械设备和控制系统,实现生产过程的自动化操作和控制。

在冲压自动化中,通过使用自动化技术,可以实现生产过程的高效率和高精度。

3. 机械设备(きかいせつび):机械设备是指用于进行冲压加工的各种机械设备,如冲床、剪板机、冲裁机等。

这些设备通过机械力和动力系统,实现对金属材料的加工和成形。

4. 模具(もけい):模具是用于冲压加工的工具,它由上模和下模组成,通过对金属材料的压力和形状的限制,实现对金属材料的成形。

模具的设计和制造对于冲压加工的质量和效率至关重要。

5. 塑性变形(そけいへんけい):塑性变形是指金属材料在外力作用下,发生形状和尺寸的永久性变化。

在冲压过程中,通过对金属材料施加压力,使其发生塑性变形,从而得到所需的零件形状。

6. 高效率(こうこうりつ):高效率是指在冲压自动化生产过程中,通过优化生产流程和提高设备利用率,实现生产效率的最大化。

高效率的生产可以降低生产成本,提高产品质量和交付速度。

7. 高精度(こうせいど):高精度是指在冲压自动化生产过程中,通过控制机械设备和模具的精度,实现产品尺寸和形状的精确控制。

高精度的生产可以保证产品的质量和一致性。

8. 控制系统(こうせいど):控制系统是指用于控制机械设备和生产过程的系统,通过传感器和执行器等装置,对设备和工艺参数进行监测和调节。

在冲压自动化中,控制系统可以实现对生产过程的自动化控制和优化。

9. 传感器(でんしょく):传感器是用于检测和测量物理量的装置,如压力传感器、位移传感器等。

在冲压自动化中,传感器可以实时监测设备和工件的状态和参数,为控制系统提供反馈信号。

冲压自动化日语专用名词引言概述:冲压自动化是一种先进的创造技术,它在汽车、电子、家电等行业中得到了广泛应用。

在冲压自动化的过程中,有许多专用名词被用来描述不同的工艺、设备和操作。

本文将详细介绍冲压自动化中的日语专用名词。

正文内容:1. 冲压自动化的基础名词1.1 冲压 (シートメタルプレス):冲压是指将金属板材通过模具进行加工的过程,用来创造各种形状的零件。

1.2 模具 (金型):模具是用来冲压金属板材的工具,它根据产品的形状和尺寸而设计创造。

1.3 冲床 (プレス機):冲床是用来进行冲压操作的机器,它通过施加压力将模具上的金属板材冲压成所需的形状。

1.4 冲压件 (プレスパーツ):冲压件是通过冲压工艺创造的金属零件,它们通常具有高精度和复杂的形状。

2. 冲压自动化的工艺名词2.1 自动送料 (自動給料):自动送料是指将金属板材自动送入冲床的过程,通常通过供料机械实现。

2.2 自动排料 (自動排出):自动排料是指将冲压完成的零件自动从冲床中排出的过程,以便进行后续的加工和组装。

2.3 自动换模 (自動金型交換):自动换模是指在冲压过程中,通过机械装置自动更换不同形状的模具,以适应不同产品的创造需求。

2.4 自动检测 (自動検査):自动检测是指在冲压过程中,通过传感器和控制系统对冲压件的尺寸、形状和质量进行自动检测和判定。

2.5 自动堆垛 (自動積み重ね):自动堆垛是指将冲压完成的零件自动堆叠在一起,以便进行后续的包装和运输。

3. 冲压自动化的设备名词3.1 供料机械 (給料機械):供料机械是用来将金属板材自动送入冲床的设备,它通常包括送料器、卷料机和剪切机等。

3.2 压力机 (プレス機):压力机是冲压自动化中最重要的设备之一,它通过施加压力将模具上的金属板材冲压成所需的形状。

3.3 机器人 (ロボット):机器人在冲压自动化中扮演着重要角色,它们可以用来进行自动送料、自动排料、自动换模和自动堆垛等操作。

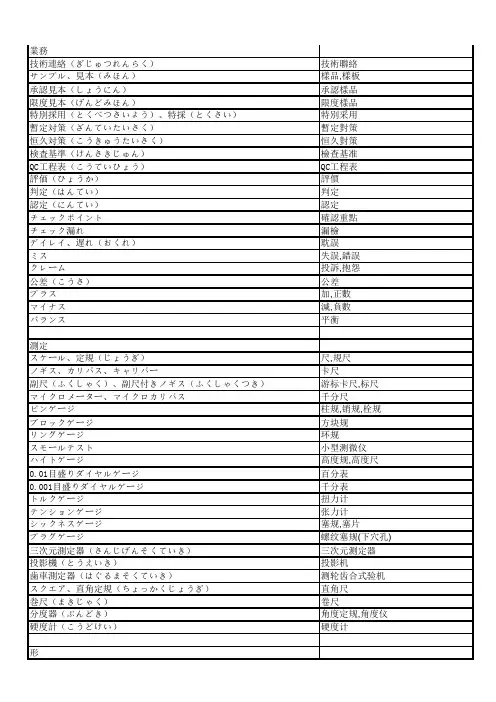

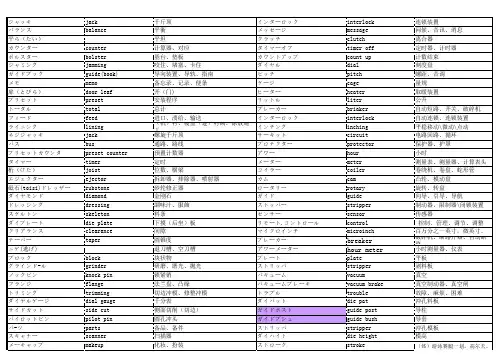

業務技術連絡(ぎじゅつれんらく)技術聯絡サンプル、見本(みほん)樣品,樣板承認見本(しょうにん)承認樣品限度見本(げんどみほん)限度樣品特別採用(とくべつさいよう)、特採(とくさい)特別采用暫定対策(ざんていたいさく)暫定對策恒久対策(こうきゅうたいさく)恒久對策検査基準(けんさきじゅん)檢查基准QC工程表(こうていひょう)QC工程表評価(ひょうか)評價判定(はんてい)判定認定(にんてい)認定チェックポイント確認重點チェック漏れ漏檢デイレイ、遅れ(おくれ)耽誤ミス失誤,錯誤クレーム投訴,抱怨公差(こうさ)公差プラス加,正數マイナス減,負數バランス平衡測定スケール、定規(じょうぎ)尺,規尺ノギス、カリパス、キャリパー卡尺副尺(ふくしゃく)、副尺付きノギス(ふくしゃくつき)游标卡尺,标尺マイクロメーター、マイクロカリパス千分尺ピンゲージ柱规,销规,栓规ブロックゲージ方块规リングゲージ环规スモールテスト小型测微仪ハイトゲージ高度规,高度尺0.01目盛りダイヤルゲージ百分表0.001目盛りダイヤルゲージ千分表トルクゲージ扭力计テンションゲージ张力计シックネスゲージ塞规,塞片プラグゲージ螺纹塞规(下穴孔)三次元測定器(さんじげんそくていき)三次元测定器投影機(とうえいき)投影机歯車測定器(はぐるまそくていき)测轮齿合式验机スクエア、直角定規(ちょっかくじょうぎ)直角尺巻尺(まきじゃく)卷尺分度器(ぶんどき)角度定规,角度仪硬度計(こうどけい)硬度计形外観(がいかん)外观パーテインぐライン、パーテインぐ線分模线ピッチ间距,齿距角度(かくど)角度,角的度数テーパー、斜度(しゃど)斜度抜き勾配(ぬきこうばい)、抜きテーパー脱模斜度抜き方向(ぬきほうこう)出模方向アンダーカット倒扣溝(みぞ)沟,水路窪み(くぼみ)洼,塌,凹凹凸(おうとつ)凹凸表面(ひょうめん)表面摺動面(しゅうどうめん)活动面シボ面咬花面鏡面(きょうめん)镜面メッキ面、镀金外観面(がいかんめん)外观面平面度(へいめんど)平面度外観部品(がいかんぶひん)外观产品機能部品(きのうぶひん)机能产品ゲートスプルー水口ランナー流道ゲート进点トンネルゲート、サブマリンゲート潜进胶,遂道式浇口,潜水口バナナゲート牛角浇口ピンゲート点进胶,细水口,针孔形浇口サイドゲート边进胶,侧水口,大水口ダイレクトゲート直接浇口マルチゲート复式浇口フアンゲート、フィルムゲート扇式浇口ジャンプゲート搭接进胶,搭桥浇口ゲートバランス浇口平衡材料パリハードン鋼(こう)预硬钢ベリリウム鋼(こう)铍钢加工仕上げ(しあげ)精加工,加工磨き(みがき)打磨,抛光削る(けずる)刮削溶接(ようせつ)烧焊,焊接肉付け、肉盛り(にくつけ、にくもり)加胶肉盗み(にくぬすみ)减胶穴あけ(あなあけ)、穿孔加工(せんこうかこう)冲孔,钻孔型改造(かたかいぞう)改模型修正(かたしゅうせい)模具修正機械CNC高速マシニングセンターCNC高速立体加工中心放電加工機放电加工机スモールホール放電加工機细孔放电加工机CNCワイヤーカッターCNC线切割机万能フライス盤(ばんのうふらいすばん)铣床ラジアルボール盤旋壁钻床,摇壁钻床ボーリング盤深孔加工机,枪孔钻床成型研削盤(せいけいけんさくばん)成型研磨机,磨床平面研削盤(へいめんけんさくばん)平面研磨机,磨床旋盤(せんばん)、ラッチェ、センターレース车床,顶尖车床鏡面加工機(きょうめんかこうき)镜面加工机ダイスポッテイング合模机ウぇルデぃングマシン气焊机クイックウぇルダー冷焊机グラインダー砂轮机やすり锉刀紙やすり砂紙モールドベース模胚型板(かたいた)模板,模仁固定側取り付板(こていがわとりつけいた)、トッププレート型芯固定板(ランナー)ストリッパー、プレート水口脱模板キャビテイ.固定側型板(こていがわかたいた)母模コア、可動側型板(かどうがわかたいた)公模サポート.プレート.受板(うけいた)托板,固定板,支承板圧受けプレート(あつけう)コア当板(あていた)可動側取り付け板(かどうがわとりつけいた)、ボトム、プレート合模底版.垫板敷板(しきいた)ロケートリング定位环入れ子(いれこ)镶件ガイドピン导柱ガイドブッシュ导柱套アンギュラピン斜導柱ノックアウト、ピン.突出(つきだし)顶针,顶出,顶杆,推针.推杆スライド.コア滑块,斜滑块ロっキング、ブロック滑块压板傾斜ピン(けいしゃ)傾斜スライド、傾斜ェジェクターピン斜梢,斜顶ノックアウト、ピン保持板(ほじいた)突出保持板(ほじいた)面针板,顶出压板,顶针压板,定位板ェジェクターリターナープレートェジェクター、プレート(上)ノックアウト、ピン受板(うけいた)突出受板(うけいた)底针板顶板ェシャクタープレート、押出し板(おしだしいた)顶板ェシャクター、プレート、ガイドピン、押出し板ガイドピン定们板导柱スリーブ、ピン司筒针,筒套角ピン(かく)扁顶针スペーサー、ブロック方铁,支撑块サポート、ピン ロケーテイング、ピン定位销サポート、ピン サポート、ブロック定模板,定模块,掌头リターン、ピン回针,回程针油溝(あぶらみぞ)油糟エア、ベント排气,散气孔ヒーター ヒーターシステム、 ホットランナ、システム加热气,加热系统,热流道系统冷却回路(れいきゃくかいろ) 冷却システム冷却回路,冷却系统冷却水管(れいきゃくすいかん)冷却水管ボルト、螺子(ねじ)螺钉,螺栓.螺栓钉アイボルト、 吊ボルト吊环螺钉ナット螺母,缧帽バネ スプリング弹簧,发条ワッシャー垫圈ギャ齿轮クレーン吊车,起重机フック钩,吊钩ワイヤ钢丝,钢丝绳O.リング(おりんぐ)O环.胶圈(模具水管处)インサート嵌件インサート、ナット铜针光明丹(こうみょうたん)红丹トライトライ、トライショット试模トライ結果(けっか)试模结果成形不良(せいけいふりょう)成型不良バリ毛边、毛刺糸バリ(いと)胶丝、丝毛边傷(きず)、型傷(かたきず)伤痕、模伤、模痕打痕(だこん)打痕、模痕齧り(かじり)拉伤、拖花引け(ヒケ)、肉引け(にくひけ)、収縮(しゅうしゅく)缩水、收缩寸法不良(すんぽうふりょう)尺寸不良偏肉(へんにく)肉厚不均匀、壁厚不均匀気泡(きほう)、巣(す)、ボイド气泡気紋(きもん)、ジェッディング气纹取られ(とられ)粘模抜けない(ぬけない)、貼り付き(はりつき)粘模、无法脱落亀裂(きれつ)、割れ(われ)、クラック裂、开裂剥がれ(はがれ)脱落、剥落捲れ(めくれ)拉卷、翻卷ウェルドライン、結合線(けつごうせん)结合线、熔结线艶斑(つやむら)、光沢不良(こうたくふりょう)光泽不良白化(はっか)白化フラッシュ、銀条(ぎんじょう)、シルバー银条、银白、银痕流紋(りゅうもん)、フローマーク流纹焼け(やけ)烧黑、烧焦変形(へんけい)变形反り(そり)弯曲、翘曲、外倾曲がり(まがり)弯曲捩れ(ねじれ)扭曲浮き(うき)浮起勘合不良(かんごうふりょう)嵌合不良、装配不良ぶつかる碰、磕碰、撞击損傷(そんしょう)、ダメージ损坏衝撃(しょうげき)、ショック冲击、打击充填不足(じゅうてんぶそく)、ショートショット充填不足充填過剰(じゅうてんかじょう)、オーバーパッキング过充填圧力不足(あつりょくぶそく)压力不够圧力過剰(あつりょくかじょう)压力过重油汚れ(あぶらよごれ)油污、油渍異物(いぶつ)异物色斑(いろむら)颜色不均匀縞(しま)条纹染(しみ)污点不安定(ふあんてい)不稳定バラバラ、バラツキ、バラけ波动、偏差、零散ガタガタ、ガタつき、ガタ松动、咯哒咯达、晃动ズレ偏差、差异別材料混入(べつざいりょうこんにゅう)混进别的材料異物混入(いぶつこんにゅう)混入异物プラテン机床工作台、滑块、台板ガイドレール导向导轨ストッパー限位ボルト or ネジ螺絲ケーブル电缆ミニホッパー烘料桶フィルター过滤器自動パージ自動清洗パージゴロ清洁球クッション缓冲器カプラ水管接头パネル控制板ヒーターバンド电热圈温度センサー温度感应器ナット六角螺母。

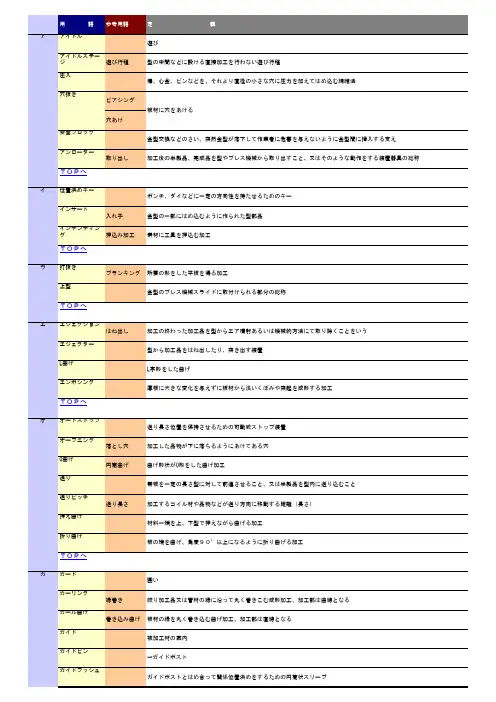

穴抜き (Piercing)板材に穴をあける加工方法。

アンローダー(Unloader)加工後の半成品、完成品を型やプレス機械から取り出すこと、またはそのような動作をする装置器具の総称。

打抜き(Blanking)所要の形をした平板を得る加工。

上型(Upper Die)金型のプレス機械スライドに取付けられる部分の総称。

左:上型、右:下型プレス機械に取り付けられた上型L曲げ(L-Bending)アルファベットのL形をした曲げ。

エンボシング(Embossing)板厚に大きな変化を与えずに板材から浅いくぼみや突起を成形する加工。

エンボス加工。

送りピッチ(Feed Length )加工するコイル材や品物などが送り方向に移動する距離(長さ)。

かえり(Burr )せん断切口面に生ずる小さいまくれの部分。

バリ。

かしめ(Caulking, Staking )材料の一部をつぶして二つ以上の部品 を接合すること。

かじり(Galling )パンチ、ダイが接触する不良現象、またはそれによって生じるきず。

逆絞り(Reverse Redrawing )初絞りの際の絞り方向とは、逆の方向に絞る再絞り加工。

クリアランス(Clearance )パンチ、ダイのすきま。

再研磨(Regrinding )切刃が摩耗し、それによって切口面の形状が劣化(バリの急激な増大など)した時に、その切断表面を研削して切刃を再現することをいう。

再絞り(Redrawing )板材を一度深絞りしたものを再び深絞りして、 さらに深いものにする加工。

a:せん断面b:破断面 c:だれd:バリ(かえり)さん(Bridge)順送り加工における製品と素材とのつなぎ部分、抜き加工において材料を送るためのつなぎ部分。

しごき(Ironing)肉厚を多小薄くし(こすり)、その表面をなめらかにする作業。

しごき絞り(Drawing, Whit Ironing)材料を絞りながらしごき加工を同時に行う複合加工。

穴抜き (Piercing)板材に穴をあける加工方法。

アンローダー(Unloader)加工後の半成品、完成品を型やプレス機械から取り出すこと、またはそのような動作をする装置器具の総称。

打抜き(Blanking)所要の形をした平板を得る加工。

上型(Upper Die)金型のプレス機械スライドに取付けられる部分の総称。

左:上型、右:下型プレス機械に取り付けられた上型L曲げ(L-Bending)アルファベットのL形をした曲げ。

エンボシング(Embossing)板厚に大きな変化を与えずに板材から浅いくぼみや突起を成形する加工。

エンボス加工。

送りピッチ(Feed Length)加工するコイル材や品物などが送り方向に移動する距離(長さ)。

かえり(Burr)せん断切口面に生ずる小さいまくれの部分。

バリ。

かしめ(Caulking, Staking)材料の一部をつぶして二つ以上の部品を接合すること。

かじり(Galling)パンチ、ダイが接触する不良現象、またはそれによって生じるきず。

a:せん断面b:破断面c:だれd:バリ(かえり)逆絞り(Reverse Redrawing)初絞りの際の絞り方向とは、逆の方向に絞る再絞り加工。

クリアランス(Clearance)パンチ、ダイのすきま。

再研磨(Regrinding)切刃が摩耗し、それによって切口面の形状が劣化(バリの急激な増大など)した時に、その切断表面を研削して切刃を再現することをいう。

再絞り(Redrawing)板材を一度深絞りしたものを再び深絞りして、さらに深いものにする加工。

さん(Bridge)順送り加工における製品と素材とのつなぎ部分、抜き加工において材料を送るためのつなぎ部分。

しごき(Ironing)肉厚を多小薄くし(こすり)、その表面をなめらかにする作業。

しごき絞り(Drawing, Whit Ironing)材料を絞りながらしごき加工を同時に行う複合加工。

プレスぷれす冲压金型かながた模具ポンチぽんち冲头ダイだい凹模ノックアウトのっくあうと脱料,顶出キッカーピンきっかーぴん脱料销ガイドがいど导柱ストッパすとっぱ止动块抜きぬき冲压せん断せんだん剪断打抜きうちぬき冲压クリアランスくりあらんす间隙刃先はさき刀刃カス取力かすとりちから废料排除力ストリッパ力すとりっぱちから脱料板压力ソリそり弯曲アラルダイトあらるだいと环氧树脂Aralditeチェッカーちぇっかー检查器噛み合うかみあう啮合治具じぐ治具jigカエリかえり剪断毛刺シェービングしぇーびんぐ修边shavingふぃにっしゅぶらきん精密冲裁fine braking フィニッシュブラキ仕上げブラキングしあげぶらきんぐ精密冲裁finish braking 押出抜き法おしだしぬきほう挤压冲压法精密抜きせいみつぬき精密冲压上下抜きじょうげぬき上下冲压シャンクしゃんく轴柄,模柄捻じ込むねじこむ拧入,旋入止めネジとめねじ固定螺丝ツバつば轴环,凸肩フランジふらんじ法兰デブコンでぶこんスリーブすりーぶ套管sleeve焼入れやきいれ淬火焼割れやきわれ淬裂焼狂いやきくるい淬火变形焼き戻しやきもどし回火ブッシュぶっしゅ衬套,(导柱)导套ニードルにーどる滚针バッキングプレートばっきんぐぷれーと垫板,衬板座グリざぐり锪孔,沉孔座屈ざくつ纵弯曲表面粗さひょうめんあらさ表面粗糙度冷却媒れやきゃくばい冷却剂切欠きストップきりかきすとっぷ切口止动器フィンガストップふぃんがすとっぷ指形止动器固定ストップこていすとっぷ固定止动器材料取ざいりょうとり排料歩留率ぶどまりりつ材料利用率,成品率穴あけあなあけ开孔パイロットガイドぱいろっとがいど圆柱定位销ノックピンのっくぴん脱料销ノック穴のっくあな脱料孔門型ストリップかどがたすとりっぷ门形脱料模ぱんちがいどすとりっ冲头导柱脱料パンチガイドストリキッカーピンきっかーぴん气顶杆硬さかたさ硬度ブランクぶらんく毛坯スプリングバックすぷりんぐばっく弹性恢复パッドぱっど垫块シャーリングしゃーりんぐ剪切ニブリングマシンにぶりんぐましん复杂零件分断冲裁冲床カッターかったー铣刀カットかっと分断ベローズべろーず波纹管ダイクッションだいくっしょん模具缓冲机构die cushion ダンパーだんぱー减震缓冲器damperアンカーボルトあんかーぼると地脚螺丝ancher bolt フレームギャップふれーむぎゃっぷ机架开口frame gap バックラッシュばっくらっしゅ齿间隙,背隙back lash パッキング類ぱっきんぐるい填料密封类材料ボルスタぼるすた(压力机)垫板bolsterブレークスルーぶれーくするー锤击反冲break slow ストロークすとろーく行程stroke絞りしぼり拉深,深冲,端面收缩メインモーターめいんもーたー主马达main motor バーリングばーりんぐ翻孔スポットすぽっと点焊カシメかしめ铆接タップたっぷ螺纹切込量きりこみりょう切入量,进刀量切起しきりおこしL形弯曲Z曲げゼットまげZ形弯曲スリティングダイすりてぃんぐだいL形弯曲模パーティングダイぱーてぃんぐだい分断模カットオフダイかっとおふだい分断模ノッチングダイのっちんぐだいすろってぃんぐだいスロッティングダイ切欠型きりかきがた裁断さいだん切断せつだん分断ぶんだん切欠きりかき縁切りふちきり修边スクラップすくらっぷ废料スクラッチテストすくらっちてすと废料试验ワークわーく工件スッポリすっぽりブランキングダイぶらんきんぐだい开料模内側抜きうちがわぬき中抜き型なかぬきがたパンチングダイぱんちんぐだい冲头凹模トリミングダイとりみんぐだい修边模シェービングダイしぇーびんぐだい切口きりぐち切口,凹口ふぁいんぶらんきんぐファインブランキン突ききりつききりブローチ削り型ぶろーちけずりかたダイだい凹模ポンチぽんち冲头punch クラックくらっく裂纹crack 引張応力いんちょうおうりょく拉伸应力突き出しつきだし突起エンボスえんぼす米仔ダボウだぼう鼓起Z曲げぜっとまげZ形弯曲バリばり毛刺カエリかえり毛刺Rあーる圆角絞り曲げしぼりまげタタキたたき折叠欠き取かきとり缺口刻印こくいん刻印絞りしぼり拉深EリングいーりんぐE形圈 E ring清浄機せいじょうき清洗机あたりあたり(外)定位単発たんぱつ单冲模順送じゅんそう连续模ハライはらい弹钉仕上げ加工しあげかこう精加工セン断面せんだんめん剪切面破断面はだんめん破断面ダレだれ塌角抜離すぬきはなす拔出クリアランスくりあらんす间隙隙間量すきまりょう间隙量すっぱりすっぱり刃先はさき刀刃ボスぼす轴,铆钉boss軸じく轴パレテーナぱれてーな铁笼プラ段ぷらだん钙塑箱成形梱包箱せいけいこんぽうはこ塑料箱曲げモーメントまげもーめんと扭矩切刃きりは刀刃側方力そくほうりょく侧向力楔くさび抜圧力ぬきあつりょく冲压压力食込み深さくいこみふかさ切入(量)切れ味きれみ锋利(程度)逃げ角度にげかくど避让角カス取かすとり排废料引きちぎるひきちぎる扭断シャープコーナしゃーぷこーな锐角sharp corner ストリッパピンすとりっぱぴん脱料顶针ラップらっぷ抛光基地きち基本材质マルテンサイトまるてんさいと马氏体オーステナイトおーすてないと奥氏体フェライトふぇらいと铁素体ざんりゅうおーすてな残留奥氏体残留オーステナイト耐摩耗性たいまもうせい耐磨性肩幅かたはば外開きそとあき开口状内閉じうちとじ内凹状薄板うすいた薄板ばっくあっぷひーる模脚back up heel バックアップヒール再研削時期さいけんさくじき再研磨时间焼き付きやきつき烧结フライホイールふらいほいーる飞轮刃先合わせはさきあわせ对准刀刃ガイドポストがいどぽすと导柱バニッシュばにっしゅ静水圧力せいすいあつりょく板押えいたおさえ板压(向下)逆板押えぎゃくいたおさえ板压(向上)押し出しピンおしだしぴん顶出杆,脱料顶针コツこつ要领グリッパフィードぐりっぱふぃーど夹钳式送料gripper feed ロールフィードろーるふぃーど辊轮送料roll feedパンチホルダぱんちほるだ冲头固定板punch holder ぱっきんぐぷれーと固定板packing plate パッキングプレートワレわれ开裂スリットすりっと细缝slitセンタせんた中心ストッパすとっぱ固定块stopper細目ネジほそめねじ细牙螺丝(纹)おネジおねじ外螺纹めネジめねじ内螺纹中間ロッドちゅうかんろっど连杆チャックちゃっく夹头段取だんどり准备段取替えだんどりかえ段取作業だんどりさぎょう准备作业型見本かたみほん(模具)样品型番かたばん模具编号近接するきんせつするアワーグラス日本語読み方中国語英語焼き付きやきつき烧结コッアこっあ铁芯;核心長穴ながあな长孔DカットでぃーかっとD形孔ダルマ状穴だるまじょうあな佛形孔互換性ごかんせい互换性近接するきんせつする接近スペーサすぺーさ垫片spacer アワーグラスあわーぐらす材料取りざいりょうとり排料歩留り率ぶどまりりつ成品率,开料率桟幅さんはば边料宽度送りさん幅おくりさんはば送料方向长度縁さん幅ふちさんはば横向宽度スクラップレスすくらっぷれす无废料,0浪费フープ材ふーぷざい带钢コイルこいる卷材定尺材ていしゃくざい指定尺寸材料繊維方向せんいほうこう纤维方向,纹路送り方向おくりほうこう送料方向カジリかじり咬边,啃咬コンパウンドこんぱうんど复合模compound ピア-スぴあ-す开孔;工艺孔piercelandランドらんど冲头和凹模的平刃口凸台ラッピングらっぴんぐ研磨,抛光lapping デフレクトでふれくと挠曲;偏移deflectkingate。

冲压自动化日语专用名词引言概述:冲压自动化是一种高效且精确的工艺,其在工业领域中得到广泛应用。

在冲压自动化过程中,存在许多专用名词,这些名词对于了解和应用冲压自动化技术至关重要。

本文将介绍冲压自动化中的日语专用名词,以匡助读者更好地理解和应用这一技术。

一、冲压自动化基础名词1.1 冲压(ちゅうや)冲压是指利用冲压设备将金属板材或者金属片通过模具加工成所需形状的工艺过程。

冲压是冲压自动化的基础,通过冲压,可以实现高效、精确的金属加工。

1.2 模具(もけ)模具是冲压过程中的关键工具,它是用于将金属板材或者金属片加工成所需形状的设备。

模具的设计和创造对于冲压自动化的效率和质量起着重要作用。

1.3 自动化(じどうか)自动化是指利用机械、电子和计算机技术,实现工业生产过程的自动化控制和操作。

在冲压自动化中,通过自动化技术可以实现冲压过程的自动化操作,提高生产效率和产品质量。

二、冲压自动化设备名词2.1 冲床(ちゅうしょう)冲床是冲压自动化中常用的设备,它通过模具和压力将金属板材或者金属片加工成所需形状。

冲床具有高速、高精度和高效率的特点,是实现冲压自动化的重要设备。

2.2 送料装置(そうりょうそうち)送料装置是冲压自动化中用于将金属板材或者金属片送入冲床的装置。

它可以实现自动送料,提高生产效率,并减少人工操作的需求。

2.3 压力控制装置(あつりょくこうせいそうち)压力控制装置是冲压自动化中用于控制冲床施加的压力的装置。

它可以根据工件的要求自动调整压力,确保冲压过程的稳定性和产品的质量。

三、冲压自动化工艺名词3.1 下料(げりょう)下料是冲压自动化过程中的一项工艺,它指的是将金属板材或者金属片按照模具的要求切割成所需形状的过程。

下料过程需要精确的尺寸控制和高效的操作。

3.2 冲切(ちゅうせつ)冲切是冲压自动化过程中常用的工艺,它指的是通过冲床将金属板材或者金属片按照模具的要求进行切割的过程。

冲切工艺可以实现高速、高精度和高效率的金属切割。

冲压自动化日语专用名词冲压自动化是一种先进的生产技术,它在冲压过程中利用机器自动完成各种操作,提高生产效率和质量。

在冲压自动化中,有许多专用名词被广泛使用,下面将对这些名词进行详细解释。

1. 冲压(ちゅうあつ)冲压是指将金属板材通过冲压机械在模具的作用下,通过压力使其产生塑性变形,从而得到所需形状和尺寸的工艺过程。

2. 自动化(じどうか)自动化是指利用机械、电子技术和计算机技术,使生产过程中的各种操作自动进行,减少人工干预,提高生产效率和质量的技术手段。

3. 机械手(きかいて)机械手是一种能够摹拟人手动作的机器装置,用于在冲压过程中进行零件的抓取、放置和转移等操作。

机械手通常由机电、传感器和控制系统组成。

4. 传感器(せんさ)传感器是一种能够感知和检测物理量或者化学量的装置,用于在冲压自动化中获取工件尺寸、位置、力度等信息,并将其转化为电信号供控制系统使用。

5. 模具(もうけ)模具是一种用于冲压过程中对金属板材进行塑性变形的工具,它可以根据产品的形状和尺寸进行设计和创造。

模具通常由上模和下模两部份组成。

6. 送料(そうりょう)送料是指将金属板材从供料装置送入冲压机械的过程。

在冲压自动化中,通常使用送料装置将金属板材按照一定的速度和位置送入冲压机械中进行冲压。

7. 冲头(ちゅうとう)冲头是一种用于在冲压过程中对金属板材进行切割、冲孔等操作的工具。

冲头通常由切削刃和导向部份组成,可以根据产品的需求进行设计和创造。

8. 冲床(ちゅうどう)冲床是一种用于进行冲压加工的机床,它通过冲击力将冲头对金属板材进行塑性变形。

冲床通常由机架、滑块、传动装置和控制系统等部份组成。

9. 送料装置(そうりょうそうち)送料装置是一种用于将金属板材送入冲床的装置,它通常由供料器、定位装置和传动装置等部份组成。

送料装置可以根据产品的要求进行调整和控制。

10. 冲压速度(ちゅうあつそくど)冲压速度是指冲床在冲压过程中的运动速度,它直接影响到冲压的效率和质量。