模胚图注意事项

- 格式:doc

- 大小:28.50 KB

- 文档页数:1

毛坯图设计与工艺规程制订毛坯图设计毛坯图设计的实质:保持不加工表面不变,加工表面的毛坯尺寸等于零件尺寸加上加工余量,并确定毛坯尺寸公差。

一、铸件机械加工余量(MA )与尺寸公差(CT )确定(P31)1、计算零件的年生产纲领(P6) N Q n %αβ⋅=(1+%)(1+)2、根据年生产纲领和零件重量确定零件生产类型(大批生产)(P7,表2-1)3、根据生产类型确定毛坯制造方法:(金属模机械砂型)(P11,表2-3)4、根据毛坯制造方法和工件材料确定铸件公差等级(8~10级)(P36表4-6)5、根据铸件公差等级确定机械加工余量等级(MA )(G 级)(P34表4-2)6、根据铸件公差等级、基本尺寸、加工余量等级确定铸件机械 加工总余量(P32表4-1)(注意:上边为单边余量;下边为双边余量,实际余量为2倍双边余量)铸件基本尺寸=工件基本尺寸+加工总余量7、根据铸件公差等级确定铸件尺寸公差数值(P36表4-5) 注意事项:(1)铸件尺寸公差的公差带对称于铸件基本尺寸;(2)基本尺寸>30mm的孔可以直接铸出,否则不留铸造孔。

(3)工件尺寸两侧都需要加工时按双边余量计算,此时铸件基本尺寸=工件基本尺寸+2 双边余量(4)注意P35查表说明。

二、毛坯图绘制(P10)(1)毛坯轮廓用粗实线绘制,零件的实际轮廓用双点划线,毛坯余量用网状线表示。

(2)零件的实际轮廓只表示总体外形和主要加工面。

次要表面和结果要素(退刀槽、倒角、实体上加工的孔等)可以不画。

(直径大于30mm的要浇注出)。

(3)毛坯图标注毛坯尺寸及其公差、余量尺寸。

(4)毛坯图要注有必要的技术条件。

三、机械加工工艺过程综合卡片1、机械加工工艺过程综合卡片的基本内容详见P5,A1图竖着使用;工作行程量一栏不要(1)机械加工工艺过程、工序、安装、工步的概念及工序说明机械加工工艺过程:直接改变生产对象的尺寸、形状、物理力学性能和相互位置关系的机械加工过程。

画模具图的十大技巧及经验-----------------------作者:-----------------------日期:[原创] 画模具图的十大技巧与经验绘模具结构图一、当把成品图调进模图时,成品图必须乘缩水(模具尺寸=产品尺寸?缩水)。

在前模必须把成品图MIRROR(镜射)一次,即模圈里的成品图是反像的(成品是完全对称的除外)。

在前模应把不属于前模的线条删除。

在后模应把不属于后模的线修删除。

二、成品在模具里应遵循分中的原则,特别是对称的,成品如果不分中,到工场加工时很可能出错。

二、所有枕位之模具,枕位必须避开入水,无法避开时要加水口铁。

四、成品之间12—20mm(特殊情况下,可以作3mm)当入水为潜水时,应有足够的潜水位置,成品至CORE边15-50mm,成品至CORE的边距与制品的存度有关,一般制品可参考下表经验数值选定。

制品的厚度(mm)成品至CORE边数值(mm)2015—2020—3020—3030—4030—40﹥4050五、藏CORE(模料)深度28mm以上,前后模模料厚度与制品的平面投影面积有关,一般制品可参考下表,经验数值选定。

CORE料边至回针应有10mm距离。

制品平面投影面积前模模料厚度A+型腔深度后模模料厚度B+型腔深度SP、CMmmMm﹤77253277—1163238116—1543850154—1934464≧1935076CORE料宽度一般比顶针极宽或窄5—10mm,最低限度成品胶位应在顶针板不影响落顶针,CORE料边至模胚边一般应有45—80mm六、当在一块模料上出多个CAVITY时,模料大小不超过200*200mm。

七、模镶入模框中圆角一般取10mm,如要开精框时则取16mm或更大,铍铜模模不倒圆角。

八、任何一种塑胶入水位置应避免从唧咀直行入型腔。

九、镜面透明之啤塑(K料、亚加力、PC等)应注意,冷料井入水流量及入水位置不能直衡(冲),一般作成“S”型缓冲入水,扇形浇品,使成品表面避免产生气级流雲。

塑胶模具2D排位图步骤及注意事项塑胶模具1.把产物的3D图档转到2D图档上,需将倒勾或有机构处做截面,要注意比例问题。

(1:1比例)2.转到2D图档上的产物图要加缩水和镜像。

注意:完成以上两步调后必须检查,可以测量产物在加缩水先后的统一处所,来检查缩水加的是否不错。

3.排组立前要定成品基准线。

即把产物上boss或大平面等易找到的特性定X,Y,Z三轴,特性的寻找需尽量接近于成品中心,如果是两上下盖相共同,基准则尽量为统一点。

成品基准线相对于模具中心要为整数。

4.依照成品基准线把模仁排出来。

步调舆暗示重点:A删去成品上的虚线。

B如侧视图为截面要将侧视图的实线改为虚线,仅留截面处为实线。

C要把成品的分型面暗示出来,重点暗示主分型面,斜销,滑块处分型面。

分型面上的插破,靠破也需暗示。

D还需把模仁拆入子处暗示清楚,主视图入子遍界用黄色线暗示,且入子沉头也需暗示。

入塑胶篮球类场地子舆入子间要避免有薄铁征象,一般不成小于1mm。

(模仁需拆入子部位通常是群体欠好加工处或肋较深处及一些boss处)。

5.排顶针,水路,最后排模仁螺钉。

要注意三者不克不及干涉,三者间距不小于3mm,拆入子时也要一同思量.以下为顶针,水路,螺钉的排列重点:a顶针要排在成品不容易脱模处,如成品的边沿,肋,及塑胶较深处。

顶针的尺寸要尽量选择大的,以增增强度。

顶针舆成品形状间距应不小于0.6-1mm,以避免薄铁征象。

b排水路的宗旨是可以尽快的带走模温,以到达冷却效果。

直通的水路效果最好。

C模仁螺钉一般排四个,位置要尽量对称。

6.排模仁要注意强度问题,产物边沿距模仁边沿应不小于20mm,模仁边沿距模架边沿的间隔要按模具大小而定,大模具要50mm以上,小模具为30-50mm(六合侧350mm以下视为小模具).有特殊要求的要个别对待。

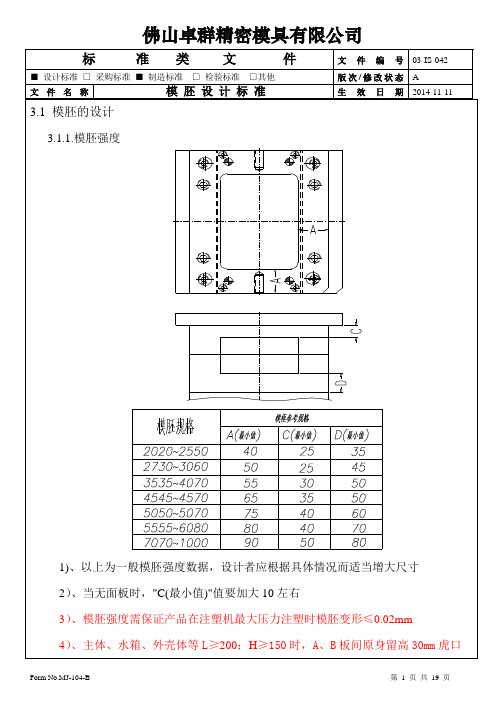

模型板厚度的选择如图1-1母模型板公模型板a通常是新塑胶外壳供应20-30mm b=2c+20mm 1-1画模架时的注意事项:A.KO孔一般放在模具的正当中,当有多个时,它们之间的间距通常是100mm。

注塑里模具成型十大注意事项注塑里模具成型十大注意事项注塑成型是整个产品生产流程中最重要的一个环节,在这放方面如果出现差错,那么整个产品成型后就难以进行改动了。

下面,店铺为大家分享注塑里模具成型十大注意事项,快来看看吧!每台数控冲床的闭合高度、冲压行程不同每台数控冲床的闭合高度、冲压行程不同,因此每套成型模具在首次使用时必须将上模调至最短,同时也不要直接在另一台冲床上使用,需要高度微调后再使用,避免对机床和模具造成损害。

向上成型模具的下模通常比标准下模高向上成型模具的下模通常比标准下模高,因此其旁边的冲孔模具工位尽量不要使用,避免对板材产生压痕,成型模具在不使用时请从机床上取出打油存放模具柜内,防止锈蚀和粉尘导致模具损坏。

方向尽量选择向上成型成型模具的成型方向尽量选择向上成型,以避免成型后的形状与工作台上钢珠碰撞造成产品变形。

严禁无板材冲压,不能空打模具使用成型模具时数控冲床严禁无板材冲压,不能空打模具,同时要经常检查锁紧螺钉的松紧情况,否则容易导致数控冲床和成型模具的损坏。

模具的充分成型需要进行微距离调整模具的充分成型需要进行微距离调整,操作人员在此过程中必须耐心仔细。

微调方式有:a.数控冲床冲锤行程不可调整的,也只能调整模具打击头组件高度;b.数控冲床冲锤行程可调整的,只需编程时将机床参数修改即可达到要求;c.大距离调整时请调节模具打击头组件高度。

做好板材的双面润滑对高成型或非常规成型的模具,请做好板材的双面润滑,以加强板材在成型时其组织的流动性,减少板材破裂的机会。

编程时预留足够的卸料时间成型加工时编程务必使用成型模加工程序,编程时预留足够的卸料时间,并将冲床速度放至最慢,低速冲击,让成型后的材料有足够的时间与模具分离,避免板材变形和成型位置出现偏差。

远离夹钳和冲孔部位板材成型的位置尽量远离夹钳和冲孔部位,板材的成型尽可能在冲压工序最后完成。

注意板材变形在高成型模具周围使用其他成型模具,或者标准冲孔模继续加工会导致板材变形。

2D排組立步驟及注意事項排組立圖的步驟:1. 把產品的3D圖檔轉到2D圖檔上,需將倒勾或有機構處做剖面,要注意比例問題。

(1:1比例)2. 轉到2D圖檔上的產品圖要加縮水和鏡像。

注意:完成以上兩步驟后必須檢查,可以測量產品在加縮水前后的同一地方,來檢查縮水加的是否正確。

3. 排組立前要定成品基准線。

即把產品上boss或大平面等易找到的特征定X,Y,Z三軸,特征的尋找需盡量接近于成品中心,若是兩上下蓋相配合,基准則盡量為同一點。

成品基准線相對模具中心要為整數。

4. 依照成品基准線把模仁排出來。

步驟輿表示重點:A 刪除成品上的虛線。

B 如側視圖為剖面要將側視圖的實線改為虛線,僅留剖面處為實線。

C 要把成品的分型面表示出來,重點表示主分型面,斜銷,滑塊處分型面。

分型面上的插破,靠破也需表示。

D 還需把模仁拆入子處表示清楚,正視圖入子遍界用黃色線表示,且入子沉頭也需表示。

入子輿入子間要避免有薄鐵現象,一般不可小于1mm。

(模仁需拆入子部位一般為整體不好加工處或肋較深處及一些boss處)。

5. 排頂針,水路,最后排模仁螺絲。

要注意三者不能干涉,三者間距不小于3mm,拆入子時也要一同考慮.以下為頂針,水路,螺絲的排列重點:a 頂針要排在成品不易脫模處,如成品的邊緣,肋,及塑膠較深處。

頂針的尺寸要盡量選擇大的,以增加強度。

頂針輿成品形狀間距應不小于0.6-1mm,以避免薄鐵現象。

b排水路的宗旨是可以盡快的帶走模溫,以達到冷卻效果。

直通的水路效果最好。

C模仁螺絲一般排四個,位置要盡量對稱。

6. 排模仁要注意強度問題,產品邊緣距模仁邊緣應不小于20mm,模仁邊緣距模架邊緣的距離要按模具大小而定,大模具要50mm以上,小模具為30-50mm(天地側350mm以下視為小模具).有特殊要求的要個別對待。

模板厚度的選擇如圖1-1母模板公模板a一般為20-30mm b=2c+20mm1- 1畫模架時的注意事項:A. KO孔一般放在模具的正中,當有多個時,它們之間的間距一般為100mm。

关于模具设计中的几点注意事项为了避免减少模具设计中重复出现的类似错误,特提出如下几点要求,希望设计时引起注意,以达到将损失降到最小的目地。

一、工艺要求及技术协议:1.在设计模具前,首先全面了解制件的整个工艺过程。

根据有关要求画出DL图或工序图,注意作功部位不能有遗漏。

2.根据工艺数模合理构思出模具设计轮廓。

3.认真仔细阅读技术协议及相关资料的全部内容。

有重点的作些记录,对于技术协议要求的模具结构、精度、材料、热处理等内容都要记牢。

二、标题栏、明细表、技术要求:1. 标题栏、明细表除用户特殊要求外,必须使用本厂规定的标题栏、明细表。

图纸中使用的字体也按本厂规定。

2.图纸中增加厂标及工作信号。

3.标题栏必须填写正确,尤其是制件号、模具代号、制件名称、模具名称要仔细核对。

共几页、第几页也要认真检查。

4.明细表必须参照有关标准或规定逐项填写正确,标准号、规格、材料、数量应重点核实。

5.技术要求应按技术协议有关内容正确填写。

其中开凸模或开凹,料厚间隙、铸件钢件要求、铸字等是必须有的内容。

其余根据技术协议编写。

6.每套图纸采用统一比例,本厂使用图纸优先选A1/A0图,图幅要标准。

7.有演变的样件,料板尺寸必须在技术要求中注明试模时确定。

8.修边冲孔模有技术要求中注明冲孔以冲头为准,凹模与之配间隙;修边落料模以凹刀为准主,凸刀与之配间隙。

9.模具总装右上角要有工艺图,标有冲压内容、冲压方向、料厚方向、料厚。

三、压机参数:1.在设计模具前首先充分了解压机参数。

设计中保证模具不超出压机允许的长宽高,并满足技术协议中规定的压板槽布置数量。

2.若模具使用顶杆,其间距控制在300mm左右,同时必须考虑快速定位,形式有顶杆定位和键定位。

3.当制件深度较大时,首先要计算做工完毕后是否能取出制件,计算方法是:压机最大开口大于模具高度+两倍制件高度。

4.设计模具时筋不能压在工作台或滑块槽上。

四、模具结构:1.模具图纸代号一律采用“制件代号+OP-”表示。

模仁(2D)圖標注注意事項﹕一﹑視圖方面主要視圖含﹕(1)﹑平面圖(與組立圖之擺放位置相符)(2)﹑側視圖(包括左﹑右﹑仰﹑俯視﹐視需要而選擇)(3)﹑X-X,Y-Y剖視圖(視需要而選擇)附加視圖有﹕(1)﹑局部放大圖(2)﹑局部剖視圖(3)﹑頂針﹑水路平面圖(根據模仁的復雜程度﹐常將頂針﹑水路平面單獨列出)(4)﹑3D示意圖﹑頂針匯總表等二﹑尺寸標注方面(重點)總要求﹕結合加工方式﹐以反映各部形狀和位置為原則為達到圖面之優化﹐現從以下方面統一規范﹕(一)﹑圖層的設定(1)﹑按標准設定Wor1-bl﹑Wor1-hl﹑Wor1-pl﹑Wor1-cl﹑Dim等圖層.(2)﹑Water圖層應單獨為一個圖層﹐同組立圖.(二)﹑基准的選擇及基准角的確定基准要點﹕以MOLD CENTER﹑PL面作為(0﹐0)點。

(鑲塊及小入子另作說明)基准角的確定(一般情况)﹕公模仁以右下角為准母模仁以左下角為准(三)﹑標注尺寸(1)﹑頂針標注要點定位尺寸﹕以平面視圖標識形狀﹑大小尺寸﹕在剖視圖中標識(要求每一類型之頂針都應有一剖視表示﹐盡量避免虛線表示)特殊頂針標注﹕a﹑方扁梢標注﹕在平面中標注定位尺寸及其長﹑寬大小﹐剖視圖中標出下端Ø值及高度值b﹑防轉切邊之頂針﹕防轉標志僅在上下頂板標識﹐模仁上無需標記c﹑雙節頂針﹕平面圖以小端形狀為准﹐具體形狀大小在剖視中表示(2)﹑水路平面圖上標識其平面位置﹐且注明Z值剖視圖標識其高度位置﹐并注明水管快速接頭之規格(如PT1/8,PT1/4等) 水路之深度尺寸必須取整(3)﹑螺絲平面圖以M4﹑M6﹑M8……標識剖視圖中標注深度﹐必須取整數(4)﹑成品部分a﹑圓形者﹐在平面上以圓心定位﹐剖視標其大小﹔規則形狀﹐在平面中標示定位尺寸﹐具體形狀在剖視中標示b﹑有斜度者﹐平面上以某一端點投影線之坐標值﹐作為定位尺寸﹐剖視中必須標示各端點之坐標值﹐且標出斜度值c﹑Rib之標示以其中心線在平面圖上標注坐標值作為定位尺寸﹐剖視中亦標出其中心線坐標值﹐并用封閉尺寸標出其兩端大小尺寸﹐以極坐標標出深度值﹐再者標出其拔模角度c﹑曲面的標法多段圓弧或斜度線組成之標法﹕將每兩段之交點標注其坐標值﹐并標出它的R值或角度含spline線之標法﹕在平面上標出其最高點和最低點的坐標值即可d﹑對稱形狀部分之標注﹕以靠近基准角部分詳細標注.(5)﹑備料尺寸(長X寬X高)長﹑寬盡可能在平面上標示﹐高度尺寸在側視或剖視中標示(6)﹑局部放大圖之注意事項a﹑基准﹕放大圖中必須要有一個或几個與原圖相對應的定位尺寸b﹑數值﹕以未放大之原形尺寸為准三﹑3D示意圖之要點a﹑3D示意圖應反映大體形狀﹐復雜部分應適當放大b﹑3D示意圖應標示擦﹑靠破面c﹑對復雜之模仁﹐在3D示意圖上盡量給出不同高度靠破面之Z值四﹑公差模仁之大框尺寸公差為-0.02mm﹐模仁內鑲塊孔(規則的)之公差為+0.01mm五﹑Mark表﹐BOM表等各表格應填寫完整鑲塊(入子)標注注意事項之補充在遵守上述模仁之原則基礎上﹐補充如下﹕1﹑視圖﹕平面視圖擺放位置應同組立圖﹐若多個則以某一個位置為准即可2﹑基准﹕以PL面及選其某一直面作為(0﹐0)點﹐若僅一個則應標出圖面之(0﹐0)點距MOLD CENTER之數值3﹑公差﹕公差為-0.01mm (適合規則形狀)。

模胚图注意事项

1.面单是否对,标题栏;

2.模胚大小;

3.模板强度,其材料是对;是否要提供材质证明;

4.内模落框深度和大小和行位槽;

5.导边位置、长度、大小、型号是否对,在底部有没有攻牙,有没有开排气,特别注意有

开几次模时导边不能太小;

6.弹弓长度是否合理;压缩量是否足够;

7.中托边位置、长度、大小、型号是否对,在底部有没有攻牙;

8.中托边、导边、回针是否干涉;

9.K。

O孔位置、大小、规格是否对;

10.垃圾针、针板螺丝位置是否合理有无碰东西;

11.公差是否有标

12.吊模孔大小,是否有无碰东西(针板螺栓和方铁螺栓)或位置对不对;

13.底板螺丝有没有碰导边;有没有碰运水;长度是否对;

14.有没有做撬模槽;

15.直身锁槽、计数器槽是否有开出,直身锁槽公差是否有标;

16.精框周边倒角放大图是否有,是否有模板编号三维图;

17.有无上传文件;

18.扣机槽等其它槽要求模胚厂做出

19.A.所有定位圈不要模胚厂做;B当加工方向大于600mm时撑头孔要求模胚厂做出;C

热流道板槽只做大框跟排水槽,其它热唧孔、线槽等不要模胚厂做;

20.当模胚一边大过400,模胚上的侧面槽要开出。