TFT—LCD制程简介

- 格式:pptx

- 大小:602.62 KB

- 文档页数:31

tft-lcd生产工艺

TFT-LCD是一种液晶显示技术,全称为薄膜晶体管液晶显示器。

TFT-LCD生产工艺主要包括以下几个步骤:

1. 基板清洗:将玻璃基板放入清洗机内,通过化学溶液和超声波清洗,去除表面的污染物和杂质。

2. 蒸镀:将清洗后的基板放入真空蒸镀机内,通过热蒸发或磁控溅射的方式,将ITO(氧化铟锡)等导电材料薄膜均匀地沉积在基板上,形成液晶显示器的电极。

3. 形成图形:利用UV曝光机将光掩膜与基板层叠在一起进行曝光,然后通过显影和蚀刻的步骤,去除未曝光的部分物质,形成规定的图形。

4. 涂布液晶层:将液晶原料涂布在形成图形的基板上,然后通过加热和冷却控制液晶分子的方向和排列,形成液晶层。

5. 定位贴合:将两块涂有液晶层的基板通过真空吸附的方式,精确地对准并叠放在一起,形成液晶显示区域。

同时,在两块基板的边缘区域添加背光源、驱动IC等组件。

6. 封装:将贴合好的基板放入封装机内,通过高温封装胶或薄膜封装胶封住整个液晶显示器结构,保护液晶显示区域以及内部电路。

7. 背光模组制造:制作背光源,通常采用CCFL(冷阴极荧光

灯)或LED(发光二极管),通过封装、组装等过程,将背

光源和液晶显示器组装在一起。

8. 电功能测试:对制作好的液晶显示器进行电功能测试,确保其正常工作。

以上是TFT-LCD生产工艺的基本流程,当然还有很多其他细

节的工艺步骤,如氧化硅沉积、染料封装等。

随着技术的发展,TFT-LCD生产工艺也在不断改进和完善,以提高产品的质量

和性能。

TFT-LCD制作流程•TFT-LCD 是由两片偏光板,两片玻璃,中间加上液晶,另外再加上背光源组成的。

TFT-LCD内有二片垂直的偏光片及二片玻璃。

只要用电就可以让液晶改变光的方向。

TFT-LCD的组成•液晶可以把光留在显示器里。

也可以让它通过最上面的玻璃,最后变成屏幕上的色彩明暗变化了。

TFT-LCD的显示原理•除了偏光片外,液晶显示器里还有一片很多很多电晶体的玻璃,一片有红绿蓝(R.G.B)三种颜色的彩色滤光片及背光源,当屏幕显示蓝天的时候,有电晶体的玻璃就会发出讯号。

只让蓝光可以穿透彩色滤光片,而将红色光及红色光留在显示器里面。

这样我们在显示器上就只能看到蓝色的光了。

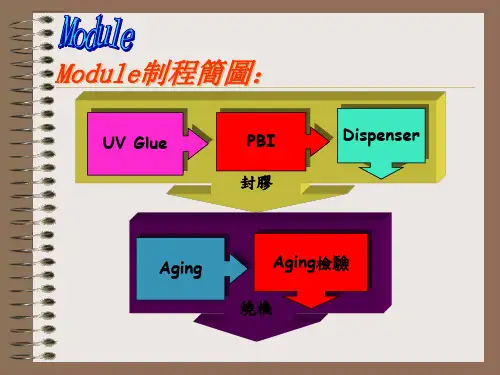

彩色滤光片的作用•制造TFT-LCD主要有三个重要的流程:1.阵列制程2.组立制程3.模组制程1.阵列制程•1)一片表面光滑,没有任何杂质的玻璃,是制造TFT玻璃基板最主要的原料.在制作之前,需用特殊的冼净液,将玻璃洗得干干净净,然后脱水,甩干.玻璃清洗•2)要使玻璃基板镀上金属薄膜,需先将金属材料放在真空室内,让金属上面的特殊气体产生电浆后,金属上的原子就会被撞向玻璃,然后就形成一层层的金属薄膜了.镀金属膜•3)镀完金属膜后,我们还要镀上一层不导电层与半导电层,在真空室内,先将玻璃板加温,然后由高压电的喷洒器喷洒特殊气体,让电子与气体产生电浆,经过化学反应后,玻璃上就形成了不导电层与半导体层。

镀不导电层和半导体层•4)薄膜形成后,我们要在玻璃上制作电晶体的图案。

首先,要进入黄光室喷上感光极强的光阻液,然后套上光罩照射蓝紫光进行曝光,最后送到显影区喷洒显影液,这样可以去除照光后的光阻,还可以让光阻层定型哦。

光阻定型5)光阻定型后,我们可用蚀刻进行湿式蚀刻,将没有用的薄膜露出,也可用电浆的化学反应进行干式蚀刻,蚀刻后再将留下的光阻以溜液去除,最后就产生电晶体所需要的电路图案了。

制作电晶体的图案•6)要形成可用的薄膜电晶体,需要重复清洗,镀膜,上光阻,曝光,显影,蚀刻,去光阻等过程,一般来说,要制造TFT-LCD,就要重复5到7次。

TFT-LCD制造流程及光学规格介绍--080527 TFT-LCD(Thin-Film Transistor Liquid Crystal Display)是一种常见的液晶显示技术,具有高分辨率、低功耗和透明度高等优点,广泛应用于电视、计算机显示屏和智能手机等设备中。

TFT-LCD的制造流程涉及多个步骤,包括基板准备、涂层和蒸镀、光刻、切割和封装等过程。

下面将详细介绍TFT-LCD的制造流程以及相关的光学规格。

1.基板准备:首先选择透明的玻璃或塑料基板,然后通过化学和机械方法清洁基板表面,确保其光洁度和平整度。

2.涂层和蒸镀:将玻璃基板放入真空蒸镀机中,通过蒸发或溅射技术,在基板上形成一层导电薄膜。

通常使用氧化铝或氧化锡作为导电材料。

3.光刻:在涂有导电薄膜的基板上涂覆光刻胶,然后使用光刻机将模具上的图案通过紫外线照射到光刻胶上,形成图案。

之后,通过化学方式去除未曝光的胶层,露出导电薄膜,以形成导线和晶体管等结构。

4.切割:将制成的玻璃基板切割成所需尺寸的小片。

每个小片将成为一个液晶显示单元。

5.封装:将液晶和背光模组组装在一起,形成完整的液晶显示模组。

这一步骤包括背光源、导线连接和封装密封等过程。

1.分辨率:指显示屏上的像素数量。

分辨率越高,显示的细节越清晰。

2.对比度:指显示屏最亮部分和最暗部分亮度之间的比例。

对比度越高,显示效果越好。

3.反应时间:指液晶分子从一种状态过渡到另一种状态所需要的时间。

快速的反应时间可以减少运动模糊和图像残影。

4.视角:指从不同角度观察显示屏时,图像依然能够保持良好的可视性。

广视角意味着观看者可以从不同角度获得清晰的图像。

5.亮度:显示屏的最大亮度水平。

高亮度可以提升显示效果,使图像更加鲜艳。

总结起来,TFT-LCD的制造流程包括基板准备、涂层和蒸镀、光刻、切割和封装等步骤。

而TFT-LCD的光学规格涉及分辨率、对比度、反应时间、视角和亮度等方面。

通过这些制造流程和光学规格的控制,可以生产出高质量的TFT-LCD显示屏。

tft lcd生产工艺流程TFT LCD(Thin-Film Transistor Liquid Crystal Display)是一种采用薄膜晶体管技术制作的液晶显示器。

下面是关于TFTLCD生产工艺流程的简要介绍。

第一步:基板准备TFT LCD的制造过程首先需要准备好基板。

常见的基板材料有玻璃和塑料,通常使用的是玻璃基板。

基板会经过清洗和表面处理等步骤,确保其表面干净平整。

第二步:背板制备接下来需要制作液晶显示器的背板。

背板通常是由非晶硅等材料制成,分为多个层次,包括玻璃、金属层和透明导电层等。

这些层次通过物理沉积和化学气相沉积等方法形成。

第三步:薄膜晶体管制备在背板上制作薄膜晶体管(TFT)是制造TFT LCD的关键步骤。

首先,在背板上涂覆一层非晶硅薄膜,然后使用光刻技术将其进行精确刻画。

接着,通过光刻和铜蒸发等技术制作导线,形成TFT电路。

最后,使用激光修复技术进行检查和维修。

第四步:液晶贴合液晶贴合是将液晶层与TFT基板粘接在一起的过程。

首先,将液晶层通过喷洒、滚压或涂覆等方式涂覆在TFT基板上,然后使用蒸发技术制备对齐膜。

接着,将液晶层和TFT基板对齐,然后进行加热和压力处理,使其牢固贴合在一起。

第五步:封装在液晶贴合完成后,需要对TFT LCD进行封装。

这涉及将TFT LCD置于玻璃基板之间,形成密封结构。

然后将结构封装在金属或塑料外壳中,以保护内部结构。

第六步:测试和检验生产完毕后,对TFT LCD进行测试和检验是确保质量的关键步骤。

这包括对液晶显示器的像素、亮度、对比度和色彩等方面进行检测,并进行修复或调整。

总结:以上是TFT LCD生产工艺流程的简要介绍。

整个制造过程包括基板准备、背板制备、薄膜晶体管制备、液晶贴合、封装和测试等步骤。

每个步骤都需要高度的精确度和技术要求,以确保TFT LCD的质量和性能。

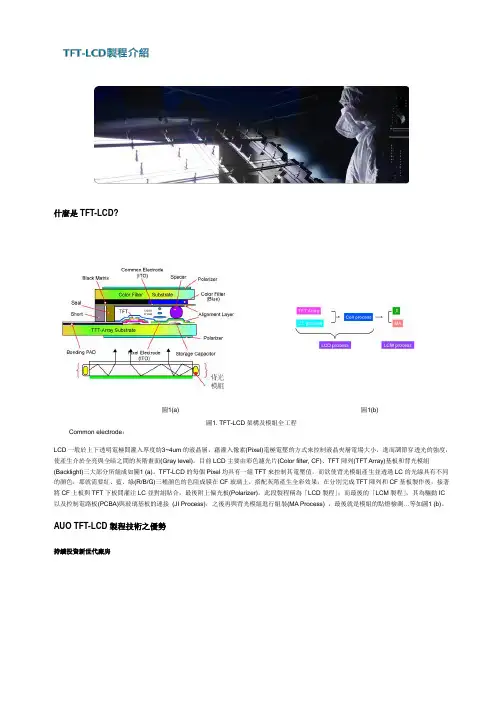

什麼是TFT-LCD?圖1(a) 圖1(b)圖1. TFT-LCD架構及模組全工程Common electrode:LCD一般於上下透明電極間灌入厚度約3~4um的液晶層,藉灌入像素(Pixel)電極電壓的方式來控制液晶夾層電場大小,進而調節穿透光的強度,使產生介於全亮與全暗之間的灰階畫面(Gray level)。

目前LCD主要由彩色濾光片(Color filter, CF)、TFT陣列(TFT Array)基板和背光模組(Backlight)三大部分所組成如圖1 (a)。

TFT-LCD的每個Pixel均具有一組TFT來控制其電壓值,而欲使背光模組產生並透過LC的光線具有不同的顏色,那就需要紅、藍、綠(R/B/G)三種顏色的色阻成膜在CF玻璃上,搭配灰階產生全彩效果;在分別完成TFT陣列和CF基板製作後,接著將CF上板與TFT下板間灌注LC並對組貼合,最後附上偏光板(Polarizer),此段製程稱為「LCD製程」;而最後的「LCM製程」,其為驅動IC 以及控制電路板(PCBA)與玻璃基板的連接(JI Process),之後再與背光模組進行組裝(MA Process) ,最後就是模組的點燈檢測…等如圖1 (b)。

AUO TFT-LCD製程技術之優勢持續投資新世代廠房圖2. G8.5玻璃基板尺寸友達光電(以下簡稱友達)已發展至8.5代廠以上的製程,以生產大尺寸的液晶電視用面板(如圖2)。

2008年12月友達成功點亮國內第一片於G8.5廠房生產的46吋液晶電視面板,製程技術再度領先全台,在TFT-LCD新世代廠房的里程碑中寫下嶄新的一頁,亦建立TFT-LCD綠色廠房新典範。

G8.5玻璃基板尺寸相當於一張撞球檯的大小,但玻璃厚度卻不到1mm,因此新世代廠房需要更高的製程技術;隨著大尺寸面板的技術漸趨成熟,友達未來仍將持續專注於新世代廠房的開發,以提高產能、提升製程品質,瞄準客戶服務為目標持續邁進。

大力落實綠色生產技術次世代製程技術發展方向不外乎藉由簡化製程,及選用最佳化的原物料、零組件方式,以提升製程良率與產能,並降低生產成本。

tft lcd生产工艺流程TFT-LCD(薄膜晶体管液晶显示器)是一种高质量的平面显示技术,广泛应用于计算机、电视、手机和平板电脑等电子产品中。

下面是一个简要的TFT-LCD生产工艺流程的概述,包括薄膜涂布、模制、曝光、切割、组装和测试等步骤。

首先,薄膜涂布是整个生产工艺的第一步。

在这个步骤中,生产商会使用具有特殊化学成分的溶液,将液晶的薄膜涂布在玻璃基板上。

这个溶液通常包含液晶分子、聚合物和其他添加剂。

薄膜涂布对于最终产品的质量和性能非常重要。

接下来是模制步骤,也称为亨德尔过程。

在这个步骤中,玻璃基板上的薄膜被切割成所需的尺寸和形状。

这些切割好的基板将成为液晶显示器的各个部分。

然后是曝光步骤。

在这个步骤中,通过将特定的光线照射在液晶层上,将所需的图案和图像“曝光”在液晶中,形成所需的像素。

这个步骤非常关键,因为它决定了TFT-LCD显示器的分辨率和图像质量。

接下来是切割步骤。

在这个步骤中,将刚刚曝光完毕的玻璃基板切割成所需的尺寸,并将其分成多个独立的显示器单元。

这样可以保证每个单元都能够独立地显示图像和信息。

然后是组装步骤。

在这个步骤中,经过切割的显示器模块将被组装成完整的显示器。

这包括将各个部件(如液晶层、背光模块和电路板)连接在一起,并且进行胶合和固定。

组装过程通常需要非常精确的工艺和设备,以确保显示器的性能和品质。

最后是测试步骤。

在这个步骤中,已经组装完成的显示器将经过一系列的测试,以确保其质量和性能达到要求。

测试项目可能包括像素点亮、亮度调整、对比度检测、颜色准确性等等。

只有通过各项测试的显示器才会被认为是合格的,可以被投放到市场上销售。

综上所述,TFT-LCD的生产工艺流程包括薄膜涂布、模制、曝光、切割、组装和测试等步骤。

这些步骤的每个环节都非常重要,对于最终产品的质量和性能起到了决定性的作用。

随着技术的不断进步,TFT-LCD的生产工艺也在不断演进和改进,以满足市场对高质量和高分辨率显示器的需求。

TFT-LCD工艺是一种制造液晶显示器的方法,以下是其详细步骤:

1.掩膜制作:在TFT-LCD的生产过程中,需要使用金属掩膜来定义每个像

素的位置。

通过光刻技术,将金属掩膜上的图案转移到底片上,形成像素点的排列。

这个步骤的关键是确保掩膜的制作精度和稳定性。

2.刻蚀:刻蚀是将底片上金属掩膜之外的区域去除,只保留需要的图案。

这

可以通过化学或物理的方式完成。

刻蚀是整个工艺中最关键的一步,任何偏差都可能导致显示器的质量问题,因此需要非常精确和细致的处理。

3.涂膜:在玻璃基板上涂布一层薄膜,如薄膜晶体管、色滤镜、间隔物等。

这层薄膜的质量会直接影响到TFT-LCD的品质。

4.成像:利用光刻技术将涂布在玻璃基板上的薄膜刻画成特定的形状,形成

电路和像素结构。

5.注入液晶:将液晶注入到已经制作好的TFT玻璃盒中,并施加电压使液

晶分子排列起来。

6.背光源:在TFT玻璃下方放置背光源,以提供光源照亮液晶像素。

7.测试与包装:对TFT-LCD进行测试和检查,确保其性能和质量符合要求,

并进行包装和运输。

以上步骤只是TFT-LCD工艺的基本步骤,具体的制造过程会因工艺和技术的发展而有所不同。

TFT-LCD技术及生产工艺流程简介概述TFT(Thin Film Transistor)LCD即薄膜场效应晶体管LCD,是有源矩阵类型液晶显示器(AM-LCD)中的一种。

液晶平板显示器,特别TFT-LCD,是目前唯一在亮度、对比度、功耗、寿命、体积和重量等综合性能上全面赶上和超过CRT的显示器件,它的性能优良、大规模生产特性好,自动化程度高,原材料成本低廉,发展空间广阔,将迅速成为新世纪的主流产品,是21世纪全球经济增长的一个亮点。

主要特点和TN技术不同的是,TFT的显示采用背透式照射方式假想的光源路径不是像TN液晶那样从上至下,而是从下向上。

这样的作法是在液晶的背部设置特殊光管,光源照射时通过下偏光板向上透出。

由于上下夹层的电极改成FET电极和共通电极,在FET电极导通时,液晶分子的表现也会发生改变,可以通过遮光和透光来达到显示的目的,响应时间大大提高到80ms左右。

因其具有比TN-LCD更高的对比度和更丰富的色彩,荧屏更新频率也更快,故TFT俗称真彩。

相对于DSTN而言,TFT-LCD的主要特点是为每个像素配置一个半导体开关器件。

由于每个像素都可以通过点脉冲直接控制。

因而每个节点都相对独立,并可以进行连续控制。

这样的设计方法不仅提高了显示屏的反应速度,同时也可以精确控制显示灰度,这就是TFT色彩较DSTN更为逼真的原因。

主要优点随着九十年代初TFT技术的成熟,彩色液晶平板显示器迅速发展,不到10年的时间,TFT-LCD迅速成长为主流显示器,这与它具有的优点是分不开的。

主要特点是:(1)使用特性好低压应用,低驱动电压,固体化使用安全性和可靠性提高;平板化,又轻薄,节省了大量原材料和使用空间;低功耗,它的功耗约为CRT显示器的十分之一,反射式TFT-LCD甚至只有CRT的百分之一左右,节省了大量的能源;TFT-LCD产品还有规格型号、尺寸系列化,品种多样,使用方便灵活、维修、更新、升级容易,使用寿命长等许多特点。

TFT-LCD制造工艺1.基板制备:2.对齐和曝光:在基板上涂覆一层透明导电层,常用的是氧化铟锡(ITO)。

然后利用光刻技术,在导电层上创建一个薄膜晶体管的图案。

这个过程包括对齐和曝光,通过对光源进行控制,实现所需图案的精确传输到导电层上。

3.沉积涂覆:液晶屏中的液晶材料需要通过沉积涂覆的方法添加到基板上。

在这个步骤中,通过将液晶材料放置在基板上,并使用液晶电池技术来控制其密度和均匀性。

高质量的沉积涂覆可以确保液晶屏的显示效果和性能。

4.硅片蚀刻:接下来的步骤是利用化学气相沉积技术在基板上生长非晶硅薄膜。

然后使用蚀刻技术去除多余的硅片,创建所需的晶体管结构。

5.金属沉积:在晶体管结构中,需要添加金属图层用于连接和信号传输。

利用金属沉积技术,可以在基板上添加铜、铝等金属,以创建电极和导线。

6.封装:液晶屏通常是由两片基板共同构成的。

在液晶材料添加和晶体管等加工步骤完成后,将两片基板紧密封装在一起,并加入适量的液晶材料。

然后,在封装边缘处加入密封剂,确保液晶材料不泄漏。

7.后续处理:在液晶显示器制造的最后阶段,进行一系列的后续处理步骤,以保证显示器的性能和质量。

这些步骤包括对屏幕进行清洁、检查和测试,修复任何可能出现的问题,并最终对显示器进行封装。

总结:TFT-LCD的制造工艺是一个复杂的过程,需要多种材料和技术的配合。

从基板制备到最终的封装,每一步都需要高度的精确性和质量控制。

这种制造工艺的持续改进和创新,对于液晶显示器技术的发展和进步起到了重要的作用。