锌铝合金涂层与有机涂层耐盐雾腐蚀性对比

- 格式:doc

- 大小:32.50 KB

- 文档页数:4

锌铝合金涂层与有机涂层耐盐雾腐蚀性对比摘要研究了锌铝合金涂层与有机涂层的耐盐雾性能,在防腐涂层体系中,锌铝合金涂层的耐盐雾防腐性能好于有机涂层;而在防腐防污涂层体系中由于防污漆含有铜,锌铝涂层与铜离子可形成原电池加速腐蚀,锌铝合金涂层的防腐性能差于有机涂层体系。

宋雪曙(上海振华重工集团股份有限公司涂装技术应用研究所,上海200125)关键词:热喷涂;锌铝合金;有机涂层;耐盐雾;防腐;防污1引言金属锌、铝的电化学电位比铁低,在电化学防腐体系中发挥着重要的作用。

现在广泛应用的喷锌、喷铝及各种富锌漆对铁基体都有良好的电化学保护和屏蔽保护作用,其耐盐雾腐蚀性能高于只有屏蔽保护作用的纯有机涂层,可用于海洋环境中的长效重防腐蚀涂层体系。

采用热喷涂锌、铝及其合金涂层对钢铁构件和构筑物进行长效防护早在20世纪20年代就己开始应用。

随着经济的发展,人类在海洋中建造了无数固定与活动的海上钢铁构筑物,如舰船、风力发电、海底管线、栈桥码头、海上石油平台等,从20世纪中叶开始,世界各国在不同的海域对热喷涂锌铝及其合金涂层海洋环境下长期防护性能进行了很多现场挂片暴露试验和实际应用。

国内外的大量长期现场试验证明,热喷涂锌铝及其合金涂层对于海洋环境下的钢铁构筑物具有优良的长效防护性能,锌具有优良的电化学保护性,铝具有比锌更好的化学稳定性,锌铝合金既保留了锌的电保护特点,又具有铝的化学稳定性能。

特别是经过适当有机涂料封闭的喷锌、铝、锌铝合金的复合涂层对处于海洋大气和浪花飞溅区的海洋平台等海上钢铁设施是一种保护性较好的长效防腐方案。

2热喷涂技术2.1热喷涂技术原理热喷涂是借助某种热源(火焰或电能)将欲喷涂的金属材料(线材或粉末)熔化,利用压缩空气将金属熔滴雾化,高速喷射到经粗化处理的工件基体表面,熔滴在撞击到工件表面的瞬间冷凝而形成金属涂层。

涂层的组织结构是由互相镶嵌、重叠的无数变形微粒机械地结合在一起,并含有一定数量的孔隙结构。

锌合金和铝合金的防锈能力

锌合金和铝合金是常见的金属材料,它们在工业生产和日常生活中都有广泛的应用。

然而,由于氧化反应的存在,这些金属材料容易受到氧化腐蚀的影响,导致表面出现锈蚀现象。

因此,如何提高锌合金和铝合金的防锈能力成为了一个重要的问题。

锌合金具有较好的防锈能力。

锌合金的主要成分是锌,它具有良好的化学稳定性和耐腐蚀性。

锌合金表面可以形成一层致密的氧化膜,这层氧化膜可以防止氧气和水分进一步侵蚀金属表面,从而起到防锈的作用。

此外,锌合金还可以通过电镀等表面处理方式来增强其防锈能力。

例如,将锌合金表面电镀一层铬、镍等金属,可以形成一层坚硬的保护层,有效地防止锌合金表面被氧化腐蚀。

铝合金的防锈能力相对较弱。

铝合金的主要成分是铝,它具有较高的化学活性,容易与氧气和水分发生反应,形成氧化铝,从而导致表面出现锈蚀现象。

为了提高铝合金的防锈能力,可以采取以下措施。

首先,可以通过表面处理方式来增强铝合金的防锈能力。

例如,将铝合金表面喷涂一层防锈漆,可以形成一层保护层,有效地防止铝合金表面被氧化腐蚀。

锌合金和铝合金的防锈能力存在差异。

锌合金具有较好的防锈能力,可以通过表面处理方式来增强其防锈能力;而铝合金的防锈能力相对较弱,需要采取合适的措施来提高其防锈能力。

在实际应用中,应根据具体情况选择合适的金属材料,并采取相应的防锈措施,以

保证其长期稳定运行。

Abstract:Zinc and its alloy coating are widely used in automobile industry because they can protect steel parts well in the atmosphere and industrial atmosphere, prevent them from being corroded in the atmosphere and play the role of decorative coating. Neutral salt spray test is an important means to test its corrosion resistance. In this paper, various corrosion forms and corrosion products of zinc plating and its alloy parts on steel substrate in neutral salt spray test are analyzed and discussed in detail.Key words:galvanized and its alloy coating; metal parts; neutral salt spray; corrosion摘要:锌及其合金镀层在大气及工业大气中能很好地保护钢铁基材件,防止其在大气中被腐蚀并起到装饰覆盖层作用而被广泛地应用在汽车行业。

中性盐雾试验是检验其防腐蚀性能的重要手段,本文对钢铁基材上镀锌及其合金件在中性盐雾试验中呈现的各种腐蚀形态及腐蚀产物进行了详细的分析。

关键词:镀锌及其合金镀层;金属件;中性盐雾;腐蚀中图分类号:TG174.4 文献标识码:A 文章编号:1004-7204(2020)03-0056-05锌及锌合金镀层盐雾试验腐蚀形态研究Study on Corrosion Morphology of Zinc and Zinc Alloy Coatings by Salt SprayTest陈敏娟,陈浩,陆松(吉利汽车研究院(宁波)有限公司, 宁波 315336)CHEN Min-juan, CHEN Hao, LU Song(Geely Automobile Research Institute (Ningbo) Co., Ltd., Ningbo 315336)引言锌及其合金电镀作为防腐保护性镀层,汽车零部件应用较多,主要镀层有电镀锌、锌镍合金和锌铁合金,产品应用于各类支架、刹车卡钳及紧固件等。

金属和有机涂层的耐海水腐蚀性分析作者:刘子龙来源:《中国科技博览》2018年第11期[摘要]本文主要围绕着金属和有机涂层的耐海水腐蚀性展开分析,针对金属和有机涂层的耐海水腐蚀性的相关问题,进行了深入探讨,明确的如何更好地提升金属和有机涂层的耐海水腐蚀性,提出了一些关键性的措施和对策。

[关键词]金属,有机涂层,耐海水腐蚀性中图分类号:TG172 文献标识码:A 文章编号:1009-914X(2018)11-0083-01前言随着我国舰艇、船舶数量的增加,金属材料的耐腐蚀性一直是我国研究的重要议题,本文分析的重点为金属和有机涂层的耐海水腐蚀性,寻找耐海水腐蚀性的措施,得出更好的分析结论。

1、实验条件及方案海水是最丰富的天然电解质。

直接与海水接触的各种金属结构物如舰船、海港钢码头、海上采油平台、梅底电缆、等,都不可避免地受到海水的腐蚀。

海水腐蚀不仅会使金属结构物发生早期破坏,腐蚀严重者还会造成重大事故。

例如在1969年,日本的一艘6万吨级矿运船就因船体腐蚀断裂而沉没.随着海底采油、远洋航运、海水化工及其它海洋开发事业的不断发展,金属材料的海水腐蚀问题,越来越引起了人们的关注。

我国的海岸线长达1万8千多公里,梅洋资源十分丰富。

因此,研究海水腐蚀的机理和防护技术,对发展我国的海洋开发事业,提高我国的腐蚀与防护技术水平,都有着十分重要的现实意义。

1.1 实验条件根据舰船在海洋环境特点,选取以下实验条件:海水水质干净、清澈、污染小;海水平均流速0.1m/s,平均温度13.2℃,溶解氧5.6ml/1,盐度320/00,pH值8.2;生物种类主要有藤壶、牡蛎、苔藓虫和藻类。

1.2 实验方法实验采用固定式挂片的实验方法。

基体材料均为普通铸铁,试样图层为:油漆涂层、金属喷涂层、金属喷涂层/油漆封闭。

实验挂片的尺寸为200mm×100mm×(4~8)mm,每组至少2片,涂料涂装体系共10种,B1~B10。

防盐雾的处理方法防盐雾的处理方法是指防止金属材料在潮湿、高温及盐雾环境下发生腐蚀现象的方法。

在海洋环境、化工工业环境以及氯化物污染环境等地区,金属材料容易受到盐雾的腐蚀作用,导致设备设施的寿命大大缩短,因此对于金属材料而言,采取一定的防盐雾措施是非常必要的。

下面我们将从材料选择、表面处理以及防护涂层等方面来介绍防盐雾的处理方法。

一、材料选择1.不锈钢材料:优质的不锈钢材料能够有效抵抗腐蚀作用。

一般来说,采用能够抵抗盐雾腐蚀的不锈钢材料,如304、316等级的不锈钢。

2.金属涂层:在金属材料表面涂覆一层防护涂层,能够有效地保护材料不受盐雾腐蚀。

常见的金属涂层有热浸镀锌、冷镀锌、热浸铝、热浸锡等。

3.其他材料:根据特定的使用环境和要求,选择具有良好耐腐蚀性能的特种材料,如塑料、陶瓷等。

二、表面处理1.酸洗处理:将金属材料表面的氧化物、油脂、污垢等物质清除干净,使金属表面达到一定的粗糙度。

酸洗可以使用浓硫酸或盐酸等酸性溶液进行,清除表面污染物,提高金属表面的附着力。

2.砂光处理:通过研磨、抛光等方法,将金属表面划伤、氧化层等不良物质去除,使表面更加光滑、均匀,提高表面对防护涂层的附着力。

3.喷砂处理:将金属材料表面用高压空气或水喷砂,通过喷射高速颗粒物,除去表面氧化物、污物等。

喷砂可以增加表面粗糙度,提高防护涂层的附着力。

三、防护涂层1.有机涂层:使用有机涂层材料,如涂料、树脂等,对金属表面进行覆盖保护。

有机涂层可以形成一层均匀的隔离层,防止金属材料与空气中的盐雾发生反应,起到防腐蚀的作用。

2.无机涂层:使用无机涂层材料,如瓷砖、瓷釉等,对金属表面进行保护。

无机涂层具有较高的硬度和耐腐蚀性,能够有效地抵抗盐雾的侵蚀,但施工难度较高。

3.金属涂层:将金属材料表面进行金属镀层的处理,如电镀、镀锌等。

金属涂层能够提供额外的防护层,起到防腐蚀的作用。

但金属涂层会增加材料的成本和重量。

4.涂层厚度:合理控制涂层的厚度,避免涂层过厚或过薄。

第46卷 第4期金 属 制 品2020年8月 Vol 46 No 4MetalProductsAugust2020 doi:10.3969/j.issn.1003-4226.2020.04.007锌铝镁合金镀层高强度高耐腐蚀性能桥梁缆索技术应用研究张海良1, 段武兵2, 汤 亮1(1.上海浦江缆索股份有限公司, 上海 200120; 2.贵州省公路工程集团有限公司, 贵州 贵阳 550001)摘要:随着桥梁建设技术的发展,超大跨径的桥梁对缆索系统提出了高负荷、长寿命的要求,需要桥梁缆索具有高强度和高耐腐蚀性能。

采用加速盐雾试验对比,锌铝镁合金镀层耐腐蚀性能是Galfan锌铝合金镀层的2.5倍以上,是纯锌镀层的5倍以上,同时锌铝镁合金镀层具有自修复涂层。

对锌铝镁合金镀层钢丝缆索进行研究,重点对锚固性能、耐腐蚀性能和抗滑移性能进行研究,并进行试验验证,开发了满足桥梁缆索规范的锌铝镁合金镀层高强度高耐腐蚀性能缆索。

关键词:锌铝镁合金镀层;桥梁缆索;耐腐蚀性能;抗滑移性能中图分类号:TG174.4 文献标识码:AResearchontechnologyapplicationofhighstrengthandcorrosionresistancebridgecablewithZn-Al-MgalloycoatingZhangHailiang1,DuanWubing2,TangLiang1(1.ShanghaiPujiangCableCo.,Ltd.,Shanghai200120,China;2.GuizhouHighwayEngineeringGroupCo.,Ltd.,Guiyang550001,China)Abstract:Withdevelopmentofbridgeconstructiontechnology,largespanbridgesrequirehighloadandlonglifeofcablesystem,whichrequireshighstrengthandcorrosionresistanceofbridgecables.ThecorrosionresistanceofZn-Al-Mgal loycoatingis2.5timesmorethanGalfanZn-Alalloycoatingand5timesmorethanpurezinccoating.Atthesametime,Zn-Al-Mgalloycoatinghasself repairingcoating.ThestudyofZn-Al-Mgalloycoatingsteelwirecable,theanchor ageperformance,corrosionresistanceandslipresistancearemainlystudied,andexperimenttestisdone,meetingexistingbridgecablespecificationofZn-Al-Mgalloycoatinghighstrengthandhighcorrosionresistancecableisdeveloped.Keywords:Zn-Al-Mgalloycoating;bridgecable;corrosionresistanceperformance;slipresistanceperformance 桥梁缆索系统是缆索承重体系桥梁的主要承载力构件,其使用寿命直接影响桥梁安全及使用寿命。

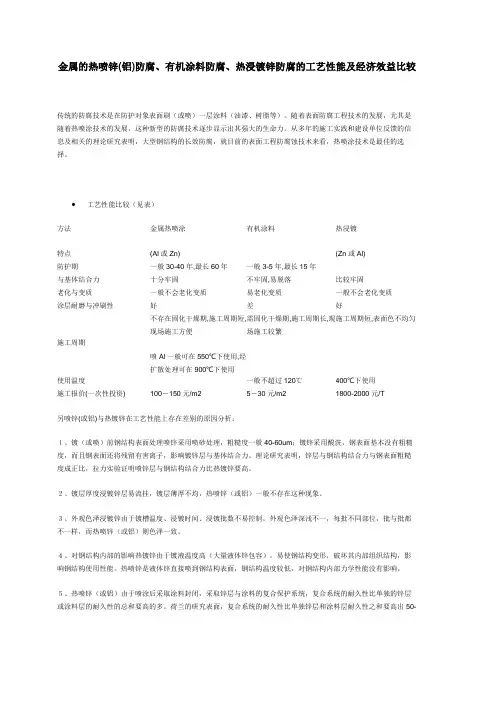

金属的热喷锌(铝)防腐、有机涂料防腐、热浸镀锌防腐的工艺性能及经济效益比较传统的防腐技术是在防护对象表面刷(或喷)一层涂料(油漆、树脂等)。

随着表面防腐工程技术的发展,尤其是随着热喷涂技术的发展,这种新型的防腐技术逐步显示出其强大的生命力。

从多年的施工实践和建设单位反馈的信息及相关的理论研究表明,大型钢结构的长效防腐,就目前的表面工程防腐蚀技术来看,热喷涂技术是最佳的选择。

•工艺性能比较(见表)方法特点金属热喷涂(Al或Zn)有机涂料热浸镀(Zn或Al)防护期一般30-40年,最长60年一般3-5年,最长15年与基体结合力十分牢固不牢固,易脱落比较牢固老化与变质一般不会老化变质易老化变质一般不会老化变质涂层耐磨与冲刷性好差好施工周期不存在固化干燥期,施工周期短,现场施工方便需固化干燥期,施工周期长,现场施工较繁施工周期短,表面色不均匀使用温度喷Al一般可在550℃下使用,经扩散处理可在900℃下使用一般不超过120℃400℃下使用施工报价(一次性投资) 100-150元/m2 5-30元/m2 1800-2000元/T另喷锌(或铝)与热镀锌在工艺性能上存在差别的原因分析:1、镀(或喷)前钢结构表面处理喷锌采用喷砂处理,粗糙度一般40-60um;镀锌采用酸洗,钢表面基本没有粗糙度,而且钢表面还将残留有害离子,影响镀锌层与基体结合力。

理论研究表明,锌层与钢结构结合力与钢表面粗糙度成正比,拉力实验证明喷锌层与钢结构结合力比热镀锌要高。

2、镀层厚度浸镀锌层易流挂,镀层薄厚不均,热喷锌(或铝)一般不存在这种现象。

3、外观色泽浸镀锌由于镀槽温度、浸镀时间、浸镀批数不易控制,外观色泽深浅不一,每批不同部位,批与批都不一样,而热喷锌(或铝)则色泽一致。

4、对钢结构内部的影响热镀锌由于镀液温度高(大量液体锌包容),易使钢结构变形,破坏其内部组织结构,影响钢结构使用性能。

热喷锌是液体锌直接喷到钢结构表面,钢结构温度较低,对钢结构内部力学性能没有影响。

盐雾试验适用范围1. 背景介绍盐雾试验是一种常用的环境试验方法,旨在模拟产品在潮湿、盐雾环境下的耐腐蚀性能。

该试验方法被广泛应用于各个领域,以评估材料、涂层和产品对盐雾腐蚀的抵抗能力。

盐雾试验适用范围涵盖了许多行业和产品,本文将详细介绍其适用范围和相关特点。

2. 适用范围2.1 电子电气行业在电子电气行业中,许多产品需要经受盐雾腐蚀的考验,以确保其在恶劣环境下的可靠性和稳定性。

电子元件、电线电缆、电路板等产品常常需要进行盐雾试验,以验证其耐腐蚀性能。

2.2 汽车工业汽车零部件常常需要经受盐雾试验,特别是在海洋气候条件下使用的汽车部件。

车身涂层、金属零件等需要在盐雾环境下进行测试,以评估其在恶劣气候条件下的耐久性和可靠性。

2.3 航空航天领域航空航天领域的产品对环境的要求尤为严格,盐雾试验在此领域中得到广泛应用。

航空发动机部件、飞机零部件等需要进行盐雾试验,以验证其在海洋环境和恶劣气候下的耐腐蚀性能。

2.4 金属材料行业金属材料在潮湿、盐雾环境下容易发生腐蚀,因此盐雾试验对于金属材料的评估至关重要。

钢铁、铝合金、镀锌材料等常常需要进行盐雾试验,以验证其在腐蚀环境下的耐久性和抗腐蚀能力。

3. 特点•快速评估:盐雾试验能够快速评估产品在盐雾环境下的腐蚀性能,为产品设计和改进提供重要参考。

•恶劣环境模拟:盐雾试验能够模拟潮湿、盐雾环境,实现对产品在恶劣环境下的模拟测试。

•客观结果:通过盐雾试验可以得到客观的测试结果,为产品质量的评估提供依据。

•广泛应用:盐雾试验适用范围广泛,涵盖了各个行业和产品,是一种通用的环境试验方法。

4. 结论盐雾试验是一种重要的环境试验方法,其适用范围涵盖了电子电气、汽车、航空航天和金属材料等领域。

通过盐雾试验能够评估产品在盐雾环境下的耐腐蚀性能,为产品质量的改进和控制提供重要依据。

在未来的发展中,盐雾试验将继续发挥重要作用,帮助各行各业提升产品的质量和可靠性。

以上是关于盐雾试验适用范围的介绍,希望能够对您有所帮助。

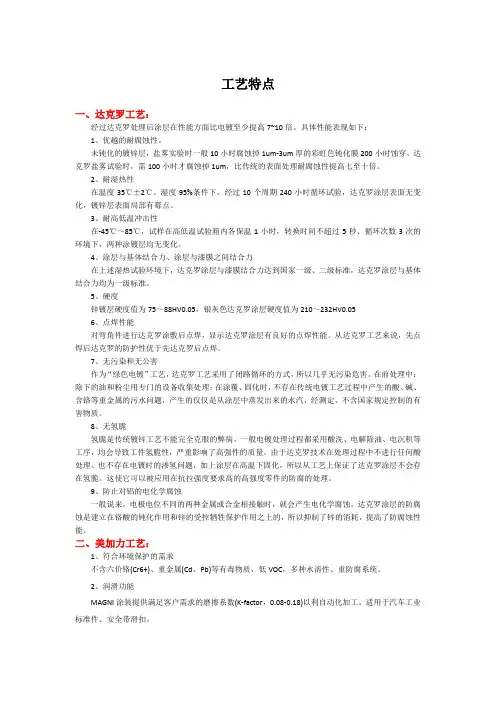

工艺特点一、达克罗工艺:经过达克罗处理后涂层在性能方面比电镀至少提高7~10倍。

具体性能表现如下:1、优越的耐腐蚀性。

未钝化的镀锌层,盐雾实验时一般10小时腐蚀掉1um-3um厚的彩虹色钝化膜200小时蚀穿。

达克罗盐雾试验时,需100小时才腐蚀掉1um,比传统的表面处理耐腐蚀性提高七至十倍。

2、耐湿热性在温度35℃±2℃、湿度95%条件下,经过10个周期240小时循环试验,达克罗涂层表面无变化,镀锌层表面局部有霉点。

3、耐高低温冲击性在-45℃~85℃,试样在高低温试验箱内各保温1小时,转换时间不超过5秒、循环次数3次的环境下,两种涂镀层均无变化。

4、涂层与基体结合力、涂层与漆膜之间结合力在上述湿热试验环境下,达克罗涂层与漆膜结合力达到国家一级、二级标准,达克罗涂层与基体结合力均为一级标准。

5、硬度锌镀层硬度值为75~88HV0.05,银灰色达克罗涂层硬度值为210~232HV0.056、点焊性能对弯角件进行达克罗涂敷后点焊,显示达克罗涂层有良好的点焊性能。

从达克罗工艺来说,先点焊后达克罗的防护性优于先达克罗后点焊。

7、无污染和无公害作为“绿色电镀”工艺,达克罗工艺采用了闭路循环的方式,所以几乎无污染危害。

在前处理中:除下的油和粉尘用专门的设备收集处理;在涂覆、固化时,不存在传统电镀工艺过程中产生的酸、碱、含铬等重金属的污水问题,产生的仅仅是从涂层中蒸发出来的水汽,经测定,不含国家规定控制的有害物质。

8、无氢脆氢脆是传统镀锌工艺不能完全克服的弊病。

一般电镀处理过程都采用酸洗、电解除油、电沉积等工序,均会导致工件氢脆性,严重影响了高强件的质量。

由于达克罗技术在处理过程中不进行任何酸处理、也不存在电镀时的渗氢问题,加上涂层在高温下固化,所以从工艺上保证了达克罗涂层不会存在氢脆。

这使它可以被应用在抗拉强度要求高的高强度零件的防腐的处理。

9、防止对铝的电化学腐蚀一般说来,电极电位不同的两种金属或合金相接触时,就会产生电化学腐蚀。

广 东 省 阳 晨 集 团

研发中心实验室涂膜性能对比测试报告

报告编号: E1208001

1.样件信息:

2.送检日期:2012-08-01

3.检测日期:2012-08-01------2012-08-06

4.检测依据:阳晨集团研发中心实验室《涂膜性能检测标准》。

5.检测前样板:

/ //

0级0级0级

0级0级0级

0级0级0级

/

凹凸面涂膜均无

凹面无异常,凸面爆裂凹凸面涂膜均爆

裂

凹凸面涂膜均无

异常

浸泡3小时,涂层颜色发黑,17小时后,涂层明显起泡浸泡3小时,涂层

颜色发黑,24小

时,涂层粉化,有

破裂

浸泡3小时,涂

层颜色发黑,24

小时,涂层粉化,

未见破裂

涂层无变色、起泡、脱落等异常。

涂层无变色、起

泡、脱落等异常。

涂层无变色、起

泡、脱落等异

常。

涂层无变色、起泡、涂层无变色、起泡、脱落等异常。

涂层无变色、起

部分涂层烧结,无明显开裂部分涂层烧结,

无明显开裂

涂层明显起泡、

开裂,镀锌层显

露明显

8610S/J4018),外观颜色差异(深铁板→镀铝板→镀锌板

后,1*1mm百格测试基本无明显差别,性能相当;

耐冲击性能:所供样板测试结果喷涂华福涂料8610S/J4018耐冲击性能相当;

华福涂料8610S/J4018铁材>镀铝板。

热镀锌工艺与热喷锌工艺有什么不同由于钢铁结构件长期处在各种气氛(包括海洋、工业城市、田野、矿井)、不同水质(海水、淡水)的浸渍和不同的浸蚀环境中,均受不同程度的腐蚀而失效。

据资料介绍,全世界每年生产的钢铁约有十分之一变成铁锈,大约有30%的钢铁设备因腐蚀而失效。

工业发达的国家,每年由于金属腐蚀所造成的直接经济损失约占国民经济总产值的2~4%,我国这方面的经济损失每年也达数千亿元。

热喷锌、热喷铝及其合金涂层,外加封闭处理,就可以制备长效防护复合涂层。

有效防护期一般可达20~30年,最长有效记录国外已有60年之久的记录。

随着我国热喷涂技术的发展与提高,锌、铝及其合金涂层将逐渐取代了传统的刷油漆工艺。

该项技术已在国民经济各领域得到了广泛应用,取得了良好的经济效益,且应用前景广阔。

1. 锌、铝及其合金涂层的防护机理1.1 锌、铝涂层腐蚀速率研究表明,钢铁件在大气和水介质中由于电化学腐蚀原因,在没有保护的情况下,碳钢的平均腐蚀速率比锌高5~20倍,比铝高40~100倍。

采用普通的油漆防护时,由于漆膜与钢铁基体的粘附强度低,耐冲刷和颗粒磨损能力低,使用过程中老化变质等原因,往往容易造成局涂层脱落、损坏,而使钢铁基体锈蚀,导致油漆层大面积起泡脱落,致使短期内防护失效。

图1 碳钢在不同腐蚀环境中的渗透深度与暴露时间曲线1-工艺大气2-海洋大气其3-乡村大气材料平均腐蚀速率(μm/年)乡村大气城市大气工业大气海洋大气碳钢4~65 23~71 26~175 26~104锌0.2~3 2~16 2~16 0.5~8铝0~0.1 ~1 ~1 0.4~0.6表1 碳钢、锌和铝在各种大气中的腐蚀速率1.2 锌、铝涂层的特点热喷涂锌、铝及其合金涂层对钢铁基体有双重保护作用。

一方面,可以象涂料那样(尤其是经过封闭处理的涂层)起着物理覆盖作用,将钢铁与水和空气等腐蚀介质隔离开来,从而起到防护作用。

另一方面,由于锌和铝的电化学性能比较活泼,电极电位比铁低,在这个腐蚀电池中,锌或铝是负极,铁则为正极,锌、铝失去电子,变成离子进入电介质溶液中而被腐蚀,其自由电子流向钢铁,使钢铁极化而受到保护。

防止盐雾腐蚀的方法随着工业的发展和城市化进程的加快,盐雾腐蚀问题日益突出。

盐雾腐蚀是指海洋环境中含有的盐分和湿气,对金属和其他材料表面造成的腐蚀现象。

盐雾腐蚀不仅会对建筑、交通工具、设备等产生严重的损害,还会对环境和人体健康造成潜在的威胁。

因此,采取有效的措施来防止盐雾腐蚀是非常重要的。

1. 选用耐盐雾腐蚀材料选择耐盐雾腐蚀的材料是防止盐雾腐蚀的基础。

在设计和选择材料时,应考虑材料的化学成分、表面处理和涂层等方面。

常见的耐盐雾腐蚀材料包括不锈钢、铝合金、镀锌钢等。

这些材料具有较好的抗腐蚀性能,能够有效抵御盐雾的侵蚀。

2. 表面涂层保护表面涂层是防止盐雾腐蚀的重要手段。

通过给金属表面涂覆一层保护膜,可以阻隔盐雾对金属的直接接触。

常见的表面涂层材料有涂漆、喷涂塑料等。

这些涂层具有良好的防腐蚀性能,可以有效延长金属材料的使用寿命。

3. 增加防护层厚度增加防护层厚度也是防止盐雾腐蚀的一种常用方法。

通过增加防护层的厚度,可以增加盐雾渗透到材料内部的难度,从而减缓盐雾对材料的腐蚀速度。

在实际应用中,可以通过增加涂层的涂覆次数或者采用多层复合涂层的方式来增加防护层的厚度。

4. 建立完善的防护体系除了以上几种方法,建立完善的防护体系也是防止盐雾腐蚀的重要手段。

防护体系应包括多层次、多方面的措施。

例如,在建筑物中,可以采用防潮层、防水层、隔热层等措施,形成一个完整的防护体系;在设备和机械中,可以采用密封性能好的外壳和箱体,以防止盐雾的侵入。

5. 定期检查和维护定期检查和维护也是防止盐雾腐蚀的重要环节。

通过定期检查,可以及时发现和处理可能存在的腐蚀问题,避免腐蚀扩大和加剧。

同时,定期维护可以保持防护体系的完好和有效性,延长材料的使用寿命。

防止盐雾腐蚀的方法包括选用耐盐雾腐蚀材料、表面涂层保护、增加防护层厚度、建立完善的防护体系以及定期检查和维护等。

这些方法综合起来,可以有效地防止盐雾腐蚀的发生,保护金属和其他材料的正常使用。

铝合金基体质量、镀层结构、镀后处理对耐盐雾腐蚀能力的影响作者:艾勇军来源:《科技创新与应用》2016年第31期摘要:军用产品中许多金属零件需要进行涂覆处理,使其具备一定的耐环境性能,具备相当的耐盐雾环境是海军装备必须具备的性能,文章讨论了铝合金基体质量、镀层结构、及镀后处理对抗盐雾能力的影响。

关键词:铝合金基体;镀层;镀后处理;耐盐雾能力随着海军装备使用寿命要求的不断增加,对产品的耐盐雾能力提出了更高的要求,在海军装备中,铝合金基体的金属产品、零部件含有相当比重,因此其涂覆质量对海军装备的耐盐雾能力提升具有举足轻重的作用。

通过多年检验、检测的经验总结,铝合金基体的基体质量、镀层的结构以及镀后处理都会对对其耐盐雾能力产生重大影响,以下分类叙述。

1 铝合金基体质量对抗盐雾腐蚀能力的影响在诸多影响影响铝合金耐盐雾能力的因素中,基体质量举足轻重。

基体质量越好,它的抗盐雾能力就越强。

反之,基体质量越差,它的抗盐雾能力就越差。

所以说在耐坏境的电连接器中,基体质量在它的寿命长短上占很大比重。

基体的致密度和粗糙度是最影响基体质量的两个原因。

当然,还有一些因素会影响基体质量,如基体材料的纯度、基体表面的清洁度。

当基体材料不纯时,这会影响外壳的加工过程,增加外壳表面粗糙度,降低加工所用刀具寿命,导致产品废品率增加。

基体表面不清洁时,会影响镀层质量。

如果基体表面不清洁,镀层出来之后,镀层容易起皮脱落。

表1体现了在盐雾检测中,不同的基体质量的检测结果。

从表1可以看出,外壳材质相同,外壳采用的成形工艺也相同时,在没有镀层前表面是否采用超声波除油清洗,48h盐雾检测的结果不同,采用了超声波除油清洗的外壳检测结果要好很多。

另外,当外壳材质相同,在镀层前都采用的超声波除油清洗的情况下,外壳使用的成形工艺不同时,48h盐雾检测的结果也有不同,其中使用冷挤压成形工艺的铝合金48h检测结果最好,机加工成形次之,压铸成形最差。

造成这些差异的原因是基体致密度和基体杂质含量还有镀层孔隙率的综合作用。

热浸镀锌和热浸镀铝钢铁件的耐蚀性能比较及应用热浸镀锌和热浸镀铝是两种常见的钢铁表面处理方法。

它们的主要用途是为钢铁提供耐蚀保护。

热浸镀锌是将锌涂在钢铁表面,热浸镀铝则是将铝涂在钢铁表面。

这两种方法都是将金属涂在钢铁表面,以提高钢铁的耐蚀性。

热浸镀锌保护钢铁的方式是,锌对空气中的氧气和水分起着保护作用,形成一层锌氧化物,保护钢铁不受腐蚀。

锌涂层的保护能力取决于锌涂层的厚度和涂层与钢铁表面的结合力。

热浸镀铝保护钢铁的方式是形成一层氧化铝膜,并形成一种难以溶解的矿物质保护层,以保护钢铁不受腐蚀。

氧化铝膜与钢铁的结合力好,具有很好的耐磨性和耐酸性。

这两种方法的耐蚀性能的比较,热浸镀铝比热浸镀锌的耐腐蚀性能更好。

热浸镀铝具有很好的抗氧化性和抗腐蚀性,除了酸和碱外,在其他腐蚀性环境中都具有很好的耐腐蚀能力。

而锌涂层的保护性能会因为环境的变化而变化。

在一些特定环境下,锌涂层的腐蚀速度会更快,热浸镀铝比热浸镀锌更适合用于海洋环境和咸水环境。

在实际应用中,热浸镀锌和热浸镀铝的选择取决于具体的使用情况。

例如,热浸镀铝适合使用在大型建筑物以及海上设施中,用于保护钢铁免受腐蚀。

而热浸镀锌则适合在建筑和其他一般场合中使用,因为它比较便宜,可提供良好的耐腐蚀保护,并易于表面加工。

在用于制作车辆和机械方面,热浸镀锌更为常见,因为它的价格更便宜,且具有很好的耐磨性和机械性能。

另外,在某些特定的环境下,比如温度过高或腐蚀环境复杂时,也可使用热浸镀铝来提高钢铁的耐腐蚀性。

总的来说,热浸镀锌和热浸镀铝都是常见的保护钢铁的方法。

虽然热浸镀铝比热浸镀锌的耐腐蚀性能更好,且在某些特定的环境下更适合使用,但在其他情况下,热浸镀锌也是一种可靠的保护钢铁的方法。

选择哪种方法应根据具体的使用情况来确定。

热浸镀锌和热浸镀铝钢铁件的耐蚀性能比较,需要依据相关数据进行分析。

以下是一些相关数据,以及对这些数据的分析。

首先是镀锌层与镀铝层的厚度。

一般来说,热浸镀锌层的厚度在50-100微米之间,而热浸镀铝层的厚度在5-15微米之间。

锌铝合金涂层与有机涂层耐盐雾腐蚀性对比

摘要

研究了锌铝合金涂层与有机涂层的耐盐雾性能,在防腐涂层体系中,锌铝合金涂层的耐盐雾防腐性能好于有机涂层;而在防腐防污涂层体系中由于防污漆含有铜,锌铝涂层与铜离子可形成原电池加速腐蚀,锌铝合金涂层的防腐性能差于有机涂层体系。

宋雪曙

(上海振华重工集团股份有限公司涂装技术应用研究所,上海200125)

关键词:热喷涂;锌铝合金;有机涂层;耐盐雾;防腐;防污

1引言

金属锌、铝的电化学电位比铁低,在电化学防腐体系中发挥着重要的作用。

现在广泛应用的喷锌、喷铝及各种富锌漆对铁基体都有良好的电化学保护和屏蔽保护作用,其耐盐雾腐蚀性能高于只有屏蔽保护作用的纯有机涂层,可用于海洋环境中的长效重防腐蚀涂层体系。

采用热喷涂锌、铝及其合金涂层对钢铁构件和构筑物进行长效防护早在20世纪20年代就己开始应用。

随着经济的发展,人类在海洋中建造了无数固定与活动的海上钢铁构筑物,如舰船、风力发电、海底管线、栈桥码头、海上石油平台等,从20世纪中叶开始,世界各国在不同的海域对热喷涂锌铝及其合金涂层海洋环境下长期防护性能进行了很多现场挂片暴露试验和实际应用。

国内外的大量长期现场试验证明,热喷涂锌铝及其合金涂层对于海洋环境下的钢铁构筑物具有优良的长效防护性能,锌具有优良的电化学保护性,铝具有比锌更好的化学稳定性,锌铝合金既保留了锌的电保护特点,又具有铝的化学稳定性能。

特别是经过适当有机涂料封闭的喷锌、铝、锌铝合金的复合涂层对处于海洋大气和浪花飞溅区的海洋平台等海上钢铁设施是一种保护性较好的长效防腐方案。

2热喷涂技术

2.1热喷涂技术原理

热喷涂是借助某种热源(火焰或电能)将欲喷涂的金属材料(线材或粉末)熔化,利用压缩空气将金属熔滴雾化,高速喷射到经粗化处理的工件基体表面,熔滴在撞击到工件表面的瞬间冷凝而形成金属涂层。

涂层的组织结构是由互相镶嵌、重叠的无数变形微粒机械地结合在一起,并含有一定数量的孔隙结构。

涂层的孔隙率与喷涂工艺有关,涂层的结合强度与喷涂材料和表面处理有关。

按照使用热源的不同,热喷涂可分为:火焰喷涂、电弧喷涂、等离子喷涂和爆炸喷涂等。

根据使用材料的形态不同又可分为:线材喷涂和粉末喷涂。

用于防腐目的的热喷涂方法主要是线材电弧喷涂和线材火焰喷涂。

由于电弧喷涂的生产率和能源利用率高、结合强度高,适用于各种钢构件的防腐蚀施工,成为涂层耐蚀性能好、应用最广的热喷涂方法。

2.2热喷涂涂层防腐蚀机理

用于防腐蚀目的的喷涂材料主要有锌、铝及其合金。

它们对钢铁的保护机理主要有2个:①具有与涂料涂装防腐机理类似的阻挡腐蚀介质渗透的隔离作用;②具有通过涂层材料自我牺牲而实现的阴极保护作用。

根据电化学理论,锌、铝及其合金涂层的电极电位较钢铁材料低,在电解液存在的条件下,这些涂层为阳极性材料,钢铁为阴极性材料,它们之间形成腐蚀原电池。

在腐蚀过程中,阳极材料(涂层)通过自身的牺牲实现对阴极材料(钢铁)的保护。

由于锌或铝涂层的腐蚀产物能有效地减缓腐蚀速率,所以涂层的消耗也是很缓慢的,可以较长时间地保护钢铁基体。

锌、铝及其合金涂层在许多环境下对钢铁材料都有很好的保护作用。

相对来说,由于铝涂层内部微粒表面覆盖有耐腐蚀的氧化膜,铝涂层的寿命更长。

与锌相比铝涂层的缺点是对钢铁材料的动态电化学保护效果不如前者。

3试验目的

采用对比试验研究热喷涂锌铝合金涂层与有机涂层在海洋环境中的耐盐雾腐蚀性能。

4对比试验

4.1试验材料

⑴试板规格:材质为Q235或Q345钢板,尺寸为133mm×67mm×(1.5~

2.5)mm。

⑵涂层材料:热喷涂锌铝合金涂层、环氧防锈漆、环氧连接漆、无锡自抛光防污漆、环氧富锌漆、环氧厚浆漆、氟碳漆。

⑶试验设备仪器:盐雾腐蚀试验箱FQY025。

4.2试验过程

4.2.1样板制作

按照GB/T9271—1988《色漆与清漆标准试板》对钢板进行表面处理;按照GB/T1765—1979《测定耐湿热、耐盐雾、耐候性(人工加速)漆膜制备法》制板,按照涂层方案喷涂至规定膜厚,室温放置7d后,按照GB/T1771—1991《色漆和清漆耐中性盐雾性能的测定》,在试板上沿对角线划叉形划痕,划痕处露出金属底板,再采用耐水自干漆封边,并对试板进行编号标识,见表1。

表1耐盐雾试验涂层体系及试板数量

注:A、H为防污涂层,B、C、D、E、F、G为防腐涂层。

4.2.2耐盐雾腐蚀试验

按照GB/T1771—1991进行2000h的耐盐雾腐蚀试验。

5试验结果

5.1防污涂层

2000h耐盐雾试验结束1h后,正常光照下目视观察试板表面,结果见图1和表2。

图1锌铝合金试板与有机涂层试板防污体系耐盐雾试验对比

表2防污涂层耐盐雾试验结果

5.2防腐涂层

2000h耐盐雾试验结束1h后,正常光照下目视观察试板表面,结果见图2和表3。

图2锌铝合金试板与有机涂层试板防腐体系耐盐雾试验对比

表3防腐涂层耐盐雾试验结果

6试验结论

6.1防污涂层

在试板划×处,暴露在腐蚀介质中的金属铁和锌铝发生腐蚀。

锌铝涂层试板划×处的锌铝与防污漆中的铜构成腐蚀电池,发生严重的加速腐蚀,耐盐雾腐蚀性能差于有机涂层试板。

6.2防腐涂层

在试板划×处,暴露在腐蚀介质中的金属铁和锌铝会腐蚀。

在涂层配套、厚度相近条件下,锌铝对铁有电化学保护和屏蔽保护作用,锌铝涂层耐盐雾腐蚀性能好于有机涂层。

7建议

根据试验结果,使用锌铝合金防腐蚀涂层时建议如下:

⑴锌铝合金涂层因有微孔隙,用于海洋防腐时必须用液体涂料将孔隙封闭,之后,最好再涂中间漆和面漆。

如只进行封闭处理,当封闭层太薄时将会导致锌铝涂层发生早期腐蚀。

⑵金属锌铝与铜在腐蚀介质中可构成腐蚀电池加速锌铝的腐蚀,要避免在锌铝涂层上直接涂覆含有铜防污剂的防污漆,可选用不含铜及贵金属的其它类型防污漆,或在锌铝涂层上涂覆一定厚度(200~300μm)的有机涂层将其与含铜防污漆隔离开。

⑶涂层的屏蔽保护作用与其厚度有着直接的关系,即使采用了正确的涂层配套,当涂层低于规定的厚度,金属也会发生早期腐蚀。