天车设备点检记录表

- 格式:xls

- 大小:24.50 KB

- 文档页数:1

多功能天车点检制度多功能天车的点检工作格外重要,我们依据有关标准,在参照国产多功能天车、ECL 天车技术资料的根底上,总结我们的设备治理和修理所积存的一些阅历,结合生产实际,制定本点检制度。

一.操作人员的日常检查序号检查部位检查工程检查方法检查标准检查周期〔或时间〕1 遥控器外观、背带、目视、操作外观完好,每个班交接班时。

手柄、功能无烧、损,2 大小车行走声音、行走耳听、目视功能正常。

无异响和扭每个班交接班时。

3状况25t、2×18t绳头与卷筒目视摆现象。

安装螺栓、每横班出班吹扫天车钩、下料管的安装状况压板〔或楔时。

钢丝绳铁〕稳固可4 起重钩钩头外观和安装降低后目视靠。

无裂纹,安每次用钩前检查。

状况检查装部位无脱5 空压机、液异响、漏油耳听、目视出迹象。

无特别噪使用中耳听噪音,每横压站音、无漏油班出班吹扫天车时检6 各机构特别上下限位升降检查现象。

限位功能正查是否漏油。

交接班及使用前检查。

序点检方点检部位 点检相目 点检标准号 法、工具一.整车公共局部 全部构造件目视、板1 松动、断裂 无松动、断裂现象。

联结螺栓 手构件钢板筋 清 洁 焊 2 变形、开裂 无开裂、变形现象板焊缝缝目视全部铰链销断裂、压板、 清洁、目 无断裂、无压板、锁片、螺栓松脱现3 轴锁片、螺栓松 视象7 是起重机构三套工具机 外观升降、目视 常、准确。

功能正常、交接班及使用前检查。

构 外观无异8集电器滑块、支架目视 常。

滑块无脱每个班交接班时。

出、支架无变形。

二. 专业点检人员的定期点检〔点检周期为一个月,也就是每个月将 8 台多功能天车点检修理一轮〕。

多功能天车点检技术标准脱大车、工具螺栓松动、焊目视、板固定螺松无松动、焊裂无裂纹、轨道4车、出铝行缝开裂、轨道、手、棉纱无油污、压板无松动现象车走轨道压板二.原动件、传动件、制动件5电机接线柱、声音、接线柱压紧牢靠、运转无异响、冷却耳听、拆冷却风扇、组风扇运转正常,组装螺栓无松脱,温视、手感装螺丝、温度度比环境温度高出不大于30℃。

天车工点检记录本第一章:引言本点检记录本旨在记录天车工在工作过程中的点检情况,以确保天车设备的正常运行和安全使用。

通过点检工作,及时发现和解决设备故障和隐患,提高天车设备的运行效率和安全性。

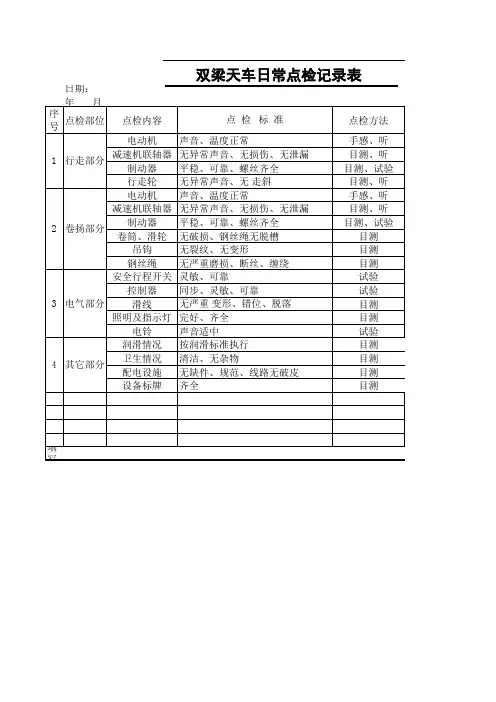

第二章:点检内容2.1电气设备点检2.1.1检查电动机的工作状况,包括运行声音、温度是否正常;是否有异常震动等。

2.1.2检查电气控制设备是否有异常报警或错误信号。

2.1.3检查电缆连接是否松动,是否有老化或断裂现象。

2.2机械设备点检2.2.1检查行走机构的轴承和齿轮传动是否正常润滑,是否有异常噪声。

2.2.2检查提升机构的卷筒、提升钩等关键部件是否有异常现象,例如是否有锈蚀、松动等。

2.2.3检查起重机构的滑轨和导向装置是否正常润滑,工作状态是否正常。

2.3安全设备点检2.3.1检查安全绳、传感器、限位开关等安全装置是否正常安装和运行。

2.3.2检查防护门和警示标识是否完整,是否清晰可见。

第三章:点检流程3.1填写点检表格在每次点检时,填写点检表格,包括点检项目、点检日期、点检人员等信息。

3.2检查设备根据点检内容,逐项检查设备,注意观察设备工作状态、声音、震动等指标。

3.3发现问题如发现任何异常现象,立即停止设备运行,并记录详细问题描述,包括故障现象、故障部位等。

3.4解决问题如问题较小,可及时解决,恢复设备正常运行;如问题较大,及时上报主管部门,并协助进行维修。

第四章:点检结果记录4.1正常点检情况记录记录设备点检正常运行情况,包括点检日期、点检内容、点检人员签字等。

4.2异常点检情况记录记录设备点检发现的问题和解决情况,包括异常现象、故障原因、维修措施、点检人员签字等。

4.3故障统计和分析定期统计和分析设备点检中发现的故障和问题,总结原因,提出改进建议。

第五章:点检改进5.1持续改进意识点检人员应提高改进意识,不断改进点检工作质量,提高设备运行效率和安全性。

5.2定期培训定期组织培训,提高点检人员的专业知识和技能水平,保证点检工作的准确性和有效性。

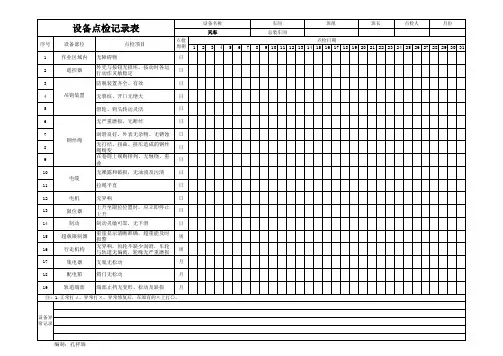

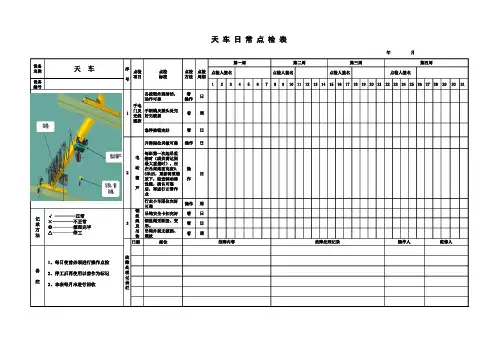

年

月设备

编号12345678910111213141516171819202122232425262728

293031各按钮外观清洁,

动作可靠

看操作日手柄线及插头处完

好无破损

看周急停按钮完好

看日升降限位灵敏可靠

操作日每班第一次起吊重

物时(或负荷达到

最大重量时),应

在吊离地面高度0.

5米后,重新将重物

放下,检查制动器

性能,确认可靠

后,再进行正常作

业

操作日行走小车限位完好

可靠操作

周吊钩安全卡扣完好看

日钢丝绳无断股、变形。

看

日吊钩外观无破损、裂纹看周

日期部位

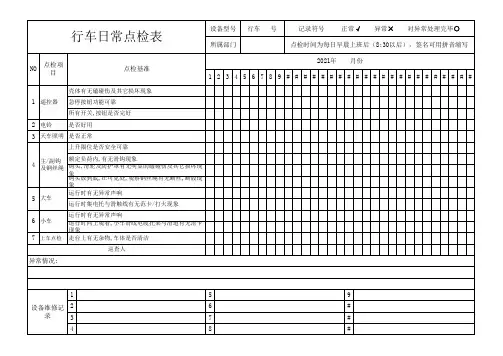

第一周点检人签名天 车 日 常 点 检 表

点检标准点检方法点检周期序号点检项目设备

名称

第四周点检人签名第二周点检人签名第三周点检人签名天 车手电

门及无线遥控

电动葫芦钢丝绳及吊钩123故障处理记录

栏故障内容故障处理记录操作人维修人备

注 1、每日使前必须进行操作点检

2、停工后再使用以前作为标记

3、本表每月末进行回收记录方法 √ ---------正常 ×---------不正常 ◎---------修理完毕 △---------停工。

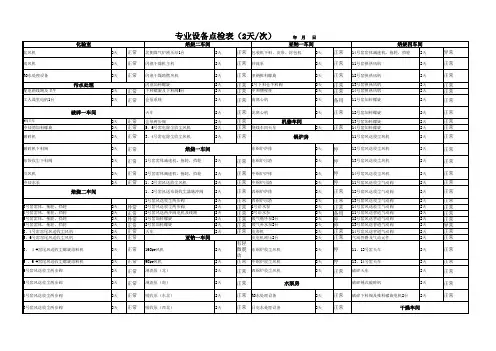

频度滑轮轴固定牢靠×

钢丝绳润滑是否良好

目视

钢丝绳润滑良好

×滑轮轴固定是否牢靠目视运行中检查部位和项目

方法(用具)

图 示NO.○制动器运行是否正常目视吊重物停车时无下滑○外观检查无裂纹吊钩螺钉有无裂纹试用目视目视钢丝绳无断丝、断股、打结现象

基准

轴端挡板无松动

○钢丝绳有无断丝、断股、打结○吊车各方向动作实验吊车固定是否牢固

目视○无异常声音试用灵活、可靠目视横梁无裂纹○横梁有无裂焊及弯扭○试用○目视滑轮轮缘无破损×操作手柄各按钮无损坏目视各按钮无损坏

滑轮轮缘有无破损○○螺母紧固销是否断裂目视螺母紧固销无断裂○钢丝绳有无乱圈、交叉叠压目视钢丝绳无乱圈、交叉叠压钢丝绳压板无松动×滑轮外罩有无损坏目视滑轮外罩无损坏×钢丝绳压板是否松动目视各方向动作正常每日

每周

每月设备各处是否有异响各操作机构灵活、可靠每季度

123

456

7

12

3142

1212

52

31

2

42

61

1

7。

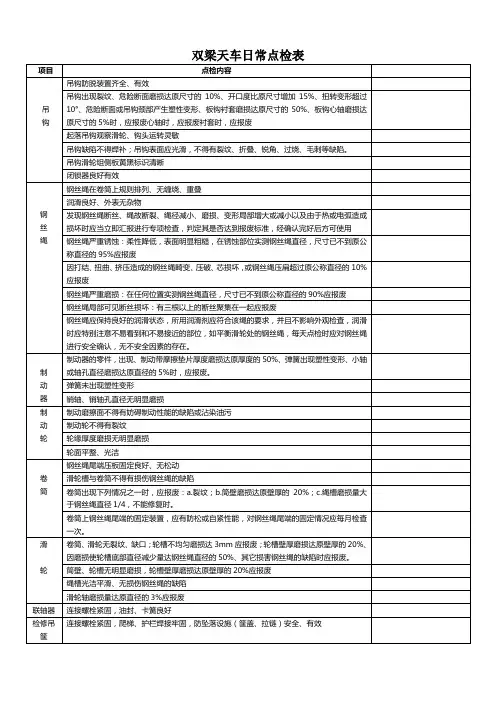

天车设备检查事项

(每月15日电工检查)

一、检查事项:

1

是否

2、钢丝绳有无破股断丝现象,卷筒和滑轮缠绕是否正常,有无脱槽、串槽、打

是否

3

是否

4、各机构制动器的制动瓦是否靠紧制动轮,制动瓦衬及制动轮的磨损情况如何,

是否

5

是否

6

是否

7、开车检查终点限位开关的动作是否灵活,正常,安全保持开关的动作是否灵

是否

8

是否

9

是否

二、试车内容:

1

是否

2

是否

3

是否

4

是否

三、检查天车和试验各机构时,发现下列情况,天车工不得起动天车:

1

是否

2

是否

3

是否

4、各机构的终点限位开关失效或其杠杆转臂不能自动复位,舱口门,横梁门等

是否

检查结果:

良好一般差

检查人:日期:审核人:。