第5章主生产计划v1

- 格式:pdf

- 大小:947.56 KB

- 文档页数:33

主生产计划基本概念和计算流程主生产计划的制定需要依据市场需求和销售预测,根据产品的生产周期、库存水平和生产能力来合理安排生产计划。

在制定主生产计划时,需要考虑到销售预测的不确定性、供应链的稳定性和生产资源的可利用性,从而确保制定出的计划具有可行性和可执行性。

主生产计划的计算流程通常包括以下几个步骤:1. 收集销售预测和市场需求数据。

根据历史销售数据和市场趋势,预测未来一定时间内的产品需求量。

2. 确定生产资源和能力。

评估工厂的生产能力、设备状态和人力资源情况,确定在该生产能力下可以安排的生产计划。

3. 考虑库存水平和安全库存。

根据现有库存水平和安全库存的要求,确定需要生产的数量。

4. 制定主生产计划。

根据销售预测、生产能力和库存水平,制定一个合理的生产计划,确保可以满足市场需求和客户订单。

5. 定期跟踪和调整。

主生产计划需要根据市场需求的变化和生产资源的情况进行调整和优化,以确保计划的执行和生产的顺利进行。

总之,主生产计划是一个制定生产计划和管理生产资源的重要工具,它可以帮助企业合理安排生产计划,满足市场需求,提高生产效率和产品质量。

通过科学的计划和调整,可以帮助企业在竞争激烈的市场中保持竞争优势,实现可持续发展。

制定主生产计划是一个复杂的任务,需要综合考虑多个因素。

首先,需要收集和分析销售预测数据,这些数据通常来自市场营销团队的市场调研和分析,包括市场趋势、竞争对手的行为、产品的生命周期等。

这些数据将为主生产计划的制定提供基础。

其次,需要考虑生产资源和能力,包括设备的状况、工人的技能和配备、生产周期等。

同时还要考虑企业的供应链情况,以确保原材料的及时供应和能够支撑生产计划。

另外一个关键因素是库存管理。

企业需要通过主生产计划来控制库存水平,以平衡生产和市场需求之间的关系,避免因为生产过剩或者不足而导致的库存问题。

主生产计划应该考虑使用安全库存的原则,以应对市场需求的波动和产能的不确定性。

制定主生产计划的一项关键任务是确保生产计划的可行性和可执行性。

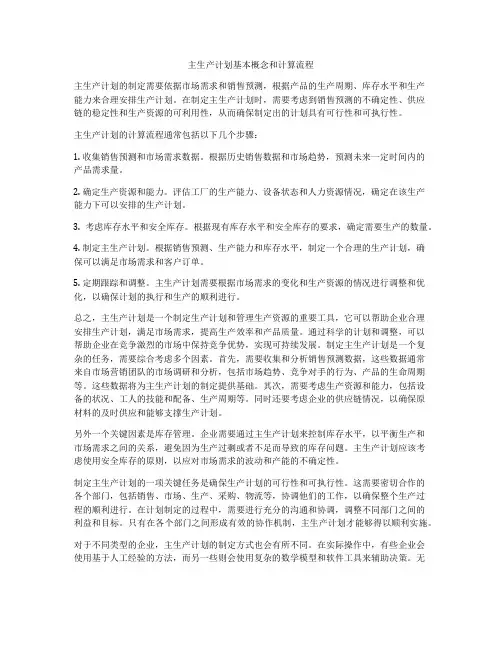

第5章主生产计划实训目的:1、掌握主生产计划的系统设置方案2、掌握产品预测数据录入与管理3、掌握主生产计划的运算流程4、理解主生产计划的运算结果实验内容、步骤及实训结果5.1主生产计划的系统设置1、设置计划展望期选择生产管理→主生产计划→系统设置→计划展望期维护,打开图5.1.1所显示界面,设置时区个数和时区天数。

本案例设置时区个数为4,各时区天数为5,总计划展望期为20天,输入数据后保存。

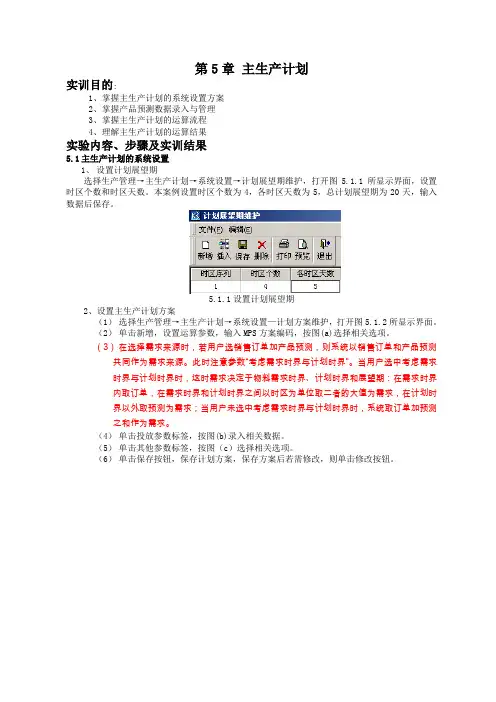

5.1.1设置计划展望期2、设置主生产计划方案(1)选择生产管理→主生产计划→系统设置—计划方案维护,打开图5.1.2所显示界面。

(2)单击新增,设置运算参数,输入MPS方案编码,按图(a)选择相关选项。

(3)在选择需求来源时,若用户选销售订单加产品预测,则系统以销售订单和产品预测共同作为需求来源。

此时注意参数“考虑需求时界与计划时界”。

当用户选中考虑需求时界与计划时界时,这时需求决定于物料需求时界、计划时界和展望期:在需求时界内取订单,在需求时界和计划时界之间以时区为单位取二者的大值为需求,在计划时界以外取预测为需求;当用户未选中考虑需求时界与计划时界时,系统取订单加预测之和作为需求。

(4)单击投放参数标签,按图(b)录入相关数据。

(5)单击其他参数标签,按图(c)选择相关选项。

(6)单击保存按钮,保存计划方案,保存方案后若需修改,则单击修改按钮。

(a)(b)(c)图5.1.2 设置主生产计划方案5.2产品预测数据管理录入产品预测单:选择生产管理→主生产计划→产品预测→产品预测—录入,打开图 5.2.1所示界面,录入物料代码、数量、需要日期等,录入完成后保存、审核。

图5.2.1 录入产品预测单5.3 主生产计划计算与维护1、MPS计算选择生产管理→主生产计划→MPS计算,打开图5.3.1所显示MPS运算向导,确定开始日期和运算方案后,开始自动计算。

注意开始日期不能选在休息日。

MPS计算的数据来源是销售管理中已录入、审核的销售定单和5.2节所录入、审核的产品预测单,按照图5.2.1所设置的MPS计划方案进行计算。

MRPⅡ函授系列讲座(14)主生产计划(1)天津大学周玉清一、主生产计划主生产计划是MRPⅡ的一个重要的计划层次。

粗略地说,主生产计划是关于"将要生产什么"的一种描述,它起着承上启下、从宏观计划向微观计划过渡的作用。

主生产计划是生产部门的工具,因为它指出了将要生产什么。

同时,主生产计划也是市场销售部门的工具,因为它指出了将要为用户生产什么。

所以,主生产计划又是联系市场销售同生产制造的桥梁,使生产活动符合不断变化的市场需求,又向销售部门提供生产和库存的信息,起着沟通内外的作用。

为了透彻地理解主生产计划,我们先来介绍一些容易混淆的概念: 1.销售预测销售预测是生产规划和主生产计划的原始输入信息,它不考虑物料和能力的可用性问题。

2.生产规划生产规划是按产品类规定生产率。

主生产计划由生产规划转化而来,它是按最终产品或产品的组件来进行描述的。

3.装配计划主生产计划和装配计划在某些方面是相同的,例如对面向库存生产的产品以及少数在收到用户订单之前最终产品可以确定的面向订单生产的产品,二者是相同的。

但对于面向订单装配的产品,主生产计划和装配计划则是不同的,前者描述的是构成最终产品的组件,后者则指出产品的最终结构。

4.由计算机自动生成的计划方案有些人认为只要把销售预测、客户订单、物料清单、生产成本、库存记录等数据输入到计算机中,就可以自动生成主生产计划,这实在是一种误解。

主生产计划包括了许多来自人的经验的决策,这是无法由计算机来完成的。

制订和调整主生产计划的责任在人,而不在计算机,而且这是一个手工的过程,是应当特别强调的。

二、为什么要有主生产计划为什么要先有主生产计划,再根据主生产计划制订物料需求计划?一些读者问,直接根据销售预测和客户订单来制订物料需求计划不行吗?产生这样的疑问和想法的原因在于不了解 MRP的计划方式。

概括地说:MRP的计划方式就是追踪需求。

如果直接根据预测和客户订单的需求来运行MRP,那么得到的计划将在数量和时间上与预测和客户订单需求完成匹配。

第4章MRPⅡ原理:生产规划思考练习题(12) 完成MTS下的生产计划大纲的编制。

某公司的经营计划目标为:完成全年游戏机市场销售额的10%。

据预测,全部市场的年销售额4800万元。

要做到全年均衡销售,预计关键部件每月可提供9000台;现有能力工时为每月800小时。

初始库存为1500台;未完成订单100台,期末所需库存800台。

资源清单如下:产品关键部件劳动力(小时) 单台收入(元)游戏机10 1 500参照书中例子,要求:•按月编制生产计划大纲初稿,填写相应表格。

•分析资源清单,计算并列出资源需求。

•比较可用资源与需求。

解答:(1)库存改变:–600,总生产量:9000。

(2)每台游戏机的资源清单为:产品关键部件劳动力(小时)游戏机10 1每月游戏机的资源需求量为:产品计划生产量关键部件需求量劳动力(小时)游戏机750 10*750=7500 750(3)可用资源为关键部件每月可提供9000台;现有能力工时为每月800小时,能够满足需求量。

(13) 完成MTO下的生产计划大纲的编制。

某公司的经营计划目标为:完成全年游戏机市场销售额的10%。

据预测,全部市场的年销售额4800万元。

要做到全年均衡销售,预计关键部件每月可提供9000台;现有能力工时为每月800小时。

期初未交货数量1400台,交货日期为:1月750台;2月400台;3月200台;4月50台;期末未交货数量:800台。

资源清单如下:产品关键部件劳动力(小时) 单台收入(元)游戏机10 1 500参照书中例子,要求:•按月编制生产计划大纲初稿,填写相应表格。

•分析资源清单,计算并列出资源需求。

•比较可用资源与需求。

解答:(1)未完成订单的改变:-600,总产量:10200。

(2)每台游戏机的资源清单为:产品关键部件劳动力(小时)游戏机10 1每月游戏机的资源需求量为:产品计划生产量关键部件需求量劳动力(小时)游戏机850 10*850=8500 850(3)可用资源为关键部件每月可提供9000台;现有能力工时为每月800小时,能力工时不能够满足需求量,出现资源短缺,故计划需要调整,或增添资源。