效率与损耗

- 格式:doc

- 大小:437.00 KB

- 文档页数:19

变压器损耗与电力设备运行效率的关系变压器是电力系统中重要的配电设备,在电能传输和分配中起着至关重要的作用。

而变压器的损耗则直接关系到电力设备的运行效率。

本文将探讨变压器损耗与电力设备运行效率之间的关系,并分析如何降低损耗以提高运行效率。

一、变压器损耗的概念及分类1. 变压器损耗的定义变压器损耗包括铁损和铜损,属于变压器内部能量转换中不可避免的能量损失。

铁损主要是由于磁场变化引起的涡流损耗和铁芯磁滞损耗造成的,而铜损则是由于变压器内部导线的电阻引起的能量损失。

2. 变压器损耗的分类变压器损耗可以分为短路损耗和空载损耗。

短路损耗是在变压器额定电流下,短路状态下的损耗;空载损耗是在无负荷状态下,变压器仅供电圈存在的损耗。

短路损耗主要是铜损,空载损耗则是铁损为主。

二、变压器损耗与电力设备运行效率的关系1. 损耗与效率的关系变压器的运行效率,即变压器输出功率与输入功率的比值,可以表达为百分比。

而损耗则是输入功率与输出功率之间的差值。

因此,变压器的损耗越低,其运行效率就越高。

2. 损耗对电力设备运行的影响变压器的损耗会转化为热量,导致变压器发热。

过高的温度会影响变压器的绝缘材料,降低设备的安全性能,甚至引起设备故障。

同时,损耗也直接影响变压器的功率损耗,导致电能的浪费。

三、降低变压器损耗以提高运行效率的方法1. 优化设计与选材合理的变压器设计可以降低磁感应强度和磁滞损耗,选择低损耗的铁芯材料和绝缘材料也是降低损耗的重要因素。

2. 提高材料的绝缘性能合适的绝缘材料和绝缘结构可以降低变压器的绝缘损耗,提高设备的绝缘性能。

3. 减少导线电阻导线电阻是变压器铜损的主要来源之一,采用优质的电导材料和合适的导线截面可以有效减少铜损。

4. 使用高效冷却系统高效的冷却系统可以提高变压器的散热效率,有效降低温度,减少损耗。

5. 定期维护检修定期进行维护检修可以及时发现问题,保持设备正常运行,减少损耗。

四、结论变压器的损耗与电力设备运行效率密切相关。

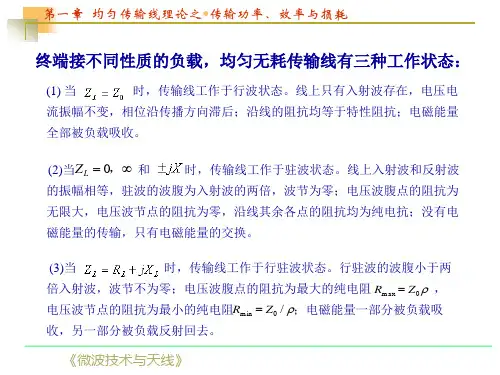

1.4 传输线的传输功率、效率与损耗传输线传输功率效率与损耗传输功率本节要点传输效率 损耗 功率容量Decibels (dB)作为单位功率值常用分贝来表示,这需要选择一个功率单位作为参考,常用的参考单位有1mW 和1W 。

如果用1mW 作参考,分贝表示为:=)mW (lg 10)dBm (P P 如1mW=0dBm 10mW=10dBm 1W=30dBm 0.1mW=−10dBm如果1W 作参考,分贝表示为:如1W=0dBW10W=10dBW0.1W=−10dBW)W (lg 10)dB (P P =插入损耗1.5 阻抗匹配阻抗匹配具有三种不同的含义,分别是负载阻抗匹配、源阻抗匹配和共轭阻抗匹配。

抗匹配源阻抗匹配和共轭阻抗匹配本节内容三种匹配阻抗匹配的方法与实现1. 三种匹配(impedance matching)入射波射波反射波Z 0Z lZ (1)g负载阻抗匹配:负载阻抗等于传输线的特性阻抗。

此时传输线上只有从信源到负载的入射波,而无反射波。

(2)源阻抗匹配:电源的内阻等于传输线的特性阻抗。

()阻抗内阻等传输线特性阻抗对匹配源来说,它给传输线的入射功率是不随负载变化的,负载有反射时,反射回来的反射波被电源吸收。

E gZ gZ in=Z g* E g负载阻抗匹配Z l =Z 0 Z =Z 信号源阻抗匹配g 0 共轭阻抗匹配Z in =Z g *匹配器1匹配器2*g in ZZ =Z in =Z 02. 阻抗匹配的实现方法隔离器或阻抗匹配衰减器负载匹配的方法:从频率上划分有窄带匹配和宽带匹配;从实现手段上划分有λ/4阻抗变换器法、支节调配法。

(1) λ/4阻抗变换器匹配方法此处接λ/4阻抗变换器lR Z Z 001=Z Z =0in电容性负载Z 0若是l 1λ/401Z Z =电感性负载又如何?Z 0Z 0Z 01ρR x =Z 0/ρZ i n =Z 0(2) 支节调配法(stub tuning)(2)(i)支节调配器是由距离负载的某固定位置上的并联或串联终端短路或开路的传输线(称之为支节)构成的。

电动机效率与损耗分析 Final revision on November 26, 2020异步电动机输入电功率,输出机械功率,在运行过程中产生恒定损耗和负载损耗。

恒定损耗包含风摩耗和铁心损耗,是不随负载大小变化的损耗。

负载损耗包含定子绕组损耗、转子绕组损耗和负载附加损耗(或称负载杂散损耗),对绕线转子电机还包含电刷及转子外接电路的电损耗。

恒定损耗是电动机运行时的固有损耗,它与电动机材料、制造工艺、结构设计、转速等参数有关,而与负载大小无关。

1、铁心损耗(含空载杂散损耗),亦简称铁耗,是恒定损耗的一种,由主磁场在电动机铁心中交变所引起的涡流损耗和磁滞损耗组成。

铁心损耗大小取决于铁心材料、频率及磁通密度,近似的表示为:磁通密度B与输入电压U成正比,对某一台电动机而言,其铁耗近似于与电压的平方成正比。

铁耗一般占电动机总损耗的20%~25%。

2、风摩耗也称机械损耗(何不称为“机械损耗”),是另一种恒定损耗,通常包括轴承摩擦损耗及通风系统损耗,对绕线式转子还存在电刷摩擦损耗。

机械损耗一般占总损耗的10%~50%,电动机容量越大,由于通风损耗变大,在总损耗中所占比重也增大。

3、负载损耗主要是指电动机运行时,定子、转子绕组通过电流而引起的损耗,亦称铜耗。

它包括定子铜耗和转子铜耗,其大小取决于负载电流及绕组电阻值。

铜耗约占总损耗的20%~70%。

4、杂散损耗(附加损耗)P主要由定子漏磁通和定子、转子的各种高次谐波在导线、铁心及其他金属部件内所引起的损耗。

这些损耗约占总损耗的10%~15%。

§1-2电动机的效率电动机的效率与损耗相对值(P)的关系如下式所示=1一ΣP式中ΣP——电机总损耗ΣP=(++++P)/PlP1——电机输入功率当一台电机效率为0.87时,由上式可见其损耗相对值为0.13,如损耗下降20%,则由上式可求得效率为0.896,即效率提高了2.6个百分点。

并由此可见,如一通用系列的效率平均值为0. 87,作为高效率电机系列,其损耗如平均下降20%以上,则系列的平均值也应提高2.6个百分点以上。

理解电路中的功率损耗与效率电路是我们日常生活中必不可少的一部分,从家里的电灯到电脑、手机等电子设备,无时无刻不在与电路打交道。

在使用电路的过程中,了解电路中的功率损耗和效率是非常重要的。

本文将探讨电路中的功率损耗与效率,并解释电路中的一些常见现象。

首先,我们来了解电路中的功率损耗。

在电路中,当电流通过导线、电阻或其他电路元件时,会遇到电阻,从而产生功率损耗。

这种损耗可以分为两种类型:欧姆损耗和非欧姆损耗。

欧姆损耗是指通过电阻器或导线时发生的热量损耗。

根据欧姆定律,电阻的功率损耗可以通过以下公式计算:P = I^2 * R。

其中,P表示功率损耗,I表示电流,R表示电阻值。

这意味着,当电流增加或者电阻增加时,功率损耗也会增加。

因此,在设计电路时,要选择合适的电阻值以减少功率损耗,提高电路的效率。

非欧姆损耗是指在电路中,电流通过电容器和电感器时产生的功率损耗。

电容器和电感器内部有一定的电阻,当电流通过它们时,会产生热量损耗。

此外,电感器还会产生磁场能量的损耗,称为铁损耗。

非欧姆损耗通常会导致电能转化为其他形式的能量,例如热能、光能等。

了解功率损耗之后,我们再来探讨电路中的效率。

电路的效率是指电路所能转化的有用能量与总能量之间的比值。

在电路中,电能往往会转化为其他形式的能量,例如光能、热能等。

有效利用电能并提高电路的效率,是我们设计和使用电路时要考虑的重要问题。

电路的效率可以通过以下公式计算:η = (输出功率 / 输入功率) * 100%,其中,η表示电路的效率,输出功率指的是电路输出的有用功率,输入功率指的是电路所消耗的总功率。

在实际应用中,我们通常希望电路的效率越高越好,因为高效率的电路可以最大程度地利用电能,减少不必要的能量浪费。

然而,在电路中提高效率并不总是容易的。

一方面,功率损耗会使电路效率下降,因此我们要尽可能减少欧姆损耗和非欧姆损耗。

另一方面,电路元件的选择也会影响效率。

例如,在选择电阻器时,我们可以选择低电阻值的电阻器以减小功率损耗。

能量转换与效率揭示能量转换过程中的能量损耗与效率问题在自然界中,能量转换是一个普遍存在的现象。

能量从一种形式转化为另一种形式,这个过程中往往伴随着能量的损耗。

本文将探讨能量转换中的能量损耗问题以及如何计算能量转换的效率。

一、能量转换中的能量损耗能量转换是指能量从一种形式转化为另一种形式的过程。

这种转换过程中,能量一般会发生损耗,即一部分能量会转化为其他形式,无法被有效利用。

能量损耗的主要原因有以下几个方面。

1. 摩擦损耗:在能量转换过程中,由于物体之间的摩擦作用,能量会被转化为热能,从而导致能量损耗。

2. 热传导损耗:热能的传导过程中,总会有一部分热能通过导热介质传递到其他物体或环境中,造成能量的损耗。

3. 辐射损耗:能量转换的过程中,一部分能量会以电磁辐射的形式被释放出去,无法被有效利用。

4. 内部能量损耗:在能量转换的过程中,物体内部的分子、原子等微观结构发生变化,导致能量损耗。

5. 机械能损耗:能量转换中的机械部件存在着能量传递的阻力,导致能量的损耗。

二、能量转换的效率能量转换的效率是指能量转换过程中有效利用的能量占总能量输入的比例。

能量转换的效率越高,能量损耗越小,能量利用率越高。

能量转换的效率可以用以下公式表示:效率=有用输出能量/总输入能量×100%其中,有用输出能量指转换后能被实际利用的能量,总输入能量指完成能量转换所输入的所有能量。

通过计算能量转换的效率,可以评估能量转换系统的性能,并优化能量的利用。

三、提高能量转换效率的途径要提高能量转换的效率,减少能量损耗,可以采取以下一些措施。

1. 减小摩擦损耗:通过改进材料、润滑措施等降低摩擦系数,减少能量转换过程中的摩擦损耗。

2. 优化热传导:改善导热介质的导热性能,减少热能在传导过程中的损耗。

3. 控制辐射损耗:通过改变物体表面的特性,减少能量以辐射的形式散失出去。

4. 设计高效转换设备:优化能量传递的结构和传递过程,减少机械能损耗,提高能量转换的效率。

变压器损耗与效率变压器是电力系统中广泛应用的重要设备之一,用于将电能从一个电路传输到另一个电路。

在变压器的运行过程中,会发生一定的损耗,这会导致能源浪费和效率降低。

本文将探讨变压器的损耗类型以及提高变压器效率的方法。

一、变压器的损耗类型变压器的损耗主要分为两大类:铁损和铜损。

1. 铁损铁损是由于变压器的铁芯在磁场变化时产生的涡流和磁滞损耗而引起的。

涡流损耗是指由于铁芯材料不完全导电,在交变电流作用下产生的电流损耗。

磁滞损耗是指铁芯磁化和去磁时所消耗的能量。

2. 铜损铜损是由于变压器绕组中电流通过时产生的电阻损耗而引起的。

主要包括导线的直流电阻损耗和交流电阻损耗。

直流电阻损耗是指变压器绕组中电流通过导线时产生的电阻损耗。

交流电阻损耗是指变压器绕组中电流来回流动时产生的电阻损耗。

二、提高变压器效率的方法为了提高变压器的效率,减少损耗,可以从以下几个方面入手:1. 选用优质材料在变压器的设计和制造过程中,应该选用优质的铁芯材料和导线材料。

优质的材料能够降低涡流损耗和电阻损耗,从而提高变压器的效率。

2. 正确设计变压器变压器的设计应该合理,包括选择合适的绕组方式、绕组截面积和绝缘材料等。

合理的设计能够减少涡流损耗和电阻损耗,提高变压器的效率。

3. 控制负载率变压器的效率与其负载率密切相关。

在使用变压器时,应合理控制负载率,避免长时间高负载运行。

过高的负载率会导致变压器发热过大,增加损耗,降低效率。

4. 进行定期维护定期对变压器进行维护和检修,以确保其正常运行。

维护包括清洁变压器表面、检查绝缘状况、紧固螺栓等。

及时发现问题并处理,可以减少损耗,提高效率。

5. 应用高效变压器技术随着科技的进步,高效变压器技术的应用越来越广泛。

高效变压器采用先进的材料和设计,能够显著降低损耗,提高效率。

因此,在选购变压器时,应考虑选择高效变压器。

综上所述,变压器的损耗主要包括铁损和铜损。

为了提高变压器的效率,可以选择优质材料、正确设计、控制负载率、定期维护以及应用高效变压器技术。

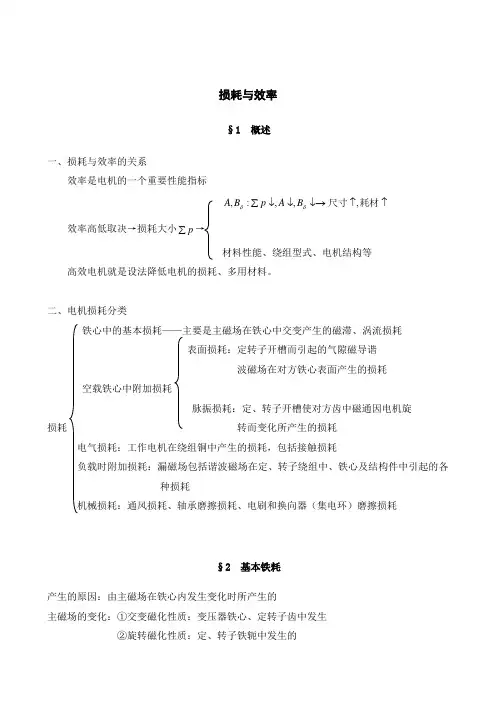

损耗与效率§1 概述一、损耗与效率的关系效率是电机的一个重要性能指标↑↑↓→↓↓∑耗材尺寸,,,:,δδB A p B A 效率高低取决→损耗大小p ∑→材料性能、绕组型式、电机结构等 高效电机就是设法降低电机的损耗、多用材料。

二、电机损耗分类铁心中的基本损耗——主要是主磁场在铁心中交变产生的磁滞、涡流损耗 表面损耗:定转子开槽而引起的气隙磁导谐波磁场在对方铁心表面产生的损耗空载铁心中附加损耗脉振损耗:定、转子开槽使对方齿中磁通因电机旋损耗 转而变化所产生的损耗 电气损耗:工作电机在绕组铜中产生的损耗,包括接触损耗负载时附加损耗:漏磁场包括谐波磁场在定、转子绕组中、铁心及结构件中引起的各种损耗机械损耗:通风损耗、轴承磨擦损耗、电刷和换向器(集电环)磨擦损耗§2 基本铁耗产生的原因:由主磁场在铁心内发生变化时所产生的主磁场的变化:①交变磁化性质:变压器铁心、定转子齿中发生②旋转磁化性质:定、转子铁轭中发生的一、磁滞损耗1、磁滞损耗系数:单位质量铁磁物质内由交变磁化引起的磁滞损耗h p2、磁滞损耗耗系数计算在电机铁心内磁通密度T B 6.10.1≤≤时:磁密振幅交变磁化的频率下测在周波频率取决于材料性能的常数------=B f HZ fB p h h h h )50(2σσσ(h p 与f 、B 有关,与材料有关) 任意频率下: 250B f p hh σ= 3、旋转磁化引起的磁滞损耗一般较交变磁化放大45-65%(轭磁密一般在1.0-1.5T ) 这在以后计算基本铁耗时用系数a k 考虑。

二、涡流损耗 1、产生的原因:铁心中的磁场发生变化时,在铁心中感应电势,会产生电流,这电流即涡流。

由它引起的损耗为涡流损耗。

2、涡流损耗系数计算电阻率钢片密度钢片厚度------∆∆==ρρπσσFe Fe FeFee e e d d fB p 6)(222任意频率下: 2)50(B fp e e σ= 涡流损耗系数e p 与B 、f 及材料厚度平方Fe ∆成正比。

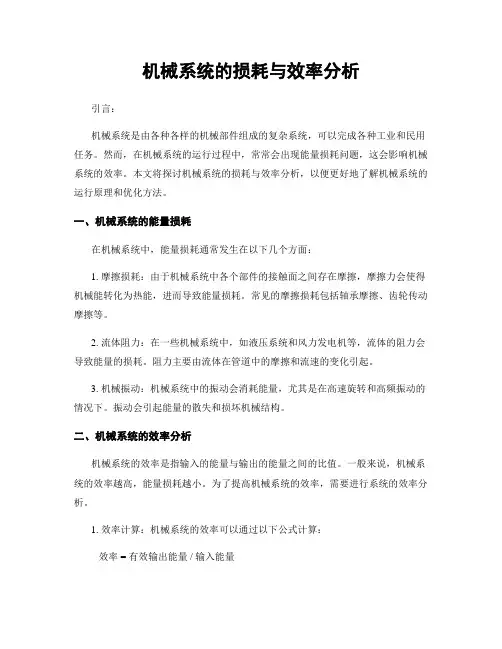

机械系统的损耗与效率分析引言:机械系统是由各种各样的机械部件组成的复杂系统,可以完成各种工业和民用任务。

然而,在机械系统的运行过程中,常常会出现能量损耗问题,这会影响机械系统的效率。

本文将探讨机械系统的损耗与效率分析,以便更好地了解机械系统的运行原理和优化方法。

一、机械系统的能量损耗在机械系统中,能量损耗通常发生在以下几个方面:1. 摩擦损耗:由于机械系统中各个部件的接触面之间存在摩擦,摩擦力会使得机械能转化为热能,进而导致能量损耗。

常见的摩擦损耗包括轴承摩擦、齿轮传动摩擦等。

2. 流体阻力:在一些机械系统中,如液压系统和风力发电机等,流体的阻力会导致能量的损耗。

阻力主要由流体在管道中的摩擦和流速的变化引起。

3. 机械振动:机械系统中的振动会消耗能量,尤其是在高速旋转和高频振动的情况下。

振动会引起能量的散失和损坏机械结构。

二、机械系统的效率分析机械系统的效率是指输入的能量与输出的能量之间的比值。

一般来说,机械系统的效率越高,能量损耗越小。

为了提高机械系统的效率,需要进行系统的效率分析。

1. 效率计算:机械系统的效率可以通过以下公式计算:效率 = 有效输出能量 / 输入能量2. 能量流图分析:通过绘制能量流图,可以清楚地了解机械系统中能量的输入、输出和损耗情况。

能量流图可以帮助工程师找出能量损耗的关键环节,并采取相应的措施进行优化。

3. 损耗分析:对机械系统中各个部件的损耗进行详细的分析,可以确定主要的能量损耗来源。

在这个基础上,可以采取一些改进措施,如增加润滑剂、改善材料表面光滑度、减少振动等,以降低损耗并提高效率。

4. 热力学分析:运用热力学原理对机械系统中的能量转换和损耗进行分析,可以揭示系统中能量转换过程中的热与功的关系。

通过热力学分析,可以找到机械系统中能量传递的路径,并减少能量的损耗。

结论:机械系统的损耗与效率分析是优化机械系统运行的重要手段。

通过对机械系统的能量损耗进行详细分析,可以找出损耗的关键环节并采取改进措施,以降低损耗、提高效率。

在BUCK型开关电源中,如果没有损耗,那效率就是100%,但这是不可能的,BUCK型开关电源中主要的损耗是导通损耗和交流开关损耗,导通损耗主要是指MOS管导通后的损耗和肖特基二极管导通的损耗(是指完全导通后的损耗,因为导通不是瞬间导通,有个从线性区到非线性区的过程),在MOS管导通时,由于存在导通电阻,那么流过电流就必然存在导通损耗,而肖特基导通损耗是指在MOS 管关闭期间,由于电感的电流不能突变加上电感反冲现象,会产生与MOS管导通时的相反电压方向,从而使肖特基导通,流过的电流会在肖特基上产生损耗。

由于MOS管在导通的时候,流过其的电流不是瞬间达到最大,此时电流有个从零逐渐上升到最大的过程,此时MOS管漏源(DS)之间的电压也是从Vdc逐渐下降到零,MOS管关闭的时候也存在此情况,只是与打开的时候过程相反,那么在这逐渐的过程中就会产生损耗,这就是交流开关损耗,交流开关损耗包括MOS管打开和关闭损耗,交流开关损耗与开关的频率成正比,因为一开一关的次数越多,损耗自然就大了。

在忽略交流开关损耗的情况下,假设输入电压Vdc,输出电压为V o,MOS管导通时间为Ton,关闭时间为T off,整个周期为T,即T=Ton+Toff。

在MOS管导通期间流过的平均电流为Io,由于电感电流不能突变,那么在MOS管关闭期间流过肖特基的平均电流也为Io,在MOS管和肖特基导通期间产生的压差基本为1V,那么导通损耗=P(mos管)+P(肖特基)=1*Io*Ton/T+1*Io*Toff/T=1*Io。

那么此时的效率E=Po/(Po+Plosse)=(Vo*Io)/(Vo*Io)+(1*Io)=Vo/Vo+1。

在考虑交流开关损耗的时候,基本交流开关损耗可以分两种情况来考虑,第一种情况是MOS管导通期间,电流开始上升的时候电压同时开始下降,MOS管关闭期间电流开始下降的时候电压同时上升,此种情况也是最理想的情况(一般实际情况很难达到),那么在此情况下,交流开关损耗=整个开关周期的导通损耗+整个开关周期的关断损耗=(时间从0到T on,流过电流和电压剩积的积分)*(Ton/T)+(时间从0到T off,流过电流和电压剩积的积分)*(Toff/T)=Io*Vdc/6*(Ton/T)+Io*Vdc/6*(Toff/T)。

机械系统的能量损耗与效率分析机械系统是现代工业中的重要组成部分,其工作效率对于增加生产力和降低能源消耗都具有重要意义。

然而,在机械系统的操作中,能量损耗是不可避免的现象。

因此,分析机械系统的能量损耗和效率成为了提高系统性能的关键。

一、介绍机械系统能量损耗机械系统能量损耗指的是在机械运行过程中由于摩擦、振动、磨损、阻力等因素所导致的能量的损失。

这些能量损耗以热的形式散失,从而造成系统效率的下降。

二、能量损耗的分类1. 摩擦损耗:机械元件之间的摩擦会导致能量的损耗。

比如轴承、齿轮等元件的转动会引起摩擦,产生热能。

2. 振动损耗:机械系统在运行过程中会产生振动,这些振动会引起能量的损耗。

例如,机械零件的振动会造成机械能的损失。

3. 磨损损耗:机械元件在长期运行过程中会因为磨损而导致能量的损耗。

例如,齿轮的磨损会引起能量的损失。

4. 流体阻力损耗:机械系统中的流体阻力也是能量损耗的一个重要方面。

例如,在液压系统中,流体的黏性会引起能量的丢失。

三、效率分析方法为了提高机械系统的效率,需要进行合理的效率分析。

以下是常用的几种效率分析方法:1. 能量平衡法:通过记录输入输出能量的大小,得出能量转化的效率。

这种方法适用于对于能量输入输出比较容易测量和计算的系统。

2. 热力学分析法:基于热力学原理,通过分析系统中的能量转移和损耗来评估系统的效率。

这种方法适用于复杂的热力学系统。

3. 流程分析法:通过对系统中的流程进行分析,找出能量损耗的主要原因,并提出相应的改进措施。

这种方法适用于流程比较清晰的机械系统。

四、改进机械系统效率的措施1. 优化润滑系统:减小摩擦损耗是提高机械系统效率的重要措施。

通过合理选择润滑剂、优化润滑系统结构等方式来降低摩擦损耗。

2. 优化机械元件的设计:改进尺寸、材料选取和表面处理等方面来减小摩擦和阻力,降低能量损耗。

3. 引入节能装置:如采用能量回收装置、减震装置、减摩装置等,以减少机械系统的振动、摩擦和磨损。

逆变器损耗与效率的数学模型研究逆变器是太阳能电站中扮演重要角色的电子设备之一,它将太阳能板的直流电转化成为电网或电池组储能所需的交流电。

而在转化的过程中,逆变器会有一定的损耗,而这种损耗会大大影响逆变器的效率和性能。

本文将从数学模型入手,探讨逆变器损耗与效率之间的关系。

一、逆变器损耗的来源和类型在讨论逆变器损耗和效率的问题之前,我们需要先了解逆变器损耗的来源和类型。

逆变器的损耗主要来自于以下几个方面:1.开关管导通时的电阻损耗:这是逆变器中主要的损耗来源之一。

当逆变器输出电流较大时,开关管导通的电阻也会变大,从而使开关管产生较大的功率损耗。

2.开关管开关时的开关损耗:在逆变器工作过程中,开关管频繁地进行开关,这个开关过程中就会存在能量的转换和散失,产生了开关损失。

3.磁芯的磁损耗:如果逆变器的磁芯在频繁的使用中,会产生一定的能量转换过程,因此会产生磁芯的磁损耗。

4.电容和电感的损耗:在逆变器的处理和转换过程中,电容和电感也会消耗一定的能量。

若电容的能量消耗过大,则会降低逆变器的工作效率。

二、逆变器的效率计算逆变器的效率可以通过其输入和输出功率的比值来计算。

输入功率指的是逆变器的直流输入电源电压和电流的乘积,输出功率指的是逆变器产生的交流电功率。

因此:逆变器的效率=输出功率/输入功率其中,输出功率可以通过电流和电压的乘积来计算,输入功率为直流电给进的电流和电压的乘积。

三、数学模型的探讨要求逆变器具有高效率和低损耗,就需要对逆变器的数学模型进行深入的研究。

通过建立逆变器的损耗模型,研究其损耗和效率之间的关系,进而设计出更优质的逆变器产品。

1.基于等效电路的数学模型逆变器由高频变换器、驱动电路和输出电路等模块组成,因此我们可以通过等效电路来描述逆变器内部的运作原理。

例如可采用矩阵变换法推导出等效逆变电路的工作原理,这样就可以通过等效电路的数学模型来理解逆变器的损耗和效率的计算公式。

2.基于热学模型的数学模型另外,我们也可以采用热学模型来对逆变器内部损耗的影响进行研究。

损耗与效率§1 概述一、损耗与效率的关系效率是电机的一个重要性能指标↑↑↓→↓↓∑耗材尺寸,,,:,δδB A p B A 效率高低取决→损耗大小p ∑→材料性能、绕组型式、电机结构等 高效电机就是设法降低电机的损耗、多用材料。

二、电机损耗分类铁心中的基本损耗——主要是主磁场在铁心中交变产生的磁滞、涡流损耗 表面损耗:定转子开槽而引起的气隙磁导谐波磁场在对方铁心表面产生的损耗空载铁心中附加损耗脉振损耗:定、转子开槽使对方齿中磁通因电机旋损耗 转而变化所产生的损耗 电气损耗:工作电机在绕组铜中产生的损耗,包括接触损耗负载时附加损耗:漏磁场包括谐波磁场在定、转子绕组中、铁心及结构件中引起的各种损耗机械损耗:通风损耗、轴承磨擦损耗、电刷和换向器(集电环)磨擦损耗§2 基本铁耗产生的原因:由主磁场在铁心内发生变化时所产生的主磁场的变化:①交变磁化性质:变压器铁心、定转子齿中发生②旋转磁化性质:定、转子铁轭中发生的一、磁滞损耗1、磁滞损耗系数:单位质量铁磁物质内由交变磁化引起的磁滞损耗h p2、磁滞损耗耗系数计算在电机铁心内磁通密度T B 6.10.1≤≤时:磁密振幅交变磁化的频率下测在周波频率取决于材料性能的常数------=B f HZ fB p h h h h )50(2σσσ(h p 与f 、B 有关,与材料有关) 任意频率下: 250B f p hh σ= 3、旋转磁化引起的磁滞损耗一般较交变磁化放大45-65%(轭磁密一般在1.0-1.5T ) 这在以后计算基本铁耗时用系数a k 考虑。

二、涡流损耗 1、产生的原因:铁心中的磁场发生变化时,在铁心中感应电势,会产生电流,这电流即涡流。

由它引起的损耗为涡流损耗。

2、涡流损耗系数计算电阻率钢片密度钢片厚度------∆∆==ρρπσσFe Fe FeFee e e d d fB p 6)(222任意频率下: 2)50(B fp e e σ= 涡流损耗系数e p 与B 、f 及材料厚度平方Fe ∆成正比。

辐射效率与损耗的关系

辐射效率与损耗的关系是相互关联的。

在电磁波辐射过程中,能量可能会因为各种原因而损失,包括天线输入端阻抗不匹配、天线本身的材质在高频下产生的能量损耗以及在传播介质中所消耗的能量等。

这些损耗都会影响天线的辐射效率。

天线的辐射效率是指天线在辐射电磁波时,实际辐射功率与输入功率之比。

当天线的输入功率一定时,实际辐射功率越大,天线的辐射效率就越高。

反之,如果天线的实际辐射功率越小,损耗越大,天线的辐射效率就越低。

因此,天线的辐射效率与损耗是密切相关的。

为了提高天线的辐射效率,需要减少各种损耗,包括阻抗不匹配、介质损耗、导体损耗和表面损耗等。

通过对天线的设计和制造工艺进行优化,可以有效地提高天线的辐射效率,实现更好的通信效果。

损耗与效率§1 概述一、损耗与效率的关系效率是电机的一个重要性能指标↑↑↓→↓↓∑耗材尺寸,,,:,δδB A p B A 效率高低取决→损耗大小p ∑→材料性能、绕组型式、电机结构等 高效电机就是设法降低电机的损耗、多用材料。

二、电机损耗分类铁心中的基本损耗——主要是主磁场在铁心中交变产生的磁滞、涡流损耗 表面损耗:定转子开槽而引起的气隙磁导谐波磁场在对方铁心表面产生的损耗空载铁心中附加损耗脉振损耗:定、转子开槽使对方齿中磁通因电机旋损耗 转而变化所产生的损耗 电气损耗:工作电机在绕组铜中产生的损耗,包括接触损耗负载时附加损耗:漏磁场包括谐波磁场在定、转子绕组中、铁心及结构件中引起的各种损耗机械损耗:通风损耗、轴承磨擦损耗、电刷和换向器(集电环)磨擦损耗§2 基本铁耗产生的原因:由主磁场在铁心内发生变化时所产生的主磁场的变化:①交变磁化性质:变压器铁心、定转子齿中发生②旋转磁化性质:定、转子铁轭中发生的一、磁滞损耗1、磁滞损耗系数:单位质量铁磁物质内由交变磁化引起的磁滞损耗h p2、磁滞损耗耗系数计算在电机铁心内磁通密度T B 6.10.1≤≤时:磁密振幅交变磁化的频率下测在周波频率取决于材料性能的常数------=B f HZ fB p h h h h )50(2σσσ(h p 与f 、B 有关,与材料有关) 任意频率下: 250B f p hh σ= 3、旋转磁化引起的磁滞损耗一般较交变磁化放大45-65%(轭磁密一般在) 这在以后计算基本铁耗时用系数a k 考虑。

二、涡流损耗 1、产生的原因:铁心中的磁场发生变化时,在铁心中感应电势,会产生电流,这电流即涡流。

由它引起的损耗为涡流损耗。

2、涡流损耗系数计算电阻率钢片密度钢片厚度------∆∆==ρρπσσFe Fe FeFee e e d d fB p 6)(222任意频率下: 2)50(B fp e e σ= 涡流损耗系数e p 与B 、f 及材料厚度平方Fe ∆成正比。

三、轭部及齿部的基本铁耗1、钢的损耗系数(比损耗) 22)50(50B fB f p p p e h e h Fe σσ+=+= 2、钢比损耗简便计算3.125010)50(f B p p Fe = (瓦/公斤) 3、基本铁耗计算⎪⎪⎩⎪⎪⎨⎧↑=p B B k G G p k P a Fe Fe Fe a Fe 同使旋转磁化与交变磁化不随时间不按正弦变化分布不均匀接考虑钢片加工后钢自短量交变或旋转磁化的钢质.4.3.2.1: ① 定子或转子(齿联)轭中的基本铁耗 轭中的损耗系数: 3.125010)50(f B p p j Fej = 轭中基本铁耗: ⎩⎨⎧=>=<=⨯=-3.11005.1100:,6.3:)(103a N a Na j Fej a Fej k kVAP k kVAP k kW G p k P 异步机隐直流机 ② 齿中基本铁耗齿中的损耗系数: 3.125010)50(f B p p t Fet = 齿中的基本铁耗: ⎩⎨⎧=>=<==⨯=-7.11000.2100:8.1:0.4:)(103a N a N a a t Fet a Fet k kVAP k kVAP k k kW G p k P 同步机异步机直流机4、降低铁耗方法B ↓(使各部分磁密不要过高)→δB ↓; Fe ∆↓→5010p ↓(e p ↓);选用好材料 501012501022501031p D p D p D <<§3 空载时铁心中的附加损耗(一)空载时铁心中的附加损耗指的是:铁心表面损耗、齿中脉振损耗(二)附加损耗产生的原因:气隙中谐波磁场电机铁心开槽导致气隙磁导不均匀空载励磁磁势空间分布曲线中有谐波⎪⎩⎪⎨⎧⇒⇒⇒⇒⎪⎭⎪⎬⎫⎪⎪⎩⎪⎪⎨⎧⎩⎨⎧⎩⎨⎧⇒→→⇒⇒⇒⇒⇒⇒脉振损耗表面损耗间凸凹面间距介于它们之损耗磁滞涡流脉振小得多比谐波波长异步齿距凸凹面间距涡流损耗表面损耗大得多比谐波波长同步极距凸凹面间距磁势谐波磁场更高次谐波磁场气隙不均匀高次谐波磁场气隙均匀齿谐波磁势相带谐波磁势谐波磁势气隙磁导齿谐波磁场匀铁心开槽气隙磁导不均基波磁势λλτ)()(00F I气隙谐波磁通的路径a) 在极弧表面 b) 深入齿部 c) 在表面及齿中下面仅介绍由铁心开槽引起的空载表面损耗及脉振损耗的计算方法 (空载励磁磁势谐波产生的这类损耗,一般在隐极同步机中方需考虑)一、直流机及同步机整块(或实心)磁极的表面损耗1、产生原因:是由气隙磁导齿谐波磁场与磁极表面相对运动在磁极表面引起的涡流损耗。

因为频率很高,基本上集中在表面一薄层内,称表面损耗。

齿谐波(磁场)频率: 60Znf Z =齿谐波磁密最大值: δδδδδδδB B k B k B B B maxmax 0)1(=-=-= 查取曲线由δβββδδδ000max 00bB k B B ==2、磁极表面涡流损耗计算① 假设: a)谐波磁密在空间按正弦分布,其幅值为0B (忽略极面涡流对0B 的削弱作用);b)磁极磁导为常数(不考虑饱和);c)磁极轴向长度较长,磁极表面仅有轴向电流。

② 方法:麦氏方程→偏微分方程→解方程→通解→代边界条件→特解 ③ 单位表面涡流损耗5.12002222200)()(24Zn t B k B q ZZZ =⋅⋅=ρμωρπρτω 5.10)601(41πμρ=k 实际上考虑假设引起误差,忽略磁滞,0k 要大(按表5-2) 如δB 为正弦分布,则气隙磁导齿谐波也将作正弦变化。

200205.1200021)sin (1)()(21B dx x B Zn t B k q =⋅=∴⎰τπττ平均值④ 表面损耗)(1030kW A q p p Fep -⨯⋅=3、表面损耗与哪些因素有关:① 与20B 成正比:↑↑↑↑↓↑↑↑-=Fep Fep p B b B b p B B B B k B ,,,,,,,)1(000000δδδδδδδ有关与大小有关与② 与2t (即磁密波长)有关:↑↑↓↓Fep p t t ,,,表面损耗 ③ 与5.1Z f 成正比:↑↑=Fep Z Z p f Znf ,60④ 与磁极材料的导磁导电性能有关:↓↓↑Fep p k ,,0μ 二、叠片磁极及异步机中的表面损耗 1、叠片磁极的表面损耗计算为了减小磁极的表面损耗,直流机、凸极机磁极常做成叠片,利用冲片表面形成的天然氧化膜绝缘层增加涡流回路的电阻,电流↓,R I p 2∝)(1030kW A q p p Fep -⨯⋅=)/()()(25.12000m W Zn t B k q ⋅=(叠片0q 小,ρ大)2、异步机中的表面损耗异步机定转子都有槽:定子槽→气隙磁导齿谐波磁场→转子表面损耗;转子槽→气隙磁导齿谐波磁场→定子表面损耗。

(一般异步机转子半闭口槽在定子表面引起损耗小,气隙小) 转子表面损耗:转子铁心外径及长度转子齿距及槽口宽--'--⨯-'⋅=-2202232022220202,,)(10t t l D b t kW t b t l D q p π定子槽开口引起的齿谐波磁场在转子单位表面中损耗:齿谐波磁场也近似正弦气隙磁导气隙主磁场正弦分布查图,5.055)()/()()(5.010101010125.112101002--=-=⋅=δδβδβB k B b f m W n Z t B k q⎩⎨⎧-==-==35.17.0:535.1:,00000k k k k k 加工后高含硅量加工后低含硅量加工性能有关与材料三、异步机齿中的脉振损耗 1、产生原因:定转子齿槽 → 旋转时定、转子之间相对位置不断变化 齿对齿 → 进入定子齿磁通最大→ → 齿中磁通发生变化 → 脉振损耗 转子槽对定子齿 → 进入定子齿磁通最小定子齿中磁通的脉振 2、计算:① 单位轴向长度磁通变化量:有关)(1022020202022202202202δσββσσβδδδδb f B k B b S B b k S B ====⨯② 定子齿磁密脉振振幅:理论推出阻尼系数--+≈⨯=215120202020212021δδβσb b b k S B B t Fe p(脉振磁通在转子导条中引起环流,此环流产生相反磁场,力图阻尼脉振磁通穿过齿部,环流产生的其它次的谐波磁场也将产生阻尼作用。

)δδγδγδδδδδδδ022022111211021020215)(212)5(1b b B B t k t b k b t B k b b B t t t Fe p +=--⋅⋅=⨯⨯⋅⋅⋅+⨯⨯⋅⋅⋅⋅=定子齿中平均磁密上式是根据定转子齿槽尺寸关系最不利的情况下得出的;如果我们只考虑脉振损耗中的涡流损耗,而频率较高,齿钢片磁导率变化的影响,实际磁密脉振振幅要小一些,计算时可用1=δk 来补偿。

1112t p B t B ⋅=∴γδ③ 最后得出脉振损耗的计算公式:磁密脉振振幅定子齿的质量频率定子齿脉振磁通的交变常数取决于材料规格及性能引入的损耗增加系数考虑加工及磁场非正弦化考虑脉振磁场按正弦变--=----=------⨯=-1111213121112605.010))(50(5.0t p t Z e t p Z e p B t B M nZ f k M B f k p γδσσ近似以60,5.0,5.221nZ f k Z e ===σ代入: 912122110)()(07.0-⨯=t p p M B n Z p (定子)类似: 922221210)()(07.0-⨯=t p p M B n Z p (转子)工厂实际计算空载附加损耗: ①实验数据;②用基本铁耗取大一点a k 计算齿: 310-⨯=t Fet a Fet M p k P轭: 310-⨯=j Fej a Fej M p k P (a k 取大点考虑空载附加损耗)§4 电气损耗一、绕组中的电气损耗3210)(-⨯∑=x x cu R I p交流m 相:3210-⨯=R mI p cu R 是换算到基准工作工作温度的绕组直流电阻 二、电刷接触损耗Vu V u I u p b b b cb 3.0:1:)(103=∆=∆⨯∆=-对金属对碳和石墨一个极下§5 负载时的附加损耗一、 负载时附加损耗产生的原因① 电机带上负载后,绕组中通以电流,环绕着绕组存在漏磁场。

漏磁场在绕组中附近所有的金属附件中产生涡流损耗;② 定子和转子绕组在气隙的谐波磁势所产生的谐波磁场以不同的速度相对转子和定子运动,在铁心中和鼠笼绕组中产生涡流附加损耗。

空载附加损耗主要讨论基波磁场 → 气隙磁导齿谐波磁场负载时附加损耗一般难于精确计算,通常以额定功率的百分之几大约估算。