新型的水泥联合粉磨工艺系统

- 格式:doc

- 大小:478.00 KB

- 文档页数:7

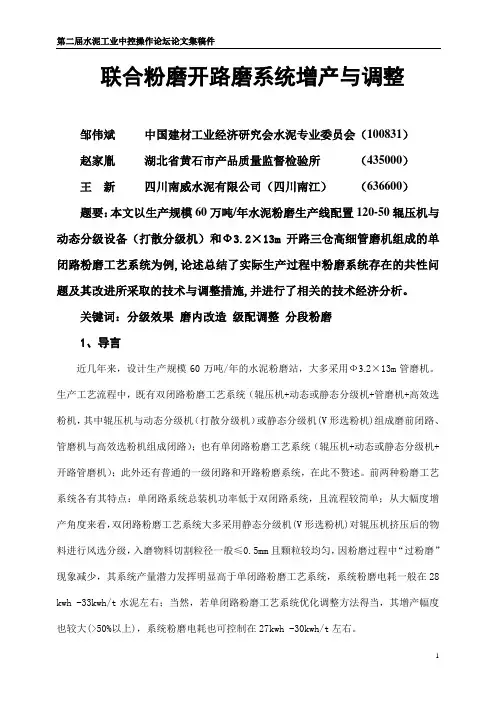

联合粉磨开路磨系统增产与调整邹伟斌中国建材工业经济研究会水泥专业委员会(100831)赵家胤湖北省黄石市产品质量监督检验所(435000)王新四川南威水泥有限公司(四川南江)(636600)题要:本文以生产规模60万吨/年水泥粉磨生产线配置120-50辊压机与动态分级设备(打散分级机)和Ф3.2×13m开路三仓高细管磨机组成的单闭路粉磨工艺系统为例,论述总结了实际生产过程中粉磨系统存在的共性问题及其改进所采取的技术与调整措施,并进行了相关的技术经济分析。

关键词:分级效果磨内改造级配调整分段粉磨1、导言近几年来,设计生产规模60万吨/年的水泥粉磨站,大多采用Ф3.2×13m管磨机。

生产工艺流程中,既有双闭路粉磨工艺系统(辊压机+动态或静态分级机+管磨机+高效选粉机,其中辊压机与动态分级机(打散分级机)或静态分级机(V形选粉机)组成磨前闭路、管磨机与高效选粉机组成闭路);也有单闭路粉磨工艺系统(辊压机+动态或静态分级机+开路管磨机);此外还有普通的一级闭路和开路粉磨系统,在此不赘述。

前两种粉磨工艺系统各有其特点:单闭路系统总装机功率低于双闭路系统,且流程较简单;从大幅度增产角度来看,双闭路粉磨工艺系统大多采用静态分级机(V形选粉机)对辊压机挤压后的物料进行风选分级,入磨物料切割粒径一般≤0.5mm且颗粒较均匀,因粉磨过程中“过粉磨”现象减少,其系统产量潜力发挥明显高于单闭路粉磨工艺系统,系统粉磨电耗一般在28 kwh -33kwh/t水泥左右;当然,若单闭路粉磨工艺系统优化调整方法得当,其增产幅度也较大(>50%以上),系统粉磨电耗也可控制在27kwh -30kwh/t左右。

以国内某单位双闭路粉磨工艺系统为例,其配置的辊压机功率+静态分级机(V形选粉机)循环风机功率=1220kw;另一单位的单闭路粉磨工艺系统中辊压机功率+静态分级机(V 形选粉机)循环风机功率=1320kw;上述两个系统中Ф3.2×13m磨机台时产量均在120t/h 左右。

辊压机联合粉磨工艺系统分析辊压机联合粉磨(或半终粉磨)工艺系统,其技术核心在本质上属于“分段粉磨”。

目前,国内水泥制成工序广泛应用由辊压机+打散分级机(动态分级设备)或V型选粉机(静态分级设备)+管磨机开路(或配用高效选粉机组成双闭路)组成的联合粉磨工艺系统(或由辊压机+V型选粉机(静态分级设备)+高效选粉机+管磨机组成的半终粉磨工艺系统),在实际运行过程中,由于各线生产工艺流程及设备配置、物料粉磨特性、水份等方面因素不尽相同,导致系统产量、质量及粉磨电耗等技术经济指标也参差不齐,本文拟对水泥联合粉磨单闭路(管磨机为开路)及双闭路系统(或半终粉磨系统)中各段常出现的工艺技术与设备故障模式进行探讨分析,并提出了相应的解决办法,仅供粉磨工程技术人员在日常工作中参考,文章中谬误之处恳望予以批评指正:一、辊压机系统故障模式:辊压机挤压效果差故障原因1:1. 被挤压物料中的细粉过多,辊压机运行辊缝小,工作压力低影响分析:辊压机作为高压料床(流动料床)粉磨设备,其最大特点是挤压力高(>150Mpa),粉磨效率高,是管磨机的3-4倍,预处理物料通过量大,能够与分级和选粉设备配置用于生料终粉磨系统。

但由于产品粒度分布窄、颗粒形貌不合理及凝结时间过快、标准稠度需水量大与混凝土外加剂相容性差等工作性能参数方面的原因,国内水泥制备工艺未采用辊压机终粉磨系统,辊压机只在水泥联合粉磨系统中承担半终粉磨(预粉磨)的任务,经施以双辊之间的高压力挤压后的物料,其内部结构产生大量的晶格裂纹及微观缺陷、<2.0mm及以下颗粒与<80um细粉含量增多(颗粒裂纹与粒度效应),分级后的入磨物料粉磨功指数显著下降(15-25%),易磨性明显改善;因后续管磨机一仓破碎功能被移至磨前,相当于延长了管磨机细磨仓,从而大幅度提高了系统产量,降低粉磨电耗。

但辊压机作业过程中对入机物料粒度及均匀性非常敏感,粒状料挤压效果好、粉状料挤压效果差,即有“挤粗不挤细”的料床粉磨特性;当入机物料中细粉料量多时会造成辊压机实际运行辊缝小,主电机出力少,工作压力低,若不及时调整,则挤压效果会变差、系统电耗增加。

水泥联合粉磨系统的开路与闭路工艺比较韩修铭,丁浩(中建材(合肥)粉体科技装备有限公司,安徽合肥230051)摘要:通过同厂.同原料配比、同磨机规格的开路和闭路粉磨系统生产运行,对两种工艺系统的产量、电耗、成品细度以及占地面积和投资成本等技术经济指标进行了实际对比分析,并从水泥标准稠度需水量、减水剂相容性等方面,进行了效果论证。

关键词:挤压粉磨系统;开路与闭路工艺;技术经济性中图分类号:T0172.63文献标识码:B文章编号:1671-8321(2020)11-0081-030引言辐压机水泥粉磨系统中,球磨机的运行方式历来有开路和闭路两种工艺。

一般认为,早期的普通球磨机开流系统,由于磨内过粉磨现象严重,物料流速难于控制,在很大程度上起到弱化粉磨效率的作用,故而产能较低,能耗较大;而带有选粉机的闭路磨系统可以及时选出合格成品,对改善磨内工况、遏制过粉磨现象十分有效,因而粉磨效率相对更高。

但随着水泥粉磨技术的持续发展,挤压联合粉磨系统的辐压机,提供给球磨机的入磨粒度通常只有O.2mm~O.5mm甚至更细,这给以小段研磨体和磨内筛分装置为特征的高细磨高产节能创造了有利条件"宀,这种情况下,高细磨开路和闭路工艺的特点变化,很是值得探讨。

本文基于设备规格相同(HFCG180-160辐压机+<D3.8mxl3m球磨机)、原料和水泥(P-042.5硅酸盐水泥)品种相同的开路、闭路两种工艺的实际生产对比,从操作运行、产品性能和建设投资等主要指标进行分析论证,可供设计选型参考。

1基本工艺流程对比常用的开路和闭路工艺流程见图1、图2。

在实践中,辐压机侧挡板材质的选择要满足以下几点要求,其使用寿命会显著提高。

①整体性能要好,不易脱落。

②耐磨性能要好,有较高的硬度,保持较长的使用寿命。

建议选择硬度HRC60以上的耐磨材料。

③加工性能要好,能满足普通加工技术的要求。

2.5车昆压机振动会导致系统频繁跳停辐压机运行时机体振动,有时伴有强烈的撞击声,这主要与以下情况有关:入料粒度过粗或过细、物料偏析;物料水分过少,不能形成良好的料饼;料压不稳或连续性差、挤压力偏高。

水泥联合粉磨系统的开路与闭路工艺比较摘要:辊压机水泥粉磨系统中,球磨机的运行方式历来有开路和闭路两种工艺。

一般认为,早期的普通球磨机开流系统,由于磨内过粉磨现象严重,物料流速难于控制,在很大程度上起到弱化粉磨效率的作用,故而产能较低,能耗较大;而带有选粉机的闭路磨系统可以及时选出合格成品,对改善磨内工况、遏制过粉磨现象十分有效,因而粉磨效率相对更高。

但随着水泥粉磨技术的持续发展,挤压联合粉磨系统的辊压机,提供给球磨机的入磨粒度通常只有0.2mm~0.5mm甚至更细,这给以小段研磨体和磨内筛分装置为特征的高细磨高产节能创造了有利条件,这种情况下,高细磨开路和闭路工艺的特点变化,很是值得探讨。

关键词:水泥联合粉磨系统的开路与闭路工艺比较引言水泥行业作为我国主要的高能耗、高排放产业一直是工业领域节能减排的重点和难点,物料粉磨则是水泥行业高能耗环节,大力降低水泥粉磨过程中的过高能耗,对推动节能减排工作至关重要。

为了降低生产电耗,虽然我们对开路磨系统进行了多次局部技术改造,但由于受到生产工艺限制,取得的节能降耗效果不太理想。

为了落实《水泥单位产品能源消耗限额》(GB16780—2012)和中国建材《十三五(2016—2020)水泥行业节能减排目标、计划和措施》,实现节能降耗增效最大化,技术人员对现有生产工艺进行了深入分析研究,经查阅相关技术文献获知,采取开路磨联合粉磨工艺虽然可以实现节能降耗,但是,由于受到工艺性能整体约束,节能降耗效果与闭路磨联合粉磨工艺相比还存在很大差距,而采用闭路粉磨系统是水泥粉磨工艺的必然趋势.1基本工艺流程对比2产品性能对比2.1 产品细度及比表面积开路磨系统由于磨内流速较低,磨内不可避免地存在一定程度的过粉磨现象,加之需要严格控制出磨成品中的>80μm粗颗粒,磨内料速不可能太快,因此成品中的微细粉含量较闭路磨多一些,出磨比表面积往往较高;而闭路磨通过选粉机分选成品,磨机负担相对较小,磨内料速容易控制,成品细度略有变化.2.2产品温度两种工艺在稳定运行条件下,通过实测标定表明,闭路磨的成品水泥温度比开路磨约低20℃~30℃,说明闭路磨由于各风路系统的作用,对降低水泥的成品温度起到很大效果,也说明挤压联合粉磨系统采用闭路磨工艺,更能适应当前市场尤其是某些特种水泥的低温生产、低温储存的高标准要求。

水泥粉磨系统改造方案及实施效果陈中飞,尚丽萍(唐山冀东启新水泥有限责任公司,唐山063000 )中图分类号:TQ 172.63 文献标识码:B 文章编号:1671—8321 (2021) 06—0105—02引言水泥磨是水泥生产线上的重要设备,一直以来都是高能耗的设备,节能降耗是水泥丁.作者不断研究的课题 和方向,而水泥磨的工作状况受到的影响因素较多,比如 初级粉磨的效果、熟料的易磨性和各种辅材的水分、球 磨机研磨体级配等。

笔者就我公司在近10年来的水泥磨 系统改造过程做一些总结,以供大家参考。

1存在的问题我公司水泥制备系统由立磨和球磨两个闭环系统组成,立磨型号为J L M S 1-24.3,磨盘直径$2400m m ,转速33.5r /m i n ,设计能力210t /h 。

球磨规格$4.8mx9.5m ,双仓磨,磨机转速14.7r /m i n,生产能力180t /h c 自2010年投产 以后,水泥生产方面主要存在以下几个问题。

(1) 铁质杂物对粉磨系统造成的影响1) 由物料和机械磨损带人水泥系统中的金属造成立 磨振动频繁,严重时甚至使刮料板脱落,影响生产〇2)由于金属在水泥粉磨系统中的富集循环对立磨和球磨的研磨产生缓冲,研磨效果变差,加大立磨研磨压 力,又造成立磨液压系统漏油频繁。

(2)球磨机两仓中间隔仓板篦缝容易被铁屑和石子堵塞,系统通风不畅,球磨机磨头返料,造成环境污染, 被迫减料运行。

(3)由于立磨和球磨机产能不匹配,使立磨产能得 不到充分发挥,生产量不能满足旺季时的销售需求。

2改造方案2.1安装除铁器和金属探测仪消除铁质杂质对系统影响磨机系统铁杂质来源-种从原材料中带入:一是在 原材料进厂中做好管控,有异常及时处理;二是做好原材 料的除铁,在每种原材料下料点增加除铁器,降低除铁器 与料面间高度,增加除铁效果;三是安装金属探测仪,对 于除铁器不能除去的金属,报警时输送皮带停机,人工 捡出。

新型的水泥联合粉磨工艺系统

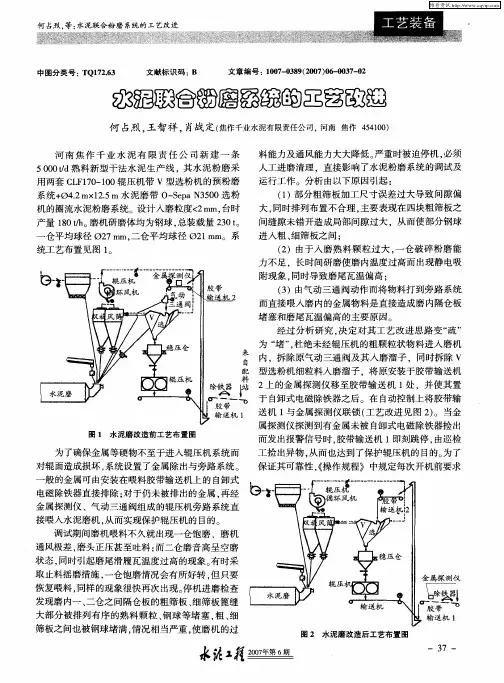

本文介绍的辊压机半终粉磨系统属于优化的联合粉磨系统,开发目的是提高系统运转率和粉磨效率,解决循环风机的磨损问题,从已投产系统的运行情况看,我们实现了这一目的。

当然,因为推出时间较短,实际投产的新系统还不多,我们期待更多的半终粉磨系统尽快投入运行,通过实践进一步促进辊压机粉磨系统技术的进步和发展。

联合粉磨和半终粉磨二者的区别在于联合粉磨系统中的半成品直接进入到球磨机再粉磨,而半终粉磨系统中的半成品先经过分选,细粉入成品,粗粉入球磨。

联合粉磨和半终粉磨的优点是辊压机负担的粉磨任务多,单位吸收功率多,半成品比较细,故增产节能幅度较大;出辊压机的物料粒度得到控制,球磨机配球容易,粉磨效率有保证。

(有的文献中对联合粉磨和半终粉磨也没有严格的区分,统称为联合粉磨,泛指出辊压机的物料经过分选的各种系统。

)表1对通过式预粉磨和联合粉磨系统的具体情况进行了比较。

表1 通过式预粉磨和联合粉磨系统比较

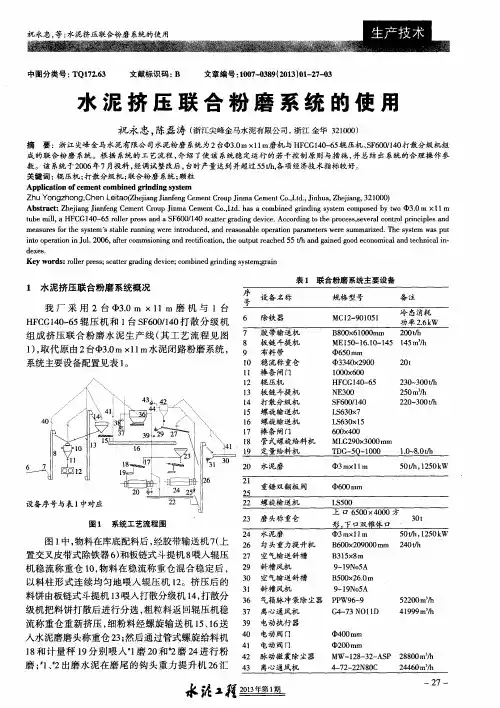

2)联合粉磨系统情况分析

典型的联合粉磨系统如图1所示,新料与出辊压机的物料一起经提升机喂入V型选粉机进行分选,粗料落入小仓再进辊压机挤压,细料被气体带入旋风收尘器被收集作为半成品喂入球磨机再细磨。

V型选粉机属于静态气力粗分选设备,具有打散和分级功能,无运动部件,抗磨性能好,选粉空气由循环风机提供。

图1 联合粉磨系统流程

天津振兴水泥有限公司二线(2400t/d)配套的水泥粉磨系统是投产最早的国产辊压机联合粉磨系统,天津水泥工业设计研究院有限公司提供了辊压机(TRP140/140、2×800kW)和球磨机(φ4.2×13、3150kW)等主机设备,并承担工程设计。

2004年投产至今,运行情况良好,与一线φ3.8×13圈流磨系统相比,单位水泥节电近7.0kWh/t,按年产水泥90万吨计,年节电达630万度,节电费用300多万元。

图2 循环风机的磨损

辊压机挤压后的物料颗粒多呈不规则体状,棱角多,对风管、旋风收尘器、循环风机具有很强的磨蚀性,特别是循环风机,一旦发生磨损,风量降低,选粉效率下降,从而影响系统产量,这在很大程度上影响了系统的运转率。

另外,旋风收尘器收集的半成品比表面积在1500cm2/g以上,<80μm的颗粒占70%~80%,<45μm的颗粒占50%~60%,将这种半成品喂入球磨机,势必影响粉磨效率。

因此,消除循环风机的磨损,提高系统的运转率,并进一步提高粉磨效率,是辊压机联合粉磨系统必须解决的问题。

3、半终粉磨系统的开发研究

联合粉磨系统中,物料的分选是个关键问题,如同圈流球磨系统的物料分选一样,将影响整个系统产能的发挥和运转的稳定性。

V型选粉机非常适合辊压机物料的粗分级,但是风量风速是前提,即要求供风系统稳定。

循环风机的磨损主要由气体中的含尘引起,而根据旋风收尘器的工作原理可知,其收尘效率只有90%左右,如果要彻底消除风机的磨损,只有最大

限度的降低进入风机气体的含尘浓度。

为此,取消旋风收尘器,设计一台组合式高效选粉机对出V选的物料进行二次分选,含有合格成品的气体进入袋收尘器处理,最后由系统风机排出;同时,出球磨机的物料从上部喂入同一台高效选粉机分选,形成如图3的半终粉磨系统。

入球磨机的物料是选粉机的粗粉部分,这样同时解决了大量成品再入磨影响粉磨效率的问题。

图3 辊压机半终粉磨系统

但是,该系统有两个问题需要认真研究:一是选粉机的可靠性,二是产品质量问题。

⑴TESu型高效涡流选粉机

根据半终粉磨系统的特点,对配套的动态选粉机提出了多方面的

要求。

首先是结构方面,出球磨机的物料从顶部用斜槽喂入,出V选的物料靠气力提升从底部喂入;其次是要克服传统选粉机的缺陷,做到高效、节能,水泥产品性能好;再者是耐磨性能好,运转率高,因为出辊压机物料磨蚀性大,容易对设备产生磨损损坏。

图4 TESu型高效涡流选粉机

针对新系统的特点,在天津院选粉机技术的基础上,并吸收国内外最新选粉机的优点,对其

关键结构进行技术创新,从提高选粉机的运转率、选粉效率和选粉精度,降低空气阻力,节省动力消耗的角度出发,开发了半终粉磨系统专用的TESu型高效涡流式选粉机。

粉磨后的待选物料由上部的四个喂料管(进料口)喂入选粉机内,通过转子撒料盘、缓冲板充分分散,而后落入选粉区。

选粉气流来自V选的含尘气体,通过下壳体进风口从底部进入选粉机,冲击折流锥的部分粗粉落入下料管,经初分级的上升气体通过导流装置进入选粉区,颗粒在转子的离心力和空气的携带力作用下得到分选。

在选粉机内由垂直叶片组成的笼式转子回转时,使得转子内外压差在整个选粉区内上下维持一个定值,从而使气流稳定均匀,为精确选粉创造了良好的条件。

物料每一个颗粒自上而下得到了多次重复分选的机会,最后落入下料锥管(下料灰斗)的粗颗粒经出料口排出机外返回球磨机。

细粉由转子中心与气流一起由大弯管排出,经收尘器收集作为成品。

该选粉机关键部件如分级叶片、翼型导流板和缓冲板均采用UP复合式耐磨钢板制作,壳体的蜗壳内衬、转子主轴套的外壁和出风管采用互压式防脱落耐磨陶瓷片,确保了设备的抗磨损性能。

⑵产品性能研究

众所周知,辊压机产生的细粉特点是微细粉含量少、颗粒级配窄、球形度小,水泥需水量大。

半终粉磨系统的最终产品也有一部分直接来自辊压机,对需水量等性能有无不良影响?为此我们也进行了专项研究,研究方法是从辊压机联合粉磨系统采取半成品试样和出磨试样,然后分别分离出合格成品,再按不同比例配置水泥,测定各项性能。

试验结果如下:

a) 随着VS细样掺量的增加,试样的比表面积降低,但特征粒径却减小。

试样的均匀性系数n增加,说明颗粒分布变窄。

b) SO3含量随着VS细样掺量的增加而增加,系统平衡以后应为定值。

c) 需水量随着VS细样掺量的增加而增加,掺量25%左右时变化不大,超过50%时增加明显。

d) 3d、7d抗压强度在25%的VS细样掺量时最好,28d抗压强度在50%以上的VS细样掺量时最好。

3d抗折强度在25%的VS细样掺量时最好,7d抗折强度在50%的VS细样掺量时最好,28d抗折强度则在75%以上的VS细样掺量时最好。

c) VS细样掺量在25~50%之间时,只对3d抗压强度产生负面影响,但影响很小,在50%范围以内,对其它强度都产生促进作用。

e) VS半成品中<45μm的含量为50%~60%,考虑到45μm的选粉效率,进入成品中由辊压机直接挤压的细粉量<40%,即1/3左右。

f) 结论:与联合粉磨系统产品性能相比,半终粉磨系统产品性能无不良表现。

4、应用效果

新的联合粉磨系统既半终粉磨系统是在传统联合粉磨系统的基础上,通过系统流程优化,采用新的技术装备,以提高系统运转率、降低单位产品电耗为宗旨而开发的节能粉磨系统。

一经推出即得到市场的高度认可,仅2007年到现在就销售40台套。

首套辊压机半终粉磨既亚泰集团哈尔滨水泥有限公司6#水泥磨系统于2007年8月成功投产,系统运行稳定,运转率高,运行指标达到了预期值,得到了业主的肯定。

φ1400×1100、2×800kW辊压机与φ4.2×13、3150kW球磨机配置的系统产量可以达到160t/h左右,电耗31 kwh/t•cement,现在该厂生产32.5水泥,产量190~200t/d, 电耗29 kwh/t•cement左右。

半终粉磨系统的主要特点可以归纳为以下几点:

⑴系统流程简化

将双闭路合二为一,即由一台系统风机给两台选粉机供风,减少了设备数量,流程得到简化,操作更加容易,关键设备是高效涡流选粉机。

⑵粉磨效率提高

出辊压机的半成品首先要经过高效选粉机分选,细粉进入到成品,粗粉再入磨,降低了球磨机的过粉磨现象,从而提高了粉磨效率。

⑶消除风机磨损

新系统取消旋风收尘器和循环风机,出V选的含有半成品的气体经高效选粉机、袋收尘器入系统风机,消除了辅机设备的磨损问题,提高了系统运转率。

⑷系统可调性好

球磨圈流操作,粉磨效率高,成品细度易于控制,适合生产多品种水泥;产品温度可以有效控制,避免石膏过度脱水,保证产品质量。

球磨机单独设置收尘系统,便于调节磨机风速。

系统风机至V选入口设置循环风管,便于调节系统温度,夏季或水分高时少循环风,以降低温度,避免结皮,冬季多循环风以提高系统温度,避免结露。

⑸系统流程可变

该系统可实现多种操作模式:常规的辊压机和球磨机圈流联合操作、球磨机单独圈流操作、辊压机单独圈流操作、辊压机圈流与球磨机开流联合操作,可适应不同状态的要求。

图5 联合粉磨系统TL-1流程

图6 联合粉磨系统TL-Ⅱ流程

图7 TL-2粉磨系统开流球磨方案。