_管壳外冷-绝热复合式甲醇合成反应器的应用

- 格式:pdf

- 大小:1.15 MB

- 文档页数:4

甲醇合成工艺概述作者:郭红红来源:《中国科技博览》2013年第35期【摘要】本文对目前国内外主要甲醇合成工艺进行了简要介绍。

【关键词】甲醇合成工艺概述中图分类号:J523 文献标识码:A 文章编号:1009-914X(2013)35-180-011、概述甲醇工业化始于20世纪初,1923年德国BASF公司首先建立了一套采用Zn-Cr催化剂、合成压力为30.0MPa、规模为300吨/年的高压法甲醇生产装置。

20世纪60年代,甲醇工业随着选择性好、低温活性高的铜基催化剂开发成功而取得重大进展。

1966年英国ICI公司研制成功Cu-Zn-Al催化剂后,推出ICI低压甲醇合成工艺,在所属 Billingham工厂建立了工业化装置;1971年德国Lurgi公司成功开发出采用活性更高的Cu-Zn-Al-V催化剂的另一著名低压法工艺-Lurgi工艺;此后,世界各大公司竞相开发了各具特色的低压法工艺技术。

2、国外工艺技术概况当今大型工业化甲醇合成工艺基本上采用气相合成工艺,大型化甲醇反应器和催化剂都在迅速发展。

当今世界占主导地位的大型甲醇合成专利技术有戴维、鲁奇、托普索、卡萨利、三菱瓦斯及英国克瓦那等。

2.1 Lurgi低压甲醇合成工艺及反应器Lurgi低压甲醇合成工艺采用列管式反应器,CuO/ZnO基催化剂装填在列管式固定床中,反应热供给壳程中的饱和锅炉水产生中压蒸汽,反应温度通过控制反应器壳程中饱和水的压力来调节,操作温度和压力分别为250~260℃和5~10MPa。

合成气由天然气、石脑油用蒸汽转化法或部分氧化法以及煤气化制取,它与循环气一起压缩,预热后进入反应器。

Lurgi工艺可以利用反应热副产压力较高的中压蒸汽。

2.2托普索(TopsФe)甲醇合成反应器托普索采用沸水式甲醇合成塔。

合成塔内有数根垂直的列管,列管内装有使CO和H2反应生成甲醇的催化剂。

反应产生的热量由包围在管外的沸水有效的移除。

由此产生的蒸汽在合成塔外的汽包内进行分离,水通过自循环回到合成塔内。

[收稿日期]2020 08 11 [修稿日期]2020 09 05[作者简介]李军朝(1986—),男,陕西兴平人,工程师,陕西兴化集团有限责任公司甲醇车间工艺主管櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅櫅。

吹扫和清理干净;同时,严格控制焊接时的热量输入,焊接完成后对焊缝进行渗透检测,必要时对每一道焊缝进行检测,以避免埋藏性气孔、夹渣缺陷的存在;另外,要对焊缝进行铁素体含量检测,控制铁素体含量低于0 6%。

[参考文献][1]袁 一.化肥工学丛书———尿素[M].北京:化学工业出版社,1997.[2]中华人民共和国化学工业部.设备维护检修规程:甲铵冷凝器维护检修规程[M].北京:化学工业出版社,櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋殹殹殹殹2000.甲醇及下游产品陕西兴化甲醇装置综合节能技改小结李军朝(陕西兴化集团有限责任公司,陕西兴平 713100)[摘 要]陕西兴化集团有限责任公司300kt/a甲醇装置合成系统采用华东理工大学的“管壳外冷-绝热复合式反应器”,精馏系统采用“3+1”塔精馏工艺。

甲醇装置自2011年10月投运以来,整体运行稳定,但存在甲醇合成膨胀槽闪蒸气和膜分离氢回收系统非渗透气直接燃烧(排放)造成的资源浪费及污染环境、甲醇精馏系统低位热能未得到回收利用的问题。

为此,陕西兴化实施了三项技改———甲醇合成闪蒸气中甲醇的回收、膜分离氢回收系统非渗透气中有效气的回收、甲醇精馏系统低位热能的回收。

三项技改完成后,甲醇合成系统过去作为废气燃烧(排放)的资源得到了回收利用(回收至陕西兴化合成氨装置增产合成氨),而低位热能的回收利用有效减少了甲醇精馏系统的蒸汽消耗,技改带来了良好的经济效益和社会效益。

[关键词]甲醇装置;甲醇合成膨胀槽闪蒸气;膜分离氢回收非渗透气;甲醇精馏系统低位热能;回收利用;经济效益;社会效益[中图分类号]TQ223 12+1 [文献标志码]B [文章编号]1004-9932(2021)02-0037-030 引 言陕西兴化集团有限责任公司(简称陕西兴化)300kt/a甲醇装置由华陆工程科技有限责任公司进行工程设计,甲醇合成系统采用华东理工大学的“管壳外冷-绝热复合式反应器”,精馏系统采用“3+1”塔精馏工艺。

来??源:百川资讯更新时间:2011-09-0116:17【打印】【收藏】

关键字:甲醇?合成塔

摘??要:甲醇合成塔设计的关键技术之一就是要高效移走和利用甲醇合成反应所放出的巨大热量。

甲醇合成塔设计的关键技术之一就是要高效移走和利用甲醇

热性和热稳定性较好,反应温度接近等温,易于控制,一氧化碳与二氧化碳的单程转化率和气相产物中的甲醇百分含量高于传统的气-固相催化法。

及时甲醇市场资讯,欢迎登陆百川资讯甲醇频道。

更多甲醇相关常识,欢迎进入百川资讯甲醇常识中心。

甲醇合成塔介绍2011-09-01 16:17 【打印】【收藏】百川资讯更新时间:来源:甲醇合成塔关键字:甲醇合成塔设计的关键技术之一就是要高效移走和利用甲醇合成反应所放出的巨大热量。

摘要:甲醇合成塔设计的关键技术之一就是要高效移走和利用甲醇合成反应所放出的巨大热量。

甲醇合成反应器根据反应热回收方式不同有许多不同的类型,下面将应用较广的几种合成器分别予以简单介绍。

一、I.C.I反应器英国ICI公司低压法甲醇合成塔采用多层冷激式绝热反应器,内设3-6层催化剂,催化剂用量较大,合成气大部分作为冷激气体由置于催化剂床层不同高度平行设立的菱形分布器喷入合成塔,另一部分合成气由顶部进入合成塔,反应后的热气体与冷激气体均匀混合以调节催化床层反应温度,并保证气体在催化床层横截面上均匀分布。

反应最终气体的热量由废热锅炉产生低压蒸汽或用于加热锅炉给水回收。

该法循环气量比较大,反应器内温度分布不均匀,呈锯齿形。

ICI冷激塔结构简单、用材省且要求不高、并易于大型化。

单塔生产能力大。

但由于催化剂床层各段为绝热反应,使催化剂床层温差较大,在压力为8.4MPa和12000h-1空速下,当出塔气甲醇浓度为4%时,一、二两段升温约50℃,反应副产物多,催化剂使用寿命较短,循环气压缩功耗大,用冷原料气喷入各段触媒之间以降低反应气温度。

因此在降温的同时稀释了反应气中的甲醇含量,影响了触媒利用率,而且反应热只能在反应器出口设低压废锅回收低压蒸汽。

为了防止触媒过热,采用较大的空速,出塔气中甲醇含量不到4%。

最大规模3000t/d,全世界现有40多套。

二、德国林德Lurgi管壳式反应器水冷型。

图2Lurgi甲醇合成反应器是管壳式的结构。

管内装催化剂,管外充满中压沸腾水进行换热。

合成反应几乎是在等温条件下进行,反应器能除去有效的热量,可允许较高CO含量气体,采用低循环气流并限制最高反应温度,使反应等温进行,单程转化率高,杂质生成少,循环压缩功消耗低,而且合成反应热副产中压蒸汽,便于废热综合利用。

第6期 2008年11月中 氮 肥M -S i z e d N i t r o g e n o u s F e r t i l i z e r P r o g r e s s N o .6N o v .2008管壳外冷-绝热复合式甲醇合成反应器及其应用应卫勇,张海涛,房鼎业(华东理工大学化工学院,上海 200237) [摘 要]由煤经合成甲醇至燃料和化工产品的技术路线是煤洁净高效利用的方向之一。

根据甲醇合成反应的特点,将管壳外冷-绝热复合式固定床催化反应器应用于甲醇生产中,单塔生产能力达200~350k t /a ,双塔生产能力达500~600k t /a 。

工业应用表明:管壳外冷-绝热复合式甲醇合成反应器结构合理,催化剂装卸方便,催化床温度调节简单,床层热点至出口温差小,并能回收高位热能副产蒸汽。

[关键词]管壳式;甲醇合成;反应器;工程应用[中图分类号]T Q 223.12+1 [文献标识码]A [文章编号]1004-9932(2008)06-0006-04T u b e -s h e l l T y p e o f A d i a b a t i c Me t h a n o l C o n v e r t e ra n dI t s A p p l i c a t i o nY I N GW e i y o n g ,Z H A N GH a i t a o ,F A N GD i n g y e(C o l l e g e o f C h e m i c a l E n g i n e e r i n go f E C U S T ,S h a n g h a i 200237,C h i n a )A b s t r a c t :A d o p t i n g t h e p r o c e s s t h r o u g h c o n v e r t i n g c o a l i n t o m e t h a n o l t o m a k e f u e l a n d c h e m i c a l p r o d u c t s i s o n e o f d e v e l o p i n g d i r e c t i o n s f o r c l e a n u t i l i z a t i o n o f c o a l w i t h h i g h e f f i c i e n c y .B a s e d o n t h e f e a t u r e s o f m e t h a n o l s y n t h e s i z i n g a p p l y i n g t u b e -s h e l l t y p eo f a d i a b a t i cm e t h a n o l c o n v e r t e r i n t om e t h a n o l p l a n t c a nm a k es i n g l e c o n v e r t e r s p r o d u c t i o n c a p a c i t y r e a c h 200~350k t /a ,d o u b l e c o n v e r t e r c a p a c i t y r e a c h 500~600k t /a .T h ei n d u s t r i a l a p p l i c a t i o n r e s u l t s h o w s t h a t t h e s t r u c t u r e o f t h i s t y p e o f c o n v e r t e r i s s u i t a b l e ,t h e c a t a l y s t l o a d i n g a n d u n l o a d i n g i s e a s y ,t h e c o n t r o l l a n da d j u s t m e n t f o r t e m p e r a t u r e o f c a t a l y s t b e di s e a s y ,t h e t e m p e r a t u r e d i f f e r e n c e b e t w e e n h o t p o i n t o f c a t a l y s t b e da n dc o n v e r t e r o u t l e t i s s m a l l ,t h e h i g hl e v e l h e a t e n e r g y c a n b e r e c o v e r e d t o p r o d u c e s t e a m .K e y Wo r d s :t u b e -s h e l l t y p e o f ;m e t h a n o l s y n t h e s i s ;c o n v e r t e r ;e n g i n e e r i n g a p p l i c a t i o n[收稿日期]2008-05-07[作者简介]应卫勇(1957—),男,浙江金华人,教授,博士生导师。

50万t/a甲醇项目合成反应器设计与工业应用引言兖矿国宏化工有限责任公司年产50万t甲醇合成装置采用华东理工大学“绝热—管壳外冷复合式反应器”专利技术,其建成投产,对兖矿高硫煤能够得到充分有效利用,减少资源浪费,使煤炭行业向高附加值碳一化工方向转化等方面,具有重要意义。

1 国内外甲醇合成反应器概述甲醇工业始于20世纪初,到20世纪60年代,甲醇工业取得重大进展。

1966年英国ICI公司首先推出了低压甲醇合成工艺——ICI工艺,此为低压法生产甲醇的开端。

1971年原西德Lurgi公司成功开发另一著名低压法工艺——Lurgi工艺。

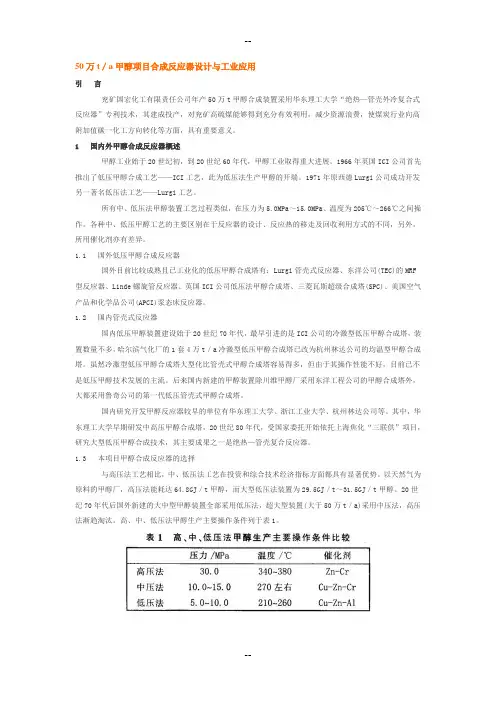

所有中、低压法甲醇装置工艺过程类似,在压力为5.0MPa~15.0MPa、温度为205℃~266℃之间操作。

各种中、低压甲醇工艺的主要区别在于反应器的设计、反应热的移走及回收利用方式的不同,另外,所用催化剂亦有差异。

1.1 国外低压甲醇合成反应器国外目前比较成熟且已工业化的低压甲醇合成塔有:Lurgi管壳式反应器、东洋公司(TEC)的MRF 型反应器、Linde螺旋管反应器、英国ICI公司低压法甲醇合成塔、三菱瓦斯超级合成塔(SPC)、美国空气产品和化学品公司(APCI)浆态床反应器。

1.2 国内管壳式反应器国内低压甲醇装置建设始于20世纪70年代,最早引进的是ICI公司的冷激型低压甲醇合成塔,装置数量不多,哈尔滨气化厂的1套4万t/a冷激型低压甲醇合成塔已改为杭州林达公司的均温型甲醇合成塔。

虽然冷激型低压甲醇合成塔大型化比管壳式甲醇合成塔容易得多,但由于其操作性能不好,目前已不是低压甲醇技术发展的主流。

后来国内新建的甲醇装置除川维甲醇厂采用东洋工程公司的甲醇合成塔外,大都采用鲁奇公司的第一代低压管壳式甲醇合成塔。

国内研究开发甲醇反应器较早的单位有华东理工大学、浙江工业大学、杭州林达公司等。

其中,华东理工大学早期研发中高压甲醇合成塔,20世纪80年代,受国家委托开始依托上海焦化“三联供”项目,研究大型低压甲醇合成技术,其主要成果之一是绝热—管壳复合反应器。

林达煤和焦炉气制原料气甲醇合成塔应用情况介绍楼韧冯再南姚泽龙楼寿林(杭州林达化工技术工程有限公司杭州310013)1 中国甲醇生产发展的背景近代甲醇不论作为化工原料(制二甲醚、丙稀、乙烯)或作为能源(甲醇汽油燃料),用途和规模不断增加。

国外甲醇装置的规模已进入年产百万吨级,我国“九五”、“十五”都把开发低压甲醇合成技术列为重大项目。

近年随着我国经济的迅速发展,能源需求快速增长,石油进口已突破国际公认的安全警戒线。

在甲醇生产规模不断扩大,向大型化发展的情况下,中国是否能开发拥有自主知识产权的现代甲醇生产技术,我们的大化肥装置,廿余套大型氨合成塔全部从国外引进,但现在我们可以用具有自主知识产权的专利技术建设大型甲醇生产装置。

当代甲醇合成生产技术因低压法能耗省而成为主要技术,据资料报道英国ICI公司和德国Lurgi公司技术占据70%以上的国外生产装置,代表了国外甲醇合成生产的技术水平。

目前单套最大能力为去年在特立尼达Atlas投产的日产5000t装置,采用三台反应器组成的Lurgi联合反应器。

ICI甲醇塔结构简单,催化剂装填系数大,易大型化,目前已有单套日产3000t的装置,但催化剂床层温差大,气体返混严重,合成效率低。

ICI近年推出逆流冷管塔,已有多套日产1650t采用冷管甲醇合成塔的装置投产,催化剂用量比冷激型少,但床层温差尚较大。

DA VY推出管内水冷大型甲醇合成反应器用于特立尼达日产5400吨大型甲醇装置,据悉已于10月投运。

Lurgi管壳式甲醇塔,催化剂床层温度平稳,操作容易,合成效率较高,但反应器催化床存在壁效应,影响空时产率提高,催化剂装填系数小,反应器结构复杂,单塔能力小,大型化难度大。

除以上两种反应器,还有塔间换热的TOPSΦE径向流动反应器,KBR的球形反应器,段间换热的CASALE卧式多床反应器。

这类反应器由多台或多床串联组合,塔间或段间设置外部换热器,移去反应热。

这类反应器床层压力较小,容易大型化,但设备投资大。

浅析管壳外冷绝热复合式甲醇合成反应器的应用发表时间:2018-05-16T10:59:59.943Z 来源:《基层建设》2018年第1期作者:刘广赢[导读] 摘要:经甲醇制取合成气生产燃料和化工产品是煤炭清洁高效利用的方向之一。

天津渤化永利化工股份有限公司煤化工事业部天津市 300452 摘要:经甲醇制取合成气生产燃料和化工产品是煤炭清洁高效利用的方向之一。

根据甲醇合成反应的特点,将管壳外冷绝热复合固定床催化反应器应用于甲醇生产。

甲醇合成反应器是甲醇合成的关键设备。

不同的甲醇合成反应器代表不同的工艺技术,也代表不同的生产水平。

关键词:甲醇合成;甲醇合成反应器;绝热管壳外冷复合型 1前言煤炭是我国的主要能源结构。

以煤为原料的合成气合成甲醇可作为燃料,也可用于生产化工产品,因此以煤为原料经甲醇至燃料、化工产品的技术路线是煤洁净利、多联产的洁净利用的有效途径,符合国家能源战略的发展。

我国的能源特点是“少油、有气、多煤”,其中能源主要以煤为主。

以煤为原料合成甲醇,甲醇可用作醇醚燃料,可用于生产一系列化工产品,特别是甲醛、醋酸、乙烯和丙烯的生产。

因此,以煤为原料的甲醇生产燃料和化工产品的技术路线及多联产煤清洁利用的有效途径,符合国家能源发展战略。

甲醇合成反应器是低压甲醇合成的关键设备之一。

2甲醇合成反应器随着甲醇作为燃料、化工原料生产烯烃技术的成熟,甲醇生产装置也避不可免的趋于大型化。

传统的管壳式甲醇合成反应器床层内温度稳定,催化剂的使用寿命长,反应温度容易控制,可以合理利用能源等优点,但有以下缺点:直径较小,床层直径和颗粒直径比为6.8,不符合壳管式反应器消除壁效应要求,因此存在着壁效应的影响;当纯床层进口温度低,进入的气体直接进入催化剂层的管柱,上部管催化剂不能发挥很好的作用。

为了克服传统的管壳式甲醇合成反应器的缺点而发展起来的管壳式甲醇合成反应器的优点,华东理工大学提出了“管壳外冷-绝热复合式”甲醇合成反应器。

2009年第28卷增刊CHEMICAL INDUSTRY AND ENGINEERING PROGRESS ·419·化工进展管壳外冷-绝热复合式甲醇合成反应器的应用应卫勇,张海涛,马宏方,房鼎业(华东理工大学化工学院,上海 200237)摘要:由煤制合成气经合成甲醇制燃料和化工产品的技术路线是煤洁净高效利用的方向之一。

根据甲醇合成反应的特点,将管壳外冷-绝热复合式固定床催化反应器应用于甲醇生产中,单塔45万吨/年甲醇合成反应器已设计,单塔30~35万吨/年甲醇合成反应器已投入使用。

双塔并联50万吨/年甲醇合成反应技术已经投入使用,工业生产情况表明:甲醇合成反应器结构合理,催化剂装卸方便,催化床温度调节简单,床层热点至出口温差小,回收高位热能、副产蒸汽。

正在开展“十一五”国家科技支撑计划课题180万吨/年甲醇合成反应器的研究。

关键词:甲醇合成;反应器;工程应用我国的能源特点是“少油、有气、多煤”,以煤为主。

以煤为原料制合成气合成甲醇,甲醇可作为醇醚燃料,可用于生产系列化工产品,特别是用于生产甲醛、乙酸、乙烯、丙烯。

因此,以煤为原料经甲醇制燃料、化工产品的技术路线是煤洁净利用、多联产的有效途径[1]。

甲醇合成反应器是甲醇生产的关键设备。

华东理工大学30年来一直致力于甲醇反应器的研制开发,先后承担了国家科技攻关课题“低压甲醇合成反应器”和科技支撑计划课题“气冷-水冷串联式甲醇合成反应器”等,形成了用于甲醇合成的催化反应器的系列专利。

工业生产情况表明:华东理工大学开发的甲醇合成系列反应器结构合理,催化剂装卸方便;催化床温度调节简单,床层温度平稳;催化剂使用寿命长,可达3年;回收高位能热量,副产蒸汽1.1吨/吨甲醇;甲醇产品质量好。

2005~2007年间,根据已收到的效益证明,6家企业生产甲醇271.90万吨;新增产值860 552万元;新增利润117 117万元,新增税收960 33万元,取得了巨大的经济效益。

甲醇合成反应器国产化,提高了我国甲醇生产技术水平。

在上海研究开发的甲醇合成反应器技术用于全国,尤其是用于西部地区的开发,更具有显著的社会效益。

从2008年以来,华东理工大学继续将以管壳外冷-绝热复合式固定床催化反应器为核心的双塔并联式甲醇合成工艺应用于甲醇生产中。

2008年4月河南永煤集团龙宇煤化工一期年产50万吨甲醇项目顺利投产。

1 2008年应用情况2008年前,管壳外冷-绝热复合型甲醇合成反应器已经转让给二十多个企业实施:包括兖矿鲁化(100 kt/a)、华鲁恒升(200 kt/a)、浙江巨化(100 kt/a)、兖矿国泰(240 kt/a)、兖矿国宏(500 kt/a)、兖矿国际(200 kt/a)、山西丹峰(100 kt/a)、新疆克拉玛依(200 kt/a)、南京惠生(300 kt/a)、宁夏煤业(250 kt/a)、河南永城(500 kt/a)、河南平安(200 kt/a)、甘肃牛家峡(100 kt/a)、安徽临淮(200 kt/a)、陕西神木(400 kt/a)、山东凤凰(360 kt/a)、哈尔滨气化(300 kt/a)、新疆天富(200 kt/a)、江苏索普(540 kt/a)、宁波万华(200 kt/a)等。

2008年,管壳外冷-绝热复合型甲醇合成反应器在以下单位得到应用。

企业甲醇规模/kt·a-1工艺路线投产运行兰州蓝星化工有限公司200 水煤浆气化、低温甲醇洗净化、低压合成、三塔精馏设备制造综能协鑫煤化工有限公司300 U-Gas煤气化、低温甲醇洗净化、低压合成、三塔精馏详细设计久泰能源科技有限公司600 固定床制气、NHD净化、低压合成、三塔精馏设备安装山西省焦炭集团200 以焦炉气为原料气,转化、低压合成、三塔精馏详细设计延长石油集团兴化300 多元料浆煤气化、低温甲醇洗净化、低压合成、三塔精馏设备制造重庆万盛300 水煤浆气化、低温甲醇洗净化、低压合成、三塔精馏设备制造新能凤凰能源有限公司360 水煤浆气化、低温甲醇洗净化、低压合成、三塔精馏设备制造云天化股份有限公司260 水煤浆气化、低温甲醇洗净化、低压合成、三塔精馏详细设计化工进展 2009年第28卷·420·2 双塔并联式甲醇合成反应器技术2.1双塔并联式甲醇合成反应技术的运行情况双塔并联式甲醇合成反应技术首先应用于山东滕州兖矿国泰化工有限公司,当年生产甲醇23.4万吨,为设计负荷的100%;2007年度生产甲醇29.5万吨,为设计负荷的123%;2008年生产甲醇30万吨,为设计负荷的125%;甲醇反应器使用3年来均超过设计负荷,甲醇合成双塔并联操作弹性大,系统阻力小。

甲醇产品除需符合国家标准(GB—338—2004)外,其中乙醇含量≤50 μg/L,完全满足国内外厂家生产乙酸的要求。

采用双塔并联式甲醇合成反应技术的催化剂使用寿命达3年,生产强度大于1万吨精甲醇/m3催化剂;时空产率大于0.8 t/(m3·hr);双塔并联式甲醇合成反应技术能量利用合理,3年中平均副产中压蒸汽1.4吨/吨甲醇以上,除满足甲醇精馏再沸器加热外,还有富裕蒸汽送入蒸汽管网。

河南永煤集团龙宇煤化工一期年产50万吨甲醇项目双塔并联式甲醇合成反应技术,于2008年4月投产顺利投产。

煤制气采用SHELL粉煤气化技术,实际稳定运行时间最长达2个月。

反应器单塔直径φ3800 mm,列管管长7000 mm,催化剂采用托普索公司的MK-121型甲醇合成催化剂,装填量为57.33吨(单塔),其中绝热层高度为426 mm(还原前)。

由于造气气量不足,目前最大生产负荷达到产能的75%~85%。

从龙宇煤化工双塔并联式甲醇合成工艺运行的数据可以看出:双塔并联运行压力相同,利用压差形成合成气自然分布的状态,合成塔压降小;由于两塔共用一个汽包,所以两塔温度控制需要特别关注,由运行数据可以看出,虽然两塔进口温度相差5℃(可能是仪表问题),但出口温度仅相差1℃,表明双塔并联采用一个汽包完全可以满足生产需求。

2.2双塔并联式甲醇合成反应技术的特点(1)通过建立以“管壳外冷-绝热复合式甲醇合成反应器”为基础的双塔并联流程,大大增强了生产强度,满足了大型化甲醇生产的要求。

同时双塔并联流程通过两个反应器的床层阻力自然均布原料气,降低了合成塔床层压降,节约了循环机压缩功。

(2)双塔并联式甲醇合成反应技术建立了催化床轴向、径向温度分布、浓度分布的二维数学模型,开发了甲醇合成反应器模拟设计软件,优化设计了甲醇合成反应器,反应器床层内温度平稳,床层热点到床层出口温度变化很小。

(3)硫能使铜基催化剂永久中毒,所以在甲醇合成生产中一般要求新鲜气中的总硫含量(H2S+COS)≤0.1×10-6。

为此,双塔并联式甲醇合成反应技术在甲醇净化系统采用2台精脱硫槽串联运行的方式,切实做到新鲜气中总硫含量低于催化剂要求标准。

(4)为保证合成塔维持一个稳定、正常的压差,在催化剂装塔之前,用筛子进行严格过筛,装填完毕之后,再进行彻底吹除,尽量去除粉尘。

装填前,制定严格的装填方案,避免在以后的生产过程中出现“偏流”现象。

由于事先制定了较为完善、可行的升温还原方案,并对还原用气成分、空速等关键指标提出了具体要求,从而使整个升温还原过程进展比较顺利,还原进度控制得相对较好,没有异常情况出现,特别是整个出水过程均匀、流畅、稳定,且温度易于控制,催化剂还原比较彻底。

(5)在实际生产过程中对双塔并联式甲醇合成反应技术的操作参数进行了优化:定期进行在线煮蜡;优化了合成塔内部的反应条件;通过调节水冷器的温度、分离器的液位、系统压力、空速、催化剂热点温度等措施,抑制了烷烃、醚类、高级醇及其它杂质的生成,使粗醇中副产物大大降低,为生产用于乙酸原料的高质量甲醇提供了保证。

3 单塔45万吨/年甲醇合成反应器鄂尔多斯市国泰化工有限公司拟在内蒙古鄂尔多斯市杭锦旗能源煤化工基地建设年产45万吨甲醇生产装置。

生产装置由惠生上海化工工程有限公司进行基础工程设计和详细工程设计。

甲醇生产装置中甲醇合成反应器采用华东理工大学“管壳外冷-绝热复合式固定床催化反应器”专利技术。

现已处于详细设计阶段。

年产45万吨甲醇合成反应器采用一台管壳外冷-绝热复合式甲醇合成反应器,反应器内径φ4200 mm,管长9000 mm,装填催化剂66.85 m3。

反应器操作压力5.3 MPaG,新鲜气组成为(摩尔分数,%)H2 67.92、CO 28.82、CO2 2.95、CH4+N2+Ar 0.32,总S<0.1 μg/L,新鲜气流量133 812.7 m3/h。

甲醇合成模拟计算结果见表1,表1列出了入塔气组成、出塔气组成、粗甲醇组成。

甲醇合成反应器数学模型及有关模拟计算方法,参考有关文献[2]。

从表1可以看出,出塔气中甲醇含量为7.74%增刊应卫勇等:管壳外冷-绝热复合式甲醇合成反应器的应用·421·(摩尔分数)(这时循环比为4),循环量较少,循环压缩功减少。

粗甲醇中甲醇浓度95.24%(质量分数),甲醇净流量59.47 t/h,日产甲醇为1427 t/d,达到年产45万吨甲醇规模。

表1入塔气、出塔气、粗甲醇摩尔分数入塔气出塔气粗甲醇组分总量/(Nm3·h)-1含量/%总量/(Nm3·h)-1含量/%总量/(Nm3·h)-1含量/%H2519 934.10 78.33 432 985.30 74.60 0.81 0.00CO 74 902.13 11.28 36 784.39 6.34 16.09 0.03CO215 647.18 2.36 12 076.06 2.08 82.20 0.13CH4 4071.650.614071.650.700.21 0.00 N238 689.23 5.83 38 689.23 6.67 0.94 0.00Ar 7172.731.087172.731.240.000.00 CH3OH 3232.74 0.49 44 921.61 7.74 594 72.18 95.24(质量分数)H2O 162.92 0.02 3734.04 0.64 2868.88 4.59合计663 812.60 100.00 580 434.90 100.00 62 441.30 100.00t/℃221.8252.540P/MPaG 5.3 4.90.44 100万吨/年以上甲醇合成反应器华东理工大学承担了“十一五”国家科技支撑计划课题“大型气冷-水冷串联式甲醇合成反应器”(编号2006BAE02B02),进行年产100万吨串联式甲醇合成反应器的开发和设计,开展180万吨/年甲醇合成反应器技术分析。