乙中压电缆用乙丙橡胶绝缘配方设计及加工性能研究Microsoft Word 文档

- 格式:doc

- 大小:72.00 KB

- 文档页数:5

第一章综述1.1概述三元乙丙橡胶(EPDM)是以乙烯和丙烯为主要原料,并用少量的非共轭二烯烃在Zeigler-Netta催化剂作用下聚合而成的一种通用合成橡胶。

目前世界上约有20多个公司生产,共有100多个牌号[1]。

EPDM具有优异的耐热、耐臭氧、耐老化和电绝缘性,且易与聚烯烃塑料共混,已广泛用于汽车配件、防水卷材、电线电缆及塑料改性等众多领域。

EPDM与丁基橡胶并用制造汽车内胎,可延长内胎使用寿命。

由于用途广泛,在世界合成橡胶消费总量中,EPDM约占7%,其产耗量在合成橡胶中位居第三[2]。

在汽车用橡胶中,EPDM是耗用量最大的胶种,主要是制造门窗密封胶条、散热器胶管及其他零件。

1.1.1 EPDM的结构EPDM也称为饱和橡胶,与不饱和橡胶如NR(天然橡胶)、NBR(丁睛橡胶) 等相比,其主链完全饱和,不饱和的第三单体为侧挂基团作为其硫化的活性点而存在;故其化学稳定性和热稳定性较高。

EPDM分子主链和侧基上均无极性基团存在,因此,它也是非极性橡胶。

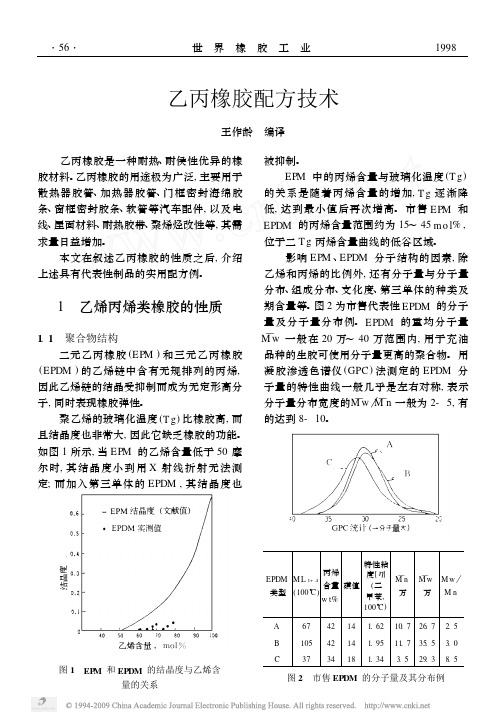

乙烯和丙烯的组成比例对EPDM的性能有着决定性的影响。

一般丙烯用量在30%-40 % (mol)之间,丙烯用量增加,EPDM的玻璃化温度(Tg)升高。

丙烯用量低于27%时,其硫化胶及生胶强度均增加,但永久变形会增大,弹性会下降[1]。

根据第三单体加入的种类不同,EPDM分为E, D和H型,即加入的第三单体分别为亚乙基降冰片烯(ENB)、双环戊二烯( DCPD)和1- 4己二烯(HD),第三单体用量高,EPDM不饱和度高,硫化速度快,但其耐热性能变差。

第三单体种类对EPDM性能影响见表1-1。

表1-1 第三单体品种对EPDM性能的影响续表 1-11.1.2 EPDM的性能总的来说,EPDM具有高度的化学稳定性、卓越的耐天候性,其耐臭氧、耐热性能及耐水蒸气性能优异,同时也具有良好的电绝缘及耐磨性能,与硅橡胶、氟橡胶相比,其物理机械性能和综合性能比较均衡。

实验合成橡胶工业,2021-03-15,44(2):101-105CHINA SYNTHETIC RUBBER INDUSTRY DOI:10.19908/ki.ISSN1000-1255.2021.02.0101中压电线电缆用乙丙橡胶J-2034'的制备及性能刘振国!,郭志伟",郭兴田c,范玉丽笃郭扬!(中国石油吉林石化公司a.研究院;仓储中心;c.乙二醇厂,吉林吉林132021)摘要:采用三氯氧钒-烷基铝催化体系,以己烷为溶剂,采用氢气为相对分子质量调节剂,在连续模试装置上制备了牌号为J-2034P的乙丙橡胶,并与国外同类产品的微观结构及物理机械性能进行了对比"结果表明,中压电线电缆用乙丙橡胶的适宜制备条件为:催化体系为三氯氧钒与一氯二乙基铝、乙基倍半铝氯化物并用,丙烯与乙烯的摩尔比为$.91$〜$.95$,亚乙基降冰片烯加料速率为1.00〜1.4$g/h,氢气与乙烯的摩尔比为$.11$〜$.129"J-2034P的物理机械性能、电性能均与国外同类产品基本相当"关键词:乙丙橡胶;中压电线电缆;微观结构;物理机械性能;电性能中图分类号:TQ333.4文献标志码:A文章编号:1$$$-1255(2$21)$2-$1$1-$5电线电缆是乙丙橡胶(EPR)重要应用领域之一,但受EPR加工性能和成本等因素的制约, EPR在电线电缆领域所占市场份额较少*5。

随着EPR技术的进步及配合与加工技术的持续发展, EPR新牌号不断涌现,用于中高压电缆的EPR 市场需求量不断增大,但目前中国石油吉林石化公司(简称吉林石化)的EPR产品在该领域尚属空白[7-8]o中压电线电缆用EPR具有以下特点:(1)较高的结合乙烯含量。

结合乙烯质量分数为68%~72%可赋予其优异的介电绝缘性能和物理机械性能。

(2)较低的第三单体含量,以保证聚合物具有优异的电性能。

⑶较低的门尼黏度,赋予其优异的加工性能,以克服由高乙烯含量导致的不宜加工的问题*9+。

乙丙橡胶生产工艺及技术经济分析乙丙橡胶(EPDM)是一种聚合物材料,具有优异的化学性质和物理性能,可用于制造橡胶制品、密封材料等。

乙丙橡胶的生产工艺主要包括原料准备、聚合反应、分离、精炼和成品制备等步骤。

首先,原料准备是乙丙橡胶生产的第一步。

乙丙橡胶的主要原料是丙烯和乙烯,可以通过石油炼制、裂解等工艺获得。

在生产中,这两种原料需要进行质量控制和配比调节,以确保最终产品的性能。

接下来是聚合反应阶段。

乙丙橡胶的聚合反应主要通过高压过氧化钙催化剂进行。

在反应过程中,需要控制反应温度、气压和反应时间,以获得所需的产品性能。

这个过程中的催化剂、温度、压力等参数的控制,对产品质量有着重要的影响。

然后是分离和精炼阶段。

聚合反应后的乙丙橡胶需要经过分离和精炼,以去除催化剂残留和其他杂质。

这一步骤通常使用溶剂抽提、蒸馏、过滤等工艺进行。

分离和精炼能够提高乙丙橡胶的纯度和可靠性,从而提高产品的性能和可靠性。

最后是成品制备阶段。

乙丙橡胶经过前面的工艺后,还需要将其加工成成品,如橡胶制品、密封材料等。

这一步骤通常包括热压、挤出、注塑等工艺,以满足不同产品的要求。

乙丙橡胶生产工艺的技术经济分析主要包括原材料成本、设备投资和能耗成本等方面。

原材料成本是整个生产过程中的主要成本,直接影响着产品的经济性。

设备投资是乙丙橡胶生产线的重要组成部分,投资额与生产能力、工艺流程等有关。

能耗成本是乙丙橡胶生产过程中的重要组成部分,需要对能源消耗进行合理控制,以降低生产成本。

此外,乙丙橡胶的技术经济还受市场需求、销售价格和市场竞争等因素的影响。

产品的市场需求情况决定着生产规模和销售量。

销售价格的高低直接影响着企业的利润水平。

市场竞争激烈程度对企业的盈利能力和生产效益有着重要的影响。

综上所述,乙丙橡胶生产工艺及技术经济分析涉及多个方面,需要综合考虑原料成本、设备投资、能耗成本、市场需求、销售价格和市场竞争等因素。

通过科学的管理和技术创新,可以提高乙丙橡胶的生产效益和经济性,为企业发展提供支持。

乙丙橡胶在电线电缆中的应用(nordel in ware and cable)前言近二十年来,乙丙橡胶已经成为七大合成橡胶中发展最快的一个品种,目前其已经成为继丁苯和顺丁橡胶之后的第三大合成橡胶。

随着对于乙丙橡胶认知度的提高,乙丙橡胶先后在密封条,胶管,胶带,轮胎,模塑制品,防水材料,电线电缆等许多方面得到广泛的应用,也使乙丙橡胶在新产品开发中的重要性日益显现。

对于电线电缆方面,乙丙橡胶正在代替传统的NR、IIR、CR等橡胶,不断地扩大了在电线电缆方面的应用。

其主要应用于低,中,高压电线电缆绝缘层;还应用于船舶电缆;车辆电缆;室外电缆护套;变压器零件;绝缘垫;电器及电表零件等。

同时,在用于超高压引线、接线方面是其他橡胶不能代替的。

如何认识乙丙橡胶结构与性能的关系,如何正确选择生胶,如何合理进行配合,如何进行配方的设计,这些对于橡胶加工和使用是需要理解和掌握的。

目录1.乙丙橡胶的分类与结构特性 (1)2.乙丙橡胶的基本性能 (1)2.1 物理机械性能 (1)2.1.1影响物理机械性能的因素 (2)2.2弹性和低温性能 (2)2.3 耐热性 (3)2.4 耐天候性及耐臭氧性 (3)2.5耐油及耐化学腐蚀性 (3)2.6耐水和水蒸气性能 (3)2.7电性能 (3)2.8乙丙橡胶的缺点 (4)3.EPDM的基本配合体系 (4)3.1硫化体系 (4)3.1.1硫化速率的影响因素 (4)3.1.2过氧化物的选择 (5)3.1.3过氧化物硫化体系的配合 (5)3.1.4过氧化物硫化体系的影响因素 (5)3.2补强填充剂 (6)3.3无机填充剂 (6)3.4防老剂体系 (6)3.5软化增塑体系 (7)3.6加工助剂 (7)3.7阻燃剂(总结篇) (8)3.8硅烷偶联剂 (8)4.EPDM的加工工艺 (9)4.1开炼机混炼 (9)4.2密炼机混炼 (9)4.2.1密炼机混炼方法以及工艺特点 (9)4.3过滤 (10)4.4挤出 (10)4.5硫化 (11)5.EPDM的典型配合体系 (12)5.1阻燃性 (12)5.2电绝缘性 (14)5.2.1生胶的选择 (14)5.2.2 硫化剂 (15)5.2.3补强体系 (15)5.2.4无机填料 (16)5.2.5软化剂 (16)5.2.6典型配方的设计 (16)1.乙丙橡胶的分类与结构特性EPM(二元乙丙橡胶):乙烯与丙烯的共聚物,其分子链呈完全饱和的直链结构。

煤矿用中压电力电缆用乙丙橡胶绝缘材料研究摘要:煤矿用电缆、盾构电缆等中压电力电缆的绝缘越来越多采用乙丙橡胶绝缘材料,从基体材料选择、配合剂的选择、加工工艺等方面进行了探讨,研制的乙丙绝缘材料及其制品具有优良的机械电气性能和加工性能。

关键词:中压电力电缆乙丙橡胶配合剂硫化0 引言交联聚乙烯(xlpe)绝缘材料在中压电缆的应用已经相当广泛,但是,低温柔软性、耐水树、耐电树及耐电晕性能等方面仍在不足。

与xlpe、pe及油纸绝缘相比,乙丙橡胶绝缘具有很高的运行可靠性及其它优点,如高的耐湿性能,浸水后电气和机械性能几乎不下降,耐水树形成能力高,耐电晕及耐热性好,结构稳定性好。

随着橡胶生产、加工混炼和硫化工艺等方面的技术发展,使乙丙橡胶用于中压电缆的可靠不断提高其在电缆生产中的用量也不断增加。

近几年,随着中国经济的高速发展,能源供应紧张的矛盾越来越突出,为满足这一需求,各大煤矿采用大功率的采煤设备提高产能,而与之配套传输电力的电缆的要求不断提高,电压等级提高,导体截面变大,电缆质量要求提高。

根据煤矿的设计要求,设计的电缆型号规格为myptj 8.7/10kv 3*150+3*50/3+3*2.5供煤矿移动变电站使用。

并且,国内盾构电缆、船用电缆等采用乙丙绝缘电缆越来越多。

在国内电缆制造企业中,用于做电缆绝缘的三元乙丙胶的牌号很多,配合剂种类繁多,为进一步提高煤矿用中压电缆产品质量,我们结合公司的经验和工艺特点,重点研究了适合于中压电缆使用乙丙橡胶绝缘材料。

本文主要介绍了橡胶选择、配合剂的选择及工艺技术,研制材料符合mt818-2009标准的性能要求。

1 乙丙绝缘料的配方研究1.1 基材的选用乙丙材料中常用的有二元乙丙和三元乙丙,不同类型的乙丙橡胶的本质差别在于分子量、结晶度、二烯含量和粘度,并将影响橡胶工艺性能、挤出性能、冷热强度和物理特性。

根据特定的应用,可简单的分为无定形和半结晶两种,并可按粘度和二烯含量进一步区分。

目录乙丙橡胶 (2)简介 (2)乙丙橡胶主要性能的配合 (2)耐热性 (2)耐寒性 (3)耐天候性 (3)耐臭氧性能 (3)电绝缘性 (3)阻燃性 (4)耐水和耐水蒸汽性 (5)耐化学药品性 (5)耐油性 (5)乙丙橡胶加工工艺 (5)塑炼 (5)混炼 (6)冷却、过滤、停放 (6)挤出 (6)压延 (7)硫化 (7)粘合 (8)乙丙橡胶的并用 (8)乙丙橡胶改性 (9)乙丙橡胶在电线和电缆中应用 (9)(1)阻燃电缆典型配方: (9)(2)低压电缆(乙丙绝缘层) (10)(3)中压电缆(乙丙绝缘层) (11)(4)高压电缆(乙丙绝缘层) (12)(5)我自己寻思以EPDM为基料低烟无卤阻燃护套(以第一个阻燃电缆配方作为参考) (12)(6)矿用电缆 (13)乙丙橡胶简介乙丙橡胶以乙烯和丙烯为原料,是Zeigler-Netta立体有规催化体系开发后发展起来的一种通用合成橡胶。

目前已知商业化生产方法:溶液聚合法、悬浮聚合法、和气相聚合法。

分类:二元乙丙橡胶、三元乙丙橡胶(根据第三单体分:E 型、H型、D型)。

由于良好的耐热性、耐老化性、耐候性、耐酸碱性、耐水蒸气性、耐极性溶剂、以及优异的电绝缘性使其在许多方面获得了广泛的应用。

乙丙橡胶主要性能的配合耐热性影响橡胶耐热的主要因素是热氧老化,由于乙丙橡胶分子主链饱和侧挂基中含有少量的不饱和键所以其耐热性好。

在130℃下可长期使用,在150℃或更高一些温度下可简段或短时间使用。

二元的优于三元乙丙橡胶。

并且热氧老化对温度敏感,温度每提高10℃老化速度大约增加1倍。

影响因素:(1)生胶选择(2)硫化体系(最好选择过氧化物硫化体系)(3)软化剂(操作油):石蜡烃油耐高温老化性能好(应控制在40份以内)(4)防老剂(用量2-4份):最普通的是自由捕捉剂如防老剂RD、BLE、246等,防老增效剂MB、MTL。

除了使用防老剂外,并用5-10份氯化橡胶如CR或Hypalon40等也可提高胶料的耐热性。

中压乙丙绝缘橡胶电缆料应用中注意的问题

1、存储注意事项。

中压乙丙绝缘橡胶电缆料应存放在阴凉、干燥、通风良好的地方,远离火源、热源和直射阳光,严禁受潮、露天存放及绝缘层直接接触地面。

2、现场安装注意事项。

(1)在现场安装中,应按照颜色标识和编号的要求选择接线,切不可错接。

(2)应选用相应规格的电缆夹,夹口熟压紧,以保证接触良好。

(3)在进行中压乙丙绝缘橡胶电缆的安装时,应注意避免机械与化学腐蚀,严禁弯曲半径小于指定值。

3、绝缘层质量控制。

中压乙丙绝缘橡胶电缆的绝缘层质量是非常重要的,绝缘层质量不好将会导致电缆的使用寿命变短,甚至出现运行事故。

在生产过程中应对绝缘层进行质量控制,检测绝缘层回复弹性及合格率。

4、压接注意事项。

中压乙丙绝缘橡胶电缆的压接应按照规定的工艺要求进行,仪器和工具要保持清洁。

5、绝缘层磨损。

绝缘层磨损是中压乙丙绝缘橡胶电缆的一个常见问题。

若电缆出现绝缘层损伤和裂纹等问题,应及时更换或修补,以免影响电缆的正常运行。

中压电缆用乙丙橡胶绝缘配方设计及加工性能研究张新1张蓓1孔德忠2 张勇1董振园1江斌斌1廉果1潘明星1李名珍1(1江苏亨通电力电缆有限公司,江苏吴江215234;2无锡工艺职业技术学院,江苏宜兴214206)摘要:以三元乙丙橡胶(EPDM)为骨架材料,研究了一般通用橡皮绝缘配方,在对硫化、补强填充、增塑、老化和稳定体系进行选择后确定了该绝缘橡胶的优化配方;对橡胶绝缘性能进行了测定,实验结果表明,绝缘橡胶性能优良,并简要介绍了胶料的加工工艺。

关键词:三元乙丙橡胶;配方;护套;研究Investigation of the Formulation Design And the Processability of the EPR forthe MV Power cablesZhangxin,et al(1 Jiangsu Hengtong wire cable Co. , Ltd. jiangsu , Wujiang 215234 , China; 2 Wuxi Institute ofArt& Technology,Yixin 214206 China)Abstrac t: In this paper, the formulation of General rubber's insulation of is investigated. EPDM was used as the base polymer. The insulation compound has been determined after base on curing system, filling reinforcing system, plasticizing and coupling system, aging and stabilizing had been selected. The properties of the cable insulation were determined. The results showed that the rubber system was excellent and the processing of the mixing of rubber compound brifefly.Key words: EPDM; formulation; sheath; Investigation0 引言三元乙丙橡胶是以乙烯(CH2= CH2)、丙烯(CH2=CH-CH3)为主要单体,经溶液聚合并加入不饱和的第三单体(非共轭二烯烃)制成的三元共聚物,属于饱和碳链橡胶。

由于三元乙丙橡胶分子链中没有极性取代基团, 空间位阻小,分子链比较柔顺,使得三元乙丙橡胶不仅表现出优良的耐屈挠性、回弹性和耐低温性,同时还具有很好的化学结构稳定性,广泛应用于汽车工业、电线电缆、密封材料和耐热制品等领域[1]。

近些年,随着中国经济的高速发展,能源供应紧张的矛盾越来越突出,为了满足这一要求,各种行各业都采用大功率的设备以提高产能,而与之配套的传输电缆的要求不断提高,电压等级也随之提高,如:煤矿电缆、舰船电缆、石油平台用电缆采用乙丙橡胶绝缘越来越多。

收稿日期:作者简介:张新(1981-),男,硕士,工程师,主要从事电缆用橡皮配方研究工作作者地址:江苏吴江市七都工业区[215234]1.试验部分1.1 主要原材料及生产厂三元乙丙橡胶(KEP210),韩国锦湖石油化学株式会社;防老剂RD,浙江黄岩华星化学厂,纳米氧化锌,安徽省含山县锦华氧化锌厂;煅烧陶土,中国高岭土有限公司(苏州);DCP,上海高桥石化精细化工有限公司;硫化促进剂HV A-2,上海方锐达有限公司;石蜡基油主要选择Sunpar 2280;其他原料均为市售。

1.2 乙丙橡胶选择乙丙材料中常用的有二元乙丙和三元乙丙,不同类型的乙丙橡胶的本质差别在于分子量、结晶度、二烯含量和粘度,并将影响橡胶工艺性能、挤出性能、冷热强度和物理特性。

根据特定的应用,可简单的分为无定形和半结晶两种,并可按粘度和二烯含量进一步区分。

一般来说,较高的粘度胶料具有优良的拉伸强度,撕裂强.度,较高的模量和永久变形性能。

第三单体含量的提高可以提高交联密度,压缩永久变形小,模量高等优点。

半结晶胶料具有高硬度、高模量和高拉伸强度,并具有优异的电气性能和物理性能。

EPDM的乙烯含量越高意味着其电性能越好,但是乙烯含量高会影响加工性能和低温性能,不少论文上都谈到选用陶氏化学的Nordel IP 3722P 三元乙丙橡胶,笔者曾经也选用过这种材料做基料,此种材料有很多优点,比如有很好的电气性能和物理机械性能,填充量也较大;但是其存在一个很大的缺点就是,其第三单体含量(0.5%)少,在硫化是交联密度低,又加上Nordel IP 3722P具有结晶橡胶的特点,其高温永久变形大,导致在挤出多芯电缆时候存在绝缘线芯严重压扁现象,笔者通过多次试验,在电性能和永久变形方面找寻一个平衡,最终选择韩国锦湖KEP210作为基体材料。

KEP210主要的技术指标为::ML(1+4)125℃42,乙烯含量65%,第三单体含量57%。

1.3 性能测试试样性能测试按GB7594—1987、GB 5013—2008、GB 2951—2008标准进行测试。

2 结果讨论2.1 硫化体系EPDM为主链饱和的橡胶,硫化剂可采用硫脲、有机过氧化物、多胺、以及硅烷等,考虑到产品须具有良好的耐热性能,采用过氧化物进行硫化。

过氧化物交联体系具有硫化温度高,不易烧焦的特点,容易控制硫化速度,不污染,可以使硫化胶得到优良的机械性能,压缩永久变形小,耐热性好。

常用的过氧化物有DCP、BIBP、TPB、BCPO、F-80、双2,5等,考虑到成本问题配方体系选用DCP做硫化剂。

EPDM采用过氧化物硫化体系时,配方中一般要添加具有官能团的共硫化剂。

共硫化剂的加入,可大大加快硫化速度,提高交联密度,改善硫化胶的耐温性能。

适用的共硫化剂有TAC(三聚氰酸三烯丙酯)、TAIC(三聚异氰酸三烯丙酯)、HV A-2(N,N’-间苯撑马来酰胺)、EDMA(二甲基丙烯酸乙烯酯)、DAIC(二烯丙基异氰酸酯)、DAP (苯二甲酸二烯丙酯)、TMPTM(三羟甲基三甲基丙烯酸酯) 等,TMPTA (三羟甲基丙烷三丙烯酸酯),其中以TAC、TAIC、HV A-2共硫化效果较好,我们选用HV A-2作共硫化剂。

硫化剂及硫化助剂的用量对胶料的焦烧时间和硫化胶的机械性能有显著的影响,用量太多,在混炼及挤出加工过程中易焦烧;用量太少,硫化不充分,机械强度偏低,伸长率大。

考虑到本公司连续硫化管道的长度等因素,DCP用量为3.0份,HV A-2用量在2.0份,可满足产品性能及生产要求。

2.2 补强填充体系加入填充材料,填充可起到增大体积、降低成本,改善加工工艺性能,如减少半成品收缩率、提高半成品表面平整性、提高硫化胶硬度及定伸应力等作用,填料对未硫化胶的加工性能和硫化胶的物理机械性能及动态力学性能和电性能有很大的影响。

加入补强材料,满足胶料的加工及性能要求。

常用的补强填充剂有、白炭黑、改性煅烧陶土、碳酸钙、滑石粉等。

白炭黑以其优良的补强性能成为最主要的白色、透明补强填充剂,白炭黑呈微酸性,会消耗过氧化物,造成线材欠硫或表面起孔,重要的一点是白炭黑若添加过多,对其电性能有很大影响,因此在中压乙丙橡皮配方中白炭黑要慎用或少用。

碳酸钙有一定的补强作用,但碳酸钙有一定的吸水性,用量过大会降低胶料电性能,特别是对浸水电容影响很大;在阻燃电缆配方中加入过多碳酸钙会降低电缆的阻燃性能。

改性煅烧陶土不但能提高橡胶的物理机械性能,还能提高混炼胶的电性能;陶土经900℃左右的高温煅烧后,可降低其表面的亲水基—OH 基含量;用硅烷偶联剂处理过后,则不但会更进一步封闭粒子表面—OH基团,使亲水性变为疏水性,由此胶料的电绝缘性能可以得到更进一步的提高和稳定,而且硅烷偶联剂的另一端与橡胶形成化学键,增加填料与橡胶的结合力,这进一步提高了橡胶的机械性能。

其次,煅烧陶土的形状呈圆球状,可延长电击穿路径并对电击穿起屏障作用,从而提高了橡胶的介电性能。

滑石粉可使挤出表面更光滑,使胶料具有较好的挺性,减小压缩变形,并有助于混炼胶在密炼时分散,改善胶料加工时存在的粘辊现象,使胶料有良好的包辊性[2]。

笔者对碳酸钙、超细滑石粉、改性煅烧陶土进行实验对比,实验结果见表1。

表1不同填料对硫化胶性能的影响注:对比配方除填料不一样外,其余组份均相同,表中用量为质量份,以下各表均相同。

胶料的硫化条件170℃×10 min,压力13MPa。

综合考虑改性煅烧陶土为80份,性能较好。

2.4 软化体系乙丙橡胶中加入软化剂,主要是改善胶料的工艺性能,同时可以增加填料降低产品的成本,乙丙橡胶为非极性橡胶,一般将非极性石油作为操作油[3];同时添加微晶石蜡也能改善胶料的加工性能,石蜡系油以Sunpar 2280为佳,蜡类以微晶石蜡为最佳,众所周知,添加微晶石蜡,有助于提高橡胶的抗臭氧性及耐热老化性能,因为在胶料受热的时候,微晶石蜡易喷出,夹带橡胶内的防老剂迁移至绝缘层表面,形成有效保护膜,从而提高橡胶的抗臭氧性及耐热老化性能。

2.5防老剂和稳定剂提高EPDM的耐热性使用最普遍的防老剂一般是自由基捕捉剂,如防老剂RD、BLE、264等,与防老增效剂MB、MTI等并用,耐热防老化效果更好,通常在中压绝缘配方中,防老剂RD对橡胶的物理机械性能影响较大,而防老剂MB对其影响较小,并且增加防老剂MB用量,橡胶的电气性能有所改善,同时还可以防止在橡皮高温硫化时的导体氧化;综合分析,RD在0.8~1.0之间,MB在1.0~1.5份,这样的配合可以获得性能优异的中压乙丙橡胶。

3 胶料物理机械性能性能3.1胶料的物理机械性能优化后胶料的物理机械性能见表2表2 混炼胶性能先将EPDM在70-80℃密炼机中塑炼2-3min;其次加入改性煅烧陶土、2-3min;最后加入剩下材料混炼3-4min。

密炼机温度在100-110℃开始排料,将混炼胶在开炼机上薄通1-2次,并在摆胶装置上摆胶2-3次,三辊压延机压延过粉箱后出片。

混炼胶存放8h 后放入密炼机混炼,温度在100℃以下加硫化剂过氧化二异丙苯和硫化助剂N,N’-间苯撑马来酰胺,混炼一分钟左右排料,开炼机薄通1-2次并机摆胶2-3次,三辊压延机开条出片,经冷却辊冷却,过粉箱(用硬脂酸锌作为隔离剂)制得成品。

4 成品电缆绝缘性能试制型号规格为MT818.6-2009, MYPTJ-8.7/10KV 3×70+3×25/3+3×2.5的橡皮绝缘电缆,电缆外径为80mm,共生产2000m,挤出德国TROESTER 三层共挤冷喂料ø150+ø90+ø70连续硫化挤橡机上进行。