有关过滤设备的计算实例

- 格式:pdf

- 大小:208.05 KB

- 文档页数:8

石英砂过滤器的计算300T天,就是20吨/时,然后考虑滤速,过滤器截面积2m2,选择直径1.6m;高度:滤料层一般800-1200mm,可以自己选择,设备筒体总高在3.5m左右,已经考虑到设备标准支角;配套水泵选择25~30吨/时,作为反冲水泵即可;至于滤料:以800mm计算,石英砂总量2.6吨现在我一般选用均质石英砂0.6~1.2mm;当然你可以分层,具体考虑实际就好了; 现在承托层作用不是很重要了,因为小型的过滤器一般选用滤水帽、或者滤棒过滤截流石英砂可以选择高度200mm左右的砾石垫层;如果只是一个工程公司设计过滤器参数,这些就足够了~石英砂过滤器自己制作就要考虑的详细一些,板块内有相关的图纸。

石英砂在计算填充量的时候使用的是填充密度,1.75g/cm3。

2.65是真密度。

石英砂体积,过滤面积×高度×1.75反洗强度可以用14L/s.m2即50m3/h.m2 *过滤面积就得反洗水量了dVU, Adt32U---过滤速率,m/m.s即m/s3V----滤液体积,m2A----过滤面积,mt------过滤时间,单位s.石英砂过滤器的作用特点及工作原理(1)石英砂过滤的作用石英砂过滤器是一种过滤器滤料采用石英砂作为填料。

有利于去除水中的杂质。

其还有过滤阻力小,比表面积大,耐酸碱性强,抗污染性好等优点,石英砂过滤器的独特优点还在于通过优化滤料和过滤器的设计,实现了过滤器的自适应运行,滤料对原水浓度、操作条件、预处置工艺等具有很强的自适应性,即在过滤时滤床自动形成上疏下密状态,有利于在各种运行条件下保证出水水质,反洗时滤料充分散开,清洗效果好。

砂过滤器可有效去除水中的悬浮物,并对水中的胶体、铁、有机物、农药、锰、细菌、病毒等污染物有明显的去除作用。

并具有过滤速度快、过滤精度高、截污容量大等优点。

主要用于电力、电子、饮料、自来水、石油、化工、冶金、纺织、造纸、食品、游泳池、市政工程等各种工艺用水、生活用水、循环用水和废水的深度处置领域。

转盘滤池设计计算本文档旨在介绍转盘滤池的设计和计算的目的和背景。

转盘滤池是一种常用的水处理设备,用于过滤水中的杂质和悬浮物。

其设计和计算是为了确保转盘滤池能够有效地去除杂质,并满足特定水处理要求。

转盘滤池的设计计算主要涉及以下几个方面:转盘滤池的尺寸和容量:根据实际处理需求和水流量,确定转盘滤池的尺寸和容量大小。

滤料选择和层数:选择适合的滤料类型和确定滤料的层数,以提高滤池的过滤效果和寿命。

过滤速度和压力:根据滤池的尺寸和滤料特性,计算合适的过滤速度和压力,以确保滤池的正常运行和过滤效果。

污泥排出系统:设计污泥排出系统,包括污泥收集和排出方式,以便及时清理滤池。

本文将针对以上方面进行详细的设计计算,以提供转盘滤池设计的参考和指导。

2.设计参数设计转盘滤池所需的参数包括:水体流量:指进入滤池的水的流量,通常以单位时间内的体积或质量来表示。

悬浮物负荷:指单位时间内进入滤池的悬浮物的质量或体积。

悬浮物通常是水中的固体颗粒或浮游生物等。

转盘滤池是一种常见的水处理设备,其工作原理和过滤机制如下:转盘滤池通过旋转转盘将水流引入滤池内部。

转盘上通常布置有多个滤芯,用于过滤水中的杂质和固体颗粒。

当水流通过滤芯时,固体颗粒会被滤芯拦截,同时清洗水将通过滤芯流出,进一步排出滤池。

这样可以实现对水中固体颗粒的有效过滤。

转盘滤池的转动速度和滤芯的结构设计会影响其过滤效果和处理能力。

适当的转动速度可以增加水流与滤芯的接触时间,提高过滤效率。

而滤芯的材质和孔径大小则决定了它的过滤精度和处理能力。

转盘滤池通过以上的工作原理和过滤机制,能够有效地去除水中的杂质和固体颗粒,提高水质并保护后续水处理设备的正常运行。

以上是关于转盘滤池的基本原理的解释。

本节将介绍转盘滤池的设计计算方法,包括滤盘面积、滤速、转盘数量等。

4.1 滤盘面积的计算滤盘面积是转盘滤池设计中的重要参数,它的大小决定了滤池的处理能力。

滤盘面积的计算公式如下:滤盘面积 = 总进水流量 / 滤速其中,总进水流量是指单位时间内进入滤池的水量,滤速是指水通过单位面积滤盘的速度。

石英砂过滤器的计算300T天,就是20吨/时,然后考虑滤速,过滤器截面积2m2,选择直径1.6m;高度:滤料层一般800-1200mm,可以自己选择,设备筒体总高在3.5m左右,已经考虑到设备标准支角;配套水泵选择25~30吨/时,作为反冲水泵即可;至于滤料:以800mm计算,石英砂总量2.6吨现在我一般选用均质石英砂0.6~1.2mm;当然你可以分层,具体考虑实际就好了; 现在承托层作用不是很重要了,因为小型的过滤器一般选用滤水帽、或者滤棒过滤截流石英砂可以选择高度200mm左右的砾石垫层;如果只是一个工程公司设计过滤器参数,这些就足够了~石英砂过滤器自己制作就要考虑的详细一些,板块内有相关的图纸。

石英砂在计算填充量的时候使用的是填充密度,1.75g/cm3。

2.65是真密度。

石英砂体积,过滤面积×高度×1.75反洗强度可以用14L/s.m2即50m3/h.m2 *过滤面积就得反洗水量了dVU, Adt32U---过滤速率,m/m.s即m/s3V----滤液体积,m2A----过滤面积,mt------过滤时间,单位s.石英砂过滤器的作用特点及工作原理(1)石英砂过滤的作用石英砂过滤器是一种过滤器滤料采用石英砂作为填料。

有利于去除水中的杂质。

其还有过滤阻力小,比表面积大,耐酸碱性强,抗污染性好等优点,石英砂过滤器的独特优点还在于通过优化滤料和过滤器的设计,实现了过滤器的自适应运行,滤料对原水浓度、操作条件、预处置工艺等具有很强的自适应性,即在过滤时滤床自动形成上疏下密状态,有利于在各种运行条件下保证出水水质,反洗时滤料充分散开,清洗效果好。

砂过滤器可有效去除水中的悬浮物,并对水中的胶体、铁、有机物、农药、锰、细菌、病毒等污染物有明显的去除作用。

并具有过滤速度快、过滤精度高、截污容量大等优点。

主要用于电力、电子、饮料、自来水、石油、化工、冶金、纺织、造纸、食品、游泳池、市政工程等各种工艺用水、生活用水、循环用水和废水的深度处置领域。

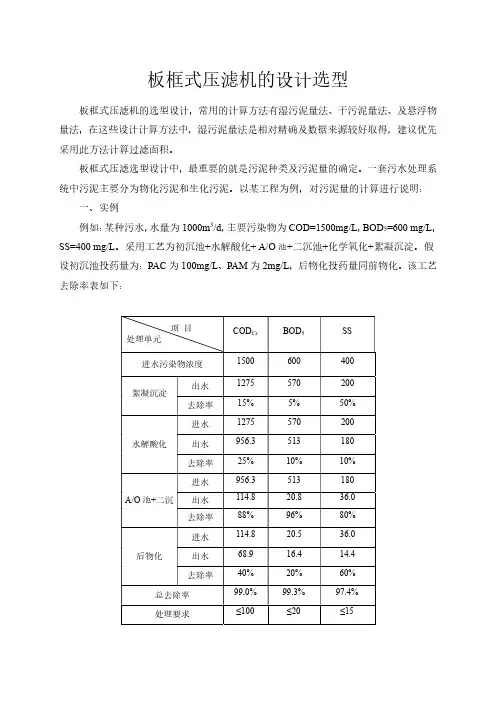

板框式压滤机的设计选型板框式压滤机的选型设计,常用的计算方法有湿污泥量法、干污泥量法、及悬浮物量法,在这些设计计算方法中,湿污泥量法是相对精确及数据来源较好取得,建议优先采用此方法计算过滤面积。

板框式压滤选型设计中,最重要的就是污泥种类及污泥量的确定。

一套污水处理系统中污泥主要分为物化污泥和生化污泥。

以某工程为例,对污泥量的计算进行说明:一、实例例如:某种污水,水量为1000m3/d,主要污染物为COD=1500mg/L,BOD5=600 mg/L,SS=400 mg/L。

采用工艺为初沉池+水解酸化+A/O池+二沉池+化学氧化+絮凝沉淀。

假设初沉池投药量为:PAC为100mg/L、PAM为2mg/L,后物化投药量同前物化。

该工艺去除率表如下:二、计算过程如下:1、物化污泥物化污泥的主要来源水为前物化和后物化中SS的量和投加的絮凝剂的量(先按绝干污泥来计算)。

SS的量:A=1000 m3/d×(0.2㎏/m3+0.02㎏/m3)=220㎏/d投药量:B=1000 m3/d×(0.1㎏/m3+0.001㎏/m3)×2=202㎏/d2、生化污泥生化污泥的计算一般参照传统活性污泥法污泥的计算方法,此类计算方法计算存在很大误差,一般只能作为参考。

生化污泥可参考经验数值进行计算。

生化污泥可按厌氧系统去除1㎏BOD5污泥产率系数为0.15㎏,好氧系统去除1㎏BOD5污泥产率系数为0.6㎏计算。

(当是工业污水时,很难检测出BOD5,故常用COD计算污泥量,产率系数同上)(0.057代表的是去除BOD的量,计算工业污水也可以看成是COD的量)生化污泥量:C=厌氧污泥+好氧污泥=1000 m3/d×0.057㎏/m3×0.15㎏污泥/㎏BOD5+1000 m3/d×0.492㎏/m3×0.60㎏污泥/㎏BOD5=303.8㎏/d3、总污泥量:物化污泥和生化污泥一般都会进入污泥浓缩池进行浓缩,经浓缩后污泥的含水率为97%至98%,现取98%绝干污泥总量为D=A+B+C=220+202+303.8=725.8㎏/d含水率为98%的污泥的总体积约为36.3m3/d三、板框式压滤机的选择板框式压滤机是悬浮液固、液两相分离的理想设备,具有轻巧、灵活、可靠等特点。

纤维转盘滤布滤池设计计算纤维转盘滤布滤池是一种用于处理水质的设备,其设计和计算对于确保滤池的有效运行至关重要。

本文将从设计原理、计算方法、材料选择和结构优化等方面进行阐述,以帮助读者全面了解纤维转盘滤布滤池设计计算的相关知识。

一、设计原理纤维转盘滤布滤池是一种通过纤维转盘不断旋转,将悬浮于水中的固体颗粒捕捉并过滤的设备。

其原理是利用纤维转盘上的滤布,在旋转的同时将水中的杂质固定在滤布上,然后清洗滤布以达到过滤效果。

因此,纤维转盘滤布滤池的设计需要考虑滤布的材料、转盘的转速、滤布的清洗方式等因素,才能确保其正常运行和过滤效果。

二、计算方法1.滤布面积的计算纤维转盘滤布滤池的滤布面积是影响其过滤效果的重要参数。

滤布面积的计算一般可以根据处理水量和所需的过滤速度来确定。

一般来说,滤布面积可以根据处理水量和过滤速度的关系来计算,公式如下:滤布面积=处理水量/过滤速度其中,处理水量一般以立方米/小时为单位,过滤速度一般以米/小时为单位。

2.转盘转速的计算纤维转盘滤布滤池的转盘转速对于滤布的清洗和过滤效果有着重要的影响。

一般来说,转盘转速需要根据滤布的材料、水质和处理水量等因素来确定。

转盘转速的计算一般可以通过实验或者计算得出,以确保在正常运行时可以达到最佳的过滤效果。

3.清洗装置的设计纤维转盘滤布滤池的清洗装置对于滤布的清洗和维护至关重要。

清洗装置的设计需要考虑清洗水量、清洗方式和清洗频率等因素。

一般来说,清洗装置的设计可以根据滤布的材料、过滤效果和运行条件等因素来确定,以确保在正常运行时可以有效地清洗滤布,保证其过滤效果。

三、材料选择1.滤布的材料选择纤维转盘滤布滤池的滤布材料需要具有良好的过滤性能、耐磨性和耐腐蚀性。

常见的滤布材料包括聚酯纤维、尼龙纤维和特种合成纤维等。

在选择滤布材料时,需要考虑水质、水温和操作条件等因素,以确保滤布可以满足过滤要求并具有长期稳定的性能。

2.转盘的材料选择纤维转盘滤布滤池的转盘需要具有较高的强度和耐腐蚀性。

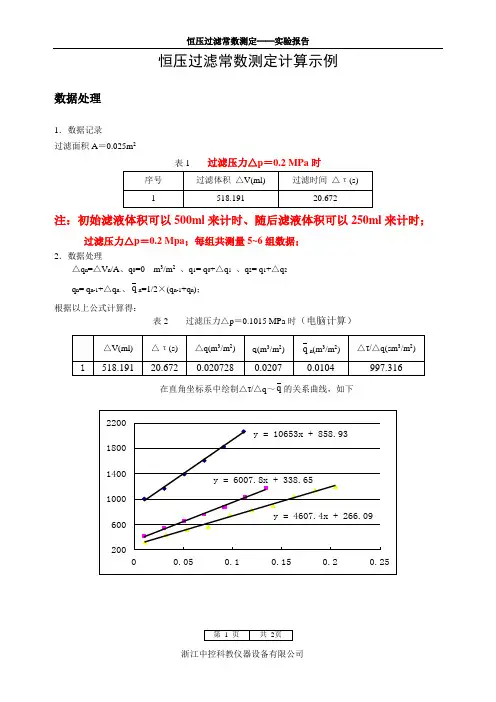

恒压过滤常数测定计算示例

数据处理

1.数据记录 过滤面积A =0.025m 2

表1 过滤压力△p =0.2 MPa 时

注:初始滤液体积可以500ml 来计时、随后滤液体积可以250ml 来计时;

过滤压力△p =0.2 Mpa ;每组共测量5~6组数据;

2.数据处理

△q n =△V n /A 、q 0=0 m 3/m 2 、q 1= q 0+△q 1 、q 2= q 1+△q 2

q n = q n-1+△q n 、、q n =1/2×(q n-1+q n ); 根据以上公式计算得:

表2 过滤压力△p =0.1015 MPa 时(电脑计算)

在直角坐标系中绘制△τ/△q ~q

的关系曲线,如下

第 2 页 共 2页

过滤常数S 以曲线斜率,以图中取点来算:

由 斜率:2S K =;截距: 2

e I q K

=;

则: 22,K m s S =、3

,2e KI I q m S

==、222,e e q I s K KS τ==;

表7(电脑计算) △p(Mp)

斜率S

截距I K

q e τe

lgK lg △p 0.1015

10653 858.93

0.000188 0.08063 34.627

-3.726 -0.9935

3.结果分析

过滤系数K 与过滤压力△p 成正比。

△p 变大时,K 也随着变大;△p 变小时,K 也随着变小

4.思考题1、2、3

三、实验装置与流程

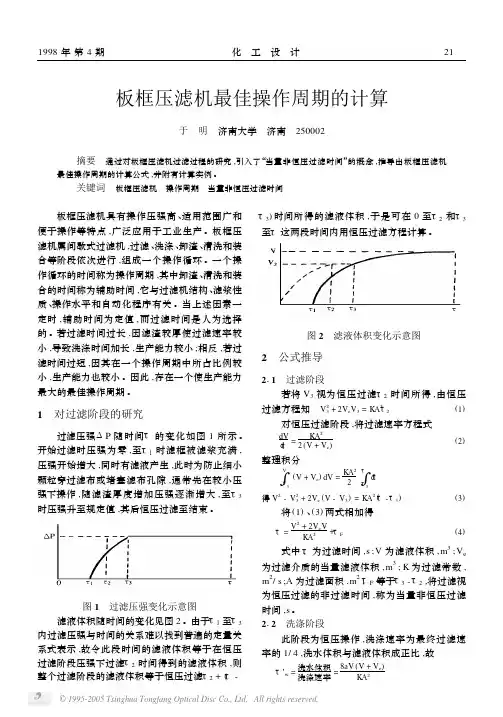

本实验装置由空压机、配料槽、压力料槽、板框过滤机等组成,其流程示意如图1。

图1 板框压滤机过滤流程。

1米的板框片过滤面积计算摘要:1.引言2.板框片的定义和结构3.板框片的过滤面积计算方法4.计算实例5.结论正文:【引言】在环保和污水处理领域,板框压滤机是一种常用的设备。

板框片作为板框压滤机的核心部件之一,其过滤面积的计算至关重要。

本文将为您介绍如何计算1 米的板框片的过滤面积。

【板框片的定义和结构】板框片,顾名思义,是由板和框组成的。

它是一种具有过滤功能的装置,主要用于将混合物中的固体颗粒分离出来。

板框片通常由一个平板和一个四周围有框的滤布组成。

【板框片的过滤面积计算方法】板框片的过滤面积计算公式为:过滤面积= 板面积+ 框面积。

板面积的计算公式为:板面积= 板的长度× 板的宽度。

框面积的计算公式为:框面积= 框的长度× 框的宽度。

需要注意的是,板框片通常有多个框,因此在计算框面积时,需要将所有框的长度和宽度相乘,然后再乘以框的数量。

【计算实例】假设一个板框片的长为2 米,宽为1 米,框的长度为1 米,宽度为0.5 米,框的数量为4 个。

那么,我们可以按照以下步骤计算过滤面积:1.计算板面积:板面积= 2 × 1 = 2(平方米)2.计算框面积:框面积= 1 × 0.5 × 4 = 2(平方米)3.计算过滤面积:过滤面积= 板面积+ 框面积= 2 + 2 = 4(平方米)因此,这个1 米的板框片的过滤面积为4 平方米。

【结论】通过对板框片的过滤面积计算方法的学习,我们可以更好地了解如何准确地计算板框片的过滤面积。

这对于保证板框压滤机的正常运行和提高过滤效率具有重要意义。

纤维转盘滤布滤池设计计算一、引言纤维转盘滤布滤池是一种常见的污水处理设备,用于去除废水中的固体颗粒和悬浮物,提高废水的水质,保护环境。

设计和计算滤布滤池的参数是确保滤布滤池正常运行和有效去除污染物的重要环节。

本文将从滤布滤池的工作原理、设计原则和计算公式来介绍纤维转盘滤布滤池的设计和计算方法。

二、工作原理纤维转盘滤布滤池是通过滤布和滤液相互作用实现废水过滤的设备。

废水进入滤布滤池后,固体颗粒和悬浮物会被滤布截留在表面,而清水则通过滤布进入下方的收集器,最终从出水口排出。

滤布滤池的工作过程主要包括预处理、过滤和清洗三个阶段。

在预处理阶段,废水经过初步处理后进入滤布滤池,去除大颗粒物和浮游物。

过滤阶段是滤布滤池的主要工作阶段,废水在此阶段会被彻底过滤,去除细小的固体颗粒和悬浮物。

清洗阶段是为了保持滤布的通透性和延长滤布的使用寿命,通过反冲洗或化学清洗的方式清洗滤布,恢复滤布的过滤效果。

三、设计原则1.滤布选择:滤布的选择是影响滤布滤池效果的重要因素。

滤布的选用应考虑废水的特性、废水流量和固体颗粒的大小等因素。

一般来说,滤布的孔径要小于待过滤固体颗粒的大小,以保证能有效截留固体颗粒。

同时,滤布的耐磨性、耐腐蚀性和清洗性也是需要考虑的因素。

2.运行参数:设计滤布滤池时,需要考虑到废水的流量、水质、处理效果和运行维护成本等因素。

根据废水的流量和水质来确定滤布滤池的尺寸和数量,保证滤布滤池能够满足处理要求。

同时,设定适当的运行参数,如反冲洗频率、清洗时间和压力差等,以确保滤布滤池的正常运行和良好的过滤效果。

3.结构设计:滤布滤池的结构设计应该考虑到清洗方便、维护便利和使用安全等因素。

合理的滤布安装方式和滤布收集系统,可以减少滤布的阻力,提高滤布的使用寿命。

同时,为了方便对滤布进行清洗和更换,滤布滤池的结构应该设计合理,方便操作人员进行维护。

四、计算方法1.滤布面积的计算滤布的面积是影响滤布滤池过滤效果的重要因素。

带式压滤机的计算下面将介绍带式压滤机的一些计算方法和步骤。

首先,我们需要确定带线速度。

带线速度是指通过物料过滤带上的速度,一般取决于固体物质的滤饼层厚度、物料的浓度、物料性质等因素。

带线速度的选择应使固体物质能在物料带上形成均匀且连续的滤饼,具体计算方法如下:带线速度=过滤带的行进速度/滤饼层的平均厚度滤饼层的平均厚度可以通过实验或经验估算得到,也可以通过测量滤饼的干重和占据体积计算得到。

其次,我们需要确定带式压滤机的过滤面积。

过滤面积是指过滤带的有效过滤面积,通常使用平方米或平方英尺作为单位。

过滤面积的大小会直接影响设备的处理能力和效果。

一般来说,过滤面积越大,处理能力越大,但设备的大小和成本也会相应增加。

过滤面积的计算可以根据生产需要和设备性能来确定。

再次,我们需要确定带式压滤机的过滤时间。

过滤时间是指物料在过滤带上停留的时间,一般由带式压滤机的行进速度和过滤带的长度来确定。

过滤时间的选择应使物料能充分接触过滤带,使固体物质被有效地脱水。

过滤时间=过滤带的长度/带线速度最后,我们需要确定带式压滤机的压力和压缩空气的需求。

带式压滤机通常使用压缩空气作为过滤带的清洗介质,以保持其过滤效果。

压力和压缩空气的需求取决于物料的性质和处理量。

一般来说,压力越大,清洗效果越好,但同时也会增加设备的能耗和成本。

总结起来,带式压滤机的计算包括带线速度、过滤面积、过滤时间、压力和压缩空气需求等方面。

根据不同的物料性质和处理要求,可以选择合适的参数来进行计算,以获得满足生产需求的带式压滤机操作参数。

化⼯原理实验——恒压过滤实验四恒压过滤常数的测定⼀、实验装置:见图4-1、图4-2设备流程如图4-1所⽰,滤浆槽内放有已配制有⼀定浓度的碳酸钙~⽔悬浮液。

⽤电动搅拌器进⾏搅拌使滤浆浓度均匀(但不要使流体旋涡太⼤,使空⽓被混⼊液体的现象),⽤真空泵使系统产⽣真空,作为过滤推动⼒。

滤液在计量瓶内计量。

设备参数表⼆、实验内容测定不同压⼒下恒压过滤的过滤常数K 、e q 、e 。

图4-1 恒压过滤实验流程⽰意图1─滤浆槽; 2─过滤漏⽃; 3─搅拌电机; 4─真空旋塞. 5─积液瓶; 6─真空压⼒表; 7─针型放空阀; 8─缓冲罐.9─真空泵; 10─放液阀; 11─真空胶⽪管.三、实验原理恒压过滤⽅程)()(2e e K q q θθ+=+ (4-1)式中:q —单位过滤⾯积获得的滤液体积,m 3/m 2; e q —单位过滤⾯积上的虚拟滤液体积,m 3/m 2;θ—实际过滤时间,s ; e θ—虚拟过滤时间,s ; K —过滤常数,m 2/s 。

将式(4-1)进⾏微分可得:e q Kq K dq d 22+=θ(4-2)这是⼀个直线⽅程式,于普通坐标上标绘q dq d -θ的关系,可得直线。

其斜率为K2,截距为e q K2,从⽽求出K 、e q 。

⾄于e θ可由下式求出:e e K q θ=2 (4-3)当各数据点的时间间隔不⼤时,dqd θ可⽤增量之⽐qθ来代替.在实验中,当计量瓶中的滤液达到100ml 刻度时开始按表计时,作为横压过滤时间的零点。

但是,在此之前吸率早已开始,这部分系统存液量可视为常量,以V '表⽰(V '=360ml ),则对单位过滤⾯积上来说这部分滤液为q ′,(q ′=AV ,),这些滤液对应的滤饼视为过滤介质以外的另⼀层过滤介质,在整理数据时应考虑进去,则⽅程应改为:qθ=K 2q+K2(e q +q ′)(4-4)以qθ与相应区间的平均值q 作图。

在普通坐标纸上以qθ为纵坐标,q 为横坐标标绘qθ~q 关系,其直线的斜率为:K 2;直线的截距为:K2(e q +q ′)。

活性炭过滤器的滤料高度和整个罐体的高度如何计算?活性炭过滤器的滤料层900~1200的甚至1600的都有,要看想去除什么及滤速。

下布水孔板水帽布水的,罐体高就是直边高加上下封头高。

直边高为滤料高乘2,活性炭在反洗时,反洗膨胀高度是100%。

如果漏斗上布水,还要加漏斗、弯管高,这种结构采用的越来越少了。

下布水穹型板加级配石英砂垫层的,基本差不多,按垫层总高与下封头高之差调整一下。

整个罐体的高度就是罐高加支腿高。

支腿三条的高些,四条的可矮些。

活性炭过滤器有什么作用?运行时要注意些什么?(1)利用活性炭的活性表面除去水中的游离氯,以避免化学水处理系统中的离子交换树脂,特别是阳离子交换树脂受到游离氯的氧化作用。

(2)除去水中的有机物,如腐殖酸等,以减轻有机物对强碱性阴离子交换树脂的污染。

据统计,通示活性炭过滤器,可以除去水中60%~80%的胶体物质:50%左右的铁和50%~60%的有机物等。

活性炭过滤器在实际运行中,主要考虑入床水浑浊度,反洗周期,反洗强度等关系。

(1)入床水浑浊度。

入床水浑浊度高,会带给活性炭滤层过多的杂质,这些杂质被截留在活性炭滤层中,并堵塞滤池间隙及活性炭表面,阻碍其吸附效果的发挥。

长期运行下去,截留物就停留在活性炭滤层间,形成冲不掉的泥膜,造成活性炭老化失效。

所以进入活性炭过滤器的水,最好把浑浊度控制在5mg/L以下,以保证其正常的运行。

(2)反洗周期。

反洗周期的长短是关系到滤池效果好坏的主要因素。

反洗周期过短,浪费反洗水;反洗周期过长则影响活性炭吸附效果:一般讲,当入床水浑浊度在5mg/L以下时,应4~5天反洗一次。

(3)反洗强度。

活性炭过滤器在反洗中,滤层膨胀率对滤层冲洗是否彻底,影响较大。

滤层膨胀率过小,下层的活性炭悬浮不起来,其表面冲洗不干净;当膨胀率过大,容易跑“炭”。

在运行中一般控制其膨胀率为40%~50%。

(4)反洗时间。

一般当滤层膨胀率为40%~50%,反洗强度为13~15L/(m2•s)时,活性炭过滤器的反洗时间为8~10min。

过滤设备的计算实例

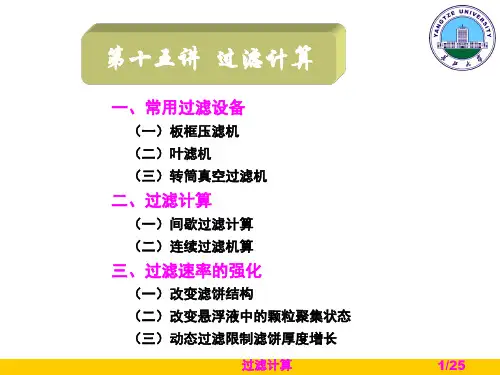

一、前言

过滤设备是利用过滤介质(滤布、滤纸、多孔滤材或者砂层等)把含有固体细粒子的悬浮中的液体的固体分开的设备。

在过滤介质上推积起来的细小粒子称为滤饼,通过过滤介质的液体称作为滤液,本文简单介绍了过滤没备的分类和有关过滤设备的计算实例。

二、过滤设备的分类

过滤设备的种类很多,分类方法也有多种,本文以过滤压力来进行分类可以分为以下四类:1、重力式

含固体颗粒是悬浮液进入过滤介质的上部,在重力的作用下,液体在过滤介质间流过而固体颗粒被介质捕集在过滤介质的上部(或者在介质内部被捕)形成滤饼。

2、加压式

工业上经常使用的板框式压滤机和加压叶片式过滤机均属此种类型。

一般过滤介质固定在滤板上,具有一定压悬浮液体进入过滤介质的一侧,液体在压力作用下通过过滤介质的滤板的沟槽流出,固体被截留在过滤介质的另一侧。

通常这类滤设备是间歇操作的,但是也有连续操作的加压过滤设备,如连续机械挤压式滤机、连续加压旋转叶片式过滤机等。

3、真空式

真空式过滤机一般在滤板的外侧包有过滤介质,而内侧处于真空状态,液体在板的外侧,常常它的过滤面有一部分浸在液体中,如转鼓式真空滤机和旋转叶片真空过滤机,它们在转动中经过了过滤,洗涤,吸干和卸料过程。

但也有一类滤机它们的过滤面是水平放置的,如连续水平真空带式过滤机,倾覆盘式过滤机,转台式过滤机等。

4、离心式

在一个转动的圆筒内固定有过滤介质,悬浮液进入转鼓,在离心力的作用下滤液通过过滤介质流出转鼓,滤饼留在转鼓内。

滤饼的排出可以是间歇的(上悬式三足离心机)也可以是连续的(刮刀卸料的离心过滤机),所发离心式过滤机也可以分为间歇式和边续式两大类。

三、过滤速度和过滤实验

1、过滤速度

单位时间内过过滤介质的液体量(dV/dt)m3/sec称作为过滤速度。

它和过滤压力差(△p)和过滤面积(A)成比例,而与过滤介质阻力(Rm)和滤饼阻力(Rc),滤液的粘度(u)成反比例,

dV/dt=△p.A/(Ro+Rm)μ, m3/s(1)

这里,Rm在某一过滤循环中可视为一定值,Rc在过滤进行中为一个与滤饼厚度L成比例的变量,它可以用下式来表示:

Rc=kL=k

由物料衡算可得到湿滤饼的质量M。

Mc=

将式(3)代入式(2)得到

R c=k·m·C·ρ·V/(1-m·C)ρc·A

比阻力系数:

αm =K·m/ρc m/kg

∴R c=a m C·ρ·V/(1-m·C)·A (4)

将式(4)代入式(1),并在△ρ和α m为一定值条件下积分整理后得到:

V2+ 2V o V =Kt (5)

这理

K=2(1-m·C)△ρ·A2/αm·ρ·μ(6)

V o= R m(1-m·C)·A/αm·C·ρ(7)

式(5)二边分别对V,t微分得到

(2V+2V o)d V=K dt

∴ dV/dt=K/2(V+Vo ) (8)

由式(5)(6)(7)(8)可以求得过滤速度,这里△ρ为常数(恒压过滤)另外当αm为一定值时,ρc也是一个定值,所以滤饼是不可压缩的。

计算V o K时,需要△ρ,A,m,C,ρp及ρ值,这些数值可以在小型实验中求得。

图1转鼓离心过滤机的分离过程

此外,对于离心式过滤机的过滤过程:

Dv/dt=

上式,在过滤进行中A m为一变值。

2、过滤实验

当使用的过滤压力是重力、加压、真空时可以使用小型实验装置来求得过滤速度,为了取得计算过滤设备生产能力的必要资料,实验需要测定的值为“

(1)滤液量和过滤时间的关系(V~t)

(2)过滤压力差△ρ

(3)过滤器的面积A

(4)滤饼的湿含量m

(5)悬浮液浓度C

(6)干滤饼的密度ρp

(7)滤液的密度ρ和它的粘度和温度的关系。

实验中改变过滤压力和过滤介质可以得到最合适的过滤条件。

下面是一个实验测定的实例:

C=0.05 kg固体/kg 悬浮液

△ρ=9.8×104 Pa

A=0.0087㎡ m=2.5

ρp =1.5 g/cm3 ρ=1 g/cm3

测定的滤液V和时间t的关系见表1。

由V—/V作图求得V o 和K值(图2),

K=1.034×10-7 m6/min

t/V=0.18=2V o/K

∴V o =1.55×10-4 m3

表1实验测定的滤液V和时间t的关系

四、计算实例

现在我们用实验测定的值来计算叶片式过滤机和真

空转鼓式滤机的生产能力。

1、加压叶片式过滤机

要求悬浮液处理能力为每天20t,每天工作时间为8h,过滤压力△p=9.8×104Pa,过滤面积10㎡。

其它数据见实验测定值,过滤介质和实验中使用的过滤介质相同,试确定过

滤操作参数。

首先计算这台加压叶片式过滤机的K和V o 值

由式(5)V2+2+×0.1782V=0.1366t

∴t=(V2+0.356V)/0.1366 min (10)

上式用不同的V代入可以得到相对应的过滤时间t 。

如果20t悬浮液一次过滤完毕,它的滤液量;

由V=17.5m3计算得到t=38.1h.

由计算可见,这台10㎡的加压叶片式过滤机不可能在一天内处理完20t料浆。

现在我们将V=1.0;1.5;2.0;2.5;3.0㎡分别代入式(10)得到相对应的时间t和有关的操作参数见表2所示。

对加压叶片过滤机,每天卸料的时间几乎为一常数(一般为15~20min),上面计算表明每次操作取出1.5m3滤液为最佳,处理20t悬浮液每天操作12次。

考虑到操作次数多会影响滤布的寿命,所以我们取V=2.0m3作为实际的操作参数,这时间每天操作9次,每次过滤时间35min,每循环的时间为50min,每循环处理的悬浮液量是2.286t,每次卸出湿滤饼的重量是285.7kg,滤饼的体积是0.2476m3,卸饼时滤饼的厚度是2.5cm。

2真空转鼓式过滤机

每天处理20t悬浮液,每天开工时间8h,真空转鼓的转事为1r/min,过滤压力500 表2滤液量V和过滤时间t的关系及相应操作参数

mmHg ,转鼓的浸沉而积为1/3(即浸沉角为1200),卸料后转鼓上的残留滤饼厚度为2mm,求这时需要的过滤面积。

首先计算过滤压力差:

△ρ=500×133.3224Pa

=6.67×104Pa

用过滤压力差修正K值:

K=k′·A2,

由K=1.034×10-7m6/min,得

K′1.366×10-3m2/min

由于转鼓上残留有2mm厚的滤饼,它相当于增加了过滤介质的阻力。

由物料衡算可发得到2mm滤饼相当的滤液量为v=0.0163m3/㎡。

这时过滤介质阻力和2 mm残留滤饼的总相当滤液量

vo= vo+v′=0.034 m3/m2

该过滤机的每循环过滤时间t=1×1/3min=0.33min由式(5)得:

v2+2×0.034v-(9.3×10-4×0.03)

下式表示了转鼓大小和生产能力的关系

为安全起见用A=10㎡,取D=1.8m,L=1.8m.每循环可以卸下的滤饼厚度L=0.53mm,由计算可见使用这样的参数得到的滤饼非常薄,应当适当调整操作循环时间或者采用其它型式的过滤机。

符号说明:

A过滤面积㎡

C干滤饼质量和悬浮液质量比(一)

D转鼓的直径m

F悬浮液的质量kg

h离心式过滤机圆筒的高度m

K常数m6/sec, m6/min

k滤饼的体积比阻力系数1/㎡

L滤饼的厚度m

转鼓的宽度m

M c湿滤饼的质量kg

m湿滤饼的质量和干滤饼质量比(一)

n转鼓的转速1/min

△ρ过滤的压力差Pa

R c滤饼的阻力1/m

R m过滤介质的阻力1/m

r o圆筒的内半径m

r1供给悬浮液的半径m

r c滤饼的半径m

t滤时间s,min,h

V滤液的体积m3

V O与滤饼厚度L O相对应的滤出液体体积m3

v 单位过滤面积上滤液的体积m3/㎡

V o 单位过滤机积上与滤饼厚度L o相对应的滤出液体体积m3/㎡ρ滤液的密度kg/m3,g/cm3

ρc湿滤饼的颗粒密度kg/m3,g/cm3

ρp干滤饼的颗粒密度kg/m3,g/cm3

αm滤饼的质量比阻力系数m/kg

μ滤过液的粘度Pa·s

w 转鼓旋转的角速度1/s。