间苯二酚双(二苯基磷酸酯)的制备与应用

- 格式:pdf

- 大小:2.07 MB

- 文档页数:81

一种制备间苯二酚的方法间苯二酚是一种重要的化学品,广泛应用于聚合物合成、染料、医药等领域。

本文介绍了一种制备间苯二酚的方法,简单易行,并具有较高的产率和纯度。

材料与仪器- 苯酚:纯度不低于99%- 氢氧化钠:纯度不低于98%- 高压锅:具有适当容量和耐高温高压能力步骤第一步:反应物准备取适量的苯酚,并经过蒸馏或其他纯化方法提高纯度。

第二步:氢氧化钠溶液的制备将适量的氢氧化钠加入足够的水中,搅拌溶解,得到氢氧化钠溶液。

第三步:反应体系的配置将苯酚溶解在足够的氢氧化钠溶液中,搅拌均匀,配置成适当浓度的反应体系。

第四步:高温高压反应将反应体系转移到高压锅中,并将高压锅密封。

第五步:反应过程控制将高压锅加热至适当温度,并保持一定时间,促使反应进行。

第六步:冷却处理反应结束后,将高压锅迅速冷却至室温。

第七步:产品分离打开高压锅,将反应体系转移至离心管中,进行离心分离,得到混合物。

第八步:产品纯化采用合适的纯化方法,如结晶、萃取等,对混合物进行进一步纯化,最终得到间苯二酚产物。

实验结果与分析通过本方法制备的间苯二酚产物纯度高,反应产率较高,具有较好的实用性和经济性。

实验条件的控制对于提高反应产率和纯度至关重要,可根据实际需要进行调整。

结论本文介绍的一种制备间苯二酚的方法简单易行,成本低廉,适用于实验室和工业生产中。

通过合理控制反应条件,可以得到高纯度、高产率的间苯二酚产物。

以上为一种制备间苯二酚的方法。

希望本文所述内容对您有所帮助。

间苯二酚生产工艺

间苯二酚是一种广泛应用于染料、农药、光起动剂等领域的重要有机化工产品,下面将介绍间苯二酚的生产工艺。

首先,间苯二酚的生产通常分为两个步骤:副产物苯酚的氧化和苯酚的重氮化/脱氮/重碱法。

副产物苯酚的氧化:将苯酚溶解在硫酸中,并加入适量的硝酸和亚硝酸钠作为氧化剂。

在反应过程中,苯酚被氧化为间苯二酚。

反应温度一般控制在40-50摄氏度,时间为1-2小时。

反

应结束后,通过中和剂将反应液中的酸中和,然后经过分离、洗涤等工艺步骤,得到间苯二酚的浓缩溶液。

苯酚的重氮化/脱氮/重碱法:首先,将苯酚加入硝化酸和硫酸

中反应,形成苯酚硝化物。

然后可以通过脱氮和碱的作用,将苯酚硝化物转化为间苯二酚。

反应温度一般控制在20-30摄氏度,时间为0.5-1小时。

反应后,通过分离、洗涤等工艺步骤,得到间苯二酚的溶液。

以上是间苯二酚的两种常见生产工艺,这两种方法各具特点,可以根据生产规模和工艺要求选择适合的方法。

在生产过程中,需要注意控制反应条件,确保反应的高效进行,同时进行必要的分离、洗涤等工艺步骤,以提高产物纯度。

总结起来,间苯二酚的生产工艺包括副产物苯酚的氧化和苯酚的重氮化/脱氮/重碱法。

这两种方法都是在适当的条件下,将

苯酚转化为间苯二酚。

生产过程中需要注意控制反应条件,进行必要的工艺处理,以获得高产率和纯度的间苯二酚产品。

一种制备间苯二酚的方法间苯二酚,简称HQ,是一种广泛应用于化学、医药等领域的有机化合物。

传统上,间苯二酚的制备方法主要采用酚的氧化反应,但会带来环境污染和能源浪费等问题。

近年来,随着人们对绿色化学的研究不断深入,一种新的制备间苯二酚的方法备受关注。

这种方法是使用金属有机框架作为催化剂,在无溶剂条件下通过间位取代反应制备间苯二酚。

该方法有许多优势,比如高催化活性、高选择性、无需外部溶剂、催化剂易于回收利用等。

接下来将详细介绍这种方法的原理、步骤和应用前景。

一、原理这种方法的催化剂是由金属离子和有机配体组成的金属有机框架(MOFs)。

MOFs能够提供与酵素催化类似的反应场,从而实现高效的催化反应。

MOFs有着特殊的结构和功能。

通常由金属离子和有机化合物构成,形成一种网络结构。

这种网络结构可以通过改变连接方式、不同的金属离子和有机配体的选择来调控其组成和结构,因此可以设计出具有不同催化性质的MOFs。

在制备间苯二酚的反应中,MOFs的作用是将间位取代反应的底物转化为二苯基过氧化物,随后分解产生间苯二酚和水。

该反应是一种绿色无污染的反应,不需要外部溶剂,能够大大降低制备成本和环境污染。

二、步骤该方法的具体步骤如下:1. 合成金属有机框架催化剂。

选择合适的金属离子和有机配体,通过反应合成目标MOFs。

2. 取1毫克催化剂加入反应体系中。

底物为1,2-苯基二酚,加入氧化剂过硫酸氢二钾。

3. 在无外部溶剂条件下,将反应体系加热至80℃,反应6小时。

4. 用氯仿提取反应产物。

5. 用色谱技术或NMR谱进行产物鉴定和分析。

三、应用前景这种方法有着广阔的应用前景,可以应用于生产各种间苯二酚的衍生物和类似化合物。

例如,可以选择不同的金属离子和有机配体来调节MOFs的催化性质,从而实现不同底物的间位取代反应。

此外,这种方法还可以用于MOFs催化其他有机反应,比如氧化醇、加成反应、烷基化等。

因此,这种方法具有很大的开发和利用价值。

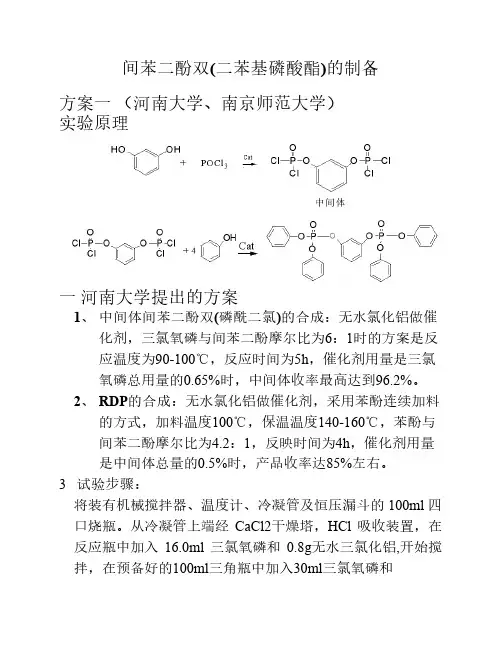

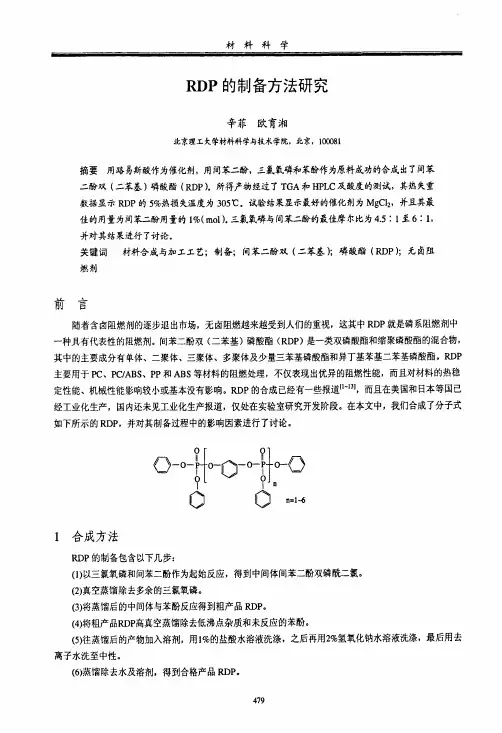

间苯二酚双(二苯基磷酸酯)的制备方案一(河南大学、南京师范大学)实验原理一河南大学提出的方案1、中间体间苯二酚双(磷酰二氯)的合成:无水氯化铝做催化剂,三氯氧磷与间苯二酚摩尔比为6:1时的方案是反应温度为90-100℃,反应时间为5h,催化剂用量是三氯氧磷总用量的0.65%时,中间体收率最高达到96.2%。

2、 RDP的合成:无水氯化铝做催化剂,采用苯酚连续加料的方式,加料温度100℃,保温温度140-160℃,苯酚与间苯二酚摩尔比为4.2:1,反映时间为4h,催化剂用量是中间体总量的0.5%时,产品收率达85%左右。

3 试验步骤:将装有机械搅拌器、温度计、冷凝管及恒压漏斗的 100ml 四口烧瓶。

从冷凝管上端经CaCl2干燥塔,HCl 吸收装置,在反应瓶中加入16.0ml 三氯氧磷和0.8g无水三氯化铝,开始搅拌,在预备好的100ml三角瓶中加入30ml三氯氧磷和11.0g(0.1mol)间苯二酚,搅拌下间苯二酚溶解,加到恒压漏斗中,于100℃开始滴加三氯氧磷和间苯二酚的混合物,加毕于100℃保温5h,开始滴加时,反应较快,并有大量HCl气体冒出,可以通过控制滴加速度,控制反应速度。

开始时反应液显黄色透明,随着反应的进行,反应液颜色逐渐变浅,最后为浅黄色透明或接近无色。

减压蒸馏回收三氯氧磷,得中间体间苯二酚双(磷酰二氯)。

再将蒸馏装置改为反应装置,在恒压漏斗中加入熔融苯酚40.3g(0.42mol),补加催化剂,于100℃开始滴加熔融的苯酚,加毕,然后升温到150℃保温4h~8h,所得产物为黄色或无色透明液体。

将反应装置该为减压蒸馏装置,回收没有反应完的苯酚,得阻燃剂 RDP 的粗品。

将RDP 粗品用2%草酸溶液洗涤,2%氢氧化钠水溶液分别洗涤两次,再用水洗至中性,减压蒸馏至无馏分,过滤得到浅黄色或者无色透明粘稠液体,即为最终产品阻燃剂 RDP。

4 主要原料和仪器主要原料厂家物性三氯氧磷天津市光复精细化工研究所分析纯分析纯间苯二酚天津市科蜜欧化学试剂开发中心苯酚天津市科密欧化学试剂开发分析纯公司无水三氯化铝上海美兴化工有限公司分析纯无水氯化钙天津市德恩化学试剂有限公分析纯司氢氧化钠开封化学试剂总厂分析纯草酸开封化学试剂总厂三氯氧磷,分析纯,天津市光复精细化工研究所;间苯二酚,分析纯,天津市科蜜欧化学试剂开发中心;苯酚,分析纯,天津市科密欧化学试剂开发公司;无水氯化钙,分析纯,天津市德恩化学试剂有限公司;氢氧化钠,分析纯,开封化学试剂总厂;草酸,开封化学试剂总厂;D-971 型无极调速搅拌器;温控仪,郑州长城科工贸有限公司;循环水式多用真空泵,郑州长城科工贸有限公司;恒温磁力搅拌器,中外合资深圳天南海北有限公司;AVARTAR 360FT-IR 红外光谱仪,美国.Nicolet 公司;日本精工(Seiko Exstar 6000)TG/DTA6300 热分析仪二南京师范大学提出的实验方案试验步骤:将42.2g三氯氧磷和13.8g间苯二酚加到反应瓶中,加入1.2g无水三氯化铝作催化剂,搅拌并加热,升温到60℃,反应6h,减压蒸馏除去过量的三氯氧磷,将体系温度降至室温,然后加入47.1g苯酚,升温,保持反应在130℃进行,反应8h,减压蒸馏除去未反应完的苯酚,经碱洗、水洗、干燥等过程最终得产品64.6g,收率为90%(以间苯二酚算)。

双酚A双(二苯基磷酸酯)的合成研究作者:应富友来源:《科技创新与应用》2014年第27期摘要:文章利用双酚A和氯磷酸二苯酯合成双酚A双(二苯基磷酸酯),采用单因素法分别对物料比、反应温度、反应时间和溶剂等因素对反应的影响进行讨论,确定了最优的工艺条件:物料比为2.1:1,反应温度为35℃,反应时间为4h,溶剂为苯。

关键词:双酚A;氯磷酸二苯酯;双酚A双(二苯基磷酸酯);阻燃剂引言高分子材料一般都是易燃和可燃的,容易引发火灾事故,已成为日益严重的社会问题,而解决合成材料使用的安全性,最有效的方法就是加入阻燃剂[1]。

本试验选择通过双酚A修饰氯磷酸二苯酯的分子结构,合成双酚A双(二苯基磷酸酯)。

一方面,试图通过双酚A的双羟基缩合,来增加产品的含磷量。

据报道BDP是一类重要的磷系阻燃剂,和传统的单磷酸酯阻燃剂相比,具有与聚合物基材相容性好、耐迁移、耐挥发、耐辐射、毒性低、阻燃效果持久等优点。

作为添加型阻燃剂,近年来受到极大的关注,被广泛应用于热塑性塑料、橡胶和化纤等领域[2]。

国外已有该产品的生产,但国内目前尚无工业化的报道,有很大的发展空间。

另外一方面,试图通过苯芳香族化合物来增加氯磷酸二苯酯分子中的苯环,增强合成产品的共轭体系,使其紫外吸收谱线向中长波方向红移。

从而使产品在应用中,能赋予被阻燃基材阻燃和紫外吸收双性能。

1 合成方法将0.1mol双酚A及某一种无水溶剂加入配备有球形冷凝管、磁力搅拌器、温度计、滴液漏斗的500mL四口瓶中,搅拌溶解,加入一定量的氯磷酸二苯酯,升温到特定温度,将0.12mol催化剂三乙胺加入滴液漏斗中,控制内温,缓慢的滴加(控制在1d/2s左右),HPLC 跟踪反应,当双酚A峰消失后,停止反应,即得DBP粗产品,分析产物含量。

粗产品冷却到室温,过滤去三乙胺盐酸盐,再减压蒸干溶剂,用热水洗三次,然后加入95%乙醇重结晶(溶解后,冷却到0℃下搅拌),析出白色结晶体,用小量乙醇淋洗三次,抽干,放入气流干燥器中干燥至垣重,测定含量和计算收率。