普通V带传动设计1

- 格式:docx

- 大小:111.97 KB

- 文档页数:4

机械零件CAD设计之普通V带传动设计机械零件CAD设计之普通V带传动设计在机械制造中,普通V带传动是一种广泛应用的传动方式,它具有高效、节能、可靠、寿命长等优点,应用范围广泛,涵盖了工业生产、农业生产、建筑、交通运输等多个领域。

对于普通V带传动的设计,CAD技术的运用可以有效提高设计的准确度和效率。

下面我们就来讲一下,机械零件CAD设计之普通V带传动设计。

一、普通V带传动的结构普通V带传动包括V带轮、V带、轴承及轴等零部件,其中,V带轮是V带传动的主要零部件,它分为主动轮和从动轮两种,主动轮通过电机、发动机等动力输入设备传递动力,使V带转动,从而传递动力到从动轮,驱动机器设备工作。

V带是传递动力的主要介质,在传动过程中,其承受张力并将动力传递到从动轮上。

轴承的作用是支撑旋转的V带轮和从动轮,同时起到减少摩擦和耐磨的作用。

轴是连接各种零部件的连接体,他承受从V带轮传递下来的转矩,将力传递到机器设备中。

二、普通V带传动的参数计算在进行普通V带传动的设计时,需要进行参数计算,以确保设计的准确性和可靠性。

常用到的传动计算参数主要有:1. 动力传递功率(P):指传动系统传递动力的能力,单位为千瓦(kW)。

2. 传动转速比(i):表示主动轮的转速与从动轮的转速之比。

3. 带速比(v):是V带传动带速到轮速的比率。

4. V带张紧力(Ft):是传递轴上V带所受的张力,单位为牛顿(N)。

5. V带轮直径(Dp):是V带轮的直径,它决定了V带的长度和张力。

6. V带长度(L):是V带传动时的有效长度,其中,传输功率越大,带长度越长。

7. 被传动轴上的扭矩(T2):是从动轮所承受的扭矩,它与动力传递功率、传动转速比和V带张紧力有关系。

通过计算这些参数,我们可以得到准确的设计数据,为普通V带传动提供高效、可靠的基础。

三、普通V带传动的CAD设计机械零件CAD设计是现代机械工程中必不可少的技术,它可以提高设计的精度和效率,避免传统手工绘图的繁琐和出错。

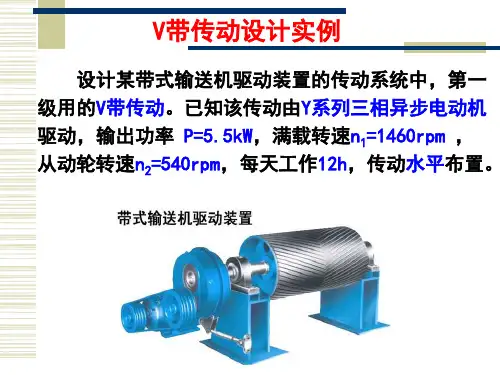

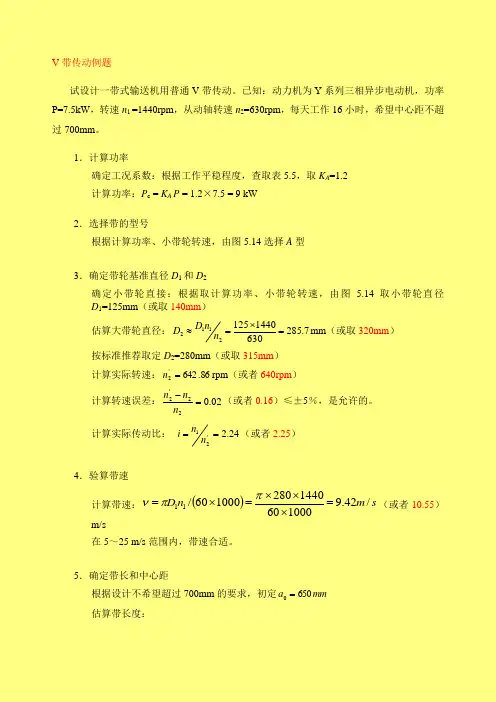

V 带传动例题试设计一带式输送机用普通V 带传动。

已知:动力机为Y 系列三相异步电动机,功率P=7.5kW ,转速n 1 =1440rpm ,从动轴转速n 2=630rpm ,每天工作16小时,希望中心距不超过700mm 。

1.计算功率确定工况系数:根据工作平稳程度,查取表5.5,取K A =1.2计算功率:P c = K A P = 1.2×7.5 = 9 kW2.选择带的型号根据计算功率、小带轮转速,由图5.14选择A 型3.确定带轮基准直径D 1和D 2确定小带轮直接:根据取计算功率、小带轮转速,由图 5.14取小带轮直径D 1=125mm (或取140mm ) 估算大带轮直径:7.28563014401252112=⨯=≈n n D D mm (或取320mm ) 按标准推荐取定D 2=280mm (或取315mm )计算实际转速:86.642'2=n rpm (或者640rpm ) 计算转速误差:02.022'2=-n n n (或者0.16)≤±5%,是允许的。

计算实际传动比: 24.2'21==n n i (或者2.25)4.验算带速计算带速:()s m n D /42.91000601440280100060/11=⨯⨯⨯=⨯=ππν(或者10.55)m/s在5~25 m/s 范围内,带速合适。

5.确定带长和中心距根据设计不希望超过700mm 的要求,初定mm a 6500=估算带长度:()()mm a D D D D a L 09.19456504125280212528065024)(2)(220212120=⨯--++⨯=--++=ππ(或者2026) 查表5.2取标准长度L d = 2000mm (2000mm ) 计算实际中心距:678209.19452000650)(210=-+=-+≈L L a a d mm(或者637mm ) <700mm6.验算小带轮包角 计算小带轮包角0012019.1663.576781252801803.57180=︒⨯--︒=⨯--=a D D α(或者164.30)>120°,合适。

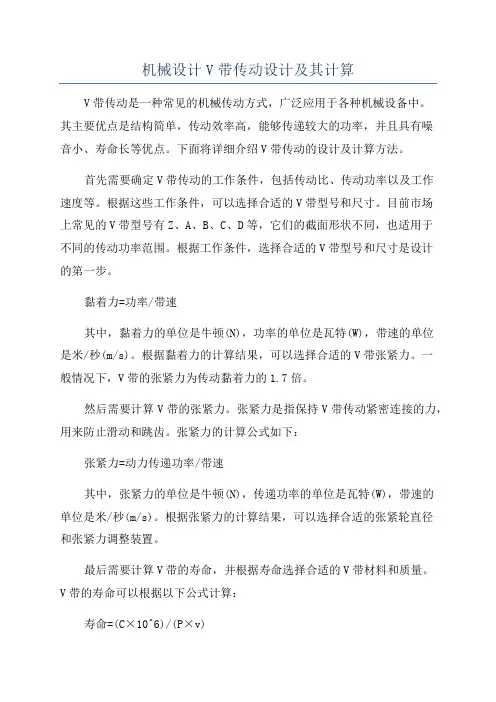

机械设计V带传动设计及其计算V带传动是一种常见的机械传动方式,广泛应用于各种机械设备中。

其主要优点是结构简单,传动效率高,能够传递较大的功率,并且具有噪音小、寿命长等优点。

下面将详细介绍V带传动的设计及计算方法。

首先需要确定V带传动的工作条件,包括传动比、传动功率以及工作速度等。

根据这些工作条件,可以选择合适的V带型号和尺寸。

目前市场上常见的V带型号有Z、A、B、C、D等,它们的截面形状不同,也适用于不同的传动功率范围。

根据工作条件,选择合适的V带型号和尺寸是设计的第一步。

黏着力=功率/带速其中,黏着力的单位是牛顿(N),功率的单位是瓦特(W),带速的单位是米/秒(m/s)。

根据黏着力的计算结果,可以选择合适的V带张紧力。

一般情况下,V带的张紧力为传动黏着力的1.7倍。

然后需要计算V带的张紧力。

张紧力是指保持V带传动紧密连接的力,用来防止滑动和跳齿。

张紧力的计算公式如下:张紧力=动力传递功率/带速其中,张紧力的单位是牛顿(N),传递功率的单位是瓦特(W),带速的单位是米/秒(m/s)。

根据张紧力的计算结果,可以选择合适的张紧轮直径和张紧力调整装置。

最后需要计算V带的寿命,并根据寿命选择合适的V带材料和质量。

V带的寿命可以根据以下公式计算:寿命=(C×10^6)/(P×v)其中,寿命的单位是小时(h),C是V带的寿命系数(一般为1000-4000),P是传动功率的单位(kW),v是带速的单位(m/s)。

根据寿命的计算结果,可以选择合适的V带材料和质量。

综上所述,V带传动的设计及计算包括选择合适的V带型号和尺寸、计算黏着力和张紧力、选择合适的张紧轮直径和张紧力调整装置,以及计算V带的寿命并选择合适的材料和质量。

这些步骤可以确保V带传动在工作过程中能够稳定可靠地传递功率,延长传动寿命。

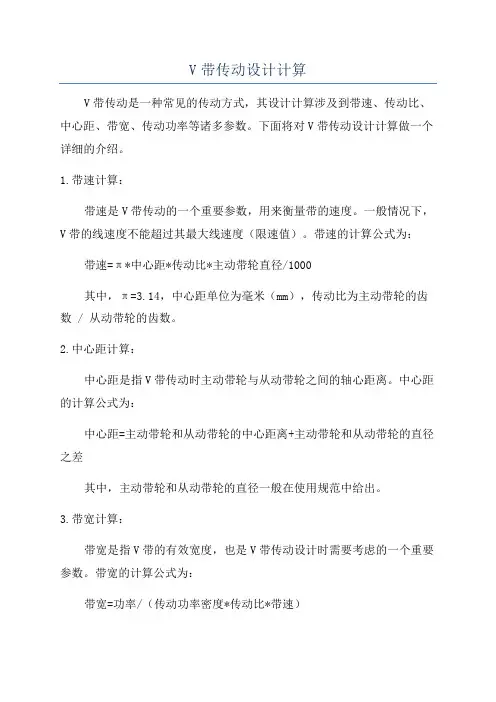

V带传动设计计算V带传动是一种常见的传动方式,其设计计算涉及到带速、传动比、中心距、带宽、传动功率等诸多参数。

下面将对V带传动设计计算做一个详细的介绍。

1.带速计算:带速是V带传动的一个重要参数,用来衡量带的速度。

一般情况下,V带的线速度不能超过其最大线速度(限速值)。

带速的计算公式为:带速=π*中心距*传动比*主动带轮直径/1000其中,π=3.14,中心距单位为毫米(mm),传动比为主动带轮的齿数 / 从动带轮的齿数。

2.中心距计算:中心距是指V带传动时主动带轮与从动带轮之间的轴心距离。

中心距的计算公式为:中心距=主动带轮和从动带轮的中心距离+主动带轮和从动带轮的直径之差其中,主动带轮和从动带轮的直径一般在使用规范中给出。

3.带宽计算:带宽是指V带的有效宽度,也是V带传动设计时需要考虑的一个重要参数。

带宽的计算公式为:带宽=功率/(传动功率密度*传动比*带速)其中,功率单位为千瓦(KW),传动功率密度是一个经验值,一般在使用规范中给出。

4.传动比计算:传动比是指主动带轮与从动带轮的齿数之比。

传动比的选取要根据所需传递的动力和转速来确定。

一般情况下,传动比选取为整数。

5.传动功率计算:传动功率是指V带传动时主动带轮传递到从动带轮的功率。

传动功率的计算公式为:传动功率=主动带轮转矩*主动带轮转速/1000其中,主动带轮转矩的计算涉及到所需传递的动力和转速,可以通过公式转矩=动力/转速得到。

以上就是V带传动设计计算的主要内容。

在实际应用中,还需要考虑到带轮的材料、带的选择、带张紧装置等方面的因素,并且需要根据实际情况进行修正和优化。

因此,在进行V带传动设计计算时,建议参考相关的技术资料和规范,并结合实际情况进行综合考虑。

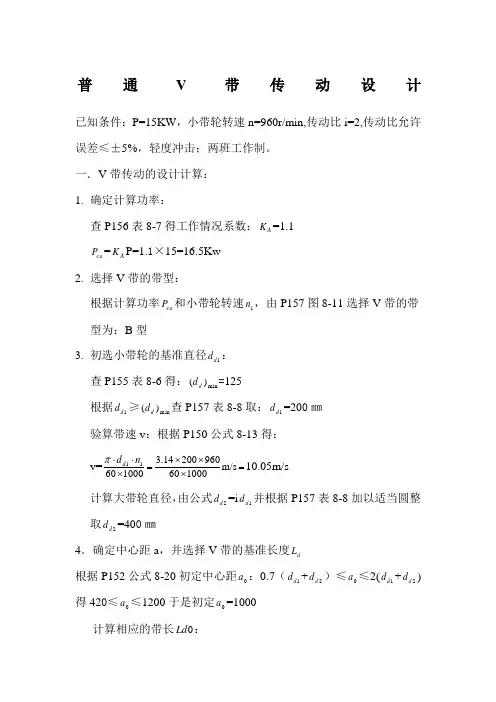

普通V 带传动设计已知条件:P=15KW ,小带轮转速n=960r/min,传动比i=2,传动比允许误差≤±5%,轻度冲击;两班工作制。

一.V 带传动的设计计算: 1. 确定计算功率:查P156表8-7得工作情况系数:A K =1.1ca P =A K P=1.1×15=16.5Kw2. 选择V 带的带型:根据计算功率ca P 和小带轮转速1n ,由P157图8-11选择V 带的带型为:B 型3. 初选小带轮的基准直径1d d : 查P155表8-6得:min )(d d =125根据1d d ≥min )(d d 查P157表8-8取:1d d =200㎜ 验算带速v :根据P150公式8-13得: v==⨯⨯⨯=⨯⋅⋅m/s 10006096020014.310006011n d d π10.05m/s计算大带轮直径,由公式2d d =i 1d d 并根据P157表8-8加以适当圆整取2d d =400㎜4.确定中心距a ,并选择V 带的基准长度d L根据P152公式8-20初定中心距0a :0.7(1d d +2d d )≤0a ≤2(1d d +2d d ) 得420≤0a ≤1200于是初定0a =1000 计算相应的带长0Ld :据式0d L ≈02a +++)(221d d d d π2124)(a d d d d - =10004)200400()400200(214.3100022⨯-++⨯+⨯=2952 再根据P146表8-2选取:d L =3150 5.按P158式8-23计算实际中心距a :a ≈0a +20d d L L -=1000+229523150-=1049 并根据公式dd L a a L a a 03.0015.0max min +=-=】;的中心距的变化范围为1001.8~1143.5 6.验算小带轮上的包角1a :1α≈180°-(12d d d d -)a ο3.57=180°-(400-200)10493.57ο⨯≈169°7.计算带的根数z:由1d d =200㎜和1n =960r/min,查P152表8-4a 取:0P =3.77Kw ; 根据1n =960r/min,i=2和B 型带,查P154表8-4b 取2:0P ∆=0.3; 查P155表8-5取:αK =0.98;查P146表8-2取:L K =1.07于是:=r P (00P P ∆+)αK L K所以:Z==⨯⨯+⨯=∆+=98.007.1)3.077.3(151.1)(00L A r ca K K P P P K P P α 3.87 取Z=4根。

普通V带传动设计说明书学院: 航空制造工程学院专业: 材料成型及控制工程学号: 0 9 0 3 3 6 2 3姓名: 杨坤目录一、设计内容 (2)二、V带传动总体设计 (2)三、各带轮的设计及结果 (4)1、结构尺寸设计 (4)2、材料的选择,结构形式设计 (4)3、3D软件设计零件 (5)四、轴的设计 (6)五、机架的设计 (7)六、零件的装配 (8)七、设计小结 (9)八、参考资料 (10)一、设计内容。

1.已知条件:电机功率P=3Kw,小带轮转速n1=960 r/min, 传动比i=3.0,传动比允许误差≤5%±轻度冲击;两班工作制。

2.设计内容和要求。

1)V带传动的设计计算。

2)轴径设计。

取45号刚时,按下式估算:min 1.03d≥,并圆整;3)V带轮的结构设计。

选择带轮的材料、结构形式、计算基本结构尺寸;4)用3D软件设计零件及装配图,并标注主要的特征尺寸。

二、V带传动总体设计1. 确定计算功率ca P。

由表8-7查得工作情况系数A K=1.2,故Pca=A K*p=3.6kw2. 选择V带的带型。

根据ca P、n1由图8-10选用A型。

3. 确定带轮的基准直径d d ,并验算带速v 。

1)初选小带轮的基准直径1d d 。

由表8-6和表8-8,取小带轮的基准直径1d d =100mm 。

2)验算带速v 。

按式(8-13)验算带的速度。

5.03m/s因为5/30/m s v m s <<,故带速合适。

3)计算大带轮的基准直径.根据式(8-15a ),计算大带轮的基准直径2d d 。

d d2=i d d1=300mm ,由表8-8圆整d d2=315mm4. 确定V 带的中心距a 和基准长度d L 。

1) 根据式(8-20),初定中心距 a 0=500mm 。

2) 由式(8-22)计算带所需的基准长度。

11220020()2()24d d d d d d d L a d d a π-≈+++=1674.66mm由表8-2选带的基准长度d L =1600mm3) 按式(8-23)计算实际中心距a 。

机械基础课程设计实训报告-普通V带传动的设计课程名称: 《机械基础》设计题目: 普通V带传动的设计系别: 机电工程系专业班级: 机电一体化7班学生姓名:学号:指导老师:设计时间: 2010年12月河南质量工程职业学院普通V带传动的设计河南质量工程职业学院《机械基础》课程设计任务书班级学生姓名指导教师课程设计题目普通V带传动的设计主要1、设计一带式输送机的普通V带传动设计2、普通V带的设计计算和选择内容3、带轮的设计1(设计指标主要齿轮的传递功率为11kw,传动比为i=2.1; 技术双向运转,一般用途,使用时间10年(每年工作250天),双指标班制连续工作。

和设2(设计要求计要V带的主要参数;求带轮的选用要求;[1]张晓坤.隋晓朋.Autocad中文版实用教程.北京:北京经济日报出版社,2008.9主要[2]徐锦康.机械设计.北京:高等教育出版社,2008.3 参考[3]唐金松.简明机械设计手册(第二版).上海:上海科学技术出版社,资料2000.5及文[4]黄祖德.机械设计.北京:北京理工大学出版社,2007.9 献[5] 岳优兰,马文锁.机械设计基础.开封:河南大学出版社,2009.52普通V带传动的设计目录1 设计方案及要求 ...................................................4 2失效形式和设计准则 ................................................42.1主要失效形式 (4)2.2设计准则 (4)3 单根V带所能传递的效率 ........................................... 4 4 设计计算和参数选择 .. (7)4.1确定计算功率 (7)4.2选择V带型号 (8)4.3确定带轮基准直径 (9)4.4验算带的速度 (10)4.5确定中心距和V带基准直径 (10)4.6验算小带轮上包角 (11)4.7确定V带根数 (12)4.8确定初拉力 (12)4.9确定作用在轴上的压力 (13)5 带轮设计 ........................................................14 6 V带传动的张紧装置 ...............................................16 7 设计小结 ........................................................17 参考文献 ..........................................................173普通V带传动的设计1设计方案及要求设计如图1所示的带式运输机传动方案I中的带传动。

机械设计作业普通V带传动设计图1运行界面图2设计结果界面Option Explicit '数据库定义Const DBname As String = "V带传动计算.mdb"Dim strPath As StringDim db As DatabaseDim rs1 As RecordsetDim rs2 As RecordsetDim rs3 As RecordsetDim rs4 As RecordsetDim strSQL As StringPrivate Sub Command1_Click()Dim ka As Single '工作情况系数Dim kl As Single '带长修正系数Dim pc As Single '计算功率pcDim n1 As Single '主动轮转速Dim n2 As Single '从动轮转速Dim t As Single '数据库中间变量Dim h As Single '数据库中间变量Dim h1 As Single '数据库中间变量Dim h2 As Single '数据库中间变量Dim h3 As Single '数据库中间变量Dim h4 As Single '数据库中间变量Dim h5 As Single 'kr中间变量Dim h6 As Single '普通v带的基本额定功率p0 Dim h7 As Single '额定功率的增量Δp0Dim h8% '带的根数Dim d1% '带的小轮直径Dim d2% '带的大轮直径Dim i% '循环中间变量Dim j% '循环中间变量Dim A1 ' 数组Dim A2Dim A3Dim A4Dim A5Dim A6Dim B1Dim v As Single '带速Dim s As Single '中间变量Dim a0 As Single '计算中心距Dim a As Integer '标准中心距Dim arf As Single '包角αDim L0 As Single '带长度Dim Ld As Single '带的基准长度Dim bj As Single '包角If Combo1.ListIndex = 0 Then '电动机(交流启动,三角启动,直流并励),四缸以上的内燃机ka = 1 + 0.1 * Combo1.ListIndex + 0.1 * Combo2.ListIndex + 0.1 * Combo3.ListIndexEnd IfIf Combo1.ListIndex = 1 Then '电动机(联机交流启动,直流复励启动),四缸以上的内燃机If Combo2.ListIndex <= 1 Then '负载变动不大ka = 1 + 0.1 * Combo1.ListIndex + 0.1 * Combo2.ListIndex + 0.1 * Combo3.ListIndexElseIf Combo3.ListIndex <= 1 Then '每天工作时间小于十六小时ka = 1.1 + 0.1 * Combo1.ListIndex + 0.1 * Combo2.ListIndex + 0.1 * Combo3.ListIndexElseka = 1.2 + 0.1 * Combo1.ListIndex + 0.1 * Combo2.ListIndex + 0.1 * Combo3.ListIndexEnd IfEnd IfEnd If 'ka计算出pc = ka * Text1.Text '求出pcn1 = Text2.Textn2 = Text3.Text '带的选型和小轮(主动轮)的确定,带型号函数是由双对数坐标系算出If n1 > (10 ^ 2.89975) * (pc ^ 0.9659) ThenText4.Text = "推荐选Z带"A1 = Array(50, 56, 63, 71)For i = 0 To 3v = 3.145926 * A1(i) * n1 / 60000If v > 5 And v < 25 Then '要求速度在大于5m/s小于25m/s d1 = A1(i)Exit ForEnd IfNextEnd IfIf n1 < (10 ^ 2.89975) * (pc ^ 0.9659) And n1 > (10 ^ 2.7228) * (pc ^ 0.9659) ThenText4.Text = "推荐选Z带"A1 = Array(80, 90)For i = 0 To 1v = 3.145926 * A1(i) * n1 / 60000If v > 5 And v < 25 Thend1 = A1(i)Exit ForEnd IfEnd IfIf n1 < (10 ^ 2.7228) * (pc ^ 0.9659) And n1 >= (10 ^ 2.2286) * (pc ^ 1.1477) Then Text4.Text = "推荐选A带"A2 = Array(90, 100)For i = 0 To 1v = 3.145926 * A2(i) * n1 / 60000If v > 5 And v < 25 Thend1 = A2(i)Exit ForEnd IfNextEnd IfIf n1 < (10 ^ 2.2286) * (pc ^ 1.1477) And n1 > (10 ^ 2.13101) * (pc ^ 0.9659) Then Text4.Text = "推荐选A带"A2 = Array(112, 125, 140, 160, 180)For i = 0 To 4v = 3.145926 * A2(i) * n1 / 60000If v > 5 And v < 25 Thend1 = A2(i)Exit ForEnd IfNextEnd IfIf n1 <= (10 ^ 2.13101) * (pc ^ 0.9659) And n1 >= (10 ^ 1.7758) * (pc ^ 1.03366) Then Text4.Text = "推荐选B带"A3 = Array(125, 140)For i = 0 To 1v = 3.145926 * A3(i) * n1 / 60000If v > 5 And v < 25 Thend1 = A3(i)Exit ForEnd IfNextEnd IfIf n1 < (10 ^ 1.7758) * (pc ^ 1.03366) And n1 >= (10 ^ 1.46891) * (pc ^ 1.16112) Then Text4.Text = "推荐选B带"A3 = Array(160, 180, 200, 224, 250, 280)For i = 0 To 5v = 3.145926 * A3(i) * n1 / 60000If v > 5 And v < 25 Thend1 = A3(i)End IfNextEnd IfIf n1 < (10 ^ 1.46891) * (pc ^ 1.16112) And n1 >= (10 ^ 0.89902) * (pc ^ 1.21825) ThenText4.Text = "推荐选C带"A4 = Array(200, 224, 250, 280, 315, 355, 400, 450)For i = 0 To 7v = 3.145926 * A4(i) * n1 / 60000If v > 5 And v < 25 Thend1 = A4(i)Exit ForEnd IfNextEnd IfIf n1 < (10 ^ 0.89902) * (pc ^ 1.21825) And n1 >= (10 ^ -0.24592) * (pc ^ 1.32193) ThenText4.Text = "推荐选D带"End IfIf n1 < (10 ^ -0.24592) * (pc ^ 1.32193) ThenText4.Text = "推荐选E带"End If '小轮直径d1求出,并圆整到标准尺寸s = (1 - 0.02) * d1 * n1 / n2B1 = Array(50, 56, 63, 71, 75, 80, 85, 90, 95, 100, 106, 112, 118, 125, 132, 140, 150, 160, 170, 180, 200, 212, 224, 236, 250, 265, 280, 300, 315, 355, 375, 400, 425, 450, 475, 500, 530, 560, 600, 630, 670, 710, 750, 800, 900, 1000)For j = 0 To 45If s < B1(j) Thens = B1(j)d2 = sExit ForEnd IfNext ' 大轮直径求出并圆整到标准尺寸Label10.Caption = d1 & "mm"Label11.Caption = d2 & "mm"If d1 = 0 Or d2 = 0 ThenMsgBox "参数不合适请重新设计"End Ifa0 = 1.5 * (d1 + d2)L0 = 2 * a0 + 3.1415926 * (d1 + d2) / 2 + 0.25 * (d2 - d1) ^ 2 / a0Set rs4 = db.OpenRecordset("ldyukl")Do While Not rs4.EOFt = rs4.Fields(0).ValueIf t > L0 ThenLd = tExit DoEnd Ifrs4.MoveNextLooprs4.Close' L0算出Text5.Text = "带长度为" & Lda = a0 + (Ld - L0) / 2'验算包角arf = 180 - (d2 - d1) / 2If arf > 90 ThenElseMsgBox "包角太小,参数不合理重新设计"End If '包角α求出'选择klstrSQL = "SELECT z,a,b,c FROM ldyukl " '数据库调用strSQL = strSQL & "WHERE JZchangdu = " & LdSet rs4 = db.OpenRecordset(strSQL)If Text4.Text = "推荐选z带" Thenh = rs4.Fields(0).Valuekl = hEnd IfIf Text4.Text = "推荐选A带" Thenh1 = rs4.Fields(1).Valuekl = h1' kl算出End IfIf Text4.Text = "推荐选B带" Thenh2 = rs4.Fields(2).Valuekl = h2End IfIf Text4.Text = "推荐选C带" Thenh3 = rs4.Fields(3).Valuekl = h3End If'求带根数zSet rs1 = db.OpenRecordset("baojiaokr") '数据库查询krDo While Not rs1.EOFh4 = rs1.Fields(0).ValueIf arf > h4 Thenbj = h4Exit DoEnd Ifrs1.MoveNextLooprs1.ClosePrint ; bj & "bj"strSQL = "SELECT baojiao,kr FROM baojiaokr "strSQL = strSQL & "WHERE baojiao = " & bjSet rs1 = db.OpenRecordset(strSQL)h5 = rs1.Fields(1).Value' "h5=kr求出A5 = Array(200, 400, 800, 950, 1200, 1450, 1600, 1800, 2000, 2400, 2800, 3200, 3600, 4000, 5000, 6000) For i = 0 To 15If n1 < A5(i) Thenn1 = A5(i)Exit ForEnd IfNextIf Text4.Text = "推荐选Z带" ThenstrSQL = "SELECT " & " [" & n1 & "],xinghao, xiaozhijing FROM EDinggonglv " strSQL = strSQL & "WHERE xinghao= 'z' AND xiaozhijing=" & d1Set rs2 = db.OpenRecordset(strSQL)h6 = rs2.Fields(0).ValueEnd IfIf Text4.Text = "推荐选A带" ThenstrSQL = "SELECT " & " [" & n1 & "],xinghao, xiaozhijing FROM EDinggonglv " strSQL = strSQL & "WHERE xinghao= 'a' AND xiaozhijing=" & d1Set rs2 = db.OpenRecordset(strSQL)h6 = rs2.Fields(0).ValueEnd IfIf Text4.Text = "推荐选B带" ThenstrSQL = "SELECT " & " [" & n1 & "],xinghao, xiaozhijing FROM EDinggonglv " strSQL = strSQL & "WHERE xinghao= 'b' AND xiaozhijing=" & d1Set rs2 = db.OpenRecordset(strSQL)h6 = rs2.Fields(0).ValueEnd IfIf Text4.Text = "推荐选C带" ThenstrSQL = "SELECT " & " [" & n1 & "],xinghao, xiaozhijing FROM EDinggonglv " strSQL = strSQL & "WHERE xinghao= 'c' AND xiaozhijing=" & d1Set rs2 = db.OpenRecordset(strSQL)h6 = rs2.Fields(0).ValueEnd If'h6就是p0A6 = Array(400, 730, 800, 980, 1200, 1460, 1600, 2000)For j = 0 To 7If n1 > A6(j) Thenn1 = A6(j)End IfNextIf Text4.Text = "推荐选Z带" ThenIf n1 / n2 < 1.52 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang "strSQL = strSQL & " WHERE xinghao= 'z' AND i= " & 1.52Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfIf n1 >= 1.52 And n1 / n2 < 1.99 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang " strSQL = strSQL & " WHERE xinghao= 'z' AND i= " & 2Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfIf n1 / n2 >= 2 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang " strSQL = strSQL & " WHERE xinghao= 'z' AND i= " & 100Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfEnd IfIf Text4.Text = "推荐选A带" ThenIf n1 / n2 < 1.52 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang " strSQL = strSQL & " WHERE xinghao= 'a' AND i= " & 1.52Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfIf n1 >= 1.52 And n1 / n2 < 1.99 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang " strSQL = strSQL & " WHERE xinghao= 'a' AND i= " & 2Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfIf n1 / n2 >= 2 ThenstrSQL = "SELECT" & "[" & n1 & "],i,xinghao FROM EDzengliang " strSQL = strSQL & " WHERE xinghao= 'a' AND i = " & 100Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfEnd IfIf Text4.Text = "推荐选B带" ThenIf n1 / n2 < 1.52 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang " strSQL = strSQL & " WHERE xinghao= 'b' AND i= " & 1.52Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfIf n1 >= 1.52 And n1 / n2 < 1.99 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang "strSQL = strSQL & " WHERE xinghao= 'b' AND i= " & 2Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfIf n1 / n2 > 2 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang "strSQL = strSQL & " WHERE xinghao= 'b' AND i= " & 100Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfEnd IfIf Text4.Text = "推荐选C带" ThenIf n1 / n2 < 1.52 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang "strSQL = strSQL & " WHERE xinghao= 'c' AND i= " & 1.52Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfIf n1 >= 1.52 And n1 / n2 < 1.99 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang "strSQL = strSQL & " WHERE xinghao= 'c' AND i= " & 2Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfIf n1 / n2 >= 2 ThenstrSQL = "SELECT" & "[" & n1 & " ],i , xinghao FROM EDzengliang "strSQL = strSQL & " WHERE xinghao= 'c' AND i= " & 100Set rs3 = db.OpenRecordset(strSQL)h7 = rs3.Fields(0).ValueEnd IfEnd If' h7 ' h7就是detp0 h8 = pc / (h6 + h7)Text6.Text = "根数" & h8 ' h8 是带的根数If h8 > 10 ThenMsgBox "参数不合适带数太多请重新设计"End IfIf d1 = 0 Or d2 = 0 ThenMsgBox "参数不合适请重新设计"End IfEnd SubPrivate Sub Command2_Click()Text1.Text = ""Text2.Text = ""Text3.Text = ""Text4.Text = ""Text5.Text = ""Text6.Text = ""Label10.Caption = ""Label11.Caption = ""End SubPrivate Sub Form_Load()Combo1.AddItem "第一类电动机"Combo1.AddItem "第二类电动机"Combo2.AddItem "载荷变动很小"Combo2.AddItem "载荷变动小"Combo2.AddItem "载荷变动较大"Combo2.AddItem "载荷变动很大"Combo3.AddItem "工作<10小时"Combo3.AddItem "工作10到16小时"Combo3.AddItem "工作>16小时"strPath = App.Path & "\"Set db = OpenDatabase(strPath & DBname)Set rs1 = db.OpenRecordset("baojiaokr")Set rs2 = db.OpenRecordset("EDinggonglv")Set rs3 = db.OpenRecordset("EDzengliang")End Sub说明:设计中汉字为注释,本设计采用了数据库的调用,因数据库与课本上各表相符,所以没有打印出来。

普通V 带传动设计已知条件:P=15KW ,小带轮转速n=960r/min,传动比i=2,传动比允许误差≤±5%,轻度冲击;两班工作制。

一.V 带传动的设计计算: 1. 确定计算功率:查P156表8-7得工作情况系数:A K =1.1ca P =A K P=1.1×15=16.5Kw2. 选择V 带的带型:根据计算功率ca P 和小带轮转速1n ,由P157图8-11选择V 带的带型为:B 型3. 初选小带轮的基准直径1d d : 查P155表8-6得:min )(d d =125根据1d d ≥min )(d d 查P157表8-8取:1d d =200㎜ 验算带速v :根据P150公式8-13得: v==⨯⨯⨯=⨯⋅⋅m/s 10006096020014.310006011n d d π10.05m/s计算大带轮直径,由公式2d d =i 1d d 并根据P157表8-8加以适当圆整取2d d =400㎜4.确定中心距a ,并选择V 带的基准长度d L根据P152公式8-20初定中心距0a :0.7(1d d +2d d )≤0a ≤2(1d d +2d d ) 得420≤0a ≤1200 于是初定0a =1000 计算相应的带长0Ld :据式0d L ≈02a +++)(221d d d d π2124)(a d d d d - =10004)200400()400200(214.3100022⨯-++⨯+⨯=2952 再根据P146表8-2选取:d L =3150 5.按P158式8-23计算实际中心距a : a ≈0a +20d d L L -=1000+229523150-=1049 并根据公式d d L a a L a a 03.0015.0m a x m i n +=-=】;的中心距的变化范围为1001.8~1143.5 6.验算小带轮上的包角1a :1α≈180°-(12d d d d -)a 3.57=180°-(400-200)10493.57⨯≈169°7.计算带的根数z:由1d d =200㎜和1n =960r/min,查P152表8-4a 取:0P =3.77Kw ; 根据1n =960r/min,i=2和B 型带,查P154表8-4b 取2:0P ∆=0.3; 查P155表8-5取:αK =0.98;查P146表8-2取:L K =1.07于是: =r P (00P P ∆+)αK L K 所以:Z==⨯⨯+⨯=∆+=98.007.1)3.077.3(151.1)(00L A r ca K K P P P K P P α 3.87 取Z=4根。

机械设计说明书设计题目:V 带轮传动设计________班级:___________ 学号:____________设计人:_____________________________ 完成日期:2012 年12 月12 日目录第一章普通V带传动设计 ..........................................3第二章轴径的设计 (5)一、主动轮轴材料的选择 (5)二、主动轮轴的设计及校核 (5)三、从动轮轴材料的选择 ...............................................6四、从动轮轴的设计及校核 .............................................6第三章V带轮的结构设计...........................................7一、主动带轮的结构形式 (7)二、从动带轮的结构形式 (8)第四章键的选择及强度校核 (9)一、主动轮轴的键的设计及校核 .........................................9二、主动轮轴的键的设计及校核 .........................................10第五章装配图及爆炸图............................................11一、零件的爆炸图 .....................................................11二、零件的装备图 .....................................................12第六章设计总结.................................................14第七章参考文献.................................................15第一章普通V带传动设计1、确定计算功率p ca由表8-7 查工作系数k A =1.1 , 故P ea = k A p = 1.1 11 二12.1kw2、选择V带的带型根据p ea、n 1由图可知选用A型带3、确定带轮的基准直径d d1并验算带轮带速V①初选主动带轮的基准直径d d1取主动带轮的基准直径ai1=140mm②验算带速V心5 —3.14 140 144060 1000二10.55m/s因为5 m/s<V<30 m/s ,故带轮合适③ 计算从动带轮的基准直径d d2d d2 = i d d i = 2 14°= 280,圆整 d d2 二 280mmi - i 2-2 — 100%100%=0%一5%i 2故d di = 140mm , d d2 二 280mm 合适4、确定V 带的中心距a 和基准长度L d① 根据.70d1dd2)上-2(d d1dd2),即取a0 二500mm② 计算带所需的长度L d 。

普通V 带传动的设计实例例2-1 设计一带式运输机中的普通V 带传动。

原动机为Y 系列三相异步电动机,其额定功率P = 4 kW ,主动轮转速n 1=1440 r/min ,从动轮转速n 2=450 r/min ,单班制工作,要求中心距a ≤550mm 。

解:1)确定计算功率P c单班制工作,即每天工作8小时,由表2-5查得工况系数K A =1.1,故 P c =K A P =1.1×4=4.4kW2)选择普通V 带的型号根据P c =4.4kW 、n 1=1440r/min ,由图2-7初步选用A 型带。

3)选取带轮基准直径d d 1和d d 2由表2-6取d d 1=100mm ,并取ε=0.02,由式(2-9)得63130201100450144011212.mm ).()(=-⨯⨯=-=εd d d n n d mm 由表2-6取最接近的标准系列值:d d 2 =315mm 。

4)验算带速vm /s 54.7m/s 100060144010010006011=⨯⨯⨯=⨯=ππn d v d 因v 在5~25m/s 范围内,故带速合适。

5)确定中心距a 和带的基准长度L d由式(2-15),初定中心距a 0的取值范围是:290.5 mm ≤ a 0 ≤830 mm按题目要求,初选中心距a 0 = 450 mm 。

由式(2-16)计算所需带长:21221004)()(22a d d d d a L d d d d d -+++=π mm 6.15774504)100315()315100(214.345022=⨯-++⨯+⨯= 查表2-4,选取基准长度L d = 1600 mm 。

根据式(2-17),计算实际中心距:4612)6.15771600(4502)(00≈-+=-+≈d d L L a a mm 6)验算小带轮包角α1由式(2-18)得︒>︒≈︒⨯--︒=︒⨯--︒=1201533.574611003151803.57180121a d d d d α (合适) 7)确定带的根数已知d d 1=100mm , 21.3)02.01(100315)1(12≈-⨯=-=εd d d d i ,v =7.54m/s ,查表2-1得P 0=1.31kW ,查表2-2得ΔP 1=0.1kW ;因α1=153°,查表2-3得 K α=0.926;因L d =1600mm ,查表2-4得K L =0.99。

普通V 带传动设计

一、设计任务

已知电动机的额定功率 P = 11 kW , 小带轮转速= 1440 r / min ,传动比 i = 2.5 ,

另传动比允许误差w± 5% ,轻度冲击,俩班工作制,设计合理的普通V带传动。

二、设计内容和步骤

A、V 带传动的设计计算

1确定计算功率 = P 式中:——计算功率 , kW ;

——工作情况系数 , 见课本表 8-7 ;

P ——所需传递的额定功率,即电动机的额定功率, kW 。

查课本表 8-7 可知选 =1.2,贝U = 1.2 X 11 kW = 13.2 kW

2选择 V 带的带型

根据计算功率和小带轮转速,从课本图 8-11 选择普通 V 带型为 B 型。

3确定带轮的基准直径并验算带速 v

1)初选小带轮的基准直径

根据 V 带的带型,参考课本表 8-6 和表 8-8 确定小带轮的基准直径 =200 mm , 满足 >()min = 125 mm

2)验算带速 v

根据式 v = /( 60 X 1000) m/s 算出 v = 15.07 m/s ,在 5〜25 m/s

范围内 , 符合条件。

3)计算大带轮的基准直径

由 = i , 并根据课本表 8-8 加以圆整,贝 = 500 mm

4确定中心距 a , 并选择 V 带的基准长度

1)根据带传动总体尺寸的限制条件或要求的中心距,结合式

0.7 ( + ) < < 2 ( + ),初选中心距 =1000 mm

2)计算相应的带长

"2 + ( + )/2 + ( - ) /4 = 3121.5 mm

带的基准长度根据由课本表 8-2 选取为 = 3150 mm

3)计算中心距a及其变动范围

传动的实际中心距近似为 a〜 + ( —)/2 = 1014.25 mm,考虑到带轮的

制造误差、带长误差、带的弹性及因带的松弛而产生的补充张紧的需要,常给出中心距的变动范围

= a — 0.015 ; = a + 0.03

最终选定中心距 a = 1050 mm

5验算小带轮的包角由于小带轮上的包角小于大带轮上的包角,且小带轮上的总摩擦力相应的小于大带轮上的总摩擦力,故打滑只可能在小带轮上发生。

为了提高带传动的工作能力,应使

〜180 ° — 57.3 °( —) / a > 90 °

算得 = 162.81°,符合要求。

6确定带的根数z

z = / =

( )

式中:――当传动比r等于1时,单根V带的基本额定功率;

――当传动比不等于1时,单根V带额定功率的增量,见课本表8-4b;

――当包角不等于180°时的修正系数,参见课本表 8-5 ;

――当带长不等于实验规定的特定带长时的修数,参见课本表8-2 ; 为了使各根V带受力均匀,带的根数不宜过多,一般应少于 10根。

否则,应选择横截面积较大的带型,以减少带的根数。

分别查课本表 8-4a , 8-4b , 8-5,8-2 可知 =5.13, = 0.46, = 0.95, = 1.07,求得 z = 2.3,故选 z = 3

7确定带的初拉力

由式 = =2 ( 1—1/ ) / ( 1 1/ ),其中f为摩擦系数,为小

带轮上的包角(单位为rad),并计入离心力和包角的影响,可得单根V带所需

的最小初拉力为

=500 ----------

查课本表8-3知B型V带单位长度的质量 q = 0.18 kg/m ,又

=0.95,

13.2 kW,z = 3 , v = 15.07 m/s ,求得=279.08 N 8计算带传动的压轴力

=2z sin—

式中,z = 3,= 279.08 N,= 162.81。

,则计算得=1655.67 N

B 、轴径的设计

取45号钢时,按式> 110 X 1.03 — = 24.12 mm,并圆整为40 mm

C、V带轮的结构设计

带轮的材料选用HT150,大带轮的结构形式采用腹板式,小带轮的结构形式采用实心式。

带轮的基本结构尺寸计算:已算得 =200 mm , = 500 mm ,经查课本表

8-10 知 =14.0 mm = 3.5 mm = 0.8 mm e = 19 mm f = 11.5 mm =38° ,则 L = B = e(z—1)+ 2f = 19X (3 —1) + 2 X 11.5 = 61 mm = + 2 = 200 + 2 X 3.5 = 207 mm , = + 2 = 500 + 2 X 3.5 = 507

mm

D、用3D软件设计零件及装配图,并标注主要的特征尺寸

1带轮尺寸草图

2大带轮、小带轮、机架、轴和装配图的3D图。