纯铝酸钙水泥技术资料

- 格式:pdf

- 大小:15.16 MB

- 文档页数:45

纯铝酸钙水泥理化指标全文共四篇示例,供读者参考第一篇示例:纯铝酸钙水泥是一种新型环保建材,具有优异的力学性能和抗硫酸盐侵蚀性能。

其理化指标对于评估其质量和性能起着至关重要的作用。

本文将探讨纯铝酸钙水泥的理化指标及其影响因素,希望能对该建材的生产和应用提供参考。

1. 主要成分及特性纯铝酸钙水泥是以铝酸盐和钙酸盐为主要原料,经过高温烧结得到的一种水泥制品。

其主要化学成分为氧化铝(Al2O3)和氧化钙(CaO),具有高强度、耐高温、耐硫酸盐侵蚀等特性。

由于其不含硅酸盐成分,因此被称为“纯铝酸钙水泥”。

2. 理化指标(1)化学成分:纯铝酸钙水泥的化学成分主要包括氧化铝、氧化钙和少量其它氧化物。

一般来说,氧化铝含量越高,强度越高,但耐磨性和耐火性会降低;氧化钙含量越高,强度和硬度会增加。

(2)物理性能:纯铝酸钙水泥的物理性能包括比表面积、密度、颗粒分布等。

比表面积越大,水泥的细度越高,强度也会增加;密度和颗粒分布对水泥的硬度和耐磨性有影响。

(3)力学性能:纯铝酸钙水泥的力学性能主要包括抗压强度、抗折强度、硬度等。

抗压强度是衡量水泥强度的重要指标,抗折强度和硬度则关系到水泥的耐磨性和耐火性。

(4)耐蚀性:纯铝酸钙水泥的耐蚀性主要是指其对硫酸盐、氯离子等腐蚀物质的抵抗能力。

耐蚀性是衡量水泥在不同环境中使用寿命的重要指标之一。

3. 影响因素(1)矿物原料:水泥的矿物原料对其化学成分和物理性能起着至关重要的作用。

不同种类和含量的矿物原料会影响水泥的成分和性能。

(2)烧成工艺:烧成工艺是影响纯铝酸钙水泥性能的重要因素之一。

烧结温度、烧结时间、冷却速度等工艺参数会直接影响水泥的物理性能和力学性能。

(3)掺合料:掺合料对水泥的性能有一定的影响。

适量的掺合料可以改善水泥的强度和耐久性,但过量使用掺合料会降低水泥的强度和硬度。

4. 结论纯铝酸钙水泥的理化指标是评价其质量和性能的重要标准,影响因素多样化。

生产和应用人员应根据水泥的实际要求,合理选择原料和工艺,确保水泥的质量和性能达到标准要求。

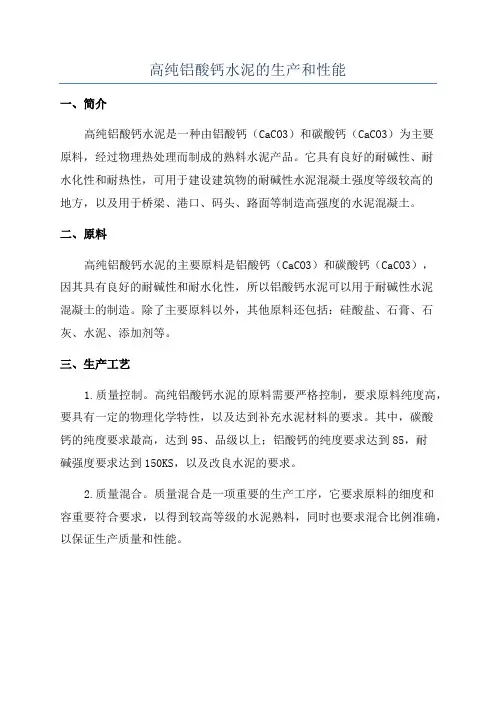

高纯铝酸钙水泥的生产和性能

一、简介

高纯铝酸钙水泥是一种由铝酸钙(CaCO3)和碳酸钙(CaCO3)为主要

原料,经过物理热处理而制成的熟料水泥产品。

它具有良好的耐碱性、耐

水化性和耐热性,可用于建设建筑物的耐碱性水泥混凝土强度等级较高的

地方,以及用于桥梁、港口、码头、路面等制造高强度的水泥混凝土。

二、原料

高纯铝酸钙水泥的主要原料是铝酸钙(CaCO3)和碳酸钙(CaCO3),

因其具有良好的耐碱性和耐水化性,所以铝酸钙水泥可以用于耐碱性水泥

混凝土的制造。

除了主要原料以外,其他原料还包括:硅酸盐、石膏、石灰、水泥、添加剂等。

三、生产工艺

1.质量控制。

高纯铝酸钙水泥的原料需要严格控制,要求原料纯度高,要具有一定的物理化学特性,以及达到补充水泥材料的要求。

其中,碳酸

钙的纯度要求最高,达到95、品级以上;铝酸钙的纯度要求达到85,耐

碱强度要求达到150KS,以及改良水泥的要求。

2.质量混合。

质量混合是一项重要的生产工序,它要求原料的细度和

容重要符合要求,以得到较高等级的水泥熟料,同时也要求混合比例准确,以保证生产质量和性能。

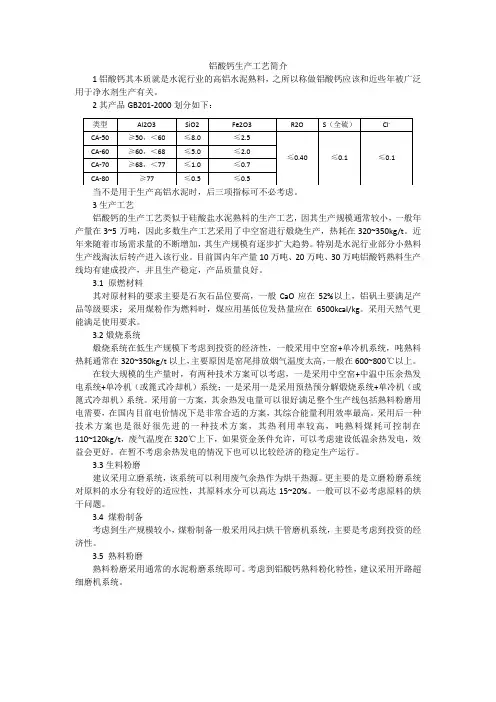

铝酸钙生产工艺简介1铝酸钙其本质就是水泥行业的高铝水泥熟料,之所以称做铝酸钙应该和近些年被广泛用于净水剂生产有关。

2其产品GB201-2000划分如下:当不是用于生产高铝水泥时,后三项指标可不必考虑。

3生产工艺铝酸钙的生产工艺类似于硅酸盐水泥熟料的生产工艺,因其生产规模通常较小,一般年产量在3~5万吨,因此多数生产工艺采用了中空窑进行煅烧生产,热耗在320~350kg/t。

近年来随着市场需求量的不断增加,其生产规模有逐步扩大趋势。

特别是水泥行业部分小熟料生产线淘汰后转产进入该行业。

目前国内年产量10万吨、20万吨、30万吨铝酸钙熟料生产线均有建成投产,并且生产稳定,产品质量良好。

3.1 原燃材料其对原材料的要求主要是石灰石品位要高,一般CaO应在52%以上,铝矾土要满足产品等级要求;采用煤粉作为燃料时,煤应用基低位发热量应在6500kcal/kg。

采用天然气更能满足使用要求。

3.2煅烧系统煅烧系统在低生产规模下考虑到投资的经济性,一般采用中空窑+单冷机系统,吨熟料热耗通常在320~350kg/t以上,主要原因是窑尾排放烟气温度太高,一般在600~800℃以上。

在较大规模的生产量时,有两种技术方案可以考虑,一是采用中空窑+中温中压余热发电系统+单冷机(或篦式冷却机)系统;一是采用一是采用预热预分解煅烧系统+单冷机(或篦式冷却机)系统。

采用前一方案,其余热发电量可以很好满足整个生产线包括熟料粉磨用电需要,在国内目前电价情况下是非常合适的方案,其综合能量利用效率最高。

采用后一种技术方案也是很好很先进的一种技术方案,其热利用率较高,吨熟料煤耗可控制在110~120kg/t,废气温度在320℃上下,如果资金条件允许,可以考虑建设低温余热发电,效益会更好。

在暂不考虑余热发电的情况下也可以比较经济的稳定生产运行。

3.3生料粉磨建议采用立磨系统,该系统可以利用废气余热作为烘干热源。

更主要的是立磨粉磨系统对原料的水分有较好的适应性,其原料水分可以高达15~20%。

纯铝酸钙水泥理化指标纯铝酸钙水泥是一种高氧化铝含量的水硬性结合剂,其理化指标主要包括化学成分、比表面积、凝结时间以及抗折强度和耐压强度等。

具体如下:1. 化学成分(%):纯铝酸钙水泥的主要成分是氧化铝(Al2O3),含量通常在70-80%之间。

同时,它还包含氧化钙(CaO)、二氧化硅(SiO2)和氧化铁(Fe2O3)等化学成分。

2. 比表面积(cm2/g):比表面积是指单位质量的水泥粉末所具有的表面积,这个指标影响水泥与水反应的速度和程度。

3. 凝结时间(h:min):凝结时间包括初凝时间和终凝时间,分别表示水泥开始凝固和完全凝固的时间。

这些时间对于施工操作非常重要,因为它们决定了混凝土可以加工的时间窗口。

4. 抗折强度(MPa):抗折强度是指材料在弯曲或折叠时能承受的最大应力,这是衡量水泥耐久性的一个重要指标。

5. 耐压强度(MPa):耐压强度是指材料在压缩力作用下能承受的最大应力,这也是评价水泥强度的关键参数。

6. 外观颜色:通常情况下,铝酸盐水泥的颜色为黄色或褐色,也有呈灰色的产品。

7. 杂质成分:由于纯铝酸钙水泥的氧化铝含量较高,各种杂质成分相对较低,这有助于提高其性能。

8. CA相:CA相即铝酸钙相,是纯铝酸钙水泥中的主要活性相,对水泥的性能有着决定性的影响。

9. 烧失量:烧失量是指水泥在高温下加热后失去的质量百分比,这个指标反映了水泥中可燃物质的含量。

10. 密度:密度是指单位体积的水泥质量,通常以千克每立方米(kg/m³)来表示。

11. 细度:细度是指水泥粉末的颗粒大小,通常以通过特定筛孔尺寸的百分比来表示。

12. 稳定性:稳定性是指水泥砂浆或混凝土在固化过程中体积变化的稳定性,这对于确保结构的长期稳定性至关重要。

13. 膨胀率:膨胀率是指水泥砂浆或混凝土在固化过程中体积膨胀的程度,这对于控制裂缝的形成非常重要。

14. 碱度:碱度是指水泥中碱性成分的含量,这会影响水泥的腐蚀性能。

高纯铝酸钙水泥的生产和性能Ingo Stinnessen*, Andreas Buhr*, Rainer Kockegey-Lorenz**, Raymond Racher**** Alcoa World Chemicals, Frankfurt/Main, Germany** Alcoa World Chemicals, Ludwigshafen, Germany*** Alcoa World Chemicals, Leetsdale, USA摘要本文综述了高纯铝酸钙水泥的生产和使用。

尤其关注的是这些水泥对耐火浇注料的沉降和流动行为的影响。

使用分散氧化铝,并精心选择水泥的性能,可以克服典型低水泥浇注料原材料例如硅微粉的可变性。

关键词:铝酸钙水泥,分散剂,分散氧化铝,硅微粉,耐火浇注料,不定形1 简介铝酸钙水泥的发展历史悠久,且有很好的文字记载,距今已有150年。

Kopanda和MacZura[1]很好的总结了它的发展。

铝酸钙水泥最初发展起来是因为它的耐化学性,而后来的快速发展是因为它的较高的早期强度。

有几个铝酸钙水泥在耐火材料上应用的例子(例如坩埚),但是广泛作为耐火材料浇注料的结合剂的应用是在20世纪20年代。

随着铝酸钙水泥在耐火材料上的普遍应用,传统40%-50%氧化铝水泥的耐火性能成为了一个局限的因素,为了克服这一缺点,在20世纪50年代中期发展了高纯铝酸钙水泥。

这些高纯铝酸钙水泥的普及大大增加了它在用于苛刻耐磨条件下的不定形耐火材料上的使用。

尽管铝酸钙水泥在建筑上有很多应用,但它主要应用与不定形耐火材料。

含70%和80%的氧化铝的铝酸钙水泥促进了不定形技术在全世界的发展。

然而在20世纪70年代早期,70%铝酸钙水泥成为低水泥浇注料发展的主导水泥。

低加水量,自流平,振动和湿式喷射等浇注新技术要求浇注料有复杂的配方,含有许多组分。

这些浇注料对水泥性能的要求更加严格了,高纯70%铝酸钙水泥的应用就增加了。

由耐火集料、结合剂和外加剂组成的混合料,加水(或液状结合剂)调和成可用浇注法施工的泥料称为耐火浇注料。

与其他不定形耐火材料的区别在于:耐火浇注料施工后具有一定的凝结和硬化时间,因此浇注成型需经过一定时间的养护方可脱模,之后再经过适当时间的自然养护即可投入烘烤使用。

但是,耐火浇注料本身按其作业性能又可分为振动浇注料和自流浇注料。

振动浇注料是一类触变性泥料,是具有一定的屈服值的宾汉体泥料。

施工时需施加外力(振动力)以克服屈服应力方可使泥料产生流动而充填模型,因此也可称为触变性浇注料。

而自流浇注料是一类屈服值很小的宾汉体泥料,施工时无需施加外力(振动力),依靠自重和位能差即能流动,并自动充填模型和自动摊平的泥料,此类浇注料便于采用泥浆泵,通过橡胶软管泵送进行施工,因此也可称为泵灌浇注料。

同时此类浇注料也可在泵送管道的出口处安装喷嘴,在喷嘴处加入闪速絮凝剂,进行喷射施工,这种浇注料也称为喷射浇注料。

耐火浇注料按其所采用的集料(骨料和粉料)的体积密度不同,可分为重质(致密)浇注料,体积密度一般大于2.0g/cm3;中重质浇注料,体积密度1.0~2.0g/cm3;轻质浇注料,体积密度0.4~1.0g/cm3.按所采用的结合剂的性质与结合机理不同,可分为水化结合浇注料,如铝酸钙水泥、硅酸盐水泥结合浇注料;化学结合浇注料,如磷酸盐,钠、钾硅酸盐结合的浇注料;凝聚结合浇注料,如SiO2、Al2O3等微粉结合的浇注料;水化-凝聚结合的浇注料,如铝酸钙水泥加SiO2微粉结合的浇注料。

按所用集料的化学成分和性质不同,可分为黏土质、高铝质、硅质、镁质(碱性)、铝镁质、镁铬质、镁锆质、碳化硅质等浇注料。

按集料的主晶相成分又可分为莫来石质、刚玉质、锆刚玉质、锆莫来石质等浇注料还有按氧化物与非氧化物复合名称而命名的浇注料,如Al2O3-SiC质、Al2O3-SiC-C质、钢纤维增强浇注料等。

但一般为了确切表明浇注料的性质,是以所采用结合剂名称和主体集料的名称结合在一起而命名的,如铝酸钙水泥结合刚玉质浇注料,磷酸盐结合高铝质浇注料等。

铝酸钙水泥(calcium aluninate cement)以一铝酸钙(CaO•Al2O3)或二铝酸钙(2CaO•Al2O3)为主要矿物成分的无机非金属建筑材料。

它是以天然铝矾土或工业氧化铝与碳酸钙(石灰石)按一定比例配合,经煅烧或电熔而制成的,也有用铁矾土与石灰石配合经熔融而制成。

与硅酸盐水泥比较,铝酸钙水泥具有较高的耐火度,因此广泛用作耐火浇注料的结合剂。

分类 铝酸钙水泥按化学成分分有:普通铝酸钙水泥(Al2O353%~72%,CaO21%~35%)和纯铝酸钙水泥(Al2O372%~82%,CaO19%~23%)两类。

普通铝酸钙水泥又可分为低铁型的(Fe2O3<2.o%)和高铁型的(Fe2O37%~16%)两种。

低铁型的铝酸钙水泥中Al2O3含量在53%~56%,CaO含量在33%~35%的称为矾土水泥;Al2O3含量在59%~61%,CaO含量在27%~31%的称为铝一60水泥;Al2O3含量在65%~70%,CaO含量在21%~24%的称为低钙铝酸盐水泥,此外还有快硬早强铝酸钙水泥。

纯铝酸钙水泥又可分为普通型(Al2O3含量为72%~78%)和超高铝型(Al2O3含量为78%~85%)的两种。

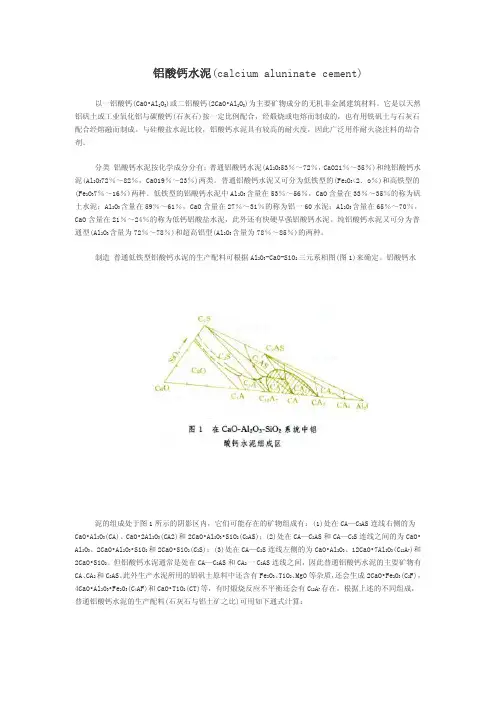

制造 普通低铁型铝酸钙水泥的生产配料可根据Al2O3-CaO-SiO2三元系相图(图1)来确定。

铝酸钙水泥的组成处于图1所示的阴影区内,它们可能存在的矿物组成有:(1)处在CA—C2AS连线右侧的为CaO•Al2O3(CA)、CaO•2Al2O3(CA2)和2CaO•Al2O3•SiO2(C2AS);(2)处在CA—C2AS和CA—C2S连线之间的为CaO• Al2O3、2CaO•Al2O3•SiO2和2CaO•SiO2(C2S);(3)处在CA—C2S连线左侧的为CaO•Al2O3、12CaO•7Al2O3(C12A7)和2CaO•SiO2。

但铝酸钙水泥通常是处在CA—C2AS和CA2一C2AS连线之间,因此普通铝酸钙水泥的主要矿物有CA、CA2和C2AS。

铝酸钙水泥纯铝酸钙水泥早强性能好,中温残存强度高,耐火度高(>1650℃),如将水泥中w( Al203)提高到80%,耐火度能达到1 790℃,且耐磨,抗剥落、抗还原性介质侵蚀能力强,适合作为胶结料或配制在高温、高压和还原条件下使用的不定形耐火材料。

工业上生产铝酸钙水泥所用的原料主要有石灰石( Ca055. 21%)和工业氧化铝(Al2O3 98.60%)。

铝酸钙水泥化学成分主要是CaO-Al203二元系统,其中存在C3A、C12A7、CA、CA2、CA6五种化合物,其性能对比见表2-5。

CA具有最好的强度特性•随A12 03含量的增加,相应化合物(CA、CA2、CA2)的强度逐步下降,不一致熔点不断提高。

根据这些铝酸盐矿物的性能投纯铝酸钙水泥要求早期及后期强度高,中温(800—1000℃)强度降低少及耐高温的特点,实际生产上通常确定其矿物组成必须以CA为主.CA2次之.CA6应少,其他矿物均应避免。

烧结法铝酸钙20世纪90年代初,我国研究开发了用烧结法生产纯铝酸钙水泥,生产工艺简单且生产成本低,促进了该特种水泥的发展;同时,对该种水泥也进行了一些理论研究,以下主要探讨煅烧温度及配料组成对纯铝酸钙水泥性能的影响。

一般,纯铝酸钙水泥熟料的组成区域为:Ca0 20%~40%,Al203 60%~80%。

将原料按表中的设计组成配合,放入球磨机中磨细;加水拌和均匀,用钢模在25MPa压力下压制成直径60mm,厚度8mm的波形圆饼;将该圆饼放入硅钼棒电炉内煅烧,煅烧温度分别控制在1350℃、1400℃、1450℃、1550℃、1600℃保温30min后关闭电源;在炉内冷却至1200℃出炉并在空气中急玲,制得熟料;将熟料磨细,细度控制在0.080mm方孔筛筛余约为2%,制得绝铝酸钙水泥。

(1)配料组成与熟料矿物形成按配料组成表2-6中l#、2#、3#配比组成的试样煅烧后,理论上形成的矿物应为CA、CA2,且CA的形成量依次降低,而CA2的形成量依次增加;4#配比试样煅烧后,理论上形成的矿物应为CA2和CA6。