3-1机械加工精度与获得方法

- 格式:ppt

- 大小:818.00 KB

- 文档页数:13

论机械加工及其加工精度质量技术控制摘要:机械加工是一项广泛应用于制造行业的工艺,其加工精度和质量对产品性能和可靠性有着重要影响。

本文旨在探讨机械加工及其加工精度质量技术的控制方法。

首先,介绍了机械加工的基本原理和常见的加工方法,包括铣削、钻孔、车削等。

随后,重点讨论了加工精度的评估与控制,涵盖了尺寸精度、形位精度以及表面质量等方面。

在技术控制方面,提出了传统加工方法的改进以及先进数控加工技术的应用,以提升加工精度和质量。

此外,还介绍了一些常用的加工工具和设备,如刀具、夹具和测量仪器,它们对加工质量的影响也得到了分析和讨论。

关键词:机械加工;几何误差;定位误差;工艺方法引言:机械加工作为制造行业的核心工艺之一,在各个领域具有广泛的应用。

随着科技的不断发展,人们对产品的要求也越来越高,尤其是在加工精度和质量方面。

因此,探究机械加工及其加工精度质量技术的控制方法具有重要的理论和实践意义。

本文将对当前机械加工的发展趋势进行分析,探讨加工精度和质量的评估与控制方法,并展望未来机械加工领域的发展潜力。

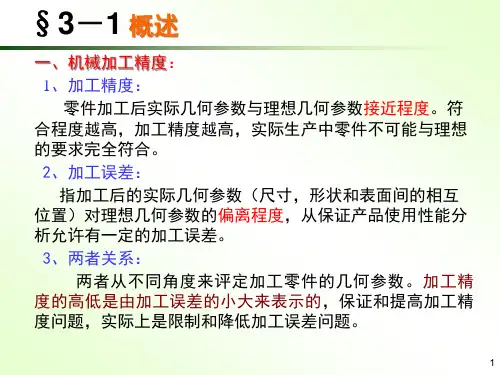

1机械加工精度的概念及内容机械加工精度是指在机械加工过程中,所得到的零件或工件与其设计要求之间的偏差程度。

精度是评价加工质量的重要指标之一,对于保证零件或工件的性能、可靠性和互换性具有至关重要的作用。

机械加工精度的内容包括以下几个方面:尺寸精度:反映了加工零件或工件尺寸与设计要求之间的偏差程度。

常见的尺寸精度指标有线性尺寸偏差、角度偏差、圆度、平面度等。

形位精度:指加工零件或工件的表面形状、轮廓及其与其他零件或工件之间的相对位置关系。

常见的形位精度指标有平行度、垂直度、同轴度、圆柱度等。

表面粗糙度:反映了加工表面的光洁度和粗糙度。

表面粗糙度对于零件或工件的摩擦、密封、润滑、光学等性能具有重要影响,常见的表面粗糙度指标有光洁度、高低差、浮动均匀度等。

位置精度:指加工零件或工件的各部分之间的相对位置关系,主要包括平面位置精度和轴向位置精度。

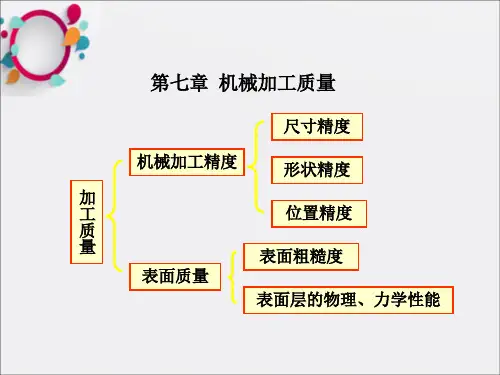

机械加工质量控制机械零件的加工质量包括两个方面:加工精度和表面质量。

(一)加工精度的概念加工精度就是指加工后的零件在形状、尺寸、表面相互边线等方面与理想零件的合乎程度。

它由尺寸精度、形状精度和边线精度共同组成。

尺寸精度:指加工后零件表面本身或表面之间的实际尺寸与理想尺寸之间的符合程度。

形状精度:指加工后零件表面本身的实际形状与理想零件表面形状之间的符合程度。

边线精度:指加工后零件各表面之间的实际边线与理想零件各表面之间的边线的合乎程度。

(二)机械加工精度获得的方法1.尺寸精度的赢得方法1)试切法这是一种通过试切工件—测量—比较—调整刀具—再试切—……再调整,直至获得要求的尺寸的方法。

2)调整法就是按试切不好的工件尺寸、标准件或对刀块等调整确认刀具相对工件定位基准的精确边线,并在维持此精确边线维持不变的条件下,对一批工件展开加工的方法。

3)定尺寸刀具法在加工过程中采用具有一定尺寸的刀具或组合刀具,以保证被加工零件尺寸精度的一种方法。

4)自动控制法通过由测量装置、切削装置和焊接机构以及控制系统共同组成的掌控加工系统,把加工过程中的尺寸测量、刀具调整和焊接加工等工作自动顺利完成,从而赢得所建议的尺寸精度的一种加工方法。

2.形状精度的获得方法机械加工中赢得一定形状表面的方法可以概括为以下三种。

1)轨迹法此法利用刀具的运动轨迹形成要求的表面几何形状。

刀尖的运动轨迹取决于刀具与工件的相对运动,即成形运动。

用这种方法赢得的形状精度依赖于机床的成形运动精度。

2)成形法此法利用成形刀具代替普通刀具来获得要求的几何形状的表面。

机床的某些成形运动被成形刀具的刀刃所取代,从而简化了机床结构,提高了生产效率。

用这种方法赢得的表面形状精度既依赖于刀刃的形状精度,又离不开机床成形运动的精度。

3)范成法零件表面的几何形状是在刀具与工件的啮合运动中,由刀刃的包络面形成的。

因而刀刃必须是被加工表面的共扼曲面,成形运动间必须保持确定的速比关系,加工齿轮常用此种方法。

《装备维修技术》2021年第9期机械零件加工精度测量技术及相关问题阐述魏炳亨(齐齐哈尔工程学院,黑龙江 齐齐哈尔 161005)摘 要:在开展零件加工的过程中,需要着重的强调加工精度在整个工作中的重要性。

一般来讲,使用了较高的精度测量技术之后,能够在一定程度上保障零件生产质量的稳定提升,对于整个生产工作的顺利开展也能够产生一定的积极作用。

为此,在今后的工作中,需要相关的工作人员掌握科学的技术,并能够根据实际的生产状况选择合适的技术,从而有效的提高加工测量的准确性。

由此可见:研究机械零件加工精度测量技术及相关的问题具有积极的社会意义。

关键词:机械零件、加工精度、测量技术引言:在现代化工业不断发展的过程中,人们对各种机械加工精度的要求越来越高。

为此,如何选择合适的加工工艺,保障相关工作的顺利开展便成为了许多人重点关注的问题。

在机械零件的生产过程中,为了有效的提高其精度,需要相关的工作人员加强对各种测量技术的合理运用。

根据不同的生产状况,选择合适的工艺,在最大程度上保障零件精度的稳定提升。

1、机械零件加工精度影响因素 在开展机械零件的加工工作中,可能会受到多种因素的影响。

为此,在实际的工作中,需要相关的工作人员严格的控制各种影响的因素,在最大程度上避免外界环境产生的影响。

一般来讲,在开展零件加工精度测量的工作中,主要包含了以下三个方面的原因。

首先,是在加工工艺系统的几何精度方面产生的影响。

在现阶段的加工工艺生产活动中,主要包括了机床、刀具、夹具和零件等多重的系统和部件构成。

在进行工艺系统的研究中发现:其中影响最大的便是加工原理方面产生的误差。

这种影响主要产生在零件表面的加工工作中。

一般来讲,在进行某种特定形状的刀具加工的过程中,经常的会因为一些测量的数据产生偏差。

因其不能够准确的精确到具体的数据,往往会导致实际的数据产生一定的偏差,对于后期工作的顺利开展产生着一定的影响。

其次,在受力变形方面的影响。

一般来讲,在进行实际的零件加工的过程中,其或多或少会受到夹紧力、切削力、重力等方面的影响,对于整个工艺系统的运行产生一定的影响。

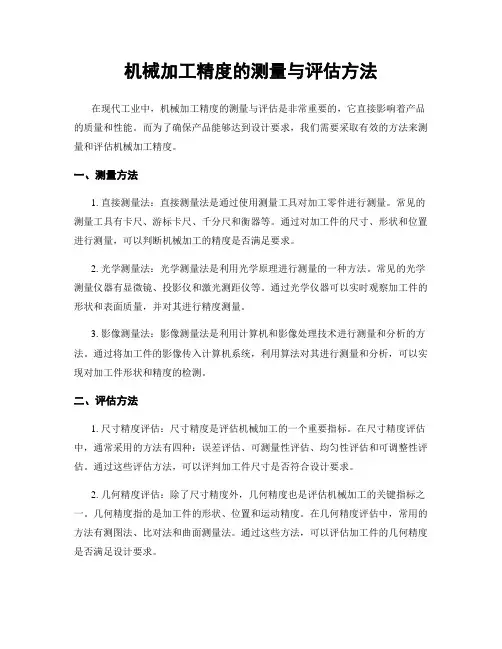

机械加工精度的测量与评估方法在现代工业中,机械加工精度的测量与评估是非常重要的,它直接影响着产品的质量和性能。

而为了确保产品能够达到设计要求,我们需要采取有效的方法来测量和评估机械加工精度。

一、测量方法1. 直接测量法:直接测量法是通过使用测量工具对加工零件进行测量。

常见的测量工具有卡尺、游标卡尺、千分尺和衡器等。

通过对加工件的尺寸、形状和位置进行测量,可以判断机械加工的精度是否满足要求。

2. 光学测量法:光学测量法是利用光学原理进行测量的一种方法。

常见的光学测量仪器有显微镜、投影仪和激光测距仪等。

通过光学仪器可以实时观察加工件的形状和表面质量,并对其进行精度测量。

3. 影像测量法:影像测量法是利用计算机和影像处理技术进行测量和分析的方法。

通过将加工件的影像传入计算机系统,利用算法对其进行测量和分析,可以实现对加工件形状和精度的检测。

二、评估方法1. 尺寸精度评估:尺寸精度是评估机械加工的一个重要指标。

在尺寸精度评估中,通常采用的方法有四种:误差评估、可测量性评估、均匀性评估和可调整性评估。

通过这些评估方法,可以评判加工件尺寸是否符合设计要求。

2. 几何精度评估:除了尺寸精度外,几何精度也是评估机械加工的关键指标之一。

几何精度指的是加工件的形状、位置和运动精度。

在几何精度评估中,常用的方法有测图法、比对法和曲面测量法。

通过这些方法,可以评估加工件的几何精度是否满足设计要求。

3. 表面质量评估:表面质量是评估机械加工的另一个重要指标。

在表面质量评估中,通常采用的方法有目测评估和表面测量。

通过对加工件表面的观察和测量,可以判断其表面质量是否达到设计要求。

三、改善方法当测量和评估结果显示机械加工精度不符合要求时,我们需要采取相应的措施来改善加工精度。

以下是一些常用的改善方法:1. 优化工艺参数:通过调整加工工艺参数,如切削速度、切削深度和进给速度等,来提高加工精度。

2. 优化刀具和夹具:选择合适的刀具和夹具,以确保加工件的稳定性和精度。

机械制造技术机械加工工艺系统的原始误差机械加工工艺系统的原始误差在机械加工中,零件的尺寸、几何形状和表面间相对位置的形成,取决于工件和刀具在切削运动过程中相互位置的关系。

而工件和刀具,又安装在夹具和机床上,并受到夹具和机床的约束。

因此,加工精度问题牵涉到整个工艺系统的精度问题。

工艺系统中的种种误差,在不同的具体条件下,以不同的程度和方式反映为加工误差。

我们把工艺系统的误差称为原始误差。

工艺系统的原始误差可分为两大类:一类是在零件未加工前工艺系统本身所具有的某些误差因素,称为工艺系统原有误差(也称为工艺系统静误差);另一类是在加工过程中受力、热或磨损等原因的影响,工艺系统原有精度受到破坏而产生的附加误差因素,称为工艺过程原始误差(或动误差)。

工艺系统原始误差的分类如下表所示。

工艺系统的原始误差()()()()⎧⎫⎪⎪⎪⎪⎪⎪⎬⎪⎪⎪⎪⎪⎨⎪⎭⎪⎪⎧⎫⎪⎪⎪⎪⎨⎬⎪⎪⎪⎪⎩⎭⎩⎧⎪⎪⎪⎨原理误差定位误差工件相对于刀具静止调整误差与工艺系统原状态下的误差刀具误差始状态有关的夹具误差原始误差 (几何误差)主轴回转误差工件相对于刀具运动机床误差导轨导向误差原始误差状态下的误差传动误差工艺系统受力变形包括夹紧变形与工艺过程有工艺系统受热变形关的原始误差刀具磨损动误差测量误差工件残余应力引起的变形⎧⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎨⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪⎩⎩误差敏感方向原始误差所引起的刀刃与工件间的相对位移,如果产生在加工表面的法线方向,则对加工误差有直接的影响;如果产生在加工表面的切线方向,就可以忽略不计。

把加工表面的法向称之为误差的敏感方向。

误差敏感方向获得加工精度的方法1、获得尺寸精度的方法先试切部分加工表面,测量后,适当调整刀具相对工件的位置,再试切,再测量,当被加工尺寸达到要求后,再切削整个待加工面。

1)试切法ü试切法效率低,精度主要取决于工人技术,用于单件小批生产试切测量调整车刀用具有一定尺寸精度的刀具(如绞刀、扩孔钻、钻头等)来保证被加工工件尺寸精度的方法(如钻孔)。

机械加工中获得工件尺寸精度的常用方法!加工精度是指零件加工后的实际几何参数(尺寸、形状和位置)与图纸规定的理想几何参数符合的程度。

这种相符合的程度越高,加工精度也越高。

在加工中,由于各种因素的影响,实际上不可能将零件的每一个几何参数加工得与理想几何参数完全相符,总会产生一些偏离。

这种偏离,就是加工误差。

从以下三个方面探讨:1.获得零件尺寸精度的方法2.获得形状精度的方法3.获得位置精度方法1.获得零件尺寸精度的方法(1)试切法即先试切出很小部分加工表面,测量试切所得的尺寸,按照加工要求适当调刀具切削刃相对工件的位置,再试切,再测量,如此经过两三次试切和测量,当被加工尺寸达到要求后,再切削整个待加工表面。

试切法通过“试切-测量-调整-再试切”,反复进行直到达到要求的尺寸精度为止。

例如,箱体孔系的试镗加工。

试切法达到的精度可能很高,它不需要复杂的装置,但这种方法费时(需作多次调整、试切、测量、计算),效率低,依赖工人的技术水平和计量器具的精度,质量不稳定,所以只用于单件小批生产。

作为试切法的一种类型——配作,它是以已加工件为基准,加工与其相配的另—工件,或将两个(或两个以上)工件组合在一起进行加工的方法。

配作中最终被加工尺寸达到的要求是以与已加工件的配合要求为准的。

(2)调整法预先用样件或标准件调整好机床、夹具、刀具和工件的准确相对位置,用以保证工件的尺寸精度。

因为尺寸事先调整到位,所以加工时,不用再试切,尺寸自动获得,并在一批零件加工过程中保持不变,这就是调整法。

例如,采用铣床夹具时,刀具的位置靠对刀块确定。

调整法的实质是利用机床上的定程装置或对刀装置或预先整好的刀架,使刀具相对于机床或夹具达到一定的位置精度,然后加工一批工件。

在机床上按照刻度盘进刀然后切削,也是调整法的一种。

这种方法需要先按试切法决定刻度盘上的刻度。

大批量生产中,多用定程挡块、样件、样板等对刀装置进行调整。

调整法比试切法的加工精度稳定性好,有较高的生产率,对机床操作工的要求不高,但对机床调整工的要求高,常用于成批生产和大量生产。