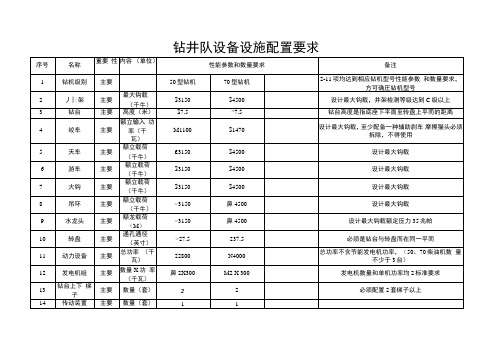

钻井工具配备标准

- 格式:xls

- 大小:37.50 KB

- 文档页数:6

石油钻井作业规范石油钻井作为石油工业中的重要环节,为了确保作业安全和有效开采石油资源,需要制定一系列规范来指导钻井作业的各个环节。

下面将从钻井准备、钻井设备和工具、钻井液管理、井口作业等方面展开论述。

一、钻井准备钻井准备阶段是钻井作业中至关重要的一步。

在这个阶段,需要对井位进行选择,确定钻井方案,并准备必要的材料和技术人员。

1. 井位选择井位选择需要综合考虑地质条件、工程经济、环境保护等因素。

在选择井位时,应考虑地质结构,避免危险区域和灾害地带。

2. 钻井方案钻井方案应根据地质情况和井位要求制定,包括井深、井径、套管设计等。

在制定钻井方案时,需充分考虑地质风险,确保井筒的完整性和安全性。

3. 材料准备钻井作业涉及到大量的材料和设备,包括钻头、套管、钻杆、钻井液等。

需要提前准备充足的材料,确保作业的连续性和效率。

4. 技术人员培训钻井作业需要高素质的技术人员来进行操作和管理。

在钻井准备阶段,应对相关人员进行培训,确保他们具备必要的技术和安全知识。

二、钻井设备和工具钻井设备和工具是钻井作业的基础,保证其质量和运行正常对作业效果至关重要。

1. 设备检验在使用前,钻井设备需要进行严格的检验,确保其符合安全和技术要求。

特别是一些关键设备,如井口防喷装置、井架、旋转系统等,需要进行定期检测和维修。

2. 工具管理钻井作业需要使用大量的工具,如钻具,测井工具等。

为了确保工具的质量和长期使用性能,需要建立健全的工具管理制度,并对工具进行分类、编号和标识。

三、钻井液管理钻井液作为钻井作业不可或缺的一部分,对于井筒稳定和钻井效率有着重要的影响。

1. 钻井液配制钻井液的配制要根据地质条件和井深等要素进行合理设计。

应合理选用浆剂、加固剂、调节剂等成分,确保钻井液具有适当的密度和黏度,并满足环境要求。

2. 钻井液循环钻井液需要保持连续循环,以冷却钻头、悬浮和运输岩屑等。

在钻井液循环过程中,需要注意对泥浆液位、泥浆输送管线等进行监测和控制。

各开次施工及钻进中井控要求1 开钻前准备1.1 井场1.1.1 对井场管线的过桥保护须牢固、可靠。

1.1.2 放喷池:主、副放喷池的容量应符合要求,防火墙(放喷口对面的墙)高度大于3.5米(顶部距放喷口的垂直距离),侧面墙距离放喷口的垂直高度大于2米。

主、副放喷池在开工前应放满清水做3天的承压试验,不垮不渗漏为合格。

1.2 设备安装1.2.1 井架底座净空高度足以安装正常钻井井口装置和旋转防喷器组合,环型防喷器上端面至转盘大梁下端的距离应不小于1.8m。

1.2.2 气体钻井空压机组应集中摆放,气体钻井动力设备距井口距离要远于30m。

空压机之间距离不小于1.2m;油罐与空压机之间距离不小于30m。

空压机组距井口距离大于30m,空压机之间距离不少于1.8m。

燃烧管线管线方向为井场下风方向,出口距各种固定设施、高压线等50m以上。

排砂管线出口处于井场的沉砂池处,距空气钻井设备、油罐和发电房等关键设备30m以上。

排砂管线用支架固定牢靠。

泄压管线出口接到空旷处。

1.2.3 井队设备配备符合设计要求(钻机主要设备,泥浆泵,循环系统,井控系统,储备罐和循环罐的总容积等等),配备加重装置2套以上,能够加重、传输2.60g/cm3以上重钻井液, ——配备自动加重装置。

1.2.4钻井工具及打捞工具要求:按原石油天然气总公司科学打参数井的配套要求配备。

施工单位须准备152.4mm套铣筒3根(165.1mm 井眼备用),各种钻井工具齐全,至少四种打捞工具。

1.2.5 应安装防喷器/钻机刹车联动防提安全装置,安装双防碰天车,开关不漏气,灵敏可靠。

1.2.5 井控电路集中控制于发电房或值班房,井控电路和井场探照灯线路必须单独控制。

1.3 空气钻井场要求:1.3.1 井场要提前预留空气钻设备摆放位置。

1.3.2 放喷池处于井场的侧下风口处,距井场100m以远;单个放喷池容积为300m3以上,用耐火砖砌成高出燃烧口3m、正面厚1.5m、两侧厚0.5m的防火墙,池底和四周作防渗处理。

一、四方钻杆二、钻铤弯曲强度比:内螺纹危险截面摸数与外螺纹危险断面抗弯截面摸数之比。

三、加重钻杆三、加重钻杆三、钻杆1、API钻杆加厚尺寸图(X、G、S)四、转换接头:1、转换接头的种类转换接头根据外形与使用分为以下三种型式A型(同径式):一只转换接头只有一种外径尺寸,代号为JTA。

B型(异径式):一只转换接头只有两种外径尺寸,代号为JTB。

C型(左旋式):转换接头的连接螺纹为左旋形式,代号为JTC转换接头的种类(SY5200—93、SY/T6152—1995)注:(1)、转换接头的连接螺纹弯曲强度比应控制在3.20:20—1.90:1之间。

(2)、转换接头的钻具当其直径差大于15mm时可采用B型转换接头(水龙头转换接头和打捞转换接头除外)。

1、接头型号与标记(1)转换接头型号表示法(SY5200—93)转换接头和光坯代号出厂批次出厂年号制造厂名或标志代号例:某厂(代号R)1989年按SY5200—93标准生产的第13批C型水龙头转换接头,两端有4 1/2正规左旋外螺纹,内径上部57.2mm,下部41.99 mm,标记为:R8913(2)转换接头标记代号(SY5200—93)内螺纹代号水眼直径外螺纹代号内螺纹端螺纹代号水眼直径外螺纹端螺纹代号型式(A、B、C)种类(1、2、3、4、5、6、7)接头代号例:1989年按SY5200—93标准生产第四批B型过度转换接头,一端为NC50外螺纹,另一端为NC46内螺纹,内径50.8mm,标记为:标记槽内标记:R8904外表面标记:JT3BNC44—50.8GXNC—50.8M2、接头螺纹扣型的表示方法螺纹扣型叫法目前有三种,一种是国内各油田习惯叫法(如411/410、521/430);第二种是美国API石油学会规定的老式叫法(如:4FH(贯眼)、4 1/2内平、4 1/2REG 正规;第三种(数字型)是美国API石油学会规定的新叫法(如:NC50、N46、NC38)。

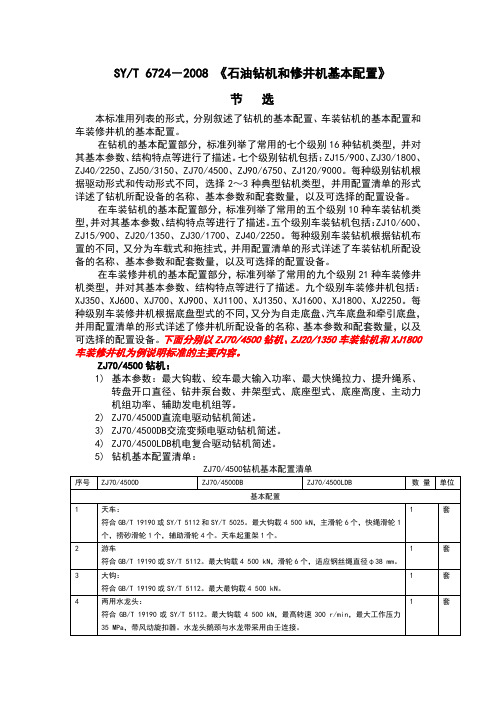

SY/T 6724-2008 《石油钻机和修井机基本配置》节选本标准用列表的形式,分别叙述了钻机的基本配置、车装钻机的基本配置和车装修井机的基本配置。

在钻机的基本配置部分,标准列举了常用的七个级别16种钻机类型,并对其基本参数、结构特点等进行了描述。

七个级别钻机包括:ZJ15/900、ZJ30/1800、ZJ40/2250、ZJ50/3150、ZJ70/4500、ZJ90/6750、ZJ120/9000。

每种级别钻机根据驱动形式和传动形式不同,选择2~3种典型钻机类型,并用配置清单的形式详述了钻机所配设备的名称、基本参数和配套数量,以及可选择的配置设备。

在车装钻机的基本配置部分,标准列举了常用的五个级别10种车装钻机类型,并对其基本参数、结构特点等进行了描述。

五个级别车装钻机包括:ZJ10/600、ZJ15/900、ZJ20/1350、ZJ30/1700、ZJ40/2250。

每种级别车装钻机根据钻机布置的不同,又分为车载式和拖挂式,并用配置清单的形式详述了车装钻机所配设备的名称、基本参数和配套数量,以及可选择的配置设备。

在车装修井机的基本配置部分,标准列举了常用的九个级别21种车装修井机类型,并对其基本参数、结构特点等进行了描述。

九个级别车装修井机包括:XJ350、XJ600、XJ700、XJ900、XJ1100、XJ1350、XJ1600、XJ1800、XJ2250。

每种级别车装修井机根据底盘型式的不同,又分为自走底盘、汽车底盘和牵引底盘,并用配置清单的形式详述了修井机所配设备的名称、基本参数和配套数量,以及可选择的配置设备。

下面分别以ZJ70/4500钻机、ZJ20/1350车装钻机和XJ1800车装修井机为例说明标准的主要内容。

ZJ70/4500钻机:1)基本参数:最大钩载、绞车最大输入功率、最大快绳拉力、提升绳系、转盘开口直径、钻井泵台数、井架型式、底座型式、底座高度、主动力机组功率、辅助发电机组等。

钻井设备及工具检测要求钻井设备及工具检测是确保钻井作业的安全和高效进行的重要环节。

以下是对钻井设备及工具检测要求的详细介绍,旨在保证钻井设备和工具具备正确的技术规格和使用条件。

一、钻井设备检测要求1. 钻机检测要求:(1)钻机应符合国家规定的相关标准和技术要求;(2)钻机各项设备应完整、良好,并确保安全可靠;(3)钻机液压系统应保证正常工作,无明显泄漏现象;(4)钻机电气系统应符合相关电气安全标准,所有电气元件应完好无损;(5)钻机传动系统应保证传动结构良好,传动部分无松动,各转向灵活可靠。

2. 钻柱检测要求:(1)钻柱应符合国家有关标准和技术要求,外观应无裂缝、缺口、腐蚀等明显缺陷;(2)钻杆和钻铤应无弯曲、断裂等现象;(3)钻铤和钻杆表面应平整,无积存的泥浆、水分等杂物;(4)钻柱应经过磁粉检测,确保无裂纹和内部缺陷。

3. 钻头检测要求:(1)钻头应符合国家有关标准和技术要求,包括外径、内孔尺寸、离心应力等参数;(2)钻头应经过超声波检测,确保无裂纹和内部缺陷;(3)钻头颈部和孔侧应经过磁粉检测,确保无裂纹和内部缺陷;(4)钻头刀具应保持锐利,无磨损、断裂等现象。

4. 钻井泵检测要求:(1)钻井泵应符合国家有关标准和技术要求,包括流量、扬程、排量等参数;(2)钻井泵各部位密封应无明显泄漏;(3)钻井泵轴承应正常运转,无过热、振动和异常噪音;(4)钻井泵辅助设备如冷却装置、减压阀等应完好可靠。

二、钻井工具检测要求1. 钻杆检测要求:(1)钻杆应符合国家有关标准和技术要求,包括外径、内孔尺寸、材料强度等参数;(2)钻杆应经过磁粉检测,确保无裂纹和内部缺陷;(3)钻杆螺纹应整齐、干净,无明显磨损、变形现象;(4)钻杆表面应清洁,无杂质和涂层剥离等现象。

2. 钻头检测要求:(1)钻头应符合国家有关标准和技术要求,包括外径、内孔尺寸、刀具结构等参数;(2)钻头应经过超声波检测,确保无裂纹和内部缺陷;(3)钻头颈部和侧部应经过磁粉检测,确保无裂纹和内部缺陷;(4)钻头刀具应保持锐利,无磨损、断裂等现象。