80万吨年催化裂化装置设计计算书

- 格式:doc

- 大小:1.49 MB

- 文档页数:55

毕业设计(论文) 题目名称:800Kt/a重油催化裂化装置反应再生系统工艺设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:目录毕业设计任务书 (I)开题报告 (II)指导教师审查意见 (III)评阅教师评语 ..................................................................................................................... I V 答辩会议记录 . (V)中文摘要 (Ⅵ)英文摘要 (Ⅶ)1 前言 (1)2 选题背景 (2)3 方案论证 (4)3.1 设计原则 (4)3.2 设计总体思路与设计依据 (5)3.3 反-再系统的工艺流程的选择 (5)3.4 本设计工艺流程概述 (6)4 反应—再生系统的工艺计算 (8)4.1 设计基础数据 (8)4.2 反应—再生系统物料与热量平衡 (10)4.3 反应器的热平衡和物料平衡计算 (16)4.4 再生器主要附件 (19)4.5 提升管及主要附件 (24)4.6 两器压力平衡 (30)4.7 其他细节设计 (32)5 主要设备的选择 (34)5.1 提升管反应器 (34)5.2 沉降器及汽提段 (34)5.3 再生器 (34)5.4 外取热 (35)5.5 三级旋风分离器 (35)5.6 主风机及烟气轮机 (35)5.7 增压机组 (35)5.8 反应部分工艺技术 (35)5.9 再生部分工艺技术 (36)6 能耗分析及节能措施 (38)7 环境保护 (38)8 安全措施 (39)9 结论 (40)参考文献 (41)致谢 (42)附录 (43)长江大学毕业设计(论文)任务书学院(系)化学与环境工程学院专业化学工程与工艺班级10903学生姓名胡波指导教师/职称佘跃惠/教授1.毕业设计(论文)题目:800Kt/a重油催化裂化反再系统工艺设计2.毕业设计(论文)时间:2013年1月14日~2013年6月16日3.毕业设计(论文)所需资料及原始数据(指导教师选定部分)期刊资料:《石油炼制与化工》《炼油技术与工程》《石油学报》等书籍:《石油炼制工程》;《流化催化裂化》;《荆门石化总厂催化裂化装置操作规程》;《催化裂化工艺设计》《催化裂化装置可行性研究报告》《石油炼制工艺计算图表集》等原料为鲁宁蜡油,掺炼10%减压渣油。

兰州石化80万吨每年催化裂化汽油加氢脱硫装置设计毕业论文目录1.文献综述 (1)1.1前言 (1)1.1.1 汽车尾气对环境的影响 (1)1.1.2 车用汽油性质与尾气排放的关系 (2)1.1.3 欧美车用汽油标准的现状 (3)1.1.4车用汽油国三国四标准的现状 (4)1.2催化裂化汽油 (7)1.2.1 催化裂化汽油中硫的存在形态与分布规律 (7)1.2.2 催化裂化汽油中烯烃的分布规律 (8)1.2.3 催化裂化汽油脱硫技术线路 (9)2项目可行性论证 (11)2.1项目建设意义 (11)2.2项目建设规模 (12)2.3国内外催化裂化汽油选择性加氢脱硫技术现状 (13)2.3.1 加氢脱硫催化剂 (13)2.3.2 催化裂化汽油选择性加氢脱硫技术 (15)2.3.3 国外技术 (16)2.3.4 国内技术 (18)3工艺流程设计 (20)3.1方案选择及论证 (20)3.1.1 方案选择 (25)3.1.2 方案论证 (26)3.1.3 原料和催化剂 (28)3.2工艺流程 (32)3.2.1 物料流程图 (32)3.2.2 工艺流程图 (32)3.3装置总物料平衡计算 (35)4设备选型及典型设备设计 (35)4.1全馏分催化裂化汽油选择加氢反应器设计 (35)4.1.1 主要操作条件 (35)4.1.2 选择性反应器体积计算 (37)4.1.3 催化剂装填量计算 (38)4.2催化裂化汽油分馏塔的工艺设计 (38)4.2.1 分馏塔物料衡算 (38)4.2.2 塔径的计算 (43)4.2.3 塔板流动性能的校核 (50)4.2.4 塔板负荷性能图 (52)4.3加氢脱硫反应器计算 (55)4.3.1 选择性反应器体积计算 (55)4.3.2 催化剂装填量计算 (56)4.4中间产品性质 (56)4.5其他重要设备的设计及选型说明 (57)4.5.1 其他重要设备 (57)4.5.2 塔设备选型 (58)5 车间设备布置设计 (59)5.1绘制车间平面布置图 (59)5.1.1 工艺装置 (59)5.1.2 储运 (59)5.1.3 公用工程 (60)5.1.4 辅助生产设施 (60)5.1.5 通道 (60)6 消防设计 (61)6.1危险性物质概述及其物化性质 (61)6.1.1 加氢装置主要危险性评价分析 (61)6.1.2 工艺设备的火灾危险性 (62)6.1.3 工艺装置火灾危险性 (63)6.2事故发生的可能性及危险性分析 (63)6.2.1 石油炼制过程的危险主要来源 (63)7 生产安全 (63)7.1保护措施 (63)7.1.1废气 (64)7.1.2 废水 (64)7.1.3 废渣 (65)7.2安全系统设计准则 (65)7.3安全系统设置 (65)7.3.1 防火 (65)7.3.2 防爆 (66)7.3.3 防毒 (66)7.3.4 防噪声 (67)8.装置优化设计 (68)8.1目前装置存在的问题和可行的解决方式 (68)8.1.1 存在的问题 (68)8.1.2 可行的解决方式 (69)8.2加氢脱硫辛烷值恢复技术 (70)8.2.1 ISAL技术 (70)8.2.2 OCTGAIN技术 (70)8.2.3 RIDOS技术 (70)8.2.4 GARDES技术 (71)8.3结论和个人建议 (71)9.总结 (72)参考文献 (72)谢辞 (75)兰州石化80万吨/年催化裂化汽油加氢脱硫装置设计1.文献综述1.1 前言随着汽车尾气排放标准的日益严格,我国对汽油的硫含量也提出了严格的限制。

催化裂化物料平衡和热平衡计算方法前 言催化裂化过程是石油二次加工的重要过程之一。

监测一个催化裂化装置,唯一正确的方法就是定期考察装置的物料平衡、热平衡和压力平衡。

通过经常收集和研究装置运行的物料平衡和热平衡,才能更好地了解和理解装置运行的历史和现状,予期其未来,并为优化装置操作奠定基础。

进料质量、操作条件、催化剂和设备状况的任何变化,都将影响装置的物料平衡及热平衡。

要想深入了解和理解装置运行的物料平衡和热平衡,首先就必须正确做好物料平衡和热平衡计算。

为此目的,本文首先介绍了催化裂化物料平衡和热平衡的计算方法。

第一节 计 量1油品计量油品计量一般有二种方法:油罐检尺/输油体积法和在线差压式流量计测定法。

1.1 油罐检尺/输油体积法:油罐检尺/输油体积法是炼厂中应用最广泛,计量也较为准确的方法之一。

在通过油罐检尺/输油体积而对油量进行计量时,应根据国家标准GB/T 1885—1998石油计量表计算。

石油计量表按原油、产品和润滑油分类建立。

现已为世界大多数国家采用,在石油贸易中更具通用性。

催化裂化所用原料及产品均应使用石油计量表——产品部分。

石油计量所采用的密度计为玻璃密度计。

GB/T 1885—1998《石油计量表》——产品部分的简要说明及使用方法如下:1.1.1 石油计量表的组成标准密度表 表59A 表59B 表59D体积修正系数表 表60A 表60B 表60D其他石油计量表 表E1 表E2 表E3 表E4表59B—产品标准密度表和表60B—产品体积修正系数表是GB/T1885—1998《石油计量表》的组成部分之一。

表59B用于润滑油以外的石油产品,由已知试验温度下的视密度(密度计读数)查取标准密度(20℃温度下的密度)。

表60B用于润滑油以外的石油产品,由标准密度和计量温度查取由计量温度下体积修正到标准体积(20℃温度下体积)的体积修正系数(VCF20)。

1.1.2 产品计量产品按空气中的质量计算数量。

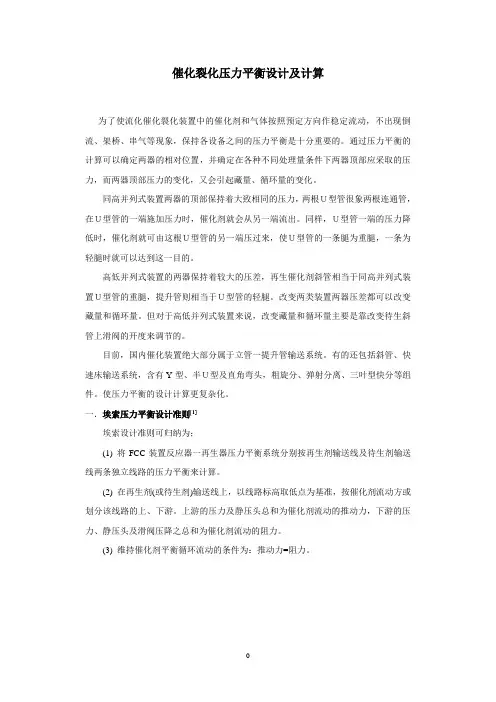

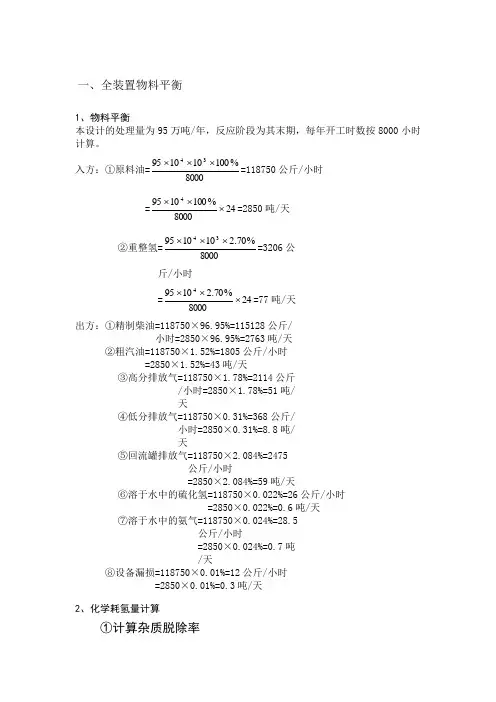

一、全装置物料平衡1、物料平衡本设计的处理量为95万吨/年,反应阶段为其末期,每年开工时数按8000小时计算。

入方:①原料油=8000%10010109534⨯⨯⨯=118750公斤/小时=248000%10010954⨯⨯⨯=2850吨/天 ②重整氢=8000%70.210109534⨯⨯⨯=3206公斤/小时=248000%70.210954⨯⨯⨯=77吨/天 出方:①精制柴油=118750×96.95%=115128公斤/小时=2850×96.95%=2763吨/天②粗汽油=118750×1.52%=1805公斤/小时=2850×1.52%=43吨/天③高分排放气=118750×1.78%=2114公斤/小时=2850×1.78%=51吨/天④低分排放气=118750×0.31%=368公斤/小时=2850×0.31%=8.8吨/天⑤回流罐排放气=118750×2.084%=2475公斤/小时=2850×2.084%=59吨/天⑥溶于水中的硫化氢=118750×0.022%=26公斤/小时=2850×0.022%=0.6吨/天⑦溶于水中的氨气=118750×0.024%=28.5公斤/小时=2850×0.024%=0.7吨/天⑧设备漏损=118750×0.01%=12公斤/小时=2850×0.01%=0.3吨/天 2、化学耗氢量计算①计算杂质脱除率a)硫脱除率=18001801800-×100%=90%b)氮脱除率=26158261-×100%=77.8%c)硫醇硫脱除率=15115-×100%=93.3%d)氧脱除率(以酸度计算) 原料油含氧率=8642.01001656/108.53⨯⨯⨯-×100%=0.00192%精制油含氧率=8595.01001656/1014.03⨯⨯⨯-×100%=0.0000463%氧脱除率=00192.00000465.000192.0-×100%=97.58%e)烯烃饱和率(以溴价计算)烯烃饱和率=5.201.45.20-×100%=80%②化学耗氢量计算a) 每脱掉1%的硫消耗12.5Nm 3H 2/m 3原料油加氢脱硫耗氢量=8642.0100%901018005.126⨯⨯⨯⨯-=2.34Nm 3/T2.34×118750/22.4×10002=25kg/hr b) 每脱掉1%的氮消耗53.7Nm 3H 2/m 3原料油加氢脱氮耗氢量=8642.0100%8.77102617.536⨯⨯⨯⨯-=1.26Nm 3/T1.26×118750/22.4×10002=13kg/hr c) 每脱掉1%的氧消耗44.6Nm 3H 2/m 3原料油加氢脱氧耗氢量=8642.0100%6.971092.16.445⨯⨯⨯⨯-=0.0967Nm 3/T0.0967×118750/22.4×10002=1kg/hr d) 烯烃饱和耗氢量烯烃饱和耗氢量=(20.5-4.1)×10×22.4/160=22.96Nm 3/T22.96×118750/22.4×10002=243kg/hre) 饱和1%的芳烃消耗5.0Nm 3H 2/m 3原料油芳烃饱和耗氢量=8642.0568.05.411.43⨯⨯-)(=6.29Nm 3/T6.29×118750/22.4×10002=67kg/hrf) 每脱掉1%的硫醇硫消耗12.5Nm 3H 2/m 3原料油硫醇硫耗氢量=8642.0100%3.9310155.126⨯⨯⨯⨯-=0.02Nm 3/T0.0202×118750/22.4×10002=0.2kg/hr g) 加氢裂解耗氢量原料油裂解程度为3%,每裂解1分子原料,消耗3分子氢加氢裂解耗氢量=34.197%31000⨯×3×22.4=10Nm 3/T10.22×118750/22.4×10002=108kg/hr总化学耗氢量=2.34+1.26+0.0967+22.96+6.29+0.0202+10.22=43Nm 3/T =24.81+13.36+1.025+243.44+66.69+0.214+108.36=458kg/hr重量分数:加氢脱硫:899.45781.24×100%=5.42%加氢脱氮:899.45736.13×100%=2.92%加氢脱氧:899.457025.1×100%=0.22%烯烃饱和:899.45744.243×100%=53.16%芳烃饱和:899.45769.66×100%=14.56%硫醇脱硫:899.457214.0×100%=0.05%加氢裂解:899.45736.108×100%=23.66%3、化学反应放热量a).加氢脱硫反应放热量=600kcal/Nm 3×2.34Nm 3/T=1404kcal/T 1404kcal/T×118.75T/hr=166725kcal/hrb).加氢脱氮反应放热量=600kcal/Nm 3×1.26Nm 3/T=756kcal/T 756kcal/T×118.75T/hr=89775kcal/hrc).加氢脱氧反应放热量=600kcal/Nm 3×0.0967Nm 3/T=58.02kcal/T58.02kcal/T×118.75T/hr=6890kcal/hrd).加氢烯烃饱和反应放热量=1260kcal/Nm 3×22.96Nm 3/T=28929.6kcal/T28930kcal/T×118.75T/hr=3435438kcal/hre).加氢芳烃饱和反应放热量=540kcal/Nm 3×6.29Nm 3/T=3396.6kcal/T3397kcal/T×118.75T/hr=403394kcal/hrf).加氢裂解反应放热量=450kcal/Nm 3×10.22Nm 3/T=4599kcal/T4599kcal/T×118.75T/hr=546131kcal/hr总的反应放热量∑=1404+756+58.02+28930+3397+4599=39144kcal/T=166725+89775+6889.875+3435437.5+403393.75+546131.25=4648352.375kcal/hr重量分数:加氢脱硫:%59.3%100391441404=⨯加氢脱氮:%93.1%10039144756=⨯加氢脱氧:%15.0%1003914402.58=⨯烯烃饱和:%95.73%100391446.28929=⨯芳烃饱和:%68.8%100391446.3396=⨯加氢裂解:%76.11%100391444599=⨯4、纯氢平衡表入方:新氢=5.51095%7.27⨯⨯×2×87.68%/8000=1022kg/hr10002427.1022⨯=25T/d出方:化学耗氢量=458kg/hr 100024899.457⨯=10.99T/d排放耗氢量=5.675.2113×2×80.86%=525.9kg/hr1000249.525⨯=13T/d溶解耗氢(包括低分排放和回流罐排放):低分罐=11.18125.368×43.10%×2=18kg/hr回流罐=46.4475.2474×2.03%×2=2.kg/hr溶解耗氢总量∑=17.52+2.26=20kg/hr10002478.19⨯=0.47472T/d机械漏损:入方-出方=1022.27-(457.899+525.9+19.78)=18.691kg/hr100024691.18⨯=0.449T/d重量分数:化学耗氢:27.1022899.457×100%=44.79%排放耗氢:27.10229.525×100%=51.44%溶解耗氢:27.102278.19×100%=1.93%机械漏损:27.1022691.18×100%=1.83%5、硫化氢的物料平衡产生H 2S :3432%901018001187506⨯⨯⨯⨯-=204kg/hr 10002440.204⨯=5T/d排放H 2S :①高分排放:34%6.05.675.2113⨯⨯=66kg/hr ②低分排放:34%55.211.18125.368⨯⨯=18kg/hr③回流罐排放:34%85.446.4475.2474⨯⨯=92kg/hr④水中溶解:26kg/hr (在装置总物料平衡中已计算)⑤粗汽油中溶解:204.40-(66.34+17.62+91.79+26.125)=2.5kg/hr重量分数:高分排放:%10040.20466⨯=32.46%低分排放:10040.20418⨯%=8.62%回流罐排放:10040.20492⨯%=44.90%水中溶解:10040.20426⨯%=12.78%粗汽油中溶解:10040.2045.2⨯%=1.24%二、反应器的工艺设计入口温度为320℃,入口压力为4.0Mpa ,取塔径为3.4m ,出口压力为3.9Mpa ,选用固定床轴向冷壁式反应器,已知数据如下:表一在压力为4.0Mpa 时,温度与气化率和热焓的对应关系如下:加氢反应器入口注:物料包括原料油,新氢和循环氢表二在不同压力下,气化率与温度和热焓之间的对应关系如下:注:物料包括加氢生成油,反应生成气和循环氢图一3.90Mpa 下焓值与温度对应关系 图二3.90Mpa 下气化率与温度对应关系表三不同气化率下的油气平均分子量图三不同气化率的油气平均分子量1.催化剂装填体积(选空速=2.5h -1)空速=催化剂的体积时的体积油在C 20︒=催V 8000/2.86410957⨯=2.5催V ∴=54.96m 3假设D=3.4m ,则L=2V 4D π催⨯=24.314.396.544⨯⨯=5.06m 2.催化剂的当量直径(所选催化剂为mm 62.1⨯Φ)D p =6×F V =6×3323323106102.12)102.1(4/106)102.1(4/-----⨯⨯⨯⨯+⨯⨯⨯⨯⨯⨯⨯πππ=1.64×310-m 3.循环氢(选氢油比=300) 氢油比=油混合氢V V =2.864/8000/1095V 7⨯混合氢=300混合氢V ∴=41223.1Nm 3 混合氢w =混合氢V /22.4×M =18.64.221.41223⨯=11373.16kg/hr循环氢w =混合氢w -新氢w =11373.16-3206.25=8166.91kg/hr4.D E =0.335.反应器入口温度下物料的气化率和氢分压作4.0Mpa 下的H m ~t 、e w %~t 图,查得t=320℃时,e w =21%,H m =262.0Kcal/kg 由图可得:当e w =21%时,油气M =160.5g/mol入口2p H =总p ×油气纯氢纯氢m m m +=4.0×油气M e w⨯+⨯11875018.6/16.11373%08.83)18.6/(11373.16=3.06Mpa6.反应器出口温度及气化率根据热量衡算得:(原料油混合氢w w +)入口m H +Q×95%=(原料油混合氢w w +)出口m H(11373.16+118750)×262.0+39144×118750×310-×95%=(11373.16+118750)出口m H出口m H =295.94Kcal/kg作t ~H m 、e w %~H m 图,查得出口w e =36.0%,出口t =356℃ 7.出口氢分压反应生成气m =循环氢m +[1-(96.95%+1.52%)]×原料油m=1187500153.091.8166⨯+=9983.785kg/hr 由图可得:当e w =36.0%时,油气M =168g/mol出口2p H =总p ×油气原料油反应生成气反应生成气(M e w /%)52.1%95.96m 95.7/m %60.7795.7/m ⨯+⨯+⨯=3.9×168%0.369847.011875095.7/785.9983%60.77)95.7/(9983.785⨯⨯+⨯=2.52Mpa8..气体密度v ρt =(进口t +出口t )/2=(320+356)/2=338℃w e =(进w e +出w e )/2=(21%+36%)/2=28.5%气w =混合氢w +原料油w ×w e =11373.16+118750×28.5%=45216.91kg/hr 气V =[混合氢混合氢M w +油气原料油M e w w⨯]×22.4×869.995.31⨯×273273t +=[18.611373.16+25.164%5.28187501⨯]×22.4×869.995.31⨯×273273338+ =2631.72m 3/hr v ρ=气气V w =72.263191.45216=17.18kg/m 39.空塔线速u假设D=3.4m ,则S==(π/4)D 2=9.075m 2 u=S气V =3600075.972.2631⨯=0.081m/sec10.混合物粘度查分子量为164.25、温度为338℃下,石油馏分蒸汽粘度为i z =0.0082厘泊Tr=)()(K c K T T =40.182.33273338=+Pr=05.3297.195.3Pc P == 根据Tr 与Pr 氢的粘度图得2iH z =0.013厘泊[2]=193.052H 粘度:iy 总p p 2H =25.164%5.2811875018.616.11373%08.8318.616.11373⨯+⨯=0.747 混z =∑∑0.5iii0.5ii my z m y =5.05.05.05.005.193747.012747.00082.005.193747.01013.02747.0⨯-+⨯⨯⨯-+⨯⨯)()(=9.31×310-厘泊 11.求hv G =w e m m ⨯+原料油混合氢=11373.16+118750×28.5%=45216.91kg/hrL G =)(原料油w e 1m -=118750×(1-28.5%)=84906.25kg/hrL G /v G =84906.25/45216.91=1.878 v G =45216.91kg/hr=24.34/2048.091.45216⨯⨯π=1020.5磅/2尺·hr 根据v G 与L G /v G 关系图查得:h=0.18=1.133239.19.05])3.2/18.01(1064.1318.067.0[18.033.01000/1021.907.018.17103.6+⨯⨯⨯+⨯-⨯⨯⨯⨯⨯---)()( =0.1034Pa/m12.检验①=LpΔ0.1034Pa/m ,在0.023~0.115Pa/m 范围内 ②15.14.306.5D L >== ③=⨯=L Lp p ΔΔ0.1034×5.06=0.523 kg/cm 2<0.84kg/cm 完全符合要求。

年产80万吨催化裂化装置设计毕业设计计算书年产80万吨催化裂化装置设计绪论1.1 概述1.1.1 催化裂化工业的意义与作用石油工业是国民经济中最重要的支柱产业之一,是提供能源,尤其是提供交通运输燃料和有机化工原料的最重要的工业。

据统计,全世界总能源需求的40%依赖于石油产品[1]。

然而作为一种不可再生资源,石油的产量在不断的下降,而社会生产,人民生活却需要大量的汽油,柴油等轻质油品,但是石油不能直接作为产品使用,必须经过各种加工过程,炼制成多种符合使用要求的各种石油产品。

而原油经过第一步加工只能得到少部分轻质油,大部分仍为渣油,因此需要对重质油进一步加工,催化裂化是对重质油加工的主要手段。

以我国目前的需要情况为例,对轻质燃料油,重质燃料油和润滑油三者需要的比例是20:6:1。

另一方面,由于内燃机的发展对汽油的质量提出更高的要求,而直馏汽油一般难以满足这些要求。

同时由于石油价格上涨和石油资源逐渐枯竭,许多国家都在努力寻找能替代石油的新能源。

寻找新能源的工作近年来虽然取得很大的进展,但是至少在几十年内,由石油生产的轻质液体燃料仍然是不可能被替代的,而且对它的需求量还不断增大。

所有的这一切都促使了石油的催化裂化工业的产生和发展。

1.1.2 催化裂化技术国内外发展现状催化裂化是最重要的重质油轻质化过程之一,在汽油和柴油等轻质油品的生产中占有重要的地位。

在一些原油加工深度较大的国家,例如德国和美国,催化裂化的处理能力达原油加工能力的30%以上。

在我国,由于多数原油偏重,氢碳比(H/C)相对较高而金属含量相对较低,因此催化裂化过程,尤其是重油催化裂化过程的地位就显得更为重要。

在我国国内最早的工业催化裂化装置出现于1936年。

几十年来,无论是规模还是技术均有了巨大发展。

现在它已经成为原油二次加工中最重要的一个加工过程。

从催化裂化技术角度来说,基本的是反应-再生型式和催化剂性能两个方面的发展。

传统的催化裂化原料是重质馏分油,主要是直馏减压馏分油,也包括焦化重馏分油。

克拉玛依石化公司80万吨/年催化裂化装置标定报告中国石油大学<北京)中国石油克拉玛依石化公司二零零七年十月目录一、标定方案简述 2二、现场检测数据 4三、化验分析数据 25四、全装置及主要工艺设备的物料及热平衡 371.全装置物料平衡 372.反应部分物料平衡及热平衡 383.分馏部分物料平衡及热平衡 394.吸收稳定部分物料平衡及热平衡 40五、主要工艺和设备核算 491.反再部分 492.分馏部分 593.吸收稳定部分 654.主要换热器 75六、机泵工艺核算 78七、装置能耗流量平衡及流程图 801.全装置综合能耗 802.能耗流量平衡及流程图 81八、技术分析 841.全装置及主要设备工艺操作优化分析 842.装置的薄弱环节及解决方案,改造措施 89中国石油克拉玛依石化公司80万吨/年催化裂化装置技术标定报告前言克拉玛依石化公司催化裂化装置由北京设计院设计,始建于1993年,1994年9月建成投产。

催化裂化装置采用同高并列式、前置烧焦罐工艺,加工能力为50万吨/年。

1998年为了掺炼渣油增加外取热器,2001年采用UOP技术对装置扩量改造到80万吨/年。

催化裂化装置的扩量改造主要应用了UOP提升管出口VSS快分技术,最大限度地减少油气二次裂化反应,降低干气及焦炭产率,提高轻质油收率;采用UOP高效汽提技术代替原汽提段设计;采用UOP的Optimix进料喷嘴;对再生器主风分布管也进行了更换。

目前装置处理能力达到80万吨/年,采用DCS控制系统,仪表自控率达到99%以上。

2001年利用UOP技术改造后,对装置进行了标定,此后5年没对装置进行标定,按照公司装置5年一次的标定时间要求,装置需要在2007年进行标定。

同时通过标定找出装置的瓶颈,为装置的技术进步提供依据。

本次标定安排在2007年7月11日至12日两天进行,(使用兰炼催化剂厂的LRC-99B催化剂替换长岭催化剂厂的 CC20D催化剂,床层中LRC-99B占45%>,采用柴油生产方案,反应温度499℃,催化原料为减压蜡油(稠油减四、焦化蜡油>、渣油混合原料(减压蜡油:稠油减四:焦化蜡油:渣油=52.82:12.21:15.46:19.51>,油浆部分外甩,回炼比为0.56,剂油比为4.59。

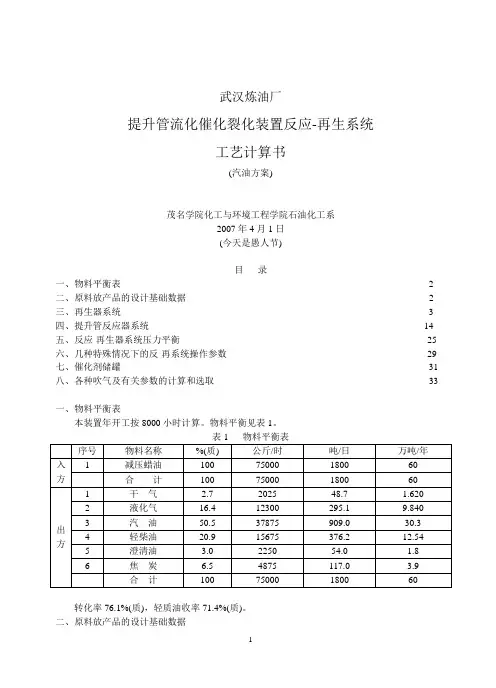

武汉炼油厂提升管流化催化裂化装置反应-再生系统工艺计算书(汽油方案)茂名学院化工与环境工程学院石油化工系2007年4月1日(今天是愚人节)目录一、物料平衡表 2二、原料放产品的设计基础数据 2三、再生器系统 3四、提升管反应器系统14五、反应-再生器系统压力平衡25六、几种特殊情况下的反-再系统操作参数29七、催化剂储罐31八、各种吹气及有关参数的计算和选取33一、物料平衡表本装置年开工按8000小时计算。

物料平衡见表1。

转化率76.1%(质),轻质油收率71.4%(质)。

二、原料放产品的设计基础数据1、原料及产品性质原料及产品性质见表2。

2、反应-再生操作条件反应-再生操作条件见表3。

表3 反应-再生操作条件三、再生器系统1、空气流率、烟气流率及组成。

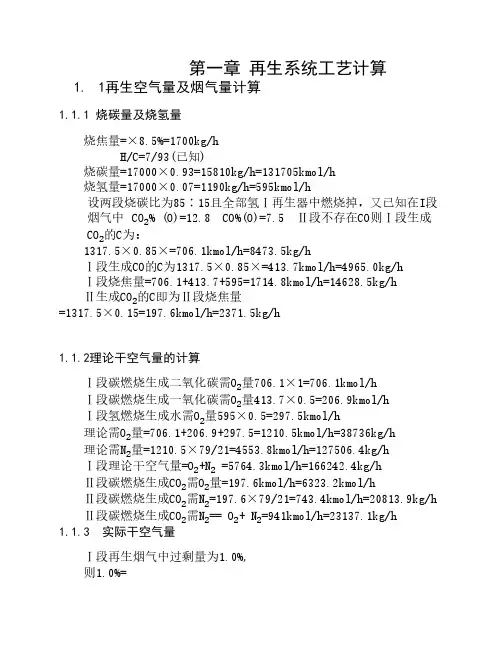

(1)燃烧的碳和氢焦炭产量=4875kg/h,焦炭中氢碳比,C/H=8/92,焦炭=C+H则:碳产量=4875×0.92=44855kg/h=374kmol/h氢产量=4785-4485=390kg/h=195kmol/h(2)生成CO和CO2的CCO2/CO=1.0则:生成CO的C=4485×0.5=2242.5kg/h=187kmol/h生成CO2的C=4485×0.5=2242.5kg/h=187kmol/h(3)理论O2生成CO2的O2=1×187 kmol/h=6000 kg/h(5984kg/h)生成CO的O2=0.5×187=93.5 kmol/h=2992kg/h生成H2O的O2=0.5×195=97.5 kmol/h=3120kg/h小计=187+93.5+97.5=387 kmol/h=12112kg/h(4)燃烧产物CO=187 kmol/h=5236kg/h CO 2=187 kmol/h=8228kg/h H 2O=195 kmol/h=3510kg/h小计=187+187+195=569 kmol/h=5236+8228+3510=16974kg/h(5)干空气量再生器干烟气中过剩O 2取0.5% 过剩空气量0.5/21=0.0238(mol 分数) 则:0.00238=过剩空气量/(理论干空气量+过剩空气量)过剩空气量理论干烟气量过剩空气量+=0238.0 )(220238.010238.0CO CO N ++=-过剩空气量h kmol /8.43)1796()187187378(9762.00238.021799762.00238.0==++⨯=其中:O 2=43.8×0.21=9.2kmol/h=294kg/h N 2=43.8-9.2=34.6kmol/h=968.8kg/h干空气量=理论空气量+过剩空气量=理论N 2+理论O 2+过剩空气量=378×79/21+378+43.8=1843.8kmol/h=1843.8×28.85=53200kg/h=41300 Nm 3/h=689 Nm 3/min(6)求空气中水气干球温度=32℃=89.6 o F 相对湿度=71%查《乙烯回收手册》图2-5得: H 2O/干空气=0。

目录第一章总论 (3)第一节编制依据和原则 (3)第二节项目背景及投资意义 (3)第三节项目建设规模及围围 (12)第四节项目基本情况总结 (14)第二章原料及产品 (17)第一节原料 (17)第二节产品 (18)第三章生产规模及产品方案 (21)第一节生产规模 (21)第二节产品方案 (21)第四章工艺技术方案 (23)第一节工艺技术方案的选择 (23)第二节各装置工艺技术概况 (23)第三节自动控制 (84)第四节分析化验 (85)第五章建设地区自然条件 (86)第一节气温 (86)第二节降雨量 (86)第三节风速和风压 (86)第四节地震基本烈度 (86)第六章总图、土建 (87)第一节总图 (87)第二节建筑、结构部分 (88)第七章公用工程及辅助设施 (91)第一节给排水及消防 (91)第二节电气 (94)第三节电信 (94)第四节供热、供风、供氮 (95)第五节储运系 (95)第八章环境保护 (97)第九章劳动安全卫生及消防 (100)第一节生产过程中职业危害因素分析 (100)第二节主要防措施 (100)第十章项目实施计划及建设周期 (102)第十一章投资估算及资金筹措 (103)第一节建设投资估算 (103)第二节总投资及资金筹措 (104)第十二章技术经济分析 (105)第一节总成本费用估算 (105)第二节财务评价 (107)第三节敏感性分析 (108)第四节盈亏平衡分析 (108)第五节财务评价结论 (108)附图:附图一: X80万吨/年重油催化项目“80万吨/年重油催化装置工艺流程图”;附图二: X80万吨/年重油催化项目“80万吨/年蜡油加氢装置工艺流程图”;附图三: X80万吨/年重油催化项目“15000Nm3/h焦化干气制氢装置工艺流程图”; 附图四: X80万吨/年重油催化项目“3万吨/年硫磺装置工艺流程图”;附图五: X80万吨/年重油催化项目“60t/h污水汽提装置工艺流程图”;附图六:X80万吨/年重油催化项目“总平面布置图”。

兰州石化80万吨/年催化裂化汽油加氢脱硫装置设计摘要本设计采用了采用法国Axens 公司的Prime - G +工艺进行了兰州石化公司80Mt/a催化汽油加氢脱硫装置工艺设计。

随着汽车尾气排放标准的日益严格,我国对汽油的硫含量也提出了严格的限制。

拟议中的国Ⅳ汽油排放标准要求汽油中硫质量分数不大于50μg /g。

Prime—G+是采用固定床双催化剂的加氢脱硫技术,HR - 845 和HR - 806 新型催化剂工业应用结果表明: 催化汽油脱硫效果显著,混合汽油产品总硫小于65 μg /g,满足京Ⅳ汽油标准; 并且汽油辛烷值损失小,具有反应压力低、温度缓和、便于操作和控制等优点,催化裂化全馏分汽油脱硫率可达到98%。

设计结果,(填写设计结论,如催化剂装量、反应器个数、几何尺寸等)。

关键词:固定床,选择性加氢脱硫,辛烷值损失,催化剂AbstractThis design uses the company by the French Axens Prime - G + technology of Lanzhou Petrochemical Company 80Mt / a catalytic gasoline hydrodesulfurization unit process design , the process includes a full distillate selective hydrogenation unit (SHU) and fractionation unit , heavy gasoline hydrodesulfurization (HDS) unit in two parts .Selective catalytic hydrogenation and depth of gasoline desulfurization . As cars become increasingly stringent emissions standards , China's sulfur content of gasoline also put strict limits . The proposed requirements Ⅳemission standard gasoline sulfur content in gasoline is not more than 50μg / g. Prime-G+ is a double fixed bed catalyst for hydrodesulfurization , HR - 845 and HR - 806 new catalyst industrial application results show : the catalytic gasoline desulfurization effect is significant , the total sulfur gasoline product mix is less than 65 μg / g, Ⅳgasoline to meet in Beijing standard ; gasoline octane loss is small and has a low reaction pressure , temperature, ease , ease of operation and control , etc., the whole fraction of FCC gasoline desulfurization rate can reach 98% . Calibration results show that : the mass fraction of sulfur processing unit when 195μg / g FCC gasoline sulfur gasoline product mix resultin g mass fraction 38.5μg / g, mercaptan sulfur content of 3.5lμg / g; research octane number loss of a unit , to meet the design ( no more than 1.8 units ) requirements ; blended gasoline yield was 99.91% , higher than the design value ( 99.90% ) ; energy consumption 934.6MJ / t, lower than the design value (937.2MJ / t). Under full load operation of the device is relatively stable , the obvious economic benefits .Key words:fixed bed,selective hydrogenation desulfurization,octane number loss,catalysts目录1.文献综述 (1)1.1前言 (1)1.1.1 汽车尾气对环境的影响 (1)1.1.2 车用汽油性质与尾气排放的关系 (2)1.1.3 欧美车用汽油标准的现状 (3)1.1.4车用汽油国三国四标准的现状 (4)1.2催化裂化汽油 (7)1.2.1 催化裂化汽油中硫的存在形态与分布规律 (7)1.2.2 催化裂化汽油中烯烃的分布规律 (8)1.2.3 催化裂化汽油脱硫技术线路 (9)2项目可行性论证 (11)2.1项目建设意义 (11)2.2项目建设规模 (12)2.3国内外催化裂化汽油选择性加氢脱硫技术现状 (13)2.3.1 加氢脱硫催化剂 (13)2.3.2 催化裂化汽油选择性加氢脱硫技术 (15)2.3.3 国外技术 (16)2.3.4 国内技术 (18)3工艺流程设计 (20)3.1方案选择及论证 (20)3.1.1 方案选择 (25)3.1.2 方案论证 (26)3.1.3 原料和催化剂 (28)3.2工艺流程 (32)3.2.1 物料流程图 (32)3.2.2 工艺流程图 (32)3.3装置总物料平衡计算 (35)4设备选型及典型设备设计 (35)4.1全馏分催化裂化汽油选择加氢反应器设计 (35)4.1.1 主要操作条件 (35)4.1.2 选择性反应器体积计算 (37)4.1.3 催化剂装填量计算 (38)4.2催化裂化汽油分馏塔的工艺设计 (38)4.2.1 分馏塔物料衡算 (38)4.2.2 塔径的计算 (43)4.2.3 塔板流动性能的校核 (50)4.2.4 塔板负荷性能图 (52)4.3加氢脱硫反应器计算 (55)4.3.1 选择性反应器体积计算 (55)。

第一章装置概述1.1设计依据(1)《河北中捷石化集团有限公司80万吨/年重油催化裂化装置可行性研究报告编制委托书》;(2)《河北中捷石化集团有限公司80万吨/年重油催化裂化装置工厂设计基础条件》;(3)建设单位提供的与该项目相关技术资料。

1.2 装置概况1.2.1 项目名称建设单位:河北中捷石化集团有限公司装置名称:80万吨/年重油催化裂化装置1.2.2 建设性质本项目属于新建项目。

1.2.3 建设规模及年开工时数重油管反按80×104t/a,汽油管反为16×104t/a;年开工时数:8000小时/年。

1.2.4 装置组成装置包括反应—再生部分、分馏部分、吸收稳定部分、主风机部分、气压机部分、余热回收部分。

1.2.5 设计原则(1)采用先进可靠的催化裂化技术,多产丙烯,降低汽油烯烃含量,提高企业的竞争能力和经济效益;(2)尽量采用“清洁工艺”,严格遵循国家、地方有关环境保护、消防、职业安全卫生的标准、规范,减少环境污染,确保排放物符合环保要求;(3)力求使装置操作简单灵活、抗事故能力强,同时采取行之有效的事故防范及处理措施,确保装置安全生产;1.2.6 设计范围本次设计范围为装置界区内的的全部内容。

1.2.7 工艺设计目标(1)汽油的烯烃含量~18v%;汽油的辛烷值﹙RON﹚达到96以上;(2)操作弹性满足60%~110%;(3)气压机采用背压式气轮机驱动,蒸汽做动力;(4)催化剂的自然跑损控制在0.7㎏/t之内;(5)充分利用催化裂化装置的低温热;1.2.8 装置的主要产品主要产品:富含丙烯的液化石油气、高辛烷值低烯烃汽油;副产品:油浆和干气。

1.2.9 原料及产品方案本装置的原料油为常压渣油,硫含量3000ppm(wt)。

产品方案:以多产富含丙烯的液化石油气、高辛烷值低烯烃汽油为主要目的。

产品去向:液化石油气至产品精制。

汽油至产品精制。

轻柴油至加氢精制。

干气至产品精制。

油浆至油浆罐。

第1章绪论

1.1 概述

1.1.1 催化裂化工业的意义与作用

石油工业是国民经济中最重要的支柱产业之一,是提供能源,尤其是提供交通运输燃料和有机化工原料的最重要的工业。

据统计,全世界总能源需求的40%依赖于石油产品[1]。

然而作为一种不可再生资源,石油的产量在不断的下降,而社会生产,人民生活却需要大量的汽油,柴油等轻质油品,但是石油不能直接作为产品使用,必须经过各种加工过程,炼制成多种符合使用要求的各种石油产品。

而原油经过第一步加工只能得到少部分轻质油,大部分仍为渣油,因此需要对重质油进一步加工,催化裂化是对重质油加工的主要手段。

以我国目前的需要情况为例,对轻质燃料油,重质燃料油和润滑油三者需要的比例是20:6:1。

另一方面,由于内燃机的发展对汽油的质量提出更高的要求,而直馏汽油一般难以满足这些要求。

同时由于石油价格上涨和石油资源逐渐枯竭,许多国家都在努力寻找能替代石油的新能源。

寻找新能源的工作近年来虽然取得很大的进展,但是至少在几十年内,由石油生产的轻质液体燃料仍然是不可能被替代的,而且对它的需求量还不断增大。

所有的这一切都促使了石油的催化裂化工业的产生和发展。

1.1.2 催化裂化技术国内外发展现状

催化裂化是最重要的重质油轻质化过程之一,在汽油和柴油等轻质油品的生产中占有重要的地位。

在一些原油加工深度较大的国家,例如德国和美国,催化裂化的处理能力达原油加工能力的30%以上。

在我国,由于多数原油偏重,氢碳比(H/C)相对较高而金属含量相对较低,因此催化裂化过程,尤其是重油催化裂化过程的地位就显得更为重要。

在我国国内最早的工业催化裂化装置出现于1936年。

几十年来,无论

是规模还是技术均有了巨大发展。

现在它已经成为原油二次加工中最重要的一个加工过程。

从催化裂化技术角度来说,基本的是反应-再生型式和催化剂性能两个方面的发展。

传统的催化裂化原料是重质馏分油,主要是直馏减压馏分油,也包括焦化重馏分油。

由于对轻质油品的需求不断增长及技术进步,近20年来,更重的油料也作为催化裂化的原料,例如减压渣油,石蜡油,脱沥青的减压渣油,加氢处理重油等。

最早在工业上采用的反应器型式是固定床式反应器。

反应和再生是轮流间歇地在同一反应器内进行的。

为了在反应时供热及在再生时取走热,在反应器内装有取热的管束,用一种融盐循环取热。

为了使生产连续化,可以将几个反应器组成一组,轮流地进行反应和再生。

固定床催化裂化的设备结构复杂,生产连续性差,因此,在工业上早已被其他型式的反应器所取代。

由于生产要求的不断扩大和生产技术的不断进步,在二十世纪九十年代初期,流化床催化裂化技术迅速地发展成熟起来并很好地运用到实际生产中去。

1.1.3 催化裂化工艺简介

移动床催化裂化的反应和再生是分别在反应器和再生器内进行的。

原料油与催化剂同时进入反应器的顶部,它们相互接触,在反应的同时并向下移动。

当它们移动至反应器的下部时,催化剂表面上会沉积上一定量的焦炭,于是油气从反应器的中下部导出而催化剂则从底部下来,再由连接到再生器的气升管用空气提升至再生器内向下移动过程中进行烧焦再生。

再生过的催化剂经另一根气升管又返回至反应器中。

就这样,使催化剂在反应器和再生器中循环。

流化床催化裂化的反应过程和再生过程也是分别在两个设备中进行[3],其原理与移动床相似,只是在反应器和再生器内,催化剂与油气或空气形成与沸腾的液体相似的流化状态。

为了便于流化,催化剂制成直径为φ20~100μm的微球。

由于在流化状态时,反应器或再生器内温度分布均匀,而且催化剂的循环量大,可以携带的热量多,减少了反应器和再生器内温度

变化的幅度,因而不必再在设备内专设取热设施,从而大大简化了设备的结构。

同固定床相比,流化床催化裂化具有生产过程连续,产品性质稳定及设备简化等优越性,它很快就在各种催化裂化型式中占据了主导地位。

自二十世纪六十年代以来,为配合高活性的分子筛催化剂,流化床反应器又发展为提升管反应器。

目前,在全世界催化裂化装置的总加工能力中,提升管催化裂化已占绝大部分。

我国的情况也是大致如此。

1.2 设计依据

大庆石化分公司炼油厂100万吨重油催化裂化的操作规程;

化工专业教师下达的设计任务书《80万吨/年重油催化裂化车间再生工段初步设计任务书》。

1.3 厂址选择

对于石油化工企业来说,厂址选择的正确与否将对建厂速率、建设投资、对项目建成后的经济效益、社会效益和环境效益的发挥对化工行业的合理布局和地区经济文化的发展具有深远的影响。

厂址应靠近主要原材料的供应地区大庆,并尽可能靠近主要的交通干线,便于产品的外运销售;节约有地,尽量不占用或少占用农田;注意厂址的防洪排涝;注意环境保护。

工厂与居住区要满足卫生防护标准;建厂要选择水资源能满足的地方。

因为石油炼制工厂用水数量较大,另外化工厂的职工人数亦较多,工厂每天需要一定数量的生活用水,这些水的水源是城市供水部门提供还是自行解决,必须认真研究,确定方案;化工厂排出污水时,常含有害的化学物质,排放的废水经过处理达到排放标准后排入江河,江河水的最小流量能稀释至符合农业、水产、卫生的要求;厂址应即厂址应具备完整的地质和水文气象资料,以作为化工设计计算的依据;

厂址建筑物是否需要抗震设防,应根据厂址地震资料参照TJ11-78工业与民用建筑抗震设计规范进行设计.本设计综合以上条件选择厂址在大庆市龙风区。

1.4 设计规模与生产制度

1.4.1 设计规模

反应再生联合装置处理的原料为大庆原产的混合蜡油和减压渣油,设计处理量为80万吨/年。

掺渣比为46%。

设计计算物料时,按年开工8000小时计。

非停工状态下连续再生处理分子筛型催化裂化催化剂。

80万吨/年重油催化裂化再生工段装置为将催化剂再生的工段,包括主要设备有:再生装置,旋风分离器部分等。

1.4.2 生产规模

全装置采用连续操作方式,年处理量为80万吨/年重油。

其中本催化剂再生工段处理催化剂的量为1000吨/小时(计算过程在第二章)。

1.4.3 生产制度

化工生产企业属于高危生产,所以设计生产一线要求连续安全运转,采用五班三倒制,每班8小时工作制,其他部门采用每天每班8小时工作制。

1.5 原料与产品规格

1.5.1 催化剂物化性质

催化剂在催化裂化的发展过程中起着十分重要的作用。

工业上广泛应用的催化剂分为两类:一类是无定型的硅酸铝,包括天然活性白土和合成硅酸铝;另一类是结晶型硅酸铝盐,又称为分子筛催化剂,在催化裂化的发展初期,主要是利用天然的活性白土作催化剂。

二十世纪四十年代起广泛

采用人工合成的硅酸铝催化剂,六十年代出现了分子筛催化剂,由于它具有活性高、选择性和稳定性好等特点。

使用分子筛催化剂可以获得较高的汽油产率、较低气体产率和焦碳产率等优点,因此很快就被广泛采用,几乎取代了硅酸铝催化剂。

1. 无定型硅酸铝盐催化剂

工业催化裂化装置目前采用合成硅酸盐为催化剂,由Na

2

sio3和Al2(so4)3溶液按一定比例配合生产凝胶,经过水洗、过滤、成型、干燥、活化等步

骤制成。

主要成分是Sio

2和Al

2

O3。

按其含量的多少分成高、低铝催化剂。

但从外型上看,移动床用催化剂是φ3-5mm的小球,流体床用的是φ1-100μm的微球。

一种多微孔性物质的平均直径是φ4-8nm,微孔的总体积约占催化剂球体积的1/3。

正是因为这些微孔,使催化剂有很大的表面积,使其表面积可达到300-700m2/g,催化剂就是靠每个颗粒中微孔内表面上大量的酸性中心而显微酸性。

当油与催化剂在高温下接触而进行反应时这种酸性能给分子提供质子,造成不断的裂化反应条件。

而酸性与结构有关,主要是靠它含有少量的结构水,水是质子的主要来源。

2. 结晶型硅酸铝催化剂

结晶型硅酸铝催化剂既分子筛催化剂,60年代初被广泛的应用,目前世界上大多数催化裂化装置已采用这种催化剂,目前工业上应用的分子筛硅酸铝催化剂,一般只是含5%-15%的分子筛,其余的是硅酸铝载体。

载体不仅能降低催化剂的成本,而且能起到分散活性,提高稳定性和耐磨性,传递热量以及大分子预先反应等多种作用载体和分子互相促进,使裂化达到很高的转化率。

分子筛催化剂具有裂化活性和转化活性高、选择性好、稳定性高和抗金属能力强等优点,但缺点是含炭量低,只有0.2%,当催化剂的含炭量每增加0.1%,转化率则降低3%-4%。

分子筛活性来源,目前还进一步研究。

3. 分子筛催化剂的特性

分子筛对烷烃和环烷烃有很高的裂化活性,对于目前应用的工业催化剂,大约只需要1-4秒的接触时间,就可使原料中的烷烃和环烷烃全部转化,因此反应时间要求严格控制,以免发生过多的二次反应。

为了使反应。