Mastercam数控编程实例

- 格式:pdf

- 大小:1.60 MB

- 文档页数:19

mastercam车床圆球编程实例-概述说明以及解释1.引言1.1 概述Mastercam是一款广泛应用于数控编程和加工领域的软件,其强大的功能和易用性受到许多制造业人员的青睐。

在数控车床加工中,圆球编程是一项常见且重要的任务,用于加工如轴承座、阀门座等零部件。

本文将介绍如何利用Mastercam软件进行车床圆球编程,通过详细的步骤和实例演示,帮助读者更好地理解和掌握这一技术。

通过本文的学习,读者将能够快速高效地进行车床圆球编程,提高加工效率和质量。

1.2 文章结构文章结构部分的内容如下:文章结构部分主要介绍了本篇文章的组织结构,包括引言、正文和结论三个部分。

在引言部分,将会概述本文的主题内容,说明文章的结构和目的。

正文部分将分为Mastercam软件介绍、车床圆球编程步骤和编程实例演示三个小节,详细介绍Mastercam软件的特点和使用方法,以及车床圆球编程的具体步骤和实例演示。

结论部分将总结编程要点,展望该技术的应用前景,并给出一些结语。

整篇文章结构清晰,层次分明,使读者能够更好地理解和掌握Mastercam车床圆球编程的知识。

1.3 目的本文的主要目的是通过对Mastercam车床圆球编程实例的介绍和演示,帮助读者了解和掌握Mastercam软件的使用技巧,特别是在车床圆球编程方面的操作步骤和注意事项。

通过具体的编程实例,读者可以深入了解Mastercam软件的功能和运用,从而提升自己在数控编程领域的技能水平。

同时,本文也旨在激发读者对数控编程的兴趣,帮助他们在实际工作中更加灵活和高效地应用Mastercam软件,提升生产效率和质量水平。

希望通过本文的介绍和演示,读者能够更加深入地了解Mastercam 软件在车床圆球编程方面的应用,为其日后的工作和学习提供有益的参考和支持。

2.正文2.1 Mastercam软件介绍Mastercam是一款专业的CAD/CAM软件,是美国CNC Software Inc.公司研发的数控编程软件。

一、实验目的1、了解CAD/CAM及数控加工的基本原理及方法;2、熟悉网络化设计与制造的基本原理及方法;3、掌握零件从CAD、CAM到数控加工的完整过程。

二、实验内容选用Mastercam 8.0和其它CAD软件,实现一个复杂零件从计算机辅助设计到数控加工的完整过程,并完成实验报告。

三、实验条件1、系统硬件:高档微机1台或工作站1台等;2、系统软件:Windows 98或Windows 2000或Windows NT或UNIX等;3、设计软件:CAD设计软件为MDT或UG-Ⅱ或CATIA或I-DEAS或Pro/Engineer或Mastercam 8.0等;CAM设计软件必须为 Mastercam 8.0;4、网络环境:Internet、局域网和现场总线网;5、加工设备:α-T10A钻削中心、TV5立式加工中心;6、毛坯材料及尺寸:木材、长×宽×高(对应X、Y、Z方向)=120mm×80mm×40mm;以毛坯顶面中心点作为工件坐标系零点,高度方向最大切削深度不得超过30mm;7、刀具:φ10mm端铣刀(型号为G120 221),R3mm球头铣刀(型号为Q120 211)。

铣削用量建议:入刀速度为F100,正常走刀速度为F1000,φ10mm端铣刀的转速为1000rpm, R3mm 球头铣刀转速为2000 rpm,刀具切深和步距自定,注意粗加工切深不能一步到位,应采取分层加工,否则刀具会因切削用量过大而损坏。

表1 刀具参数表图1 TV5立式加工中心外观图2 α-T10A钻削加工中心外观四、实验过程1、用Mastercam 8.0或其它CAD软件完成型面或型腔零件的建模,通常要用到实体造型和曲面造型功能。

若用其它CAD软件建模,则应将零件模型转化成Mastercam 8.0能读取的文件格式存盘(建议用IGES格式);2、要求统一选用Mastercam 8.0的MILL模块刀具生成路径和NC程序;1)加工工艺规划:粗加工、半精加工、精加工,中间还需穿插清根工序;2)选取加工刀具并设置刀具参数;3)设定毛坯尺寸、材料以及工件坐标系;4)设置刀具加工形式和切削用量;5)编制刀具路径;6)加工过程仿真和修改参数。

基于MasterCAM—X的典型零件数控加工编程数控加工编程是数控加工技术的关键环节,是将零件图纸及工艺要求翻译成机器能够理解的程序指令,使数控机床能够按照程序要求自动进行加工。

MasterCAM-X是一种常见的数控编程软件,下面以一种典型的零件为例,介绍MasterCAM-X的数控加工编程过程。

1、导入零件图形首先,我们需要将设计好的零件图形导入到MasterCAM-X软件中进行加工编程。

在MasterCAM-X界面中,选择File->Open,打开零件图形文件,如下图所示。

2、准备工艺数据在进行加工编程前,我们需要准备好相关工艺数据,包括刀具的尺寸、材料、加工过程的切削参数、工件的加工方向等。

这些数据将直接影响到加工质量与效率,需要根据实际情况进行合理设置。

3、创建新工艺在MasterCAM-X界面中,选择Operations Manager,进入工艺管理界面,如下图所示。

在这里,我们可以根据实际需要,创建新的加工工艺模板。

4、建立刀具库刀具是数控加工中重要的工具,可以直接影响到加工质量和效率。

在MasterCAM-X中,我们可以使用刀具库,快速方便地选择需要的刀具。

选择Tool Manager,进入刀具管理界面,如下图所示。

在刀具管理界面中,可以设置切削刀具的相关参数,包括刀具直径、长度、刀尖半径、速度、进给量等。

接着,在工艺管理界面中新增工艺步骤,将刀具库中的刀具与工艺进行绑定,实现自动化的刀具选择。

5、生成切削路径将刀具库中的刀具与零件图形进行绑定后,我们需要生成合理的切削路径。

在MasterCAM-X界面中,我们可以使用散集命令、多边形命令等方式,快速生成切削路径。

需要注意的是,在切削路径生成的过程中,需要充分考虑切削参数、加工方向、刀具的尺寸等因素,以实现高效、准确的加工质量。

6、生成NC代码生成NC代码是数控加工编程的最后一步,也是最重要的一步。

在MasterCAM-X界面中,选择操作模块Operations Manager,点击Generate Code,即可生成NC代码。

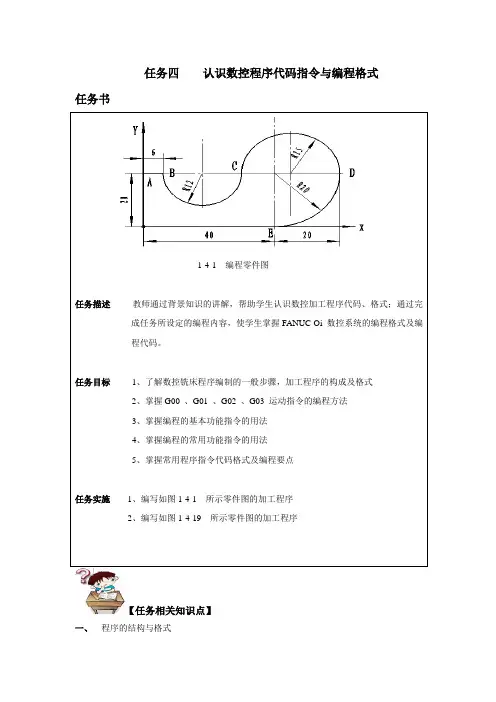

任务四认识数控程序代码指令与编程格式任务书1-4-1 编程零件图任务描述教师通过背景知识的讲解,帮助学生认识数控加工程序代码、格式;通过完成任务所设定的编程内容,使学生掌握FANUC Oi 数控系统的编程格式及编程代码。

任务目标1、了解数控铣床程序编制的一般步骤,加工程序的构成及格式2、掌握G00 、G01 、G02 、G03 运动指令的编程方法3、掌握编程的基本功能指令的用法4、掌握编程的常用功能指令的用法5、掌握常用程序指令代码格式及编程要点任务实施1、编写如图1-4-1 所示零件图的加工程序2、编写如图1-4-19 所示零件图的加工程序【任务相关知识点】一、程序的结构与格式加工程序是数控加工中的核心组成部分,不同的数控系统,其加工程序的结构及程序段格式也可能有某些差异,以FANUC Oi数控系统为例来说明。

1、程序的结构一个完整的程序由程序号、程序内容和程序结束三部分组成,程序的开始部分通常取文件名以“O”+ 四位数字组成、中间是程序段、结束部分用“M30”表示,如图1-4-2所示图1-4-2 程序结构格式(1)程序号程序号是程序的开始部分,为了区别存储器的程序,每个程序都要进行编号,FANUC 系统一般采用英文字母“O”+ 四位数字组成。

(2)程序内容程序内容部分是整个程序的核心,它由许多程序段组成,每个程序由一个或多个指令构成,它表示数控机床要完成的操作。

程序的构成-----由若干个“程序段”组成程序段构成-----每个程序段由按照一定顺序和规定排列的“指令字”组成指令字构成------由表示地址的英文字母、特殊文字和数字集合而成(3)程序结束用程序结束指令M02或M03来结束整个程序2、程序格式:程序的开始部分、程序内容部分和程序结束图1-4-3 程序格式3、程序段组成:由指令字组成图1-4-4 程序结构格式4、指令字由地址符(指令字符)和带符号(由定义尺寸的字)或不带符号(如准备功能字G 代码)的数字数据组成。

![MasterCAM的车削编程实例[资料]](https://uimg.taocdn.com/a75ff1f29a89680203d8ce2f0066f5335a81678a.webp)

第一节Master CAM的车削编程在本节中将通过图9-5所示零件介绍Master CAM的车端面、粗车、精车、切槽、螺纹切削、钻孔和截断车削过程。

图9-5一、生成端面加工刀具路径(一)设置工件。

1.Main Menu→Toolpaths→Job setup系统弹出如图9-6所示对话框。

图9-6(1)通过Tool Offsets设置刀具偏移。

(2)通过Feed Calculation设置工件材料。

(3)通过Toopath Configuration设置刀具路径参数。

(4)通过Post Processor设置后置处理程序。

2.选择Boundaries设置工件毛坯。

见图9-7对话框。

图9-7(1)通过Stock项目设置工件毛坯大小。

选择Parameters→Take from 2 point设置毛坯的左下角点为(-100,-310),右上角点为(100,10),生成虚线如图9-8所示的毛坯。

(2)通过Tailstock尾座顶尖的参数。

(3)通过Chuck设置卡盘的参数。

(4)通过Steady rest设置辅助支撑的参数。

图9-8(5)选择Ok,工件设置完成。

(二)生成车端面刀具路径1.Main Menu→Toolpaths→Face系统弹出如图9-9所示的对话框。

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

3.选择对话框中的Face parameters标签,并设置参数。

见图9-10所示。

Face parameters 选项中各参数的含义如下:(1)Entry amountEntry amount输入框用于输入刀具开始进刀时距工件表面的距离(2)Roughstepover当选中Roughstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削粗车刀具路径。

(3)Finish stepover当选中Fini9hstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削精车刀具路径。

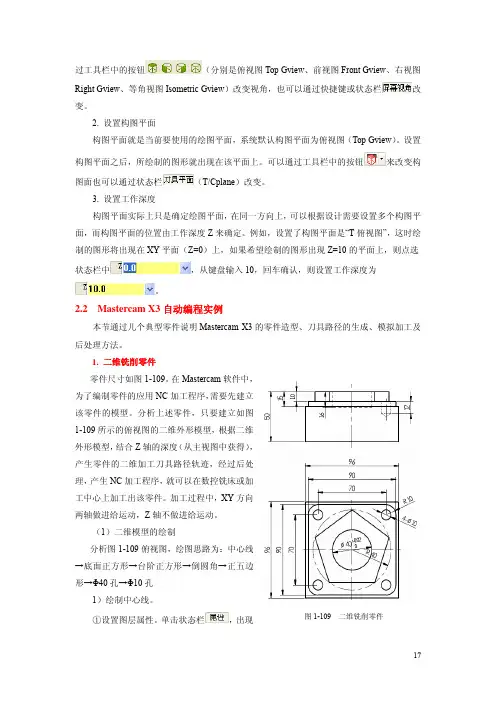

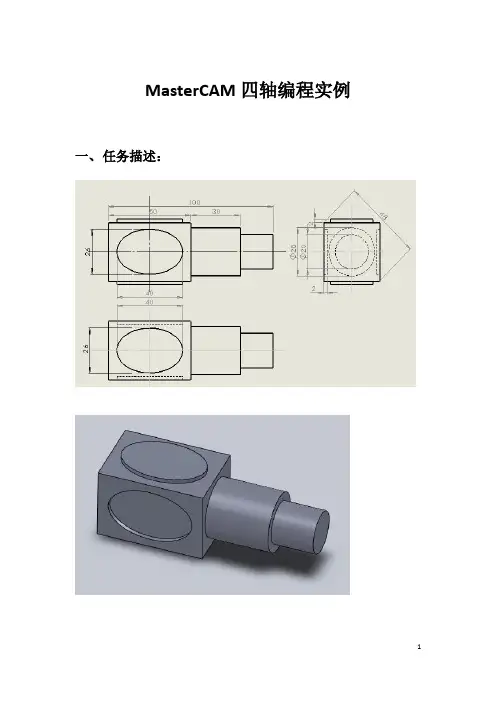

MasterCAM四轴编程实例一、任务描述:

二、图纸解读:

该零件右端已在车床加工完成,在加工中心主要加工面、内腔、凸台。

难点是怎样在一次装夹完成加工的程序编写。

三、刀具选择:

刀具一览表

四、工艺路线:

五、编程与加工:

MasterCAM9.1编程:

(1)打开MasterCAM软件,导入装配体XT文件,按F9显示坐标系,平移装配体把编程坐标

原点设置在零件左端面中心。

(2)点击作别图层,设置如下图层:

(3)开毛坯图层,其余关闭,另存STL格式毛坯文件。

(4)将构图面与刀具面设一致。

(5) 开零件图层和使用铣面图层绘制直线,铣平面。

参数设好单击确定出现刀具路径:

实体切削验证:

(6)旋转路径:

右键单机操作管理刀具路径1,选择路径转换弹出菜单:

参数设好后,单击确定,在操作管理菜单生成了新操作:

对不同深度的铣削面参数修改,修改完成后单击操作管理菜单中的重新计算:

实体验证:

(7)铣内腔,开零件图层,使用挖槽图层,选择挖槽加工:

生成的刀具路径:

对刀具路径进行旋转:

实体切削验证:

(8)铣凸台,开零件图层,使用铣凸台图层,选择外轮廓铣削:

对刀具路径进行旋转(同上):

实体切削验证:

(9)后处理

单击操作管理菜单中的执行后处理,储存NC程序:

11。

Mastercam加工中心编程实例介绍Mastercam是一款广泛应用于数控机床编程的软件,通过使用Mastercam可以进行各种复杂的零件加工编程。

本文将通过一个具体的实例来演示如何使用Mastercam 进行加工中心编程。

实例背景假设我们需要对一个铝合金材料进行加工,制作一个带有孔和凹槽的零件。

该零件尺寸为100mm x 100mm x 20mm,图纸如下:加工准备在开始编程之前,我们需要完成以下准备工作:1.确定刀具和夹具的选择:根据零件的形状和要求,选择合适的刀具和夹具。

2.确定机床坐标系:确定机床坐标系原点和方向。

3.导入CAD图纸:将零件图纸导入Mastercam中。

创建新项目1.打开Mastercam软件,并选择“新建项目”。

2.在项目设置中,设置机床类型为“加工中心”。

3.设置刀具库、夹具库等相关参数。

创建加工操作1.在Mastercam中打开导入的CAD图纸。

2.使用绘图工具创建孔和凹槽的几何形状。

3.使用刀具工具栏中的工具选择合适的刀具。

4.根据刀具和加工要求,设置切削参数,如进给速度、切削深度等。

加工路径生成1.在Mastercam中选择“加工路径生成”功能。

2.选择合适的加工策略,如钻孔、铣削等。

3.根据零件形状和加工要求,设置加工路径生成参数,如过渡方式、切割方式等。

仿真和后处理1.在Mastercam中进行仿真操作,检查加工路径是否正确。

2.如果需要输出数控机床程序文件,则选择“后处理”功能,并设置相应的后处理参数。

3.保存并导出数控机床程序文件。

加工操作1.将导出的数控机床程序文件拷贝到数控机床控制系统中。

2.在数控机床控制系统中加载并运行该程序文件。

3.监视加工过程,确保零件按照预期进行加工。

结束语通过本实例,我们演示了如何使用Mastercam进行加工中心编程。

从准备材料到最终完成零件的加工过程都需要仔细规划和操作。

希望本文能为您提供一些参考和帮助,使您能够更好地使用Mastercam进行加工中心编程。

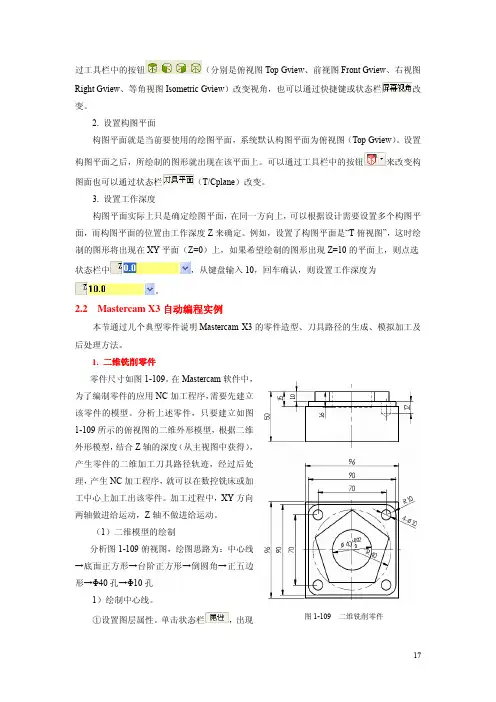

实训5 花形槽实体建模一、实训目的:(1)掌握修剪、多物修剪编辑命令操作方法;(2)掌握常用的变换命令操作方法;(3)掌握挤出实体命令建模操作方法;(4)能运用挤出实体命令创建典型的三维零件模型。

二、实训任务:如图5-1所示花形槽零件,根据零件的二维图形构建其实体模型。

图5-1 花形槽零件三、实例步骤:1.启动MasterCAM软件1)双击MasterCAM软件的启动图标X3,MasterCAM软件进行系统初始化,并显示版本标识,初始化完成后进入MasterCAM软件操作界面。

2)按键盘功能键“F9”键(显示或隐藏坐标轴),显示出MasterCAM坐标系。

2.绘制零件矩形外框1)在工具栏中单击“矩形”按钮,如图5-2所示,系统展开“矩形”操作栏。

单击操作栏上“设置基准点为中心点”按钮,再设置“长度”为120,“宽度”为120,系统提示“选取基准点位置”,用光标拾取MasterCAM坐标系原点,系统以原点为矩形中心绘制出长、宽为120×120的矩形,单击操作栏右端的“√”确定按钮退出。

2)在工具栏中单击“适度化”按钮,将零件矩形框满屏显示,方便绘制和显示零件的其它线段。

图5-2 “矩形”按钮3.绘制圆形1)在工具栏中单击“圆心+点”按钮,如图5-3所示,系统展开“圆心+点”操作栏。

在操作栏中输入“直径”值25,系统提示“请输入圆心点”,用光标拾取MasterCAM坐标系原点,系统以原点为圆心绘制直径25的圆形。

单击操作栏中“应用”按钮确定。

2)用同样方法绘制直径为60、88、100的同心圆。

如图5-4所示。

绘制时,可改变图素的线型、线宽等属性。

图5-3 “圆心+点”按钮图5-4 绘制零件同心圆3)在工具栏中单击“绘制任意线”按钮,然后拾取矩形的对角点,绘制出两条对角线作为画圆的辅助线段。

4)再次单击“圆心+点”按钮,以直径60圆与Y轴的交点为圆心,绘制半径为8的圆,以直径88圆与对角线的交点为圆心,绘制半径为6的圆。