力学性能培训资料

- 格式:pdf

- 大小:1.84 MB

- 文档页数:69

力学性能说课稿标题:力学性能说课稿引言概述:力学性能是指材料在外力作用下产生的各种变形和破坏的性质,是评价材料工程性能的重要指标之一。

在材料科学与工程学科中,力学性能的研究和评价对于材料的选择、设计和应用具有重要意义。

本文将从力学性能的定义、分类、测试方法、影响因素和应用等方面进行详细介绍。

一、力学性能的定义1.1 弹性性能:材料在受力后能恢复原状的能力。

1.2 塑性性能:材料在受力后发生永久变形的能力。

1.3 破坏性能:材料在受到过大外力作用时发生破坏的能力。

二、力学性能的分类2.1 静态力学性能:包括拉伸性能、压缩性能、弯曲性能等。

2.2 动态力学性能:包括冲击性能、疲劳性能、动态强度等。

2.3 热力学性能:包括热膨胀性能、热导率等。

三、力学性能的测试方法3.1 拉伸试验:用于评价材料的强度和韧性。

3.2 压缩试验:用于评价材料在受压状态下的性能。

3.3 冲击试验:用于评价材料在受到冲击载荷时的破坏行为。

四、力学性能的影响因素4.1 材料的组织结构:晶粒大小、晶粒取向等。

4.2 加工工艺:热处理、冷加工等对力学性能的影响。

4.3 环境条件:温度、湿度等环境因素对力学性能的影响。

五、力学性能的应用5.1 材料选择:根据应用场景选择合适的材料。

5.2 设计优化:通过优化结构设计提高材料的力学性能。

5.3 质量控制:通过对力学性能的测试和监控,确保产品质量符合要求。

总结:力学性能作为材料工程中的重要指标,对于材料的选择、设计和应用具有重要意义。

通过对力学性能的定义、分类、测试方法、影响因素和应用等方面的深入了解,可以更好地评价和利用材料的性能,推动材料科学与工程领域的发展。

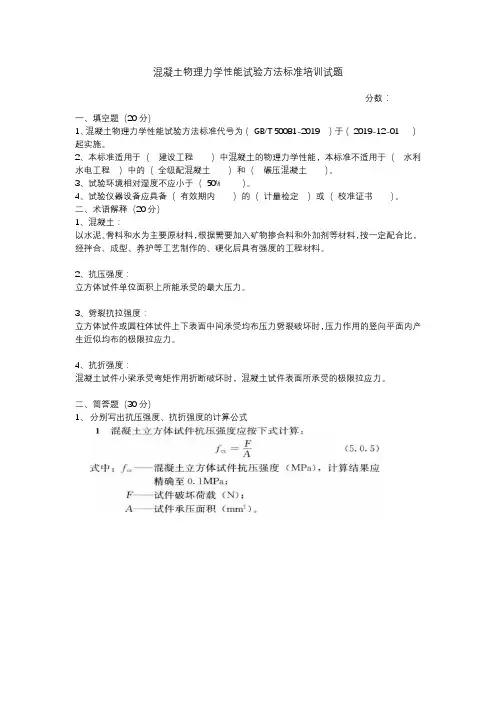

混凝土物理力学性能试验方法标准培训试题

分数:

一、填空题(20分)

1、混凝土物理力学性能试验方法标准代号为(GB/T 50081-2019 )于(2019-12-01 )起实施。

2、本标准适用于(建设工程)中混凝土的物理力学性能,本标准不适用于(水利水电工程)中的(全级配混凝土)和(碾压混凝土)。

3、试验环境相对湿度不应小于(50% )。

4、试验仪器设备应具备(有效期内)的(计量检定)或(校准证书)。

二、术语解释(20分)

1、混凝土:

以水泥、骨料和水为主要原材料,根据需要加入矿物掺合料和外加剂等材料,按一定配合比,经拌合、成型、养护等工艺制作的、硬化后具有强度的工程材料。

2、抗压强度:

立方体试件单位面积上所能承受的最大压力。

3、劈裂抗拉强度:

立方体试件或圆柱体试件上下表面中间承受均布压力劈裂破坏时,压力作用的竖向平面内产生近似均布的极限拉应力。

4、抗折强度:

混凝土试件小梁承受弯矩作用折断破坏时,混凝土试件表面所承受的极限拉应力。

二、简答题(30分)

1、分别写出抗压强度、抗折强度的计算公式

四、简答题(30分

1、写出抗压强度的试验步骤

2、写出抗折强度试验的主要仪器设备答:1.压力试验机;

2.抗折试验装置;。

第一节 拉伸试验拉伸试验是在单向应力状态下,温度恒定、以及静载作用下进行的. 拉伸试验是材料力学性能测试中最常用的试验方法之一,拉伸试验简单易行, 试样制备简单, 测量数据精确,能够清楚地反映出材料受力后所发生的弹性、塑性与断裂三个变形阶段的基本特性,通过拉伸试验可以得到材料的基本力学性能指标,如弹性模量E、泊松比μ、规定塑性延伸强度R P、屈服强度、包括上屈服强度R e H和下屈服强度R e L、抗拉强度R m、断后伸长率A 、断面收缩率Z 、应变硬化指数(n值)和塑性应变比(r值)等。

拉伸试验所得到的上述强度指标和塑性指标,对于工程设计及合理选材,优选工艺、研制新材料、合理使用现有材料和改善其力学性能、采购、验收,质量控制、安全评估都有着很重要的应用价值和参考价值, 因此,很多产品都要测定材料的拉伸性能,并直接以拉伸试验的结果为依据来判定合格与否。

另外,拉伸试验可以揭示材料的基本力学行为规律,也是研究材料力学性能的基本试验方法。

因此,各个国家和国际标准化组织都制定了完善的拉伸试验标准,将拉伸试验列为力学试验中最基本、最重要的试验项目。

我国2009年颁布了国家标准GB/T228.1-2009《金属材料 拉伸试验第1部分:室温试验方法》,该标准等效采用Metallic materials-Tensile testing-Method of test at ambient temperature (ISO/FDIS6892-1:2008,MOD )国际标准,与拉伸试验有关的标准还有:GB/T22315-2008金属材料弹性模量试验方法GB/T4338-2006金属材料 高温拉伸试验方法GB/T13239-2006金属材料 低温拉伸试验方法GB/T5027-2007金属薄板和薄带塑性应变比(r值)试验方法GB/T5028-2009金属薄板和薄带拉伸应变硬化指数(n值)试验方法GB/T8170-2008数字修约规则GB/T16865-1997变形铝、镁及其合金加工制品拉伸试验用试样GB/T10573-1989有色金属细丝拉伸试验方法GB/T228.4-2009金属材料 拉伸试验第4部分:液氦试验方法3.1.1 拉伸试验的范围、术语及定义GB/T228.1-2009《金属材料拉伸试验室温试验方法》适用于金属材料室温拉伸性能的测定。

力学性能说课稿标题:力学性能说课稿引言概述:力学性能是指材料在受力作用下的力学行为,它直接影响着材料的使用性能和工程应用。

在材料科学与工程学科中,力学性能是一个重要的研究方向,通过对材料的力学性能进行分析和测试,可以更好地了解材料的性能特点,指导材料的设计和应用。

本文将从材料的力学性能概念、分析方法、测试技术、影响因素和应用领域等方面进行详细介绍。

一、力学性能的概念1.1 弹性模量:弹性模量是材料在受力作用下的变形能力,是衡量材料刚度的重要指标。

1.2 屈服强度:材料在受力作用下开始产生塑性变形的临界点,是材料反抗外力的能力。

1.3 断裂韧性:材料在受力作用下发生断裂的能力,是材料抗破坏能力的重要指标。

二、力学性能的分析方法2.1 线性弹性分析:通过建立材料的应力-应变关系,分析材料在弹性阶段的力学性能。

2.2 塑性分析:研究材料在超过屈服强度后的塑性变形行为,分析材料的塑性性能。

2.3 断裂分析:通过研究材料的断裂韧性和断裂机制,分析材料的破坏行为。

三、力学性能的测试技术3.1 拉伸试验:通过施加拉力来测试材料的弹性模量、屈服强度和断裂韧性等力学性能。

3.2 压缩试验:通过施加压力来测试材料在受压状态下的力学性能。

3.3 弯曲试验:通过施加弯曲力来测试材料的弯曲强度和断裂韧性等力学性能。

四、影响力学性能的因素4.1 材料的组织结构:材料的晶粒大小、晶界密度、位错密度等组织结构对力学性能有重要影响。

4.2 温度和环境条件:温度和环境条件对材料的力学性能有明显影响,如高温会降低材料的强度和韧性。

4.3 加工工艺:材料的加工工艺会影响其组织结构和晶粒大小,进而影响力学性能。

五、力学性能的应用领域5.1 材料设计:通过对材料的力学性能进行分析,可以指导材料的设计和选择,提高材料的性能。

5.2 工程应用:在工程领域中,对材料的力学性能要求严格,力学性能的好坏直接影响着工程的安全和可靠性。

5.3 新材料研发:对新材料的力学性能进行研究,可以为新材料的研发和应用提供重要参考。

金属材料及热处理培训资料(技师)1.金属材料的力学性能包括哪些?答:力学性能包括:强度、刚度、塑性、硬度、冲击韧性和疲劳强度。

2.什么是疲劳现象?如何提高疲劳极限?答:疲劳现象:机械零件在交变应力作用下,虽然所承受的应力低于材料的屈服点,但经过长时间的工作后产生裂纹或突然发生完全断裂的现象。

提高疲劳极限的方法: 1).在零件结构设计中尽量避免尖角、缺口和截面突变。

2).提高零件表面加工质量。

3).对材料表面进行强化处理。

3.什么是加工硬化?它有哪些利弊?答:加工硬化:随着塑性变形程度的增加,金属材料的强度、硬度提高,而塑性、韧性下降的现象。

优点:是强化金属材料的手段;是工件能够成型的重要因素。

缺点:给再次成型造成困难;耐蚀性下降。

4.掌握碳钢及合金钢的分类和牌号含义。

5.合金元素在钢中的主要作用有哪些?答:(1)强化铁素体;(2)形成合金碳化物;(3)细化晶粒;(4)提高钢的淬透性;(5)提高钢的回火稳定性。

6. 高速钢的主要特性是什么?答:高速钢具有高硬度、高耐磨性和高红硬性。

当其切削刃的温度在600℃以下时,仍能保持其高硬度和高耐磨性。

7. 铸铁有哪些性能特点?答:1. 优良的切削加工性;2. 铸造性能好;3. 减磨性及耐磨性很高;4. 优异的消振性;5. 低的缺口敏感性。

8.掌握铸铁的分类和牌号含义。

9.常规热处理方法有哪四种?它们的目的是什么?答:10.什么是调质处理?目的是什么?哪类钢适合进行调制处理?答:淬火+高温回火的热处理工艺称为调质处理。

目的:为了获得材料良好的综合力学性能。

调质处理适合用于中碳钢。

11.工厂常用的防锈方法有哪些?答:浸防锈油油封;吹砂;惰性气体封存;喷漆;氧化处理。

12. 淬火易产生哪些缺陷?答:过热和过烧;氧化和脱碳;变形和开裂;硬度不足;软点。

13.为什么铝合金广泛用于航空工业生产?答:因为纯铝具有银白色金属光泽,密度小(2.72 ),熔点低(660.4℃), 导电、导热性能优良。

力学性能教案引言:力学性能是研究物体在外力作用下的变形、运动、力的大小和方向等物理量的学科。

力学性能的学习对于理解和应用力学原理具有重要的意义。

本教案将介绍力学性能的基本概念和相关实验内容,旨在培养学生对力学性能的理解和应用能力。

一、教学目标:1. 理解力学性能的基本概念和分类;2. 掌握力学性能实验的基本步骤和方法;3. 培养学生对力学性能的观察、分析和判断能力;4. 培养学生的团队协作和实验操作技能。

二、教学重点和难点:1. 力学性能的基本概念和分类;2. 力学性能实验的基本步骤和方法。

三、教学内容:1. 力学性能的基本概念力学性能是指物体在外力作用下的响应和性能表现。

主要包括以下几个方面:1.1 强度:物体在外力作用下抵抗破坏的能力。

常用强度指标有极限强度、屈服强度和抗拉强度等;1.2 刚度:物体在受力后产生的变形与受力之间的关系。

常用刚度指标有弹性模量和切割模量等;1.3 韧性:物体在断裂前可以吸收的能量。

常用韧性指标有断裂韧性和冲击韧性等;1.4 疲劳性能:物体在循环载荷作用下耐久性能的指标。

常用疲劳性能指标有疲劳寿命和循环载荷下的变形等。

2. 力学性能实验2.1 实验目的通过实验,观察、测量和分析不同材料和结构的力学性能,加深对力学性能的理解。

2.2 实验仪器和材料(根据实际情况列举相关的实验仪器和材料)2.3 实验步骤(根据实验的具体内容列举相关的实验步骤)2.4 实验数据处理和分析根据实验数据,计算和比较不同材料和结构的力学性能指标,探讨其差异和原因。

四、教学方法:1. 讲授法:通过教师讲解的方式,介绍力学性能的基本概念和实验内容;2. 实验操作法:组织学生进行力学性能实验,培养学生的实验操作技能;3. 案例分析法:通过分析实际案例,帮助学生更好地理解力学性能的应用和意义;4. 讨论交流法:组织学生进行小组讨论,共同解决实验中的问题和困惑。

五、教学评估:1. 实验报告:学生根据实验结果撰写实验报告,评估学生对力学性能实验的理解和应用能力;2. 课堂讨论:评估学生对力学性能概念和实验内容的理解程度;3. 学习反馈:通过问卷调查等方式,评估学生对教学内容和教学方法的反馈意见。

一、单选题(总分40 分,每题2 分)1. 测定水泥密度所用的液体介质为:(B )(A)花生油;(B)无水煤油;(C)酒精;(D)汽油2. 水泥密度测试时,应称取水泥试样(D )g。

(A)20g;(B)40g;(C)50g;(D)60g。

3. 通常表示水泥抗折强度的单位为:(C )(A)mPa;(B)KPa;(C)MPa;(D)kN。

4. 当粉煤灰硅酸盐水泥的流动度小于180mm 时,须以(C )的整数倍将水灰比调整至胶砂流动度不小于180mm。

(A)0.01;(B)0.02;(C)0.1;(D)0.2。

5. 水泥以抽取实物试样的检验结果为验收依据时,取样数量为(C )kg。

(A)6;(B)20;(C)12;(D)24。

6. 雷氏夹的制成材料为(A)。

(A)铜质材料;(B)铁质材料;(C)锌质材料;(D)合金材料。

7. 测定水泥密度时,试验结果取两次测定结果的算术平均值,两次测定结果之差不得超过(B )。

(A)0.01 g/cm3;(B)0.02 g/cm3 ;(C)0.05 g/cm3;(D)0.1 g/cm38. 煮沸法是测(D )所用的方法。

(A)细度;(B)标准稠度需水量;(C)凝结时间;(D)安定性。

9. 凝结时间试验中,盛装水泥净浆的试模深度为(B )(A)30mm±1mm;(B)40mm±1mm;(C)50mm±1mm;(D)57mm±1mm。

10. 中国ISO标准砂可以单级分包装,也可以各级预配合,并以(C)量的塑料袋混合包装。

(A)1350g±1g;(B)1350g±2g;(C)1350g±5g;(D)1350g±10g。

11. 水泥胶砂流动度测定方法标准的代号为:(D)(A)GB/T2419-2004 ;(B)GB/T2419-2006;(C)GB/T2419-2012;(D)以上都不是。

12. 强度等级为42.5R 的硅酸盐水泥的3d 抗折强度应(B )。

力学性能说课稿标题:力学性能说课稿引言概述:力学性能是指材料在外力作用下的变形和破坏特性,是评价材料质量和可靠性的重要指标。

在工程设计和生产过程中,了解材料的力学性能对于确保产品的质量和安全至关重要。

一、材料的强度特性1.1 强度概念:材料的强度是指在外力作用下,材料抵抗破坏的能力。

1.2 抗拉强度:材料在拉伸过程中所能承受的最大拉力。

1.3 抗压强度:材料在受压过程中所能承受的最大压力。

二、材料的韧性特性2.1 韧性概念:材料在受外力作用下,能够发生塑性变形而不破坏的能力。

2.2 断裂韧性:材料在受冲击载荷作用下,能够吸收冲击能量的能力。

2.3 延展性:材料在拉伸过程中能够发生大变形而不断裂的能力。

三、材料的硬度特性3.1 硬度概念:材料抵抗局部变形和划伤的能力。

3.2 洛氏硬度:通过在材料表面施加一定压力,测量材料的硬度。

3.3 布氏硬度:通过在材料表面施加一定压力,测量材料的硬度。

四、材料的脆性特性4.1 脆性概念:材料在受外力作用下,会迅速发生破裂而不发生明显的塑性变形。

4.2 断裂韧性:材料在受冲击载荷作用下,会迅速发生破裂。

4.3 脆性转变温度:材料在低温下变得更加脆性的温度。

五、材料的疲劳特性5.1 疲劳概念:材料在受交变载荷作用下,逐渐发生损伤和疲劳破坏的过程。

5.2 疲劳极限:材料在一定次数的交变载荷下能够承受的最大应力。

5.3 疲劳寿命:材料在特定应力水平下能够承受的循环次数。

结论:通过对材料的力学性能进行全面了解,可以有效指导工程设计和生产过程中的材料选择和使用,确保产品的质量和安全性。

力学性能的评估是材料科学中的重要研究方向,也是工程领域不可或缺的一部分。

第一节 拉伸试验拉伸试验是在单向应力状态下,温度恒定、以及静载作用下进行的. 拉伸试验是材料力学性能测试中最常用的试验方法之一,拉伸试验简单易行, 试样制备简单, 测量数据精确,能够清楚地反映出材料受力后所发生的弹性、塑性与断裂三个变形阶段的基本特性,通过拉伸试验可以得到材料的基本力学性能指标,如弹性模量E、泊松比μ、规定塑性延伸强度R P、屈服强度、包括上屈服强度R e H和下屈服强度R e L、抗拉强度R m、断后伸长率A 、断面收缩率Z 、应变硬化指数(n值)和塑性应变比(r值)等。

拉伸试验所得到的上述强度指标和塑性指标,对于工程设计及合理选材,优选工艺、研制新材料、合理使用现有材料和改善其力学性能、采购、验收,质量控制、安全评估都有着很重要的应用价值和参考价值, 因此,很多产品都要测定材料的拉伸性能,并直接以拉伸试验的结果为依据来判定合格与否。

另外,拉伸试验可以揭示材料的基本力学行为规律,也是研究材料力学性能的基本试验方法。

因此,各个国家和国际标准化组织都制定了完善的拉伸试验标准,将拉伸试验列为力学试验中最基本、最重要的试验项目。

我国2009年颁布了国家标准GB/T228.1-2009《金属材料 拉伸试验第1部分:室温试验方法》,该标准等效采用Metallic materials-Tensile testing-Method of test at ambient temperature (ISO/FDIS6892-1:2008,MOD )国际标准,与拉伸试验有关的标准还有:GB/T22315-2008金属材料弹性模量试验方法GB/T4338-2006金属材料 高温拉伸试验方法GB/T13239-2006金属材料 低温拉伸试验方法GB/T5027-2007金属薄板和薄带塑性应变比(r值)试验方法GB/T5028-2009金属薄板和薄带拉伸应变硬化指数(n值)试验方法GB/T8170-2008数字修约规则GB/T16865-1997变形铝、镁及其合金加工制品拉伸试验用试样GB/T10573-1989有色金属细丝拉伸试验方法GB/T228.4-2009金属材料 拉伸试验第4部分:液氦试验方法3.1.1 拉伸试验的范围、术语及定义GB/T228.1-2009《金属材料拉伸试验室温试验方法》适用于金属材料室温拉伸性能的测定。

但对于小横截面尺寸的金属产品,例如金属箔、超细丝和毛细管等的拉伸试验需要相关方的协议。

GB/T228.1-2009《金属材料拉伸试验第1部分:室温试验方法》采用下列术语及定义:1) 标距 L测量伸长用的试样圆柱或棱柱部分的长度。

2) 原始标距 L 0室温下施力前的试样标距。

3) 断后标距 L u在室温下将断后的两部分试样紧密地对接在一起,保证两部分的轴线位于同一条直线上,测量试样断裂后的标距。

4) 平行长度 L c试样平行缩减部分的长度。

注:平行长度的概念被未加工试样夹持部分之间的距离取代。

5) 伸长试验期间任一时刻原始标距的增量。

6) 伸长率原始标距的伸长与原始标距L o 之比的百分率。

7) 残余伸长率卸除指定的应力后,伸长相对于原始标距L o 的百分率。

8) 断后伸长率 A断后标距的残余伸长(L u -L 0)与原始标距(L 0)之比的百分率。

注:对于比例试样,若原始标距不为 5.65)10S (为平行长度的原始横截面积),符号A 应附以下脚注说明所使用的比例系数,例如,A 0S 11.3表示原始标距为11.30S 的断后伸长率。

对于非比例试样,符号A 应附以下脚注说明所使用的原始标距,以毫米(mm )表示,例如,表示原始标距为80mm 的断后伸长率。

mm A 801)π04565.5S S =9) 引伸计标距L e用引伸计测量试样延伸时所使用试样引伸计起始标距长度。

注:对于测定屈服强度和规定强度性能,建议L e 应尽可能跨越试样平行长度。

理想的 L e 应大于L 0/2但小于约0.9L c 。

这将保证引伸计能检测到发生在试样上的全部屈服。

最大力时或在最大力之后的性能,推荐L e 等于L 0或近似等于L 0,但测定断后伸长率时L e 应等于L 0。

10) 延伸试验期间任一给定时刻引伸计标距L e 的增量。

11) 延伸率用引伸计标距L e 表示的延伸百分率 12) 残余延伸率试样施加并卸除应力后引伸计标距的增量与引伸计标距L e 之比的百分率。

13) 屈服点延伸率 A e呈现明显屈服(不连续屈服)现象的金属材料,屈服开始至均匀加工硬化开始之间引伸计标距的延伸与引伸计标距L e 之比的百分率。

见图3.7。

14) 最大力总延伸率 A g t最大力时原始标距的总延伸(弹性延伸加塑性延伸)与引伸计标距L e之比的百分率。

见图3.1。

15) 最大力塑性延伸率 A g最大力时原始标距的塑性延伸与引伸计标距L e 之比的百分率。

见图3.1。

16) 断裂总延伸率A t 断裂时刻原始标距的总延伸(弹性延伸加塑性延伸)与引伸计标距L e 之比的百分率。

见图3.1。

17) 试验速率a) 应变速率 eL e & 用引伸计标距测量时单位时间的应变增加值。

e L b) 平行长度应变速率的估计值 L c根据横梁分离速率和试样平行长度L c 计算的试样平行长度的应变单位时间内的增加值。

c) 横梁位移速率 νc单位时间的横梁位移。

d) 应力速率 R& 单位时间应力的增加。

注:应力速度只用于方法B 试验的弹性阶段。

18) 断面收缩率 Z断裂后试样横截面积的最大缩减量(S o -S u )与原始横截面积S o 之比的百分率:100×−=o uoS S S Z 19) 最大力 F m对于无明显屈服(不连续屈服)的金属材料,为试验期间的最大力。

对于不连续屈服的金属材料,在加工硬化开始之后,试样所承受的最大力。

注:见图3.8a)和3.8b)。

20) 应力 R试验期间任一时刻的力除以试样原始横截面积S o 之商。

注1:此应力指的是工程应力。

注2:在后续标准文本中,符号“力”和“应力”或“延伸”,“延伸率”和“应变”分别用于各种情况(如图中的坐标轴标识所示,或用于解释不同力学性能的测定)。

然而,对于曲线上一已定义点的总描述和定义,“力”和“应力”或“延伸”,“延伸率”和“应变”相互之间是可以互换的。

21) 抗拉强度R m相应最大力(F m)的应力。

22) 屈服强度当金属材料呈现屈服现象时,在试验期间达到塑性变形发生而力不增加的应力点。

应区分上屈服强度和下屈服强度。

a) 上屈服强度R e H试样发生屈服而力首次下降前的最大应力。

见图3.2。

b) 下屈服强度R e L在屈服期间,不计初始瞬时效应时的最小应力。

见图3.2。

c) 规定塑性延伸强度R p塑性延伸率等于规定的引伸计标距L e百分率时对应的应力。

注:使用的符号应附下脚标说明所规定的塑性延伸率,例如,R p0.2,表示规定塑性延伸率为0.2%时的应力。

见图3.3。

d) 规定总延伸强度R t总延伸率等于规定的引伸计标距L e百分率时的应力。

注:使用的符号应附下脚标说明所规定的总延伸率,例如R t0.5,表示规定总延伸率为0.5%时的应力。

见图3.4。

e) 规定残余延伸强度R r卸除应力后残余延伸率等于规定的原始标距L o或引伸计标距L e百分率时对应的应力。

注:使用的符号应附下脚标说明所规定的残余延伸率。

例如R r0.2,表示规定残余延伸率为0.2%时的应力。

见图3.5。

23) 断裂当试样发生完全分离时的现象。

R-应力e-延伸率Δe-平台范围A:断后伸长率(从引伸计的信号测得或直接从试样上测得)Ag:最大力塑性延伸率Agt:最大力总延伸率At:断裂总延伸率Rm:抗拉强度m E:应力-延伸率曲线上弹性部分的斜率图3.1延伸的定义拉伸试验所用的符号和说明见表3.1表3.1符号和说明符号单位说明试样a o, T a mm 矩形横截面试样原始厚度或原始管壁厚度b o mm 矩形横截面试样平行长度的原始宽度或管的纵向剖条宽度或扁丝原始宽度d o mm 圆形横截面试样平行长度的原始直径或圆丝原始直径或管的原始内径D o mm 管原始外直径L o mm 原始标距L'o mm 测定A的原始标距w nL c mm 平行长度L e mm 引伸计标距L t mm 试样总长度d u mm 圆形横截面试样断裂后缩颈处最小直径。

L u mm 断后标距L 'u mm 测量A w n 的断后标距 S o mm 2原始横截面积S umm 2断后最小横截面积 k -比例系数 Z %断面收缩率 伸 长A %断后伸长率 A w n %无缩颈塑性伸长率 A e %屈服点延伸率 A g %最大力F m 塑性延伸率 A gt %最大力F m 总延伸率 A t %断裂总延伸率 错找用源。

m误!未到引L mm 最大力总延伸△L f mm 断裂总延伸速 率e &L es-1应变速率e&L c s -1平行长度估计的应变速率 v cmm -1横梁分离速率s R& MPa 应力速率s -1力F m N最大力 屈服强度- 规定强度 – 抗拉强度R e HMPa b 上屈服强度 R e LMPa 下屈服强度 R m MPa 抗拉强度R p MPa规定塑性延伸强度 R r MPa规定残余延伸强度 R t MPa 规定总延伸强度 E MPa b 弹性模量m MPa应力-延伸率曲线在给定试验时刻的斜率 m E MPa 应力-延伸率曲线弹性部分的斜率ca用于钢管产品标准的符号 b1MPa = 1 N/mm c如果使用最佳条件(高分辨力,平均引伸计,良好的试样对中),应力-延伸率曲线的弹性部分的斜率值接近弹性模量值。

R 应力e 延伸率a 初始瞬时效应Re H上屈服强度Re L 下屈服强度图3.2.不同类型曲线的上屈服强度下屈服强度R应力e延伸率1规定塑性延伸率R P:规定塑性延伸强度图3.3 规定塑性延伸强度R应力e延伸率1规定总延伸率R t:规定总延伸强度图3.4规定总延伸强度R应力e延伸率1规定残余延伸率R r:规定残余延伸强度图3.5规定残余延伸强度Y-应力e-延伸率1-规定塑性延伸率R P:规定塑性延伸强度图3.6 规定塑性延伸强度a)水平线法b)回归线法R应力e 延伸率a 经过均匀加工硬化前最后最小值点的水平线b 经过均匀加工硬化前屈服范围的回归线c 均匀加工硬化开始处曲线的最高斜率线A e:屈服点延伸率R e H: 上屈服强度图3.7 屈服点延伸率A e的不同评估方法c)应力-延伸率状态的特殊情况(见注1)图解:R应力e延伸率R e H:上屈服强度R m:抗拉强度注1:呈现图8 c)应力-延伸率状态的材料,按照拉伸标准无确定的抗拉强度。