数控加工程序段的结构与格式复习过程

- 格式:doc

- 大小:90.00 KB

- 文档页数:13

数控加工程序的结构1 .字与字的七种功能类型字(Word )是程序字的简称,在这里它是机床数字控制的专用术语。

它的含义是:一套有规定次序的字符,可以作为一个信息单元存储、传递和操作,如X2500 就是“字”。

一个字所含的字符个数叫字长。

常规加工程序中的字都是由一个英文字与随后的若干位十进制数字组成。

这个英文字称为地址符。

地址符与后续数字间可加正、负号。

程序字按其功能的不同可分为七种类型,分别称为顺序号字、准备功能字、尺寸字、进给功能字、主轴转速功能字、刀具功能字和辅助功能字。

顺序号字也叫程序段号或程序段序号。

顺序号位于程序段之首,它的地址符是N ,后续数字一般1 一4 位。

数字部分应为正整数,最小顺序号是Nl 。

在整个程序中,数字的使用不一定要从小到大顺序使用。

顺序号可以用在主程序、子程序和用户宏程序中。

顺序号不是程序段的必用字,用于程序段的复归操作,在主程序或子程序中用于无条件转向的目标,在用户宏程序中用于条件转向或无条件转向的目标。

一般我们把顺序号和工步号结合起来使用,以便于对程序作校对和检索修改,并直观地体现在加工工艺卡上。

准备功能(Preparatory function )字的地址符是G ,所以又称为G 功能或G 指令。

它的含义是:建立机床或控制系统工作方式的一种指令。

准备功能字中的后续数字大多为两位正整数(包括00 )。

不少机床对前置“O ”允许省略,所以见到数字是一位时,实际是两位的简写,如Gl 实际上是G01 。

随着数控机床功能的增加,Goo ? Ggg 已不够使用,所以有些数控系统的G 功能字的后续数字已经使用三位数。

目前G 功能字的标准化程度较低,各生产厂家以便依据1501 056 一1 975 ( E )国际标准制订自己的数控系统。

国内制订了JB / T3208 一1999 部颁标准。

所以,编程人员在编程时必须遵照机床系统说明书的规定,不可凭经验行事。

尺寸字也叫尺寸指令。

尺寸字在程序段中主要用来指令机床的刀具运动到达的坐标位置。

模块二数控车床编程入门知识数控车床的程序编制必须严格遵守相关的标准,数控编程是一项很严格的工作,首先必须掌握一些基础知识,才能学好编程的方法并编出正确的程序。

学习目标知识目标:●掌握数控车床坐标系的定义。

●掌握数控加工程序的格式与组成。

●熟悉数控车床编程常用符号及指令代码。

能力目标:●掌握数控车床编程的入门知识,并能灵活运用。

一、数控车床的坐标系与运动方向的规定(一)建立坐标系的基本原则1.永远假定工件静止,刀具相对于工件移动。

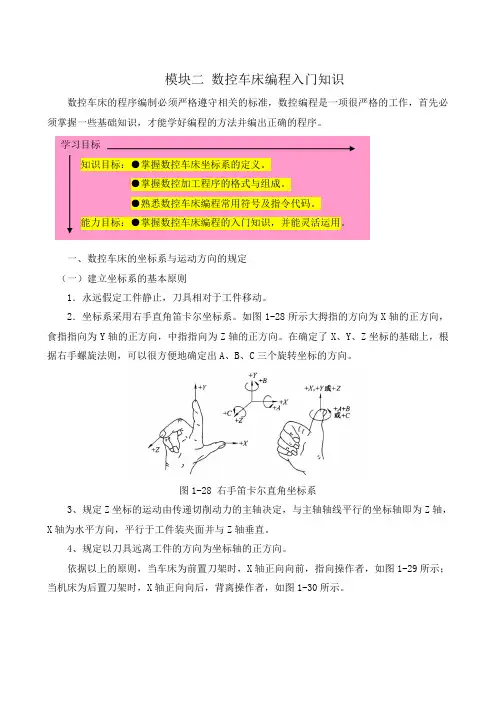

2.坐标系采用右手直角笛卡尔坐标系。

如图1-28所示大拇指的方向为X轴的正方向,食指指向为Y轴的正方向,中指指向为Z轴的正方向。

在确定了X、Y、Z坐标的基础上,根据右手螺旋法则,可以很方便地确定出A、B、C三个旋转坐标的方向。

图1-28 右手笛卡尔直角坐标系3、规定Z坐标的运动由传递切削动力的主轴决定,与主轴轴线平行的坐标轴即为Z轴,X轴为水平方向,平行于工件装夹面并与Z轴垂直。

4、规定以刀具远离工件的方向为坐标轴的正方向。

依据以上的原则,当车床为前置刀架时,X轴正向向前,指向操作者,如图1-29所示;当机床为后置刀架时,X轴正向向后,背离操作者,如图1-30所示。

图1-29 水平床身前置刀架式数控车床的坐标系图1-30 倾斜床身后置刀架式数控车床的坐标系(二)机床坐标系机床坐标系是以机床原点为坐标系原点建立起来的ZOX轴直角坐标系。

1.机床原点机床原点(又称机械原点)即机床坐标系的原点,是机床上的一个固定点,其位置是由机床设计和制造单位确定的,通常不允许用户改变。

数控车床的机床原点一般为主轴回转中心与卡盘后端面的交点,如图1-31所示。

图1-31 机床原点2.机床参考点机床参考点也是机床上的一个固定点,它是用机械挡块或电气装置来限制刀架移动的极限位置。

作用主要是用来给机床坐标系一个定位。

因为如果每次开机后无论刀架停留在哪个位置,系统都把当前位置设定成(0,0),这就会造成基准的不统一。

数控加工程序段的结构与格式一、数控加工程序段的定义二、数控加工程序段的结构1.程序头程序头一般用于定义程序的参数和属性,包括程序号、程序名、切削工具号码、工件坐标系、进给速度和主轴转速等信息。

程序头对于程序的执行起到了明确指导的作用。

2.程序体程序体是数控加工程序的核心部分,用于定义加工路径和具体的加工参数。

程序体由多个加工指令组成,每个指令用于描述一个加工动作或操作。

3.几何参数几何参数是指在程序体中用来描述加工路径和几何形状的参数,通常包括工件坐标、绝对坐标和相对坐标等。

几何参数的正确设置对于加工精度和质量起到了至关重要的作用。

4.工艺参数工艺参数是指在程序体中用来设置切削速度、切削深度、进给量和切削方向等的参数,这些参数直接影响到加工过程中的切削效果和加工质量。

三、数控加工程序段的格式1.G代码G代码是一种控制指令,用于定义加工过程中的运动模式和加工方式。

常见的G代码包括G00(快速定位)、G01(线性插补)、G02(圆弧插补)和G03(圆弧插补)等。

2.M代码M代码是一种机械操作指令,用于控制数控机床的辅助功能和操作动作。

常见的M代码包括M03(主轴顺时针转动)、M04(主轴逆时针转动)和M05(主轴停止)等。

3.S代码S代码是一种主轴转速指令,用于调节主轴的转速。

S代码后面紧跟一个数值,表示主轴的转速。

4.T代码T代码是一种切削工具选择指令,用于选择切削工具。

T代码后面紧跟一个数字,表示切削工具的编号。

5.F代码F代码是一种进给速度指令,用于控制数控机床的进给速度。

F代码后面紧跟一个数值,表示进给速度。

总结:数控加工程序段的结构与格式是由程序头、程序体、几何参数和工艺参数等组成的。

程序头用于定义程序的参数和属性,程序体是核心部分,用于定义加工路径和具体的加工参数,几何参数用于描述加工路径和几何形状,工艺参数用于设置切削速度、切削深度等。

数控加工程序段的格式采用特定的编码规则和语法,常见的格式包括G代码、M代码、S代码、T代码和F代码等。

数控程序的结构与格式来源:数控机床网 作者:数控车床 栏目:行业动态 1.程序结构 数控程序由程序编号、程序内容和程序结束段组成。

例如: 程序编号:001 程序内容: N001 G92 X40.0 Y30.0; N002 G90 G00 X28.0 T01 S800 M03; N003 G01 X-8.0 Y8.0 F200; N004 X0 Y0; N005 X28.0 Y30.0 ; N006G00 X40.0 ; 程序结束段: N007 M02; (1)程序编号采用程序编号地址码区分存储器中的程序,不同数控系统程序编号地址码不同,如日本FANUC6数控系统采用o作为程序编号地址码;美国的AB8400数控系统采用P作为程序编号地址码;德国的SMK8M数控系统采用%作为程序编号地址码等。

(2)程序内容程序内容部分是整个程序的核心,由若干个程序段组成,每个程序段由一个或多个指令字构成,每个指令字由地址符和数字组成,它代表机床的一个位置或一个动作,每一程序段结束用“;”号。

(3)程序结束段以程序结束指令M02或M30作为整个程序结束的符号。

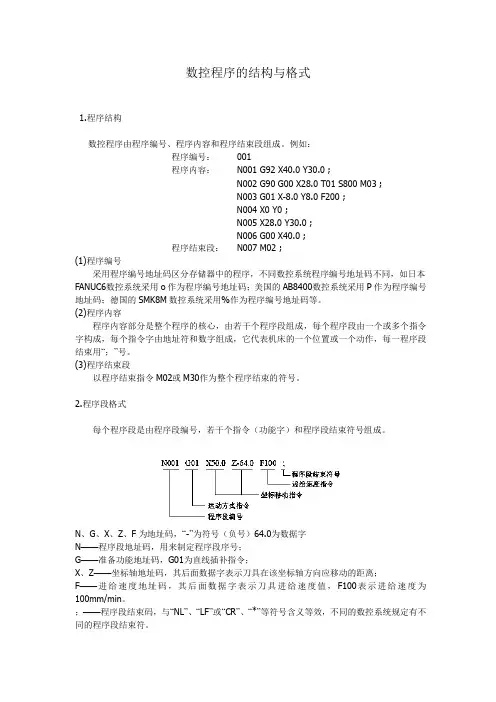

2.程序段格式每个程序段是由程序段编号,若干个指令(功能字)和程序段结束符号组成。

N、G、X、Z、F为地址码,“-”为符号(负号)64.0为数据字 N——程序段地址码,用来制定程序段序号;G——准备功能地址码,G01为直线插补指令; X、Z——坐标轴地址码,其后面数据字表示刀具在该坐标轴方向应移动的距离;F——进给速度地址码,其后面数据字表示刀具进给速度值,F100表示进给速度为100mm/min。

;——程序段结束码,与“NL”、“LF”或“CR”、“*”等符号含义等效,不同的数控系统规定有不同的程序段结束符。

表1常见程序段格式说明:数控机床的指令格式在国际上有很多标准,并不完全一致。

而随着数控机床的发展,不断改进和创新,其系统功能更加强大和使用方便,在不同数控系统之间,程序格式上存在一定的差异,因此,在具体进行某一数控机床编程时,要仔细了解其数控系统的编程格式,参考该数控机床编程手册。

数控车床程序的结构☆学习目标1、了解一个完整程序的基本构成。

2、掌握G、S、M、F、T功能的使用方法。

一、加工程序结构数控加工中,为使机床运行而送到CNC的一组指令称为程序。

每一个程序都是由程序名、程序内容和程序结束三部分组成。

程序的内容则由若干程序段组成,程序段是由若干字组成,每个字又由字母和数字组成。

即字母和数字组成字,字组成程序段,程序段组成程序。

二、程序代码①国际标准化组织ISO(international standard organization)②美国电子工业协会EIA(electronic industries association)国际上通用的数控代码有ISO、EIA两种。

目前,数控编程广泛采用的程序段格式是ISO。

1、程序组成(1)程序编号(程序名)程序名为程序的开始部分,采用程序编号地址码区分存储器中的程序,每个程序都要有程序编号,在编号前采用程序编号地址码。

不同数控系统程序编号地址码不同,如日本FANUC数控系统采用“O”作为程序编号地址码;美国的AB8400数控系统采用P作为程序编号地址码;德国的SIEMENS数控系统采用%作为程序编号地址码等。

程序名是零件加工程序的代码,它是加工程序的识别标记,不同程序名对应着不同的加工程序零件。

在程序名编写的时候要注意下面几点:①程序名写在程序的最前面,并且单列一行。

②在同一数控机床中,程序名不可以重复使用。

③ FANUC系统中,程序号的书写格式是O××××,其中O是地址符,其后为四位数字,数值从O0000到O9999,如O0001。

在书写时起数字前的零可以省略不写,如O0001可写成O1。

O0000在数控系统中通常有特殊的含义,一般应尽量避免使用。

(O0000是MDI方式下默认的编号)(2)程序内容(刀具的运动轨迹)程序内容部分是整个程序的核心,由若干个程序段组成,每个程序段由一个或多个指令字构成,每个指令字由地址符和数字组成,它代表机床的一个位置或一个动作,每一程序段结束用“;”号。

课题:数控机床程序结构与格式教学目的:1、正确认识数控机床程序段的结构和程序的结构。

2、学习领会数控系统编程中所包含指令字的意义。

教学重点:数控机床程序段的结构和程序的结构。

教学方法:讲析法、提问法授课学时:1学时教学内容及过程:一、导入新课(5分钟)复习旧知识提问:1、数控机床就普通机床来说有哪些优点?答:(1)、适合于复杂零件的加工。

(2)、加工精度高(3)、劳动条件好(4)、高生产率(5)、加工稳定可靠提出切入主题新思考问题:2、一个零件的程序的构成的基本单位是什么?他的格式和结构是怎样组成的?讨论:回忆一下自己小学学习写文章的过程。

二、指令字的格式(5分钟)一个零件程序的构成是由遵循一定结构的若干个程序段组成的,而每个程序段又由若干个指令字组成,其程序段的格式如下:N20 G01 X-15.0 Y-28.0 F157其中指令字是构成程序段的基本单位,而指令字又是由地址值和数据构成。

G01(指令字)=G(地址值)+1(数据)三、程序段的格式(10分钟)零件加工过程中,是依靠一段一段的程序去完成,不同的数控系统有不同的程序段格式。

目前最常用的是采用字符地址可变程序格式。

他的组成如图1-31程序段的格式有以下三个特点:1、程序段中各信息字先后顺序并不严格,不必要的字可以省略。

2、数据符的位数可多可少,但是不得大于规定的最大允许位数。

3、某些功能字处于模态指令(也称持续有效指令),模态指令一经使用,只有被同组的其他指令取代或取消才失效,否则持续有效,可以省略不写四、FANUC-Oi程序的结构(12分钟)一个完整的零件程序是由程序号,程序内容和程序结束标志三部分组成。

如下例题:O0001 其中O为程序的起始符号,程序号为O0001N10 T0101;N20 M03 S700;程序段号由N20、功能指令为M、S及分隔号“;”组成N30 G00 X50. Z50.;N40 G94 X-1.0 Z0.0 F0.3 ;N50 G00 X100.;N60 Z100.;N70 M02; M02或M30为程序结束符号五、课堂小结(5分钟)这节课我们一起认识了数控机床程序段的结构和程序的结构,学习领会数控系统编程中所包含指令字的意义。

数控程序的结构与格式1.程序结构数控程序由程序编号、程序内容和程序结束段组成。

例如:程序编号:001程序内容:N001 G92 X40.0 Y30.0 ;N002 G90 G00 X28.0 T01 S800 M03 ;N003 G01 X-8.0 Y8.0 F200 ;N004 X0 Y0 ;N005 X28.0 Y30.0 ;N006 G00 X40.0 ;程序结束段:N007 M02 ;(1)程序编号采用程序编号地址码区分存储器中的程序,不同数控系统程序编号地址码不同,如日本FANUC6数控系统采用o作为程序编号地址码;美国的AB8400数控系统采用P作为程序编号地址码;德国的SMK8M数控系统采用%作为程序编号地址码等。

(2)程序内容程序内容部分是整个程序的核心,由若干个程序段组成,每个程序段由一个或多个指令字构成,每个指令字由地址符和数字组成,它代表机床的一个位置或一个动作,每一程序段结束用“;”号。

(3)程序结束段以程序结束指令M02或M30作为整个程序结束的符号。

2.程序段格式每个程序段是由程序段编号,若干个指令(功能字)和程序段结束符号组成。

N、G、X、Z、F为地址码,“-”为符号(负号)64.0为数据字N——程序段地址码,用来制定程序段序号;G——准备功能地址码,G01为直线插补指令;X、Z——坐标轴地址码,其后面数据字表示刀具在该坐标轴方向应移动的距离;F——进给速度地址码,其后面数据字表示刀具进给速度值,F100表示进给速度为100mm/min。

;——程序段结束码,与“NL”、“LF”或“CR”、“*”等符号含义等效,不同的数控系统规定有不同的程序段结束符。

表1 常见程序段格式说明:数控机床的指令格式在国际上有很多标准,并不完全一致。

而随着数控机床的发展,不断改进和创新,其系统功能更加强大和使用方便,在不同数控系统之间,程序格式上存在一定的差异,因此,在具体进行某一数控机床编程时,要仔细了解其数控系统的编程格式,参考该数控机床编程手册。

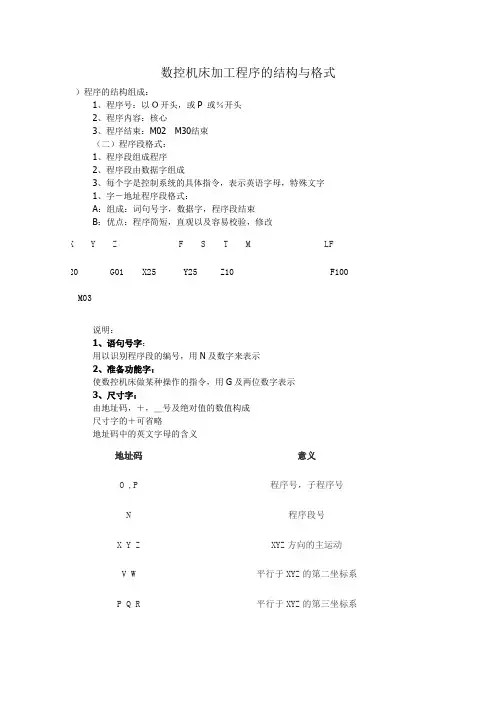

数控机床加工程序的结构与格式)程序的结构组成:1、程序号:以O开头,或P 或%开头2、程序内容:核心3、程序结束:M02M30结束(二)程序段格式:1、程序段组成程序2、程序段由数据字组成3、每个字是控制系统的具体指令,表示英语字母,特殊文字1、字-地址程序段格式:A:组成:词句号字,数据字,程序段结束B:优点:程序简短,直观以及容易校验,修改X Y Z F S T M LFN20 G01 X25 Y25 Z10 F100 S M03说明:1、语句号字:用以识别程序段的编号,用N及数字来表示2、准备功能字:使数控机床做某种操作的指令,用G及两位数字表示3、尺寸字:由地址码,+,_号及绝对值的数值构成尺寸字的+可省略地址码中的英文字母的含义地址码意义O ,P程序号,子程序号N程序段号X Y Z XYZ方向的主运动V W平行于XYZ的第二坐标系P Q R平行于XYZ的第三坐标系A B C绕XYZ坐标的转动I J K圆孤圆心坐标D H 补偿号指定4、进给功能字表示刀具中心运动时的进给速度由地址码F及后面若干位数字组成例:F××后面两位数既可是代码,以可以是进给值的数值5、主轴转速功能字由地址码S及后面的若二位数字组成表示主轴的转速6、刀具功能字由地址码T及若干位数字组成,数字表示刀号,位数由系统来决定7、辅助功能字表示一些机床辅助动作的指令用地址码以及后面两位数字组成M00-M99共计100种8、程序段结束EIA标准时,CR为结束符ISO标准时,NL,LF,;或*表示。

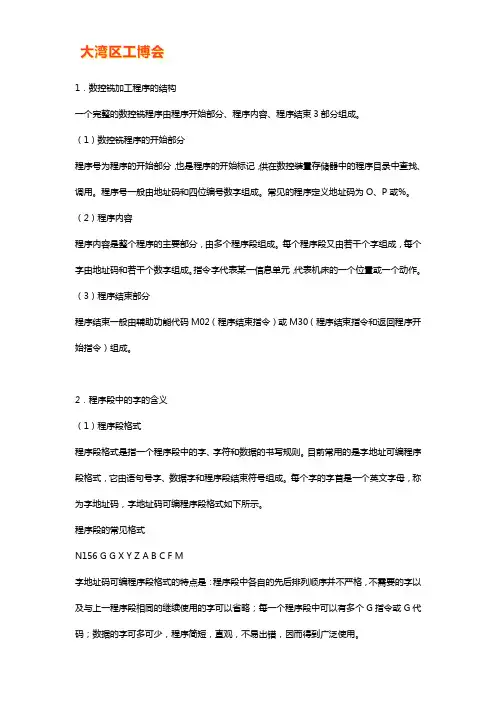

1.数控铣加工程序的结构一个完整的数控铣程序由程序开始部分、程序内容、程序结束3部分组成。

(1)数控铣程序的开始部分程序号为程序的开始部分,也是程序的开始标记,供在数控装置存储器中的程序目录中查找、调用。

程序号一般由地址码和四位编号数字组成。

常见的程序定义地址码为O、P或%。

(2)程序内容程序内容是整个程序的主要部分,由多个程序段组成。

每个程序段又由若干个字组成,每个字由地址码和若干个数字组成。

指令字代表某一信息单元,代表机床的一个位置或一个动作。

(3)程序结束部分程序结束一般由辅助功能代码M02(程序结束指令)或M30(程序结束指令和返回程序开始指令)组成。

2.程序段中的字的含义(1)程序段格式程序段格式是指一个程序段中的字、字符和数据的书写规则。

目前常用的是字地址可编程序段格式,它由语句号字、数据字和程序段结束符号组成。

每个字的字首是一个英文字母,称为字地址码,字地址码可编程序段格式如下所示。

程序段的常见格式N156 G G X Y Z A B C F M字地址码可编程序段格式的特点是:程序段中各自的先后排列顺序并不严格,不需要的字以及与上一程序段相同的继续使用的字可以省略;每一个程序段中可以有多个G指令或G代码;数据的字可多可少,程序简短,直观,不易出错,因而得到广泛使用。

(2)程序段序号简称顺序号通常用数字表示,在数字前还冠有标识符号N,现代数控系统中很多都不要求程序段号,程序段号可以省略。

(3)准备功能准备功能简称G功能,由表示准备功能地址符G和数字组成,如直线插补指令G01,G指令代码的符号已标准化。

G代码表示准备功能,目的是将控制系统预先设置为某种预期的状态,或者某种加工模式和状态,例如G00将机床预先设置为快速运动状态。

准备功能表明了它本身的含义,G代码将使得控制器以一种特殊方式接受G代码后的编程指令。

(4)坐标字坐标字由坐标地址符及数字组成,并按一定的顺序进行排列,各组数字必须具有作为地址码的地址符X、Y、Z开头,各坐标轴的地址符按下列顺序排列,X、Y、Z、U、V、W、P、Q、R、A、B、C,其中,X、Y、Z为刀具运动的终点坐标值。

来源于:注塑财富网数控加工程序的结构(一)程序的组成一个完整的加工程序,由若干程序段(block)组成;一个程序段由若干代码字(code word)组成;每个代码字由字母(地址(address)符)和若干数字(有的带符号)组成。

N01 G91 G00 X50 Y60 LFN02 G01 X1000 Y5000 F150 S300 T01 M03 LF...N10 G00 X-50 Y-60 M02 LF上面是一个完整的零件加工程序,由10个程序段组成,每个程序段以“N”开头,以LF 结束。

M02作为整个程序的结束。

有的数控系统规定,整个程序以%开头。

以EM结尾。

一个程序段表示一个完整的加工工步和动作。

其字符数有一定限制。

(二)程序段格式(block format)程序段格式:一个程序段中,代码字的排列、书写方式和顺序,以及每个字和程序段的长度限制和规定。

格式不符合规定,数控系统便不能接受。

常用的程序段格式是字-地址程序段格式。

每个字以地址符(字母)开始,其后跟符号和数字。

字的排列顺序无严格要求。

不需要的字或与上段相同的续效字可以不写。

特点:程序简单、可读性强、易于检查。

(三)主程序和子程序在一个零件加工程序中,若有一定量的连续程序段在几处完全相同,则可编成子程序并存入子程序存储器中。

子程序以外的部分为主程序,在主程序的执行过程中,在需要的地方调用子程序。

可多次重复调用,某些数控程序还可多层嵌套。

子程序格式中,有子程序名,以M17作为子程序结束。

其他,同主程序。

最小设定单位数控系统发出一个脉冲指令后,经伺服系统的转换、放大、反馈后,驱动机床上的工件(刀具)实际移动的最小位移量,叫最小设定单位,又称最小指令增量(least command increment )或脉冲当量。

一般为:0.01-0.001mm。

编程时,所有编程尺寸都应转换为与最小设定单位相应的数值。

数控机床加工程序编制复习与习题第1章要点1、数控编程的步骤①分析零件图纸并制订工艺规程;②数学处理:刀位轨迹计算(基点和节点);③编写零件加工程序单和工艺文件,并检验程序。

2、数控程序的结构和功能字⏹常用的功能字:G代码、M代码、顺序号字、 F、 S、T、尺字。

⏹模态代码和非模态代码⏹程序段格式3、数控机床坐标系⏹刀具运动,工件静止;⏹Z轴为主轴方向;⏹刀具远离工件方向为正⏹卧式车床、卧式铣床和立式铣床⏹机床原点4、数控工艺设计的若干问题⏹工件坐标系的选取;⏹对刀点(起刀点);刀位点⏹基本的数控工艺文件:⏹1、用简图表示数控卧式车床、数控卧式铣床和数控立式铣床的坐标系。

第2章基本编程指令要点1、常用编程指令⏹G90/G91:绝对与增量⏹G92 X~ Y~ Z~X~ Y~ Z~为起刀点相对于程序原点的位置⏹G54~G59:预先设定,编程时调用⏹G00/G01 X~ Y~ Z~X~ Y~ Z~为直线插补终点坐标⏹G02/G03 顺逆方向的判别,调用格式,整圆⏹G40/G41/G2:刀具偏在工件轮廓的左边或右边⏹G43/G44/G49⏹G17/G18/G192、应用实例:P38例子。

3、数学处理:编程原点选择,基点与节点,程序编制误差,列表曲线2、当不考虑刀具的实际尺寸加工下列轮廓形状时,试分别用绝对尺寸和增量尺寸编写加工程序。

书P45,题2-3(图2-26,图2-29)图2-26⏹绝对尺寸编程(未考虑Z向切深和刀补)O001N10 G92 X5 Y5N20 S600 M03 T0101N30 G90 G17 G00 X10 Y0 /至引刀点N40 M08/切削液开N50 G01 X40 Y20 H01 F200 /至A点N60 G01 X85 Y50 /至B点N70 G01 X-15 Y70 /至C点N80 G01 X40 Y20 /至A点N90G01 X62 Y0 /至退刀点N100 G00 X5 Y5M05 /返回起刀点N110 M30⏹增量尺寸编程(不考虑Z向切深和刀补)O002N10 G92 X5 Y5N20 S600 M03 T0101N30 G91 G17 G00 X5 Y-5 /至引刀点N40 M08/切削液开N50 G01 X30 Y20 F200/至A点N60 G01 X45 Y30 /至B点N70 G01 X-100 Y20 /至C点N80 G01 X-55 Y-50 /至A点N90G01 X12 Y-20 /至退刀点N100 G90 G00 X5 Y5M05 /返回起刀点N110 M30⏹图2-29⏹绝对尺寸编程(不考虑Z向切深和刀补)O001N10 G92 X5 Y5 /假设起刀点与前例同N20 S600 M03 T0101N30 G90 G17 G00 XA YB/至引刀点(XA,YB)N40 M08 /切削液开N50 G01 X-88 Y18 H01 F200 /至A点N60 G02 X-70 Y0 I0 J-18/顺圆至B点N70 G03 X-22.5 Y0 I25 J0/逆圆至C点N80 G02 X0 Y20 I0 J20 /顺圆至D点N90G01 XC YD /至退刀点N100 G00 X5 Y5M05 /返回起刀点N110 M30⏹增量尺寸编程(不考虑Z向切深和刀补)O001N10 G92 X5 Y5 /假设起刀点与前例同N20 S600 M03N30 G90 G17 G00 XA YB/至引刀点(XA,YB)N40 M08 /切削液开N50 G01 X-88 Y18 H01 F200 /至A点N60 G91 G02 X18 Y-18 I0 J-18 /顺圆至B点N70 G03 X50 Y0 I25 J0 /逆圆至C点N80 G02 X20 Y20 I0 J20 /顺圆至D点N90G01 XC YD /至退刀点N100 G00 X5 Y5M05 /返回起刀点N110 M30P46 题2-5O001N10 G92 X0 Y-30 Z10N20 S600 M03 T0101N30 G90 G17 G00 X0 Y-30N40 Z-11M08/切削液开N50 G01 G41 X-5 Y-20H01 F200 /至引刀点N60 X0 Y15 /至B点N70 X10 Y25 /至C点N80 X40 /至D点N90G02 X50 Y15 R10 /顺圆至E点N100 G01 X50 Y0 /至F点N110 G01 X-10 Y0 /至A’点N120 G01 G40 X-15 Y0 M09N130 G00 Z10M05N110 M30(H01=10mm)第3章车床程序编制要点1、车床、车削加工、车刀的基本特点2、数控车床坐标(X与Z坐标);直径编程与半径编程;3、车床对刀的目的与过程4、编程指令:G94/G95,G50,G96/G97 T0302G50,G54~G59,倒角与倒圆,刀尖圆弧自动补偿功能刀补输入值,包括刀尖圆弧半径R和刀尖方位值T。

3. 3加工程序的结构及程序段格式加工程序是数控加工中的核心组成部分。

不同的数控系统,其加工程序的结构及程序段格式也可能有某些差异。

掌握各种数控系统所规定的有关结构和格式,即可顺利编制出所需要的加工程序。

3.3.1加工程序的结构一个完整的程序必须包括程序的开始部分、内容部分和结束部分。

程序的开始部分通常用符号“O”表示,结束部分多用“M02”、“M30”或符号“EM”表示,其内容部分由程序段格式具体规定。

例1O0001 (程序开始部分)N0010 G92 X25 Z50N0020 S02 M03N0030 G00 X20 Z45 (程序内容部分)························N0150 M30 (程序结束部分)数控加工程序的结构一般由引导程序、主程序及子程序组成。

3.3.1.1引导程序较多的数控系统都规定有引导程序,其作用如下。

(1)指定将运行的加工程序号在数控系统中,通常可存储若干个加工程序,每个加工程序都有一个不重复的编号(即程序号)。

当前需要执行的加工程序,必须通过由引导程序以指定其程序号的方式调出,否则数控装置将不知道应该执行哪一个加工程序。

(2)用于设定一些必要的参数指在主程序(含子程序)运行过程中,根据加工的需要设定的某些参数,如快速点定位(空程)的进给速度、机械间隙自动补偿量、刀具自动补偿量及转刀偏置量等。

有些数控系统,在加工程序中未规定其引导程序,上述作用是通过其他输入和存储方式,并经其加工程序中相应的程序段格式予以调出执行的。

3.3.1.2主程序主程序由指定加工顺序、刀具运动轨迹和各种辅助动作的程序段组成,它是加工程序的主体结构。

数控车床程序的结构☆学习目标1、了解一个完整程序的基本构成。

2、掌握G、S、M、F、T功能的使用方法。

一、加工程序结构数控加工中,为使机床运行而送到CNC的一组指令称为程序。

每一个程序都是由程序名、程序内容和程序结束三部分组成。

程序的内容则由若干程序段组成,程序段是由若干字组成,每个字又由字母和数字组成。

即字母和数字组成字,字组成程序段,程序段组成程序。

二、程序代码①国际标准化组织ISO(international standard organization)②美国电子工业协会EIA(electronic industries association)国际上通用的数控代码有ISO、EIA两种。

目前,数控编程广泛采用的程序段格式是ISO。

1、程序组成(1)程序编号(程序名)程序名为程序的开始部分,采用程序编号地址码区分存储器中的程序,每个程序都要有程序编号,在编号前采用程序编号地址码。

不同数控系统程序编号地址码不同,如日本FANUC数控系统采用“O”作为程序编号地址码;美国的AB8400数控系统采用P作为程序编号地址码;德国的SIEMENS数控系统采用%作为程序编号地址码等。

程序名是零件加工程序的代码,它是加工程序的识别标记,不同程序名对应着不同的加工程序零件。

在程序名编写的时候要注意下面几点:①程序名写在程序的最前面,并且单列一行。

②在同一数控机床中,程序名不可以重复使用。

③FANUC系统中,程序号的书写格式是O××××,其中O是地址符,其后为四位数字,数值从O0000到O9999,如O0001。

在书写时起数字前的零可以省略不写,如O0001可写成O1。

O0000在数控系统中通常有特殊的含义,一般应尽量避免使用。

(O0000是MDI方式下默认的编号)(2)程序内容(刀具的运动轨迹)程序内容部分是整个程序的核心,由若干个程序段组成,每个程序段由一个或多个指令字构成,每个指令字由地址符和数字组成,它代表机床的一个位置或一个动作,每一程序段结束用“;”号。

数控加工程序段的结构与格式数控车床程序的结构☆学习目标1、了解一个完整程序的基本构成。

2、掌握G、S、M、F、T功能的使用方法。

一、加工程序结构数控加工中,为使机床运行而送到CNC的一组指令称为程序。

每一个程序都是由程序名、程序内容和程序结束三部分组成。

程序的内容则由若干程序段组成,程序段是由若干字组成,每个字又由字母和数字组成。

即字母和数字组成字,字组成程序段,程序段组成程序。

二、程序代码①国际标准化组织ISO(international standard organization)②美国电子工业协会EIA(electronic industries association)国际上通用的数控代码有ISO、EIA两种。

目前,数控编程广泛采用的程序段格式是ISO。

1、程序组成(1)程序编号(程序名)程序名为程序的开始部分,采用程序编号地址码区分存储器中的程序,每个程序都要有程序编号,在编号前采用程序编号地址码。

不同数控系统程序编号地址码不同,如日本FANUC数控系统采用“O”作为程序编号地址码;美国的AB8400数控系统采用P作为程序编号地址码;德国的SIEMENS数控系统采用%作为程序编号地址码等。

程序名是零件加工程序的代码,它是加工程序的识别标记,不同程序名对应着不同的加工程序零件。

在程序名编写的时候要注意下面几点:①程序名写在程序的最前面,并且单列一行。

②在同一数控机床中,程序名不可以重复使用。

③ FANUC系统中,程序号的书写格式是O××××,其中O是地址符,其后为四位数字,数值从O0000到O9999,如O0001。

在书写时起数字前的零可以省略不写,如O0001可写成O1。

O0000在数控系统中通常有特殊的含义,一般应尽量避免使用。

(O0000是MDI方式下默认的编号)(2)程序内容(刀具的运动轨迹)程序内容部分是整个程序的核心,由若干个程序段组成,每个程序段由一个或多个指令字构成,每个指令字由地址符和数字组成,它代表机床的一个位置或一个动作,每一程序段结束用“;”号。

程序内容应具备六要素:①、准备功能字G ②、尺寸功能字X、Z③、进给功能字F ④、主轴功能字S⑤、刀具功能字T ⑥、辅助功能字M(3)程序结束段以程序结束指令M02或M30作为整个程序结束的符号。

M02与M30的区别:M02表示程序结束,不返回到程序开始部分;M30表示程序结束且返回到程序开始部分。

2、程序结构①加工程序由若干个程序段组成。

②程序段由一个或若干个指令字组成,字是数控程序的最小单位。

③每个指令字由地址符和数字组成(字―地址结构),代表机床的一个位置或一个动作。

地址符由字母组成,每个字母、数字、符号(正负号)称为字符。

⑤程序的起始符:O、%。

⑥程序结束符:M02或M30。

⑦每一行程序以分号结尾。

下表为加工程序结构举例加工程序结构举例二、程序段的格式如图所示为程序段格式举例1、N——顺序号字顺序号又称程序段号或程序段序号。

顺序号位于程序段之首,由顺序号字N和后续数字组成。

顺序号字N是地址符,后续数字一般为1~4位的正整数。

数控加工中的顺序号实际上是程序段的名称,与程序执行的先后次序无关。

数控系统不是按顺序号的次序来执行程序,而是按照程序段编写时的排列顺序逐段执行。

顺序号的作用:对程序的校对和检索修改;作为条件转向的目标,即作为转向目的程序段的名称。

有顺序号的程序段可以进行复归操作,这是指加工可以从程序的中间开始,或回到程序中断处开始。

一般使用方法:编程时将第一程序段以N10,以后以间隔10递增的方法设置顺序号,这样,在调试程序时,如果需要在N10和N20之间插入程序段时,就可以使用N11、N12等。

程序段号规则:①从大到小或从小到大排列。

②程序段号不一定连续③程序段号为正整数,最小为1.2、G——准备功能准备功能字的地址符是G,又称为G功能或G指令,准备功能字是使数控机床建立起某种加工方式的指令,如插补、刀具补偿、固定循环等。

1)G代码的组成G功能字由地址符G和其后的两位数字组成,从G00—G99共100种功能。

有的系统也用到00——99之外的数字。

如:G158指令表示可编程的偏置功能(SIEMENS 802S)2)G指令代码的作用准备功能使机床或数控系统建立起某种加工方式,只有尺寸字没有功能字的程序段无意义,下面的程序显示了准备功能作用的重要性。

如:N100 X40.0 Z2.0;(无意义)N100 G00 X40.0 Z2.0;许多G代码在所有系统中功能一致(G00、G01、G02、G03),另一些则是特定系统或机床所特有。

所以不同控制系统有自己可用的G代码表。

3)常用的G代码表FANUC 0i系统常用G功能代码比较说明:①G代码分为模态代码(又称续效代码00组)和非模态代码(01组)。

对于模态代码意味着必须一直保留某种模式,直到另一种模式将其取消。

非模态代码只在该代码的程序段中有效。

模态——在连续多个程序段中有效,指导被相同的组别代码取代。

非模态——只在本程序段中有效。

②任何模态G代码出现都将自动取代同组中的另一个G代码。

4)程序段中的G代码①彼此没有逻辑冲突的不同组的代码可以在同一程序段中使用。

②模态代码模态代码定义后不需要在每一段中重复使用,可以简化编程,例:G01 X20.0 Z-20.0 F0.2; G01 X20.0 Z-20.0 F0.2;G01 X26.0;;G01 X30.0 Z-22.0;;G01 Z-40.0; Z-40.0;③程序中的指令冲突为避免程序中的指令冲突,同组代码不在同一程序段中使用,如果在同一程序段内使用互相冲突的G代码,后一个G代码有效。

例:N100 G00 G01X20.0 Z-10.0 F0.2;(G00无效)④程序段中的字顺序G代码通常位于程序段的开始,即在程序名的后面,在其他重要数据的前面。

例:N100 G01X30.0 Z-20.0 F0.1;(正确)N100 X30.0 Z-20.0 F0.1 G01 ;(错误)3、M——辅助功能辅助功能字的地址符是M,又称为M指令或M代码。

辅助功能字是用于指定主轴的旋转方向、启动、停止、冷却液的开关,工件或刀具的夹紧和松开,刀具的更换等功能。

1)辅助功能字的组成辅助功能字由地址符M和其后的两位数字组成。

M00—M99共100条,目前有的数控系统也用到三位数字的M功能,例如FANUC系统。

2)M功能特点该指令和控制系统插补器运算无关,一般书写在段尾,是对加工中一些辅助器件进行控制用的工艺性指令,例如:主轴正反转、冷却呀开关、刀具更换、零部件的夹紧松开等。

3)常用的M功能指令代码表FANUC 0i系统常用M功能代码比较说明:M00——程序暂停在完成该程序段中的其它指令后,用以停止主轴转动、进给和冷却液,以便执行某一固定的手动操作。

如手动变速、换刀、工件调头等。

当程序运行停止时,全部现存的模态信息保持不变。

固定操作完成后,重按“循环启动”,继续执行下一段程序段。

该指令为非模态功能,在程序段指令运行完成后开始。

M01——计划停止又称任选(计划)停止,该指令与M00基本相似。

所不同的是,只有在操作面板上的“任意停止”按键被按下时,M01才有效,否则这个指令不起作用。

该指令主要用于工件关键尺寸的停机抽样检查或其他需要临时停车的场合。

当检查完成后,按启动键继续执行以后的程序。

M02——程序结束当全部程序结束后,用此指令使主轴、进给、冷却全部停止,并使数控系统处于复位状态。

该指令必须出现在程序的最后一个程序段中。

该指令为非模态功能,在程序段指令运行完成后开始。

M30——程序结束M30指令与M02指令功能基本相同,不同的是,M30能自动返回程序起始位置,为加工下一个工件做好准备。

主轴旋转方向判断:车削方向:从Z轴负方向朝Z轴正方向看,顺时针转动方向为正转,逆时针转动方向则为反转。

车床即:从床头箱观看主轴旋转方向。

铣削方向:从操作人员的位置,面向立式机床的前部观看,顺时针转动方向为正转;逆时针转动方向为反转。

M03——主轴正转(主轴顺时针转动)启动主轴以程序中编制的主轴速度顺时针方向旋转,与程序段指令运动同时开始。

M04——主轴反转(主轴逆时针转动)启动主轴以程序中编制的主轴速度逆时针方向旋转,与程序段指令运动同时开始。

M05——主轴停止命令主轴停止旋转,在程序段指令运动完成后开始。

※M03、M04、M05均为模态指令,可相互注销。

M06——换刀指令该指令为手动或自动换刀指令,当执行M06时,进给停止,但主轴、切削液不停。

该指令不包括刀具选择功能,常用于加工中心等换刀前的准备工作。

该指令为非模态指令。

4、S——主轴转速主轴转速功能也称为S功能,该功能字用来选择主轴转速,它由地址“S”和在其后面的若干位数字构成。

属于模态指令代码。

主轴速度单位用r/min表示。

①有变速箱用S1(第一档)、S2(第二档)…………S12(第十二档)例:CKA6150 0i mate(大连机床),转速调整为710r/min。

具体操作应将手柄调至H档。

注:数控机床铭牌上无S1、S2…………S12档位数字显示。

②无变速箱直接输入转速,例如S100、S210、S500等。

1)最高转速限制编程格式 G50 S~S后面的数字表示的是最高转速:r/min。

例:G50 S3000 表示最高转速限制为3000r/min。

2)恒线速控制编程格式 G96 S~S后面的数字表示的是恒定的线速度:m/min。

例:G96 S150 表示切削点线速度控制在150 m/min。

如图所示的零件,为保持A、B、C各点的线速度在150 m/min,则各点在加工时的主轴转速分别为:A:n=1000×150×÷(π×40)r/min=1193r/minB: n=1000×150×÷(π×60)r/min=795r/minC: n=1000×150×÷(π×70)r/min=682r/min采用恒线速度可以提高工件的加工质量,但G96转速过高,容易引起事故。

3)恒线速取消编程格式 G97 S ~S 后面的数字表示恒线速度控制取消后的主轴转速。

例:G97 S3000 表示恒线速控制取消后主轴转速3000 r/min 。

G96 S —:恒线速度指令,使工件上任何位置上的切削速度都是一样的。

单位是m/min 或m/s.G97 S —:转速指令,定义和设置每分钟的转速。

单位是r/min.5、F ——进给速度它给定刀具对于工件的相对速度,由地址码“F”和其后面的若干位数字构成。

这个数字取决于每个数控装置所采用的进给速度指定方法。