大型化工项目罐区SIS系统设计

- 格式:doc

- 大小:193.50 KB

- 文档页数:8

化工安全仪表系统SIS的工程设计分析摘要:本文对化工安全仪表系统SIS工程设计进行了分析,文中先对化工安全仪表系统进行概括性的分析,主要阐述安全仪表应用优势以及安全仪表系统工程设计中的原则,其后详实的分析了化工安全仪表系统SIS的工程设计,主要包含工程安全完整性等级确定、安全仪表系统设计、安全仪表系统选型和控制及监测设备四个部分。

关键词:化工;安全仪表系统;工程设计安全仪表系统(SIS)指的就是能够保障仪表运行的系统。

在进行工业生产时参数异常可能会使安全事故发生,尤其是化工工业生产中,因其生产中含有大量腐蚀性、易燃易爆的材料,更容易发生安全事故[1]。

通过安全仪表系统能够有效改善这一问题,自动进行参数监测,发生异常情况可自动进行控制操作,进而避免事故发生。

一、化工安全仪表系统概述1、安全仪表系统优势SIS是安全仪表系统的简称,也被称为安全联锁系统,在整体化工控制系统中,是警报、联锁两个部分,主要作用是根据控制系统监测情况实施调节、报警、停机等操作,是化工工业自动化控制体系中极为关键的组成,以动态稳定控制器、安全仪表控制器两个调节回路构成(如图1)。

安全仪表系统是以相关规范为标准,在应用达成恶劣安全性、覆盖性、诊断性的要求,可以为化工工业隐患监测与控制提供支持。

另一方面,安全仪表系统具有较高的容错率,在系统中设置有一定冗余度,为硬件单一故障下能够提供安全保障。

另一方面,安全仪表系统在程序修改上较为便利,可以按照化工工业实际情况进行软件控制程序修改,从而使系统达成可靠要求。

安全仪表系统具有良好的诊断覆盖性,需要人工进行检查、维修的点位相对较少,系统使用中自动化效果良好。

图1 仪表安全系统2、安全仪表系统工程设计原则在进行安全仪表系统的设计过程中,主要考量的方面有成本、可靠性、售后服务、维护便利性等,再这样的基础上根据化工项目自动化、介质特性等进行设计。

比如某化工厂罐区中含有危险介质有氯乙烷、氨在进行安全仪表系统的设计过程中,就要根据防爆仪表进行。

sis和dcs工程项目技术方案本项目是针对某个实际工程中sis和dcs工程设计和实施提出的技术方案。

在本次项目中,需要针对该工程的具体需求和特点,设计出符合实际情况的sis和dcs工程技术方案,并在实施过程中保证项目的顺利进行和成功交付。

二、项目背景该工程是一个新的生产线项目,需要实现高效、安全、可靠的生产过程。

因此,需要设计和实施sis和dcs工程,以确保生产线设备的正常运行和生产过程的安全可控。

三、技术方案设计1. sis工程设计sis(Safety Instrumented System)是用来监控和控制生产线中的安全相关系统的一种自动化系统,其目的是保证生产过程的安全性。

在本次项目中,我们将设计出符合生产线需求的sis系统,包括以下几个方面:(1)安全仪表的选择:根据生产线的具体情况,我们将选择适合的安全仪表,包括压力传感器、温度传感器、液位传感器等。

(2)逻辑控制系统的设计:我们将设计出sis的逻辑控制系统,包括逻辑控制器的选择、逻辑功能的设计和实现等。

(3)通信系统的设计:sis系统需要与生产线其他设备进行通信,因此我们将设计出适用的通信系统,确保sis系统能够与其他设备实现数据交换和协作。

2. dcs工程设计dcs(Distributed Control System)是用来监控和控制生产线中的生产过程的一种自动化系统,其目的是提高生产效率和质量。

在本次项目中,我们将设计出符合生产线需求的dcs系统,包括以下几个方面:(1)控制器的选择:根据生产线的具体情况,我们将选择合适的控制器,包括plc、dcs主控器等。

(2)生产过程监控系统的设计:我们将设计出dcs的生产过程监控系统,包括监控界面的设计、数据采集和处理系统的设计等。

(3)通信系统的设计:dcs系统需要与生产线上的各个设备进行通信,因此我们将设计出适用的通信系统,确保dcs系统能够与其他设备实现数据交换和协作。

四、实施方案1. sis工程实施sis工程的实施过程中,我们将按照以下步骤进行:(1)详细设计:在实施前,我们将对sis系统进行详细的设计,并确定具体的设备和系统配置。

按照国家最新要求,对涉及“两重点一重大”的化工企业和危化品储存单位,无论是新建项目还是存在安全隐患需要改造的在役项目,在进入设计阶段之前或初期都要进行风险和安全评估。

一般都是通过有相关资质的单位做危险和可操作性分析(HAZOP)以及保护层分析(LOPA),出具正式的分析报告,以此来确定该项目的安全仪表功能(SIF)及其安全完整性等级(SIL),作为设计院进行施工图阶段的设计依据。

定义根据IEC61511的定义,安全仪表系统是指实现一个或者多个安全仪表功能(Safety Instrumented Function)的仪表系统,通常由传感器、逻辑运算器和执行元件组成。

这个定义可以这样理解:将用于安全保护的现场各类检测仪表,其信号传输至独立于基本过程控制系统(BPCS)的用于过程安全的控制系统中,通过逻辑运算,使负责安全功能的执行器执行安全保护动作,最终保障整个系统的安全运行。

相关概念安全仪表功能(SIF)是为了防止和减少危险事件的发生,由SIS执行具有特定SIL等级的安全功能。

通过现场检测仪表、逻辑控制器、执行元件及相关软件等,应对特定的危险状态,保持安全状态运行。

SIF运行模式分为低要求操作模式和高要求(或连续)操作模式。

举个完整的安全仪表功能的例子:液位开关-输入卡件(DI)-逻辑控制器-输出卡件(DO)-继电器-电机/开关阀,这就是一个完整的SIF回路,回路中的每一个组成部分都需要满足SIF回路的SIL等级要求,SIL等级划分参见表1。

设计规范标准在安全仪表系统的设计工作中,国际上通用的标准有IEC61508和IEC61511,而在国内,现行的标准规范有《石油化工安全仪表系统设计规范》GB/T50770–2013和《过程工业领域安全仪表系统的功能安全》GB/T21109–2007,这些标准规范对整个安全仪表系统的技术要求都作出了详细且明确的说明。

此外,国家安监总局在2013年还发布了“国家安全监管总局关于加强化工安全仪表系统管理的指导意见(安监总管三[2014]116号)”,对涉及“两重点一重大”的化工企业和危化品储存单位,在排查安全隐患,加强安全仪表系统管理等工作上作出了明确要求,这些都是设计工作所必须遵守的行业标准规范及行业准则。

大型化工项目罐区SIS系统设计近年来随着技术的发展,化工项目和炼油项目的规模越来越大,其配套的罐区也越来越大,储存的介质也越来越复杂。

而不同于一般的油库,其操作比较频繁,误操作可能性较大,而误操作引起的后果也比较严重,给企业造成经济损失、对环境造成破坏。

因此罐区设计中对于可燃、毒害介质的安全控制要尤其重视。

本文主要介绍了某大型化工项目配套罐区,根据可燃、毒害介质的特性和储存量进行重大危险源的辨识,综合考虑安全和投资,采用独立的安全仪表系统(SIS)进行安全控制。

关键词:安全仪表系统;重大危险源辨识;罐区0 引言一直以来,化工项目的罐区一般根据石油库设计规范进行设计,而此规范,并没有要求设置安全仪表系统。

但是化工项目的罐区不同于一般的石油库或者储备库,它的特点是:单罐罐容小、介质种类复杂、毒害介质多。

由于储罐容量一般较小,储罐的仪表设置都比较简单,介质本身的危险性往往被忽视。

本项目设计中,充分考虑了介质的危险性并兼顾投资要求,对于属于重大危险源介质的储罐设置了独立的安全仪表系统(SIS),用于防冒罐的高高液位联锁控制。

1 设置SIS 系统的必要性化工项目罐区的介质种类复杂,可燃毒害介质多,发生事故后危害巨大。

罐区一旦发生事故,将会对上下游的工艺都产生影响,连带着相关装置都需要停产,损失不小。

减少罐区的安全事故可以更好的保证工厂的正常生产,提高效益。

不因节省初次投入而增大事故风险。

现行化工项目配套的罐区大多采用分散控制系统(DCS)进行操作控制及连锁。

DCS 系统具有控制功能完善多样、易操作、易扩展及维护方便等特点,但是并不适用于安全控制。

对于化工项目罐区要比一般油库操作更加频繁,误操作的概率就更大。

这时采用一套安全性更高的、容错能力强、具有故障自诊断功能、顺序事件记录功能(SOE)的安全仪表系统(SIS)就十分必要了。

2011 年8 月5 日,国家安全生产监督管理总局发布第40 号令,要求“涉及毒性气体、液化气体、剧毒液体的一级或者二级重大危险源,配备独立的安全仪表系统(SIS)”。

罐区SIS系统液位仪表知识,你只需要了解这些!⼀直以来,⽯化⼯项⽬中罐区主要根据⽯油化⼯相关设计规范进⾏设计实施,并未就罐区是否设置安全仪表系统有强制要求,在设计、安装、操作和维护管理等⽣命周期各阶段,还存在危险与风险分析不⾜、设计选型不当、冗余容错结构不合理、缺乏明确的检验测试周期、预防性维护策略针对性不强等问题尤为突出。

国家安监总局于2014年颁布了116号⽂件,⽂件指出我国安全仪表系统及其相关安全保护措施在设计、安装、操作和维护管理等⽣命周期各阶段,还存在危险与风险分析不⾜、设计选型不当、冗余容错结构不合理、缺乏明确的检验测试周期、预防性维护策略针对性不强等问题,规范安全仪表系统管理⼯作亟待加强,同时⽂件还明确指出从2018年1⽉1⽇起,所有新建涉及“两重点⼀重⼤”的化⼯装置和危险化学品储存设施要设计符合要求的安全仪表系统。

其他新建化⼯装置、危险化学品储存设施安全仪表系统,从2020年1⽉1⽇起,应执⾏功能安全相关标准要求,设计符合要求的安全仪表系统。

两重点⼀重⼤“两重点⼀重⼤”就是指政府安监部门重点监管的危险化⼯⼯艺、重点监管的危险化学品和重⼤危险源的监管,简称“两重点⼀重⼤”。

⼀重点监管的危险化⼯⼯艺,可查阅《⾸批重点监管的危险化⼯⼯艺⽬录》;⼆重点监管的危险化学品,可查阅《⾸批重点监管的危险化学品名录》;⼀重⼤指重⼤危险源:长期地或临时地⽣产、加⼯、使⽤或储存危险化学品,且危险化学品的数量等于或超过临界量的单元。

安全仪表系统安全仪表系统,Safety instrumented System,简称SIS,主要为⼯⼚控制系统中报警和联锁部分,对控制系统中检测的结果实施报警动作或调节或停机控制,是⼯⼚企业⾃动控制中的重要组成部分。

危化品罐区基本构成重⼤危险源罐区是⽯油化⼯企业⽣产装置的重要组成部分,主要⽤作化⼯原料、中间产品及成品储存、中转集散,化⼯⽣产的复杂性,化⼯⼚储罐区危险化学品品种相对密集,导致危险化学品在储罐区很容易超过《危险化学品重⼤危险源辨识》所列出的临界值,成为重⼤危险源,需要重点风险分析和安全监控。

关于化工厂罐区 SIS 安全仪表系统的设计和优化分析作者:王强来源:《科学与财富》2020年第20期摘要:随着对化工产品的质量要求的不断提升,化工企业要针对核心技术与应用设备不断进行革新,这样才能有效满足时代的发展需求。

文章以化肥工厂罐区 SIS 安全仪表系统为切入点,针对其进行全方位的分析,并且提出相应的设计与优化措施,旨在促进化工厂的稳定经营。

希望对相关研究人员提供参考与借鉴。

关键词:化工;SIS 安全仪表;设计;优化化工行业技术与设备的发展,使得化工生产项目的规模逐渐扩大,配套的罐区规模和技术要求也在不断地提升。

由于化肥工厂罐区与普通的化工厂具有一定的差别,技术操作的频次更高,发生操作失误的风险高后果严峻。

不仅会对企业造成极大的经济损失,还会使环境受到很大的破坏,威胁工作人员的生命安全。

因此,SIS 安全仪表系统作為保证化肥工厂稳定运营的根本基础,需要对其应用系统不断进行设计与优化,并且重点针对 DCS 网络架构进行调整,这样才能促进 SIS 安全仪表系统的应用质量。

文章针对化肥工厂罐区 SIS 安全仪表系统提出优化设计策略,对化肥工厂的可持续发展具有重要意义。

1;;;;;; SIS安全仪表系统概述SIS 安全仪表系统以安全联锁技术为基础,主要应用于化工行业的生产监控领域,通过对罐区作业情况进行实时监控,在发现隐患问题时可以及时采取报警处理与联锁部分,这样不仅能够为日常维护提供准确的数据支持,还可以强化设备检测结果的准确程度,是化工企业自动化控制生产模式中的重要组成部分。

当前多数 SIS 安全仪表系统都将 IEC61508作为基础标准,同时具备安全性、覆盖性以及诊断性良好的综合功能,可以有效防治化工厂生产过程中的各类潜在隐患。

此外,SIS 安全仪表系统在运行中结合冗余系统技术,可以促进系统软件与硬件部分的应用效率,保证单一故障情况下其安全功能的稳定运行,还能针对 SIS 安全仪表系统进行程序调整与修改,这样可以根据实际情况与生产需求作出优化调整,从而提升系统自身的安全性与可靠性。

大型化工项目罐区S I S系统设计大型化工项目罐区SIS系统设计近年来随着技术的发展,化工项目和炼油项目的规模越来越大,其配套的罐区也越来越大,杂。

而不同于一般的油库,其操作比较频繁,误操作可能性较大,而误操作引起的后果也比较严失、对环境造成破坏。

因此罐区设计中对于可燃、毒害介质的安全控制要尤其重视。

本文主要介套罐区,根据可燃、毒害介质的特性和储存量进行重大危险源的辨识,综合考虑安全和投资,采(SIS)进行安全控制。

关键词:安全仪表系统;重大危险源辨识;罐区0 引言一直以来,化工项目的罐区一般根据石油库设计规范进行设计,而此规范,并没有要求设置工项目的罐区不同于一般的石油库或者储备库,它的特点是:单罐罐容小、介质种类复杂、毒害一般较小,储罐的仪表设置都比较简单,介质本身的危险性往往被忽视。

本项目设计中,充分考虑了介质的危险性并兼顾投资要求,对于属于重大危险源介质的储罐系统(SIS),用于防冒罐的高高液位联锁控制。

1 设置SIS 系统的必要性化工项目罐区的介质种类复杂,可燃毒害介质多,发生事故后危害巨大。

罐区一旦发生事故都产生影响,连带着相关装置都需要停产,损失不小。

减少罐区的安全事故可以更好的保证工厂的正常生产,提高效益。

不因节省初次投入而增大现行化工项目配套的罐区大多采用分散控制系统(DCS)进行操作控制及连锁。

DCS 系统具易操作、易扩展及维护方便等特点,但是并不适用于安全控制。

对于化工项目罐区要比一般油库的概率就更大。

这时采用一套安全性更高的、容错能力强、具有故障自诊断功能、顺序事件记录表系统(SIS)就十分必要了。

2011 年8 月5 日,国家安全生产监督管理总局发布第40 号令,要求“涉及毒性气体、液化气者二级重大危险源,配备独立的安全仪表系统(SIS)”。

2 确定SIS 系统的设置原则2.1 对储罐及介质分类本项目共有储罐55 座,储罐规格从2 万立到200 立大小不等,其中球形储罐24 座,立式圆质涉及甲醇、乙烯、丙烯、丙烷、丁烯、己烷、剩余碳四、剩余碳五MTBE、正丁醇、异丁醇、碱液等20 余种。

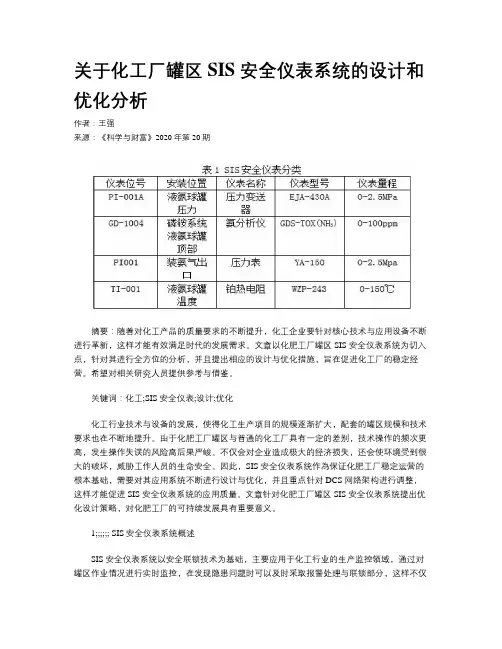

工程建设与设计Construction&Design For Project关于化工厂罐区SIS安全仪表系统的设计和优化分析Design and Optimization Analysis of SIS Safety Instrument Systemin Chemical Plant Tank Farm任宏伟(天津求科工程技术有限公司,天津300073)REN Hong-wei(Tianjin Qiuke Engineering Technology Co.Ltd.,Tianjin300073,China)【摘要】随着化工行业发展需求的提升和自动化技术设备的发展,SIS安全仪表系统在化工厂罐区中得到广泛应用,其优势得到行业相关人员的认可与重视。

论文对SIS系统进行了阐述,分析了SIS系统的安全仪表类别、系统设置原则与软件要求,并对SIS系统和DCS系统通信进行了优化分析。

旨在通过本文的研究,强化SIS系统在化工厂罐区的有效应用,促进化工行业的长效发展c [Abstract]With the promotion of t he development demand of c hemical industry and the development of a utomation technology equipment, the SIS safety instrument system has been widely used in the tank area of chemical plant,and its advantages have been recognized and paid attention by the related personnel of t he industry.This paper expounds the SIS system,analyzes the security instrument category,system setting principle and software requirements of the SIS system,and optimizes the communication between the SIS system and the DCS system.The purpose of t his study is to enhance the effective application ofSIS system in chemical plant tank farm and promote the long-term development of chemical industry.【关键词】化工厂罐区;SIS安全仪表系统;设计;优化[Keywords]tank farm of c hemical plant;SIS safety instrumented system;design;optimization【中图分类号】TH89【文献标志码】A【文章编号】1007-9467(2019)01-0152-02 [DOI]10.13616/ki.gcjsysj.2019.01.2731引言化工行业技术与设备的发展,使得化工与炼油项目的规模逐渐扩大,配套的罐区规模和技术要求也在不断地提升。

罐区sis实施方案罐区SIS实施方案。

一、引言。

罐区SIS(Safety Instrumented System)是指安全仪表系统,是用来保护人员、设备和环境安全的重要系统。

本文档旨在就罐区SIS实施方案进行详细介绍,以确保罐区安全生产。

二、罐区SIS实施的必要性。

罐区是石油化工企业的重要设施,其中存储着大量的危险化学品。

一旦发生事故,后果不堪设想。

因此,罐区SIS的实施是必不可少的。

通过SIS系统,可以对罐区进行实时监控,及时发现潜在的安全隐患,并采取相应的措施,确保罐区安全运行。

三、罐区SIS实施方案。

1. 系统设计。

在罐区SIS实施方案中,系统设计是至关重要的一环。

首先需要对罐区的安全风险进行评估,确定需要保护的对象和安全防护层级。

然后,根据评估结果,设计出符合要求的SIS系统,包括传感器、逻辑控制器、执行器等组成部分,确保系统能够在发生事故时快速、准确地做出响应。

2. 设备选型。

在罐区SIS实施方案中,设备选型是关键的一步。

需要选择可靠、稳定的设备,以确保系统的可靠性和稳定性。

同时,还需要考虑设备的兼容性和可维护性,以便日后的维护和管理。

3. 系统集成。

对于罐区SIS系统,系统集成是不可或缺的一环。

需要将各个组成部分进行有效地集成,确保系统的协同工作。

同时,还需要进行系统的调试和测试,以验证系统的可靠性和稳定性。

4. 培训和演练。

罐区SIS系统的实施并不是一劳永逸的事情,还需要进行相关人员的培训和演练。

只有相关人员熟练掌握系统的操作和应急处理流程,才能在发生事故时迅速、有效地进行处置,减少事故损失。

5. 运行维护。

罐区SIS系统的实施并不是终点,而是一个新的起点。

需要建立完善的运行维护体系,定期对系统进行检查和维护,确保系统的长期稳定运行。

四、总结。

罐区SIS实施方案是保障罐区安全生产的重要保障。

通过系统的设计、设备选型、系统集成、培训和演练、运行维护等环节的全面实施,可以有效地提高罐区的安全防护水平,确保罐区的安全运行。

扬子石化650kt/a乙烯装置SIS系统设计综述扬子石油化工股份公司烯烃厂杨金城摘要:本文探析了乙烯装置SIS(ESD)系统的设计要求,介绍了北京康吉森公司TS3000系统的结构和特点,文中重点介绍了扬子2#乙烯扩建装置中SIS系统的配置方案,设计方法和设计特点。

关键词:乙烯;SIS;紧急停车系统;联锁;设计;综述乙烯装置是石化工业的核心装置,乙烯装置以规模大、流程长、工艺复杂著称,同时又具有高温、高压,易燃、易爆等多种特征,生产工艺极其复杂;乙烯装置又是能耗高的生产装置,生产过程中需要消耗大量的水、电、汽,大量的物料在装置的管道、塔、贮罐和各种设备之间流动,在装置发生意外停车时会由于大量的物料不能贮存下来必须排放火炬,这就会造成很大的损失。

每次生产波动,按400kt/a乙烯装置每小时生产合格乙烯产品50000kg/h计算,每小时损失的效益约为300万元左右,由于乙烯装置工艺流程很长,在装置发生停车之后,整个工艺系统调整到正常状态的时间一般要有10多个小时,所以每停车一次的损失都有好几千万。

由于乙烯装置是扬子公司的核心装置,极易受其他上游装置的波动而波动,如电网的波动对装置的安全生产影响就很大,一旦乙烯装置波动也会对整个公司的生产经营造成很大的困难,实现乙烯装置安全、稳定、高效运行是提高效益的关键,所以乙烯装置对于安全控制的要求是相当高的。

美国仪表协会(ISA )将危险生产装置的危害等级分为SIL1~3 (Safety Integrity Level )级,乙烯装置在故障状态下对设备、人员和社区的危害程度属于最高级第3级,此级表示在发生意外的情况下产生的破坏性极大。

因此工艺包供应商要求采用安全仪表系统SIS实现乙烯装置长周期高效率运行,设计中要求装置的安全整体水平必须达到SIL3标准,充分实现SIS系统的安全性、及时性和有效性,避免因控制系统的波动而影响正常生产,从设计上使装置处于本质安全的状态。

216一般来说,化工项目的罐区需要按照石油库设计规范进行,但是这一规范中并没有明确关于安全仪表系统的设计要求。

而化工项目的罐区又和普通的石油库存在一定的差异,化工项目的罐区具有其显著特点,其单罐罐容量较小,包含的介质种类比较复杂多样,还有很多有毒的介质。

因为罐容量较小的原因,相关的仪表设计都趋向于简单化,对于介质本身存在的危险性并没有足够的重视。

化工项目罐区需要依据石油库开展规范设计,本文充分考虑介质危险性,明确投资需求,就各类重大危险源,设置有专门独立的SIS系统,实现设备联锁控制。

1 SIS系统设置的必要性化工项目罐区介质种类比较复杂,存在着很多的可燃或毒性介质,一旦出现事故将会造成十分严重的后果。

罐区如果突发事故,直接会导致上下游的工艺生产出现问题,一些工况甚至需要停产,造成的各方损失较大。

目前化工项目配套的罐区多为DCS系统,这类系统虽说操作便捷、扩展性强,而在化工项目罐区的安全控制相对于其他油库来说需要进行更加频繁的工作,这样就会增加操作失误的情况发生概率,这就需要使用具有高安全性能以及容错能力的安全系统,能够实现故障自我诊断和有效的数据信息记录,就这类情况,石油化工重大危险源SIS系统安全功能设计十分有必要。

2011年8月份,我国国家安全生产监督管理总局发布了关于这类化工项目安全仪表系统安装的要求和规范,明确指出了凡是涉及到毒性气体以及液化气体或是剧毒液体的重大危险源,相关罐区都应该建立安全仪表系统,确保罐区生产和人员安全。

2 石油化工重大危险源SIS系统安全功能设计2.1 储罐仪表设置一般储存罐仪表设置需要考虑经济性与合理性原则,参照介质特性项目的投资情况,实现石油化工设备自动化控制水平的提升。

本文主要在为危险性、可操作性基础上,分析各项数据,确定罐组SIL等级。

储罐仪表设置包括:液位计、超声波液位开关、热电阻、雷达液位计、热电阻、压力表、压力变送器各1台。

SIS系统连锁控制主要包括:在储罐液位计、液位开关任意一方高于设定值时,需要实现SIS系统联锁设计,将储罐的切断阀关闭,避免储罐灌液上升,从源头降低冒罐危险的出现。

石油化工罐区安全仪表系统的设计与应用研究发布时间:2021-06-30T02:55:51.859Z 来源:《现代电信科技》2021年第4期作者:王晓宇王楚瑶王秀月[导读] 安全仪表系统(SIS)通常就是指被使用于工艺过程或者将某些工艺特定设备调成处于安全状态的仪表仪器和控制系统。

安全仪表系统有多个部分组成,包括但不限于安全联锁系统以及有关有毒有害物质、可燃气体的检测保护系统等部分。

(中国石油天然气股份有限公司辽阳石化分公司仪电中心辽宁辽阳 111003)摘要:我国国内的石油化工企业近些年来不断地发展壮大,连带着对存储罐区的需求量也不断增大,导致区域也在不断扩大。

最近几年罐区发生的较为频繁的火灾以及爆炸事故对社会造成了巨大影响,产生了强烈的社会反响。

本篇接下来简述了安全仪表系统在石油化工罐区方面的应用设计等内容,对安全仪表系统的独立保护层的作用进行明晰确立,有效杜绝罐区的事故产生,保障着企业的安全稳定的运营。

关键词:安全仪表系统;石油化工产业;保护;设计及应用一、简述安全仪表系统的概念以及其发展史安全仪表系统(SIS)通常就是指被使用于工艺过程或者将某些工艺特定设备调成处于安全状态的仪表仪器和控制系统。

安全仪表系统有多个部分组成,包括但不限于安全联锁系统以及有关有毒有害物质、可燃气体的检测保护系统等部分。

安全仪表系统独立于过程控制系统存在,在正常的生产工作运行时,一般都保持着休眠或者静止的状态,而只要装置以及设备出现可能发生安全事故的情况产生时,该系统将会立刻响应运行,对装置与设备进行停止运行的指令或者自动进入预先设定好的安全状态。

在二十世纪七十年代中期之前,有关的安全系统还仍然采用以电磁继电器构成的控制设备,少部分使用的控制设备也存在由固态集成电路构成的现象,八十年代以后可编程序控制器(PLC)开始流行。

八十年代中后期是微电子技术和控制系统可靠性技术蓬勃发展的阶段,有关的被专门利用在安全系统方面的控制器系统,以TMR系统以及1oo2D系统等安全型PLC系统为显著代表,有关技术得到了迅速的发展,取得了不少科技成果,得到了广泛推广。

安全仪表系统 (SIS)的设计与应用摘要:随着国际安全控制技术的不断发展,国内功能安全理念的推广和应用,工业领域为确保企业的安全生产,安全仪表系统(SIS--SafetyInstrumentedSystem)已越来越多地得到重视,并广泛应用到各行各业,以确保人员、财产的安全,把风险降到最低。

关键词:安全仪表系统;设计;应用前言随着经济的快速发展,生产过程自动化水平逐步提高,对于安全的要求也越来越严格。

尤其是新《安全生产法》已于2014年12月1日起开始实施,体现了国家对于安全生产的重视。

为确保化工装置生产过程的安全,安全仪表系统已越来越多地得到重视和应用。

国家安全监管总局也提出了关于加强化工安全仪表系统管理的指导意见,更加重视化工安全仪表系统的设计、安装调试和操作维护管理等,如果安全仪表系统失效,往往会导致严重的安全事故。

因此,设计合理的安全仪表系统至关重要。

1安全仪表系统概述安全仪表系统(SafetyInstrumentedSystem,SIS)也称为安全联锁系统(SafetyIntellocks)、紧急停车系统(EmeigencyShutdownSystem,ESD)、安全关联系统(SafetyRelatedSystem)、安全停车系统(safetyShutdownSystem)等,它是由国际电工委员会(IEC)标准IEC61508及IEC6151l定义的专门用于安全的控制系统。

安全仪表系统对生产装置或设备可能发生的危险或不采取紧急措施将继续恶化的状态进行及时响应,使其进入一个预定义的安全停车工况,从而使危险和损失降到最低程度,保证生产、设备、环境和人员安全。

安全仪表系统在整个安全控制和管理中处于举足轻重的位置。

安全仪表系统被定义为由传感器、逻辑运算单元和最终控制元件组成的控制系统,设计用于当生产过程的预定条件受到冲击时,自动地将其置于安全状态。

这些预定条件包括压力高限、温度高限等工艺参数。

重大危险源罐区SIS安全系统的改造一.改造起因细节及流程2014〕116号》中的第六条积极推进在役安全仪表系统评估工作(十四)涉及“两重点一重大”在役生产装置或设施的化工企业和危险化学品储存单位,要在全面开展过程危险分析(如危险与可操作性分析)基础上,通过风险分析确定安全仪表功能及其风险降低要求,并尽快评估现有安全仪表功能是否满足风险降低要求。

(十五)企业应在评估基础上,制定安全仪表系统管理方案和定期检验测试计划。

对于不满足要求的安全仪表功能,要制定相关维护方案和整改计划,2019年底前完成安全仪表系统评估和完善工作。

其他化工装置、危险化学品储存设施,要参照本意见要求实施。

二.专业公司的选择原因及优势致力于LPG、LNG行业等重大危险源进行罐区安全(SIS)改造。

为客户提供完成的解决方案:从方案设计、安全评级、设备选型与采购、施工建设、到项目验收等一系列完整的项目服务。

主要的优点为1.能作为独立第三方出HAZOP定性分析报告,LOPA定量分析报告。

2.有丰富的现场工程经验。

3.能独立或者协助业主完成评审。

4.有着完整的项目服务,可以从开头的定性分析到后面的定量分析、设备采购以及最后结尾的验收,完整的为业主提供项目方案,解决业主因多个供应商而产生不必要的麻烦,保证工程质量。

三.改造流程在罐区改造初期,成立项目小组根据现有工艺逻辑图,用HAZOP计算识别系统中潜在的危险,识别系统中潜在的可操作性的问题。

设计院根据HAZOP计算结果,确定补救措施设计SIS连锁,用来确认每个连锁需要增加的设备数量和种类,设计出初稿。

根据设计院初稿利用LOPA分析法,对进行SIL定量核算,并用可靠性框图法验证各回路的失效概率,并向设计院提出建议修改初稿。

设计院根据完整的定级报告和修改建议修改设计初稿,定下施工图。

其中施工图应满足:1.监控设备必须满足应用要求。

2. 对于老罐区改造应优先选择不清罐就可以安装的传感器。

二次仪表安装在安全区。

大型化工项目罐区SIS系统设计近年来随着技术得发展,化工项目与炼油项目得规模越来越大,其配套得罐区也越来越大,储存得介质也越来越复杂。

而不同于一般得油库,其操作比较频繁,误操作可能性较大,而误操作引起得后果也比较严重,给企业造成经济损失、对环境造成破坏。

因此罐区设计中对于可燃、毒害介质得安全控制要尤其重视。

本文主要介绍了某大型化工项目配套罐区,根据可燃、毒害介质得特性与储存量进行重大危险源得辨识,综合考虑安全与投资,采用独立得安全仪表系统(SIS)进行安全控制。

关键词:安全仪表系统;重大危险源辨识;罐区0 引言一直以来,化工项目得罐区一般根据石油库设计规范进行设计,而此规范,并没有要求设置安全仪表系统。

但就是化工项目得罐区不同于一般得石油库或者储备库,它得特点就是:单罐罐容小、介质种类复杂、毒害介质多。

由于储罐容量一般较小,储罐得仪表设置都比较简单,介质本身得危险性往往被忽视。

本项目设计中,充分考虑了介质得危险性并兼顾投资要求,对于属于重大危险源介质得储罐设置了独立得安全仪表系统(SIS),用于防冒罐得高高液位联锁控制。

1 设置SIS 系统得必要性化工项目罐区得介质种类复杂,可燃毒害介质多,发生事故后危害巨大。

罐区一旦发生事故,将会对上下游得工艺都产生影响,连带着相关装置都需要停产,损失不小。

减少罐区得安全事故可以更好得保证工厂得正常生产,提高效益。

不因节省初次投入而增大事故风险。

现行化工项目配套得罐区大多采用分散控制系统(DCS)进行操作控制及连锁。

DCS 系统具有控制功能完善多样、易操作、易扩展及维护方便等特点,但就是并不适用于安全控制。

对于化工项目罐区要比一般油库操作更加频繁,误操作得概率就更大。

这时采用一套安全性更高得、容错能力强、具有故障自诊断功能、顺序事件记录功能(SOE)得安全仪表系统(SIS)就十分必要了。

2011 年8 月5 日,国家安全生产监督管理总局发布第40 号令,要求“涉及毒性气体、液化气体、剧毒液体得一级或者二级重大危险源,配备独立得安全仪表系统(SIS)”。

2 确定SIS 系统得设置原则2、1 对储罐及介质分类本项目共有储罐55 座,储罐规格从2 万立到200 立大小不等,其中球形储罐24 座,立式圆筒形储罐31 座。

主要介质涉及甲醇、乙烯、丙烯、丙烷、丁烯、己烷、剩余碳四、剩余碳五MTBE、正丁醇、异丁醇、2- 丙基庚醇、杂醇油、碱液等20 余种。

2、2 对于重大危险源进行辨识根据《危险化学品重大危险源辨识》(GB18218-2009),重大危险源得辨识依据就是物质得危险性及其数量[3] 。

单元内存在得危险物质为多品种时,则按(1)式计算,若满足式a,则定为重大危险源:式中:q1,q2,…,qn —每种危险化学品实际存在量,t;Q1,Q2,…,Qn —与各危险化学品相对应得临界量,t。

罐区分析结果见表1。

表1 危险化学品重大危险源构成Table 1 Hazard chemical significant dangerous source2、3 确定各种介质得重大危险源分级根据《危险化学品重大危险源监督管理暂行规定》(国家安全生产监督管理总局第40 号)得要求,对重大危险源进行分级[2] 。

式中:q1,q2,…,qn —每种危险化学品实际存在(在线)量(单位:吨);Q1,Q2,…,Qn —与各危险化学品相对应得临界量(单位:吨);β1,β2…,βn—与各危险化学品相对应得校正系数;α—该危险化学品重大危险源厂区外暴露人员得校正系数,本项目区外1000m 范围内无常住人口,故取0、5。

对本项目危险化学品重大危险源得分级情况见表2。

表2 危险化学品重大危险源得分级情况Table 2 Classification of major dangerous source of dangerous chemicals根据计算结果及下表确定罐区构成一级重大危险源,其中涉及得介质有甲醇、甲醇水等16 种介质。

对于储存这些介质得储罐安全联锁设置独立得安全仪表系统(SIS)。

3 储罐仪表得设置一般储罐仪表得设置应考虑经济合理、技术成熟、可选择范围广、维护及校验方便、免维护或售后服务优良等方面。

结合介质特性项目得投资情况、全项目得自动化水平等综合考虑。

本项目首先通过进行危险与可操作性(HAZOP)分析结果,确定各罐组得SIL 等级,根据SIL 分级确定储罐仪表得设置。

以1 台SIL1 级得乙烯储罐为例, 见图1。

图1 乙烯储罐PID 图Fig、1 PID ethylene storage tank该储罐共设置两台液位计:1 台为伺服液位计、1 台为雷达液位计、1 台外贴式超声波液位开关、1 台热电阻、1台压力变送器、1 台压力表。

2 台液位计中伺服液位计选用高精度计量及用来做储罐计量,雷达液位计为控制及用于与高液位开关做联锁,关闭罐根阀。

从PID 图中可以瞧出从PID 图中可以瞧出虽然增加了SIS 系统,但就是接入其中得信号并不多,只有一点AI、一点DI、一点DO。

其余信号仍然在DCS 系统中进行检测及报警。

设计得SIS 系统具体联锁控制如下:当储罐得液位计或液位开关任一液位高于设定值时,SIS 系统进行联锁,关闭储罐罐根切断阀,防止储罐罐液位继续升高,引发冒罐危险[1] 。

4 SIS 系统设计4、1 SIS 系统得设置原则罐区SIS 系统,作为全厂SIS 系统得组成部分,根据装置得特点,实现罐区内重要得安全联锁保护、紧急停车系统及关键设备联锁保护。

SIS 系统设置在现场机柜室,设置独立得控制器,以确保人员及生产装置、重要机组与关键设备得安全。

SIS 系统得安全综合等级根据相应得要求进行考虑。

SIS 系统按照DIN V VDE0801 与DIN V 19250 标准,采用TüV 或AK6 安全认证得SIL3 级得安全可编程序控制器(Programmable Logic Controller - PLC) 完成装置得紧急停车(EmergencyShut-Down - ESD) 与紧急泄压(EmergencyDepression - EDP)。

SIS 系统按照故障安全型设计,与DCS系统实时数据通讯。

SIS 系统设工程师站,SOE 站,相应得报警及操作通过辅助操作台上开关、按钮、声光报警装置与DCS 系统得操作站来完成。

罐区SIS 系统具有报警事件顺序记录功能(SOE),在中央控制室与现场机柜室各设置一套工程师站,用于SIS 系统得组态、下装、调试与日常维护以及报警事件顺序得记录。

中央逻辑控制器、输入/ 输出卡件、SIS 系统内部得安全网络、供电单元、与DCS 系统通信得单元均采用冗余结构。

SIS 系统应配有HART 信息采集器,用于采集现场智能仪表HART 信息,并通讯至AMS 系统。

SIS 与DCS 通信卡必须就是冗余配置, 且冗余得两个通信接口不应在同一块通信卡上。

冗余数据通信系统应能够自动切换,并可进行系统诊断报警。

在切换时不允许有数据丢失。

通信系统为控制站与控制站之间、控制器与工程师站/SOE 工作站提供可靠得高速数据传输。

传输速率不小于100Mbps。

SIS 系统支持标准通信协议,冗余容错串行通信方式。

SIS 与DCS 通信协议为MODBUS RTU 或TCP/IP。

DCS 系统为主站,SIS 系统为从站。

所有部件都应抗每米10 毫伏场强得电磁及无线电干扰。

SIS 系统具有时钟同步得性能,SIS 系统控制器得时钟在系统上电与更换时钟卡件后,能够自动进行同步。

SIS 系统时钟同步信号来自于DCS 系统。

根据《石油化工仪表系统防雷工程设计规范》进行仪表系统防雷工程设计。

SIL3 回路得现场仪表侧及控制室(现场机柜室)侧配置防雷电浪涌保护器。

在工厂调试完成后,有20% 已经接好线得输入/ 输出(I/O) 点作为备用;在端子接线柜中,有20% 得裕量端子作为备用;在系统机柜中,有20% 得裕量空间用于安装I/O 卡件。

在工厂调试完成后,处理器、数据存贮器与数据通信网络得负载最高不超过40%;电源单元得负载最多达到其能力得50%;应用软件与通信系统有30% 得扩展能力。

4、2 SIS 系统网络结构本项目采用冗余、容错结构得故障安全型SIS 系统,安全等级达到SIL3。

根据图2 罐区网络结构图,可见:罐区单元主要硬件设备为:1 台系统柜、3 台辅助柜(端子柜、继电器柜、安全栅柜)、2 台SOE 工程师站、2 台交换机、1 台打印机。

图2 SIS 系统网络结构图Fig、2 SIS system network diagram4、3 SIS 系统软件要求1) 软件组态:编程语言应符合IEEC 61131-3 工业标准。

2) 软件组态得安全性:采用PROM 或EPROM 存储器存储应用软件,提供防止未被授权人员修改程序得功能。

软件应能在线修改及下装。

3) 编程软件:工程师站用于修改控制程序,诊断显示,离线/ 在线程序调试与现场装置得维护。

系统软件包括系统诊断,工程,监视与删除故障功能。

4) 系统应提供重要得时序事件记录(SOE)与过程历史报告。

5 结束语由于石油化工重大危险源本身存在得巨大危害性及其可能造成二次危害得特性,对于石油化工重大危险源得安全控制工作至关重要。

对于储存大量易燃易爆、可燃有毒介质得化工项目,构成重大危险源得储罐区采用安全仪表系统(SIS)进行安全监控及联锁控制系统得设计就是符合时代发展趋势得。