新型纳米晶软磁合金及其应用(二)

- 格式:pdf

- 大小:350.80 KB

- 文档页数:5

纳米材料与软物质的研究现状、应用与未来发展1引言1990年,第一届国际纳米科学技术会议与第五届国际扫描隧道显微学会议同时在美国巴尔的摩举办,《纳米技术》与《纳米生物学》两种国际专业期刊相继问世,标志一门崭新的科学技术——纳米科技的诞生。

从此纳米科技得到科技界的广泛关注,并迅猛发展。

1991年,诺贝尔得主、法国物理学家P.G. De Gennes在诺贝尔授奖会上以“软物质(Soft Matter)”为题进行演讲,提出了软物质的研究,统一了欧洲科学家笔下的“软物质”与美国科学家口中的“复杂流体”两个称呼。

从此,软物质研究作为物理学的一个重要研究方向得到了广泛的认可。

纳米材料与软物质的研究都是从20世纪80年代开始的,是在之前三次工业革命的基础上发展起来的的新兴科技领域。

巨大的需求与技术支撑,使其在诞生之初就显现出蓬勃的生命力,而且对它们的研究经久不衰。

在知识与学科互相交叉的今天,纳米材料与软物质有可能相互结合,在材料、生物、医学、高分子等领域开拓出一片片新大陆,筑起21世纪工业革命的基石。

2纳米材料的概念广义的纳米材料是指在三维空间中至少有一维处于纳米尺度范围或由它们作为基本单元构成的材料。

按照维数,纳米材料的基本单元可以分为三类:零维,指在空间三维尺度均在纳米尺度的材料,如纳米尺度颗粒、原子团簇等;一维,指在空间有两维处于纳米尺度的材料,如纳米丝、纳米棒、纳米管等;二维,指在三维空间中有一维在纳米尺度的材料,如超薄膜、多层膜、超晶格等。

纳米科技是面向纳米材料的运动规律和相互作用并在应用中实现特有功能和智能作用的技术问题,发展纳米尺度的探测和操纵。

纳米科技主要包括:纳米体系物理学、纳米化学、纳米材料学、纳米生物学、纳米电子学、纳米加工学、纳米力学等七个相对独立又相互渗透的学科和纳米材料、纳米器件、纳米尺度的检测与表征三个研究领域。

扫描隧道显微镜(STM)在纳米科技中占有重要的地位——它贯穿到七个分支领域中,以其为分析和加工手段所做的工作占一半以上。

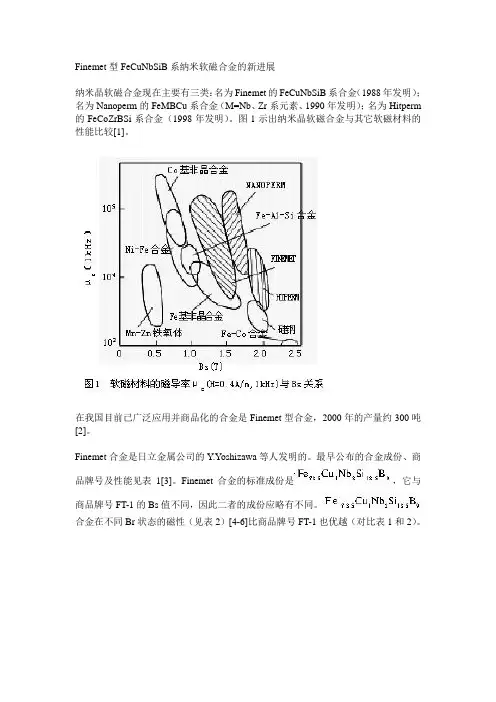

Finemet型FeCuNbSiB系纳米软磁合金的新进展纳米晶软磁合金现在主要有三类:名为Finemet的FeCuNbSiB系合金(1988年发明);名为Nanoperm的FeMBCu系合金(M=Nb、Zr系元素、1990年发明);名为Hitperm 的FeCoZrBSi系合金(1998年发明)。

图1示出纳米晶软磁合金与其它软磁材料的性能比较[1]。

在我国目前已广泛应用并商品化的合金是Finemet型合金,2000年的产量约300吨[2]。

Finemet合金是日立金属公司的Y.Yoshizawa等人发明的。

最早公布的合金成份、商品牌号及性能见表1[3]。

Finemet合金的标准成份是,它与商品牌号FT-1的Bs值不同,因此二者的成份应略有不同。

合金在不同Br状态的磁性(见表2)[4-6]比商品牌号FT-1也优越(对比表1和2)。

现在日立金属公司的Finemet系列产品合金有三个牌号(FT-1、2、3)9种磁性能(见表3),Bs值分别为1.35,1.45和1.23T。

最近Y.Yoshizawa等人公布了最新研究结果见图2[7]、图3[8]和表4[8、9]。

调整了Cu、Nb和Si、Fe含量,获得了不同Bs值,而磁导率(H=0.05A/M)更高的Finemet型合金。

在Cu0.6at%和Nb=2.6at%,B=9 at%,Si≤9.5at%的FeCuNbSiB系合金中还可在获得Bs ~1.5T,≥10万;Bs ~1.55T,≥3.5万的合金(见图4)[8];Fe78.8Cu0.6Nb2.6Si9B9合金在530℃横向磁场退火1小时后的仅为2W/kg;此外在无磁场退火后50Hz下的μm可达60万;横向磁场处理后在H≤10A/M内μr可恒定在10万左右[8]。

新的系合金的磁性能比过去的系要好。

德国V AC公司引进了Finemet型成份为合金的专利技术[10],并在此基础上开发了牌号为Vitroperm 500F、800F、850F三个低Br扁平磁滞回线的商品合金,其性能见表5,磁导率特性曲线见图5,损耗曲线见图6。

纳米晶软磁工艺流程纳米晶软磁材料是一种具有高饱和磁感应强度和低磁滞损耗的新型材料,适用于高频应用,例如电力电子、传感器、电动汽车等领域。

纳米晶软磁材料的制备过程主要包括合金制备、熔覆、热处理和最终加工。

下面将详细介绍纳米晶软磁工艺流程。

1.合金制备纳米晶软磁材料的合金一般由铁和少量的硅、钼、镍等元素组成。

合金制备的方法有物理冶金法和化学法两种。

物理冶金法主要是通过高纯度的金属材料进行熔炼、均匀化处理和锤炼、均匀化处理等步骤得到合金;化学法主要是通过化学反应获得所需元素的化合物,并通过还原反应将化合物转化为合金。

2.熔覆熔覆是将制备好的合金材料通过弧炉熔化后,在原子间形成固态扩散反应,将其覆盖在基材表面的一种工艺。

熔覆方法有多种,例如电弧熔覆、电子束熔覆、激光熔覆等。

熔覆温度一般在材料的熔点以上,使得合金材料能够与基材表面发生扩散,形成纳米晶结构。

3.热处理热处理是为了使得熔覆的合金材料进一步形成纳米晶结构而进行的加热和冷却过程。

热处理的过程包括加热到高温区、保温、冷却等步骤。

加热温度一般在材料的相变温度之上,并保持一定的保温时间,使得晶界迁移和非晶态到纳米晶转变能够充分进行。

冷却过程则是将材料从高温区迅速冷却到室温,以快速固化纳米晶结构。

4.最终加工经过热处理后的纳米晶软磁材料需要经过最终加工,以获得所需的形状和尺寸。

最常见的加工方法是焊接和切割。

焊接可以将不同件连接在一起,形成复杂的结构;切割可以将材料切割成所需的形状和尺寸。

最终加工也可以包括研磨和抛光等表面处理工艺,以获得更好的表面质量和光洁度。

总结起来,纳米晶软磁材料的工艺流程主要包括合金制备、熔覆、热处理和最终加工等步骤。

这些步骤综合起来,能够使得材料形成具有高饱和磁感应强度和低磁滞损耗的纳米晶结构,适用于高频应用。

一体成型电感用软磁粉末应用现状及发展趋势一、内容描述随着电子技术的飞速发展,一体成型电感(InMold Electrolytic Capacitor,IMC)已经成为现代电子产品中不可或缺的关键元器件。

作为一种新型的电感技术,一体成型电感具有尺寸小、重量轻、性能优越等优点,因此在手机、平板电脑、笔记本电脑等消费电子产品中得到了广泛应用。

而软磁粉末作为一体成型电感的重要材料,其应用现状及发展趋势对于推动一体成型电感技术的发展具有重要意义。

本文首先介绍了一体成型电感的基本原理和结构特点,然后分析了软磁粉末在一体成型电感中的应用现状,包括原材料、生产工艺和性能测试等方面。

从市场需求和技术趋势两个方面对一体成型电感用软磁粉末的应用现状进行了详细阐述。

针对当前存在的问题和挑战,提出了一体化粉末冶金技术在一体成型电感制造中的应用前景,以期为我国一体成型电感产业的发展提供有益的参考。

A. 研究背景和意义一体成型电感(InMold Integrated Inductance,简称IML)是一种新型的电感技术,它将电感器与基板一体化制造,具有更高的可靠性、更小的尺寸和重量以及更好的散热性能。

随着电子行业的发展和对高性能、低功耗电子器件的需求不断增加,一体成型电感技术在各个领域得到了广泛的应用。

传统的软磁粉末材料在一体成型电感中的应用仍存在一些问题,如粉末颗粒尺寸较大、烧结过程中易产生气孔等,这些问题限制了一体成型电感性能的进一步提升。

研究和开发适用于一体成型电感的新型软磁粉末材料具有重要的理论和实际意义。

研究和开发适用于一体成型电感的新型软磁粉末材料有助于提高一体成型电感的整体性能。

通过优化粉末的成分和工艺参数,可以实现对粉末颗粒尺寸、磁性强度、矫顽力等性能的精确控制,从而提高一体成型电感的磁性能、饱和感应强度和温升等关键性能指标。

新型软磁粉末材料还可以通过引入具有特殊功能的纳米颗粒或功能基团来实现对一体成型电感的特殊性能要求,如高导热性、高耐腐蚀性等。

纳米晶软磁材料这是一类新型的软磁材料。

通过熔体快淬法(轧辊法)制得的非晶态条带,如被加热到它们的晶化温度以上保持一段时间(这种热处理称为退火),非晶态条带就会开始晶化,内部组织从非晶态向晶态转变。

如果控制这种退火处理的温度和时间得当,就能控制条带内部的微观结构,使得已经晶化的晶粒尺寸控制在10~15nm的范围内,而且,这些晶粒在形态上是弥散地分布在残余的非晶相之中,这样就可以得到纳米晶材料。

例如,成分为Fe73.5Cu1Nb3Si13.5B9非晶态合金在550℃退火1小时后在最佳磁性能的状态下,内部包含三个相,一是体心立方结构的FeSi相,其成分为20%Si和80%Fe(原子百分比);第二相是尚未晶化的残余非晶相,包含大约10%~15%的Nb和B,约占总体积的20%~30%;第三相是大大富集的Cu团簇。

少量铜和铌的加入是使这类纳米微晶成为优异软磁材料的关键。

它们都不溶解于体心立方结构的FeSi相。

但是,Cu原子团簇在退火早期的形成,使其成为FeSi晶粒的成核中心,促进了FeSi晶粒的成核。

Nb进入残余非晶相可以阻止FeSi晶粒的长大,同时可以在晶化过程中,抑制Fe2B 相的形成。

如果退火温度高于600℃Fe2B相就会首先形成,从而导致性能的全面恶化。

对于纳米晶合金,存在一交换耦合长度为L0=[A/K1]1/2。

这里,A是交换常数,K1是合金铁磁相的磁晶各向异性常数。

对于Fe-Cu-Nb-Si-B合金,L0=35nm。

当晶粒尺寸小于L0时,相邻晶粒中的磁矩将通过交换作用而趋于平行排列。

因此,局部各向异性应对交换耦合长度范围内所包含的晶粒数求平均,于是,材料的有效各向异性常数为〈K〉=K1(D/L0)6=K14D6/A3。

式中,D是纳米晶粒的尺寸。

对于20%Si-80%Fe的合金,K1=8×103J/m3,由上式算出,对于纳米微晶,平均各向异性常数〈K〉将比K1小大约三个数量级,只有0.5J/m3左右,因此可降低材料的矫顽力。

纳米晶金属软磁合金新材料1坡莫合金等已有100多年的发展历史;近二十多年来先后发展起来的非晶态合金和纳米晶合金等新型软磁合金材料,发展为纳米晶态,从而把软磁合金新材料的研发与应用推向了一个新的高潮。

致力于研究同时具有高饱和磁感应强度、高磁导率、低损耗的软磁材料,谓之“二高一低”的“理想”软磁材料,但、小型、节能方向发展,既对软磁材料提出新的挑战,又给软磁材料提供了一个发展机遇。

正是在这种大背景情况下Fe基纳米晶软磁合金新材料,并命名新合金牌号为Finemet。

结构新颖、不同于晶态和非晶态,而且具有综合的优异软磁特性、即具有较高饱和磁感应强度、高磁导率、低损耗等染等特点。

因而可以讲,Finemet合金的出现是软磁材料的一个突破性进展,它解决了人们长期努力研究而未能解决细化到1—20纳米(nm)、而饱和磁致伸缩系数和磁晶各向异性常数又同时趋于零的途径;(2)改变了以往各类软能与成本相矛盾的状况;首次实现了人们长期渴望追求的“二高一低”“理想”软磁材料的愿望。

史,从来没有一种甚至一类软磁材料能全面地或基本上满足软磁材料的全部技术要求。

而纳米晶软磁合金通过不同方求,并具有性能、工艺及成本等全方位的优势,因而它一问世,便获得了迅速发展与应用。

日立金属公司公布Finem 达5000万日元,并计划Finemet材料的年产量达600吨以上,广泛用于电子工业大量需求的磁性元器件。

德国真空熔炼itroperm纳米晶软磁合金牌号,据悉其年产量也在200吨级以上,广泛用作磁芯和磁性元器件。

代研发纳米晶软磁合金以来,发展很快,已在电力工业、电子工业、电力电子技术、计算机、通讯、仪器仪表及国防合金材料的年产量约为300吨;近几年市场需求增长很快,预计目前纳米晶软磁合金材料的年产量可达800吨左右,来,在如此短的时间内获得这样广泛的发展与应用是不多见的。

而纳米晶软磁合金除了具有急冷工艺技术发展的深刻是它具有生命力的标志。

纳米晶金属软磁合金材料作为功能材料,其产量或用量远不能与结构材料相比,但其发挥的产、应用纳米晶金属软磁合金材料,对发展我国高新技术产业、促进和提升传统产业、带动和支持相关产业的发展和纳米晶金属软磁合金新材料2具有优异的软磁特性:克仁等人,在研究降低Fe基非晶态合金磁致伸缩系数以提高其软磁性能时,发现了Finemet这种纳米晶新材料。

□铁基纳米晶铁芯性能介绍及部分产品应用产品特性:随着高频逆变技术的成熟,逆变电源体积小、重量轻、效率高的优势愈加明显。

作为逆变电源心脏部件的主变压器,由于工作频率提高到20KHz 以上,传统的磁芯材料硅钢等已不能满足使用要求,而铁氧体虽高频损耗较低,但其饱和磁感应强度(Bs )低,磁芯的体积和重量仍较大,此外,铁氧体的居里温度较低,热稳定性差。

相比之下,铁基纳米晶材料具有优良的综合磁性能,集硅钢、坡莫合金、铁氧体的优点于一身,即高饱和磁感应强度、高导磁率、低损耗、及优异的温度稳定性,是制造逆变电源变压器磁芯的最佳材料。

应用领域:可用于开关电源、直流变换器、逆变电源及不间断电源用功率变压器、控制变压器、磁放大器、脉冲变压器、扼流器、滤波电感、谐振电感、共模电感以及尖峰抑制器。

铁基纳米晶磁芯与铁氧体磁芯基本磁性能对比:配电变压器非晶磁芯与硅钢磁芯典型性能的比较:▲环形功率变压器及磁芯基本参数纳米晶铁芯铁氧体铁芯饱和磁感Bs (T ) 1.25 0.5 剩余磁感Br (T )(20KHz ) < 0.20 0.2 铁损(20KHz/0.2T )(W/Kg ) < 3.4 7.5 铁损(20KHz/0.5T )(W/Kg ) < 35 不能使用铁损(50KHz/0.3T )(W/Kg ) < 40 不能使用导磁率(20KHz )(Gs/Oe )> 20,000 2,000 矫顽力 Hc(A/m) < 1.60 6 饱和磁致伸缩系数(×10-6)< 2 4 电阻率(muOhm ·cm) 80 106居里温度(℃) 570 < 200 铁芯叠片系数> 0.70-性能指标铁基非晶合金硅钢饱和磁感(T) 1.54 2.03 矫顽力(A/m) 4 30 最大磁导率(Gs/Os)45万4万铁损(W/kg) 50Hz,1.3T 下=0.18 50Hz, 1.7T 下=1.2激磁功率(VA/kg)0.5 0.83 叠片系数 > 0.80 0.95 磁致伸缩(?10-6) 27 -电阻率(μΩ?cm) 130 0.45 比重(g/cm 3) 7.18 7.65 晶化温度(℃) 550 -居里温度(℃) 415 746 抗拉强度(Mpa) 1500 343 维氏硬度(HV) 900 181 厚度(μm)30300●功率变压器用铁基纳米晶环形磁芯性能指标:性能特点:用优质铁基纳米晶带材制造,具有高居里温度,高饱和磁感,低损耗和优良的温度稳定性等特点。

纳米磁性材料及应用摘要纳米磁性材料的特性不同于常规的磁性材料,其原因在于与磁性相关联的特征物理长度恰好处于纳米量级关键词。

利用这些特性,涌现出一些列新材料与众多应用。

本文主要介绍了纳米微晶材料及其应用以及磁纳米颗粒在磁记录材料、磁性液体以及磁性药物方面的应用。

关键词:纳米磁性材料;纳米技术;磁性材料1.引言1.1物质的磁性磁性现象的范围是很广泛的,从微观粒子到宏观物体,以至宇宙天体,都具有某种程度的磁性。

按照现代原子物理学的观念,物质内部的元磁性体有以下两种[1]:(1)组成物质的基本粒子(电子、质子、中子等)都具有本征磁矩(自旋磁矩)(2)由于电子在原子内运动而产生的微观电流的磁矩(轨道磁矩),以及质子和中子在原子核内的运动所产生的磁矩当大量原子和分子集团组成物质时,原子内的这些元磁性体之间有各种相互作用,这些相互作用就是物质的磁性起源。

1.2纳米磁性材料的分类磁性材料一直是国民经济、国防工业的重要支柱与基础,应用十分广泛,尤其在信息存储、处理与传输中已成为不可缺少的组成部分,广泛地应用于电信、自动控制、通讯、家用电器等领域。

随着技术的发展,磁性材料进入纳米阶段。

纳米磁性材料及其应用主要分为四个方面[2]:(1)磁性纳米微晶材料及其应用;(2)磁性纳米微粒材料;(3)磁性纳米有序阵列及其应用;(4)磁性纳米结构材料及其应用。

1.3纳米磁性材料的特性纳米磁性材料的特性不同于常规的磁性材料,其原因在于与磁性相关联的特征物理长度恰好处于纳米量级,例如:磁单畴尺寸、超顺磁性临界尺寸等大致处于1-100nm量级,当磁性体的尺寸与这些特征物理长度相等时,就会呈现反常的磁学与电学性质[3]。

表1所示为Fe、Ni的磁单畴临界半径和超顺磁性临界尺寸[2]。

表1 Fe、Ni的磁单畴临界半径和超顺磁性临界尺寸M Fe Ni磁单畴临界半径(nm)8.0 21.2超顺磁性临界尺寸(nm) 6.3 252.磁性纳米微晶材料及其应用磁性纳米微晶材料大致上可分为纳米微晶软磁材料与纳米微晶永磁材料二大类。

综述·动态·评论新型纳米晶软磁合金及其应用张世远南京大学物理系3 Fe-Si-B-Cu-Nb纳米晶合金这种纳米晶合金是最先发现的新型软磁材料因此研究退火过程中微结构的变化十分重要图 3 为晶化过程示意图在退火的开始阶段通过调幅分解或成核机理成分接近于30at% Cu的Cu团簇Fe的浓度也会出现涨落体心立方晶态相的晶核密度明显增大而Nb和B则因为不溶于α-FeSi 相中而在残余非晶相中富集当晶化继续时最后富Cu颗粒顺磁相的直径达到5 nm 左右然而它的析出不会对软磁性能造成有害影响图4是最佳热处理后合金中所观察到的微结构α-FeSi相含~20at% Si残余非晶相~5at% Si富Cu相Si Nb中每一种都小于5at%差热分析和X射线衍射实验表明[20]以上温度退火Fe2B相一经析出由于硼化铁具有大的磁晶各向异性常数Lo≈ 5nm即使Fe2B的体积分数只有百分之几如图5所示除了可以有效阻止α-FeSi相长大之外的温度下才析出图3 FINEMET合金的纳米晶化过程[20]图4 FINEMET合金用透射电镜观察到的典型微结构[21]3.2 饱和磁化强度Fe 73.5Si 13.5B 9Cu 1Nb 3纳米晶合金的饱和磁化强度J s 主要由α-FeSi 晶粒的成分及体积分数决定这种合金在淬态下为单一的非晶相J s (T ) = J 0 (122T C 是居里温度因此合金在经过520J s 1/β ~T 由两段斜率不同的直线组成处显然内部包含残余非晶相和纳米α-FeSi 相两个铁磁相和T C2=600因此在室温下可将总磁化强度分成两项之和23RTRT经过对图6的拟合从T C 2值可根据Fe-Si合金的已知数据推断出纳米晶粒中的Si 含量约为23%该相的J 2 (RT ) =1.3T由非晶相的体积分数V 1 = 1将两相组织等效于一球形晶粒被一薄层的非晶相所包围则可从近似公式V 1=3δ /D 推算出α-FeSi 晶粒间距δ ≈1.2nm约为80%顺便指出非晶相的体积分数约为34%与磁极化强度分析结果稍有差别残存非晶相的磁晶各向异性可以忽略πδ≈(A / <K >)1/2将A ≈10<K > ≈ 0.5 J/m 3代入对于一无应变样品可以估计出畴壁厚度为2µm畴壁预计还要窄得多比值 δ /D 似乎要更大或许可达200左右该图中实际上在这种材料中因此畴壁钉扎很小其典型值为100 MPa 左右为使磁性优化然而1退火温度T a /图5 退火温度对纳米晶磁性的影响[9]图6 非晶态和纳米晶合金饱和磁极化 强度的温度依赖性[8]图7 纳米晶材料中180使在良好的退火处理后材料中仍然会有百分之几的内应力保留下来将薄带卷绕成圆环的过程中也会产生附加应力产生的磁弹性各向异性仍会限制软磁性能的提高高磁致伸缩的Fe基合金10即使在良好的应力释放处理后为了获得必须设法使磁致伸缩显著降低才行在Fe 基纳米晶合金中66)~256合金的饱和磁致伸缩系数s λ由下式给出25v cr 为 α-FeSi 相的体积分数要使s λ→0上面已经指出是合乎这一要求的有利于实现纳米晶合金磁性的应力不敏感性正因为这样也可以使其饱和磁致伸缩系数平均为零3.5 感生各向异性 对软磁材料来说为了满足这些不同的使用要求为实现这一点有目的地在软磁材料内部另外感生出一种单轴各向异性则分别沿其易磁化方向或垂直于易磁化方向磁化3.5.1 磁场感生各向异性磁滞回线的形状可以按照各种应用的需要加以改变纳米晶合金也可通过磁场退火来实现这一点原子方向最后得到的矩形回线表明还有Yoshizawa 等[22]用单辊快淬法制备的Fe 73.5Si 13.5B 9Cu 1Nb 3薄带绕成外径19mm放入氮气炉中分别施加纵向场对横向场退火合金测得感生各向异性常数K u =15J/m 3如图8所示而经过横向场退火的合金具有扁平型B~H 回线无磁场退火合金在低于150 kHz 的频率下有很高的磁导率104而纵向场退火合金磁导率的频率依赖性要劣于其他类型的退火合金这一点超过了非晶态合金可使其应用温度提高到大约150°C同时施加外加应力而在样品中感生的磁各向异性称为滑移感生各向异性Fe 74Cu 1Nb 3Si 13B 9m在沿其带轴方向施加不同张应力退火保持不变而后者在100MPa 张应力作用下于500随着退火时间的延长磁畴平行于带轴随后变成扁斜形回线磁畴内磁化矢量垂直于带轴在这些纳米晶合金中比磁场热处理的相应值要大三个数量级左右0.100.10.20.30.40.5H /A·m3.6 电磁性能图9示出了(a)两种FINEMET 纳米晶合金[2]和(b)Fe-M-O,C 纳米晶合金与其他几种软磁材料的初始磁导率频率依赖性的比较[25]而 FINEMET-1L 则是经过横向磁场退火的材料B s = 1.35T10kHz 的有效磁导率e µ分别为50000和22000两者的磁导率在较宽的频率范围内都比较高图9 b示出了Fe 62Hf 11O 27Co 44.3Fe 19.1Hf 14.5O 22.1和Fe-Si-Al-Hf-C 等纳米颗粒膜复数磁导率实部与传统软磁材料Ni-Fe 和Fe-Si-Al 合金的比较表1详细列举了若干纳米晶合金表1 纳米晶合金mD /nm B s /T 1λs /10−6ρ/·m W 14/50/W·kg1双相纳米晶合金Fe 73.5Si 13.5B 9Nb 3Cu 1Fe 73.5Si 13.3B 9Nb 3Cu 1Fe 91Zr 7B 2Fe 90Zr 7B 3Fe 89Zr 7B 3Cu 1(Fe 0.985Co 0.015)90Zr 7B 3(Fe 0.98Co 0.02)90Zr 7B 2Cu 1(Fe 0.995Co 0.005)90Zr 7B 3Fe 89Zr 7B 3Pd 1Fe 89Hf 7B 4Fe 84Nb 7B 9Fe 84Nb 7B 9Fe 83Nb 7B 9Ga 1Fe 83Nb 7B 9Ge 1Fe 83Nb 7B 9Cu 1Fe 86Zr 3.25Nb 3.25B 6.5Cu 1Fe 85.6Zr 3.3Nb 3.25B 6.8Cu 1Fe 84Zr 3.5Nb 3.5B 8Cu 118201820201922212018221019241919181910161612161213131010989881.241.281.671.631.641.641.701.621.631.591.501.551.481.471.521.611.571.53108.52.72.93.42.74.83.43.03.23.63.03.82.94.91116120.51.15.54.24.54.24.23.53.24.57.07.64.85.63.82.01.21.7−2.1−1.1−1.10−0.1−1.20.10.21.1−0.3−0.30.3 1.150.440.510.530.480.580.700.690.640.560.560.610.210.120.080.140.140.220.050.0639.149.479.7185.463.780.859.075.727.547.069.254.760.049.058.7非晶态合金Fe 78Si 9B 13Co 70.5Fe 4.5Si 10B 15Co 68Fe 4(MoSiB)28Co 75(FeMn)5(MoSiB)23Fe 76(SiB)242021232323 1.560.880.550.801.4517150.30.8 3.51.20.30.53~ 0~ 0~ 032 1.371.471.351.301.350.28166.062.0354050晶态合金Ni 80Fe 20Ni 50-60Fe 50-4010510550700.751.5510 c)4 c)<1250.550.45>90 d)>200 d)注** 磁芯损耗W a/b 表示在磁感应强度为 a ×10c) 频率为50Hz 的磁导率值 D -晶粒尺寸 λs - 饱和磁致伸缩系数e –有效磁导率-电阻率t -薄带厚度Co 基非晶合金MnZn 铁氧体Fe 基非晶合金FINEMET(FT-1M)FINEMET(FT-1L)f /kHz1251020501002005001k 2k 5k 10k1005020105210.50.2(a) FINEMET 纳米晶合金[2]; (b) Fe-M-O,C 纳米晶合金[25]图7 插入损耗随YIG 薄膜FMR 的变化4 静磁表面波器件研制过程中的几点体会对实际制作的静磁表面波器件来说适当减小器件插损须从以下几个方面着手1铁磁共振线宽尽可能小换能器设计合理准确调节器件匹配尽量减小器件输入功率被反射的几率4防止静磁波激励波形被淹没5减小由于磁场不均匀引起的信号输出异常静磁表面波器件由于其传播特性的影响所以本文对关于静磁表面波器件插入损耗的理论进行了总结参考文献电子科技大学, 1999.[2]匡轮. [J]. 系统工程与电子技术, 1995, (7): 30-39.[3] Sethares J C, Weinberg I J.[J]. Circuit System Signal Prosecs, 1985, 4: 41-62.[4] Sethares J C . [J]. IEEE Trans MTT, 1979, 27(11): 902-907.[5] Ganguly A K, Webb D C, Banks C. [J]. IEEE Trans MTT, 1978, 27: 444-453.[6]刘颖力杨青慧女2001年本科毕业于电子科技大学在交变场中工作的软磁材料由于总磁芯损耗P c 是磁滞损耗P h 和涡流损耗P e 之和P e /f = a 26f 是工作频率如果P c / f ~f 关系是线性的在金属软磁材料中反常损耗即P e = P e ma + P e mi其中可由下式计算P e ma = π 2 d 2 B m 2 f 2 / 6ρ式中B m 为振幅磁感应强度由此可见电阻率越高磁滞损耗依赖于磁滞回线的面积和频率纳米晶合金是满足这些条件的在B m = 0.2 T和f =100kHz 条件下FINEMET-1M 材料的P h / f = 0.42 J/m 3, P c / f − P h / f = 2.3 J/m 3而FINEMET-1L 材料的P h / f = 0.49 J/m 3, P c / f − P h / f = 2.0 J/m 3, P e ma /f = 1.87 J/m 3对于这种纳米晶合金在传统软磁材料中如果晶粒相当大28 从表1可看到其电阻率在115µ比非晶态合金略低再说加上内部的纳米结构因此使其具有很低的磁芯损耗S 21/d Bf /GHz140804.14.24.44.50.40.81.21.62×79.6。