10.9级大规格风电螺栓热处理工艺研究

- 格式:doc

- 大小:32.50 KB

- 文档页数:4

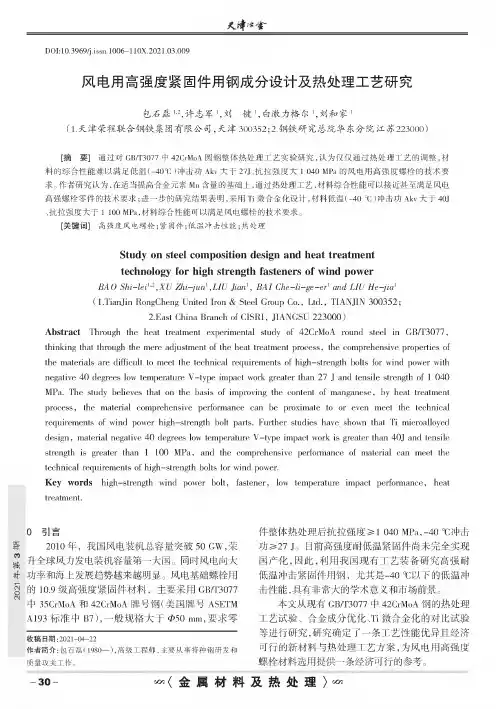

DOI:10.3969/j.issn.l006-110X.2021.03.009风电用高强度紧固件用钢成分设计及热处理工艺研究包石磊12,许志军1刘键1白澈力格尔1刘和家1(1.天津荣程联合钢铁集团有限公司,天津3033522钢铁研究总院华东分院江苏223003)[摘要]通过对03/3077中42CrMoA圆钢整体热处理工艺实验研究,认为仅仅通过热处理工艺的调整,材料的综合性能难以满足低温(-44兀)冲击功Akv大于27J、抗拉强度大1040MPa的风电用高强度螺栓的技术要求。

作者研究认为,在适当提高合金元素Mn含量的基础上,通过热处理工艺,材料综合性能可以接近甚至满足风电高强螺栓零件的技术要求;进一步的研究结果表明,采用Tt微合金化设计,材料低温(-0兀)冲击功Akv大于44J 、抗拉强度大于110MPa,材料综合性能可以满足风电螺栓的技术要求。

[关键词]高强度风电螺栓;紧固件;低温冲击性能;热处理Study on steel composition design and heat treatmenttechnology for high strength fasteners of wind powerBAO Shi-lei1,2,XU Zhi-jun1,LIU Jian',BAI Che-H-ge-er1and LIU He-jia1(1.TiaiJin RoogCheng United Aoo&Steel Group Co.,Ltd.,TIANJIN300352;Hast China Branch of CISRI,JIANGSU223000)Abstract Throuph the heat treatment experimentat stupy of42CrMoA roupd steel in03/3077, thinking that through the mere apjustment of the heat treatment pehss,the comeredensive eeperties of the materiats are difficctt to meet the technicat requirements of high-strength bolts for wind powea with neqative40decrees low temperature V-type iaeact work greater than27J and tensite strength of1044 MPa.The stupp believes that on the basis of i&eroving the Gonmct of mangadese,bp heat treatment process,the matevat comeredensive perfoirmidGc can be e ro P&a m to or even meet the technicat equiremvnts of wind power high-strength bolt pats.Further studies have shown that Tt microalloyed desian;material neqative40decrees low temeerature V-type imeact worO is孕111than40J and tensite strength is孕111than110MPa,and the comeredensive eerformance of material can meet the technicat requirements of hign-strength bolts fyr wind power.hign-strength wind power bolt,050x00,low temeerature impact卩巳!^)^!^,heat Key wordstreatment.0引言2010年,我国风电装机总容量突破50GW,荣升全球风力发电装机容量第一大国。

10.9级高强度螺栓的热处理工艺如下:预处理:对原材料进行退火处理,以消除内部应力并提高塑性。

退火温度通常为830°C,保温时间约为60分钟。

淬火:将退火后的螺栓加热至850°C,保温60分钟,然后进行快速冷却。

淬火介质可以选择等温分级淬火油。

回火:淬火后的螺栓应进行回火处理,以恢复其韧性和塑性。

回火温度通常为450~600°C,保温时间根据螺栓的规格和要求而定。

表面处理:螺栓的表面需要进行防锈、防腐等处理,以提高其耐久性和美观度。

需要注意的是,10.9级高强度螺栓的热处理工艺需要根据具体的生产条件和要求进行调整和优化。

同时,热处理过程中需要注意控制加热速度、保温时间、冷却速度等参数,以避免出现过热、过冷等不良现象。

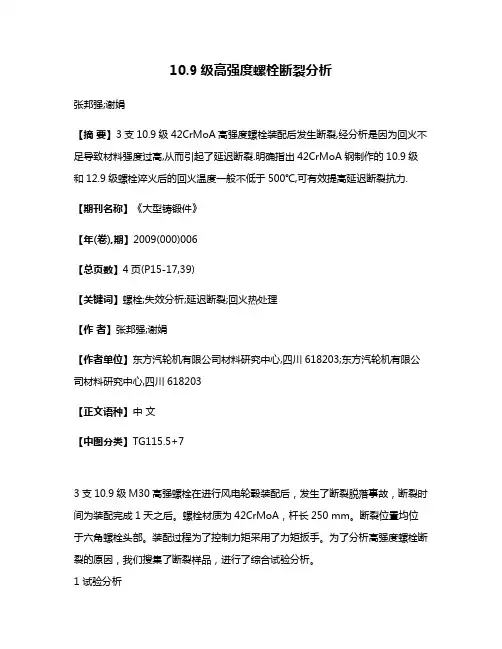

10.9级高强度螺栓断裂分析张邦强;谢娟【摘要】3支10.9级42CrMoA高强度螺栓装配后发生断裂,经分析是因为回火不足导致材料强度过高,从而引起了延迟断裂.明确指出42CrMoA钢制作的10.9级和12.9级螺栓淬火后的回火温度一般不低于500℃,可有效提高延迟断裂抗力.【期刊名称】《大型铸锻件》【年(卷),期】2009(000)006【总页数】4页(P15-17,39)【关键词】螺栓;失效分析;延迟断裂;回火热处理【作者】张邦强;谢娟【作者单位】东方汽轮机有限公司材料研究中心,四川618203;东方汽轮机有限公司材料研究中心,四川618203【正文语种】中文【中图分类】TG115.5+73支10.9级M30高强螺栓在进行风电轮毂装配后,发生了断裂脱落事故,断裂时间为装配完成1天之后。

螺栓材质为42CrMoA,杆长250 mm。

断裂位置均位于六角螺栓头部。

装配过程为了控制力矩采用了力矩扳手。

为了分析高强度螺栓断裂的原因,我们搜集了断裂样品,进行了综合试验分析。

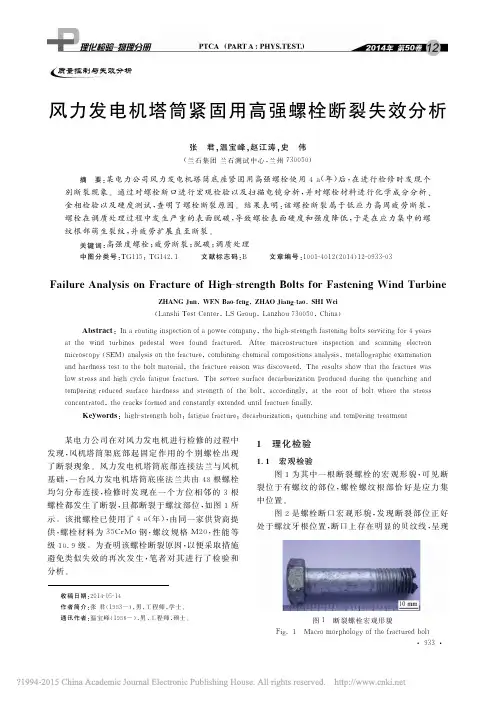

1 试验分析1.1 断口宏观分析图1为断裂脱落螺栓头的断口形貌,断口中局部颜色较深是由于断裂后浸入油渍形成的。

从断口可以看出,断裂源区位于R角外缘处(见图1箭头所示位置),裂纹扩展至1/2半径处,出现了纤维状断口特征,之后裂纹发生了快速扩展。

整个断口较为平整,呈典型的脆性断裂特征。

图2为螺杆部分宏观检验照片。

1.2 常规理化分析在断裂螺杆上取样进行了化学成分、力学性能和金相组织检验分析,结果见表1、表2和表3。

图1 断裂螺栓头部形貌图2 螺杆部分宏观检验照片 Figure 1 The head appearance of fractured bolt Figure 2 The macrographic examination of the screw part表1 实测螺栓化学成分( 质量分数,%)Table 1 The chemical composition of the bolts(mass fraction, %)元素CSiMnSPCrMoCu断裂螺栓实测值未使用新螺栓实测值0.3860.3800.1840.1720.5320.5280.0090.0070.0130.0100.9500.9060.2250.18 70.0040.001表2 螺栓力学性能试验结果Table 2 The mechanical properties results of the bolts试验项目Rp0.2/MPaRm/MPaA5(%)Z(%)Aku/JHBS断裂螺栓实测值1 1301 51010.037.014 14420 429未使用新螺栓实测值9001 15015.553.546 55341 345表3 金相检验结果Table 3 The metallographic examination results of the bolts试验项目显微组织夹杂物脱碳层晶粒度断裂螺栓试样未使用新螺栓马氏体回火索氏体D2.0D2.00.10 mm0.15 mm6~76~7从试验结果看,断裂螺栓材料化学成分符合GB/T 3077对42CrMoA材质的化学成分要求,而力学性能试验结果显示断裂螺栓的伸长率、冲击功均低于标准要求,同时强度和硬度远高于正常螺栓。

风力发电机组高强度螺栓紧固力矩分析摘要:通过分析风力发电机组装配工艺中高强螺栓预紧力和扭矩的关系,从而反算出高强螺栓在实际施工中所需的拧紧力矩以及拧紧力矩的控制方法。

关键词:高强度螺栓摩擦预紧力紧固力矩中图分类号: o313.5 文献标识码: a 文章编号:引言在风力发电机组的装配过程中,构件之间用高强度螺栓连接是使用得最多的连接方式,因其具有结构简单、装拆方便以及在动力荷载作用下不致松动等特点,因此在装配工艺上应用非常广泛。

但是,如果装配不当、紧固力矩控制不好,就容易造成螺栓连接松动、滑丝、断裂失效等情况,影响机组的正常运行,有时甚至造成严重后果。

当螺纹连接副尚未具备保证连接可靠的摩擦力矩时,其自锁能力较差,在机组运行过程中受到振动、冲击等变载荷作用下,螺栓就会松动。

因此,如何保证螺栓连接时的可靠性,一直是风电机组装配工作所关注的问题。

我们知道,螺纹连接副的摩擦力矩是在对螺栓施加拧紧力矩,使螺纹副产生预紧力而获得的。

因此要确保连接可靠,则必须保证对螺栓施加合适的拧紧力矩,进而在螺纹副中产生合适的预紧力,使自锁能力达到最佳状态。

在风力发电机组的装配工艺上,关键部位和承载部位均使用的是高强度螺栓,因此控制高强度螺栓的拧紧力矩是防止螺栓松动的关键之一。

1、高强度螺栓的选用由于风力发电机组在运行过程中,构件之间受到很大的振动、冲击等变载荷作用,构件间的夹紧力是依靠对螺栓施加预紧力来实现的,所以螺栓必须采用高强度钢制造,这也是风电机组选用高强度螺栓连接的原因。

而高强螺栓除了其材料强度很高之外,在施加拧紧力矩后,螺栓产生巨大而又受控制的预拉力,而这个预拉力通过螺帽和垫片,对被连接件也产生了同样大小的预压力。

在预压力作用下,沿被连接件表面就会产生较大的摩擦力,只要轴力小于此摩擦力,构件就不会滑移,连接就不会受到破坏。

一般情况下,风力发电机组上使用的高强螺栓为10.9级居多。

2、高强度螺栓连接的工作性能根据螺栓受力特点,高强度螺栓连接分为摩擦型连接和承压型连接两种,两者的本质区别是极限状态不同。

10.9级螺栓材质和热处理1、10.9级普通螺栓的材质选择及特点10.9级普通螺栓采用的材料是40Cr,经过淬火回火后硬度为HV320-380即HRC34-40,抗拉强度为1040MPa,组织为回火索氏体。

10.9级的普通螺栓适用于各种机械设备,由于其抗拉强度比较高,所以使用寿命较长。

2、10.9级高强螺栓的材质选择及特点10.9级高强螺栓采用的材料是18Cr2Ni4W、25Cr2MoV钢,不同直径的螺栓规格范围为M27-M48。

由于这类钢容易在表面形成一层钝化膜,膜将使螺栓不能获得附着力良好的化学镍磷层,必须采取特殊的前处理措施将膜去除。

这种级别的螺栓的抗拉强度大于1220MPa,使用寿命长,适用于许多工业领域的气动和液压设备中。

3、10.9级达克罗螺栓的材质选择及特点10.9级达克罗螺栓采用的材料是碳钢,碳钢主要指碳的质量分数小于2.11的铁碳合金,有时也称为普碳钢或碳素钢。

硬度要求为HV320-380,即HRC34-40,抗拉强度为1040MPa左右,适用于各种机械设备。

4、8.8级、10.9级、12.9级螺栓分别用什么材质钢材?8.8级的螺栓一般使用中碳钢,小规格的螺栓使用中碳钢即可,大规格的螺栓要使用合金钢。

10.9级和12.9级螺栓的材质都是合金钢材质,因为其抗拉强度更高,使用寿命更长。

总之,材料的选择取决于螺栓的需求和使用环境,不同的材质有不同的优劣和适用范围,选择合适的材质可以延长螺栓的使用寿命,避免出现意外情况。

在使用过程中,除了注意材质,还需要注意螺栓的安装和保养,及时更换老化或损坏的螺栓,确保设备的安全性和稳定性。

【结语】本文详细介绍了10.9级螺栓的材质选择及特点,并解答了用户关心的问题。

对于机械设备领域的从业者和爱好者,这些知识都是不可或缺的,希望能对大家有所帮助。

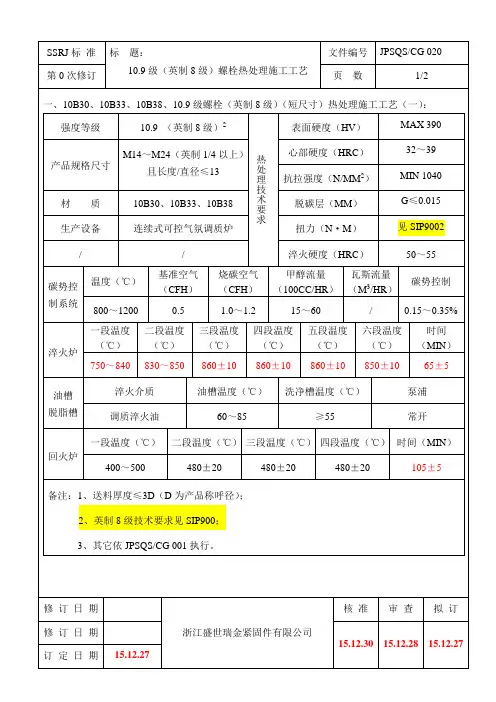

10.9级大规格风电螺栓热处理工艺研究作者:张秀玉邱光明杜旋来源:《城市建设理论研究》2013年第03期摘要:;大规格风电螺栓要求具有很高的强度、良好的塑性和韧性指标,常规调质处理热处理手段很难达到要求,通过调整热处理工艺及设备改进圆满的解决了大规格风电螺栓高强度和高的低温冲击韧性的矛盾,并得出了最佳工艺方案,为解决生产中类似问题提供借鉴。

关键词:;42CrMoA钢;;风电螺栓;水溶性淬火液;低温冲击性;中图分类号:TU74 文献标识码:A 文章编号:1风电螺栓的要求风电螺栓需要很高的抗拉强度、高的屈服强度和良好的低温冲击韧性。

42CrMoA钢是一种中碳高强度合金结构钢,在调质状态下能够满足上述要求。

我公司大量采用42CrMoA钢来生产M36以上的大规格10.9级(HRC33~39)風电螺栓,其化学成分范围见表1,主要机械性能要求见表2。

其制造流程为:下料-锻造-粗加工-热处理-做纵向力学性能,探伤-合格后转精加工。

虽然42CrMoA钢风电螺栓性能要求较普通钢结构高强度螺栓高,但主要难题是在连续大批量生产时,在满足高抗拉强度和屈服强度的基础上,同时具有良好的低温冲击韧性(试样尺寸:10*10*55mm,AKv2.00mm)。

表1;;;;;;42CrMo钢化学成分;;;;;;;;;;%;表2;;;;;;;10.9级风电螺栓机械性能要求我公司采用苏州新凌无马弗罐托辊式保护气氛网带炉,经检验无脱碳增碳,螺栓规格:M48mm*240mm,其机械性能见表3。

在实际的生产过程中发现在满足高抗拉强度和屈服强度的同时,其低温冲击吸收功往往只有10到20J之间,而客户把零下45摄氏度时的冲击吸收功大于27J的性能要求作为重点质量把关。

所以按原工艺,满足了低温冲击性能,就往往导致抗拉强度或屈服强度又不合格。

原两次热处理工艺方案如下:一次处理方案:1、保温温度为860℃,保温75 min,淬10#机械油,520℃回火,保温150 min,水冷150 min,水冷表3M48螺栓的原热处理工艺及主要机械性能为了满足风电螺栓工艺要求,经过对热处理工艺的认真分析研究,首先对现有的生产设备进行改造,然后调整热处理工艺,最终达到了客户所需的要求,具体机械性能如表3。

10.9级螺栓工艺流程英文回答:The process of manufacturing a Grade 10.9 bolt involves several steps to ensure its quality and strength. Here is a detailed explanation of the process:1. Material selection: The first step is to choose the appropriate material for the bolt. Grade 10.9 bolts are typically made of medium carbon alloy steel, such as AISI 4140 or 4340. These materials have high tensile strength and can withstand heavy loads.2. Cutting: The selected steel material is cut into the desired length for the bolt. This can be done using a variety of methods, such as shearing or sawing. The cut pieces are then further processed to remove any sharp edges or burrs.3. Heading: The cut pieces are then heated to aspecific temperature and placed in a heading machine. The machine applies a high force to shape the heated steel into the head of the bolt. The head can have various shapes,such as hexagonal or square, depending on the requirements.4. Threading: The next step is to create the threads on the shank of the bolt. This is typically done using athread rolling machine. The machine applies pressure to the bolt, causing the material to deform and create the threads. This method ensures a stronger and more precise thread compared to cutting or chasing.5. Heat treatment: After the threading process, thebolts undergo a heat treatment process to improve their mechanical properties. This involves heating the bolts to a specific temperature and then rapidly cooling them. This process, known as quenching and tempering, increases the hardness and strength of the bolts.6. Surface treatment: To protect the bolts from corrosion, they undergo a surface treatment process. This can include methods such as zinc plating, hot-dipgalvanizing, or applying a protective coating. The chosen method depends on the specific requirements of the application.7. Inspection and testing: Once the bolts are manufactured, they undergo a thorough inspection andtesting process. This includes checking the dimensions, thread quality, and mechanical properties of the bolts. Various tests, such as tensile strength testing andhardness testing, are performed to ensure the bolts meetthe specified standards.中文回答:制造10.9级螺栓的工艺流程包括多个步骤,以确保其质量和强度。

一种风电基础用预应力锚栓及其感应加热热处理方法风电基础用预应力锚栓是一种用于固定风力发电机组基础的关键结构元件。

为了提高其结构的强度和稳定性,同时满足使用寿命和安全性的要求,需要进行加热热处理。

本文将介绍一种基于感应加热的预应力锚栓热处理方法。

预应力锚栓的主要材料是高强度合金钢。

由于其在使用过程中需要承受巨大的重载和振动载荷,因此其性能要求比较高。

通过感应加热热处理可提高其抗拉强度和耐久性,从而保证其在长期使用中的稳定性。

首先,将预应力锚栓进行清洗和表面处理,以去除表面的杂质和氧化物,并提供良好的加热效果。

然后,在锚栓的两端分别加装预应力锚垫和牵引装置,以保证锚栓的受力均匀和拉力的准确施加。

接下来,利用感应加热的原理对锚栓进行热处理。

感应加热是利用高频电流在导体内部产生的温度升高效应来实现加热的一种方法。

在预应力锚栓的加热过程中,通过合理设计和优化感应加热工艺参数,使得锚栓的中心部位温度升高,以达到所需的热处理温度。

感应加热的优点是具有速度快、加热均匀和效率高的特点。

由于预应力锚栓的尺寸比较大,一般采用多线圈感应加热器,以确保加热的均匀性。

此外,还可以根据锚栓的具体情况,设置不同的加热区域,以满足不同部位的加热要求。

在感应加热过程中,根据锚栓的材料和要求,可以选择合适的冷却介质进行冷却。

冷却的目的是通过快速降温来改变材料的内部组织结构,提高预应力锚栓的强度和硬度。

常用的冷却介质包括水、空气等。

最后,对经过加热处理的预应力锚栓进行力学性能测试和质量检测。

通过拉伸试验、硬度测试、金相分析等手段,对锚栓的性能进行评估和确认。

综上所述,基于感应加热的预应力锚栓热处理方法可以有效提高锚栓的强度和稳定性,保证其在风电基础中的可靠性和耐久性。

这种方法具有加热速度快、加热均匀和效率高的优点,可以适用于不同规格和要求的预应力锚栓加热处理。

螺栓的热处理方法螺栓的热处理方法螺栓加工工艺为:热轧盘条-(冷拨)-球化(软化)退火-机械除鳞-酸洗-冷拨-冷锻成形-螺纹加工-热处理-检验一,钢材设计在紧固件制造中,正确选用紧固件材料是重要一环,因为紧固件的性能和其材料有着密切的关系。

如材料选择不当或不正确,可能造成性能达不到要求,使用寿命缩短,甚至发生意外或加工困难,制造成本高等,因此紧固件材料的选用是非常重要的环节。

冷镦钢是采用冷镦成型工艺生产的互换性较高的紧固件用钢。

由于它是常温下利用金属塑性加工成型,每个零件的变形量很大,承受的变形速度也高,因此,对冷镦钢原料的性能要求十分严格。

在长期生产实践和用户使用调研的基础上,结合GB/T6478-2001《冷镦和冷挤压用钢技术条件》GB/T699-1999《优质碳素结构钢》及目标JISG3507-1991《冷镦钢用碳素钢盘条》的特点,以级,级螺栓螺钉的材料要求为例,各种化学元素的确定。

C含量过高,冷成形性能将降低;太低则无法满足零件机械性能的要求,因此定为%%。

Mn能提高钢的渗透性,但添加过多则会强化基体组织而影响冷成形性能;在零件调质时有促进奥氏体晶粒长大的倾向,故在国际的基础上适当提高,定为%%。

Si能强化铁素体,促使冷成形性能降低,材料延伸率下降定为Si小于等于%。

.为杂质元素,它们的存在会沿晶界产生偏析,导致晶界脆化,损害钢材的机械性能,应尽可能降低,定为P小于等于%,S小于等于%。

B.含硼量最大值均为%,因为硼元素虽然具有显着提高钢材渗透性等作用,但同时会导致钢材脆性增加。

含硼量过高,对螺栓,螺钉和螺柱这类需要良好综合机械性能的工件是十分不利的。

二,球化(软化)退火沉头螺钉,内六角圆柱头螺栓采用冷镦工艺生产时,钢材的原始组织会直接影响着冷镦加工时的成形能力。

冷镦过程中局部区域的塑性变形可达60%-80%,为此要求钢材必须具有良好的塑性。

当钢材的化学成分一定时,金相组织就是决定塑性优劣的关键性因素,通常认为粗大片状珠光体不利于冷镦成形,而细小的球状珠光体可显着地提高钢材塑性变形的能力。

10.9级大规格风电螺栓热处理工艺研究

摘要:大规格风电螺栓要求具有很高的强度、良好的塑性和韧性指标,常规调质处理热处理手段很难达到要求,通过调整热处理工艺及设备改进圆满的解决了大规格风电螺栓高强度和高的低温冲击韧性的矛盾,并得出了最佳工艺方案,为解决生产中类似问题提供借鉴。

关键词:42crmoa钢;风电螺栓;水溶性淬火液;低温冲击性

中图分类号:tu74 文献标识码:a 文章编号:

1风电螺栓的要求

风电螺栓需要很高的抗拉强度、高的屈服强度和良好的低温冲击韧性。

42crmoa钢是一种中碳高强度合金结构钢,在调质状态下能够满足上述要求。

我公司大量采用42crmoa钢来生产m36以上的大规格10.9级(hrc33~39)风电螺栓,其化学成分范围见表1,主要机械性能要求见表2。

其制造流程为:下料-锻造-粗加工-热处理-做纵向力学性能,探伤-合格后转精加工。

虽然42crmoa钢风电螺栓性能要求较普通钢结构高强度螺栓高,但主要难题是在连续大批量生产时,在满足高抗拉强度和屈服强度的基础上,同时具有良好的低温冲击韧性(试样尺寸:10*10*55mm,akv2.00mm)。

表142crmo钢化学成分%

表210.9级风电螺栓机械性能要求

我公司采用苏州新凌无马弗罐托辊式保护气氛网带炉,经检验无脱碳增碳,螺栓规格:m48mm*240mm,其机械性能见表3。

在实际的生产过程中发现在满足高抗拉强度和屈服强度的同时,其低温冲击吸收功往往只有10到20j之间,而客户把零下45摄氏度时的冲击吸收功大于27j的性能要求作为重点质量把关。

所以按原工艺,满足了低温冲击性能,就往往导致抗拉强度或屈服强度又不合格。

原两次热处理工艺方案如下:一次处理方案:1、保温温度为860℃,保温75 min,淬10#机械油,520℃回火,保温150 min,水冷

二次处理方案:2、保温温度为860℃,保温75 min,淬10#机械油,540℃回火,保温150 min,水冷

表3m48螺栓的原热处理工艺及主要机械性能

为了满足风电螺栓工艺要求,经过对热处理工艺的认真分析研究,首先对现有的生产设备进行改造,然后调整热处理工艺,最终达到了客户所需的要求,具体机械性能如表3。

具体设备改造内容如下:1.首先,把炉子的总功率由原来的500kw提高到650kw,以提高单位功率。

2.其次,油槽加装三翼螺旋桨搅拌器:1.5kw,直径250mm,420r/min,加强淬火介质搅拌与循环,均匀淬火介质温度。

3.最后,由于油槽热电偶的位置问题,导致显示的油槽上面油温和

下面的有一定差距,所以油温控制也由原来的60-80度改为20到40度,

4.淬火介质由原来的10#机油改为好富顿快速淬火油,

对设备进行改造同时,对工艺进行了调整,具体改进工艺方案如下:改进热处理方案:保温温度为860℃,保温75 min,淬“好富顿”超快速油,540℃回火,保温150分钟,水冷。

3. 大于m48mm风电螺栓热处理工艺研究

对于大于m48mm的系列大规格螺栓(例如m56系列的),采用三种不同热处理工艺方案,机械性能有一定差距,一次方案不能满足客户需求,二次工艺方案能够满足要求,改进方案则加热速度快,时间短,效率高,表面氧化少,螺栓奥氏体晶粒细,淬火后获得的马氏体组织也非常细(4到6级),机械性能更加优良,具体热处理性能如表4。

三次具体热处理方案如下:

一次热处理方案:1、保温温度为860℃,保温90min,淬“好富顿”超快速油,520~540℃回火,保温150~180min,水冷;

二次热处理方案:2、保温温度为860℃,保温90min,水转油,520~540℃回火,保温150~180min,水冷;

改进热处理方案:中频调质淬火(中频设备:1040~1070hz,

250kw,180~300a,中频电压790v,功率供给100~150kw),保温240到270秒(相当于加热温度860~870℃),淬5~6%pqg水溶性淬火介质,520~540℃回火,保温150~180min,水冷。

表4m56螺栓的三种热处理工艺及其机械性能对比

4结论

由于风电行业迅猛发展,对于风电螺栓的需求越来越多,性能要求也越来越高,在满足高抗拉强度和屈服强度的基础上,同时具有良好的低温冲击韧性,为了满足客户要求,我公司在大规格风电螺栓规格生产工艺进行调整,在生产大规格风电螺栓上得出最佳工艺方案:

对于m36到m48风电螺栓热处理工艺:860℃,保温75min,淬“好富顿”超快速油,540℃回火,保温150min,水冷。

对于m48以上风电螺栓热处理工艺:中频淬火,保温240到270秒,淬5~6%pqg水溶性淬火介质,520~540℃回火,保温150~180min,水冷。

本文第一作者为张秀玉,助理工程师。