油层保护研究成果

- 格式:doc

- 大小:181.00 KB

- 文档页数:11

油田形成储层保护技术分析综述目录3. 1 油田损害的机理 (1)3. 2 储层保护的技术措施 (1)3.32 钻井液对油田储层的损害因素 (3)3. 1 油田损害的机理(1)地层损害通常是由于固体微粒的运移和堵塞,或者是由于化学反应和热动力因素,以及两者同时发生作用。

由于油田许多化学成分与油石油层相似,决定了其损害机理与油层及天燃石油层有相同之处。

油田在结构构造上与油石油层又有显著不同,所以在损害机理上又有其特殊性。

y微粒运移、粘土膨胀造成的储层损害膨胀微粒的运移、粘土膨胀是导致地层渗透率降低的最主要原因。

形成木身具有吸收液体和石油而产生膨胀的性质,同时会导致储层孔隙率和渗透率大幅度降低,且形成吸收液体并导致基质膨胀和渗透率降低的过程是近乎不可逆的。

(2)外来流体与储层岩石、储层流体不配伍所造成的损害。

钻进过程中属于这种损害类型的有①储层的水敏性损害。

当进入储层的外来液体(如泥浆)的矿化度与储层中的粘土矿物不配伍时,将会引起粘土矿物水化膨胀、分散及絮凝沉淀,导致储层渗透率降低。

②储层的碱敏性损害。

碱液进入储层,有利于粘土水化膨胀与分散,还可能与储层流体中的无机离子形成盐垢。

③无机垢、有机垢堵塞。

无机垢堵塞主要是由于外来流体与储层流体不配伍生成无机垢所造成的,有机垢一般以形成中的形成焦油沉淀而成,这些垢既可能形成于储层的孔隙、裂隙里,也可能沉积集输装置与管汇中,由此,除引起石油产量下降外,还是造成设备早期损坏的重要因素。

(3)水锁损害油田的裂隙是地层中流体流动的基木空间,总的来说这些天然裂隙内径很小,因此可将其看作是无数大小不等,形状各异,彼此曲折的毛细管,当外来流体侵入裂隙通道后,会将通道中原有的石油推向储层深部,并在石油水界而形成一个凹向水相的弯液而。

由于表而张力作用,任何弯液而都存在一附加压力,即毛细管压力。

如果储层的能量不足以克服这附加的毛细管压力,石油就不能将水段塞驱开而流向井筒,从而形成水锁损害,导致石油层渗透率下降。

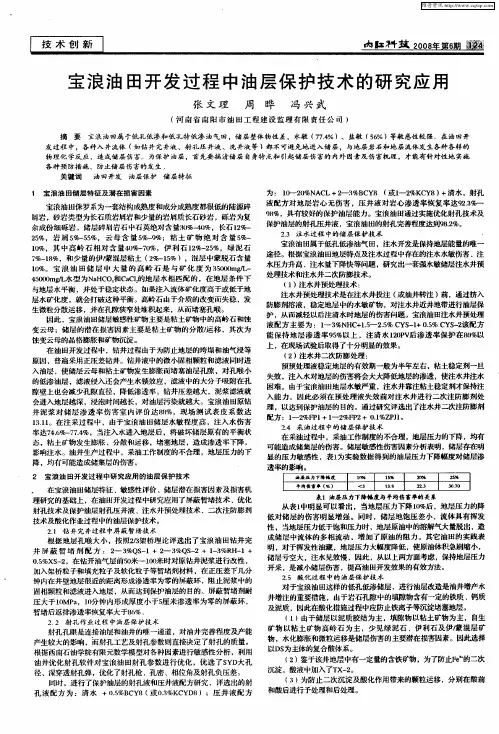

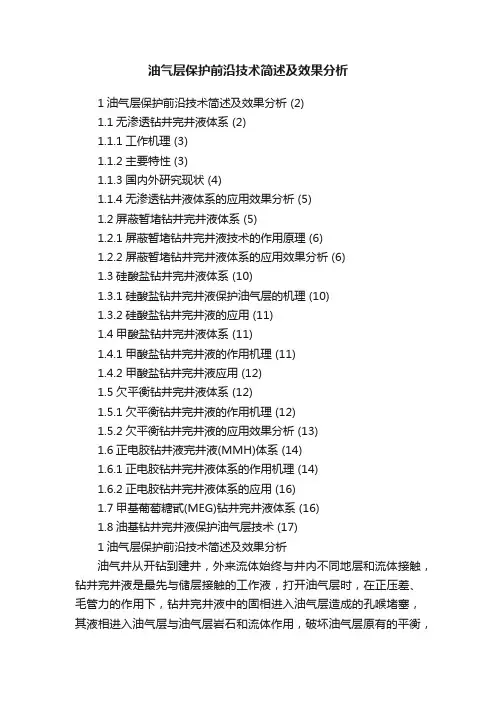

油气层保护前沿技术简述及效果分析1油气层保护前沿技术简述及效果分析 (2)1.1无渗透钻井完井液体系 (2)1.1.1工作机理 (3)1.1.2主要特性 (3)1.1.3国内外研究现状 (4)1.1.4无渗透钻井液体系的应用效果分析 (5)1.2屏蔽暂堵钻井完井液体系 (5)1.2.1屏蔽暂堵钻井完井液技术的作用原理 (6)1.2.2屏蔽暂堵钻井完井液体系的应用效果分析 (6)1.3硅酸盐钻井完井液体系 (10)1.3.1硅酸盐钻井完井液保护油气层的机理 (10)1.3.2硅酸盐钻井完井液的应用 (11)1.4甲酸盐钻井完井液体系 (11)1.4.1甲酸盐钻井完井液的作用机理 (11)1.4.2甲酸盐钻井完井液应用 (12)1.5欠平衡钻井完井液体系 (12)1.5.1欠平衡钻井完井液的作用机理 (12)1.5.2欠平衡钻井完井液的应用效果分析 (13)1.6正电胶钻井液完井液(MMH)体系 (14)1.6.1正电胶钻井完井液体系的作用机理 (14)1.6.2正电胶钻井完井液体系的应用 (16)1.7甲基葡萄糖甙(MEG)钻井完井液体系 (16)1.8油基钻井完井液保护油气层技术 (17)1油气层保护前沿技术简述及效果分析油气井从开钻到建井,外来流体始终与井内不同地层和流体接触,钻井完井液是最先与储层接触的工作液,打开油气层时,在正压差、毛管力的作用下,钻井完井液中的固相进入油气层造成的孔喉堵塞,其液相进入油气层与油气层岩石和流体作用,破坏油气层原有的平衡,从而诱发油气层其中的损害因素,造成渗透率下降。

一般说来,对储层的损害机理主要为:(1)流体与流体的不配伍性(如油层钻井液滤液和地层水之间产生的乳状液)。

(2)岩石—流体的不配伍性(如水基流体的势能不平衡造成与膨胀性的蒙脱石粘土或反凝高岭石粘土的接触,就有可能严重降低井区渗透率)。

(3)侵入(如加重剂或钻井固体的侵入)、相捕捉或封堵(如水基液中近气井井区的侵入和捕获)。

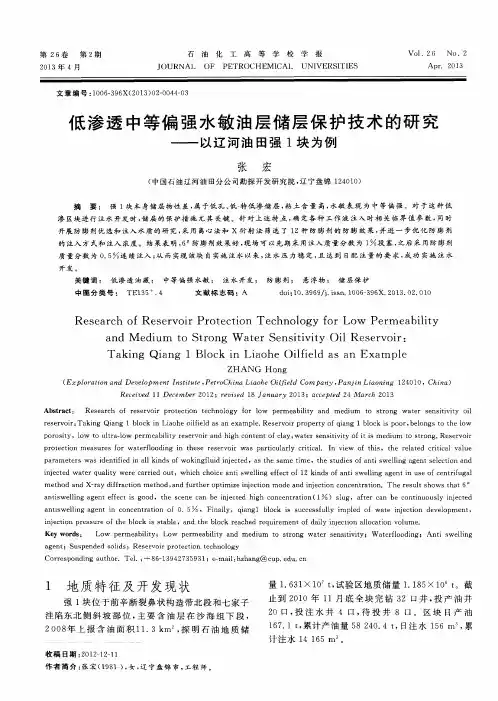

低渗透油藏的油层保护技术论文低渗透油藏的油层保护技术论文摘要:油田在勘探开发的各个环节均可造成低渗透层油层损害。

究其原因,均属油层本身的潜在损害因素,它包括储层的敏感性矿物,储渗空间,岩石表面性质及储层的液体性质等。

在外在条件变化时,包括钻开油气层、射孔试油、酸化、压裂等,储层不能适应变化情况,就会导致油层渗透率降低,造成油层损害。

对低渗透油层特别强调油层保护并不是因为这类油层比高渗透油层更易受污染,而是因为低渗透油层自然渗透能力差,任何轻微的污染伤害都会导致产能的大幅度降低,因此,低渗透油层的油层保护尤为重要。

一、射孔过程中的油层保护技术射孔过程中对油层的损坏主要有两方面的原因:一是射孔弹的碎屑物堵塞孔眼;二是射孔液的固相和滤液伤害油层。

在射孔打开油层的短时间内,如果井内液柱压力过大或射孔液性能不符合要求,就可能通过射孔孔眼进入油层的较深部位,其对油层的损害比钻井还要严重。

针对射孔过程中可能损害油层的'原因,主要采用以下几方面的保护油层措施:1、改进射孔工艺技术,采用油管传输射孔和负压射孔工艺。

2、使用优质射孔液,射孔液要与地层水相配伍,不堵塞孔眼,不与地层水发生反应而损害地层。

3、采用负压射孔技术二、压裂过程中的油层保护技术虽然压裂所造成的填砂裂缝具有很高的导流能力,但在压裂过程中由于压裂液性能和压裂工艺的不当又可能会造成对油层的损害,这种损坏不仅会大大降低填砂裂缝的导流能力,而且还会损害储层本身的渗流能力,在压裂中对填砂裂缝和油层的损害主要有以下几个方面:2、压裂液滤液损害油层导流能力:在高压高温影响下,压裂液的滤失量可以达到相当大的数量。

据有关实验资料表明,当田菁压裂液水化液挤入量达到孔隙体积2—3倍时,岩心渗透率伤害达75%左右。

渗透率越低,损害越严重。

3、返排液不及时,不彻底时损害油层:压裂液的滤液在地下长时间停留,不仅会加重粘土膨胀和油水乳化程度,而且还会产生物理和化学沉淀,加重对油层的损害。

油田A区块早期注水油层保护试验摘要:分析了油层特性及造成油层污染的原因,研究一种能够减少油层污染和所需大量的二次压裂费的油层保护方法。

结果表明,在采油过程中采用化学清蜡降粘,禁止热水洗井等方法,通过从钻井、射孔、压裂、投产过程中对油层的保护,可保证油井有较高生产能力。

关键词:油层保护,早期注水,恢复产量1油层特征(1)储层裂缝发育呈明显的方向性。

A油田在储层中发育有大量的微细层理缝、层面缝,在37口井的870m岩心中发现有113条构造缝。

分布密度达0.13条/m。

通过从构造断层与裂缝的生成关系理论分析,主要裂缝的分布方向为东西向,即NE85。

分析表明,储层裂缝在通常情况下是闭合的。

压裂人工缝的形态以垂直裂缝为主,压裂裂缝方位与构造缝的东西方向基本一致。

在300×300m井距井网条件下,可以控制裂缝。

(2)渗透率低。

由于储层物性差,油层致密,渗透率低,空气渗透率一般在5~30×10-3μm2,平均为12.2×10-3μm2,有效厚度的物性下限为0.5×10-3μm2,有效孔隙度在14.77%~17.77%,平均为17.7%,属特低渗透率性油田。

(3)导压能力低。

原油粘度高,粘度在17.1~29.9MPa.S之间,平面为23.16MPa.S。

凝固点33~39℃,平均36.3℃,析蜡温度43-48℃,平均为45.5℃。

由于油层致密,原油粘度高,油水井间压力梯度变化大,储层导流能力差,数值模拟分析得出采油井近井地带10m范围内压力梯度变化大,压力梯从1.89MPa/m 变化到0.18MPa/m。

(4)作业油层易受污染。

A油田扶余油层胶结物以泥质为主,含量为14.5%,粘土矿物中蒙脱石—绿泥石混合层占40.7%,甚至高达60-70%。

室内实验表明,油层水敏性属中一强水敏,发生水敏的主要原因是粘土矿物的分散运移及其遇水膨胀。

从78口油井压力恢复曲线地层参数变化看,有30口井近井地带的渗透率小于油层深部渗透率,平均近井地带渗透率为23.8×10-3μm2,油层深部渗透率为33.7×10-3μm2,完善系数为1.2,分析表明,储层有污染特征,且部分油井由于污染有变坏的趋势。

论井下作业过程中的油层保护【摘要】目前我国的油井开采作业经常遇到油层污染问题,且污染涉及到了井下作业的各个环节,极大的影响了油井效益,因此亟待需要对该方面进行深入的调查研究以指导各个油田的油层保护工作。

【关键词】井下作业油层保护油污油层保护是一项高度综合的系统工作,它涉及多个领域且渗透到油气工程的全流程中。

油田从钻井到完工过程的每一环都有可能出现油污泄露,在井下开采时出现的酸化、压裂现象以及在对管道进行修理时都可能引起二次油污污染,任意一个环节的油层保护工作出现失误都可能让已有的工作和成就都化为乌有。

油层被污染引起的直接影响就是使原油中混入颗粒杂质、发生化学作用形成污垢,进而降低有效渗油率。

地层的原始构造发生任何改变都有可能引起油层污染。

通常维护地层结构的工程复杂、耗费高,即便修复工作顺利进行也很难使地层恢复如初,所以预防工作则显得尤为重要。

1 固相对油层的污染固相污染物通常分为两类:颗粒固体、粘土矿物。

1.1 粘土矿物的污染通常,地层结构在受到粘土矿物作用时容易发生分散或者膨胀。

分散作用会转移粘土微粒进而对渗油孔造成堵塞;膨胀作用会加大原油与管道间的流通阻力。

1.2 固体颗粒对油层的污染固体颗粒的产生通常有两个原因:(1)井下作业采用的处理液中偶尔会夹杂一些外界颗粒;(2)地质结构本身有时会产生一些颗粒。

这些颗粒流到渗油孔口出引起堵塞就形成了污染。

地层形成过程中一些胶结物在相互作用下逐渐就成为了粘土,这些粘土的结构失稳后就会分散成自由微粒;另外一些基岩发生脱落也会形成粘土颗粒,这些颗粒通常堆积在孔口里,且难以融散。

地质结构自身造成的颗粒污染通常具有较高的污染深度,一旦颗粒流入,任何流经的液体都会被污染,而且修复的可能性极低。

2 外来液体对油层的污染一些不明的外来液体进入油井后会与井下流体发生作用形成沉淀。

特别是在一些油层中存在水分,液体渗入引起的油水相对饱和度的降低或者升高都会对油水相对渗透率造成影响。

油气层保护论文钻井液性能论文油气层保护论文钻井液性能论文油气层保护论文钻井液性能论文:海上保护油气藏钻完井液[摘要] 海洋钻井和作业过程中除做好海水防污染工作外,如何保护油层不受损害,增强油井的自喷能力的工作显得尤为重要。

本文提出了以海水为介质,以多羟基聚合物为主剂,应用屏蔽暂堵技术原理研制了一种新型的多羟基聚合物海水钻井液。

实验结果证明,该钻井液具有优良的防塌性、润滑性和滤失造壁性,能有效地抑制黏土水化膨胀与分散,起到稳定井壁、保护油气层及显著降低摩阻系数的作用,具有很好的推广应用价值。

[关键词] 海上;油气层保护;钻井液性能。

辽河油田在渤海湾的海上石油开发区域日益扩大,原油产量逐年提高,其中绝大多数是自喷井,在海洋钻井和作业过程中除做好海水防污染工作外,如何保护油层不受损害,增强油井的自喷能力的工作显得尤为重要。

石油钻井过程中造成对地下油气层损害的原因有以下三个方面:1、钻井钻井液中的一些滤液进入地层后造成地层中粘土的表面水化和渗透化,油层砂岩中的粘土颗粒吸水膨胀,降低了地层岩石孔隙的渗透率,损害油气层,降低了油气产量;2、钻井钻井液中粘土颗粒在钻井液液柱压力的作用下进入地层微裂缝和岩石的孔隙中,堵塞地层孔隙的连通性,降低地层能量,在一定程度上降低了油井的自喷能力;3、完井过程中采用卤水完井液,卤水完井液虽然抑制地层中的粘土颗粒水化膨胀性强,但由于卤水完井液向地层滤失性强,即大量进入地层孔隙,形成贾敏效应,从而阻止地层中的原油向井筒中运移,降低地下原油的采收率。

为了保护海洋地下油气层,提高原油产量,研究海上保护油气层钻井液完井液,对保护油气层,增加原油产量,提高海洋石油开发效益具有重要意义。

1.1增粘剂的选择在海水中起增粘剂的聚合物增粘剂主要有羟乙基纤维素hec、羧甲基纤维素hv-cmc、80a-51、生物聚合物xc,其粘度如下图所示,从下图可知xc生物聚合物增粘效果好和抗稳性好,因此选用xc生物聚合物作为海上保护油气层钻井液、完井液的增粘剂。

油层保护技术的研究成果一、作业过程中的油层保护措施入井液对油层的伤害已为人们所共知。

由于人力、物力等方面的限制,入井液的改进工作主要集中在渤南油田。

渤南油田属高温、低渗透油藏,其油层保护工作更为重要。

(一)、入井液损害机理研究通过室内实验,渤南油田入井液对油层的损害主要表现为固体颗粒损害、结垢和毛管阻力的损害。

其中,最主要的损害因素是固体颗粒和结垢堵塞。

固体颗粒损害是入井液中的悬浮固体如粘土、细菌、腐蚀产物的微粒堵塞地层孔隙,可称为表皮堵塞。

污水粒径中值10.02um,卤水粒径中值27.29um。

这些微粒堵塞地层造成渗透率下降。

其渗透率伤害程度50%以上。

试验结果见表1。

表1 污水、卤水岩心伤害试验结果结垢是地层温度高引起的。

渤南油田温度高达120度,破坏了入井液中各项离子的化学平衡,生成碳酸钙、镁的沉淀,从而堵塞了地层孔隙,可称为深部堵塞。

室内实验表明,80℃条件下,卤水与地层水:1:1结垢总量为1656.9mg/L,污水与地层水:1:1垢总量为189.0mg/L。

120℃(地层温度)产生了更为严重的结垢现象。

(二)、油层保护措施根据上述损害机理,油层保护措施从两个方面实施:采用屏蔽暂堵技术和对入井液进行改进。

所谓屏蔽暂堵技术,就是在作业时,先挤入一种材料。

这种材料附在地层表面或轻微进入地层,在地层周围形成一个渗透率为零的薄层。

这样,就有效地阻止了不合格入井液的污染。

正常生产时,化学剂排出,地层恢复渗透率。

入井液的改进,则是开发一种适合渤南油田的添加剂。

该剂在高温下起作用,具有防垢、抗乳化、降低表面张力等多种功能。

(1).高温屏蔽暂堵技术的研究暂堵剂的耐温实验共进行了8种材料的实验,通过实验选择出了较为理想的三种材料,有两种耐温可达120度,一种可达140度。

在耐温实验的基础上,进行了暂堵剂油溶性实验。

实验温度70-80度。

暂堵剂颗粒经过研磨后称取一定量,放入一定体积的煤油中,两种基本溶解,一种溶解率96.9%。

为检验高温屏蔽暂堵剂的暂堵效果及解堵效果,我们进行了室内岩心流动试验。

试验采用渤南天然岩心,渗透率测定流体为煤油,温度90℃,驱替暂堵剂压差0.4~0.5MPa。

试验结果见表2。

表2 屏蔽暂堵剂的暂堵效果及解堵效果试验注:表中K o1—暂堵前油相渗透率,K o2—暂堵后油相渗透率,H—渗透率恢复率。

高温暂堵剂对渤南油田暂堵和解堵试验结果表明,渗透率恢复可达91%以上,解堵效果良好。

(2)、多功能入井液添加剂的研制(A)阻垢剂筛选与研究1)阻垢剂耐温试验由于渤南油田地层温度一般在120℃左右,所以所选阻垢剂首先应有耐高温的性能。

因此我们研究了一种新的的阻垢剂,耐温试验结果表明该阻垢剂符合耐温要求。

2)阻垢剂阻垢率试验对新研制的阻垢剂,我们进行了阻垢率试验,阻垢试验进行了阻垢剂对卤水与地层水混合液的阻垢试验和阻垢剂对污水与地层水混合液的阻垢试验,阻垢剂加量分别为0.01%、0.05%、0.10%、0.20%、0.40%、0.60%、0.80%,试验温度120℃。

试验结果见表3。

表3 阻垢率试验结果试验结果表明:所研制的阻垢剂既能满足高温要求,又具有良好的阻垢率。

在污水中用量为0.10%~0.40%,在卤水中用量为0.40%~0.80%,就能达到良好的阻垢效果。

(B)多功能入井液添加剂岩心伤害试验通过室内一系列试验,确定了渤南油田常规作业过程中主要的损害因素,根据这些主要的损害因素,我们在室内复配了多功能入井液添加剂,添加剂之间配伍性良好,具有阻垢、防乳、低表面张力等特点。

将多功能入井液添加剂加入混合液后,对岩心的伤害试验,用标准盐水测定岩心伤害前后的渗透率。

结果见表4。

表4 多功能入井液添加剂岩心伤害试验结果注:K0—岩心原始渗透率;K1—通水样后岩心渗透率;D—通水样后岩心伤害率。

由试验结果可知:加入了多功能入井液添加剂后,污水、卤水对岩心的伤害率在20%以内。

从上述实验情况看,屏蔽暂堵技术和多功能添加剂分别可以解决表皮及深部堵塞,具有保护油层的特点。

(三)、2000年入井液改进现场试验表5 油层保护技术现场施工统计表典型井例:C913-3 该井用量1.5t。

一矿洗井时,污水60m3没有成功。

大部分污水漏入地层。

屏蔽暂堵剂施工时,配成9m3溶液。

该溶液替至地层时,井口有液体返出。

关油管闸门,挤污水顶替,压力由0迅速上升至3Mpa,说明地层已被暂堵。

该井开井后,日产油25t,不含水。

(四)屏蔽暂堵剂在2001年的推广应用截止6月份,共施工了5口井:L151-4,施工日期1月30日,暂堵剂用量2t,配液10m3。

E101-9,施工日期12月26日,用量1.5t,配液10m3。

E5-10-1,施工日期4月6日,用量1t,配液8m3。

E126-9,施工日期5月11日,用量1t,配液8m3。

E5-25,施工日期5月22日,用量1t,配液8m3。

1、效果分析L151-4,正常生产时液量35t,油量28t,含水16%。

措施前停喷不出。

施工后液量41t,油量28t,含水28%。

E101-9,正常生产时液量33t,油量33t,含水0。

措施前不出。

施工后液量86t,油量60t,含水28%。

E5-10-1,正常生产时液量37.5t,油量10t,含水71%。

措施前不出。

施工后液量38t,油量4.5t,含水88%。

E126-9井,正常生产时液量35t,油量28t,含水16%。

洗井后不出。

施工后断断续续生产了6天,液量51t,油量6.8t,。

E5-25,解堵液量32t,油量1t,含水16%。

暂堵措施前不出。

施工后液量6.1t,油量3t,含水50%。

从前后的生产情况看,5口井都有效果。

2、的问题和下步计划目前的暂堵剂品种单一,只是进行了油井的施工。

建议选购水溶性暂堵剂进行现场实验。

二、注水过程中的油层保护措施(一)渤南油田污水水质改性技术研究加药类型常规污水改性水处理工艺:PH调整剂(复合碱、石灰乳)、混凝剂、絮凝剂等。

室内污水改性处理后水性和水质1、PH值:处理后PH值为8.5,首站污水PH值为7.5-8.0之间。

2、水质:改性处理后,水质明显改善。

目前首站外输悬浮固体含量25mg/l,含油量20mg/l。

处理后悬浮固体含量1-3mg/l,含油0.7-1mg/l。

下,处理后污水结垢率仅为5-10%。

5、敏感性实验及污水驱替实验:实验表明处理后污水对地层无损害。

药剂的成本每方污水 0.8元/m3。

处理渣量的计算实验测定渣量0.035%。

按照这个数据计算,假设首站日处理污水10000m 3,则每天渣量3.5t 。

结论:水质改性技术较好的解决了渤南油田储层损害的两大难题:悬浮物及含油超标和结垢。

(二) 渤四站高温防垢剂的试验试验结果及分析试验温度为110℃。

数据处理采用了常用的伤害率处理方法,以标准盐水测定的岩心渗透率作为初始渗透率。

流体通过岩心的流量为1.00ml/min 。

1、埕1注未滤污水岩心伤害试验表1 埕1注未滤污水对渤南油田岩心伤害试验数据从试验结果可以看出:试验岩心的渗透率随着注入污水的体积增加呈下降的趋势。

当注入倍数为50体积倍数时,岩心的伤害率已接近90%。

曲线特征具有开始部分下降较快,后来下降趋缓的特征。

污水对岩心的伤害除了所含固相颗图1 未滤污水岩心伤害试验00.20.40.60.811.21.41.61.8201020304050体积倍数,Vp渗透率,10-3μm 2粒伤害外,还包括污水中所含原油对岩心的伤害,同时,可能还包括污水在110℃温度下结垢带来的伤害。

综合伤害较严重。

2、埕1注过滤污水岩心伤害试验所用污水经过0.22μm 滤膜过滤,排除了固相颗粒及原油对岩心的伤害。

试验结果见下表。

表2 埕1注过滤污水对渤南油田岩心伤害试验数据该试验所通污水都经过了精细过滤,排除了污水中固相颗粒和原油对岩心的伤害。

所以,根据以往对渤南油田的大量室内试验,该试验过程中引起岩心渗透率降低的因素,主要是由于污水在高温下结垢产生的,即结垢对岩心的伤害。

3、埕1注未滤污水(加100ppm 阻垢剂)岩心伤害试验该试验降低了结垢对岩心的伤害,其目的主要是考察埕1注污水中固相颗粒及含油对渤南油田岩心的伤害程度。

试验结果见下表。

图2 过滤污水岩心伤害试验00.511.522.5301020304050体积倍数,Vp渗透率,10-3μm 2表3 埕1注未滤污水(加100ppm 阻垢剂)对渤南油田岩心伤害试验从试验结果可以看出:随着注入污水的体积倍数增加,岩心渗透率呈现下降的趋势。

与未加阻垢剂的污水伤害试验结果相比,相同的体积倍数下,岩心的伤害率要小一些,这也说明了,埕1注污水在110℃时有结垢产生。

该试验由于加入了一定量的阻垢剂,因此,降低了结垢对岩心的伤害。

4、埕1注过滤污水(加100ppm 阻垢剂)岩心伤害试验该试验的目的主要是考察埕1注精滤污水加阻垢剂后对渤南油田岩心的伤害程度。

试验结果见下表。

表4 埕1注过滤污水(加100ppm 阻垢剂)对渤南油田岩心伤害试验 图3 未滤污水(加100ppm阻垢剂)岩心伤害试验00.511.522.5301020304050体积倍数,Vp渗透率,10-3μm 2从试验结果可以看出:过滤后的污水,加入阻垢剂后,对试验岩心的伤害较小。

说明阻垢剂起到了阻垢作用。

防垢剂的现场实验:室内评价了一种防垢剂,效果较好。

现场加药量30ppm ,加药采用微量计量泵24 小时连续加药。

自从3月29日实验以来,实验一直正常进行,室内实验阻垢率保持在 90%以上。

结论及建议埕东污水对渤南四区天然岩心的综合伤害较严重:伤害因素主要有污水中的固相颗粒、污水中所含的原油及污水在高温下结垢。

对埕东污水进行精细过滤图4 过滤污水(加100ppm阻垢剂)岩心伤害试验00.511.522.533.5401020304050体积倍数,Vp渗透率,10-3μm 2处理及加入一定量阻垢剂后,可以作为渤南油田的注入水。

飞雁滩三采母液与孤岛三采母液之比较由于飞雁滩注聚站母液粘度总是没有孤岛母液粘度高,为此,我们对影响母液粘度的诸多因素如:干粉、配制用溶剂(清水)、水解时间、破乳剂的加入等进行了调查,并对两种母液粘度进行了比较、分析。

以下表1、表2、表6的母液粘度均是实验室条件下配制的5000ppm浓度的测定值;粘度单位:mpa.s表1:河口干粉与孤岛干粉溶于河口清水的母液粘度对比表2:河口干粉与孤岛干粉溶于孤岛清水的母液粘度对比要,并且粘度与熟化时间有一定影响。

表3表4分析:通过表3、表4可以看出在测定误差范围内河口水与孤岛水的影响因素不是主要的。

表5:河口现场配制母液放置后的测定90~120分钟,通过以上数据可以看出河口熟化时间未达到最佳状态。

油层保护研究成果由于孤岛三采应用的干粉为东营产品,飞雁滩三采应用的是3530进口产品,不是同一个型号。