齿轮计算及齿轮材料力学性能

- 格式:xls

- 大小:135.50 KB

- 文档页数:1

11-4直齿圆柱齿轮传动的作用力及计算载荷:一、齿轮上的作用力:为了计算齿轮的强度,设计轴和选用轴承,有必要分析轮齿上的作用力。

当不计齿面的摩擦力时,作用在主动轮齿上的总压力将垂直于齿面,(因为齿轮传动一般都加以润滑,齿轮在齿啮合时,摩擦系数很小,齿面所受的摩擦力相对载荷很小,所以不必考虑),即为P175图11-5b所示的Fn(沿其啮合线方向),Fn可分解为两个分力:圆周力:Ft=2T1/d1 N径向力:Fr=Fttgα N而法向力:Fn=Ft/cosα NT1:小齿轮上的扭矩 T1=9550000p/n1 n·mmP:传递的功率(KW) d1:小齿轮分度圆直径 mmα:压力角 n1:小齿轮的转速(r·p·m)Ft1:与主动轮运动方向相反;Ft2与从动轮运动方向一致。

各力的方向 Fr:分别由作用点指向各轮轮心。

Fn:通过节点与基圆相切(由法切互为性质)。

根据作用力与反作用力的关系,主从动轮上各对的应力应大小相等,方向相反。

二、计算载荷:Fn是根据名义功率求得的法向力,称为名义载荷,理论上Fn沿齿宽均匀分布,但由于轴和轴承的变形,传动装置的制造安装误差等原因,载荷沿齿宽的分布并不均匀,即出现载荷集中现象(如P176图11-6所示,齿轮相对轴承不对称布置,由于轴的弯曲变形,齿轮将相互倾斜,这时,轮齿左端载荷增大,轴和轴承刚度越小,b越宽,载荷集中越严重。

此外,由于各种原动机和工作机的特性不同,齿轮制造误差以及轮齿变形等原因,还会引起附加动载荷。

精度越低,圆周速度V越大,附加载荷越大。

因此在计算强度时,通常以计算载荷K·Fn代替名义载荷Fn,以考虑上两因素的影响。

K—载荷系数表达式11-311-5 直齿圆柱齿轮的齿面接触强度计算:一、设计准则:齿轮强度计算是根据齿轮失效形式来决定的,在闭式传动中,轮齿的失效形式主要是齿面点蚀,开式传动中,是齿轮折断,在高速变截的齿轮传动中,还会出现胶合破坏,因胶合破坏的计算方法有待进一步验证和完善。

对齿轮材料的基本要求齿轮作为一种常见的机械传动元件,广泛应用于各种机械设备中,具有传递动力、改变转速和转矩的作用。

齿轮的性能在很大程度上取决于材料的选择,因此对齿轮材料的要求十分严格。

本文将从齿轮的工作条件、力学性能、物理性能和耐磨性等方面详细介绍对齿轮材料的基本要求。

一、齿轮的工作条件和载荷要求齿轮在工作时,承受着来自传动系统的载荷和工作环境的影响,因此对齿轮材料的要求需要根据具体的工作条件来确定。

一般来说,齿轮材料需要具备以下要求:1.高强度和耐疲劳性能:齿轮在传递动力时,会受到周期性的载荷作用,因此材料需要具备足够的强度和耐疲劳性能,能够长时间承受载荷而不发生疲劳破坏。

2.良好的韧性和韧化能力:齿轮在工作过程中,可能会受到冲击和振动的影响,因此材料需要具备较好的韧性和抗冲击性能,能够防止齿面和齿根的断裂。

3.良好的耐磨性能:齿轮在工作中,齿面会不断接触和滑动,容易产生磨损,因此材料需要具备较好的耐磨性能和耐蚀性,能够延长齿轮的使用寿命。

二、齿轮材料的力学性能要求齿轮材料的力学性能直接影响着齿轮的使用寿命和传动效率,因此需要具备以下要求:1.较高的弹性模量和抗拉强度:齿轮在传递动力时,会受到强大的拉伸力,材料需要具备足够高的弹性模量和抗拉强度,能够抵抗这种拉伸力。

2.一定的韧性和冲击韧性:齿轮在传递动力时,可能会受到冲击和振动的作用,材料需要具备一定的韧性和冲击韧性,能够抵御外来冲击和振动的影响。

3.合理的动态硬度:齿轮在工作时会受到诸如磨损、疲劳等因素的影响,因此材料的硬度需要合理,不仅要能够抵御硬物的划伤和磨损,还要能够减少表面疲劳的发生。

三、齿轮材料的物理性能要求齿轮材料的物理性能直接与齿轮的传动效率和运行稳定性有关,因此需要具备以下要求:1.低摩擦系数和良好的润滑性:齿轮在工作时,齿面之间会不断相互接触和滑动,材料需要具备低摩擦系数和良好的润滑性,能够减少齿轮传动过程中的摩擦损失。

2.高热导性和热稳定性:齿轮在工作时,由于摩擦和传动会产生大量热量,材料需要具备高热导性和热稳定性,能够及时将热量散发出去,避免过热导致齿轮变形或损坏。

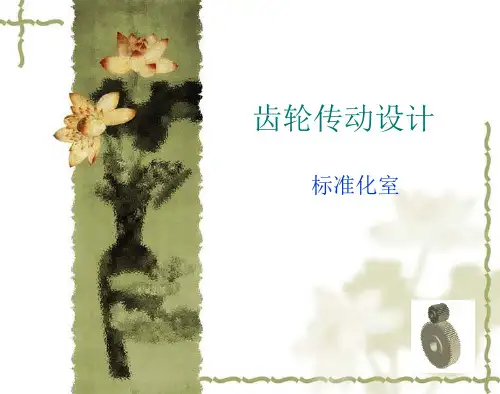

标准直齿圆柱齿轮传动的强度计算一、轮齿的受力分析图6-6所示为齿轮啮合传动时主动齿轮的受力情况,不考虑摩擦力时,轮齿所受总作用力f n将沿着啮合线方向,f n称为法向力。

f n在分度圆上可分解为切于分度圆的切向力f t和沿半径方向并指向轮心的径向力f r 。

圆周力f t=n径向力 f r= f t tg n (6-1)法向力 f n=n式中:d1为主动轮分度圆直径,mm;为分度圆压力角,标准齿轮=20°。

设计时可根据主动轮传递的功率p1(kw)及转速n1(r/min),由下式求主动轮力矩t1=9.55×106×(n mm)(6-2)根据作用力与反作用力原理,f t1=-f t2,f t1是主动轮上的工作阻力,故其方向与主动轮的转向相反,f t2是从动轮上的驱动力,其方向与从动轮的转向相同。

同理,f r1=-f r2,其方向指向各自的轮心。

二、载荷与载荷系数由上述求得的法向力f n 为理想状况下的名义载荷。

由于各种因素的影响,齿轮工作时实际所承受的载荷通常大于名义载荷,因此,在强度计算中,用载荷系数k 考虑各种影响载荷的因素,以计算载荷f nc 代替名义载荷f n 。

其计算公式为(6-3)式中:k 为载荷系数,见表6-3。

表6-3 载荷系数k二、齿根弯曲疲劳强度计算齿根处的弯曲强度最弱。

计算时设全部载荷由一对齿承担,且载荷作用于齿顶,将轮齿看作悬臂梁,其危险截面可用30o 切线法确定,即作与轮齿对称中心线成30o 夹角并与齿根过渡曲线相切的两条直线,连接两切点的截面即为齿根的危险截面,如图6-7所示。

运用材料力学的方法,可得轮齿弯曲强度校核的公式为= ≤或σf =≤(6-4)或由上式得计算模数m的设计公式m≥ (6-5)式中:=b/d1称齿宽系数(b为大齿轮宽度),由表6-4查取;称为齿形系数,由图6-8查取;[]为弯曲许用应力,由式6-8计算。

表6-4齿宽系数=b/d1三、齿面接触疲劳强度计算齿面接触疲劳强度计算是为了防止齿间发生疲劳点蚀的一种计算方法,它的实质是使齿面节线处所产生的最大接触应力小于齿轮的许用接触应力,齿面接触应力的计算公式是以弹性力学中的赫兹公式为依据的,对于渐开线标准直齿圆柱齿轮传动,其齿面接触疲劳强度的校核公式为≤或≤ (6-6)将上式变换得齿面接触疲劳强度的设计公式d1≥ (6-7)式中:“±”分别用于外啮合、内啮合齿轮;z e为齿轮材料弹性系数,见表6-5;z h为节点区域系数,标准直齿轮正确安装时z h =2.5;[σh]为两齿轮中较小的许用接触应力,由式6-9计算;u为齿数比,即大齿轮齿数与小齿轮齿数之比。

行星齿轮简易计算公式行星齿轮是一种常用的传动装置,它由太阳轮、行星轮、行星架和内齿圈组成。

行星齿轮传动具有传动比大、体积小、传动平稳等优点,因此在机械传动中得到广泛应用。

在实际工程中,需要对行星齿轮进行计算,以确定其传动性能和结构尺寸。

本文将介绍行星齿轮的简易计算公式,并对其进行详细解析。

行星齿轮传动的传动比计算公式如下:$$i = (1 + \frac{Zs}{Zp}) \times (1 \frac{Zs}{Zr})$$。

其中,i为传动比,Zs为太阳轮的齿数,Zp为行星轮的齿数,Zr为内齿圈的齿数。

行星齿轮传动的传动效率计算公式如下:$$\eta = \frac{\sin(\beta)}{\sin(\alpha)}$$。

其中,β为行星轮的压力角,α为太阳轮和内齿圈的压力角。

行星齿轮传动的载荷计算公式如下:$$T = \frac{9550 \times P}{n}$$。

其中,T为行星齿轮的扭矩,P为传动功率,n为转速。

行星齿轮传动的模数计算公式如下:$$m = \frac{1.25 \times P}{\sqrt{T}}$$。

其中,m为模数,P为传动功率,T为行星齿轮的扭矩。

以上公式是行星齿轮传动中常用的计算公式,通过这些公式可以快速计算出行星齿轮传动的传动比、传动效率、载荷和模数等参数,为行星齿轮的设计和选型提供了便利。

在实际工程中,行星齿轮传动的计算还需要考虑许多其他因素,如齿轮的材料、齿轮的强度、齿轮的精度等。

这些因素对行星齿轮传动的性能和寿命都有重要影响,需要进行综合考虑和分析。

在行星齿轮传动的设计过程中,还需要进行齿轮的强度计算。

齿轮的强度计算是为了确定齿轮的尺寸和材料,以保证齿轮在工作过程中不会发生破坏。

齿轮的强度计算包括齿面弯曲强度、齿根弯曲强度和齿面接触疲劳强度等方面,需要进行详细的计算和分析。

另外,行星齿轮传动的设计还需要进行齿轮的动力学分析。

齿轮的动力学分析是为了确定齿轮在工作过程中的振动和噪声情况,以保证齿轮的稳定性和平稳性。

齿轮传动设计参数的选择:1)压力角α的选择2)小齿轮齿数Z1的选择3)齿宽系数fd的选择齿轮传动的许用应力精度选择压力角α的选择由《机械原理》可知,增大压力角α,齿轮的齿厚及节点处的齿廓曲率半径亦皆随之增加,有利于提高齿轮传动的弯曲强度及接触强度。

我国对一般用途的齿轮传动规定的压力角为α=20o。

为增强航空有齿轮传动的弯曲强度及接触强度,我国航空齿轮传动标准还规定了α=25o的标准压力角。

但增大压力角并不一定都对传动有利。

对重合度接近2的高速齿轮传动,推荐采用齿顶高系数为1~1.2,压力角为16o~18o的齿轮,这样做可增加齿轮的柔性,降低噪声和动载荷。

小齿轮齿数Z1的选择若保持齿轮传动的中心距α不变,增加齿数,除能增大重合度、改善传动的平稳性外,还可减小模数,降低齿高,因而减少金属切削量,节省制造费用。

另外,降低齿高还能减小滑动速度,减少磨损及减小胶合的可能性。

但模数小了,齿厚随之减薄,则要降低齿轮的弯曲强度。

不过在一定的齿数围,尤其是当承载能力主要取决于齿面接触强度时,以齿数多一些为好。

闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1≥17。

Z2=u·z1。

齿宽系数φd的选择由齿轮的强度公式可知,轮齿越宽,承载能力也愈高,因而轮齿不宜过窄;但增大齿宽又会使齿面上的载荷分布更趋不均匀,故齿宽系数应取得适合。

圆柱齿轮齿宽系数的荐用值列于下表。

对于标准圆柱齿轮减速器,齿宽系数取为所以对于外捏合齿轮传动φa的值规定为0.2,0.25,0.30,0.40,0.50,0.60,0.80,1.0,1.2。

运用设计计算公式时,对于标准减速器,可先选定再用上式计算出相应的φd值表:圆柱齿轮的齿宽系数φd注:1)大、小齿轮皆为硬齿面时φd应取表中偏下限的数值;若皆为软齿面或仅大齿轮为软齿面时φd可取表中偏上限的数值;2)括号的数值用于人自齿轮,此时b为人字齿轮的总宽度;3)金属切削机床的齿轮传动,若传递的功率不大时,φd可小到0.2;4)非金属齿轮可取φd≈0.5~1.2。

齿轮常用表面处理及力学性能为了保证齿轮工作的可靠性,提高其使用寿命,齿轮的材料及其热处理应根据工作条件和材料的特点来选取。

对齿轮材料的基本要求是:应使齿面具有足够的硬度和耐磨性,齿心具有足够的韧性,以防止齿面的各种失效,同时应具有良好的冷、热加工的工艺性,以达到齿轮的各种技术要求。

常用的齿轮材料为各种牌号的优质碳素结构钢、合金结构钢、铸钢、铸铁和非金属材料等。

一般多采用锻件或轧制钢材。

当齿轮结构尺寸较大,轮坯不易锻造时,可采用铸钢;开式低速传动时,可采用灰铸铁或球墨铸铁、低速重载的齿轮易产生齿面塑性变形,轮齿也易折断,宜选用综合性能较好的钢材;高速齿轮易产生齿面点蚀,宜选用齿面硬度高的材料;受冲击载荷的齿轮,宜选用韧性好的材料。

对高速、轻载而又要求低噪声的齿轮传动,也可采用非金属材料、如夹布胶木、尼龙等。

常用的齿轮材料及其力学性能列表钢制齿轮的热处理方法主要有以下几种:●表面淬火表面淬火常用于中碳钢和中碳合金钢,如 45、 40Cr 钢等。

表面淬火后,齿面硬度一般为40~55HRC。

特点是抗疲劳点蚀、抗胶合能力高。

耐磨性好;由于齿心部分未淬硬,齿轮仍有足够的韧性,能承受不大的冲击载荷。

●渗碳淬火渗碳淬火常用于低碳钢和低碳含金钢,如 20、 20Cr 钢等。

渗碳淬火后齿面硬度可达56~62HRC,而齿轮心部仍保持较高的韧性,轮齿的抗弯强度和齿面接触强度高,耐磨性较好,常用于受冲击载荷的重要齿轮传动。

齿轮经渗碳淬火后,轮齿变形较大,应进行磨削加工。

●渗氮渗氮是一种表面化学热处理。

渗氮后不需要进行其他热处理,齿面硬度可达700~900HV。

由于渗氮处理后的齿轮硬度高,工艺温度低,变形小,故适用于内齿轮和难以磨削的齿轮,常用于含铅、钼、铝等合金元素的渗氮钢,如38CrMoAl等。

●调质调质一般用于中碳钢和中碳合金钥,如45、40Cr、35SiMn 钢等。

调质处理后齿面硬度一般为220~280HBS。

因硬度不高,轮齿精加工可在热处理后进行。

齿轮啮合刚度及齿轮动力学研究齿轮是一种传动元件,常用于将一个轴的旋转运动传递到另一个轴上。

在传动过程中,齿轮的啮合是非常关键的一环,因为它决定了传动的效率、精度和可靠性。

齿轮啮合的刚度和动力学性能是齿轮设计和制造的重要指标之一,本文将就这两个方面进行探讨。

一、齿轮啮合刚度齿轮啮合刚度是指当两个齿轮啮合时,齿位变化所需要的外力大小与齿位变化量之比。

刚度越大,就说明齿轮对外界干扰的敏感度越小,从而提高了传动的精度和可靠性。

齿轮啮合刚度的大小与齿轮的强度、刚度、形状和精度等有关。

在齿轮设计中,需要考虑啮合刚度对传动系统的影响。

一方面,对于高精度要求的应用场合,需要提高齿轮啮合刚度,以减小齿轮传动误差和振动,从而使传动精度更高;另一方面,过大的啮合刚度会增加传动系统的强度和刚度要求,同时对齿轮和轴承等组件造成更大的载荷和磨损,可能导致传动系统损坏。

因此,需要在设计中进行合理的权衡和选择。

为了提高齿轮啮合刚度,有多种方法可采用。

其中一种方法是增加齿数,增加啮合面积和接点数,从而提高传递扭矩的能力和刚度。

但是过多的齿数会增加制造难度和成本。

另一种方法是采用特殊的齿形设计,如渐开线、修形渐开线、顶隙小的波形齿等,从而提高啮合刚度和改善传动性能。

此外,也可以通过优化材料和热处理等工艺措施来提高齿轮的强度和刚度,从而增加传动系统的稳定性和可靠性。

二、齿轮动力学研究齿轮在传动过程中会产生振动和噪声,这对传动系统的工作性能、噪声水平和寿命等均有重要影响。

因此,对齿轮的动力学性能进行研究和优化非常重要。

齿轮动力学研究通常包括以下几个方面。

首先是齿轮的强度和刚度计算,在设计中确定齿轮和轴承等部件的尺寸和性能参数,以满足传动的要求。

其次是齿轮系统的振动分析和控制,对齿轮系统进行振动模态分析、自然频率计算和模态实验等,以确定振动的产生原因和控制措施。

还需要考虑齿轮啮合和齿面损伤的研究,了解齿轮在运行过程中的啮合位置、接触应力、齿面疲劳和龟裂等破坏形式,以制定必要的维护和保养措施。

齿轮传动的受力分析齿轮传动是一种常见的机械传动方式,其主要特点在于能够有效地将输入轴的旋转速度转换为输出轴的旋转速度,并将旋转力矩进行传递。

齿轮传动具有传递功率大、传动效率高、运转平稳、使用寿命长等优点,广泛应用于机械制造领域。

齿轮传动的受力分析是研究齿轮传动力学特性的重要内容,这主要涉及到力矩传递、载荷分配、齿面接触等方面的问题。

以下将简要介绍齿轮传动的受力分析过程。

一、齿轮传动的力矩传递在齿轮传动中,力矩是通过齿轮齿面间的接触传递的。

因此,在进行齿轮传动的受力分析时,需要先求出齿轮的齿面接触力,从而确定齿轮传递的力矩。

齿轮齿面间的接触力主要由两部分组成:正向接触力和切向接触力。

正向接触力是指沿着齿轮轴向方向的力,主要用于传递齿轮的轴向载荷;切向接触力是指垂直于齿轮轴向方向的力,主要用于传递齿轮的扭矩。

在齿轮传动的受力分析中,通常采用Hertz接触理论来求解齿轮齿面间的接触力。

Hertz接触理论认为,在齿轮齿面间的接触区域内,应力分布呈现出一个类似于椭圆形的曲面。

根据该曲面的形状和大小,可以计算出齿轮齿面间的接触应力和接触面积。

一般来说,齿轮齿面间的接触应力越大,接触面积越小,齿轮的寿命就越短。

二、齿轮传动的载荷分配在齿轮传动中,不同的齿轮会承受不同的载荷,其原因主要是由于齿轮的尺寸、材料、齿形等不同。

因此,在进行齿轮传动的受力分析时,需要对齿轮的载荷分配进行研究。

齿轮载荷分配的主要方法有两种:按齿数配载法和按力配载法。

按齿数配载法是指根据齿轮的齿数比例来确定齿轮的载荷分配,这种方法简单、实用,但往往不能考虑到齿轮的实际情况。

按力配载法是指根据齿轮的载荷情况来计算其分配比例,这种方法更为精确,但需要进行较复杂的数学计算。

三、齿轮传动的齿面接触齿面接触是齿轮传动中的一个重要问题,直接影响到齿轮的使用寿命和传动效率。

在齿轮传动的受力分析中,需要关注齿面接触区域的形状、大小、位置等因素,并采取相应的措施来避免齿面接触问题的发生。

齿轮啮合尺寸设计标准是多少

齿轮的啮合尺寸设计标准主要由齿轮啮合计算公式、齿轮的几何参数和材料力学性能等因素确定。

以下是齿轮啮合尺寸设计标准的一般要求:

1. 齿轮啮合计算公式:齿轮啮合计算公式是根据齿轮的模数、压力角、齿数、齿宽等参数,计算出齿轮的啮合尺寸。

常用的齿轮啮合计算公式有齿高、齿顶高、齿根高、齿顶宽、齿根宽等。

2. 齿轮的几何参数:几何参数是指齿轮的齿高、齿顶高、齿根高、齿顶宽、齿根宽等尺寸。

在设计齿轮的啮合尺寸时,几何参数需要满足相应的要求,例如齿高应该满足齿面接触应力、齿面弯曲应力和齿面疲劳强度等要求。

3. 材料力学性能:齿轮的材料力学性能包括弹性模量、屈服强度、抗拉强度、韧性等。

在设计齿轮的啮合尺寸时,需要根据材料的力学性能来确定其可承受的载荷,进而确定齿轮的尺寸。

齿轮啮合尺寸设计标准的具体数值是根据实际工程要求和使用条件来确定的。

在制定齿轮啮合尺寸设计标准时,需要综合考虑齿轮的使用寿命、传动精度、传动效率等因素,并符合国际和国内相关标准的要求。

总之,齿轮啮合尺寸设计标准是根据齿轮的几何形状、材料力学性能和应用要求等综合因素确定的,旨在保证齿轮的可靠性、传动效率和使用寿命。

具体的设计标准应根据具体情况来确定。

9.10齿轮常用材料及许用应力

为了保证齿轮工作的可靠性,提高其使用寿命,齿轮的材料及其热处理应根据工作条件和材料的特点来选取。

对齿轮材料的基本要求是:应使齿面具有足够的硬度和耐磨性,齿心具有足够的韧性,以防止齿面的各种失效,同时应具有良好的冷、热加工的工艺性,以达到齿轮的各种技术要求。

常用的齿轮材料为各种牌号的优质碳素结构钢、合金结构钢、铸钢、铸铁和非金属材料等。

一般多采用锻件或轧制钢材。

当齿轮结构尺寸较大,轮坯不易锻造时,可采用铸钢;开式低速传动时,可采用灰铸铁或球墨铸铁、低速重载的齿轮易产生齿面塑性变形,轮齿也易折断,宜选用综合性能较好的钢材;高速齿轮易产生齿面点蚀,宜选用齿面硬度高的材料;受冲击载荷的齿轮,宜选用韧性好的材料。

对高速、轻载而又要求低噪声的齿轮传动,也可采用非金属材料、如夹布胶木、尼龙等。

常用的齿轮材料及其力学性能列于下表。

钢制齿轮的热处理方法主要有以下几种:

根据热处理后齿面硬度的不同,齿轮可分为软齿面齿轮(≤350HBS)和硬齿面齿轮(>350HBS)。

一般要求的齿轮传动可采用软齿面齿轮。

为了减小胶合的可能性,并使配对的大小齿轮寿命相当,通常使小齿轮齿面硬度比大齿轮齿面硬度高出30~50HBS。

对于高速、重载或重要的齿轮传动,可采用硬齿面齿轮组合

,齿面硬度可大致相同。

常用齿轮材料及其力学性能。