H65黄铜水平连铸工艺研究

- 格式:pdf

- 大小:285.35 KB

- 文档页数:5

水平连铸与半连铸生产贯通地线用黄铜H65带分析

李健

【期刊名称】《有色矿冶》

【年(卷),期】2024(40)1

【摘要】铁路贯通地线是高速客运专线接地系统的关键技术产品,铜合金护套铁路贯通地线主要使用黄铜带,目前黄铜带可通过半连铸-热轧带坯或水平连铸带坯进行生产。

分别对水平连铸与半连铸生产贯通地线用黄铜H65带材进行工艺设计,从化学成分、力学性能、内部组织等方面进行分析,确定适合的生产工艺。

【总页数】4页(P31-34)

【作者】李健

【作者单位】中铝洛阳铜加工有限公司

【正文语种】中文

【中图分类】TG146

【相关文献】

1.水平连铸生产H65黄铜带的表面质量控制

2.水平连铸H65黄铜线坯的工艺研究及应用

3.水平连铸H65黄铜线坯的工艺研究及应用

4.水平连铸-冷轧法生产H65黄铜带工艺研究

5.水平连铸H65黄铜带坯冷轧裂纹及其预防措施

因版权原因,仅展示原文概要,查看原文内容请购买。

铜棒水平连铸工艺介绍【铜棒水平连铸工艺介绍】一、铜棒水平连铸工艺的历史1.1 起源与早期发展其实啊,铜棒水平连铸工艺可不是凭空出现的。

它的起源可以追溯到上世纪中叶。

在那个时候,工业生产对于铜材料的需求不断增加,传统的铸造方法效率低、质量也不太稳定。

于是乎,科研人员就开始琢磨新的办法,经过不断地试验和改进,铜棒水平连铸工艺就逐渐崭露头角啦。

1.2 技术的逐步成熟随着时间的推移,铜棒水平连铸工艺也在不断地进化。

从最初的简单尝试,到后来各种先进技术的融入,比如说更精准的温度控制、更优质的模具材料等等。

这就好比一个小孩子慢慢长大,变得越来越强壮、越来越聪明。

在这个过程中,它逐渐成为了铜棒生产领域的一个重要工艺,为各个行业提供了高质量的铜棒材料。

二、铜棒水平连铸的制作过程2.1 原材料准备要做出好的铜棒,首先得有好的原材料。

说白了就是得选高质量的铜原料,把里面的杂质啊、不纯的东西都去除掉,就像我们做饭之前要把食材洗干净挑好一样。

然后把这些处理好的铜原料放进熔炉里,准备进行下一步的“变身”。

2.2 熔炼与精炼这一步就像是给铜原料来个“大改造”。

把它们放在高温熔炉里加热融化,让它们变成液态。

在这个过程中,还要加入一些特殊的材料来去除里面的气体和杂质,让铜液变得更加纯净。

打个比方,这就好比是给一锅汤撇去浮沫,让汤变得更鲜美。

2.3 水平连铸接下来就是关键的水平连铸环节啦。

铜液通过一个特制的模具,以水平的方向慢慢凝固成型,变成一根长长的铜棒。

这个模具就像是一个神奇的“魔法通道”,能让铜液按照我们想要的形状和尺寸变成铜棒。

在这个过程中,要控制好温度、冷却速度等各种参数,才能保证铜棒的质量。

2.4 切割与后续处理铜棒出来之后还不能直接用,得根据需要把它切成合适的长度。

这就好比是裁缝根据顾客的身材把布料裁成合适的尺寸。

切好之后,还要进行一些表面处理,让铜棒更加光滑、漂亮。

三、铜棒水平连铸工艺的特点3.1 高效生产铜棒水平连铸工艺的生产效率那可是相当高的。

浅谈水平连铸生产工艺作者:张波来源:《科学与财富》2019年第26期摘要:水平连铸是上世纪六十年代末期发展起来的新型铸造技术,经过半个多世纪的创新改良,水平连铸已经形成了较为纯熟的独立技术体系,由于该技术具有基建投资成本低、铸坯质量高、冶金生产流程简化、安全稳定性好等优势,近年来,被广泛应用于冶金生产企业。

本文将围绕水平连铸机的设备组成以及技术优势,针对水平连铸生产工艺流程展开论述。

关键词:水平连铸;冶金;技术优势;生产工艺水平连铸技术以水平连铸机作为功能载体,能够连续铸造特殊钢、高合金钢以及非铁基合金,水平连铸机的三大关键技术包括分离环、结晶器和拉坯机构,目前,这三大技术均已实现突破性进展,并取代了传统的立式和弧形连铸生产工艺。

尤其在冶炼铜金属以及铜合金领域,加工及使用性能得到业内人士的普遍认可及褒赞。

一、水平连铸技术优势及设备组成(一)水平连铸概念阐述水平连铸是在铸机上将钢水沿水平方向连续铸成钢坯的加工生产过程,与传统的弧形连铸工艺相比,这项技术更适合于生产裂纹敏感性强的钢种。

水平连铸技术工作流程如图1所示。

(二)水平连铸技术优势水平连铸机的机身较低,机体布局呈现出水平形态,因此,对空间高度的要求不高,在建设生产厂房时,无需刻意追求厂房高度,进而给冶金企业节省了大量的厂房投资成本,间接为企业创造了经济价值。

借助水平连铸技术生产出来的铸坯质量较高[1]。

这主要是因为在拉坯过程中,中间包与结晶器实现无缝相连,钢水发生二次氧化的几率显著下降,这就使得中间包当中的钢液面较高,钢水中的夹杂物就会浮到液面之上,对提升钢的清洁度发挥着重要作用。

据权威机构调查表明,采用水平连铸技术生产的钢体中,夹杂物的含量是采用弧形连铸技术的20%左右,而水平连铸坯中的含氧量则是弧形铸坯中含氧量的25%左右。

如果使用水平加铸机铸造钢金属,能够一次性浇铸成小型的铸坯,甚至直径在几毫米的线坯,由此可见,这项技术缩减了工艺流程,节省了单位生产时间,提升了生产效率。

汽车散热器用黄铜带水平连铸工艺研究冯立铭【摘要】随着散热器冷却管带材生产技术的不断进步,新型高锌锡黄铜HSn65-0.03已实现规模化生产应用,其带坯主要采用水平连铸工艺生产,生产过程中极易产生气孔或偏析缺陷,水平连铸工艺是高锌锡黄铜HSn65-0.03质量稳定的关键.通过分析工业上HSn65-0.03水平连铸带坯的工艺特点,对比其与普通H65带坯的水平连铸工艺,提出了HSn65-0.03带坯的工艺控制关键点.并通过对铸坯成分、组织、脱锌层的研究,阐述了水平连铸工艺参数对带坯质量的影响规律,系统提出了水平连铸的工艺控制、常见质量缺陷及解决办法.%A new type of high zinc alloy HSn65-0.03 has realized large-scaled production with the advance of radiator cooling pipe strip production technology. The main strip adopts horizontal continuous casting process, which is prone to porosity and segregation defects. Horizontal continuous casting technology is the key to the stable quality of the high zinc alloy HSn65-0.03. Through analyzing the characteristics of industrial HSn65-0.03 horizontal continuous casting strip process, and comparing with the ordinary H65 billet horizontal continuous casting process, this paper puts forward the key points for producing HSn65-0.03 strip. Analyses of slab composition, microstructure and dezincification layer reveal the effects of horizontal continuous casting parameters on the strip quality. The horizontal continuous casting technical control, common quality defects and solutions are suggested.【期刊名称】《有色金属科学与工程》【年(卷),期】2014(000)005【总页数】5页(P101-105)【关键词】汽车散热器;高锌锡黄铜;微量元素;水平连铸【作者】冯立铭【作者单位】湖北精益高精铜板带有限公司,湖北十堰 442000【正文语种】中文【中图分类】TG249.90 引言随着散热器冷却管带材生产技术不断进步,具有国际先进水平的新型耐蚀环保高锌锡黄铜HSn65-0.03已逐渐代替GB/T 11087-2012散热器冷却管专用黄铜带,实现规模化工业生产应用[1].汽车散热器的工作条件恶劣,一般位于汽车前端迎风处,不仅要经受风吹雨淋和汽车废气的污染,还要承受反复的热循环和周期性的振动.另外,散热器内长期流动着冷却液对散热器有锈蚀及腐蚀作用.因此,为保证散热器可靠地发挥散热作用,对其材料性能有如下要求:必须具有良好的导热性能,一定的强度和较强的耐腐蚀性,良好的加工性能及钎焊性能,良好的经济性[2].随着人们对高锌黄铜的研究深入,发现在黄铜中加入少量的合金元素如:锰、铝、铁、硅、钴、钛、铅、锡、磷、镍等,能够对合金基体起到明显的固溶强化作用,且各元素之间通过相互作用形成弥散分布的硬质耐磨相,在合金中起到颗粒弥散强化作用.除提高合金强度外,所添加的合金元素所形成的硬质耐磨相还能够提供良好的承载性能和高耐磨性[3-5].然而,由于现阶段水平连铸法生产复杂黄铜带坯缺乏经验,铸坯质量难以过关,很容易造成产品的表面起皮、晶间裂纹等缺陷,从而影响产品的质量及成品率.本文从水平连铸的工艺控制、常见质量缺陷及解决办法等几个方面,对水平连铸生产散热器冷却管黄铜工艺进行了分析.1 HSn65-0.03带坯的制备1.1 带坯制备水平连铸法生产H65黄铜带坯是近年来从国外引进的一种新兴工艺,由于对该工艺方法理解掌握的局限性,导致铸坯质量不过关,造成产品的表面起皮、晶间裂,从而影响产品的质量及成品率.随着国民经济的迅猛发展,H65黄铜带以其良好的工艺性能、机械性能和耐蚀、导电、导热等特性,广泛应用于电气、五金、电子电讯、机器制造、计算机接插件、建筑装璜等行业,应用量正逐年增加.常规生产方法是采用半连续铸造大块一热轧开坯的方式.水平连铸生产带坯一冷轧生产出成品的H65带生产工艺与半连续铸造一热轧开坯生产工艺相比,不需要高大的厂房和深井,可以省去设备复杂、投资巨大的热轧开坯,投资少,工艺流程短,作为一种新兴的工艺方法而被铜加工行业所采用.本实验采用工业水平连铸机生产,对铸锭进行在线取样,进行金相分析、成分及耐锌腐蚀性能对比.水平连铸生产线由熔化炉-保温炉-结晶器(铜水冷套与石墨内衬)-引锭机(牵引机)-铣面机-剪切机-卷取机及附属收屑机构等组成[6].本文样品使用3 t 熔化炉、3 t保温炉生产的16.9 mm×410 mm带坯.1.2 HSn65-0.03与H65黄铜生产工艺对比分析在国内外汽车散热器铜带的工业生产中,HSn65-0.03工艺都是从H65工艺逐步改进而来,分析两者在水平连铸工艺上的主要参数变化,可方便了解HSn65-0.03水平连铸的工艺特点.1.2.1 拉铸速度对比在相同生产装备上,HSn65-0.03水平连铸的拉铸速度应明显小于H65,见表1.工业实践表明,H65采用124 mm/min→121 mm/min的拉铸速度,而HSn65-0.03则采用104 mm/min→102 mm/min的拉速.且当生产到每个结晶器末期,观察到带面麻面时,还应降低拉铸速度,使凝固区内移,使用内部石墨板较光滑的区域继续生产.表1 H65和HSn65-0.03拉铸速度对比工艺名称前期拉铸速度/(mm·min-1)后期拉铸速度/(mm·min-1)H65 124 121 HSn65-0.03 104 1021.2.2 节距对比由于HSn65-0.03熔体的流动性好于H65,故为提高生产效率,拉铸节距可以增大,在工业生产中,H65一般采用8.5~8.7 mm的拉铸节距,而HSn65-0.03的节距可达10.25~10.30 mm,见表2.表2 H65和HSn65-0.03拉铸节距对比工艺名称拉铸节距最小值/mm 拉铸节距最大值/mm H65 8.5 8.7 HSn65-0.03 10.25 10.301.2.3 拉铸温度的控制对比由于熔体流动性的提高,HSn65-0.03可适当降低铸造温度,一般取990±3℃(或 987~993℃),而H65的铸造温度一般为1 030±5 ℃(1 025~1 035℃),见表3.表3 H65和HSn65-0.03拉铸温度对比工艺名称拉铸温度最小值/℃ 拉铸温度最大值/℃H65 1 025 1 035 HSn65-0.03 987 993在工业生产中,拉铸温度为保温炉实际温度值,应严格控制,并经常使用热电偶进行测量,防止因温度波动引起结晶区域的前后移动,导致夹杂等缺陷的产生.1.2.4 进出口冷却水温度对比由于铸造温度、铸造速度、拉铸节距等参数的改变,铸造时的冷却条件也应有所调整,应提高冷却强度.进水温度一般取27~30℃(与H65进水温度一致),而出水温度应相对降低,H65为 45~50℃,HSn65-0.03为 40~45℃,见表 4.实际生产过程表明,由于生产速度快,以及结晶组织的要求,黄铜包括HSn65-0.03都需要较强的冷却强度,水压也需要控制在合理范围内.表4 H65和HSn65-0.03进出口冷却水温度对比工艺名称进口水温/℃ 出口水温最小值/℃ 出口水温最大值/℃H65 27~30 45 50 HSn65-0.03 27~30 40 45 1.3 其它熔铸工艺控制为保证HSn65-0.03带材的质量,在熔铸工艺上要求严格管理,阐述如下:1)保温炉木炭加入要求:先下料捞渣,然后加入烘烤后的木炭,木炭厚度大于150 mm.2)保温炉铜液的液面高度,是确保结晶器内铜液有足够的静压力,保证带坯致密度.保持均衡的倒炉次序,是确保液面高度的重要条件.3)熔炼炉铜液必须喷火,喷火的作用是为了达到倒炉温度并且使氧化物上浮.倒炉应均匀,不得忽快忽慢,致使保温炉内液面波动大,温度受到影响.4)每次倒炉完后应及时对保温炉进行搅拌,以便熔体内悬浮的氧化渣及时上浮,搅拌时应保证液体波动小,防止波动的液流影响结晶区的稳定性,导致带坯出现结疤和隐性裂纹.5)倒完炉后必须清理保温炉、流槽及熔炼炉四周的氧化物,保持现场清洁.防止下次倒炉时氧化渣被冲入保温炉内.2 HSn65-0.03与H65铸坯的对比研究分析在HSn65-0.03合金中主要加入的微量元素为磷和锡.铜磷二元相图表明,在714℃时存在着共晶反应,随着温度降低,磷在铜中的固溶量迅速减少,300℃时为0.6%,200℃时为0.4%;固溶于铜中的磷显著的降低其导电率,含P 0.014%的软带导电率为94%IACS,含P 0.14%的导电率仅为45.2%;磷是最有效、成本最低的脱氧剂,微量磷的存在,可以提高熔体的流动性,与杂质元素形成化合物,强化境界并使化合物脆化相更加细小均匀的分布在晶界上;可以抑制脱锌,增加耐蚀性能和抗应力作用,同时提高合金的切削性能和强度,改善铜及合金的焊接性能、耐蚀性能、提高抗软化程度,所以磷又是铜及合金的宝贵添加元素,含磷量在0.015%~0.04%之间的磷铜合金,广泛用于生产建筑用水道管、制冷和空调器散热管、舰船海水管路;低磷铜合金板、带材在电子和化工工业中广泛应用,集成电路引线框架铜带也大量使用低磷铜合金;共晶成分的磷铜合金,是优良的焊接材料,高磷铜合金在580~620℃之间具有超塑性,可以热挤成Φ3~Φ5 mm焊丝,是焊接铜及铜合金、钢和铜零件的重要材料[7-8].研究表明,在黄铜中加入1 wt%的锡,可以大幅提高合金的力学性能和抗腐蚀性能,但加入过多的锡会降低合金的塑性,同时对合金的抗脱锌和抗耐腐蚀性能起不到抑制的作用.在α相黄铜中,锡可以形成一层钝化膜对脱锌起到减缓作用,在α+β两相黄铜中,锡起到惰性气体的作用,延缓锌的选择性溶解.此外锡元素抑制脱锌,提高耐蚀性,特别是提高抗海水腐蚀的能力,故锡黄铜有“海军黄铜”之称[9].2.1 成分检测依据铜及铜合金分析方法、铜及铜合金化学分析方法,杂质元素采用TY-9610型光电直读光谱仪进行检测,试样经过光源激发后,所辐射的光经入射狭缝到分光系统色散成光谱,对选定的光谱线经光电转换系统及测量系统进行光电转换并测量谱线的强度,由计算机依据相应标准样品(标准物质)制作的工作曲线测出试样中各待测元素的质量分数.生产铸锭成分满足加工铜及铜合金牌号和化学成分要求[10-12].如表5所示,1#为HSn65-0.03产品,有少量的Sn和P元素,2#为国标H65产品.表5 H65和HSn65-0.03的化学成分产品代号 Cu Sn P Fe Zn 杂质总和1# 66.55 0.023 7 0.019 1 0.003 0 余量<0.01 2# 65.73 0.001 7 0.001 8 0.002 5 余量<0.012.2 金相分析HSn65-0.03铸态金相如图1所示,从图1中分析可知,样品组织显示其相组成为α+β相,其中白色基体为α相,剩余为β相,β相约占基体面积的10.3%.HSn65-0.03具有好的性能特征是因为,合金中要求存在一定量的α相以保证合金具有一定的塑性.另一方面少量的β相能够有效地改善合金的强度硬度.另一方面有学者研究表明,β相是沿α相的晶界析出,当发生磨损时,磨损表面产生微裂纹,当裂纹进一步扩展时必定会碰到α相,这时微裂纹产生的应力会沿着塑性较好的α相的分布进行扩散,从而降低了裂纹扩展的速度,但是一定要控制α相的含量避免合金的整体硬度下降[13-14].图1 1#铸锭金相(100×)GB/T 5231-2012加工铜及铜合金牌号和化学成分中,H65黄铜的Cu含量范围较大(63.5%~68.0%),生产中若将Cu含量控制在67%~68%,可有效避免冷轧裂纹,但生产成本很高.若将铜含量控制在下限(64%~65%),虽然β相的增加对铸造工艺提出了更高的要求,但可降低生产成本[15-16].采用何种范围的Cu含量取决于各个工厂的实际生产状况,但散热器铜带属于特殊用途,其成分应有更高要求.2.3 水平连铸过程质量分析影响带坯质量的因素主要有拉铸工艺制度、结晶器清洁度、石墨模具材质、冷却强度以及操作者的技能等,实践表明,在拉一停时间、拉速、浇温及冷却强度等配合得当时,加上操作者的正确操作,可得到较稳定的连铸过程和良好的带坯质量[17]. 在实际生产中,因铸造工艺过程的复杂性,铸造缺陷的原因难以分析判断.在其结晶器中,金属凝固过程对铸锭表面及靠近表面区域的质量起着决定性的作用,各种工艺参数会影响金属在结晶器中的变化过程,已结晶的凝壳与结晶器材料间的相互作用对铸坯质量也有显著的影响.根据长期工业生产过程来分析,带坯拉出时表面呈暗红色且不裂为好,这也成为目前行业内生产中工人对带坯质量表观判定的依据. 在水平连铸的质量控制中,在轧制阶段发生的“起皮”是其主要的质量缺陷,其主要原因是水平连铸工序在铸造过程中,铸坯内部存在有气孔或偏析缺陷.气孔形成的原因是熔体中含气量高,凝固过程气体析出,并凝聚而形成气孔.为降低溶液中的含气量,可以将喷火次数增加到2次,气体在铜及铜合金中的溶解度是随着温度升高而加大的,当达到熔点温度时,气体的溶解度将急剧增加,但是接近沸点温度(黄铜喷火温度)时,气体的溶解度又急剧降低,甚至达到零,为防止液态铜中含气量过高,黄铜应进行2次以上的喷火操作,尽可能将其含有的气体排出,同时加强搅拌.偏析形成的原因是铸造温度较低,冷却强度大,导致晶粒粗大,组织致密性差,低熔点锡元素形成宏观偏析,所以生产过程中要控制好温度,使温差尽量控制在小的范围内.另外石墨模具也是水平连铸生产的重要硬件,采用材质较好的石墨模具,也是生产优质带材的关键因素.2.4 耐腐蚀脱锌性能对比黄铜是以锌为主要合金元素的铜合金,含锌量一般在10%~50%之间,工业用黄铜的锌含量均低于50%,为单相的α黄铜和两相的α+β黄铜[18].与纯铜相比,黄铜不但具有铜及铜合金的一般特性,还具有优于纯铜的力学性能以及价格低和色泽美的优势,使之成为了应用最广泛、最经济的铜合金.黄铜的耐蚀性是极其重要的使用性能.耐蚀黄铜以其优良的导热性、耐腐蚀性能而被广泛地用作电厂、海船的冷凝管之类的热交换材料.但是黄铜在使用过程中还存在脱锌腐蚀与应力腐蚀破裂的问题,给工业生产带来许多隐患.进一步提高黄铜的耐腐蚀性能,防止黄铜管的腐蚀失效,对相关工业部门的安全和经济运行,具有十分重要的意义.为抑制黄铜脱锌,研究者们采取了很多措施,其中最有效的方法就是添加合金元素,目前所采用的合金元素有锡、铝、镍、锰、砷、硼、锑、稀土等.单一添加某种合金元素,一般会有一个最合适的添加量,以达到最佳的耐腐蚀性能;而添加多种合金元素,它们之间会有一个最佳的添加量及比例,从而产生协同作用,使黄铜的耐腐蚀性能相对于添加单一元素的黄铜进一步提高.选择几种合金元素合理组合和确定其最佳的添加量及比例,以提高黄铜的耐腐蚀性能,是合金成分设计的关键问题.但是添加合金元素后,不可避免地会对合金的一些其它性能造成不利影响.所以,在利用合金化的方法提高其耐蚀性的同时,避免或减少对其它性能的有害影响,特别是保证良好的综合成型加工能力,则是合金成分设计的另一个关键问题[19].对1#和2#带坯粗轧到1.0 mm后进行退火,然后按照黄铜耐脱锌腐蚀性能试验[20]要求取样,进行脱锌试验,1#(HSn65-0.03)均匀脱锌,平均脱锌深度 9.6 μm,2#(H65)也为均匀脱锌,平均脱锌深度190 μm.根据图2对比,HSn65-0.03的抗脱锌腐蚀性能大幅度的优于H65材料,可以在汽车、发电机组等散热器设备中较好使用,在耐腐蚀性能不降低的情况下,较之20世纪H90冷却管料成本也大幅度降低.3 结论1)工业生产中严格按照生产工艺和操作规程是生产出稳定材料的关键.2)控制水平连铸带坯质量是后续成品的质量的关键.3)本试验HSn65-0.03的抗脱锌腐蚀性能最好,均匀脱锌深度9.6 μm.图2 HSn65-0.03与H65的脱锌测试参考文献:[1]GB/T 11087-2012,散热器冷却管专用黄铜带[S].[2]李婷.谈铜材产品及其在汽车上的典型部件[J].有色金属加工,2010,39(3):12-14.[3]Aheed A W,几种高强度黄铜的显微组织与摩擦性能[J].谢士英,译,铜加工,1996(1):45-52.[4]王涛.新型高强耐磨复杂黄铜及其生产技术[J].有色金属加工,2005,34(6):2-9.[5]王祝堂,田荣璋.铜合金及其加工手册[M].长沙:中南大学出版社,2002.[6]刘刚,韩淑敏,白常厚.H65黄铜水平连铸工艺研究[J].金属世界,2007(2):10-13.[7]李洪岩.合金元素对环保易切削铜合金的影响[J].山东工业技术,2013(7):1-3.[8]刘培兴.铜加工合金[M].北京:化学工业出版社,2008:36-37.[9]王跃臣,张兴利,刘云.合金元素在无铅易切削黄铜中的作用[J].上海有色金属,2011,32(3):111-113.[10]GB/T 5121.1-2008,铜及铜合金化学分析方法(第1部分):铜含量的测定[S].[11]YS/T 482-2005,铜及铜合金分析方法-光电发射光谱法[S].[12]GB/T 5231-2012,加工铜及铜合金牌号和化学成分[S].[13]Kailas S V.A study of the stain rate microstructural response and wearof metals[J].Journal of Materials Engineering and Performance,2003,12(6):629-637.[14]张玉平,李联英,王灵卉.新型黄铜磨损特性的试验研究[J].特种铸造及有色合金,1999,19(3):28-30.[15]姚若浩.铜合金加工开裂现象评述[J].铜加工,2002(2):1-2.[16]戚克鹏,余栋,金铿.水平连铸H65黄铜带坯冷轧裂纹及其预防措施[J].有色金属加工,2006,35(4):22-28.[17]张辉,王金海,刘婉容.水平连铸H65黄铅线坯的工艺研究及应用[J].有色冶炼,2001(5):58-61.[18]刘道新.材料的腐蚀与防护[M].西安:西北工业大学出版社,2006:308.[19]张娟,唐宁,尚用甲.合金元素对黄铜耐腐蚀性能的影响和作用机理[J].腐蚀与防护,2012,33(7)605-609.[20]GB/T 10119-2008,黄铜耐脱锌腐蚀性能的测定[S].。

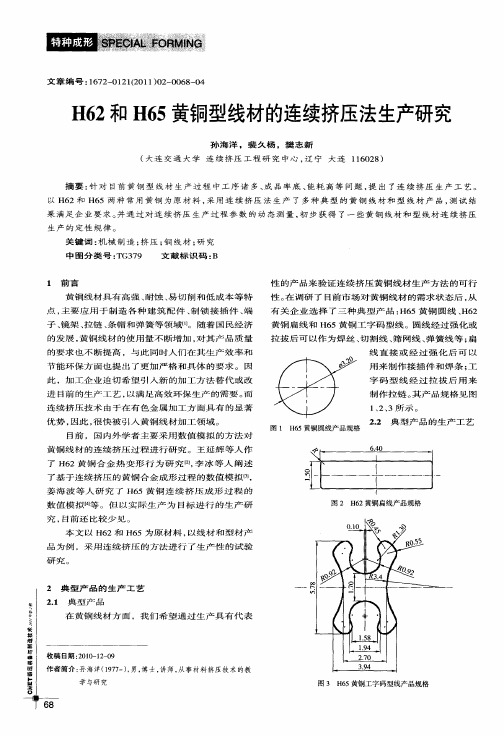

H62和H65黄铜型线材的连续挤压法生产研究I. 绪论A. 概述H62和H65黄铜型线材的制造研究B. 挤压法的基本原理和适用性C. 研究目的和意义II. 实验设计A. 实验材料和设备B. 实验方案和流程C. 实验参数可控性的分析III. 实验结果与分析A. 压力、速度和温度对产品性质的影响B. H62和H65黄铜型线材的物理和力学性能测试结果C. 实验结果分析和讨论IV. 工艺优化A. 实验结果的基础上,建立产品的优化工艺参数模型B. 基于该模型,对挤压工艺进行改进和优化C. 优化后的工艺的性能测试结果分析和对比V. 结论与展望A. 实验验证了使用连续挤压法生产H62和H65黄铜型线材的可行性B. 工艺优化开发了高性能、低成本的黄铜型线材制造工艺C. 未来应继续发展更科学、稳定的挤压工艺,满足市场的需求。

第一章绪论背景与意义:黄铜作为一种铜合金,在工业生产、建筑和日常生活中都有广泛的应用。

其中黄铜型线材是其应用最为广泛的产品之一。

黄铜型线材不仅在电气工业中被使用,还在建筑、装潢、民爆等领域中得到了广泛的应用。

因此对于黄铜型线材的生产研究有实际的应用意义。

挤压法是一种重要的生产黄铜型线材的工艺,其基本原理是将铜坯放入挤压机中,由压缩机制造的先进设备,通过高压力力和高速极限挤压制造出黄铜型线材。

而在这个过程中,还会受到挤压杆的压力控制、热处理等过程的影响。

本研究旨在探索采用连续挤压法生产H62和H65黄铜型线材的可行性和优化其制造工艺以提高其性能和生产效率。

第二章实验设计A 实验材料和设备:本次实验使用的材料是H62和H65黄铜板坯。

设备方面则采用由高新技术的智能化制造的挤压机生产线。

实验目的是验证生产型线材的可行性。

同时,本实验进行生产操作的条件包括压力、挤压速度和加热条件已经设定并可控。

B 实验方案和流程:1. 将H62和H65黄铜板坯放入连续挤压机中;2. 确定挤压压力、速度和温度值;3. 进行试制生产,观察产品情况,记录成品大小、外观、硬度、耐磨性等物理性能指标;4. 对实验数据进行整理分析,从而得出挤压工艺参数的优选值,并提高产品质量和生产效率。

水平连铸黄铜棒生产技术为满足五金行业热锻加工的需求,用水平连铸生产8~60mm小规格黄铜棒,替代传统的挤压法或热轧法,以降低材料的制造成本是生产的趋势。

以黄杂铜为原料,应用感应炉熔炼—水平连铸黄铜棒生产工艺流程见图:生产产品规格范围为8~60mm。

其中:8~28mm 每流产4头,29~35mm每流产2头,36mm以上每流产1头;拉铸方式采用“红锭”拉铸法;拉铸速度 80~750mm/min;结晶器采用石墨结晶器。

多面多流保温炉及牵引机配置保温炉为多面体结构,每面布二流,呈放射状分布,牵引机错开布置,每流独立牵引。

每流的规格可各不相同、操作互不干扰、引棒速度根据工艺随机可调。

实现了在一台炉子上可同时生产多种规格,极大地提高了劳动效率和生产安排的灵活性。

解决了8~60mm小规格产品采用大熔炼炉生产的难题。

典型的五面十流、七面十六流多面多流保温炉及牵引配置如图一流多头水平连铸技术是在传统一个结晶器只拉铸一根棒的基础上改进为一个结晶器同时拉铸二根、四根棒的技术。

是一种提高产量降低成本的重要途径。

由于连铸棒35mm以下规格占有很大比例,采用一流一头特别是对20mm以下规格的产品产量极低,且易产生拉铸裂纹等质量缺陷。

一流多头水平连铸应用了特殊的辅助模与结晶模结构达到产品质量控制,实现了φ8~28mm 每流拉铸4根产品、φ29~35mm每流拉铸2根产品产、φ36mm以上每流拉铸1根产品。

一流多头水平连铸黄铜棒如图可控潜液转流炉熔炼黄铜中的烟尘和铜液明流转注到保温炉时的锌蒸发,是熔炼铸造环境污染的老大难问题。

利用黄杂铜熔铸污染更严重。

可控潜液转流炉是将熔炼炉与保温炉做成联体炉,在熔炼炉和保温炉之间安装一个类似阀门的装置,使铜液在熔炼炉和保温炉的炉底进行,熔炼炉中的合金经炉前分析成份合格后,打开控制阀门向保温炉内放液,液流的大小多少可根据生产需要随意调控,放到需要的程度后关闭。

从而满足了合金熔炼的基本要求,可控潜液转流炉原理见图x.4所示。