硅石耐火材料

- 格式:ppt

- 大小:4.33 MB

- 文档页数:72

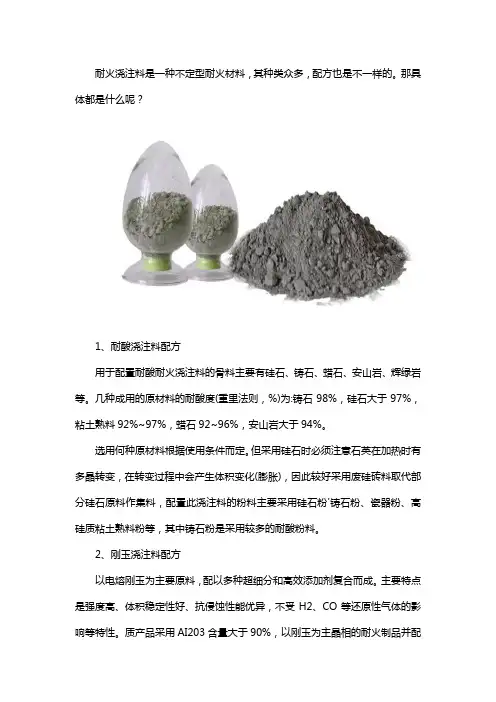

耐火浇注料是一种不定型耐火材料,其种类众多,配方也是不一样的。

那具体都是什么呢?

1、耐酸浇注料配方

用于配置耐酸耐火浇注料的骨料主要有硅石、铸石、蜡石、安山岩、辉绿岩等。

几种成用的原材料的耐酸度(重里法则,%)为:铸石98%,硅石大于97%,粘土熟料92%~97%,蜡石92~96%,安山岩大于94%。

选用何种原材料根据使用条件而定。

但采用硅石时必须注意石英在加热时有多晶转变,在转变过程中会产生体积变化(膨胀),因此较好采用废硅砖料取代部分硅石原料作集料,配置此浇注料的粉料主要采用硅石粉'铸石粉、瓷器粉、高硅质粘土熟料粉等,其中铸石粉是采用较多的耐酸粉料。

2、刚玉浇注料配方

以电熔刚玉为主要原料,配以多种超细分和高效添加剂复合而成。

主要特点是强度高、体积稳定性好、抗侵蚀性能优异,不受H2、CO等还原性气体的影响等特性。

质产品采用AI203含量大于90%,以刚玉为主晶相的耐火制品并配

入适量的分散剂、促凝剂、不锈钢纤维、按严格的配方复合而成。

3、超低水泥浇注料配方

采用85%的特级矾土熟料、W(Al2O3)≥70%的二级矾土熟料、焦宝石、蓝晶石、W(SiO2)≥96%的SiO2微粉、W(Si)=98.2%的Si粉,结合剂为Secar71纯铝酸钙水泥与水合氧化铝的复合。

如有不清楚的,可咨询巩义市恩众耐材科技有限公司。

高炉硅石的用途

高炉硅石是一种由硅、铝、氧、磷等元素组成的复合矿物,它是高炉冶炼的主要原料,具有优异的耐热性。

高炉硅石的主要用途是橡型铸性的钢铁的产生。

它是高炉的物质能源,高温下硅石可以作为熔铁的渗透剂,对于钢铁的成分影响十分重要。

硅石能够帮助熔铁进行相分离,将不锈钢中的铁离子以特定的半径形式渗透到熔铁中,并将其他不需要的无定形元素(如碳)以沉淀形式从钢铁中移除。

此外,高炉硅石还可以用于炼钢的净火。

添加硅石后,可以温和地将低品位的铁精炼成高品位的钢铁,使其含碳量下降,从而增强了材料的强度和耐磨性。

总之,高炉硅石是高炉冶炼的必备原料,可以帮助熔铁进行分离、清洁炼钢和提高材料的强度及耐磨性。

碳化硅(又名:碳硅石、金钢砂或耐火砂),化学简式:SiC,是用石英砂、石油焦(或煤焦)、木屑为原料通过电阻炉高温冶炼而成的一种耐火材料。

碳化硅在大自然也存在于罕见的矿物,莫桑石中。

在当代C、N、B等非氧化物高技术耐火原料中,碳化硅为应用最广泛、最经济的一种。

我国工业生产的碳化硅分为黑色碳化硅和绿色碳化硅两种,均为六方晶体,比重为3.20~3.25,显微硬度为2840~3320kg/mm2。

碳化硅有黑碳化硅和绿碳化硅两个常用的基该品种,都属α-SiC。

①黑碳化硅含SiC约95%,其韧性高于绿碳化硅,大多用于加工抗张强度低的材料,如玻璃、陶瓷、石材、耐火材料、铸铁和有色金属等。

②绿碳化硅含SiC约97%以上,自锐性好,大多用于加工硬质合金、钛合金和光学玻璃,也用于珩磨汽缸套和精磨高速钢刀具。

此外还有立方碳化硅,它是以特殊工艺制取的黄绿色晶体,用以制作的磨具适于轴承的超精加工,可使表面粗糙度从Ra32~0.16微米一次加工到Ra0.04~0.02微米。

化学特性及用途:

碳化硅由于化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好,除作磨料用外,还有很多其他用途,例如:以特殊工艺把碳化硅粉末涂布于水轮机叶轮或汽缸体的内壁,可提高其耐磨性而延长使用寿命1~2倍;用以制成的高级耐火材料,耐热震、体积小、重量轻而强度高,节能效果好。

低品级碳化硅(含SiC约85%)是极好的脱氧剂,用它可加快炼钢速度,并便于控制化学成分,提高钢的质

量。

此外,碳化硅还大量用于制作电热元件硅碳棒。

碳化硅的硬度很大,莫氏硬度为9.5级,仅次于世界上最硬的金刚石(10级),具有优良的导热性能,是一种半导体,高温时能抗氧化。

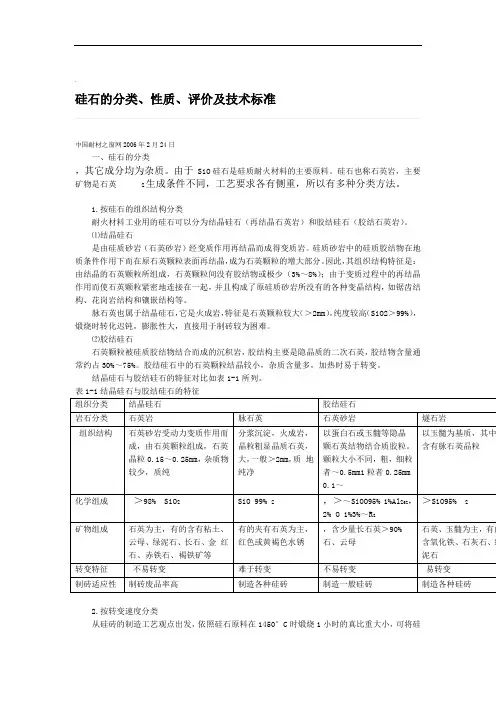

.硅石的分类、性质、评价及技术标准中国耐材之窗网2006年2月24日一、硅石的分类,其它成分均为杂质。

由于 SiO硅石是硅质耐火材料的主要原料。

硅石也称石英岩,主要矿物是石英2生成条件不同,工艺要求各有侧重,所以有多种分类方法。

1.按硅石的组织结构分类耐火材料工业用的硅石可以分为结晶硅石(再结晶石英岩)和胶结硅石(胶结石英岩)。

⑴结晶硅石是由硅质砂岩(石英砂岩)经变质作用再结晶而成得变质岩。

硅质砂岩中的硅质胶结物在地质条件作用下而在原石英颗粒表面再结晶,成为石英颗粒的增大部分。

因此,其组织结构特征是:由结晶的石英颗粒所组成,石英颗粒间没有胶结物或极少(3%~8%);由于变质过程中的再结晶作用而使石英颗粒紧密地连接在一起,并且构成了原硅质砂岩所没有的各种变晶结构,如锯齿结构、花岗岩结构和镶嵌结构等。

脉石英也属于结晶硅石,它是火成岩,特征是石英颗粒较大(>2mm),纯度较高(SiO2>99%),煅烧时转化迟钝,膨胀性大,直接用于制砖较为困难。

⑵胶结硅石石英颗粒被硅质胶结物结合而成的沉积岩,胶结构主要是隐晶质的二次石英,胶结物含量通常约占30%~75%。

胶结硅石中的石英颗粒结晶较小,杂质含量多,加热时易于转变。

结晶硅石与胶结硅石的特征对比如表1-1所列。

表1-1结晶硅石与胶结硅石的特征2.按转变速度分类从硅砖的制造工艺观点出发,依照硅石原料在1450°C时煅烧1小时的真比重大小,可将硅石非为极慢、慢速、中速和快速转变四种类型(表1-2)。

因鳞石英的真比重(2.242)较小,烧后真比重越小,则表明转变成鳞石英的数量也多。

表1-2硅石的转变速度分类3.按硅石的致密程度分类可以分为极致密、致密、比较多孔和多孔四种(表1-3)。

硅石原料应具有较大的致密性,前两种硅石是优质的耐火材料,第三种可以与前两种配合使用,或单独用于制造一般用途的硅砖。

第四种不适合制砖。

表1-3硅石的致密程度分类..4.按剧烈膨胀温度分类硅石受热时,由于石英的多晶转变,其比重减小、体积膨胀,加热至某一温度时开始产生剧烈的膨胀。

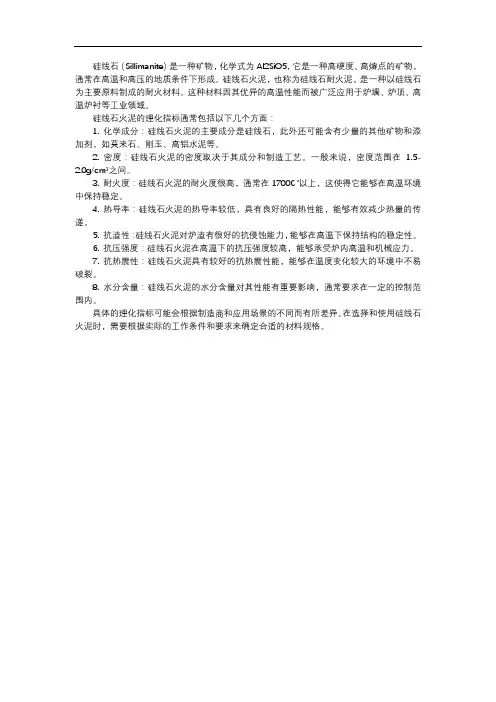

硅线石(Sillimanite)是一种矿物,化学式为Al2SiO5,它是一种高硬度、高熔点的矿物,通常在高温和高压的地质条件下形成。

硅线石火泥,也称为硅线石耐火泥,是一种以硅线石为主要原料制成的耐火材料。

这种材料因其优异的高温性能而被广泛应用于炉墙、炉顶、高温炉衬等工业领域。

硅线石火泥的理化指标通常包括以下几个方面:

1. 化学成分:硅线石火泥的主要成分是硅线石,此外还可能含有少量的其他矿物和添加剂,如莫来石、刚玉、高铝水泥等。

2. 密度:硅线石火泥的密度取决于其成分和制造工艺。

一般来说,密度范围在 1.5-

2.0g/cm³之间。

3. 耐火度:硅线石火泥的耐火度很高,通常在1700℃以上,这使得它能够在高温环境中保持稳定。

4. 热导率:硅线石火泥的热导率较低,具有良好的隔热性能,能够有效减少热量的传递。

5. 抗渣性:硅线石火泥对炉渣有很好的抗侵蚀能力,能够在高温下保持结构的稳定性。

6. 抗压强度:硅线石火泥在高温下的抗压强度较高,能够承受炉内高温和机械应力。

7. 抗热震性:硅线石火泥具有较好的抗热震性能,能够在温度变化较大的环境中不易破裂。

8. 水分含量:硅线石火泥的水分含量对其性能有重要影响,通常要求在一定的控制范围内。

具体的理化指标可能会根据制造商和应用场景的不同而有所差异。

在选择和使用硅线石火泥时,需要根据实际的工作条件和要求来确定合适的材料规格。

耐火材料原料耐火材料是指在高温环境下具有较高耐火性能的材料。

它能在高温下保持良好的物理和化学性能,不受热胀、热膨胀和热冷循环的影响,起到保护和隔热作用。

耐火材料广泛应用于冶金、建筑、陶瓷、化工等工业领域。

耐火材料的原料主要包括以下几种。

一、黏土:黏土是一种含有特殊结构的可塑性土壤。

它是耐火材料的主要原料之一。

黏土经过加工和烧结之后,形成矿物质固结体,具有良好的耐火性能。

黏土的主要成分是硅酸盐矿物,如膨润土、高岭土等。

它们具有良好的塑性和可塑性,能够形成坚固的矿物质晶格结构,具有良好的耐火性和隔热性能。

二、氧化铝:氧化铝是一种耐火性能非常好的材料。

它具有高熔点、高硬度和高耐火性能,能够在高温下保持较长时间的稳定性。

氧化铝主要通过铝土矿石的煅烧和冷却制得。

氧化铝能够在高温下形成稳定的陶瓷相,具有优良的耐火性能和隔热性能。

三、硅石:硅石是指富含二氧化硅的石英矿石。

它是一种常见的原料,广泛应用于耐火材料的制备。

硅石具有高熔点、高耐火性和高热稳定性,能够在高温下保持较长时间的稳定性。

它能够形成稳定的石英晶体结构,具有良好的耐火性和隔热性能。

四、铬矿石:铬矿石是指富含铬元素的矿石。

它可以作为一种重要的耐火材料原料。

铬矿石经过煅烧和冷却处理后,能够形成稳定的铬酸盐晶体结构,具有良好的耐火性和隔热性能。

铬矿石主要用于制备铬砖、铬质制品和其他耐火材料。

五、高岭土:高岭土是一种富含高岭石的黏土。

它是一种重要的原料,广泛应用于耐火材料的制备。

高岭土具有优良的塑性、可塑性和粘结性,能够形成坚固的矿物质晶格结构,具有良好的耐火性和隔热性能。

这些原料是耐火材料的主要成分,通过不同的加工工艺和烧结过程,可以制得具有不同耐火性能的各类耐火材料,如耐火砖、耐火板、耐火涂料等,广泛应用于各种高温环境下的保护和隔热作用。

硅石的性能指标标题:硅石的性能指标解析简介:硅石是一种广泛应用于各个领域的重要材料,其性能指标对于其应用效果和市场需求具有重要影响。

本文将深入探讨硅石的性能指标,并提供对这些指标的观点和理解。

一、硅石的化学成分硅石主要由二氧化硅(SiO2)和其他杂质组成。

其化学成分对硅石的性能具有直接影响。

高纯度的硅石通常含有较高比例的二氧化硅,而杂质含量较低,这有利于提高硅石的物理和化学性能。

二、硅石的物理性能指标1. 密度:硅石的密度是指单位体积内的质量,常用单位是克/立方厘米(g/cm³)。

硅石的密度对于其在制造工艺中的应用具有重要意义。

2. 熔点:硅石的熔点是指硅石从固态转变为液态的温度。

硅石的高熔点使其在高温环境下具有很好的耐热性能。

3. 硬度:硅石的硬度是指其抵抗外力、摩擦和刮擦的能力。

硅石具有较高的硬度,因此常用于制作耐磨材料和磨料。

4. 热膨胀系数:硅石的热膨胀系数是指其单位温度变化时长度或体积的变化率。

了解硅石的热膨胀系数有助于在高温环境中预测其热稳定性和应力分布。

5. 热导率:硅石的热导率是指单位时间内热量通过单位厚度的材料的传导性能。

硅石具有较高的热导率,因此在导热领域有广泛应用。

三、硅石的化学性能指标1. 酸碱性:硅石的酸碱性是指其在酸性或碱性环境中的稳定性和活性。

硅石通常对酸和碱具有较好的抗腐蚀性能,这使其广泛应用于化工和电子行业。

2. 溶解度:硅石的溶解度是指在特定条件下硅石在溶液中的溶解程度。

硅石在水中的溶解度较低,这使其成为一种稳定的材料。

3. 硅酸盐含量:硅石中的硅酸盐含量是指硅石中二氧化硅的含量百分比。

硅酸盐含量直接影响硅石的物理性能和应用领域。

四、硅石的应用领域硅石作为一种重要的材料,广泛应用于以下领域:1. 建筑材料:硅石可以用于制造玻璃、陶瓷、水泥等建筑材料,其中玻璃工业是最大的应用领域之一。

2. 电子行业:硅石是典型的半导体材料,广泛应用于电子器件、太阳能电池等领域。

耐火砖成分及配比

耐火砖是一种具有耐高温性能的建筑材料,广泛应用于各种高温设备的内部,如炉膛、窑炉、热处理炉等。

其主要成分包括氧化铝、硅石、膨润土、硼、镁等,不同的配比和生产工艺将直接影响其耐火性能和使用寿命。

氧化铝是耐火砖的主要成分之一,其含量通常在35%~50%之间。

氧化铝具有良好的耐高温性能,能够抵抗高温下的氧化、还原和腐蚀,有助于提高耐火砖的耐火性能。

硅石是另外一种常用的耐火砖成分,其含量通常在45%~65%之间。

硅石具有很强的抗震性和耐磨性,能够在高温下保持稳定的物理和化学性质,有助于提高耐火砖的耐火性能和使用寿命。

膨润土是一种具有强大吸附性能的黏土矿物,其含量通常在

5%~10%之间。

膨润土能够吸收火炉内的水分和有害气体,有助于提高耐火砖的耐腐蚀性能。

硼、镁等元素则通常被用来调整耐火砖的化学成分和物理性能,以满足不同的使用需求。

总之,耐火砖的成分和配比,是制定耐火砖的生产工艺和质量标准的重要依据,对于提高其耐火性能和使用寿命具有至关重要的作用。

- 1 -。

耐火材料的基本知识目录一、耐火材料的定义与分类 (2)1.1 耐火材料的定义 (3)1.2 耐火材料的分类 (3)1.2.1 根据化学成分分类 (4)1.2.2 根据耐火度分类 (5)1.2.3 根据使用温度分类 (6)1.2.4 根据材质分类 (7)二、耐火材料的物理化学性质 (8)2.1 耐火材料的物理性质 (9)2.2 耐火材料的化学性质 (10)2.2.1 化学稳定性 (11)2.2.2 抗氧化性 (12)2.2.3 耐酸性 (13)三、耐火材料的应用领域 (15)3.1 建筑材料 (16)3.2 陶瓷与玻璃工业 (17)3.3 冶金工业 (18)3.4 耐火材料在环保和节能方面的应用 (20)四、耐火材料的制备与加工 (21)4.1 原料的选择与处理 (22)4.2 炼制过程 (23)4.3 成型方法 (24)4.4 后处理与检验 (26)五、耐火材料的性能评估与测试 (27)5.1 性能评估方法 (28)5.2 主要性能测试方法 (30)5.2.1 化学分析 (31)5.2.3 工艺性能测试 (33)六、耐火材料的选用与优化 (34)6.1 选用原则 (36)6.2 优化策略 (36)七、耐火材料的发展趋势与挑战 (38)7.1 发展趋势 (40)7.2 面临的挑战 (41)一、耐火材料的定义与分类耐火材料是一种在高温环境下能够保持其物理性质和化学性质稳定的材料。

它们广泛应用于冶金、陶瓷、石油化工等领域,为各种高温设备或工艺过程提供必要的结构支撑和保护。

基于其特殊的性质和应用,耐火材料在工业领域中的重要性不言而喻。

粘土质耐火材料:以粘土为主要原料,具有良好的可塑性、耐火度和化学稳定性,广泛应用于高炉、热风炉等冶金设备中。

硅质耐火材料:以硅石为原料,具有优异的耐高温性能、抗渣性和耐腐蚀性,常用于炼钢炉等高温设备的内衬材料。

高铝质耐火材料:以高铝矾土或工业氧化铝为原料,具有优良的抗侵蚀性和高温机械强度,常用于玻璃熔窑等高温设备的结构材料。

硅石的分类、性质、评价及技术标准中国耐材之窗网2006年2月24日一、硅石的分类硅石是硅质耐火材料的主要原料。

硅石也称石英岩,主要矿物是石英SiO 2,其它成分均为杂质。

由于生成条件不同,工艺要求各有侧重,所以有多种分类方法。

1. 按硅石的组织结构分类耐火材料工业用的硅石可以分为结晶硅石(再结晶石英岩)和胶结硅石(胶结石英岩)。

⑴结晶硅石是由硅质砂岩(石英砂岩)经变质作用再结晶而成得变质岩。

硅质砂岩中的硅质胶结物在地质条件作用下而在原石英颗粒表面再结晶,成为石英颗粒的增大部分。

因此,其组织结构特征是:由结晶的石英颗粒所组成,石英颗粒间没有胶结物或极少(3%~8%);由于变质过程中的再结晶作用而使石英颗粒紧密地连接在一起,并且构成了原硅质砂岩所没有的各种变晶结构,如锯齿结构、花岗岩结构和镶嵌结构等。

脉石英也属于结晶硅石,它是火成岩,特征是石英颗粒较大(>2mm),纯度较高(SiO2>99%),煅烧时转化迟钝,膨胀性大,直接用于制砖较为困难。

⑵胶结硅石石英颗粒被硅质胶结物结合而成的沉积岩,胶结构主要是隐晶质的二次石英,胶结物含量通常约占30%~75%。

胶结硅石中的石英颗粒结晶较小,杂质含量多,加热时易于转变。

结晶硅石与胶结硅石的特征对比如表1-1 所列。

从硅砖的制造工艺观点出发,依照硅石原料在1450°C 时煅烧1小时的真比重大小,可将硅石非为极慢、慢速、中速和快速转变四种类型(表1-2 )。

因鳞石英的真比重(2.242 )较小,烧后真比重越小,则表明转变成鳞石英的数量也多。

3. 按硅石的致密程度分类可以分为极致密、致密、比较多孔和多孔四种(表1-3 )。

硅石原料应具有较大的致密性,前两种硅石是优质的耐火材料,第三种可以与前两种配合使用,或单独用于制造一般用途的硅砖。

第四种不适合制砖。

4. 按剧烈膨胀温度分类硅石受热时,由于石英的多晶转变,其比重减小、体积膨胀,加热至某一温度时开始产生剧烈的膨胀。