组合机床液压系统CAD

- 格式:doc

- 大小:6.87 MB

- 文档页数:51

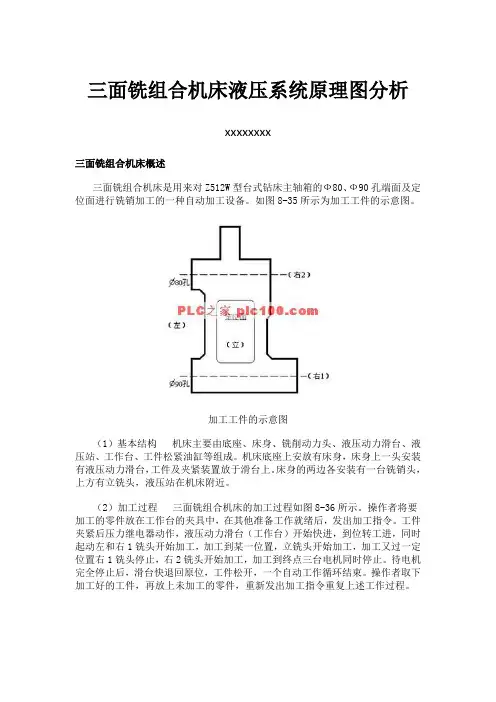

三面铣组合机床液压系统原理图分析xxxxxxxx三面铣组合机床概述三面铣组合机床是用来对Z512W型台式钻床主轴箱的Ф80、Ф90孔端面及定位面进行铣销加工的一种自动加工设备。

如图8-35所示为加工工件的示意图。

加工工件的示意图(1)基本结构机床主要由底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件松紧油缸等组成。

机床底座上安放有床身,床身上一头安装有液压动力滑台,工件及夹紧装置放于滑台上。

床身的两边各安装有一台铣销头,上方有立铣头,液压站在机床附近。

(2)加工过程三面铣组合机床的加工过程如图8-36所示。

操作者将要加工的零件放在工作台的夹具中,在其他准备工作就绪后,发出加工指令。

工件夹紧后压力继电器动作,液压动力滑台(工作台)开始快进,到位转工进,同时起动左和右1铣头开始加工,加工到某一位置,立铣头开始加工,加工又过一定位置右1铣头停止,右2铣头开始加工,加工到终点三台电机同时停止。

待电机完全停止后,滑台快退回原位,工件松开,一个自动工作循环结束。

操作者取下加工好的工件,再放上未加工的零件,重新发出加工指令重复上述工作过程。

三面铣组合机床的加工过程上述部分为摘录液压系统原理图分析此系统可分为两个回路:一、夹紧回路(上图篮框所示);二、加工回路(上图红框所示)三面铣组合机床中液压动力滑台-原位夹紧回路高压油:油箱→单项变量液压泵→直动型减压泵→单向阀→两位四通换向阀(YV2工作,右位)→夹紧油缸右腔。

夹紧回路低压油:夹紧油缸左腔→两位四通换向阀(YV2工作,右位)→油箱加工回路高压油:回路不通(YV3、YV4不工作,两位四通换向阀处于中位),外控平衡阀打开。

三面铣组合机床中液压动力滑台-夹紧夹紧回路高压油:油箱→单项变量液压泵→直动型减压泵→单向阀→两位四通换向阀(YV1工作,左位,BP2工作)→夹紧油缸左腔。

夹紧回路低压油:夹紧油缸右腔→两位四通换向阀(YV1工作,左位)→油箱加工回路高压油:回路不通(YV3、YV4不工作,两位四通换向阀处于中位),外控平衡阀打开。

第5章绘制液压系统原理图本章导读液压系统是根据液压设备的工作要求,选用适当的基本回路构成的能满足某些具体要求的液压装置。

组成液压系统工作原理图的多个相关液压元件的图形符号,均按国标GB/T786.1—1993《液压及气动图形符号》画出。

本章以组合机床动力滑台液压系统为例说明液压系统原理图的绘制、液压元件明细表的自动生成方法及用Excell文档统计AutoCAD 图块属性数据的方法。

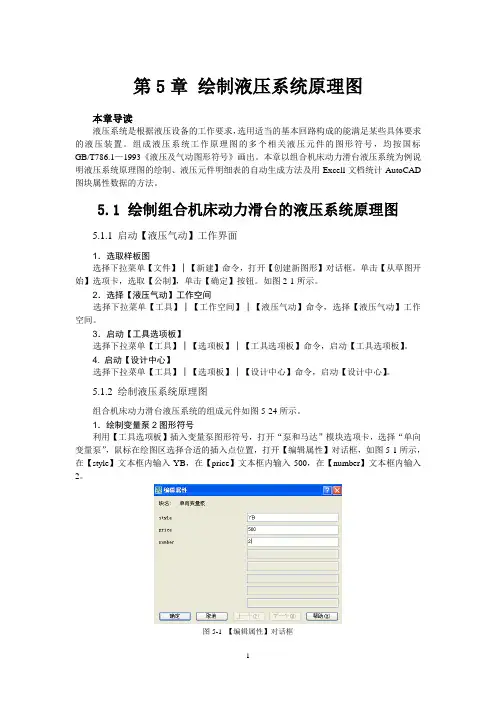

5.1 绘制组合机床动力滑台的液压系统原理图5.1.1 启动【液压气动】工作界面1.选取样板图选择下拉菜单【文件】│【新建】命令,打开【创建新图形】对话框。

单击【从草图开始】选项卡,选取【公制】,单击【确定】按钮。

如图2-1所示。

2.选择【液压气动】工作空间选择下拉菜单【工具】│【工作空间】│【液压气动】命令,选择【液压气动】工作空间。

3.启动【工具选项板】选择下拉菜单【工具】│【选项板】│【工具选项板】命令,启动【工具选项板】。

4. 启动【设计中心】选择下拉菜单【工具】│【选项板】│【设计中心】命令,启动【设计中心】。

5.1.2 绘制液压系统原理图组合机床动力滑台液压系统的组成元件如图5-24所示。

1.绘制变量泵2图形符号利用【工具选项板】插入变量泵图形符号,打开“泵和马达”模块选项卡,选择“单向变量泵”,鼠标在绘图区选择合适的插入点位置,打开【编辑属性】对话框,如图5-1所示,在【style】文本框内输入YB,在【price】文本框内输入500,在【number】文本框内输入2。

图5-1 【编辑属性】对话框2.绘制过滤器1和油箱8图形符号利用【设计中心】插入过滤器、油箱图形符号。

打开“辅助元件”模块文件夹,选中【设计中心】右边内容框的“过滤器”,用鼠标拖动至绘图区,如图5-7所示。

命令行显示如下:命令: _-INSERT 输入块名或[?] <单向变量泵>: "D:\液压气动元件图形符号\辅助元件\过滤器.dwg"单位: 毫米转换: 1.0000指定插入点或[基点(B)/比例(S)/X/Y/Z/旋转(R)]: //在绘图区选择合适的插入点位置输入X 比例因子,指定对角点,或[角点(C)/XYZ(XYZ)] <1>: //回车输入Y 比例因子或<使用X 比例因子>: //回车指定旋转角度<0>: //回车输入属性值style <s>: //回车,不输入型号属性price <p>: 300 //输入300number <n>: 1 //输入序号1命令: _-INSERT 输入块名或[?] <油箱>: "D:\液压气动元件图形符号\辅助元件\油箱.dwg"单位: 毫米转换: 1.0000指定插入点或[基点(B)/比例(S)/X/Y/Z/旋转(R)]:输入X 比例因子,指定对角点,或[角点(C)/XYZ(XYZ)] <1>:输入Y 比例因子或<使用X 比例因子>:指定旋转角度<0>:输入属性值style <s>: //回车price <p>:200 //输入200number <n>: 8 //输入序号8 3.绘制单向阀3图形符号利用【设计中心】插入单向阀图形符号,打开“单向型阀”模块文件夹,选择【设计中心】右边内容框的“单向阀”,用鼠标拖动至绘图区,源图块如图5-2(a)所示,命令行显示如下:命令: _-INSERT 输入块名或[?] <单向阀>: "D:\液压气动元件图形符号\单向型阀\单向阀.dwg"单位: 毫米转换: 1.0000指定插入点或[基点(B)/比例(S)/X/Y/Z/旋转(R)]: r指定旋转角度<0>: 90 //旋转90°后如图5-2(b)所示指定插入点或[基点(B)/比例(S)/X/Y/Z/旋转(R)]:输入X 比例因子,指定对角点,或[角点(C)/XYZ(XYZ)] <1>:输入Y 比例因子或<使用X 比例因子>:输入属性值style <s>: I—25B //输入I—25Bprice <p>: 200 //输入200number <n>: 3 //输入序号3修改序号3水平书写。

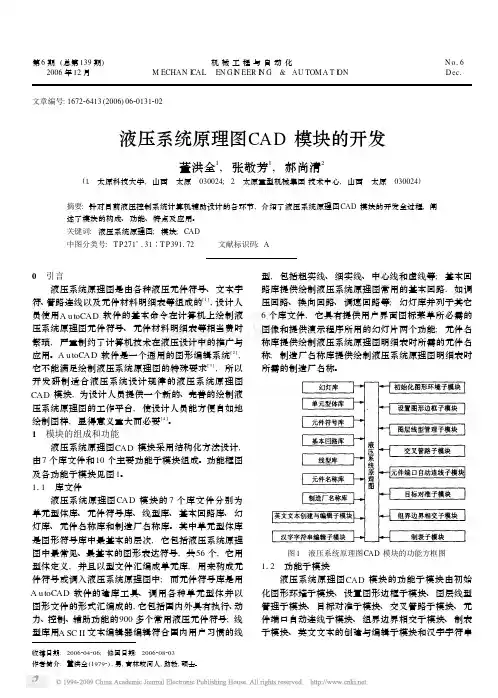

第6期(总第139期)2006年12月机械工程与自动化M ECHAN I CAL EN G I N EER I N G & AU TOM A T I ON N o 16D ec 1文章编号:167226413(2006)0620131202液压系统原理图CAD 模块的开发董洪全1,张敬芳1,郝尚清2(1.太原科技大学,山西 太原 030024;2.太原重型机械集团技术中心,山西 太原 030024)摘要:针对目前液压控制系统计算机辅助设计的各环节,介绍了液压系统原理图CAD 模块的开发全过程,阐述了模块的构成、功能、特点及应用。

关键词:液压系统原理图;模块;CAD中图分类号:T P 271+131∶T P 391172 文献标识码:A收稿日期:2006204206;修回日期:2006208203作者简介:董洪全(19792),男,吉林蛟河人,助教,硕士。

0 引言液压系统原理图是由各种液压元件符号、文本字符、管路连线以及元件材料明细表等组成的[1],设计人员使用A u toCAD 软件的基本命令在计算机上绘制液压系统原理图元件符号、元件材料明细表等相当费时繁琐,严重制约了计算机技术在液压设计中的推广与应用。

A u toCAD 软件是一个通用的图形编辑系统[2],它不能满足绘制液压系统原理图的特殊要求[3],所以CAD 模块,为设计人员提供一个新的、完善的绘制液压系统原理图的工作平台,使设计人员能方便自如地绘制图样,显得意义重大而必要[4]。

1 模块的组成和功能液压系统原理图CAD 模块采用结构化方法设计,由7个库文件和10个主要功能子模块组成。

功能框图及各功能子模块见图1。

111 库文件液压系统原理图CAD 模块的7个库文件分别为单元型体库、元件符号库、线型库、基本回路库、幻灯库、元件名称库和制造厂名称库。

其中单元型体库是图形符号库中最基本的层次,它包括液压系统原理图中最常见、最基本的图形表达符号,共56个,它用型体定义,并且以型文件汇编成单元库,用来构成元件符号或调入液压系统原理图中;而元件符号库是用A u toCAD 软件的建库工具、调用各种单元型体并以图形文件的形式汇编成的,它包括国内外具有执行、动力、控制、辅助功能的900多个常用液压元件符号;线型库用A SC II 文本编辑器编辑符合国内用户习惯的线型,包括粗实线、细实线、中心线和虚线等;基本回路库提供绘制液压系统原理图常用的基本回路,如调压回路、换向回路、调速回路等;幻灯库并列于其它6个库文件,它具有提供用户界面图标菜单所必需的图像和提供演示程序所用的幻灯片两个功能;元件名称库提供绘制液压系统原理图明细表时所需的元件名称;制造厂名称库提供绘制液压系统原理图明细表时所需的制造厂名称。

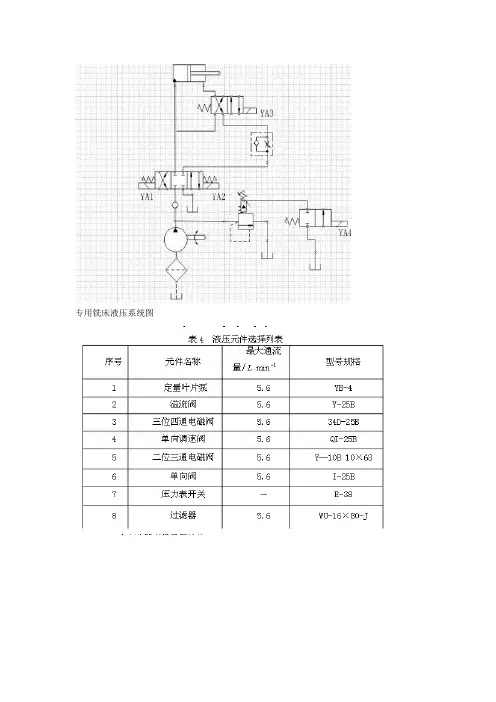

专用铣床液压系统图组合铣床液压集成回路图专用铣床液压系统设计一.设计目的、要求及题目㈠设计的目的液压传动课程设计是本课程的一个综合实践性教学环节,通过该教学环节,要求达到以下目的:1.巩固和深化已学知识,掌握液压系统设计计算的一般方法和步骤,培养学生工程设计能力和综合分析问题、解决问题能力;2.正确合理地确定执行机构,选用标准液压元件;能熟练地运用液压基本回路、组合成满足基本性能要求的液压系统;3.熟悉并会运用有关的国家标准、部颁标准、设计手册和产品样本等技术资料。

对学生在计算、制图、运用设计资料以及经验估算、考虑技术决策、CAD技术等方面的基本技能进行一次训练,以提高这些技能的水平。

㈡设计的要求1.设计时必须从实际出发,综合考虑实用性、经济性、先进性及操作维修方便。

如果可以用简单的回路实现系统的要求,就不必过分强调先进性。

并非是越先进越好。

同样,在安全性、方便性要求较高的地方,应不惜多用一些元件或采用性能较好的元件,不能单独考虑简单、经济;2.独立完成设计。

设计时可以收集、参考同类机械的资料,但必须深入理解,消化后再借鉴。

不能简单地抄袭;3.在课程设计的过程中,要随时复习液压元件的工作原理、基本回路及典型系统的组成,积极思考。

不能直接向老师索取答案。

4.液压传动课程设计的题目均为中等复杂程度液压设备的液压传动装置设计。

具体题目由指导老师分配,题目附后;5.液压传动课程设计一般要求学生完成以下工作:⑴设计计算说明书一份;⑵液压传动系统原理图一张(3号图纸,包括工作循环图和电磁铁动作顺序表)3)设计题目一台专用铣床的铣头驱动电机的功率N= 7.5KW ,铣刀直径D=120mm,转速n=350rpm,工作台重量G1=4000N,工件及夹具重量G2=1500N,工作台行程L=400mm,(快进300mm,工进100mm)快进速度为4.5m/min,工金速度为60~1000mm/min,其往复运动和加速(减速)时间t=0.05s,工作台用平导轨,静摩擦系数fs=0.2,动摩擦系数fd=0.1。

本科毕业设计(论文)题目:机车轮对轴承压装机液压系统设计系别机电信息系专业机械设计制造及其自动化班级学号导师2013年05月机车轮对轴承压装机液压系统设计摘要轮对轴承压装机是用于铁路车辆转动轴承压装的专用设备,适用于铁路车辆新造及检修时压装轴承,被普遍应用于各个路局车辆维修、车辆制造厂生产,其对国民生产有着重要的意义。

现现在的铁路速度愈来愈快,对轴承的要求愈来愈高,而轴承的压装是铁路安全的关键。

为了达到使原有轮对轴承压装性能够取得更靠得住更优秀的性能,本次设计主要针对轮对轴承压装机进行设计,通过对轮对轴承压装机原有技术的改良(主如果液压系统的改良),实现对轮对轴承压装机轴承的准确压装,以便更进一步提高行车的安全性与平稳性。

关键词:转动轴承;压装;液压系统Loader hydraulic system design of locomotive wheelsetbearing pressureAbstractWheel axle pressure installed special equipment for railway vehicles pressing the bearing press-fit bearings suitable for new-building and maintenance of railway vehicles. Widely used in various railway administrations of its gross national product of great significance . It is widely used , and widely used in vehicle factories, vehicle sections, vehicle overhauling factories and mine railcar companies etc. In this thesis, it is aimed to design and improve the original while axle pressure installed (improve the original design of hydraulic pressure system)to get a new device has reliable and excellent property. To get a accurate push mounting with the wheel axle pressure installed, in order to further increase the security and smooth.Keywords:Taper rolling bearing;Push mounting;Hydraulic pressure system目录1 绪论 (1)背景及研究意义 (1)轴承简介 (2)研究现状 (2)本文研究内容 (3)2 轮对轴承压装机工作原理 (4)轮对轴承压装机的工作原理 (4)3 液压系统的设计 (7)液压回路设计和回路工作原理分析 (7)3.1.1 顶对回路 (7)3.1.2 送对回路 (8)3.1.3 锁紧回路 (8)3.1.4 伸套压装回路 (9)3.1.5 液压系统原理图 (10)3.1.6 该液压系统技术特点 (12)液压系统工作要求 (12)3.2.1 液压传动系统的型式 (12)3.2.3 轴承压装机的液压传动特点 (13)肯定液压缸的几何参数 (14)3.3.1 伸套压装缸尺寸计算 (14)3.3.2 压装缸壁厚和外径的计算 (15)3.3.3 辅助缸(顶对缸、送对缸、锁紧缸)壁厚和外径的计算 (16)3.3.4 计算在各阶段液压缸所需的流量 (16)液压系统的压力损失计算 (17)液压泵和电机的相关计算 (18)3.5.1 肯定液压泵的流量 (18)3.5.2 选择液压泵的规格 (18)3.5.3 与液压泵匹配的电动机的选择 (19)液压阀的选择 (19)液压缸结构设计 (21)其他附件说明 (22)4 轮对轴承压装机结构设计 (23)轮对轴承压装机的布置 (23)床身设计 (23)4.2.1 底座设计 (23)4.2.2 支座设计 (24)5 油箱和其它液压辅助元件的设计 (25)液压油箱有效容积的计算 (25)液压油箱的外形尺寸 (25)液压油 (26)5.3.1 液压油的品种 (26)5.3.2 液压油的粘度 (26)过滤器 (27)6 液压站的设计 (28)液压泵的安装方式 (28)电动机与液压泵的连接方式 (28)液压站结构设计的注意事项 (29)总结 (30)致谢 (31)参考文献 (32)Journal for Numerical Method in 毕业设计(论文)独创性声明 (33)1 绪论背景及研究意义在铁路高速进展的今天,铁路提速是当前技术进步的主题,制约提速的关键技术之一是走行部的制造和检修技术的滞后。

组合机床液压系统CAD任务书1.设计的主要任务及目标分析组合机床液压系统的组成,建立液压元件的参数库和液压元件的图形符号库。

通过对cad的二次开发,实现对图形符号库的的调用,方便工作人员绘制组合机床的液压原理图。

2.设计的基本要求和内容(1)建立液压元件参数数据库(2)建立液压元件图形符号库(3)实现图形符号的调用(4)编写设计说明书3.主要参考文献[1]左建民主编.液压与气压传动(第4版).北京.机械工业出版社.2007.[2]许福玲陈尧晓主编.液压气动技术.北京:机械工业出版社.2007.[3]王守成段俊勇主编.液压元件及选用[M].北京:化学工业出版社.2007年.[4]周恩涛主编.液压系统设计元器件选型手册.北京:机械工业出版社.2007.[5]许福玲主编《液压与气动》(第3版)[M].机械工业出版社.4.进度安排组合机床液压系统CAD摘要:液压系统是组合机床的重要组成部分,本课题主要针对液压系统原理图的绘制而设计。

利用access的建库功能,根据液压元件手册对组合机床液压系统中的元件建立参数库,方便工作人员根据参数查询所需元件型号。

利用autocad的设计中心建立液压元件图形符号库,通过cad中的autolisp语言利用编程建立液压系统的工作环境,实现工作人员根据需要调取所需液压元件,提高绘制液压原理图的效率。

关键词:组合机床,液压元件符号库,液压元件参数库,autolispCombination of hydraulic system CADAbstract:Hydraulic systems are an important part of the combination of the machine, the main topic for the hydraulic system schematic drawing and design. The advantage of building a database access functions, the establishment of a database on a combination of parameters hydraulic system components in accordance with manual hydraulic components to facilitate staff required element model based on a parameter query. Use autocad design center established graphic symbol library of hydraulic components, through the use of cad in autolisp programming language to build hydraulic system working environment of staff needed to achieve the transfer of hydraulic components needed to improve the efficiency of the hydraulic schematic drawing.Keywords: Combination machine,Hydraulic components symbol library,Hydraulic components parameter library,autolisp目录1 前言 (1)2 组合机床液压系统 (2)2.1 液压传动的工作原理和组成以及优缺点 (2)2.1.1工作原理 (2)2.1.2液压系统的基本组成 (2)2.1.3液压传动的优缺点 (3)2.2 液压系统原理图分析 (4)2.3液压技术发展趋势 (5)3 参数库 (7)3.1液压元件参数库的建立 (7)3.1.1以“泵和马达”为例建立数据库 (7)3.2建立表的查询 (9)4 图形符号库 (13)4.1 设计中心 (13)4.1.1启动AutoCAD2010【设计中心】 (13)4.1.2 利用【设计中心】打开图形文件 (14)4.1.3 利用【设计中心】查找内容 (15)4.1.4 向图形添加内容 (15)4.1.5 在图形之间复制图层 (17)4.2通过设计中心创建液压元件图形符号库 (18)4.2.1图块的属性 (19)4.2.2 创建“泵和马达”图形符号模块 (21)4.2.3创建液压元件图形符号库 (26)4.3 工具选项板 (29)4.3.1 【工具选项板】的显示控制 (29)4.3.2 创建液压气动元件图形符号工具选项板 (31)4.3.3 更改【工具选项板】窗口中的图标显示样式 (31)4.3.4 修改“泵和马达模块”选项卡 (32)4.3.5 其他液压元件模块选项卡的创建 (33)5 AUTOLISP对CAD的应用 (35)5.1 autolisp的功能 (35)5.2 autolisp在cad中的发展 (35)5.3 autolisp在cad中的使用 (36)结论 (38)参考文献 (39)致谢 (41)附录:autolisp程序 (42)1 前言组合机床是以通用部件为基础,配以按工件特定外形和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

组合机床液压系统CAD任务书1.设计的主要任务及目标分析组合机床液压系统的组成,建立液压元件的参数库和液压元件的图形符号库。

通过对cad的二次开发,实现对图形符号库的的调用,方便工作人员绘制组合机床的液压原理图。

2.设计的基本要求和内容(1)建立液压元件参数数据库(2)建立液压元件图形符号库(3)实现图形符号的调用(4)编写设计说明书3.主要参考文献[1]左建民主编.液压与气压传动(第4版).北京.机械工业出版社.2007.[2]许福玲陈尧晓主编.液压气动技术.北京:机械工业出版社.2007.[3]王守成段俊勇主编.液压元件及选用[M].北京:化学工业出版社.2007年.[4]周恩涛主编.液压系统设计元器件选型手册.北京:机械工业出版社.2007.[5]许福玲主编《液压与气动》(第3版)[M].机械工业出版社.4.进度安排组合机床液压系统CAD摘要:液压系统是组合机床的重要组成部分,本课题主要针对液压系统原理图的绘制而设计。

利用access的建库功能,根据液压元件手册对组合机床液压系统中的元件建立参数库,方便工作人员根据参数查询所需元件型号。

利用autocad的设计中心建立液压元件图形符号库,通过cad中的autolisp语言利用编程建立液压系统的工作环境,实现工作人员根据需要调取所需液压元件,提高绘制液压原理图的效率。

关键词:组合机床,液压元件符号库,液压元件参数库,autolispCombination of hydraulic system CADAbstract:Hydraulic systems are an important part of the combination of the machine, the main topic for the hydraulic system schematic drawing and design. The advantage of building a database access functions, the establishment of a database on a combination of parameters hydraulic system components in accordance with manual hydraulic components to facilitate staff required element model based on a parameter query. Use autocad design center established graphic symbol library of hydraulic components, through the use of cad in autolisp programming language to build hydraulic system working environment of staff needed to achieve the transfer of hydraulic components needed to improve the efficiency of the hydraulic schematic drawing.Keywords: Combination machine,Hydraulic components symbol library,Hydraulic components parameter library,autolisp目录1 前言 (1)2 组合机床液压系统 (2)2.1 液压传动的工作原理和组成以及优缺点 (2)2.1.1工作原理 (2)2.1.2液压系统的基本组成 (2)2.1.3液压传动的优缺点 (3)2.2 液压系统原理图分析 (4)2.3液压技术发展趋势 (5)3 参数库 (7)3.1液压元件参数库的建立 (7)3.1.1以“泵和马达”为例建立数据库 (7)3.2建立表的查询 (9)4 图形符号库 (13)4.1 设计中心 (13)4.1.1启动AutoCAD2010【设计中心】 (13)4.1.2 利用【设计中心】打开图形文件 (14)4.1.3 利用【设计中心】查找内容 (15)4.1.4 向图形添加内容 (15)4.1.5 在图形之间复制图层 (17)4.2通过设计中心创建液压元件图形符号库 (18)4.2.1图块的属性 (19)4.2.2 创建“泵和马达”图形符号模块 (21)4.2.3创建液压元件图形符号库 (26)4.3 工具选项板 (29)4.3.1 【工具选项板】的显示控制 (29)4.3.2 创建液压气动元件图形符号工具选项板 (31)4.3.3 更改【工具选项板】窗口中的图标显示样式 (31)4.3.4 修改“泵和马达模块”选项卡 (32)4.3.5 其他液压元件模块选项卡的创建 (33)5 AUTOLISP对CAD的应用 (35)5.1 autolisp的功能 (35)5.2 autolisp在cad中的发展 (35)5.3 autolisp在cad中的使用 (36)结论 (38)参考文献 (39)致谢 (41)附录:autolisp程序 (42)1 前言组合机床是以通用部件为基础,配以按工件特定外形和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

它一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

液压控制系统在组合机床中有着重要作用,对液压控制系统的设计也是进行组合机床设计的重要组成部分。

液压传动技术是机械行业一项极为重要的技术,液压传动具有传动装置重量轻、结构紧凑、传动平稳、噪声小、便于实现超载保护和自动化等优点,所以被广泛地应用在各种机械设备上。

液压传动的主要工作原理是:利用有压力的油液作为传递动力的工作介质,将机械能转换为油液的压力能,压力油通过油管输送到液压执行元件,比如液压缸,其压力能有转换为机械能,从而实现传动。

当前,液压技术正朝着迅速、高压、大功率、高效的方向发展,在液压传动系统设计中,计算机辅助设计(CAD)也是一个主要的发展方向。

计算机辅助设计(CAD)就是使用计算机系统辅助进行产品设计、开发。

这是随着计算机的发展而产生的一门技术,是一门多学科的综合性应用技术。

CAD具有许多传统设计无法比拟的优点。

它大大地提高了绘图效率,而且还能进行一些必要的设计计算,这大大方便了设计者。

目前,CAD已被应用到许多不同的行业。

2 组合机床液压系统2.1 液压传动的工作原理和组成以及优缺点液压传动是以液体为工作介质,利用压力能来驱动执行机构的传动方式。

驱动机床工作台的液压系统是由油箱、过滤器、液压泵、溢流阀、开停阀、节流阀、换向阀、液压缸以及连接这些元件的油管、接头等组成。

2.1.1 工作原理(1)电动机驱动液压泵经滤油器从油箱中吸油,油液被加压后,从泵的输出口输入管路。

油液经开停阀、节流阀、换向阀进入液压缸,推动活塞而使工作台左右移动。

液压缸里的油液经换向阀和回油管排回油箱。

(2)工作台的移动速度是通过节流阀来调节的。

当节流阀开大时,进入液压缸的油量增多,工作台的移动速度增大;当节流阀关小时,进入液压缸的油量减少,工作台的移动速度减少。

由此可见,速度是由油量决定的。

2.1.2 液压系统的基本组成(1)能源装置——液压泵。

它将动力部分(电动机或其它远动机)所输出的机械能转换成液压能,给系统提供压力油液。

(2)执行装置——液压机(液压缸、液压马达)。

通过它将液压能转换成机械能,推动负载做功。

(3)控制装置——液压阀(流量阀、压力阀、方向阀等)。

通过它们的控制和调节,使液流的压力、流速和方向得以改变,从而改变执行元件的力(或力矩)、速度和方向。

(4)辅助装置——油箱、管路、蓄能器、滤油器、管接头、压力表开关等.通过这些元件把系统联接起来,以实现各种工作循环。

(5)工作介质——液压油。

绝大多数液压油采用矿物油,系统用它来传递能量或信息。

2.1.3 液压传动的优缺点(1)液压传动的优点①在相同的体积下,液压执行装置能比电气装置产生出更大的动力。

在同等功率的情况下,液压执行装置的体积小、重量轻、结构紧凑。

液压马达的体积重量只有同等功率电动机的12%左右。

②液压执行装置的工作比较平稳。

由于液压执行装置重量轻、惯性小、反应快,所以易于实现快速起动、制动和频繁地换向。

液压装置的换向频率,在实现往复回转运动时可达到每分钟500次,实现往复直线运动时可达每分钟1000次。

③液压传动可在大范围内实现无级调速(调速比可达1:2000),并可在液压装置运行的过程中进行调速。

④液压传动容易实现自动化,因为它是对液体的压力、流量和流动方向进行控制或调节,操纵很方便。

当液压控制和电气控制或气动控制结合使用时,能实现较复杂的顺序动作和远程控制。

⑤液压装置易于实现过载保护且液压件能自行润滑,因此使用寿命长⑥由于液压元件已实现了标准化、系列化和通用化,所以液压系统的设计、制造和使用都比较方便。

(2)液压传动的缺点①液压传动是以液体为工作介质,在相对运动表面间不可避免地要有泄漏,同时,液体又不是绝对不可压缩的,因此不宜在传动比要求严格的场合采用,例如螺纹和齿轮加工机床的内传动链系统。

②液压传动在工作过程中有较多的能量损失,如摩擦损失、泄漏损失等,故不宜于远距离传动。

③液压传动对油温的变化比较敏感,油温变化会影响运动的稳定性。

因此,在低温和高温条件下,采用液压传动有一定的困难。

④为了减少泄露,液压元件的制造精度要求高,因此,液压元件的制造成本高,而且对油液的污染比较敏感。

⑤液压系统故障的诊断比较困难,因此对维修人员提出了更高的要求,既要系统地掌握液压传动的理论知识,又要有一定的实践经验。

⑥随着高压、高速、高效率和大流量化,液压元件和系统的噪声日益增大,这也是要解决的问题。

总而言之,液压传动的优点是突出的,随着科学技术的进步,液压传动的缺点将得到克服,液压传动将日益完善,液压技术与电子技术及其它传动方式的结合更是前途无量。

2.2 液压系统原理图分析以某组合机床为例,对其原理图进行分析,如图2.1。

图2.1 液压系统原理图由原理图分析可知,本液压系统有液压泵、溢流阀、单向阀、三位五通电磁换向阀、压力继电器、阀组、顺序阀、压力表、多接点压力开关、滤油器、液压缸等组成。

对应参数可由液压工程手册查询。

2.3液压技术发展趋势现代液压技术与微电子技术、计算机控制技术、传感技术等为代表的新技术紧密结合,形成并发展成为一种包括传动、控制、检测在内的自动化技术。