数控机床系统数据的保护与备份恢复

- 格式:docx

- 大小:18.51 KB

- 文档页数:4

10.1备份机床完整数据并进行数据恢复

10.1.1学习目的

(1).能备份数据成文件;

(2).能清空数据并恢复正常。

10.1.2案例分析

单独备份包括NC系统数据(参数)。

10.1.2.1操作过程

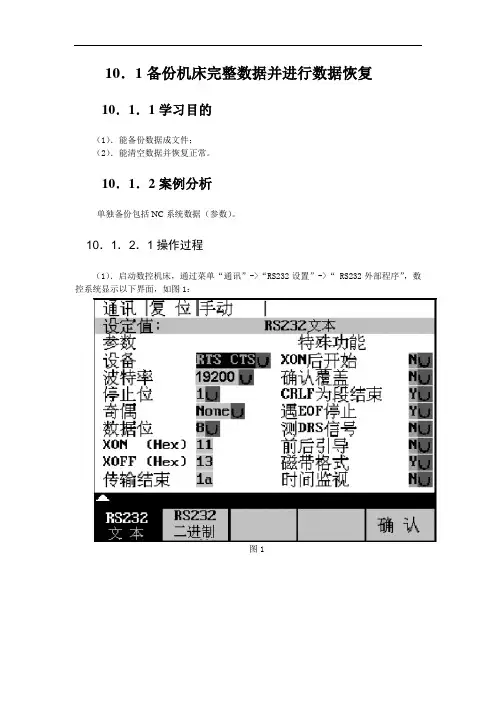

(1).启动数控机床,通过菜单“通讯”->“RS232设置”->“ RS232外部程序”,数控系统显示以下界面,如图1:

图1

(2).启动“WINPCIN”,打开Binary Format界面,如图2:

图2

(3).点击“TextFormat”,如图3:

图3

根据图1设置Baudrate、Parity、Data bits、Stop bits所示参数,根据通讯连接线设置Comm Port为COM1。

(4).点击“Save Active” ->点击“Back”

(5).点击“Receive Date”,如图4:

图4 并保存文件。

(6).在数控系统点击,如图5:

图5 (7).点击“输出启动”

(8).点击“Abort Transfer”即可完成。

10.1.2.3操作要点及注意事项

(1).要检查线是否接好;

(2).检查通讯参数设置是否一致。

10.1.3训练任务

(1).备份标准循环;

(2).备份数据;

(3).备份试车数据;

(4).备份报警和循环文本;

(5).使用标准数据启动数控机床恢复所有数据。

(6).分析用试车数据恢复和其它数据恢复的优缺点。

10.1.4相关知识点

参考机床操作部分和制作通讯线部分。

数控机床的程序储存与备份技巧随着信息技术的快速发展,数控机床已经成为制造业的重要装备之一。

数控机床的程序控制是实现自动化加工的核心,因此对于数控机床的程序储存与备份技巧,具有极其重要的意义。

本文将为大家介绍一些数控机床程序储存与备份的技巧,帮助您更好地应对潜在的数据丢失风险。

首先,针对数控机床的程序储存方面,我们需注意以下几点。

首先,应确保使用优质可靠的存储介质。

数控机床的程序通常较为复杂且体积较大,因此选择一款适合的存储介质对于程序的储存至关重要。

目前常用的存储介质有U盘、硬盘、内存卡等。

其次,应建立规范的程序储存系统。

数控机床通常有多个程序需要储存和管理,因此建立一个规范的程序储存系统可以方便快捷地寻找和调用所需的程序。

同时,应定期清理不需要的程序,避免存储空间浪费。

最后,为确保程序的安全,应加密程序文件,并设置权限控制,以防程序被误用或泄露。

其次,备份是保护程序数据不被丢失的重要手段。

以下是一些建议的备份技巧。

首先,定期进行数据备份。

由于数控机床程序数据的重要性,我们建议不断地进行程序备份,并根据需求制定备份的周期。

这样一旦数据丢失,可以迅速恢复到上一次备份的状态。

其次,选择不同的备份存储介质。

备份数据应储存在不同的存储介质上,如硬盘、云存储等,以防一种存储介质发生故障时数据无法恢复。

再次,进行系统镜像备份。

系统镜像备份是将整个系统的所有设置和数据一同备份,这样可以在系统崩溃或重装后快速还原到之前的状态,提高备份效率。

此外,为了确保备份数据的完整性和有效性,我们还可以采取以下几方面的技巧。

首先,备份数据需要经常验证。

定期进行备份数据的完整性检查,确保备份数据没有损坏或缺失。

其次,备份数据应存储在离线状态。

离线备份可以有效防止因网络攻击或病毒感染导致的数据丢失。

再次,备份数据的存储位置应选择安全可靠的地方,防止备份数据被非法获取或损坏。

最后,除了程序储存和备份技巧外,我们还需要做好程序运行日志的记录。

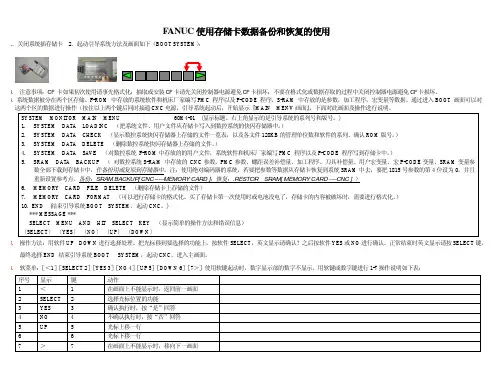

FANUC数控系统数据备份和恢复的使用说明FANUC数控系统是一种常见的用于控制机床的数控系统,广泛应用于各类加工设备中。

在使用FANUC数控系统过程中,数据的备份和恢复是非常重要的,可以有效地避免因数据丢失而导致工作中断或损坏机床等问题。

本文将介绍如何使用FANUC数控系统进行数据备份和恢复,以及使用存储卡进行数据存储的方法。

一、数据备份1.准备工作在进行数据备份之前,需要准备好一个空的存储卡,并将其插入FANUC数控系统的机箱内的存储卡插槽中。

2.进入备份界面在数控系统的主界面上,选择菜单中的“文件”选项,然后选择“备份/恢复”子菜单。

在弹出的备份/恢复界面中,选择“备份”选项,进入数据备份界面。

3.选择备份项目在数据备份界面中,选择需要备份的项目。

FANUC数控系统可以备份多种数据,包括程序、参数、工具补偿值、拉伸参数等。

根据需求,选择相应的备份项目。

4.进行备份在选择完备份项目后,点击“备份”按钮,系统将开始进行数据备份操作。

备份过程可能需要一定的时间,等待备份完成。

5.完成备份当备份完成后,会出现备份成功的提示信息。

此时,可以将存储卡从机箱中取出,备份过程即可结束。

二、数据恢复1.准备工作在进行数据恢复之前,需要准备好包含备份数据的存储卡,并将其插入FANUC数控系统的机箱内的存储卡插槽中。

2.进入恢复界面在数控系统的主界面上,选择菜单中的“文件”选项,然后选择“备份/恢复”子菜单。

在弹出的备份/恢复界面中,选择“恢复”选项,进入数据恢复界面。

3.选择恢复项目在数据恢复界面中,选择需要恢复的项目。

和备份界面一样,FANUC 数控系统可以恢复多种数据。

根据需求,选择相应的恢复项目。

4.进行恢复在选择完恢复项目后,点击“恢复”按钮,系统将开始进行数据恢复操作。

恢复过程可能需要一定的时间,等待恢复完成。

5.完成恢复当恢复完成后,会出现恢复成功的提示信息。

此时,可以将存储卡从机箱中取出,恢复过程即可结束。

数控机床系统数据的保护与备份恢复摘要:数控机床的数据是系统与机床,以及系统与伺服驱动之间匹配的媒介,它不仅承担着系统与机床的相关参数设置,涵盖系统数据交换功能的实现,它是支持系统工作必不可少的数据,也是机床能否发挥其工作性能的关键。

一旦数据丢失,机床将失去原有控制,同时引发各种故障,造成不必要的损失。

通过建立的机床数据备份,可以迅速有效的恢复机床的正常运行。

文章通过实例论述了系统数据的保护与备份的恢复,并对其应用进行了分析研究。

一、概述数控机床在工业领域承担着关键部件的加工,大多企业都把它列为重点维护的关键设备。

建立机床数据备份,是应用企业不可缺少的重要环节,也是机床制造企业为数控机床所配备的必须随机技术文件之一。

数控机床在使用过程中,系统数据的丢失具有较大的随机性;如机床工作期间瞬时掉电与通电的冲击、系统主板或存储模块异常损坏、存储于系统静态存储器中维持高能量的电容,一旦能量耗尽,数据也将丢失。

同时外部干扰诱发系统异常、误操作、温湿度变化对系统板带来的影响等因素,都是引发系统数据丢失,而导致机床不能正常工作的重要根源。

因此,建立数控机床系统数据备份,同时对系统数据采取保护措施,并通过备份数据使丢失的数据得到恢复,机床功能重新获得新生,也是机床应用企业不可缺少的一项长期工作。

二、系统数据的保护与备份恢复实例分析一台机床调试完成后,需要备份以下数据:机床数据、螺距误差补偿、试车数据、PLC逻辑控制程序、用户报警文本等。

试车数据包括:每个轴的反向间隙补偿、坐标的软限位、丝杠螺距误差补偿、驱动器数据等等。

机床数据在数控机床出厂时就已设定。

数据的备份过程,就是对系统数据的保护过程,如何保护好备份的机床数据就成为一个很重要的问题。

在实际应用中,经常出现以下问题:由于对机床数据及其作用认识不足,随意修改机床数据,从而原始备份数据发生变化,数控机床不能发挥原有性能;还有的是数据备份盘(或CF备份卡)保存不当,使数据媒介失效或丢失,机床一旦出现问题,数据备份无法正常使用;验收期间未能提供完整的系统数据备份文件,机床数据丢失时,却不能发挥应有的作用;制造企业由于图纸及说明书等技术资料提供不完整,系统口令设置随机资料未能涉及,无法进入系统数据设定状态等等。

开放式数控系统的备份和恢复开放式数控系统的备份和恢复开放式数控系统的备份和恢复摘要:随着机械制造技术不断发展,数控加工已在机械制造业中的地位日益彰显,数控系统的健康、安全应用显得十分重要,尤其是在加工过程中出现非正常故障,能够快速、有效的还原,实现故障排除,这已成为现代数控加工系统研究的重要课题,本文提出开放式数控系统的四种备份和还原方案,并进行分析和研究,为数控机床的健康应用提供技术支持。

关键词:数控系统;备份;还原;故障诊断Abstract:Nc machining has in-depth to all aspects of manufacturing,numerical control system application is important in health,and safety,Especially in abnormal problems in the processing,able to quickly and effective reduction, troubleshooting, This has become a modern CNC machining system research subject, this paper puts forward an open numerical control system scheme of four kinds of backup and restore, and carry on analysis and study on the application to provide technical support to the health of the nc machine tools.Key words:Numerical control system; The backup; restore; Fault diagnosis在�悼鼗�床的使用过程中,会遇到一些异常情况如:数据传输过程中突然停电,严重时会导致数控机床系统数据发生混乱、参数丢失,影响到机床的正常工作。

FUNUCOi数控系统数据的备份与恢复随着数控机床的广泛应用,FUNUCOi数控系统也被广泛使用。

在使用过程中,数据的备份和恢复是非常关键的,它可以帮助我们保护重要的数据,并且在需要时快速恢复数据。

接下来,本文将介绍FUNUCOi数控系统数据的备份与恢复方法,以便您在使用过程中能够更好地保护您的数据。

一、数据备份1.手动备份FUNUCOi数控系统可以使用手动备份功能来备份各种数据类型,包括程序、参数设置、系统设置等。

手动备份分为三种方式:备份到卡、备份到U盘和网络备份。

备份到卡和备份到U盘都需要使用外部设备,将备份的数据存储在卡或U盘上。

这种方式优点是方便、快捷、灵活,缺点是存储介质易丢失、丢失后数据无法恢复。

网络备份可以备份数据到指定的网络设备上,比如备份到远程服务器、备份到NAS等。

这种方式的优点是备份数据可靠,缺点是需要网络环境支持,且备份时间较长。

2.自动备份自动备份是FUNUCOi数控系统的一个重要功能,它可以定时自动备份程序,可避免人为操作的失误,提高数据备份的可靠性。

使用自动备份功能需要设置备份周期、备份介质、备份目录等参数,可以自动备份到卡、U盘或网络设备上。

二、数据恢复在数据备份出问题或数据丢失时,需要进行数据恢复操作,恢复有手动恢复和自动恢复两种方式。

1.手动恢复手动恢复需要手动选择备份数据进行恢复。

可以将备份数据复制到卡、U盘或磁盘上,然后进行手动恢复操作。

手动恢复操作需要选择恢复数据类型,然后选择要恢复的备份数据,最后确认恢复操作。

2.自动恢复自动恢复需要在数据备份时设置自动恢复参数,包括自动备份介质、自动备份路径、自动备份周期等参数。

在进行系统重置或出现数据丢失时,系统会自动恢复备份数据,以恢复系统的正常运行。

总之,数据备份和恢复在FUNUCOi数控系统中是非常重要的,帮助我们保护重要的数据,并在需要时快速恢复数据。

在使用过程中,一定要设置好备份和恢复参数,保障数据的安全性和可靠性。

数控机床技术中的程序备份与恢复随着科学技术的不断发展,数控机床已经逐渐成为现代制造业中不可或缺的重要设备。

数控机床的核心是程序,它指导机床进行加工操作,因此程序备份与恢复是数控机床技术中非常重要的一环。

本文将介绍数控机床程序备份与恢复的概念、方法和重要性。

首先,我们来了解一下什么是数控机床程序备份与恢复。

程序备份是指将数控机床的加工程序保存在外部存储介质中,以便在需要时进行恢复。

备份的目的是为了防止程序丢失或损坏,确保机床的正常工作,并且方便在不同机床之间进行程序的共享和传递。

数控机床程序备份的方法有多种,下面将介绍两种常见的备份方式。

一种是使用软件进行备份。

数控机床通常会配备相应的软件,可以通过该软件将程序备份到外部存储介质中,例如U盘、硬盘等。

备份过程中,软件会将程序的数值、参数和运动轨迹等关键信息保存下来,以确保在恢复时能够完整无误地还原原始的加工程序。

另一种备份方式是通过手动操作进行。

这种备份方式相对简单直接。

操作人员只需要将程序逐一复制粘贴到外部存储介质中,例如U盘或硬盘。

然后,进行标记和分类,以便于在日后恢复或使用。

手动备份的优点是灵活、易于操作,但也存在一定的风险,例如操作人员的疏忽可能导致备份不完整或者丢失。

除了备份程序,恢复程序同样重要。

当数控机床因各种原因丢失了原始程序时,恢复程序就能发挥重要的作用。

程序的恢复一般有以下几种方法。

第一种恢复方法是通过外部存储介质直接加载程序。

将事先备份好的程序通过外部存储介质,例如U盘或者硬盘,加载到数控机床的控制系统中。

在加载过程中,系统会验证程序的完整性和正确性,确保程序的正常运行。

第二种恢复方法是通过网络下载。

现代数控机床通常配备了网络连接功能,可以通过网络下载程序进行恢复。

操作人员只需将备份好的程序上传到网络服务器上,然后通过数控机床的控制系统进行下载和安装。

这种方法非常便捷,适用于远程操作或者多设备共享程序的情况。

最后,我们来简单介绍一下程序备份与恢复的重要性。

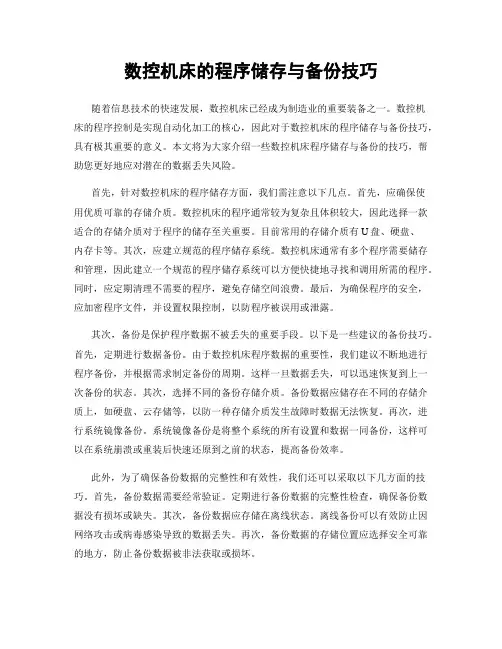

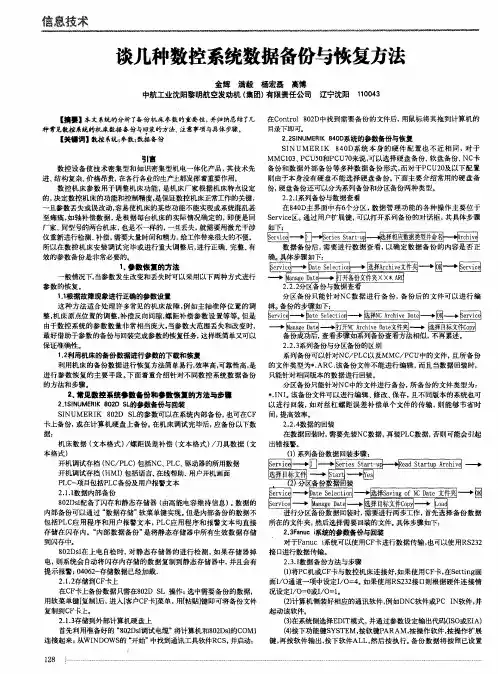

几种数控系统数据备份与恢复方法几种数控系统数据备份与恢复方法几种数控系统数据备份与恢复方法【摘要】本文系统的分析了备份机床参数的重要性,并归纳总结了几种常见数控系统的机床数据备份与回装的方法、注意事项与具体步骤。

【关键词】数控系统;参数;数据备份引言数控设备使技术密集型和知识密集型机电一体化产品,其技术先进、结构复杂、价格昂贵,在各行各业的生产上都发挥着重要作用。

数控机床参数用于调整机床功能,是机床厂家根据机床特点设定的,决定数控机床的功能和控制精度,是保证数控机床正常工作的关键,一旦参数丢失或误改动,容易使机床的某些功能不能实现或系统混乱甚至瘫痪,如轴补偿数据,是根据每台机床的实际情况确定的,即便是同厂家、同型号的两台机床,也是不一样的,一旦丢失,就需要用激光干涉仪重新进行检测、补偿,需要大量时间和精力,给工作带来很大的不便。

所以在数控机床安装调试完毕或进行重大调整后,进行正确、完整、有效的参数备份是非常必要的。

1、参数恢复的方法一般情况下,当参数发生改变和丢失时可以采用以下两种方式进行参数的恢复。

1.1根据故障现象进行正确的参数设置这种方法适合处理许多常见的机床故障,例如主轴准停位置的调整,机床原点位置的调整,补偿反向间隙,螺距补偿参数设置等等。

但是由于数控系统的参数数量非常相当庞大,当参数大范围丢失和改变时,最好借助于参数的备份与回装完成参数的恢复任务,这样既简单又可以保证准确性。

1.2利用机床的备份数据进行参数的下载和恢复利用机床的备份数据进行恢复方法简单易行,效率高,可靠性高,是进行参数恢复的主要手段。

下面着重介绍针对不同数控系统数据备份的方法和步骤。

2、常见数控系统参数备份和参数恢复的方法与步骤2.1SINUMERIK 802D SL的参数备份与回装SINUMERIK 802D SL的参数可以在系统内部备份,也可在CF卡上备份,或在计算机硬盘上备份。

在机床调试完毕后,应备份以下数据:机床数据(文本格式)/螺距误差补偿(文本格式)/刀具数据(文本格式)开机调试存档(NC/PLC)包括NC、PLC、驱动器的所用数据开机调试存档(HMI)包括语言、在线帮助、用户开机画面PLC-项目包括PLC备份及用户报警文本2.1.1数据内部备份802Dsl配备了闪存和静态存储器(由高能电容维持信息)。

数控机床系统数据的保护与备份恢复2013-1-27 19:01:00 来源: [关闭][打印]关键词:数控机床系统数据保护备份恢复 中图分类号:TG659 recovery YAN En-gang 摘要:数控机床的数据是系统与机床,以及系统与伺服驱动之间匹配的媒介,它不仅 承担着系统与机床的相关参数设置, 涵盖系统数据交换功能的实现,它是支持系统工作必不可少的数据,也是机床能否发 挥其工作性能的关键。

一旦数据丢失,机 床将失去原有控制,同时引发各种故障,造成不必要的损失。

通过建立的机床数据备 份,可以迅速有效的恢复机床的正常运行。

文章通过实例论述了系统数据的保护与备份的恢复,并对其应用进行了分析研究。

一、概述 数控机床在工业领域承担着关键部件的加工,大多企业都把它列为重点维护的关 键设备。

建立机床数据备份,是应用企业不可缺少的重要环节,也是机床制造企业为 数控机床所配备的必须随机技术文件之一。

数控机床在使用过程中,系统数据的丢失 具有较大的随机性;如机床工作期间瞬时掉电与通电的冲击、系统主板或存储模块异 常损坏、 存储于系统静态存储器中维持高能量的电容, 一旦能量耗尽, 数据也将丢失。

同时外部干扰诱发系统异常、误操作、温湿度变化对系统板带来的影响等因素,都是 引发系统数据丢失,而导致机床不能正常工作的重要根源。

因此,建立数控机床系统 数据备份,同时对系统数据采取保护措施,并通过备份数据使丢失的数据得到恢复, 机床功能重新获得新生,也是机床应用企业不可缺少的一项长期工作。

二、系统数据的保护与备份恢复实例分析 一台机床调试完成后,需要备份以下数据:机床数据、螺距误差补偿、试车数据、 PLC 逻辑控制程序、用户报警文本等。

试车数据包括:每个轴的反向间隙补偿、坐标 的软限位、丝杠螺距误差补偿、驱动器数据等等。

机床数据在数控机床出厂时就已设 定。

数据的备份过程,就是对系统数据的保护过程,如何保护好备份的机床数据就成 为一个很重要的问题。

在实际应用中,经常出现以下问题:由于对机床数据及其作用 认识不足,随意修改机床数据,从而原始备份数据发生变化,数控机床不能发挥原有 性能;还有的是数据备份盘(或 CF 备份卡)保存不当,使数据媒介失效或丢失,机 床一旦出现问题,数据备份无法正常使用;验收期间未能提供完整的系统数据备份文 件,机床数据丢失时,却不能发挥应有的作用;制造企业由于图纸及说明书等技术资 料提供不完整,系统口令设置随机资料未能涉及,无法进入系统数据设定状态等等。

因此, 了解机床数据的作用、 保护方法和丢失以后通过备份的恢复, 就显得非常重要, 也是保证数控机床正常工作的前提条件。

应用实例 1 CKW61125/5M CNC 车床采用 SIEMENS802D 系统,主轴交流伺服控制分档无级调速,机 文献标识码:A CNC machine tool system data protection and backup and床进给轴交流伺服 SIEMENS611 驱动,配有光栅尺实现位置调节全闭环控制,电子手 轮进给,四工位自动回转刀架,SIEMENS PLC S7-300 逻辑控制器,Profibus 接口等 功能。

机床配有集中润滑装置及冷却装置。

机床运转过程中出现 510018 报警,ROV 进给倍率、FST 轴进给禁止报警,人机通讯 MMC 及 OP(OP031)板不起作用。

机床控制面板 MCP 主轴启停、冷却等辅助功能手动 正常。

按住复位键可执行回原点及 X、Z 轴进给操作等。

原因分析及恢复:从机床产生的现象看,NC 系统与 MMC 和 OP 板的数据通讯进入死循 环,轴进给禁止意味着驱动轴无使能,报警号 510018 诊断为通道报井,最初认为硬 件问题,既 MMC 与 OP 板的数据通讯故障。

并采取置换 MMC、OP(OP031)通讯板的措 施,同时更换 NC 系统主板。

但是更换后的结果,故障未消除与原故障状态保持不变。

根据以上处理情况, 又采取如下措施: ①试验 Feed 使能: “Feed Start” S510118 按 后, 报警消除,但出现 700132 报警,缺少进给使能。

②试验“Cycle Start”,出现 10203 通道 1 报警,无参考轴。

③试验 JOG :显示 5100088 报警。

④试验 Spind Start:显 示 600308 报警。

⑤调用机床数据 Data-(x,z,c),All.Data 及 Plc 程序,无法 进入设置状态。

试验结果为:报警无法消除,同时报警号 5100088 和 600308 超出诊断范围。

分析原因认为:机床系统数据文件丢失。

采取的措施及恢复方法: 利用机床系统数据备份文件, 对机床 Data-(x, c), z, All.Data 数据及 Plc 程序等文件重新进行 传输。

方法为:使用 802D WinPCIN 系统通讯软件,通过 RS232 与 NC 系统之间的机床 数据文件传 Toolbox→WinPCIN。

(1) Data 数据的传送: ①进行 Data1→RS232 接口设定: 设定通讯接口 (comm Part) , 选择 COM2; 设定波特率 (Baudrate) 9600; 为 选择 Data bits 为 “8” 选择 stop bits ; 为 1;选择 hardware (RTS/CTS)。

②完成 MD2→Data1 的传递,利用“Drive 1 Drive X Drive Z” ③格式的选择: 。

其中, 802D 选择二进制数据格式; WinPCIN 选择二进制数据格式→启动数据读入。

(2)PLC 程序的传送及状态设置。

依次选择点击“Simatic Manager”→“aptians” →“pc Adapter(MPI)(显示)”→“properties”→“状态”。

其中,“PG/PC is the only maeter on the bes” 不选; Address 选 “0”“Time-out” “30S”“Transmission ; 选 ; Rate”选“187.5kbps”;“Highest Station Address”选“63”;7 号端子设置为 “+24V”,15 号端子设置为“0V”。

按上述数据设置,并对机床数据备份文件传送后重新开机,机床所有报警消除,同时 进行以下试车运行及处理。

(1)返回参考点操作,按下述方法重新设置调整。

起动→机床数据→轴参数 34100→X→0 ; 第一参考点 设置 502 Z +3480 ; (2)机床限位调整。

X +502 34100→Z→1 ; Z +40 ; 第二参考点 设置 X +X 轴:10720 报警;设置位 36100、36110 ; 36110、36120、36130 ;Z 轴:16621 报警;设置位 36100、(3)工件加工时出现 G54 偏置设置问题,按如下步骤进行设置:G54 菜单→零点偏 置→零点偏置基准→修改参数设置。

进行上述处理后,重新启动 CNC 系统并试车加工件,机床完全恢复正常。

应用实例 2 CKW61100/3M CNC 车床 SIEMENS802D 系统,机床进给交流伺服驱动,全闭环控制。

主 轴通过齿轮传动,实现无极调速。

机床采用 SIEMENS PLC S7-300 逻辑控制器,满足 机床系统的控制功能。

机床采用四工位电动回转刀架,同时具有 CRT 10.4”单色显 示屏、图形显示、刀具补偿、故障诊断、加工同时编程、Profibus 接口等功能。

机床运转过程中出现:①MCP 面板所有指示灯频闪输出。

②MMC、OP 板显示正常,但 出现 Plc ON Start 报警。

③PLC/OUT 输出没有显示,但 PLC/INPUT 有输入显示。

④ 进给、主轴等无动作,有指示灯报警指示。

⑤OP 板插头连接器有烧黑迹象,经检查 连接及通讯正常。

原因分析及恢复:虽然没有系统报警提示,但故障现象比较直观,机床操作面板指示 灯频闪,说明与其 NC 通讯有问题,PLC、F 进给、主轴 S 功能存在异常。

分析认为, 故障与 PLC 程序及机床数据有关,因系统状态无法对机床数据参数进行调用调整,故 采取对机床数据备份文件重新传送的方法,相关设定及传送同应用实例 1。

采取上述处理措施后,机床故障现象消除,但仍有以下问题:①主轴不能运行。

②刀 具 T 功能不正常。

③限位有问题。

④G54 偏置位同应用实例 1 问题。

修改以下数据设 置:重新设置刀具 T、主轴(Smin/ Smax)、(X,Z)轴限位位功能参数,修改后, T 功能、主轴 S 功能、(X,Z)轴限位功能恢复正常,G54 偏置设置同应用实例一处 理方法。

上述工作完成后,重新试车运行,机床所有报井消除,试件加工件也完全恢 复正常。

从应用实例 1 和应用实例 2 可以看出,虽然机床反映出的现象不同,但问题产生的原 因都是由于机床系统数据丢失。

二台机床分居二地, 同在温度高, 湿度大的南方地域, 也同时出现在炎热的高温季节。

在二例应用实例处理过程中,同时也暴露出同一共性 问题:系统数据备份文件提供不够完整,重新传输的文件与实际运行状态存在差异, 需要重新调整。

其中一台机床数据备份因保存不当,数据媒介失效,不得不重新远程 传送。

就数控系统而言,反应出自身所能承受的高温、高湿度环境的适应能力,以及 由此对系统、 机床使用所带来的影响, 也需要应用单位对此采取必要措施并加以防范。

三、结束语 数控机床系统数据的保护与备份恢复,是数控机床应用企业不可缺少的一项工作,随 着数控机床的日趋普及, 系统了解系统数据的作用、 保护及恢复方法就显得十分重要, 它是保证数控机床正常工作和准确把握、快速解决机床应用中存在的问题,确保机床 安全、可靠运行,提高设备使用率的关键。

同时也反映出只有合理、正确的应用数控 机床,才能使系统更安全、机床运行更加可靠。

本信息来源于网络,不代表本站观点如若转载请注明来源:中国自动化网 。