PDCA循环案例分析

- 格式:ppt

- 大小:2.24 MB

- 文档页数:58

pdca循环过程案例PDCA循环是一种管理方法,它包含四个步骤:计划(Plan)、执行(Do)、检查(Check)和行动(Act)。

这个循环过程可以帮助组织不断优化和改进自身的工作流程和绩效,从而提高组织的效率和竞争力。

以下是一个关于PDCA循环过程的案例。

案例:制造公司的生产流程优化计划(Plan):某制造公司生产线上存在着一些问题,比如生产效率低、产品质量不稳定和生产成本高等。

公司决定运用PDCA循环过程来优化生产流程。

在计划阶段,公司的目标是提高生产效率、提高产品质量并降低生产成本。

公司先进行了一些数据收集和分析,通过研究生产线上的关键指标和流程,确定了一些潜在问题,比如设备老化、工人操作不标准和物料延误等。

然后,公司制定了改进计划,包括购买新设备、培训工人和改进供应链等。

执行(Do):在执行阶段,公司开始实施计划中的改进措施。

他们购买了新设备,并进行了工人的培训和教育,以确保他们理解正确的操作方法。

同时,公司与供应链合作伙伴进行了沟通,以确保物料准时送达。

检查(Check):在改进措施实施后,公司对生产线进行了一段时间的观察和数据收集。

他们收集了各种指标,如生产效率、产品质量和生产成本等。

通过对这些数据的分析,公司发现一些仍然存在的问题。

例如,尽管新设备提高了生产效率,但产品质量仍然存在波动,并且供应链合作伙伴的物料交付不稳定。

行动(Act):公司根据数据分析的结果,决定在下一个PDCA循环中采取行动。

他们决定进行更详细的产品质量分析,并与供应链合作伙伴沟通以解决物料交付问题。

在下一个循环的计划阶段,公司将着重于改进产品质量控制流程,并与供应链合作伙伴进一步合作,以确保物料准时交付。

他们将制定具体的目标和时间表,以便可以不断监测和评估改进效果。

通过多次PDCA循环的反复执行,公司逐渐解决了生产流程中的问题,并取得了可观的改进。

生产效率提高了,产品质量得到了稳定控制,生产成本也得到了降低。

什么是PDCAPDCA管理循环4个阶段8个步骤附案例分析PDCAPDCA管理循环的4个阶段8个步骤附案例分析PDCAPDCA管理循环(Plan-Do-Check-Act/PDCA)是一种广泛应用于质量管理和持续改进的循环模型。

它由美国质量管理专家沃尔特·A·斯霍哈特(Walter A. Shewhart)和日本的著名质量管理大师松下幸之助(Kaoru Ishikawa)等人提出,以提高组织的绩效和质量为目标。

本文将详细介绍PDCAPDCA管理循环的四个阶段和八个步骤,并通过案例分析加深对其运用的理解。

一、计划阶段(Plan)计划阶段是PDCA管理循环的起点,也是任务明确、目标设定和策划方案的阶段。

在这个阶段,我们需要明确目标,并确定改进和实施的计划。

下面是具体的四个步骤:1. 识别问题:首先,我们需要通过搜集数据和进行分析,明确组织当前面临的问题、挑战或不良现象。

2. 设定目标:在识别问题的基础上,制定明确的改进和质量目标。

目标需要具体、可量化,并与组织整体战略相一致。

3. 分析原因:在设定目标之后,我们需要找出导致问题或现象发生的根本原因。

使用问题分析工具,如鱼骨图、5W1H法等,帮助我们深入了解问题的来源。

4. 制定计划:在分析完原因后,制定对策和改进计划,明确改进措施、资源需求、时间安排等。

确保计划可行、可管理和可实施。

二、执行阶段(Do)执行阶段是根据计划落实和实施改进措施的阶段。

在这个阶段,我们需要确保计划按照预定目标实施,并收集相关数据进行跟踪和监控。

下面是具体的两个步骤:5. 实施计划:根据计划和安排,实施改进措施和活动。

清晰沟通,确保团队成员了解任务要求,并分配资源和职责。

6. 收集数据:在实施过程中,收集和记录与改进目标有关的数据,以便后续分析和评估。

三、检查阶段(Check)检查阶段是对执行结果进行评估和分析的阶段。

通过搜集和分析数据,我们可以了解到改进措施的有效性,并判断是否需要进一步改进。

PDCA循环运用举例PDCA循环是一个持续改进的管理方法,它包括四个步骤:计划(Plan),执行(Do),检查(Check)和行动(Action),通过不断循环这四个步骤来实现持续改进。

下面是几个PDCA循环运用的例子:1.生产流程优化:一个制造公司使用PDCA循环来优化其生产流程。

首先,通过对现有生产流程的分析和评估,制定了一个计划,包括确定优化目标和制定改进措施。

然后,根据计划执行了一系列的改进措施,如重新设计生产线和引入新的设备。

在执行阶段,还进行了一些实验和测试来验证改进措施的有效性。

随后,在检查阶段,对改进措施的成果进行评估和检验,比较实际结果和预期目标,并分析差距和原因。

最后,在行动阶段,根据检查结果对生产流程进一步进行调整和优化,不断循环这四个步骤,直到达到预期的改进效果。

2.客户满意度提升:一家服务公司使用PDCA循环来提高其客户满意度。

首先,通过调查和访谈客户,制定了一个计划,明确了提高客户满意度的目标和方法。

然后,在执行阶段,根据计划实施了一些改进措施,如提高客户服务质量和效率,加强员工培训等。

在检查阶段,通过客户反馈和投诉信息,对改进措施的效果进行评估和检验,比较满意度的变化和目标的差距,并分析原因。

最后,在行动阶段,根据检查结果对改进措施进行调整和优化,并继续循环这四个步骤,直到客户满意度得到显著提升。

3.质量管理体系建立:一个制造公司使用PDCA循环来建立质量管理体系。

首先,在计划阶段,根据相关的质量管理标准和要求,制定了一个质量管理体系的计划,明确了建立步骤和要求。

然后,在执行阶段,按照计划实施了一系列改进措施,如制定标准操作程序和工艺流程,引入质量管理工具和方法。

在检查阶段,对质量管理体系进行评估和检验,比较实际结果和质量管理标准的要求,并分析差距和原因。

最后,在行动阶段,根据检查结果对质量管理体系进行调整和优化,并继续循环这四个步骤,直到质量管理体系得到认证和改进。

什么是PDCA?PDCA管理循环4个阶段、8个步骤!(附案例分析)声明:本文来源于运营进阶之路,不代表管理智库立场,如有异议,请私信!什么是PDCA循环?PDCA 循环因为经戴明博士在日本推广应用,所以,又称“戴明环”。

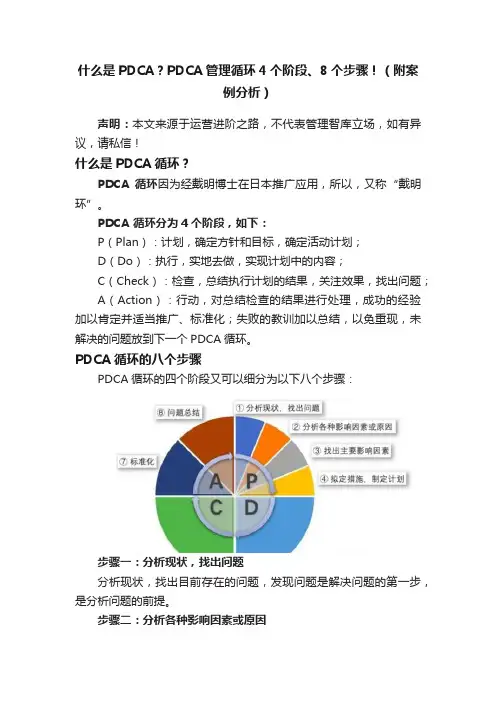

PDCA 循环分为4个阶段,如下:P(Plan):计划,确定方针和目标,确定活动计划;D(Do):执行,实地去做,实现计划中的内容;C(Check):检查,总结执行计划的结果,关注效果,找出问题;A(Action):行动,对总结检查的结果进行处理,成功的经验加以肯定并适当推广、标准化;失败的教训加以总结,以免重现,未解决的问题放到下一个PDCA循环。

PDCA循环的八个步骤PDCA循环的四个阶段又可以细分为以下八个步骤:步骤一:分析现状,找出问题分析现状,找出目前存在的问题,发现问题是解决问题的第一步,是分析问题的前提。

步骤二:分析各种影响因素或原因找出问题后分析产生问题的原因,可以使用头脑风暴法等多种集思广益的科学方法,尽可能把导致问题的所有原因都罗列出来。

步骤三:找出主要因素即找出影响问题的主要因素。

步骤四:拟定措施,制定计划针对导致问题的主要因素制定出有操作性的计划。

在制定计划时可使用5W2H 原则,即需要计划好预计达成的目标、采取的措施、执行人员、执行地点、执行时期、成本等内容。

步骤五:执行、实施计划即按照预定的计划,在实施的基础上,努力实现预期目标的过程。

实施过程中也包括对工作计划的调整(比如人员变动、时间变动等等),此外,在这一阶段应同时建立起数据采集,收集实施计划时的原始记录和数据等文档。

步骤六:检查计划执行结果使用采集的数据来检查效果,确认目标是否完成。

若是未出现预期目标,首先应确认是否有严格按照计划实施对策,若是有严格按照计划执行,则说明对策失效,需要重新确定最佳方案。

步骤七:标准化对有效的措施进行标准化,制定成工作标准,组织有关人员培训,巩固已取得的成绩。

步骤八:问题总结对于这一循环未解决的问题,或者新出现的问题进行总结,为开展新一轮的PDCA循环提供依据,并转入下一个PDCA 循环的第一步。

什么是PDCAPDCA管理循环4个阶段8个步骤附案例分析PDCAPDCA管理循环的4个阶段及8个步骤,附带案例分析PDCAPDCA管理循环是一种有效的问题解决和持续改进的方法,广泛应用于各种组织和企业。

它由4个阶段和8个步骤组成,每个步骤都有其独特的目标和作用。

本文将详细介绍PDCAPDCA管理循环的四个阶段及其八个步骤,并结合一个实际案例进行分析。

1. P(计划Plan):这是问题解决和改进过程的起点。

在这一阶段,我们需要明确目标,制定计划和确定资源,以解决问题或实现改进。

具体步骤包括:a) 确定目标:明确要解决的问题或实现的目标。

b) 收集数据:收集与问题相关的数据,并分析其根本原因。

c) 制定计划:制定解决问题或实现改进的详细计划。

案例分析:某公司生产线出现了频繁的故障,导致生产效率下降。

在这个阶段,我们需要明确目标,即提高生产线的可靠性和效率。

收集故障相关数据并分析发现,部分故障是由设备老化和维护不当引起的。

根据分析结果,制定一个计划,包括定期维护和设备更新。

2. D(实施 Do):在这一阶段,我们开始实施制定的计划。

这意味着采取必要的行动来解决问题或实现改进。

具体步骤包括:a) 实施计划:按照计划的要求,执行相应的行动。

b) 收集数据:在实施过程中,收集和记录数据以评估行动的有效性。

c) 监控进展:监控实施过程并记录任何问题或挑战。

案例分析:在上述生产线案例中,公司开始实施制定的计划。

他们定期对设备进行维护并更新老化设备。

同时,他们还收集和记录了维护和更新过程中的数据,并监控了整个实施过程。

3. C(检查 Check):在这一阶段,我们对实施的行动进行评估和检查,以确定其是否达到预期的目标。

具体步骤包括:a) 数据分析:对之前收集的数据进行分析,评估行动的效果。

b) 比较结果:将实际结果与预期目标进行比较,并确定是否达到预期效果。

c) 发现问题:如果结果与预期目标不符,找出原因并确定进一步的改进方案。

pdca检验科案例【原创实用版】目录一、PDCA 检验科简介二、PDCA 的具体实施步骤三、PDCA 检验科案例分析四、PDCA 检验科案例的启示正文一、PDCA 检验科简介PDCA(Plan-Do-Check-Act)即计划 - 执行 - 检查 - 行动,是一种用于持续改进的管理循环方法。

在检验科领域,PDCA 循环被广泛应用,以提高工作效率、减少误差和提高患者满意度。

二、PDCA 的具体实施步骤1.Plan(计划):明确目标、确定过程和制定措施。

2.Do(执行):按照计划实施,进行实际操作。

3.Check(检查):对执行结果进行分析,检查是否达到预期目标。

4.Act(行动):根据检查结果,采取相应的措施,以达到持续改进的目的。

三、PDCA 检验科案例分析以某医院的检验科为例,他们采用 PDCA 循环来改进实验室的工作流程,具体步骤如下:1.Plan(计划):设定目标为缩短患者等待检验报告的时间。

分析现有流程,发现存在样本处理、报告审核等环节耗时较长的问题。

制定措施包括优化样本处理流程、提高审核效率等。

2.Do(执行):按照计划实施,对样本处理流程进行优化,提高审核效率。

例如,采用自动化设备处理样本,缩短处理时间;对审核人员进行培训,提高审核速度。

3.Check(检查):对改进后的工作流程进行监测,收集相关数据,分析改进效果。

例如,通过监测患者等待检验报告的时间,与改进前做对比。

4.Act(行动):根据检查结果,对措施进行调整,以达到更好的改进效果。

例如,针对某些仍存在的问题,进一步优化流程,提高工作效率。

四、PDCA 检验科案例的启示通过以上案例,我们可以看到 PDCA 循环在检验科的实际应用中取得了显著效果。

这为我们提供了一些启示:1.要持续改进,必须深入了解现有流程,找出存在的问题,有针对性地制定措施。

2.采用自动化设备和技术,提高工作效率,缩短患者等待时间。

3.定期对改进后的流程进行监测和评估,以确保达到预期目标。

pdca循环管理法案例PDCA循环管理法(Plan-Do-Check-Act)是一种持续改进的管理方法,通过不断地制定计划、执行计划、检查结果和采取行动,以实现组织的目标和不断提升绩效。

下面是一个PDCA循环管理法的案例:假设某家制造公司发现其生产线的产能下降,并且出现了一些质量问题。

为了解决这些问题,公司决定采用PDCA循环管理法进行改进。

1. 计划(Plan)阶段:公司首先进行问题分析,找出导致产能下降和质量问题的根本原因。

经过调查和数据分析,发现设备老化和操作工艺不合理是主要原因。

公司制定计划,包括购买新设备和优化操作工艺,以提高产能和质量。

2. 执行(Do)阶段:公司按照计划采取行动,购买了新设备并进行了操作工艺的优化。

同时,为了确保改进的顺利进行,公司还组织了培训和沟通会议,使员工了解新设备和操作工艺的变化,并提供必要的支持和资源。

3. 检查(Check)阶段:在新设备投入使用和操作工艺优化后,公司开始监测和评估产能和质量的改善情况。

通过收集和分析数据,公司发现产能得到了显著提高,质量问题也有所减少。

然而,仍然存在一些细节问题需要进一步改进。

4. 行动(Act)阶段:基于检查阶段的结果,公司决定采取进一步的行动来解决剩余的问题。

公司与员工合作,制定行动计划,包括进一步优化操作工艺、加强设备维护和培训员工等。

这些行动计划经过实施后,公司再次进行检查和评估,确保问题得到全面解决。

通过以上的PDCA循环,公司不断地进行计划、执行、检查和行动,逐步解决了生产线产能下降和质量问题的挑战,并实现了持续的改进。

这个案例展示了PDCA循环管理法的应用,通过循环反馈和不断改进,帮助组织实现目标并提升绩效。

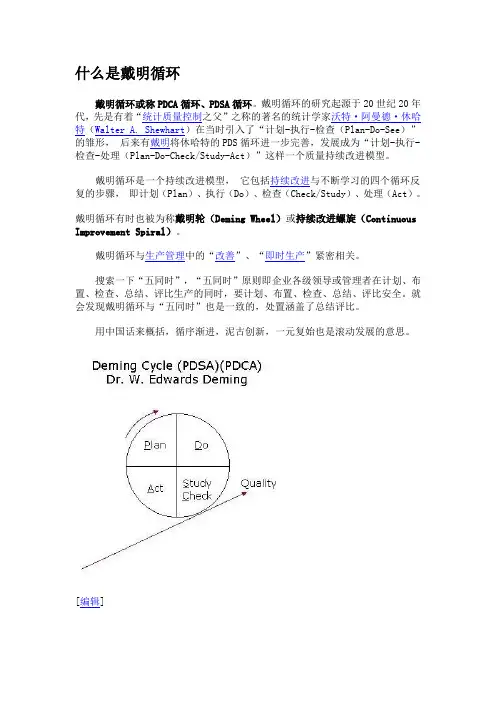

戴明循环或称PDCA循环、PDSA循环。

戴明循环的研究起源于20世纪20年代,先是有着“统计质量控制之父”之称的著名的统计学家沃特·阿曼德·休哈特(Walter A. Shewhart)在当时引入了“计划-执行-检查(Plan-Do-See)”的雏形,后来有戴明将休哈特的PDS循环进一步完善,发展成为“计划-执行-检查-处理(Plan-Do-Check/Study-Act)”这样一个质量持续改进模型。

戴明循环是一个持续改进模型,它包括持续改进与不断学习的四个循环反复的步骤,即计划(Plan)、执行(Do)、检查(Check/Study)、处理(Act)。

戴明循环有时也被为称戴明轮(Deming Wheel)或持续改进螺旋(Continuous Improvement Spiral)。

戴明循环与生产管理中的“改善”、“即时生产”紧密相关。

搜索一下“五同时”,“五同时”原则即企业各级领导或管理者在计划、布置、检查、总结、评比生产的同时,要计划、布置、检查、总结、评比安全。

就会发现戴明循环与“五同时”也是一致的,处置涵盖了总结评比。

用中国话来概括,循序渐进,泥古创新,一元复始也是滚动发展的意思。

[编辑]•适用于日常管理,且同时适用于个体管理与团队管理;•戴明循环的过程就是发现问题、解决问题的过程;•适用于项目管理;•有助于持续改进提高;•有助于供应商管理;•有助于人力资源管理;•有助于新产品开发管理;•有助于流程测试管理。

[编辑]戴明循环的特点戴明循环有如下三个特点:1、大环带小环。

如果把整个企业的工作作为一个大的戴明循环,那么各个部门、小组还有各自小的戴明循环,就像一个行星轮系一样,大环带动小环,一级带一级,有机地构成一个运转的体系。

2、阶梯式上升。

戴明循环不是在同一水平上循环,每循环一次,就解决一部分问题,取得一部分成果,工作就前进一步,水平就提高一步。

到了下一次循环,又有了新的目标和内容,更上一层楼。

pdca管理循环例子简介:PDCA(Plan-Do-Check-Act)管理循环是一种持续改进的管理方法,广泛应用于各个领域。

本文将通过几个实际例子,介绍PDCA管理循环的应用场景和具体步骤,以帮助读者更好地理解和运用这一方法。

1. PDCA管理循环在生产流程优化中的应用在生产流程优化中,PDCA管理循环被广泛采用,以确保持续的改进。

例如,某家汽车制造公司发现在生产线上存在一些瓶颈,导致生产效率不高。

经过分析,他们制定了以下PDCA管理循环步骤:(1) 计划(Plan):确定解决问题的目标,制定改进计划。

这家公司决定通过优化生产线布局来提高生产效率。

(2) 执行(Do):将改进计划付诸实施。

他们对生产线进行重新布局,并采用新的工艺来提高生产效率。

(3) 检查(Check):评估改进效果。

公司对新的生产线进行监测和评估,收集关键数据以判断改进的有效性。

(4) 行动(Act):根据评估结果采取行动。

如果改进效果显著,公司会在其他生产线上采取相同的措施。

如果效果不理想,他们会进一步优化计划并再次执行。

PDCA管理循环的反复应用帮助该公司逐步优化生产流程,提高生产效率。

2. PDCA管理循环在质量管理中的应用PDCA管理循环在质量管理中起到关键作用,帮助组织提供高质量的产品和服务。

例如,一家电子产品制造公司使用PDCA管理循环改进其产品质量。

(1) 计划(Plan):确定产品质量目标,制定改进计划。

该公司通过追踪质量指标和与客户的反馈,发现了一些质量问题,并制定了改进计划。

(2) 执行(Do):执行质量改进计划,如提升制造工艺、加强质检流程等。

(3) 检查(Check):检查改进效果,收集质量数据并进行分析。

公司通过对产品质量指标进行跟踪和监测,评估改进措施的有效性。

(4) 行动(Act):根据数据和分析结果采取行动。

如果质量得到显著提升,公司会将改进措施落实到其他产品线中。

如果改进效果不明显,公司会继续进行改善措施,并对实施过程进行调整。

PDCA循环经典案例分析PDCA循环是一种管理方法,它是由嘉纳治五郎提出的,也被称为“科学的解决问题的循环”。

PDCA循环包括四个步骤:计划、执行、检查和行动,通过不断循环这四个步骤来实现持续的改进。

在实际应用中,PDCA循环已经被广泛应用于各个领域,以下是其中的一些经典案例分析。

1.丰田汽车的生产体系丰田汽车在20世纪50年代引入了PDCA循环,并将其应用于生产过程中。

丰田根据循环优化生产流程、提高产品质量和降低成本,通过PDCA循环不断改进生产效率和产品质量。

丰田的生产体系被认为是世界上最成功的生产模式之一,其成功离不开PDCA循环的应用。

2.日本航空公司的质量改进在20世纪40年代初,日本航空公司遇到了严重的质量问题,飞机事故频繁发生。

为了解决这一问题,日本航空公司采用了PDCA循环,并进行了全面的质量改进。

通过循环不断改进飞机设计、制造和维护流程,日本航空公司成功地提高了飞机的质量和安全性,迅速恢复了声誉。

3.医院感染管理医院感染是公共卫生领域的常见问题,它对患者和医院都造成了严重的影响。

为了解决这一问题,许多医院采用了PDCA循环来改进感染管理。

通过循环不断改进手术室环境、医务人员的卫生习惯和感染控制措施,医院成功地减少了感染率和患者死亡率。

4.酒店客户满意度提升酒店行业是一个服务行业,客户满意度对酒店的经营非常重要。

许多酒店通过PDCA循环来提升客户满意度。

他们通过循环不断改进服务流程、培训员工和改进设施设备,从而提高了客户满意度,增加了酒店的业绩。

这些经典案例表明,PDCA循环是一种非常有效的管理工具,可以帮助组织不断改进和提升自身的能力。

通过循环反复的计划、执行、检查和行动,组织能够发现问题、解决问题,并持续改进。

正因为如此,PDCA循环已成为许多组织提高业绩和竞争力的重要手段。