3 采煤方法及采区巷道布置

- 格式:doc

- 大小:118.02 KB

- 文档页数:11

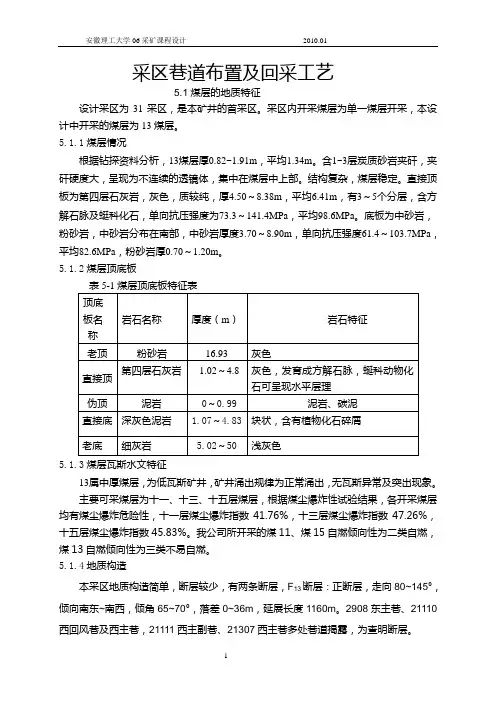

采区巷道布置及回采工艺5.1煤层的地质特征设计采区为31采区,是本矿井的首采区。

采区内开采煤层为单一煤层开采,本设计中开采的煤层为13煤层。

5.1.1煤层情况根据钻探资料分析,13煤层厚0.82~1.91m,平均1.34m。

含1~3层炭质砂岩夹矸,夹矸硬度大,呈现为不连续的透镜体,集中在煤层中上部。

结构复杂,煤层稳定。

直接顶板为第四层石灰岩,灰色,质较纯,厚4.50~8.38m,平均6.41m,有3~5个分层,含方解石脉及蜓科化石,单向抗压强度为73.3~141.4MPa,平均98.6MPa。

底板为中砂岩,粉砂岩,中砂岩分布在南部,中砂岩厚度3.70~8.90m,单向抗压强度61.4~103.7MPa,平均82.6MPa,粉砂岩厚0.70~1.20m。

5.1.2煤层顶底板5.1.3煤层瓦斯水文特征13属中厚煤层,为低瓦斯矿井,矿井涌出规律为正常涌出,无瓦斯异常及突出现象。

主要可采煤层为十一、十三、十五层煤层,根据煤尘爆炸性试验结果,各开采煤层均有煤尘爆炸危险性,十一层煤尘爆炸指数41.76%,十三层煤尘爆炸指数47.26%,十五层煤尘爆炸指数45.83%。

我公司所开采的煤11、煤15自燃倾向性为二类自燃,煤13自燃倾向性为三类不易自燃。

5.1.4地质构造本采区地质构造简单,断层较少,有两条断层,F13断层:正断层,走向80~145°,倾向南东~南西,倾角65~70°,落差0~36m,延展长度1160m。

2908东主巷、21110西回风巷及西主巷,21111西主副巷、21307西主巷多处巷道揭露,为查明断层。

F13-1断层:正断层,走向62~72°,倾向南东,倾角70°,落差0~12m,延展长度700m。

21110西主巷、21111西主副巷及21307西主巷揭露,为查明断层。

5.2 采区巷道布置及生产系统5.2.1采区基本系数带区划分设计采区采用条带式俯斜采煤法开采。

3采煤方法及采区巷道布置采煤是在地下矿井中通过炸药等方法,将煤矿从煤层中取出的过程。

采煤方法主要有传统采煤、疏松采煤和综放采煤。

采区巷道布置是指根据不同的采煤方法,合理布置矿井巷道系统,以确保煤矿的安全高效开采。

下面将详细介绍这三种采煤方法及常用的采区巷道布置。

1.传统采煤:传统采煤是采用手工或机械辅助手工的方法,将煤矿从煤层中一块一块地割出来。

这种采煤方法适用于煤层较薄,地质情况较简单的矿井。

在传统采煤中,常用的巷道布置方式有:直线巷道布置、马道式巷道布置和网状巷道布置。

直线巷道布置适用于煤层较厚,采煤工作面较长的情况;马道式巷道布置适用于煤层较薄,煤柱较宽的情况;网状巷道布置适用于煤层较厚,开采方式复杂的情况。

2.疏松采煤:疏松采煤是指通过钻孔和爆破的方式,将煤矿炸碎后进行采煤。

疏松采煤适用于煤层较厚,煤层坚硬或有高岭土、粘土等复杂的地质情况。

在疏松采煤中,常用的巷道布置方式有:矩形巷道布置、扇形巷道布置和环形巷道布置。

矩形巷道布置适用于煤层较厚,煤矿分块较规则的情况;扇形巷道布置适应煤层分块较不规则的情况;环形巷道布置适用于煤层厚度差异较大,煤层底部存在水体的情况。

3.综放采煤:综放采煤是一种机械化采煤方法,结合了传统采煤和疏松采煤的优点。

综放采煤主要使用割煤机进行采煤,同时通过炸药等手段破碎煤岩,然后通过运输设备将煤矿从采煤工作面运出来。

在综放采煤中,常用的巷道布置方式有:直线巷道布置、房型巷道布置和综放巷道布置。

直线巷道布置适用于煤层较厚,采煤工作面较长的情况;房型巷道布置适用于采煤工作面较窄,煤矿破碎较容易的情况;综放巷道布置适用于采煤工作面较宽,煤层较厚,煤矿破碎较困难的情况。

总之,不同的煤层地质条件和采煤方式的选择,决定了采区巷道布置的方法。

合理的采区巷道布置,能够保证采煤工作的顺利进行,同时最大限度地保障煤矿的安全和高效开采。

3采煤方法及采区巷道布置采煤方法及采区巷道布置是煤矿开采工艺的重要组成部分,对于煤矿的安全高效开采起着关键作用。

下面将介绍三种常见的采煤方法以及采区巷道布置。

一、采煤方法1.连续采煤法连续采煤法是一种高效的采煤方法,主要适用于煤层较厚、倾角适中的工作面。

该方法主要设备包括采煤机、运煤机、控制装置等。

采煤机负责切割煤层并将煤炭切割下来,运煤机将切割下来的煤炭运送到地面。

该方法的优点是生产效率高,能够实现连续采掘和运输,节约人力资源。

但是,该方法的设备成本高,对煤层的适应性较差。

2.综放采煤法综放采煤法是一种将掘进和支护相结合的采煤方法,主要适用于煤层较薄、顶底板条件较差的工作面。

该方法主要设备包括掘进机、支架、运输设备等。

掘进机负责掘进煤巷,支架负责支护巷道,运输设备负责将煤炭运送到地面。

该方法的优点是适应性强,能够应对复杂的煤层条件,对矿井的资源利用率高。

但是,该方法的操作过程较为复杂,工作面的利用率相对较低。

3.综合采煤法综合采煤法是一种将连续采煤法和综放采煤法相结合的采煤方法,主要适用于煤层良好、顶底板条件相对较好的工作面。

该方法通过采煤机进行切割煤层,并在切割过程中及时进行支护,确保工作面的稳定和安全。

该方法的优点是兼具连续采煤法和综放采煤法的优点,同时具备高效生产和安全稳定的特点。

缺点是设备及设施投资较大。

采区巷道的布置是保障采煤工作面安全高效运行的关键。

巷道布置要考虑的因素包括煤层的倾角、煤层的良好程度、地质条件等。

1.主采巷道主采巷道是连接工作面与井口的主要通道,负责将采出的煤炭运至井口。

主采巷道的布置应符合矿井的开采设计要求和工艺流程。

主采巷道通常位于煤层顶板下方,保证煤层的稳定。

主采巷道的布置要考虑采煤机的运输要求,保证煤炭运输的安全和顺畅。

2.回采巷道回采巷道是采煤工作面与主采巷道之间的通道,负责支持主采巷道的运输工作。

回采巷道的布置要充分考虑采煤机的切割要求和支架的支护要求,保证回采巷道的通畅和安全。

第三章采区巷道布置第一节采区巷道布置1、采区准备巷道布置因为绿水洞煤矿为高瓦斯矿井,所以布置两条上山及一条瓦斯尾巷可满足运输、行人和通风的要求。

由于煤层间距较大且属于倾斜薄煤层所以采用采区联合准备方式,即两层煤共用一组上山。

下面列出三条可行性方案进行比较:方案一:三条岩石上山,将三条上山都布置在2#煤层底板岩石中,其中轨道上山和回风上三布置在同一层面(距离底板10m处),运输上山布置在下煤层15m处。

方案二:两条煤层上山,一条岩石上山,两条上山都布置在2#煤层中,巷道下部在煤层中,上部在煤层顶板中。

方案三:一条煤层两条岩石上山,将回风上山布置在2#煤层的煤层中,其中轨道上山和回风上三布置在同一层面(距离底板10m处),运输上山布置在下煤层15m处。

方案可行性比较由《井巷工程概算指标》可查得各种巷道的掘进和维护费用:如下表技术经济比较:表1-6 掘进费用表表1-6 维护费用表表1-6 辅助费用表表1-6 费用总汇表表1-7 技术比较表从以上对比中可以看出,两煤一岩上山所需费用最少,在经济上更为合理,沿煤层掘进具有超前探煤的作用,再加上现在我国煤巷支护技术有了很大的提高,完全可以满足煤层上山的需要,综合考虑以上因素,确定在2#煤层中布置两条上山。

即:选两条煤层上山方式布置生产系统。

2、上山的倾角、高程、断面、支护及用途;上下山与水平运输大巷及回风大巷的联系方式。

上山的倾角与煤层的倾角基本一致,标高近似等于采区的标高:上山由于是布置在岩层里,采用三心拱形断面,用锚喷,砌碹或金属支架支护。

运输上山主要用于煤的运输,轨道上山主要用于行人、通风、运料及出矸。

运输上山通过煤仓与水平运输大巷联系,通过回风石门与回风大巷联系;轨道上山通过下部绕道车场与水平运输大巷联系,通过采区上部平车场与回风大巷联系,上煤层与下煤层通过区段石门和溜煤眼联系。

3、采区车场布置采区上部车场:由于311采区,绞车房布置在回风巷标高以下,维护比较困难,,通风条件较差,因此选择顺向平车场。

我国主要采用的采煤方法总结矿建08-2 徐永军 200801021425 我国地势复杂,煤层埋藏条件多种多样,主要使用的采煤方法也是由煤层赋存条件决定的,归纳起来,主要有一下几种采煤方法,现总结各种采煤方法特点、使用条件、综采面布臵等情况作如下简单概括。

一、单一走向长壁采煤法1适用条件:缓斜、倾斜薄及中厚煤层,缓斜3.5~5.0m厚煤层2区段平巷的单巷布臵和双巷布臵普通机械化采煤双巷布臵:区段轨道平巷超前区段运输平巷,沿腰线掘进。

优点:探明煤层变化情况,辅助运输、排水,有利于掘进,通风和安全,由上区段工作面立即转到下区段工作面,可减少轨道巷的维护时间。

缺点:下区段轨道平巷维护比较困难,增加联络巷掘进费。

单巷布臵:瓦斯含量不大,煤层埋藏稳定,涌水量不大,注意:加强掘进通风,减少风筒漏风。

3一般综采工作面区段平巷布臵综采工作面特点(1) 设备多,重量大。

如采煤机 8 -12 t;支架17 t 左右。

(2) 设备功率大,有液压系统,供电系统及其附属设备,液压泵站,移动变电站,转载机等。

(3) 设备安装、拆卸及运输费工耗时。

(4) 采面产量高。

(5) 巷道断面尺寸大。

双巷布臵:巷道断面较小缺点:需要进行移臵和从新拆接电缆和油管等工作,给生产、维修带来不便。

如:配电点和泵站所用的电缆和油管由一个联络巷到另一个联络巷。

由于综采时要求工作面等长布臵,下区段轨道巷也要沿中线布臵,仅可对区段运输巷的积水起到疏导作用,有时候需要护巷,一般大多数采用单巷布臵。

在低瓦斯、煤层倾角小于10°、允许采用下行风的条件下,可采用将配电点和变电站布臵在区段上部平巷中,称为分巷布臵法,区段上部平巷进风,区段运输巷回风。

但注意:对瓦斯和煤尘的管理。

对于瓦斯含量很大的矿井,要对工作面和采空区瓦斯进行抽放,此时可采用回风巷双巷布臵。

单巷布臵:由于巷道断面较大,不利于巷道掘进和维护,要求平巷采用强度较高的支护材料,如梯形金属支架或U型钢拱可缩性支架,条件适宜,可采用锚杆支护。

煤矿开采的巷道布置与采煤工艺技术煤矿开采是指利用地下煤矿资源进行探矿、开采和利用的过程。

巷道布置和采煤工艺技术是煤矿开采过程中至关重要的环节,它直接影响煤矿的采煤效率和安全生产。

本文将从巷道布置和采煤工艺技术两个方面进行介绍。

一、巷道布置1. 巷道的作用煤矿巷道是连接矿井各采区、采煤工作面与地面的通道,它是矿井的血脉,为采煤提供了必要的通道和条件。

巷道布置的合理与否直接影响到采煤工作的开展及后续运输和通风等工程的实施。

2. 巷道布置的原则(1)合理布置:合理布置是指在考虑地质条件、矿井结构、采煤工艺等因素的基础上,选择最优的巷道布局方式,以满足采煤的需要和提高生产效率。

(2)安全布置:安全布置是指在巷道布置过程中,要考虑到矿井的安全性,避免出现地质灾害并保证矿井的通风、排水等设施的安全使用。

(3)灵活布置:灵活布置是指在巷道布置过程中要考虑到煤层的不规则性和采煤工作面的变化性,并作出相应的调整,以适应矿井生产的需要。

(1)矿井主通风巷:主通风巷是矿井的主要通风通道,用于保证矿井内部的通风环境,排除有害气体和保障煤矿作业人员的安全。

(2)采煤工作面巷道:采煤工作面巷道是连接采煤工作面与矿井主通风巷的通道,它是煤矿开采过程中最重要的巷道之一,直接关系到采煤工作面的正常作业。

(3)运输巷道:运输巷道是用于将采煤工作面上产出的煤炭和矿石等物资运出矿井的通道,它是煤矿生产的重要通道。

(1)合理安排巷道的位置和布局,以便于煤炭和矿石的运输。

(2)合理设置巷道的通风和排水系统,保证巷道内部的通风和排水畅通。

(3)合理选择巷道的支护方式,保证巷道的稳定和安全。

二、采煤工艺技术1. 采煤工艺技术的作用采煤工艺技术是指在煤矿开采过程中,利用机械设备和工艺方法开采煤炭的技术。

采煤工艺技术的水平直接影响到煤矿的采煤效率和生产质量。

(1)安全生产:安全是煤矿生产的首要原则,在采煤工艺技术中,要保证煤矿作业人员的安全。

(2)高效节能:采煤工艺技术要求高效节能,尽可能提高采煤效率,降低生产成本。

采区巷道布置1.采区巷道布置根据煤层的赋存条件及矿井的开拓方式,以一个水平开拓全井田,水平标高+1169m。

全矿井划分为东西两翼,共八个采区,西翼划分为六个采区,每个煤层划分为三个采区;东翼划分为两个采区,每个煤层划分为一个采区。

采用走向长壁后退式采煤方法。

按照煤层开采顺顺序由上至下的原则,首先开采一采区。

首采区为一采区,呈单斜构造,地质构造复杂程度属中等类型,开采C2煤层,煤层发育较好,煤层倾角平均13°。

采区平均走向长约2000m,平均倾斜宽620m。

在采区中部布置三条上山,即采区运输上山、采区轨道上山和采区回风上山。

采区上山沿C2煤层布置。

采用双翼布置方式,首采工作面布置在采区东翼,接替工作面布置在采区西翼。

(详见巷道布置平剖面图)。

采面采用走向长壁采煤法进行采煤。

煤流方向:工作面→运输顺槽→采区运输上山→煤仓→主平硐→地面。

材料流向:地面→主平硐→采区下部车场→一采区轨道上山→绕道→使用地点。

2、采区数目及工作面能力本矿井年生产能力为30万吨/年,以一个机采工作面达到生产能力。

年生产能力为:Q=L·M·B·R·C =150×1.07×1426×1.32×0.97×10-4=29.3(万t)掘进出煤按10%考虑,则矿井实际生产能力为32.2万t/a,满足30万t/a要求。

3、采区矸石及辅助运输1202运输巷掘进工作面(调度绞车)→2#绕道→一采区轨道上山(提升绞车)→采区下部车场→主平硐(蓄电池机车)→地面排矸场。

1202回风巷掘进工作面(调度绞车)→1#绕道→一采区轨道上山(提升绞车)→采区下部车场→主平硐(蓄电池机车)→地面排矸场。

工程例会时间:2010年8月18日地点:刨煤队会议室主持人:尹春生尹春生:风井煤柱一段膏体充填综采工作面由我队进行回采,充填工艺是我们首次应用,全队各级人员应该认真学习相关资料,掌握相关工艺。

充填、沿空留巷、过东一17层皮带道等工作一定要做好安全确认,保证安全。

运顺与工作面夹角76°,回采过程中的顶板管理和控制好运输机的前窜是重点。

汪洋:各班组要加强学习作业规程,严格按作业规程施工,各级管理人员要抓好规程措施的落实情况。

两顺的ZT2×3200/18/35模板支架的挡浆板前后一定要拉齐,保证两顺挡浆墙平直。

充填后安排专人检查充填效果。

郭庆林:加强机电设备的检修工作,确保机电设备完好。

机电设备各种常用的备用件准备齐全。

坚持定期检查制度,做好修检记录。

运顺坡度为3~18°,拉移变电列车前一定要检查好回柱绞车的完好情况,对变电列车要分二次进行拉移。

曹忠仁:人员到待充填区作业前一定要做好安全确认,有人员进入到充填区时任何人严禁私自动用支架,其它支架截止,作业人员找净帮顶浮石。

充填时各布料管充填的顺序一定要控制好,防止堵管。

沈云家:过东一17层皮带道时给好临时支护及抬棚,抓好特殊地点的顶板管理,回收作业时必须2人以上作业。

陈宏:采煤机距东一17层皮带道5m时,在东一17层皮带道内至工作面5m范围内严禁有人作业,并设置好警戒,待采煤机通过5m后方可正常作业。

第一章概况第一节工作面位置及井上下关系工作面位置及井上下关系见表1工作面煤层情况见表2第三节煤层顶底板煤层顶底板情况见表3一、断层情况以及其对回采的影响无。

二、褶曲情况及其对回采的影响无。

三、其它因素对回采的影响(陷落柱、火成岩等)无。

附图1:工作面井上下对照图附图2:工作面位置及巷道布置平面图附图3:工作面综合柱状图图1:工作面井上下对照图图2:工作面位置及巷道布置平面图图3:工作面综合柱状图综 合 柱 状 图1:100第五节水文地质一、含水层分析影响本工作面的含水层:无。

采煤方法与采区巷道布置探讨【摘要】本文主要探讨了采煤方法分类及采煤方法的选择,并就采区巷道布置进行了相关探讨,希望与同行共同切磋。

【关键词】采煤方法巷道布置采煤方法选择采煤方法的选择以及采区巷道布置是否合适关系到煤矿生产的经济性和安全性。

以下分析了煤矿采煤方法分类,并提出了影响采煤方法选择的地质因素、技术水平因素和经济效益因素。

在选择采煤方法时,要充分考虑煤层厚度、煤层倾角等地质条件,同时根据自身的技术设备水平,在保证经济效益的前提下,做出正确的选择。

对采区巷道布置进行了分析探讨。

1 采煤方法分类1.1 壁式体系采煤法壁式体系采煤法一般以长壁工作面采煤为主要特征,是目前我国应用最普遍的一种采煤方法,其产量约占到国有重点煤矿产量的95%以上。

壁式采煤法的特点:(1)在采煤工作面的两端各至少布置一条巷道,构成完整的生产系统。

(2)采煤工作面长度较长,一般在80-v250m以上。

(3)采煤工作面可分别采用爆破、滚筒式采煤机或刨煤机破煤和装煤,用与工作面煤壁平行铺设的可弯曲刮板输送机运煤,用自移液压支架或单体液压支柱与铰接顶梁组成的单体支架支护采煤工作面工作空间,用全部垮落法或充填法处理采空区。

(4)随着采煤工作面不断向前推进,顶板暴露面积增大,矿山压力显现较为强烈。

1.2 柱式体系采煤法柱式体系采煤法又称为短壁体系采煤法,是以房、柱间隔采煤为主要特征,常见的有巷柱式、房式、房柱式采煤法。

2 采煤方法的选择2.1 选择采煤方法的原则安全、经济、采出率高。

以上三个基本原则是密切联系又相互制约的,在选择时应当综合考虑。

2.2 影响采煤方法选择的因素2.2.1 地质因素直接影响采煤方法选择的地质因素主要包括以下几个方面:第一,煤层倾角,它是影响采煤方法的重要因素,它不仅会影响到采煤工作面的落煤方法、运煤方式等,还会影响巷道的布置、通风等各种因素。

第二,煤层厚度,对于不同的煤层厚度,应选择不同的开采方法,薄及中厚煤层通常为一次采全厚,厚及特厚煤层可以采用分层开采的方法,另外煤层厚度还会影响到采空区处理方法的选择。

第一节采区巷道布置及采煤方法在煤矿开采中,采区巷道布置及采煤方法是决定煤矿开采效益的重要因素之一、良好的巷道布置和合适的采煤方法可以提高矿井的开采效率和安全性,降低成本,保证煤矿的持续生产。

本节将重点介绍采区巷道布置和采煤方法的相关内容。

采区巷道布置:1.采区巷道布置的原则:(1)合理布置:巷道布置应根据矿层结构、矿井地质条件、开采方法等因素进行科学布置,避免盲目开采,充分考虑巷道的通风和支护需求。

(2)安全可靠:巷道布置要避免高风渗透区、大型断层、矿压突出等危险地段,确保采区的安全稳定。

(3)经济合理:巷道布置要尽量减少开挖量,减少成本,提高效益。

同时,要考虑巷道的疏水排水和材料输送等要求。

2.常用的采区巷道布置方式:(1)单巷道布置:将采区划分为一个个独立的单巷道,每个巷道负责一个开采工作面。

这种布置适用于采高较低、矿层稳定的煤矿。

(2)双巷道布置:将采区划分为两条平行的巷道,分别负责进风和出风,提供必要的通风和人员、物资往来通道。

这种布置适用于采高较大、需要疏水排水和辅助支护的煤矿。

(3)多巷道布置:根据具体情况,将采区划分为三条或以上的巷道,以满足复杂的开采需求。

这种布置适用于复杂地质条件、矿井瓦斯较大的煤矿。

采煤方法:1.长壁采煤方法:长壁采煤方法是目前应用最广泛的采煤方法之一,适用于采高较大、煤层厚度较大的矿井。

其基本工艺流程为:首先在工作面上进行掘进,然后采用控制性爆破技术将煤体从煤层上下破碎,再通过采煤机将破碎的煤体切割下来,最后通过运输机和运输设备将煤炭运出井口。

长壁采煤方法效率高,产煤率大,但对于采煤机性能、支护设备和通风系统要求较高。

2.直接煤矿压采煤方法:直接煤矿压采煤方法是通过矿井压力将煤体从煤层上下破碎并压入控制性房间,然后通过运输设备将煤炭运出井口的采煤方法。

这种采煤方法适用于煤层薄、煤层软弱、瓦斯含量高的矿井。

直接煤矿压采煤方法具有较高的安全性,但产煤率较低,支护设备要求较高。

3 采煤方法及采区巷道布置3.1 煤层地质特征3.1.1 煤层赋存情况采区内主要可采煤层为二叠系下统山西组二1煤和石炭系上统太原组一1煤。

二1煤厚0~9.38m之间,平均厚度为2.70m。

煤层倾角平均17°,煤层赋存稳定。

一1煤厚0~4.41m之间,平均厚度为2.46m,煤层倾角与二1煤相近,煤层结构简单。

3.1.2 煤质与地质情况1、煤质分析采区内一1煤为中灰、低挥发分、高硫分、低磷分、高热值、中等软化温度灰、呈小块状及碎粒状的贫煤。

二1煤为中灰、低挥发分、特低硫、低磷分、特高热值、较高软化温度灰、粉状贫煤。

煤的抗碎强度特低,可磨性指数属易磨煤,CO2反应性较弱,高热稳定性,结渣性中等。

2、煤层顶底板①二1煤:煤层直接顶以中-细粒结构的大占砂岩为主,煤层底板以砂质泥岩和泥岩为主,局部含夹矸。

②一1煤:煤层直接顶以砂质泥岩和泥岩为主,煤层底板以砂质泥岩、泥岩和石灰岩为主,煤层位稳定,结构简单,偶含1~2层夹矸。

3、水文地质本区内水文地质条件尚属简单,主要充水因素有:二1顶板砂岩和断层破碎带裂隙淋水、一1石灰岩岩溶裂隙承压水和大气降水。

全井田的正常涌水量465.46m3/h,最大涌水量为805.25m3/h。

3.1.2 煤层瓦斯、自燃、发火特征①一1煤层只有一个孔取到瓦斯样,瓦斯资料没有或较少,勘探报告没有评述。

二1煤层瓦斯含量0.093~17.391 m3/t²daf,平均5.354 m3/t²daf。

②本区二1煤火焰长度为5mm,加岩粉量为10%,二1煤层的煤尘具有爆炸性。

一1煤未做煤尘爆炸性试验,根据邻区郜城井田试验结果:加岩粉50~55%,火焰长度达25~30mm,一1煤层的煤尘具有爆炸性。

③一1煤自燃倾向等级属不自燃-易自燃,二1煤属不易自燃。

3.2 采区巷道布置及生产系统3.2.1采区及首采区划分根据矿井煤层及地质分布,本井田设计单水平开采,共划分为四个采区,其中二1煤上下山各一采区,一1煤上下各一采区。

矿井首采区位于二1煤上山采区,具体位于祖师庙逆断层以北,北至-398m水平运输大巷以浅,东至矿井工业广场煤柱线,西至井田西部边界保护煤柱,东西走向长平均1.9km,南北倾斜长平均778m,采区垂高350m。

3.2.2采区走向、区段及煤柱尺寸的确定一、走向长度的确定本井田走向长度长,有较大断层,采区的划分受地质条件的限制,综合矿井生产机械技术,可设计一个采区满足矿井产量,故可取较长的采区走向长度。

本矿采区走向长平均2000m左右,首采区走向长度约1900m。

二、区段数目和长度确定首采区上山采区倾斜长度约778m,根据煤层赋存条件和设计规范等技术要求,并结合目前本矿区实际生产水平,确定采煤工作面长度为150m,回采工作面采用正规循环作业,年推进度900m,共划分4个区段。

区段上下平巷宽度为4.0m,区段小煤柱约为3m,区段斜长161m。

三、煤柱尺寸确定首采区内的煤柱主要有采区边界煤柱、采区上山保护煤柱、区段煤柱、水平大巷保护煤柱以及断层保护煤柱。

为防止采空区矸石的冒落,采区两边各留设10m的采区边界煤柱。

水平运输大巷布置在一1煤层底板的稳定岩石中,留设宽大巷保护煤柱。

采区上山布置在煤层底板岩石中,由于上山使用时间长,距煤层距离比较短,上山每侧留设30m的上山保护煤柱。

采区内地质构造简单,无大断层、大陷落柱等影响回采的复杂地质构造,所以采区内不留设此类煤柱。

区段平巷采用留小煤柱沿空掘巷的方法,在沿空掘进区段平巷时,留设3米宽的小煤柱,以利于巷道回风和支护。

表3-2-1 采区煤柱尺寸煤柱断层保护煤柱大巷保护煤柱上山保护煤柱采区边界煤柱区段护巷煤柱井田边界煤柱宽度(m)20 30 20×2 10 3 203.2.3采区巷道、车场和硐室一、采区巷道布置根据《规程》规定高瓦斯矿井必须布置专用的回风道,所以采区布置3条上山,分别为采区轨道运输上山、胶带运输上山和回风上山,轨道运输上山和回风上山均布置在煤层底板10~20m的L3灰岩中,胶带运输上山布置于一1煤层中,三条上山间距15m,二1煤采区区段运输平巷同上山胶带设溜煤眼搭接。

区段平巷采用单巷掘进,并采用留小煤柱的沿空留巷,为达到设计产量,尽量集中生产、区段依次接替。

工作面采用U型通风,区段运输平巷出煤兼进风,与采区运输上山、轨道相连,区段回风平巷与采区回风上山相连。

二、巷道布置方式1. 巷道断面和支护形式回采巷道为体形断面,矿井在建设和生产中应根据围岩的实际情况采取合适的支护方式。

主要巷道断面为:轨道运输上山:净断面9.6m2,岩巷半圆拱,采用锚喷、锚网联合支护。

胶带运输上山:净断面7.1m2,煤巷U型钢,采用25U型钢支护。

回风上山:净断面10.5m2,岩巷半圆拱,锚喷支护。

工作面运输顺槽:净断面7.1m2,煤巷U型钢,采用25U型钢支护。

工作面轨道顺槽:净断面7.1m2,煤巷U型钢,采用25U型钢支护2. 掘进方式及通风采用压入式局扇进行通风,局扇应在新鲜风流处。

每个掘进面配备两台YBT-28型局部通风机,为了防止回风短路,在顺槽设置风门。

巷道掘进方法:采区内巷道主要有三种:岩巷、煤巷和半煤岩巷。

掘进采区车场时,采用钻爆法施工,挂腰线掘进;掘进煤巷和半煤岩巷时,采用配套综掘设备进行落、装煤岩,通过胶带转载机和可伸缩带式输送机运输煤岩。

3.采区车场布置首采区煤层倾角平均17°,为缓斜煤层。

根据绞车房,回风上山,区段运输平巷和轨道大巷的相互位置关系,确定上部车场采用单道逆向平车场和绕道相结合的布置形式中部车场采用逆向甩车场;下部车场采用绕道式平车场,在底部车场内设置双轨道,方便错车,进入起坡道后变为单轨道。

矿车由电机车牵引到下部车场后推入绕道,挂钩提升。

各位置车场布置形式如图3-1~3。

图3-1 采区上部车场图3-2采区中部车场图3-3采区下部车场4.采区主要硐室采区主要硐室包括采区煤仓、采区绞车房、采区变电所等。

①采区煤仓本矿运输顺槽和运输上山以及运输大巷均采用胶带运输机运输,因此设计煤仓为垂直式,圆形断面,直径5m,主体高度20m。

大巷距煤层20m。

支护方式为砼砌碹。

②采区绞车房绞车房应布置在围岩稳定、无淋水、地压小、易维护的地点,应避开较大的地质构造、含水层,支护采用锚网。

因而,本设计绞车房布置在一1煤层的底板砂岩中。

采用半圆拱形断面,采用砼砌碹支护。

根据所选绞车确定其尺寸为:高5m,宽6m,长7m。

③采区变电所采区变电所应布置在围岩稳定、地压小、无淋水、通风条件良好且采区用电负荷处。

所以本采区变电所设在采区中心地区,即第二与第三区段中间,呈“一”型布置于轨道上山和回风上山之间,采用砼砌碹支护。

变电所两端各设一个出口通道,硐室与通道相连处,设向外的防火栅栏两用门,该变电所服务整个采区。

3.2.4采区生产系统一、开采顺序和生产系统1、采区内工作面接替根据本矿主采煤层的赋存条件,设计一矿一面达产。

为了能够在采空区上覆岩层稳定后再进行沿空掘巷,采区内工作面的接替顺序为左右两翼跳采接替,区段接替由上到下依次接替。

即:1201→1205→1202→1206→1203→1207→1204→1208。

2、生产系统风流线路:副井→井底车场→轨道运输大巷→采区下部车场→轨道上山→区段运输平巷→采煤工作面→区段回风平巷→回风上山→回风石门→回风大巷→风井→地面。

运煤系统为:工作面→运输顺槽→运输上山→采区煤仓→皮带运输大巷→井底煤仓→主井运料系统为:副井→井底车场→轨道运输大巷→行人运料进风巷(采区车场)→轨道上山→采区车场→轨道顺槽→工作面运矸系统为:工作面→轨道顺槽→中部车场→轨道上山→行人运料进风巷→轨道大巷→井底车场→副井。

二、采区生产能力确定本矿设计采用一个采煤工作面,一个煤巷掘进工作面。

1、工作面生产能力³M³R³C(3-1) A=L³L1式中:A—工作面年产量,吨/年L—工作面长度;L1—工作面年进度,890m;M—煤层厚度,二1煤2.70m,一1煤2.46m;R—煤的容重,1.41t/m3;C—工作面采出率,取0.95则:A1 = 150³890³2.7³1.41³0.95 = 48.28万tA2 = 150³890³2.46³1.41³0.95 = 43.99万t2.采区区生产能力采区生产能力可由下式计算A B=K1·K2·∑A (3-2)式中: A B ——采区生产能力,万tK 1——采区掘进出煤系数,一般选取5%~10%工作面生产能力的5%~10%来估计掘进工作面的生产能力,取1.1K 2——工作面之间出煤影响系数,由于同采的工作面个数为1,故K 2=1 A ——工作面生产能力则:A B1 = 1.1³1³48.28 = 53.11万t A B2 = 1.1³1³43.99 = 48.39万t则,采区生产能力满足矿井产量要求。

3、计算采区回采率采区采出率是指工业储量中,设计或实际采出的那一部分储量约占工业储量的比例,以百分数表示。

采区采出率按下式计算:(3-3)采区工业储量,Q=L ³M ³B ³γ (3-4) 式中: L ——采区走向长度, m 2 M ——煤层厚度,m γ——煤层容重,t/m 3B-----采区倾斜长度,m 则 Q=1900³713³2.7³1.41 =515.73万t采区煤柱损失:P = P 1+ P 2+ P 3+ P 4+ P 5+ P 6P 1—采区边界煤柱损失,3.64万t ;P 2—采区上山间距与保护煤柱损失,13.30万t ; P 3—采区断层煤柱损失,2.31万t ; P 4—井田边界煤柱损失,9.10万t ; P 5—区段护巷煤柱损失,4.11万t ; P 6—首采区工广压煤损失,42.50万t 。

P = 74.96万t割煤损失:工作面的采出率为95%,落煤损失为5%。

515.73³(1-95%)= 25.8万t所以,采区采出率 =(515.73-74.96-25.8)/515.73³100%=80.46%根据《煤炭规程》规定,采区采出率:厚煤层不低于0.75,中厚煤层不低于0.8,薄煤层不低于0.85,所以本矿采区符合《煤炭规程》规定。

3.3 采煤工艺%100⨯-=采区工业储量开采损失采区工业储量采区采出率3.3.1 采煤工艺方式一、采煤方法及机械化1、采煤方法的确定根据矿井地质勘探资料,本矿井主采煤层二1煤层厚度厚0~10.90m,平均2.70m,一1煤层平均煤厚2.46m。