液化气芳构化开工导则

- 格式:doc

- 大小:180.00 KB

- 文档页数:18

芳构化简易流程叙述1) 原料水洗系统原料部分可以采用100%液化气或液化气和轻石脑油按1:1比例混合作为芳构化装置原料,对工艺过程及主要产品的分布影响不大。

原料混合碳四经水洗操作主要是除去原料中的甲醇、碱性杂质等物质。

来自罐区混合碳四进入水洗塔底段,与自水洗塔顶水洗水逆向接触,原料中的甲醇和碱性杂质等被吸收。

塔顶为水洗处理后的碳四,进入碳四缓冲罐;塔底水洗水循环利用,根据水中甲醇、醚的浓度测定控制并定期采出更换新鲜脱盐水。

(2)加热反应系统加热反应单元包括原料预热、加热炉加热汽化、反应器、反应器进出物流换热等单元操作。

水洗后的原料碳四经过泵提升与一定比例的轻石脑油混合后依次送至原料预热器、反应加热炉加热到310(初期)/410(末期)℃左右,进入反应器顶部,反应器由三个床层组成,两两床层中间引入一股冷液化气物料,以备调节反应器内反应温度,反应产物由反应器底部采出经换热器换热后进入分馏系统。

(3) 分馏系统换热后的反应产物经冷凝冷却至40℃进入吸收解析塔中段塔板。

吸收解析塔塔底设置再沸器。

吸收解析塔顶气相出料为干气,压力控制调节送至干气管网;塔底液相出料为吸收富液,经泵提升后由稳定塔进料换热器预热至120℃左右进入稳定塔中部塔板。

稳定塔塔顶设置冷凝器,馏出物料为主要含C3、C4及少量C5+的烷烃,作为优质液化气冷却至40℃经泵提升后送至产品罐区;稳定塔底设置再沸器,塔底液相采出物料为混合芳烃,分别经换热、提升后,一股送至脱重塔中部塔板。

一股经冷却器冷至40℃后进入吸收解析塔顶部作为吸收液。

脱重塔塔顶设置冷凝器,馏出物料为产品精馏混合芳烃,冷却至40℃经泵提升后送至产品罐区;脱重塔塔底设置再沸器,塔底液相采出物料为重组份,分别经提升、换热、冷却至40℃后送至产品罐区。

(4) 再生系统反应进行一段时间后,随着反应器中催化剂表面结焦量的增加,催化剂表面活性降低,当检测到产品质量不能满足要求时,需将反应器切换出反应系统进行催化剂烧焦再生处理。

一、项目提出的必要性通过对近期市场的调研,目前我装置生产的液化气均价3000元/吨,芳烃均价5250元/吨,产品平均价格在4530元/吨,装置运行费用为450元/吨。

目前轻质油市场价格平均在4400元/吨,我公司装置运行加工成本在4850元/吨。

因此,运行成本已经远远高于公司承受范围。

为保证芳构化装置正常的运行,扭转当前局面,技术管理部在总经理和主管副总的领导下,对轻质油芳构化装置进行改造可行性报告的编写,通过改造,以期取得良好的经济效益。

二、项目建设内容1、主要建设内容2、目前公司现有材料统计泵类统计管线统计需要购料四、工艺流程简述从罐区来的液化气经液化气进料泵(4000kg/h,7-8kg/cm2)进聚结器,经原料预热器和汽化器后温度升至300℃,进F101加热炉,加热到320℃(开始反应为300)压力0.58MPa,同时冷料经进料泵以1000kg/h进第一反应器,温升63.5℃,中间产物0.55 Mpa、350℃,经中间加热炉进反应器,同时另一股冷料以1250kg/h进第二反应器,最终反应产物0.49Mpa温度400℃,进入汽化器E102、原料预热器E101、E103AB冷却至40℃,进入V101,压力0.2 Mpa,温度40℃。

V101气相1600NM3/h(3900kg/h)经压缩机压缩后进T101,液相经P102泵(2250kg/h)进T101。

分别经T102、T103分离后,产生液化气、芳烃。

芳烃进入脱丁烷塔塔顶压力0.2MPa、顶温60℃,塔底170℃,塔顶物料1500kg/h进芳烃罐区,塔底物料1000kg/h进脱戊烷塔,戊烷塔顶压力0.1MPa、顶温100℃,塔底180℃,塔底物料500kg/h进脱色塔,负压操作。

塔底210℃,出料250kg/h。

塔顶150℃,出料250kg/h。

五、项目工艺计算1、工艺核算图。

(附件)2、反应器温升见核算表(附件)。

3、吸收稳定部分不作修改。

山东鲁深发化工有限公司20万吨/年碳四液化气芳构化深加工改造项目环境影响评价第一次公示一、建设项目情况简述山东鲁深发化工有限公司是2009年5月经山东省工商行政管理局登记注册的股份制企业,公司位于山东省东营港经济开发区。

该开发区于2006年4月经山东省政府批准成立的省级经济开发区,《东营港经济开发区环境影响报告书》于2008年8月25日通过山东省环保厅的审批。

异丁烯是一种重要的有机化工原料,主要用于制备甲基叔丁基醚(MTBE)、丁基橡胶、异戊橡胶、聚异丁烯。

目前公司芳构化装置外发的产品清洁气资源组分中,异丁烷组分占到50~80%,是绝好的异丁烷脱氢项目原料。

在这种背景下,山东鲁深发化工有限公司决定对现有工程进行改造,建设“20万吨/年碳四液化气芳构化深加工项目”,该项目不属于《产业结构调整知道目录》中鼓励类、限制类和淘汰类,属于允许类项目,厂址规划土地利用类型为工业用地,符合城市规划要求。

该工程主要建设内容为异丁烷脱氢单元和MTBE单元。

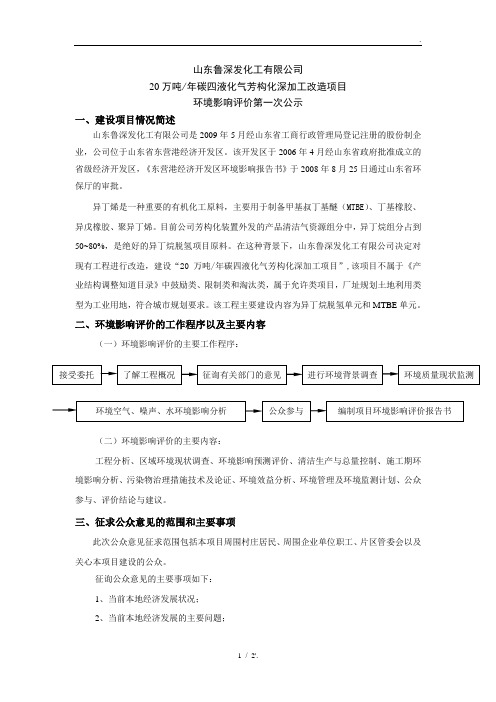

二、环境影响评价的工作程序以及主要内容(一)环境影响评价的主要工作程序:(二)环境影响评价的主要内容:工程分析、区域环境现状调查、环境影响预测评价、清洁生产与总量控制、施工期环境影响分析、污染物治理措施技术及论证、环境效益分析、环境管理及环境监测计划、公众参与、评价结论与建议。

三、征求公众意见的范围和主要事项此次公众意见征求范围包括本项目周围村庄居民、周围企业单位职工、片区管委会以及关心本项目建设的公众。

征询公众意见的主要事项如下:1、当前本地经济发展状况;2、当前本地经济发展的主要问题;3、当前本地的主要环境问题;4、拟建工程对所采取的环保措施的可行性;5、对本工程的建设持何种态度;6、对本项目的建设的意见和建议。

四、征求公众意见的具体形式公众可以采取直接上门咨询、邮政信件、电话、传真等便于表达意见的形式陈述对“20万吨/年碳四液化气芳构化深加工改造项目”的意见。

20万吨C4液化汽芳构化项目环境影响评价1.1拟建项目概况汉兴公司经过十多年的经营,有一支勤劳、具有合作精神的劳动者和管理者队伍。

原来的业务经营成功,积累了充足的发展所需资金,但原来的行业技术含金量低,存在过度竞争,利润偏低,所以要上新的项目。

有利条件:具有可以依靠的团队,拟建项目的地方政府高度支持,具有建设项目所需的流动资金。

团队中有对项目具有长期工作经验的领军人物。

从原料来源讲,炼油厂的各种催化裂化装置以及石化公司的蒸汽裂解制乙烯装置都富产大量碳四石油液化气。

目前,我国巨大的碳四石油液化气资源主要作为民用燃料烧掉。

由于我国石油资源紧缺、大量依赖进口,而近年来进口原油价格居高不下,因此将石油液化气作为民用燃料烧掉,不但浪费了宝贵的石油资源,而且严重影响炼油效益。

我国西部大开发战略和“西气东输”工程顺利实施后,石油液化气的民用燃料市场将逐渐被相对廉价的管道天然气替代,这为我国合理利用碳四石油液化气资源提供了历史性机遇。

基于以上背景,本项目拟采用大连理工大学与山东齐旺达集团联合开发的具有国际先进水平的异构化技术,建设一套规模20万吨/年的碳四液化气芳构化项目深加工装置,其目的就是以来源丰富、价格低廉的液化石油气为原料,通过新技术开发,生产可作为优质的汽油调和组分的C6-C10液态烃。

本项目除了生产液态烃外,还副产大量的丁烷,它不仅可以作为高清洁的车用液化气,而且可以进一步深加工生产高附加值的产品。

针对液化石油气的综合利用,上海胜帮煤化工技术有限公司已经做了大量的研发工作,2008年完成了丁烷脱氢的小试研究以及中试放大,现正在进行工业化装置的工程开发,该技术的开发成功为本公司下一步的丁烷深加工项目(包括生产甲基叔丁基醚、叔丁醇、聚异丁烯等)打下了坚实的基础。

本项目以来源丰富的液化石油气为原料,生产用途广泛且附加值较高的汽油调和组分液态烃,不仅可以满足国内市场的需求,创造明显的经济效益。

湖北汉兴科技有限公司拟建设60万吨碳四深加工项目,一期建设20万吨C4液化汽芳构化项目,项目预计投资4900万元,其中建设投资2800万元,建设期贷款利息40万元,流动资金2060万元,选址拟定于公安县青吉开发区内。

液化气催化重组开工方案气分车间9月14日液化气催化重组开工方案一.开工准备工作(9月14日至9月17日)1.各容器换热器管阀水试压合格。

2.各低点放空放净系统存水。

3.消防设施完好备用。

4.各机泵完好备用。

5.一二次表达到启用要求。

6.各调节阀灵活好用,开关到位。

7.各冷凝器投用循环水系统。

8.检查流程及各个阀门开关状态。

9.拆装置内盲板。

(油品拆罐处盲板)二.北罐区球罐及管线用氮气置换空气(9月14日至9月17日)1取样含氧量<0.5%2.引贫烯置换氮气3.购进贫烯80吨。

四.引高压瓦斯(9月19日)由厂部高压瓦斯阀将瓦斯引入V4内赶空气,通过V4(底部脱水)赶至F1,F2流量调节阀付线→喷火嘴现场放空。

五.收开工贫烯及直流汽油。

(9月19日)1.联系罐区经叠合汽油外送线收直馏汽油入V3,T22.V3,T2见液位后开顶阀门赶空气。

3.联系北罐区收开工贫烯至V2,V5,赶V2,V5内空气。

六.装置进行冷油循环.(9月19日)1,T1系统冷油循环(1) 关闭T1热旁路及E 2AB 到V2,V5之间阀门。

(2) 引贫烯到V2,V5,液位50﹪。

(3) 开P3出入口付线,按P3→FV108→E1abcd (壳程)→F1→反应器付线→E3 E5 PDV108→E1abcd (管程)→T1打空气在T1顶底放空,确保打净空气.(4) 赶完空气后,启动P3,用FV108控制好循环量。

(5) T1底液位达到80﹪后,联系罐区停止收贫烯。

、 (6) P3入口由V2,V5改至T1底循环线。

(7) 按如下流程建立T1自身循环:1d ab2.T2系统冷循环(1)V3,T2液位至50﹪,停收直馏汽油。

(2)关轻重叠合油调节阀后手阀,打开轻重叠合油调节阀连通阀。

(3)流程如下:T2→E6→P5→重叠合油出装置调节阀(LV107)→重叠合油出装置流量计(FIR112)→轻重叠合油连通线→轻叠合油出装置调节阀→E7→T2回流调节阀付线→T2七.GZ-10催化剂干燥方案(9月19日至20日)由于液化气叠合装置没有氮气循环系统,经过认真讨论后,确定利用压缩空气代替氮气进行反应器和催化剂加热干燥、升温方案,(1)确定干燥流程,再次确认该系统内无存水存油,制定好方案。

液化石油气芳构化反应体系的热力学分析

黎小辉;朱建华;郝代军

【期刊名称】《石油与天然气化工》

【年(卷),期】2010(039)006

【摘要】利用液化石油气生产芳烃,对于提高液化石油气的利用率和经济效益均具有重要意义.开发液化石油气芳构化技术,首先利用热力学分析液化气芳构化反应体系的可能性.本文利用原子系数矩阵法确定了液化石油气芳构化反应体系的独立反应数和一组独立反应,利用热力学方法计算了该反应体系中各独立反应在不同条件下的吉布斯自由能变,平衡常数及体系在给定初始组成条件下的平衡组成,据此可判断各独立反应在指定条件下进行的方向及发生的可能性,分析结果可为反应器的设计及反应条件的选择提供指导.

【总页数】6页(P465-469,482)

【作者】黎小辉;朱建华;郝代军

【作者单位】中国石油大学化学工程学院;中国石油大学化学工程学院;中国石化集团洛阳石油化工工程公司

【正文语种】中文

【相关文献】

1.液化石油气芳构化反应体系的热效应分析 [J], 黎小辉;朱建华;郝代军

2.甲醇芳构化的研究Ⅰ.反应热力学分析 [J], 张贵泉;白婷;屈文婷;张巧燕;陈腾飞;张昕

3.丁烷芳构化反应热力学分析 [J], 经铁;王久昌;沈方峡

4.催化裂化干气芳构化反应热力学分析 [J], 俞安平;李治

5.石脑油在芳构化反应中活化途径的热力学分析 [J], 赵云;贺宁;郭洪臣

因版权原因,仅展示原文概要,查看原文内容请购买。

大连理工大学硕士学位论文C4液化气非临氢低温芳构化反应的研究姓名:王中乾申请学位级别:硕士专业:能源化工指导教师:郭洪臣20090601大连理工大学硕士学位摘要石油炼制过程和石油化工过程中副产大量的C4液化气。

长期以来这些C4液化气作为廉价的燃气使用,综合利用率低,浪费了石油资源。

将液化气转化成高附加值产品不仅能带来经济效益而且还提高了石油资源的综合利用率。

C4液化气低温芳构化制高辛烷值汽油组分,工艺过程相对简单,成本低,是一条值得重视的C4LPG 利用途径。

本论文主要在前期纳米ZSM.5分子筛工作基础之上制得DLG.2催化剂,研究了反应条件和原料中杂质对低温芳构化反应的影响。

发现:在非临氢条件下,C4液化气在 DLG.2系列催化剂上进行芳构化反应时,可得到较高的液体收率(45%以上,并且液体产物中芳烃含量较高(液体中芳烃含量64%。

反应温度和进料空速对液收有较大影响,但反应压力影响较小。

催化剂DLG.2.30在非临氢下反应最优条件为:380℃,0.5MPa 和WHSVc4LI,G=0.83h"1。

C4液化气原料中的二甲醚(DME对芳构化反应性能有明显的不利影响。

原料中的二甲醚(DME能JJI:I速催化剂的失活。

二甲醚含量越高,催化剂失活速度越快。

最后,本文在最佳反应条件下,对DLG.2.30进行了1000h的长运转稳定性考察。

结果表明:DLG.2.30具有相对稳定的液体收率,反应1000h后有芳构化活性。

对液体产物进行馏分分析、体积组成测定和实际测定辛烷值,结果发现:液体产物各项指标均分别达到了GBl7930.2006(III类,93撑的规定。

实测得的研究法辛烷值(RON达到95.8, 马达法辛烷值(MON达到83.4。

关键词:纳米ZSM-5沸石;液化气;芳构化;汽油;反应条件;二甲醚C4液化气非临氢低温芳构化反应的研究C4LPG Low—temperature Aromatization without Using HE as Carrier Gas AbstractC4Liquefied Petroleum Gas(C4LPGis a main by—product in the petroleum refineries and petrochemical industries.It has long been used as low-value fuel,which wastes a hugeamount of our imported crude oil.The transformation of C4LPG into value.added gasolineproduct can not only bring economic benefit,but alSO raise the utilization rate of precious petroleum resource.To obtain gasoline via the aromatization of C4LPG is a simple and cost-effective.It displays good application prospect.The study mainly focuses on the influences of reaction conditions and the impurity of C4 LPG on the lOW temperature aromatization of C4LPG over modified nano.sized ZSM.5 zeolite catalyst DLG.2which is prepared recently.It is found that:the aromaization of C4 LPG over DLG-2is featured by high liquid products yield(45,叭一%and high arenes contents in liquid products(64,吼-%.Both temperature and Feed Velocity have notably influences on the aromatization of C4LPG..The reaction pressure has little influence on the aromatizationof C4LPG.The optimum reaction conditions for DLG.2.30catalyst are 380℃,0.5MP 巩 WHSVC4LPG=0.83h~,in the absence of H2carrier gas.11le influence of dimethyl ether(DMEin C4LPG feedstock on the catalyst performance Was studied.It is found that,DME in C4LPG feed stock Can strongly worse the performance of aromatization catalyst.DME in C4LPG feedstock accelerates catalyst deactivation.,nlc more DME in the C4LPG feedstock,the faster the catalyst deactive.For the reason,it iS better to nse DME free C4LPG feedstock.The durability of catalyst DLG.2.30Was studied under the optimum conditions.It iS found that DLG-2-30has a relatively stable liquid yield.Fuel property evaluation indicated that.the gasoline product generated by the aromatization of C4LPG over DLG-2-30has research octane number of 95.8(RON,and motor octane number of 83.4(MON.It carl meet the GB 17930—2006(I/I,93撑standard.Key Words:nano.-sized ZSM.-5zeolite;C4LPG;aromatizationgasoline;reactiong conditions;dimethyl ether(DME大连理工大学硕士学位论文大连理工大学学位论文版权使用授权书本人完全了解学校有关学位论文知识产权的规定,在校攻读学位期间论文工作的知识产权属于大连理工大学,允许论文被查阅和借阅。

液化石油气芳构化技术一览文/何涛波李长明李吉春白跃华,中国石油石油化工研究院石油炼制过程中产生大量的液化石油气(LPG),仅我国2008年LPG产量就高达1886万吨?目前,我国LPG大多用作燃料,但随着我国西气东输工程的顺利实施,LPG 价格下滑,炼化企业经济效益受到不利影响,开发LPG高附加值利用途径意义重大?近年来,苯?甲苯和二甲苯(BTX)的市场需求旺盛?BTX是有机化工和高分子化工基础原料,广泛应用于合成纤维?合成树脂?合成橡胶以及各种精细化学品?BTX中的甲苯和二甲苯还是生产高辛烷值汽油的重要调和组分,汽车工业快速发展使高辛烷值汽油需求增加,加剧了BTX的供需矛盾?目前,主要通过催化重整工艺和蒸汽裂解制乙烯工艺生产BTX,二者的主要原料均为石脑油?随着我国乙烯工业的发展,用于蒸汽裂解制乙烯的石脑油需求增加,石脑油供应不足,制约了BTX(特别是催化重整工艺)生产能力?LPG芳构化技术将LPG转化为芳烃,既能实现LPG增值利用,帮助炼化企业提高效益,又能缓解BTX供应紧张的局面,具有很强的现实意义?1.国外LPG芳构化技术LPG芳构化技术是在ZSM-5分子筛催化技术基础上发展起来的?随着ZSM-5分子筛催化剂的改进,国外LPG芳构化技术从催化剂连续再生工艺发展到固定床工艺,主要工艺包括Cyclar工艺?Aroforming工艺?Z-Forming工艺和Alpha工艺?1.1 Cyclar工艺UOP公司和BP公司共同开发了将富含丙烷和丁烷的LPG转化为芳烃的Cyclar 工艺,该工艺采用UOP公司的催化剂连续再生技术和BP公司的镓改性ZSM-5沸石催化剂配方?Cyclar工艺由反应器?催化剂再生单元和产物分离装置三部分组成?与连续催化剂再生铂重整装置类似,四个径向绝热反应器自上而下叠置排列,催化剂依靠重力从上至下依次经过各个反应器,从最下面的反应器出来的催化剂送到再生器再生,再生催化剂再进入第一个反应器?由于反应吸热,从上一反应器出来的物料经预热后进入下一反应器进行反应?Cyclar工艺的反应温度为482~537℃?产物组成受原料种类的影响,以丙烷为原料,芳烃收率?氢气收率和干气收率分别为63.1%?5.9%和31%;以丁烷为原料,则分别为65.9%?5.2%和28.9%?无论以丙烷还是丁烷为原料,芳烃馏分中BTX含量均约为92%,其中苯27.9%~32.0%?甲苯41.1%~42.9%?二甲苯18.8%~21.8%?BP公司于20世纪80年代在苏格兰Grangemouth的炼油厂中建成了规模为1000桶/开工日的Cyclar工艺试验装置?1999年末在沙特阿拉伯建成了第一个120万吨/年原料规模的Cyclar工业装置,三苯产量达到78.7万吨/年(苯25.2万吨/年,甲苯35.8万吨/年,混合二甲苯17.7万吨/年)?Cyclar工艺由于采用移动床反应器和催化剂连续再生技术,投资费用高,操作复杂?1.2 Aroforming工艺IFP公司和Salutec公司共同开发的Aroforming工艺适用于轻石脑油和LPG 等原料的芳构化?催化剂为金属氧化物改性的择形分子筛,芳构化反应在等温固定床管式反应器上进行,当催化剂失活时,将反应切换到另一反应器进行,再对原反应器中的催化剂进行再生处理?LPG芳构化产物组成与Cyclar工艺相近?由于采用固定床管式反应器,Aroforming工艺较Cyclar工艺简单,但催化剂单程运转周期仅12h,需频繁再生处理?1.3 Z-Forming工艺日本Mitsubishi石油公司和Chiyoda公司联合开发了以LPG和轻石脑油生产BTX的Z-Forming技术?该工艺采用的催化剂为Ⅷ族?ⅡB和ⅢB族元素的金属硝酸盐改性的沸石,有较好的活性和选择性?该工艺采用4台固定床反应器,反应器串联排列?因反应吸热,反应器之间设加热炉?反应器入口温度为500~600℃,反应压力为0.3~0.7MPa,液时空速为0.5~2.0h-1?反应产物为芳烃?高纯度氢气和燃料气,具体组成随原料种类略有不同,大体为氢气2.8%~3.4%?燃料气34.1%~42.7%?芳烃53.9%~63.1%(其中苯?甲苯和二甲苯分别约为15%?20%和10%)?芳烃中由于所使用的杂原子沸石催化剂抗中毒能力不够,需对原料进行加氢精制,造成投资增加,而且,催化剂的单程运转周期短,不足十天?1.4 Alpha工艺日本Sanyo石油公司开发了将富含烯烃(30%~80%)的轻烃转化为芳烃的Alpha 工艺?该工艺使用的Zn改性ZSM-5分子筛催化剂预先在650℃下进行水热处理,能抑制反应中Zn流失和催化剂结焦,提高芳烃选择性和催化剂稳定性?反应在两组并列的固定床切换反应器上进行,经预热的原料进入其中的一个反应器进行绝热反应,所得产物经与原料换热后进入分离系统?Alpha工艺的反应温度500~550℃,反应压力为0.2~0.5MPa,质量空速2~4h-1,芳烃收率为50%~65%,芳烃分布为苯14%?甲苯44%?二甲苯30%?C9+芳烃13%?1993年在日本冈山水岛建成一套3500桶/开工日的Alpha工艺工业装置?Alpha工艺所用催化剂的单程运转周期较上述工艺明显提高,可达数天至数十天?2 国内液化石油气芳构化技术近年来,国内LPG等轻烃芳构化技术取得了显著进步,数项LPG芳构化技术实现了工业化?目前,国内液化石油气芳构化技术主要有洛阳石化工程公司开发的GTA工艺和大连理工大学开发的Nano-form-ing工艺?2.1 GTA工艺GTA工艺所用的富含烯烃的催化裂化混合C4馏分原料,在通常的芳构化过程中生焦能力强,催化剂单程寿命短?由于烯烃芳构化反应为放热反应,反应过程中取热困难?GTA工艺首先用金属硝酸盐溶液浸渍HZSM-5分子筛,对催化剂的酸性进行调变,平衡稳定性与活性的关系;另外,GTA工艺采用科学的催化剂装填方式和合理的取热方式,使芳构化反应能够平稳进行?GTA工艺采用固定床反应器?反应-再生生产方式?反应产物由富气和液体产物组成,在吸收稳定系统内富气和液体逆向接触后在稳定塔内使气液充分分离?在反应温度530℃,进料空速0.25h-1,反应压力0.10MPa的条件下,催化裂化C4馏分GTA芳构化得到的产物组成为:干气19.96%,LPG24.17%,液体产物46.4%?液体产物中苯?甲苯?二甲苯的含量分别为16.69%?甲苯43.71%和24.76%?2.2 Nano-forming工艺传统芳构化工艺采用的微米级大晶粒ZSM-5沸石催化剂抗积炭能力弱,产物中干气生成量大,催化剂单程运转周期短等问题严重阻碍了芳构化技术的工业应用?近年来,郭洪臣等利用纳米级ZSM-5分子筛催化剂优异的抗积炭失活能力,开发出Nano-forming轻烃芳构化工艺?该工艺采用固定床反应器,反应温度为500~600℃,原料预精制后进行反应,主产品为苯?甲苯和二甲苯,同时副产氢气和C9+重芳烃?同己有的芳构化工艺相比,Nano-forming工艺由于采用纳米ZSM-5沸石分子筛催化剂,催化剂的抗积炭能力显著增强,单程运转周期不低于1个月,避免了催化剂的频繁再生,同时,催化剂的使用寿命得到延长,可达2年,降低了操作成本?前述LPG芳构化技术的反应温度普遍较高(500~600℃),产物中干气含量高,原料利用率低?为了提高芳构化工艺的经济性,石油化工研究院与大连理工大学合作,在较低的温度下(360~410℃)和装有纳米HZSM-5沸石分子筛催化剂的固定床反应器中通过芳构化和烷基化反应将液化石油气中的丁烯完全转化,生产高辛烷值汽油组分,同时将联产的丙烷和丁烷作为优质乙烯裂解原料?在200mL 固定床模试装置上试验表明,催化剂单程运转周期超过1000h,产物中汽油组分的收率为30.65%,其中苯的含量不大于1.3%,研究法辛烷值和马达法辛烷值分别为98.8和87.9,是优质的高辛烷值汽油调合组分?焦炭和干气的产率之和不大于2%,显示出良好的应用前景?3 结语总体来说,经过半个多世纪的发展,LPG芳构化技术得到了长足的发展,形成了多套工业化技术?催化剂寿命提高,实现了从移动床到固定床的转变,经济性得到了提高?具体来说,上述工业化技术在原料适应性?芳烃收率和芳构化产物组成等方面存在差异?为进一步提高LPG芳构化技术的经济性,应在继续重视开发长寿命催化剂,减少催化剂再生频率的同时,注重副产物综合利用和芳构化产物选择性研究,以便充分利用LPG资源,以及能在生产化工原料芳烃时,提高苯和二甲苯的选择性,在生产高辛烷值汽油调和组分时,提高甲苯和二甲苯的选择性?继续阅读。

恒源石化集团液化气芳构化装置开工导则及中控分析洛阳石油化工工程公司工程研究院二○○五年七月第一部分装置概况及简要工艺流程1.1装置概况恒源石化集团液化气芳构化生产芳烃装置设计加工能力为4万吨/年(混合C4)。

该装置由8万吨/年直馏汽油芳构化装置改造而成,主要由反应、再生和吸收稳定三部分组成,详情见装置的原则流程图。

该装置大致流程为原料首先进芳构化反应器进行反应,反应产物经气液分离后进入吸收稳定系统,最终得到的产物为稳定后混合芳烃液体产物、液化石油气和干气(富含氢气)。

本导则仅说明该芳构化装置在开工初期注意的问题以及开工的步骤,对于反应、吸收稳定、加热炉等岗位的开工、停工的详细操作规程则由车间具体编写,这里不再详述。

2.2主要设备及设计工艺数据2.2.1主要设备本芳构化装置所用的主要设备见表1-1。

表1-1芳构化装置主要设备2.2.2设计工艺数据本装置反应、再生系统的操作条件见表2-2。

表2-2 反应、再生部分操作条件表1.3芳构化装置工艺流程见流程图。

1.3.1 反应部分芳构化装置采用固定床间歇反应-再生的操作方式,反应部分采用一台加热炉,两台反应器。

每个反应周期由一个反应器独立完成,两个反应器交替使用实现整个芳构化装置的生产连续化。

由于液化气芳构化反应为强放热反应,为了实现整个床层反应温度趋于恒温并避免催化剂床层飞温,故在每个反应器上设计两个冷进料口,当反应温升大时进行强制降温。

原料液化气由气分管线来进原料罐再由原料泵送入装置经原料聚结器脱水,再与反应产物充分换热、汽化后(E4101、E4102)进入原料加热炉(F4101),加热至一定反应温度后,进入芳构化反应器(R4101A)顶部。

反应产物经过换热器(E4102、E4101)、空冷器(A4101)、冷却器(E4103)换热冷却后,进入反应产物分离器(V4101)初步分离,所得的芳构化富气、芳构化粗芳烃送至吸收稳定系统进一步分离,得到干气、液化气及稳定混合芳烃。

1.3.2 再生部分1.3.2.1催化剂再生随着反应时间的延长,芳构化催化剂会因表面积炭而逐渐失活。

当催化剂上的积炭量达到一定值时,需要通过再生来恢复其活性。

芳构化催化剂的再生采用贫氧再生,先建立一个闭路循环系统,再生气循环使用。

再生时再生系统应先引氮气升压,而后补进一定量的空气,以保证再生气的氧含量。

由于再生气需要干燥及脱硫,因而再生部分设有分液罐及再生气干燥器、脱硫器各一台。

自系统来的氮气和净化压缩空气(补充用)从再生气分液罐(V4103)前补入。

再生气经压缩机(C4302)升压后进入再生气换热器(E4104A、B)与反应器流出的高温烟气换热,换热后进入再生气加热炉(F4102)加热至所需温度,进入芳构化反应器R4101A (R4101B雷同),从催化剂床层顶部自上而下进行烧焦。

烧焦后两路高温烟气一同经再生气换热器(E4104A、B)与再生气换热后,由再生气冷却器(E4105)冷却至40℃,进入再生气分液罐(V4103)分液,经再生气脱硫器(D4101)脱除微量二氧化硫和再生干燥器(D4102)脱除其中微量水份后返回再生气压缩机(C4302)。

为节省氮气用量,再生气体循环使用。

实际操作中,应根据反应器内床层温度及再生气中氧含量的变化情况,适量补充空气。

1.3.2.2干燥剂再生再生气干燥器(D4102)内装分子筛干燥剂。

由于催化剂再生时产生的少量水份将被干燥剂吸附,因而经过数次再生后,干燥剂将因吸附大量水份而饱和失效,此时应及时对干燥剂进行再生。

再生气体为氮气(若氮气资源匮乏,也可用净化空气)。

干燥剂再生流程见图1-1。

干燥器内床层温度升至200℃后,恒温12小时,然后熄灭F4102,干燥器降温,降温至60℃后停再生气压缩机,干燥剂再生结束。

图1-1 干燥剂再生流程1.3.2.3脱硫剂更换为保证再生气脱硫效果,脱硫器(D4101)内的脱硫剂应定期卸出更换。

根据原料的硫含量一般为每1-2年更换1次。

第二部分装置的开工2.1 装置开工准备2.1.1全面大检查对新建装置进行全面检查,着重于静态设备的检查,是否具备向系统内引水、电、风和燃料等条件。

操作人员要十分熟悉装置的工艺流程和设备状况,按照工艺流程图逐条管线检查,核实流程走向、设备进出口和管线交汇点是否正确。

认真对仪表控制系统、容器设备、冷换设备和安全设施进行逐一检查,及时发现问题解决问题。

2.1.2加热炉系统处理提前处理好瓦斯、燃料油、炉用蒸汽、炉用净化风和炉用循环水线,并对系统进行冲洗和吹扫,为开工作准备。

2.1.3 装置的吹扫、清洗2.1.3.1目的通过吹扫及冲洗,清除施工过程中进入设备、管道中的焊渣、泥沙等杂物,以及管道口的油污、铁锈。

对设备管道中的每对法兰和精密封点进行初步试漏、试压。

贯通流程,熟悉基本操作,暴露有关问题。

2.1.3.2 吹扫介质装置的反应器及相应工艺管道、开工管道、燃料系统先用1.0Mpa蒸汽吹扫,然后用净化风进行吹扫。

循环水管道、净化风线用各自本身介质吹扫、冲洗。

油气分离罐、粗芳烃管线及富气线用水冲洗。

2.1.4装置试压目的是检验管线、设备及管件是否满足设计规定要求,检查工艺连接、施工焊接有无漏点,新鲜水、循环水、氮气、净化风用本身介质试压,工艺管线用水试压,在试压过程中严禁超压,以防损坏管线及设备。

2.1.5 热空气试运2.1.5.1 热空气试运目的检查全系统设备、仪表、阀门、供电等的性能和质量是否符合设计规范的要求,了解工艺参数能否达到设计要求,充分暴露系统中存在的问题,摸清工序之间的内在联系,为下一步负荷运行打下良好基础,确保装置一次开车成功。

赶走系统内设备管线中空气和少量的水,达到干燥的目的。

在没有催化剂和反应的情况下,模拟正常操作,培训操作人员,达到锻炼队伍、提高指挥人员和操作人员的应变能力。

2.1.5.2 热空气试运程序热空气试运前,应先做好各项准备工作。

检查加热炉系统是否正常,燃料气系统是否通畅。

准备工作就绪后才可将燃料气引入装置,开始热空气试运。

热空气试运程序安排见表2-1。

表2-1 热空气试运程序安排装置反应部分和再生部分并联同时气密试压。

气密试压前各岗位人员应准备好检漏工具。

气密试压的压力为0.5MPa。

气密试压时先引净化风入装置,系统憋压、进行气密试验。

气密结束后,开再生气压缩机建立空气循环。

加热炉升温进行热空气试运。

热空气试运流程见图2-1。

D4102D4101图2-1 热空气试运流程图装置热空气试运结束后,开启反应器、脱硫器,进行催化剂、干燥剂及脱硫剂的填装。

2.1.6催化剂及辅助材料填装2.1.6.1 催化剂填装芳构化催化剂的简要性质见表2-2。

表 2-2催化剂性质作。

填装现场及用具必须清洁干净。

催化剂填装前必须筛选,不得将破碎催化剂及杂物装入反应器内,且准备好填装工具,如照明灯具、木耙、木板、防尘面罩等。

计算催化剂的装填量,备足相应的催化剂、瓷球并核实其规格以满足设计要求。

对照设备总装图纸,理解安装及装填要求,确认热电偶位置是否合适,催化剂及辅料的填装由生产厂家技术人员指导进行。

催化剂的填装程序为:(1)催化剂分三部分装填,每段底部先铺瓷球(约15cm);(2)瓷球上铺不锈钢隔离网(12-14目);(3)将过磅称好的催化剂装入反应器,催化剂填装尺寸要准确,且填装均匀、平整,保证足够的堆密度。

催化剂每填装0.5m需专人进入反应器将催化剂床层用木耙平整,并用木板踩实;(4)在填装好的催化剂上铺不锈钢隔离网(12~14目);(5)在上部隔离网上铺Ф15瓷球(高度约10cm)。

2.1.6.2辅助材料填装(已装填好)辅助材料包括脱硫剂、干燥剂。

脱硫剂和干燥剂填装的技术要求与催化剂的填装要求基本相同,在此不再详述。

2.1.7系统试密催化剂装填完毕后,用气体对反应-再生系统进行气密试验,介质可采用压缩空气或氮气进行,当系统达到风压在0.5MPa时,组织人员用肥皂水对系统的法兰进行试密,发现漏点及时处理。

2.1.8催化剂的活化催化剂在使用前必须经过升温活化,脱去吸附杂质及水分。

催化剂床层活化升温通过控制加热炉出口温度来实现,活化介质为净化风。

两个反应器内的催化剂可以依次进行活化,也可分别进行活化。

活化升温流程与催化剂再生流程相同。

活化时,在反应器入口温度达到400℃后再将脱硫器(D4101)、干燥器(D4102)切入活化流程。

催化剂床层升温依图2-2所示曲线进行。

R4101反应器内的催化剂活化完成后,加热炉熄火。

催化剂床层降温至350℃后,停再生压缩机。

将R4101反应器切入开工反应流程,准备投料开工。

若装置长时间停工后开工(超过3个月),催化剂应先活化后再投用。

图2-2催化剂活化升温曲线2.2装置开工2.2.1 反应器升温在反应器进料投用前,应保证器内催化剂床层温度380℃。

反应器内的催化剂活化完成后,温度较高,无须再升温。

而在正常生产运行中,反应器内催化剂再生完成后,应将床层温度降至380℃后,再将反应器切入反应流程准备投用。

2.2.2氮气吹扫置换在装置投料前,反应系统的开工管道必须经过氮气吹扫,将管线、容器内的空气置换干净。

氮气吹扫的简明流程如下图所示:图2-3氮气吹扫流程图当系统氧含量小于1.5%时,氮气吹扫完毕。

将R4101A 切入反应流程,装置准备投料。

2.2.3 装置投料生产投料之前,各岗位人员认真检查机泵、阀门、仪表等设备是否正常,流程切换是否正确无误,并通知催化裂化吸收稳定岗位。

一切准备工作就绪后,联系调度将液化气引入装置。

控制进料量起始为1t/h ,F4101升温将炉出口温度渐升至380℃。

富气放火炬阀打开,以防系统憋压。

调整F4101操作,逐渐将原料进料量提至2.5t/h 。

当V4101建立料位后,启动泵P4101,将粗芳烃送至吸收稳定系统。

操作平稳正常后,启用PIC101压控,切断富气放火炬阀,将富气引入吸收稳定系统。

2.2.4装置停工装置运行一段时间后,催化剂因结焦失活而需要再生,此时装置停工。

2.2.4.1 停工要求(1)坚持安全第一,服从统一指挥,各部门周密组织,密切配合。

(2)在停工前和停工过程中装置暴露的问题应进行统计、挂牌。

(3)停工时退油必须干净,吹扫蒸洗务必彻底,不留死角盲肠。

(4)反应部分及气压机必须用氮气吹扫,吹扫干净后应将反应器切断,严防吹扫管道时蒸汽窜入反应器内,破坏催化剂活性。

其它部分吹扫时遵循常规吹扫原则。

2.2.4.2 停工程序(1)反应系统停止原料供应,F4101前原料进料阀切断。

F4101前氮气吹扫线打开给氮气吹扫,同时加热炉降温。

反应产物出口阀切断,再生退料线打开退料。

(2)芳构化富气改放火炬线。

(3)反应器及炉管内的油气赶尽后,将反应器分别切入再生流程准备再生。